Область техники, к которой относится изобретение

Изобретение относится к области изготовления средств коммутации и отдельных типов изделий для электронной, связной и электротехнической аппаратуры, а конкретно - к способам изготовления гибких рельефных печатных плат.

Уровень техники

Известен трехмерный гибкий электронный модуль по российскому патенту №2119276 от 20.09.98 г., H05K 3/36, состоящий из бескорпусных электронных компонентов, корпусных электронных компонентов и микроплат с бескорпусными активными и пассивными электронными компонентами. Бескорпусные электронные компоненты, корпусные электронные компоненты и микроплаты помимо внутренних связей соединены электрически между собой гибкими гофрированными коммутационными платами, имеющими переменное сечение. При этом предусматривается предварительная формовка коммутационных плат по внешнему профилю модуля.

Данная конструкция, обладая всеми достоинствами трехмерных модулей (прежде всего, высокой плотностью компоновки), способна изменять свою внешнюю форму: сжиматься и разжиматься, изгибаться в любом направлении, не изменяя своих функциональных свойств. Но в указанном патенте гибкие печатные платы имеют только плоскую форму, а также не приведен способ изготовления подобных печатных плат.

Известна конструкция электронного модуля, имеющего гибкую печатную плату со средствами теплоотвода по патенту США 3,766,439, МПК H05K 7/20, от 16.10.73 г. Описан компонент электронной схемы, имеющей преимущество особенно при многослойной конструкции платы, изготовленной преимущественно из гибкого листа диэлектрика, используемого в качестве основы платы, на которую нанесено медное покрытие, покрывающее лист диэлектрика перед травлением проводников. Проводники разделены в соответствии с расположением по осям X и Y, причем проводники на каждой стороне диэлектрика параллельны только одной оси. Объединение коммутаций по осям X и Y реализовано посредством металлизированных отверстий, с которыми могут соединяться элементы схемы. Пленарные интегральные схемы присоединены к плате с ориентацией своим верхом в сторону платы, а теплоотводящим основанием в противоположную сторону. Размещая все планарные корпусы на одну сторону гибкой платы и сворачивая плату в петлю, можно достичь высокой плотности компонентов схемы с тепловыделяющими частями планарных корпусов, направленными на внешние стороны петель структуры, обеспечивая размещение планарных корпусов в тепловом контакте с корпусом.

Достоинством данной конструкции является попытка реализовать эффективный теплоотвод от нагревающихся компонентов на корпус. Но данная конструкция использует только плоские платы, она стационарна и не допускает какой-либо произвольный изгиб.

Известна сборка печатной соединительной платы по патенту США 3,819,989, МПК H05K 1/04, от 25.06.74 г. Патентуется сборка печатной платы, соединяющей множество схем, изготовленной из единой заготовки, гибкая лента, несущая множество проводников, выходящих к цепям, расположенных на схемных платах. Платы расположены под прямым углом к основной ленте на конце петель, несущих проводники, ответвляющиеся к схеме платы. Петли ленты сложены так, что платы остаются во взаимно параллельных плоскостях, перпендикулярных к основной ленте.

Данная конструкция достаточно технологична, так как предусматривает изготовление всех подложек и коммутирующего основания из одной заготовки. Но эту конструкцию нельзя считать законченной, так как не предусмотрены элементы механической жесткости, теплоотвод и другие элементы конструкции. Не показана технология изготовления соединительной платы.

Фирмой John Fluke Manufacturing Со по патенту США 4,604,799, H05K 3/02, от 03.09.82 г. «Способ изготовления литых печатных плат» разработан процесс металлизации пластмассовой литой подложки со сквозными отверстиями, вокруг которых имеются круговые углубления, а между отверстиями - канавки для проводников. После очистки подложка подвергается термообработке для снятия механических напряжений и придания ей плоскостности. Затем на всю поверхность и в сквозные отверстия напыляется слой меди. Удаление медного покрытия с пробельных участков производится механической обработкой, например шлифованием. В результате медное покрытие остается только в канавках, выемках и сквозных отверстиях. При необходимости защиты поверхности диэлектрика от посторонних включений вся поверхность покрывается паяльной маской трафаретной печатью. В качестве подложки используется полисульфон, полиэфиримид, эпоксид и другие материалы.

Данный способ реализует один из методов изготовления рельефных печатных плат только на жестком основании со значительной его толщиной. Тем не менее, данное техническое решение является наиболее близким аналогом (прототипом) данного изобретения.

Основной задачей данного изобретения является создание метода изготовления рельефной печатной платы на предельно тонком и гибком изоляционном основании, обладающей значительно меньшей массой и размерами по сравнению с традиционными рельефными печатными платами.

Раскрытие изобретения

Для реализации поставленной задачи в способе изготовления гибких рельефных печатных плат для электронной и электротехнической аппаратуры, включающем формирование рельефа и изготовление отверстий в полимерном основании, очистку и активирование поверхностей полимерного основания, нанесение проводников и наращивание их толщины преимущественно методом горячего лужения, полимерное основание выполняют из оптически прозрачного тонкого и гибкого термопластического материала, формуют рельеф с двух противоположных сторон термопластического материала, одна из которых является зеркальным отображением формируемого профиля, после чего очистку, активирование поверхностей полимерного основания, нанесение проводников и металлизацию отверстий производят локально, в едином вакуумном цикле, через «свободную» маску, установленную плотно к рельефу, причем нанесение проводников и металлизацию отверстий производят преимущественно методом вакуумного осаждения металлических пленок, а наращивание толщины проводников производят до сохранения гибкости рельефной печатной платы.

Причем нанесение проводников на основание можно проводить через «свободные» маски, имеющие отогнутые зоны, выполняющие маскировочные и отражательные функции.

Для более плотной установки маски к рельефу при формовании рельефа части пресс-формы используют поочередно в качестве удерживающего элемента полимерного основания при очистке, активировании и нанесении проводников, а часть пресс-формы выполняют из намагниченного материала, а полимерное основание размещают между «свободной» маской и намагниченной частью пресс-формы,

или часть пресс-формы выполняют из немагнитного материала, полимерное основание размещают между «свободной» маской и немагнитной частью пресс-формы, а с обратной стороны части пресс-формы размещают магнитную плиту.

Наращивание толщины проводников осуществляют до возможно полного заполнения рельефа токопроводящим материалом.

Краткое описание чертежей

Изобретение поясняется чертежами, где

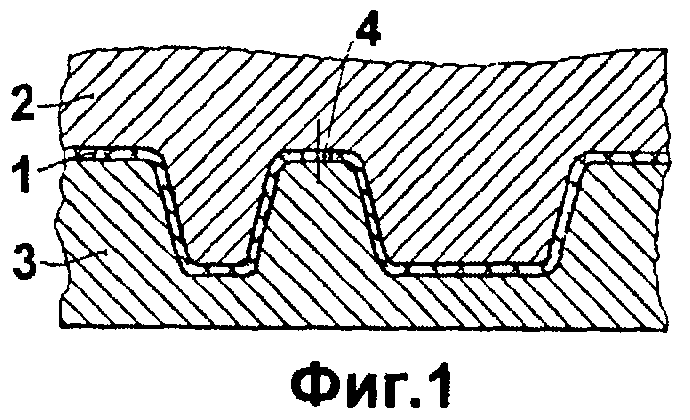

на фиг.1 изображена операция формовки пленочного полимерного основания;

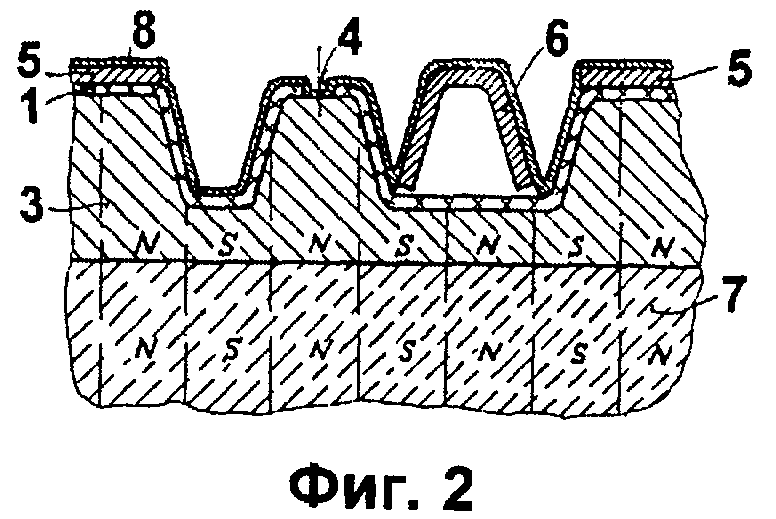

на фиг.2 изображена операция вакуумного нанесения проводников через «свободную» маску;

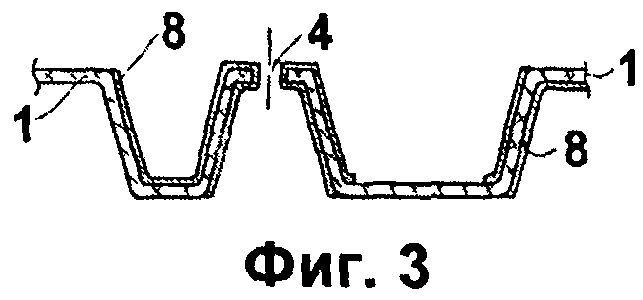

на фиг.3 изображен фрагмент гибкой рельефной печатной платы после двустороннего нанесения проводников;

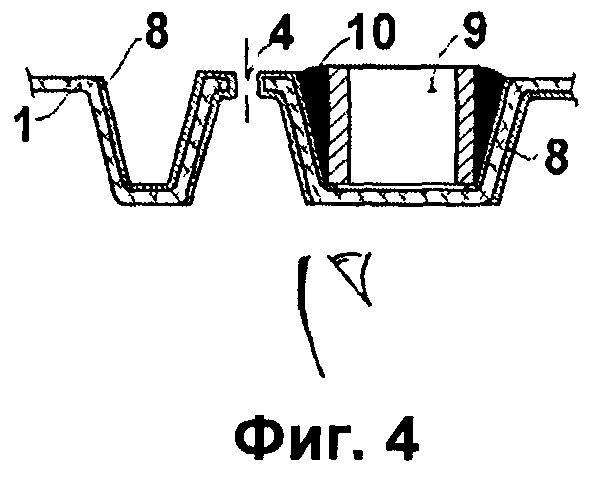

на фиг.4 изображен фрагмент гибкой рельефной печатной платы после установки на нее электронного компонента;

на фиг.5 изображен фрагмент гибкой рельефной печатной платы с заполнением рельефа токопроводящим материалом.

Осуществление изобретения

Для создания рельефа в полимерном основании 1 (фиг.1) используют две части пресс-формы 2 и 3, имеющие рельефные выступы и впадины в виде зеркального отображения. При этом возможно изготовление обеих частей пресс-формы физико-химическим способом с использованием одного и того же фотошаблона и фотолитографии. В пленочном полимерном основании 1, выполненном из оптически прозрачного термопластического материала (например, полиимида, или фторопласта, или термостойкого полиэтилена и др.), предварительно прошивают сквозные отверстия 4 для последующего электрического соединения проводников, расположенных на противоположных сторонах полимерного основания 1. Сквозные отверстия 4 могут быть также получены после операции формовки полимерного основания 1. Для формирования рельефа верхнюю 2 и нижнюю 3 части пресс-формы предварительно разогревают до температуры размягчения материала полимерного основания 1.

Чтобы избежать коробления полимерного основания 1 при дальнейших операциях очистки, активирования и нанесения проводников (фиг.2), полимерное основание 1 после нанесения рельефа оставляют в нижней 3 или верхней 2 части пресс-формы и на полимерное основание 1 накладывают «свободную» маску 5, совмещая ее с рисунком рельефа, например, с помощью установочных штифтов и отверстий. «Свободная» маска 5 может иметь отогнутые в сторону углублений рельефа зоны 6 для защиты от нанесения проводников на пробельные участки полимерного основания 1 и нести отражательные функции при нанесении проводников. Части 2 и 3 пресс-формы могут быть выполнены из намагниченного материала, что обеспечит плотное прилегание «свободной» маски 5 и позволит избежать коробления полимерного основания 1 при выполнении последующих операций. Или пресс-форма может быть выполнена и из немагнитного материала. Тогда целесообразно применить магнитную плиту 7, обеспечив минимальное расстояние между ней и «свободной» маской 5. Операции очистки, активирования и нанесения проводников 8 целесообразно проводить в едином цикле. При этом используют преимущественно метод вакуумного напыления металлических пленок. Одновременно происходит металлизация отверстий 4 в полимерном основании 1. Операции очистки и активирования производят преимущественно плазмохимическим методом, при этом очищается и «свободная» маска 5.

После нанесения проводников на одну из сторон полимерного основания 1 его переворачивают и вставляют в рельеф ответной части 2 пресс-формы. Далее повторяют операции на другой поверхности полимерного основания 1. После этого плата принимает вид, изображенный на фиг.3. Металлизированное отверстие 4 соединяет электрически проводники 8, расположенные на обеих сторонах полимерного основания 1. В случае необходимости, в углубления полимерного основания 1 размещают электронные компоненты 9 (фиг.4) и производят их электрическое соединение с проводниками 8 токопроводящим материалом 10. При этом вся рельефная плата несколько теряет свою гибкость за счет жесткости электронных компонентов 9, но сохраняет все преимущества рельефных плат. Т.к. полимерное основание 1 выполнено из оптически прозрачного материала, значительно упрощается визуальный контроль качества пайки электронного компонента 9 к проводнику 8.

Данный метод можно использовать для получения сильноточных рельефных конструкций (фиг.5). При этом полимерное основание 1 имеет взаимно входящий друг в друга рельеф с плотным расположением проводников 8 по объему конструкции и малым шагом расположения проводников 8 с двух сторон полимерного основания 1. После заполнения рельефа токопроводящим материалом 10 получается конструкция, практически полностью состоящая из токопроводящего материала с очень тонкой изоляцией (практически равная единицам или десяткам микрометров). Это может быть с успехом применено при изготовлении электронных и электротехнических изделий, где важно получить большое значение ампер-витков.

Данный способ изготовления гибких рельефных печатных плат может быть использован:

- для производства гибких печатных кабелей при высокой плотности расположения проводников и больших токовых нагрузках для соединения узлов и приборов электронной аппаратуры;

- для изготовления высокочастотных рельефных плат экранированием проводников проводящим слоем, нанесенным на обратную сторону платы, при этом проводник с трех сторон защищается экраном;

- при изготовлении печатных катушек индуктивности, трансформаторов, плоских электродвигателей и других сильноточных изделий с высоким показателем ампер-витков, а также для изготовления катушек индуктивности с предварительно заданными формами полей и добротностью;

- для изготовления электронных сувениров и специальной аппаратуры, требующей механической гибкости при сохранении всех свойств рельефных печатных плат;

- для изготовления обогревателей объектов произвольной формы, включая медицинские обогреватели отдельных областей человеческого тела.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2012 |

|

RU2492549C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО ПРИБОРА | 2012 |

|

RU2498453C1 |

| СПОСОБ КОРПУСИРОВАНИЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2012 |

|

RU2503086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2011 |

|

RU2475885C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2006 |

|

RU2314598C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ ТРЕХМЕРНОГО МОДУЛЯ | 2012 |

|

RU2498454C1 |

| КОНТАКТИРУЮЩЕЕ УСТРОЙСТВО | 2012 |

|

RU2498449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2012 |

|

RU2511054C2 |

| ТРЕХМЕРНОЕ ЭЛЕКТРОННОЕ УСТРОЙСТВО | 2011 |

|

RU2488913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2604721C1 |

Изобретение относится к области изготовления средств коммутации и отдельных типов изделий для электронной, связной и электротехнической аппаратуры. Технический результат - создание метода изготовления рельефной печатной платы на предельно тонком и гибком изоляционном основании, обладающей значительно меньшей массой и размерами по сравнению с традиционными рельефными печатными платами, достигается тем, что рельеф наносится на термопластик с двух противоположных сторон, один из которых является зеркальным отображением формируемого профиля. В качестве обеспечения необходимой жесткости при проведении операций очистки, активирования поверхности основания и нанесения проводников используются отдельные части пресс-формы в сочетании со «свободными» масками. Данное изобретение позволяет создавать электронные и электротехнические изделия с высокими эксплуатационными свойствами. 4 з.п. ф-лы, 5 ил.

1. Способ изготовления гибких рельефных печатных плат для электронной и электротехнической аппаратуры, включающий формирование рельефа и изготовление отверстий в полимерном основании, очистку и активирование поверхностей полимерного основания, нанесение проводников и наращивание их толщины преимущественно методом горячего лужения, отличающийся тем, что полимерное основание выполняют из оптически прозрачного тонкого и гибкого термопластического материала, формуют рельеф с двух противоположных сторон термопластического материала, одна из которых является зеркальным отображением формируемого профиля, после чего очистку, активирование поверхностей полимерного основания, нанесение проводников и металлизацию отверстий производят локально, в едином вакуумном цикле, через «свободную» маску, установленную плотно к рельефу, причем нанесение проводников и металлизацию отверстий производят преимущественно методом вакуумного осаждения металлических пленок, а наращивание проводников производят до сохранения гибкости рельефной печатной платы.

2. Способ изготовления печатных плат по п.1, отличающийся тем, что нанесение проводников на основание производят через «свободные» маски, имеющие отогнутые зоны, выполняющие маскировочные и отражательные функции.

3. Способ изготовления печатных плат по п.1, отличающийся тем, что формование рельефа осуществляют с помощью пресс-формы, части которой используют поочередно в качестве удерживающего элемента полимерного основания при очистке, активировании и нанесении проводников, при этом часть пресс-формы выполняют из намагниченного материала, а полимерное основание размещают между «свободной» маской и намагниченной частью пресс-формы.

4. Способ изготовления печатных плат по п.1, отличающийся тем, что часть пресс-формы используют в качестве удерживающего элемента полимерного основания при очистке, активировании и нанесении проводников, при этом часть пресс-формы выполняют из немагнитного материала, полимерное основание размещают между «свободной» маской и немагнитной частью пресс-формы, а с обратной стороны части пресс-формы размещают магнитную плиту.

5. Способ изготовления печатных плат по п.1, отличающийся тем, что наращивание толщины проводников осуществляют до полного заполнения рельефа токопроводящим материалом.

| US 4604799 A, 12.08.1986 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОДЯЩЕЙ СХЕМЫ НА ПОДЛОЖКЕ, ПРОВОДЯЩАЯ СХЕМА НА ПОДЛОЖКЕ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГИБКОЙ ПРОВОДЯЩЕЙ СХЕМЫ | 1993 |

|

RU2138930C1 |

| Каток для формовки изделий из бетона, глины и т.п. пластичных масс | 1925 |

|

SU2356A1 |

| ТРЕХМЕРНЫЙ ГИБКИЙ ЭЛЕКТРОННЫЙ МОДУЛЬ | 1997 |

|

RU2119276C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2006 |

|

RU2314598C1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 5917149 A, 29.06.1999. | |||

Авторы

Даты

2013-10-20—Публикация

2012-03-20—Подача