Изобретение относится к производству электронной техники, а именно к технологии производства трехмерных модулей и микросборок на основе коммутационных подложек с бескорпусными электронными компонентами, которые могут использоваться в аппаратуре с высоким уровнем плотности монтажа.

Известен способ изготовления микромодуля [1]. Бескорпусной кристалл размещается в коммутационную плату в сформированное заранее глухое отверстие со сформированной структурой под посадку кристалла и монтируется проволочным монтажом. Сначала создают глухое отверстие для монтажа кристалла, а затем сквозные отверстия внутри глухого при помощи Bosch-процесса через предварительно сформированную фоторезистивную маску. Затем получившиеся уровни соединяют через припойные бампы, в конце микросборку герметизируют компаундом.

Недостатком этого способа является применение микропроволоки для монтажа кристаллов, что увеличивает габариты изделия и усложняет выбор материалов, так как придется искать герметизирующие материалы и/или подбирать состав и содержание наполнителей для достижения минимальной усадки материала, также микропроволока увеличивает время прохождения сигнала и вызывает появление паразитных эффектов.

Известен способ соединения кристалла с коммутационной платой через промежуточную подложку с объемными выводами [2]. Способ включает этапы нанесения рисунка, формирования маски и травления промежуточной подложки для формирования объемных выводов на ее верхней и/или нижней поверхностях. Объемные выводы формируются в виде усеченных пирамид с помощью жидкостного травления и покрываются электропроводящим металлом. Коммутационная плата, подложка и кристалл расположены друг над другом таким образом, что объемные выводы на подложке совпадают с контактными площадками на плате и на кристалле. В промежуточной подложке выполнены металлизированные отверстия для передачи электрического соединения между двумя ее сторонами.

Основным недостатком этого способа являются конструкционные особенности описанного изобретения, которые вынуждают проводить дополнительную операцию в технологическом маршруте для формирования углублений на интегральных схемах. Помимо этого описанный способ предполагает увеличение количества кристаллов за счет увеличения планарных размеров конструкции, но не предполагает размещение коммутационных плат друг на друге, что позволило бы увеличивать только высоту микросборки.

Наиболее близким техническим решением, взятым за прототип патентуемого способа, является способ изготовления многоуровневой микросборки [3]. Микросборка содержит, по меньшей мере, две монтажные платы и две одинаковые по планарным габаритным размерам коммутационные платы, которые вместе с электронными компонентами образуют уровень микросборки. По периметру всех элементов сборки расположены электрические контакты и сквозные отверстия выполненные с применением Bosch-процесса. Уровни микросборки соединены между собой механически и электрически с помощью коммутационных рамок тех же планарных размеров, что и коммутационные платы. Для того чтобы обеспечить возможность беспроволочной коммутации монтажной платы с коммутационной платой, в последней выполняется сквозное окно несколько меньшее, чем монтажная плата. Монтажная плата с помощью припойных бампов устанавливается на коммутационную плату так, чтобы электронные компоненты оказались в окне коммутационной платы, а соответствующие контуры контактных площадок монтажной и коммутационных плат совпали.

Способ характеризуется следующими недостатками. Размещение электронных компонентов на дополнительном элементе конструкции - монтажной плате, что усложняет технологический процесс изготовления устройства, так как помимо их изготовления, это вынуждает создавать электрическое соединение между монтажной и коммутационной платами, что также усложняет технологический процесс изготовления устройства.

Задачей изобретения является упрощение технологического процесса сборки и повышение надежности микросборки.

Это достигается тем, что создаются отдельные функциональные модули на кремниевых коммутационных подложках и размещаются друг над другом с созданием вертикальной коммутации, позиционирование, монтаж и вертикальная коммутация уровней микросборки выполняется с помощью сформированных по периметру коммутационных подложек микроразъемов, которые формируются с помощью анизотропного травления кремния и включают в себя гнездо и штекер, монтаж компонентов каждого уровня осуществляется в глухом отверстии в теле коммутационной подложки, сквозные отверстия в коммутационных подложках формируются для передачи электрического сигнала с одной стороны подложки на другую в пределах одного уровня.

Коммутационные платы уровней микросборки выполняются в виде единой детали, представляющей собой кремниевую подложку со сформированными объемными выводами - микроразъемами по периметру и глухим отверстием в центре. Формирование микроразъема проводится по технологии поверхностной микрообработки. Микроразъемы облегчают совмещение уровней друг с другом и не дают уровням смещаться параллельно друг относительно друга после их соединения. В глухом отверстии располагаются бескорпусная микросхема и пассивные компоненты. Глубина глухого отверстия регламентируется высотой кристаллов и пассивных компонентов, которые планируются для размещения на уровне микросборки.

Микроразъем представляет собой углубление в поверхности кремниевой коммутационной платы - гнездо и его ответную часть - штекер на поверхности коммутационной платы смежного уровня микросборки. На поверхностях гнезда и штекера формируются проводящие дорожки, через которые электрический сигнал будет передаваться с одного уровня микросборки на смежный.

Коммутационная плата состоит из кремниевой подложки со сформированными по периметру микроразъемами, глухим отверстием для размещения бескорпусных микросхем и пассивных компонентов в центре, сформированной топологией, которая выводит электрический сигнал от электронных компонентов к микроразъемам и сформированными по периметру металлизированными сквозными отверстиями в кремниевой подложке, служащими для передачи электрического сигнала с одной стороны коммутационной платы на другую.

Уровень микросборки представляет собой коммутационную плату с размещенными на ней электронными компонентами. Габариты размещаемых электронных компонентов ограничиваются глубиной глухого отверстия, а следовательно, толщиной кремниевой коммутационной подложки. Сборка уровней в единое устройство происходит вертикально - уровни располагаются друг над другом и совмещаются с помощью микроразъемов. На места электрического контакта уровней в микроразъемах наносится припой, который затем оплавляется для создания неразъемного соединения между уровнями.

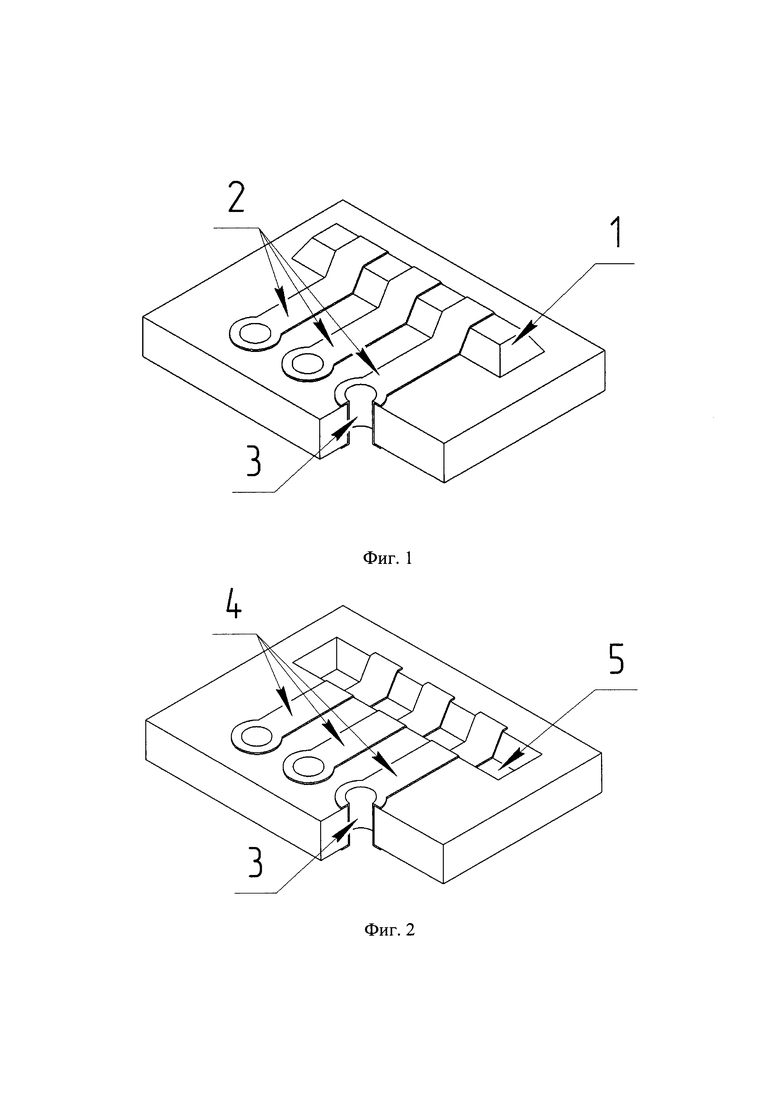

На фиг. 1 - схематичное изображение штекера микроразъема, где 1 - объемный элемент микроразъема, 2 - проводящие дорожки, 3 - переходные отверстия.

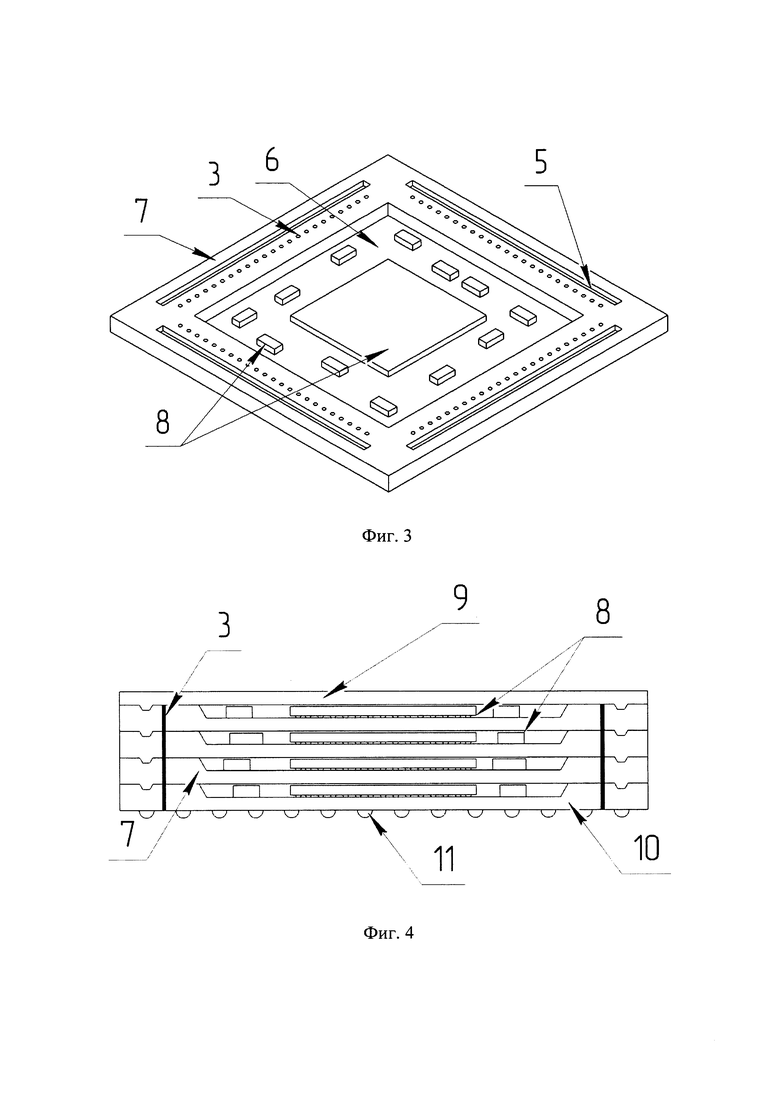

На фиг. 2 - схематичное изображение гнезда микроразъема, где 4 - проводящие дорожки на ответной части, 5 - ответная часть к штекеру.

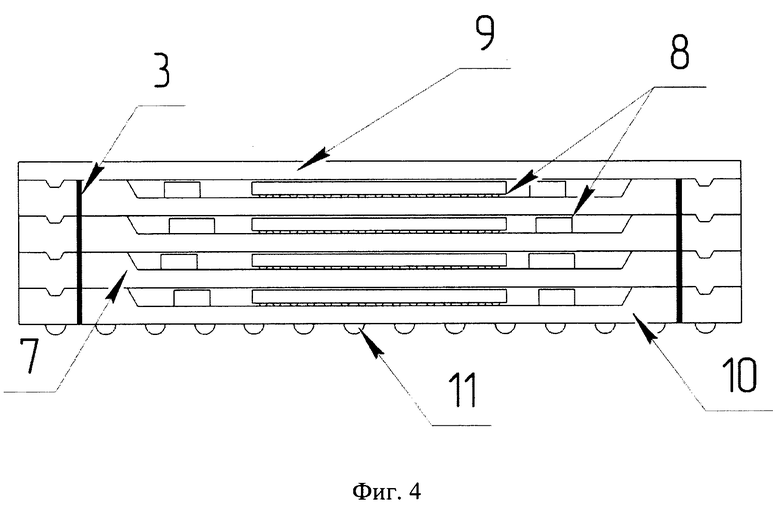

На фиг. 3 - вид уровня микросборки, где 6 - глухое отверстие для монтажа электронных компонентов, 7 - коммутационная подложка, 8 - электронные компоненты.

На фиг. 4 - вид микросборки в разрезе, где 9 - крышка микросборки, 10 - нижняя коммутационная рамка, 11 - внешние выводы микросборки.

Пример конкретного выполнения

Изготовление трехмерной микросборки начинается с изготовления кремниевых коммутационных подложек 7 и с формирования углубления 5 - гнездо. Сперва наносится фоторезистивная маска на поверхность кремниевой подложки с заранее сформированным слоем нитрида кремния. Проводятся процессы фотолитографии, после чего выполняется изотропное травление нитрида кремния, снятие остатков фоторезистивной маски, анизотропное травление кремния и снятие остатков нитрида кремния. После этого на всей поверхности формируется новый слой маски. Затем углубление 6 под монтаж компонентов создается при помощи анизотропного травления кремния.

После формирования гнезда на одной из сторон пластин необходимо сформировать его ответную часть в виде объемного элемента 1 - штекера. Для этого наносится фоторезистивная маска на поверхность кремниевой подложки с заранее сформированным слоем нитрида кремния. Затем проводится изотропное травление нитрида кремния и снятие остатков фоторезистивной маски. Ответная часть в виде штекера 1 под гнездо создается при помощи анизотропного травления кремния по всей поверхности пластины, кроме участков, закрытых маской, после чего происходит снятие остатков нитридной маски.

После этого на коммутационной подложке по периметру создаются переходные отверстия 3 при помощи глубокого реактивного ионного травления кремния через маску.

Затем на всей поверхности и в переходных отверстиях формируются слои металлизации 4, включающие адгезионный слой титана, проводящий слой меди с помощью вакуумного распыления, а также химическими методами наносится защитный слой иммерсионного золота. Фоторезистивная маска наносится спреевым методом. Проявление фоторезистивной маски на поверхности коммутационной подложки 7 может происходить, как с помощью контактного метода, так и с помощью проекционного, а в глухом отверстии 6, где должны размещаться электронные компоненты маску проявляют с помощью проекционного метода или с помощью контактного метода, но с применением поправочных коэффициентов. В качестве альтернативного способа формирования топологии может быть использована лазерная абляция металлизированной подложки. Затем на обратной стороне подложки формируется топология 2 на штекерах идентичным методом.

Травление слоев металлизации 2 и 4 производится жидкостным методом по всей площади коммутационной подложки 7. Затем на поверхность наносится новый слой фоторезистивной маски. Окна в маске вскрываются в местах контакта соседних уровней в штекере 1 и гнезде 5. На всей поверхности подложки химическим методом формируется слой припойного сплава. Затем по методу обратной литографии удаляется фоторезистивная маска вместе со слоем припоя на ней. Слои припоя оплавляются перед соединением уровней для создания неразъемного соединения.

Далее проводят сборку модуля. Для этого в глухое отверстие 6 на коммутационных платах монтируют электронные компоненты 8 и герметизируют их компаундом. После этого уровни поочередно размещаются друг на друга, совмещаясь с помощью гнезд 5 и штекеров 1 по периметру. На верхний уровень дополнительно монтируется кремниевая крышка 9. Самая нижняя коммутационная плата 10 не содержит штекера микроразъема снизу, вместо этого на этой стороне (самой нижней во всей микросборке) сформировано посадочное место для создания внешних выводов микросборки - шариковых припойных бампов 11. После завершения сборки устройство может быть дополнительно защищено с помощью паяльной маски.

В получаемом изделии по сравнению с прототипом упрощается процесс сборки за счет того, что уменьшается количество конструкционных элементов, упрощается процесс совмещения уровней за счет микроразъемов, повышается надежность изделия за счет того, что в заявляемый способ позволяет исключить из конструкции хрупкие элементы в виде кремниевых рамок между уровнями.

Источники информации:

1. RU 2773807

2. US 6271059

3. RU 2702705

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления микромодуля | 2021 |

|

RU2773807C1 |

| Способ изготовления микроэлектронного узла | 2023 |

|

RU2804595C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОЙ МИКРОСБОРКИ | 2023 |

|

RU2803556C1 |

| Способ формирования плат микроструктурных устройств со сквозными металлизированными отверстиями на монокристаллических кремниевых подложках | 2018 |

|

RU2676240C1 |

| Многослойная коммутационная плата СВЧ-гибридной интегральной микросхемы космического назначения и способ её получения (варианты) | 2019 |

|

RU2715412C1 |

| Микромодуль космического назначения | 2021 |

|

RU2778034C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННЫХ УЗЛОВ НА ГИБКОМ НОСИТЕЛЕ БЕЗ ПРОЦЕССОВ ПАЙКИ И СВАРКИ | 2014 |

|

RU2572588C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИОЭЛЕКТРОННЫХ УЗЛОВ | 2014 |

|

RU2575641C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСТАТИЧЕСКОГО СИЛОВОГО МЭМС КЛЮЧА | 2013 |

|

RU2527942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СВЧ ПРИБОРОВ | 2013 |

|

RU2546856C2 |

Изобретение относится к производству электронной техники, а именно к технологии производства трехмерных модулей и микросборок на основе коммутационных подложек с бескорпусными электронными компонентами, которые могут использоваться в аппаратуре с высоким уровнем плотности монтажа. Способ изготовления трехмерной микросборки включает создание отдельных функциональных модулей на кремниевых коммутационных подложках и размещение их друг над другом с созданием вертикальной коммутации, при этом позиционирование и монтаж уровней микросборки и межуровневая вертикальная коммутация выполняются с помощью сформированных по периметру коммутационных подложек микроразъемов, которые формируются с помощью анизотропного травления кремния и включают в себя гнездо и штекер, сквозные отверстия в коммутационных подложках формируются для передачи электрического сигнала с одной стороны подложки на другую в пределах одного уровня, для формирования топологии в глухом отверстии коммутационной подложки используется фотолитография со спреевым методом нанесения фоторезиста, монтаж электронных компонентов каждого уровня осуществляется в глухом отверстии в теле коммутационной подложки. Изобретение обеспечивает упрощение технологического процесса сборки и повышение надежности микросборки. 4 ил.

Способ изготовления трехмерной микросборки, включающий создание отдельных функциональных модулей на кремниевых коммутационных подложках и размещение их друг над другом с созданием вертикальной коммутации, отличающийся тем, что позиционирование и монтаж уровней микросборки и межуровневая вертикальная коммутация выполняются с помощью сформированных по периметру коммутационных подложек микроразъемов, которые формируются с помощью анизотропного травления кремния и включают в себя гнездо и штекер, сквозные отверстия в коммутационных подложках формируются для передачи электрического сигнала с одной стороны подложки на другую в пределах одного уровня, для формирования топологии в глухом отверстии коммутационной подложки используется фотолитография со спреевым методом нанесения фоторезиста, монтаж электронных компонентов каждого уровня осуществляется в глухом отверстии в теле коммутационной подложки.

| Многокристальный модуль | 2019 |

|

RU2702705C1 |

| Способ изготовления микромодуля | 2021 |

|

RU2773807C1 |

| СПОСОБ СБОРКИ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2012 |

|

RU2492549C1 |

| US 6271059 B1, 07.08.2001 | |||

| US 20200035554 A1, 30.01.2020. | |||

Авторы

Даты

2024-11-21—Публикация

2024-06-14—Подача