Изобретение относится к насосной технике, в частности к центробежным насосам и может быть использовано в тех областях техники, где требуется оптимизация энергетических затрат при гарантированной подаче перекачиваемой жидкой среды с переменным расходом.

Недостатками существующих центробежных насосов с применяемыми в них рабочими колесами является невозможность внутреннего саморегулирования работы насосной установки, т.е. изменение подачи Q и напора Н при отладке их совместной работы с трубопроводной системой. Отладка совместной работы достигается как изменением гидравлических характеристик самого трубопровода, так и изменением характеристик насоса, изменением частоты вращения рабочего колеса внешним устройством. Известны выпускаемые промышленностью насосы с механизмом поворота лопастей для крупных осевых и диагональных насосов, но для центробежных насосов, данных о применении подобных механизмов нет. [Лобачев П.В. Насосы и насосные станции - М.: Стройиздат, - 1990 - С. 108-110].

Известны различные конструкции центробежных насосов, например, насос, описанный в книге [Есьман И.Г. «Насосы», Москва, Гостоптехиздат, 1954 г., 284 с., ил., стр. 17], который состоит из корпуса с патрубками, вала с рабочим колесом, имеющим лопатки. Изобретение направлено на осуществление возможности изменения лопаточной части рабочего колеса, в частности изменения конструкции лопаток рабочего колеса для снижения потребляемой рабочим колесом мощности двигателя, приводящего его в вращение, при изменении потребления жидкости в питаемой насосом сети. Эти лопатки имеют постоянную геометрическую форму и не позволяют изменять передачу энергии вращения рабочего колеса потоку перекачиваемой жидкости в процессе работы. Регулирование производительности такого насоса возможно только изменением числа оборотов вращения.

Известны центробежные насосы, в которых изменение подачи перекачиваемой жидкости обеспечивается за счет изменения геометрических параметров лопаток рабочего колеса (патент США №3482523, МПК F04D 15/00, F04D 17/08; патент РФ №2187708, МПК F04D 15/00). В насосах, оборудованных такими рабочими колесами, изменение подачи перекачиваемой жидкости обеспечивается за счет изменения размеров каналов. Однако для обеспечения эффективной подачи от входа насоса к выходу необходимо иметь достаточно широкие каналы для прохода жидкости между лопатками. Сужение этих каналов приводит к увеличению потребления мощности насосом, уменьшению КПД работы насоса за счет увеличения сопротивления потоку жидкости.

Известен насос по патенту США №6074167 (1999 г.), МПК F04D 17/143, F04D 15/0038, в котором радиально простирающаяся длина или внешний радиус лопаток выполнены так, чтобы быть длиннее или короче в зависимости от требуемой скорости потока и/или желаемого напора давления, для чего лопатки, выполнены в форме ступеньки. Эффективный диаметр лопаток может меняться при скольжении промежуточного диска вдоль приводного вала, таким образом, что, либо вся лопатка выступает из прорези промежуточного диска, тогда она задействована полностью, т.е. диаметр лопаток максимальный, либо только верхняя часть ступеньки лопатки выступает из прорези промежуточного диска, тогда диаметр лопаток уменьшается на длину нижней ступеньки. Такой насос обеспечивает возможность изменения производительности при неизменной скорости вращения рабочего колеса, однако в нем не обеспечивается возможность оптимизации энергетических характеристик (КПД) при крайних значениях диапазона расхода жидкости.

Наиболее близким к предлагаемому насосу (прототип) по совокупности признаков и достигаемому результату является центробежный насос по патенту SU 868129 А1, 30.09.1981. В прототипе описан центробежный насос, содержащий корпус, рабочее колесо, установленное в корпусе на приводном валу и включающее приводной и покрывной диски с установленными между ними лопатками, состоящими из 2-х частей:

I - неподвижных, расположенных со стороны внутреннего диаметра рабочего колеса при этом неподвижно связанных с покрывным и приводным дисками,

II - подвижных частей, расположенных со стороны внешнего диаметра рабочего колеса. Причем привод подвижных частей лопаток, включающий корпус привода, закрепленный на приводном диске рабочего колеса, имеет отверстия, параллельные отверстиям (радиальным направляющим) на приводном диске, в которых установлены подпружиненные грузы, кинематически связанные с втулкой, приводящей в движение подвижные поворотные части лопаток рабочего колеса. Это обеспечивает автоматическое регулирование насоса в зависимости от угловой скорости. При уменьшении угловой скорости ротора, за счет усилия упругих элементов происходит смещение от периферии к центру грузов с зубчатой нарезкой, которые в свою очередь взаимодействуют с шестернями подвижных частей лопаток, перемещая их в направляющих пазах линейной формы, перпендикулярной оси вращения шестерни.

Технический результат заявляемого изобретения выражен в уменьшении потребления мощности за счет изменения диаметра лопаточной части рабочего колеса, а также за счет использования гидравлического привода при управлении работой насоса с помощью внешних управляющих устройств.

Технический результат достигается тем, что в центробежном насосе, содержащем корпус, рабочее колесо, установленное в корпусе на приводном валу и включающее приводной и покрывной диски с установленными между ними лопатками, состоящими из неподвижных частей, расположенных со стороны внутреннего диаметра рабочего колеса и неподвижно связанных с покрывным и приводным дисками, и подвижных частей, расположенных со стороны внешнего диаметра рабочего колеса, и привод подвижных частей лопаток, включающий корпус привода, закрепленный на приводном диске рабочего колеса и имеющий отверстия, параллельные отверстиям, выполненным в приводном диске, которые предусмотрены для пропуска через них штифтов, соединенных с подвижными частями лопаток, привод подвижных частей лопаток выполнен в виде гидропривода, включающего установленный с возможностью углового смещения внутри замкнутых полостей корпуса привода ротор, связанный со штифтами, датчик давления, установленный в зоне нагнетания насоса и связанный с блоком управления гидрораспределителем, подключенным гидролиниями к зонам всасывания и нагнетания насоса и каналами, выполненными в корпусах насоса и привода, к замкнутым полостям.

Хотя насос с принятым за прототип ротором обеспечивает возможность регулирования подачи, достигается это только при изменении скорости вращения вала рабочего колеса, а закономерность перемещения подвижных частей лопаток устанавливается характеристикой упругих элементов и массой грузов. При этом без описания способа управления частотой вращения вала ротора предлагаемый образец не работоспособен, а при наличии способа управления частотой вращения избыточен, так как согласно закону подобия центробежных насосов, подача и напор функционально связаны с частой вращения [Турк В.И., Минаев А.В. Насосы и насосные станции - М.: Стройиздат, - 1977 - С. 58-63]. Недостатком насоса по прототипу является то, что он может эффективно реализовывать возможность регулирования рабочей характеристики только за счет изменения частоты вращения рабочего колеса.

Одним из возможных вариантов изменения характеристик центробежного насоса при уточнении значений положения рабочей точки совместной работы с трубопроводной системой является подрезка рабочего колеса, достигаемая уменьшением наружного диаметра рабочего колеса и пропорциональным снижением характеристик.

Однако, такое изменение является необратимым, и в случае необходимости увеличения производительности насоса, потребуется остановка работы насосного агрегата и замена рабочего колеса, поэтому подрезку рабочего колеса относят к долговременным способам управления

Следовательно, для пропорционального соответствия подачи Q и напора Н насоса в зависимости от изменения расхода в питаемой им трубопроводной сети необходимо обеспечить возможность изменения геометрических характеристик - диаметра лопаточной части рабочего колеса центробежного насоса путем изменения положения лопаток непосредственно в процессе его работы. Поставленная задача решена следующим образом: изменена конструкция лопаток рабочего колеса, изменена конструкция приводного диска, а на приводном диске смонтирован гидропривод. Лопатки, как и в прототипе, выполнены состоящими из двух частей, подвижной и неподвижной, для смещения подвижных частей лопаток от края к центру вращения с уменьшением диаметра лопаточной части рабочего колеса. Гидравлический привод позволяет изменять производительность насоса, в отличие от используемого в прототипе образца при неизменной частоте вращения рабочего колеса.

Таким образом, в непроизводительных режимах, при фактической подаче Q меньше номинальной, происходит снижение избыточного напора в питаемой насосом сети с сохранением КПД насосного агрегата за счет геометрического подобия форм рабочего колеса в режимах малой подачи и большой подачи, соответствующих положению подвижных частей лопаток меньшему диаметру и положению подвижных частей лопаток большему диаметру рабочего колеса.

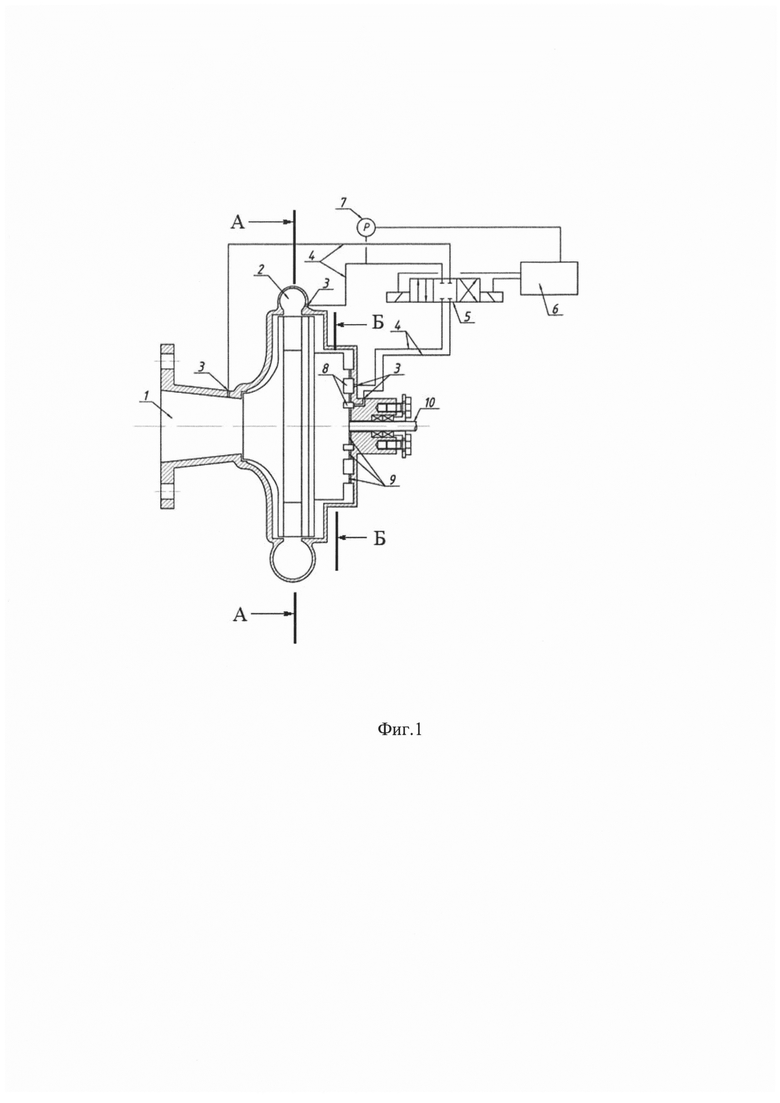

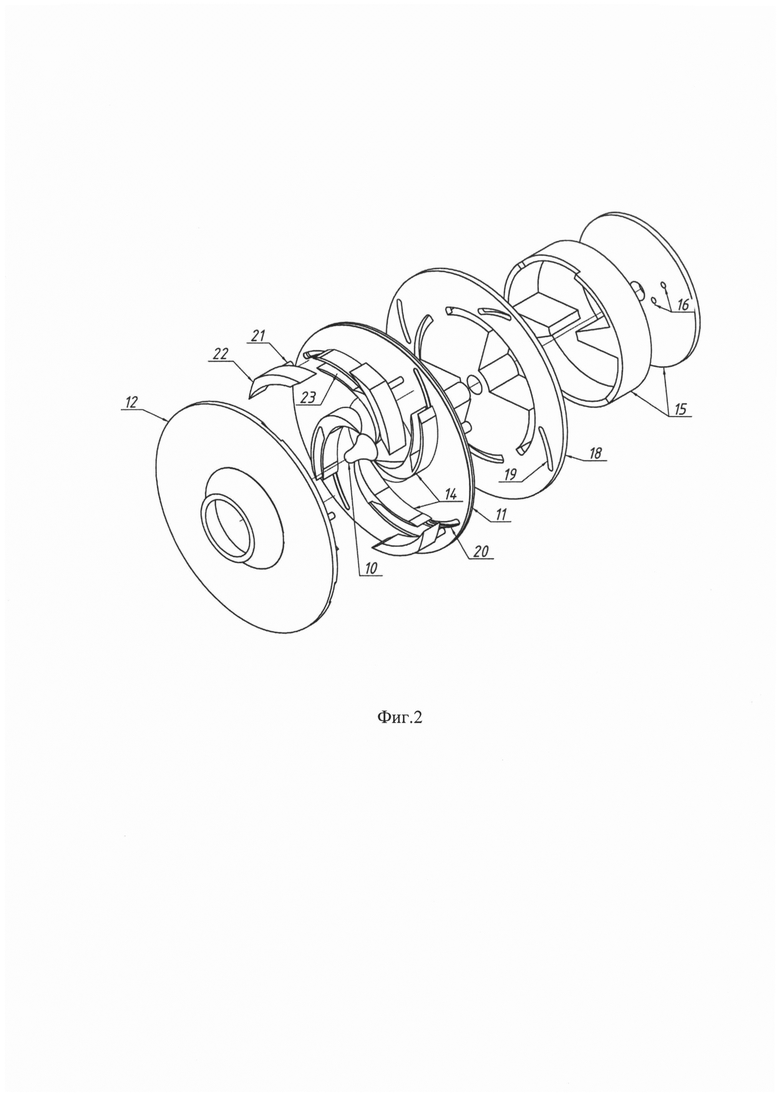

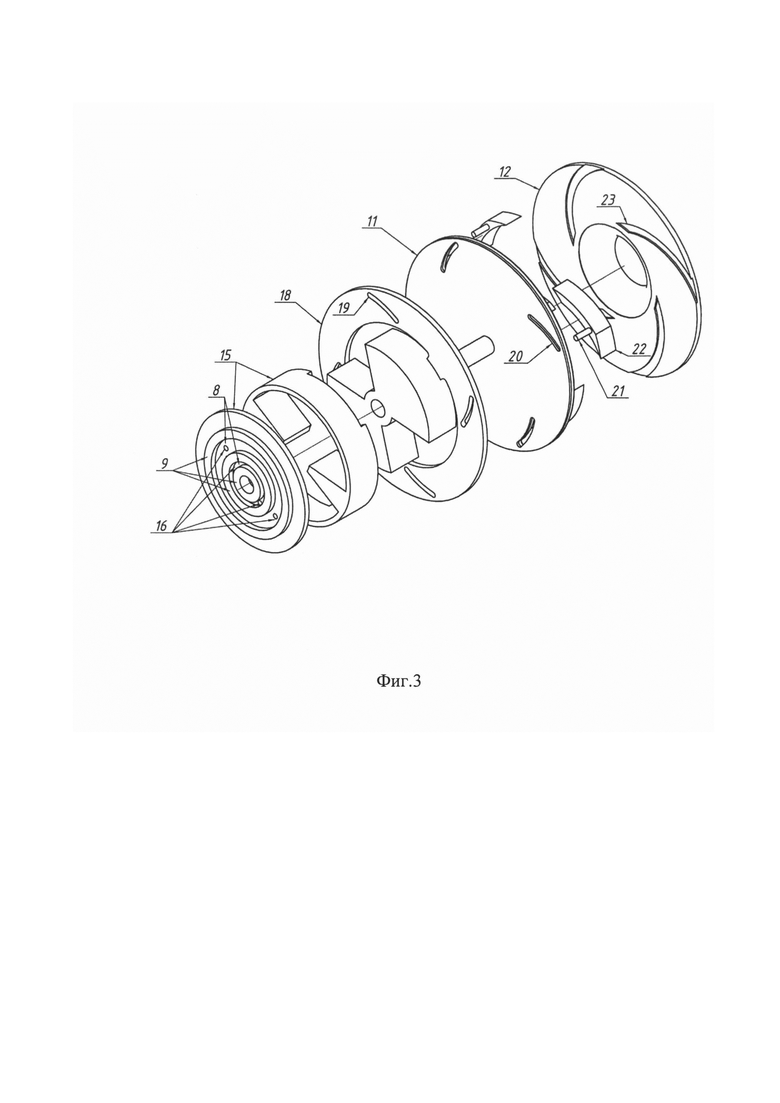

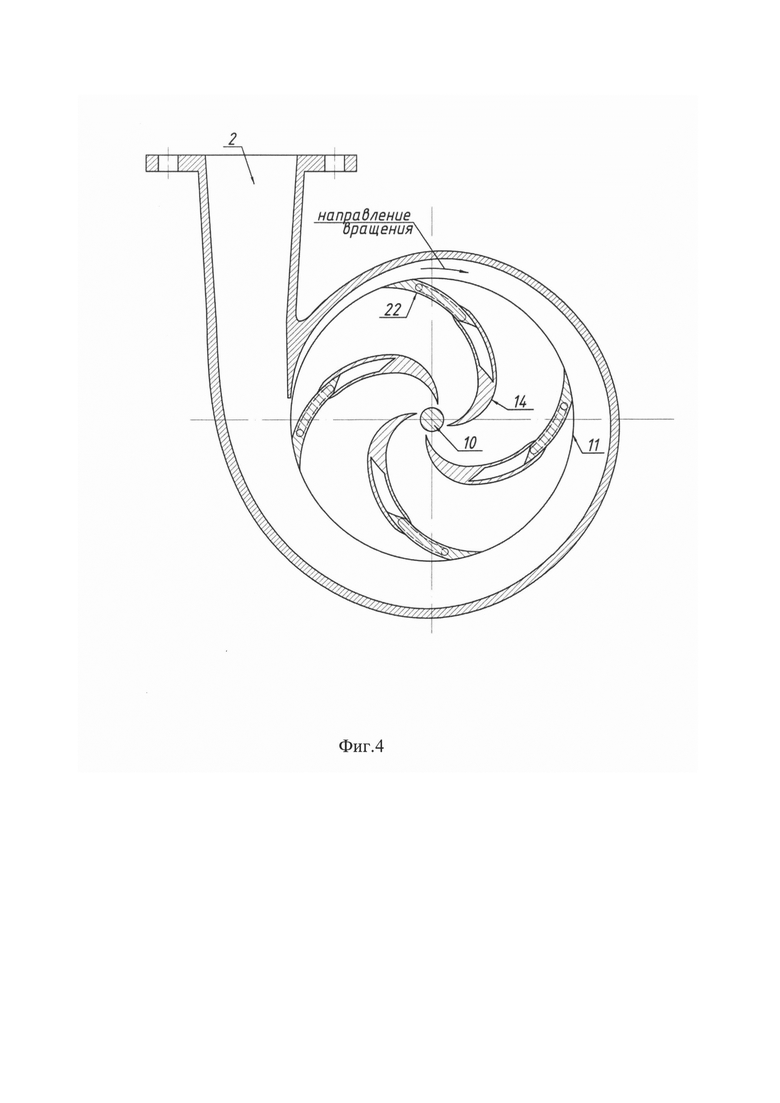

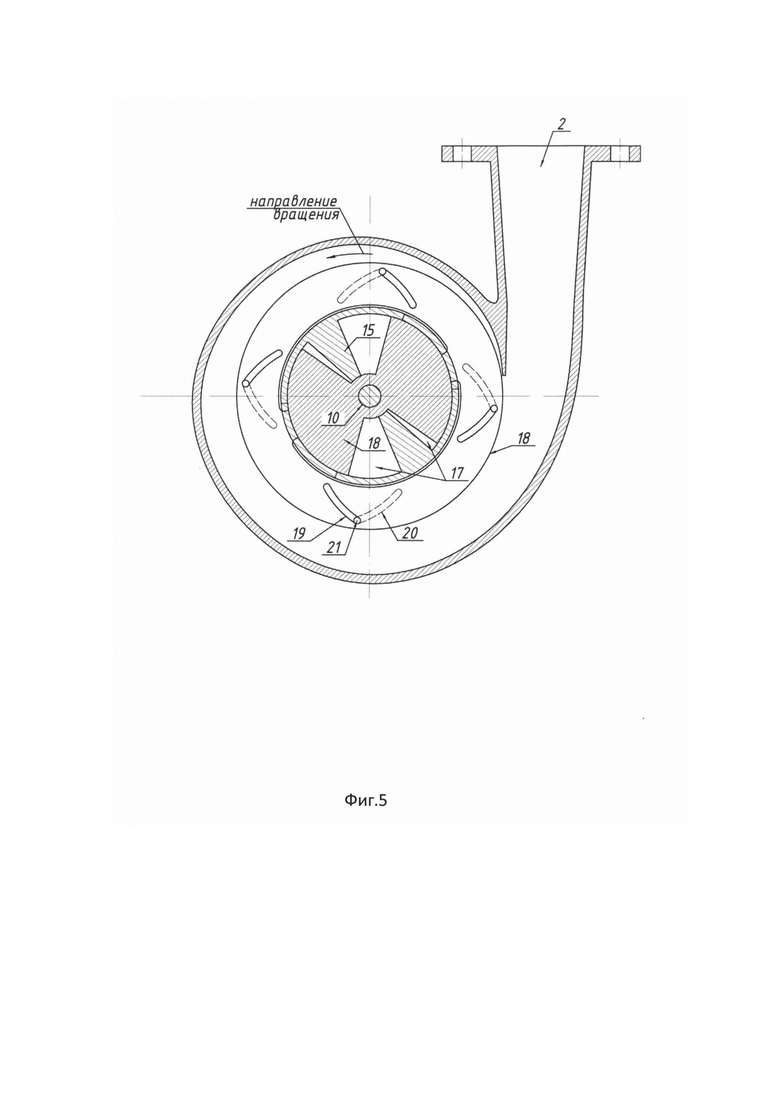

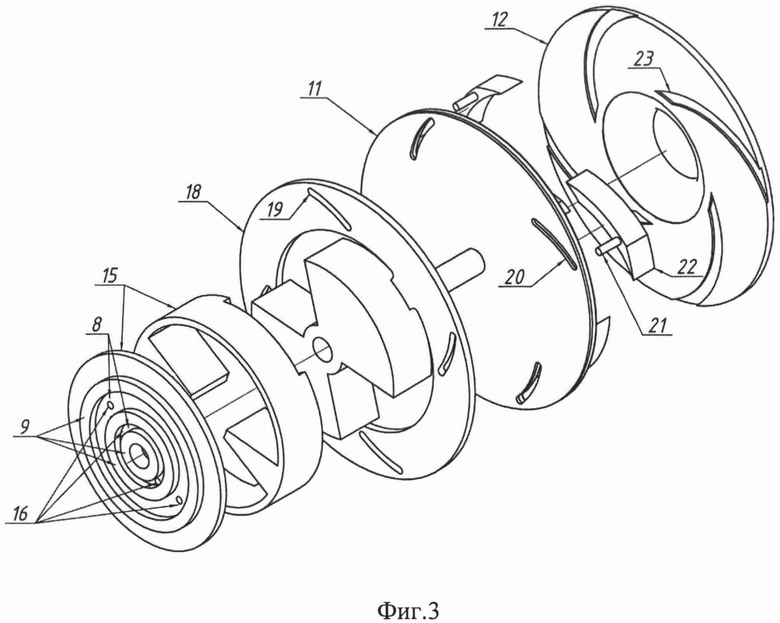

Сущность изобретения иллюстрируется чертежами, где на фиг. 1 показан продольный разрез корпуса насоса с установкой в нем рабочего колеса с гидравлическим приводом лопаток и принципиальная схема управления производительностью насосного агрегата за счет изменения давлений. На фиг. 2 и 3 изображены изометрические схемы конструкции рабочего колеса с гидравлическим приводом, на фиг. 4 изображено поперечное сечение по линии А-А на фиг. 1 в положении лопаток, поясняющее траекторию смещения подвижных частей лопаток; на фиг. 5 изображен поперечный разрез по линии Б-Б на фиг. 1 в положении гидропривода, поясняющий сущность гидравлического привода.

Центробежный насос включает корпус с подводом перекачиваемой жидкости 1 (зона всасывания) и отводом 2 (зона нагнетания), отверстия 3 для подключения внешних гидравлических линий 4 (трубопроводов) для сообщения давлений внешнему распределительному устройству 5, работающему от блока управления 6 по сигналу от датчика давления 7 с целью изменения разницы давлений в замкнутых полостях 8, гидравлически разделенных торцевыми уплотнениями 9 между корпусом насоса и рабочим колесом. Рабочее колесо включает приводной вал 10 с жестко закрепленными на нем приводным диском 11 и покровным диском 12, неподвижными частями лопаток 14 и корпусом гидравлического привода 15, с отверстиями 16 для перепуска разницы давлений от контуров 8 в замкнутых полостях 17, образованных корпусом гидравлического привода 15 и гидравлическим приводом 18 с целью его углового смещения относительно вала 10 для воздействия внутренними поверхностями отверстий 19 гидравлического привода и внутренними поверхностями отверстий 20 приводного диска на штифты 21 подвижных частей лопаток 22 для их перемещения от края к центру в пазах 23 покровного и приводного дисков, повторяющих контуры подвижных частей лопаток 22 и отверстий 20.

Предлагаемая конструкция рабочего колеса центробежного насоса отличается от принятого в качестве прототипа следующими существенными признаками:

1. Изменение рабочей характеристики происходит при постоянной частоте вращения вала;

2. Смещение подвижных частей лопаток осуществляется по траектории, заданной их формой в сторону неподвижных частей лопаток, образуя тем самым общую лопатку изменяемой длины;

3. Способ управления насосом предлагаемой конструкции по давлению в диктующей точке питаемой сети позволяет функционально связать изменение рабочей характеристики насосного агрегата от величины избыточного напора.

4. Внешняя поверхность конструкции привода подвижных частей лопаток рабочего колеса имеет форму тела вращения, что способствует снижению шума, так как отсутствуют выступающие части, оказывающие воздействие на перекачиваемую жидкость между корпусом насоса и рабочим колесом, которые приводят к увеличению шума.

Центробежный насос работает следующим образом.

В статическом положении в выключенном состоянии рабочее колесо и гидравлический привод заполнены перекачиваемой жидкостью и частота вращения рабочего колеса равна нулю. Гидростатическое давление в отводе 2 относительно зоны всасывания 1 одинаково. Лопатка состоит из двух частей, неподвижной 14 и подвижной 22, с возможностью изменения формы проточной части рабочего колеса путем смещения положения подвижной части 22 лопатки. За счет смещения подвижной части создается возможность изменения диаметра лопаточной части рабочего колеса в процессе работы, не выключая насос и не производя замену рабочего колеса, а только благодаря конструкции лопаток. Подвижная часть 22 лопатки способна смещаться к центру, она скользит по траектории, задаваемой своей формой по пазам 23, за счет усилия гидравлического привода 18, заключенного в корпусе гидропривода 15.

Вращающий момент на гидравлическом приводе 18 относительно корпуса гидропривода 15, жестко соединенного с приводным диском 11, возникает при изменении давления в замкнутых полостях 17, отверстиях 16 в корпусе гидравлического привода 15 и соответствующих им гидравлических контурах 8, гидравлически разделенных торцевыми уплотнениями 9 между корпусом гидропривода 15 и корпусом самого насоса.

Напротив штифтов 21 подвижных частей лопаток 22 в приводном диске 11 и в гидроприводе 18 располагаются отверстия 20 и 19, взаимодействующие внутренними гранями с штифтами 21 при их взаимном угловом смещении гидропривода 18 относительно вала 10 и приводного диска 11, при этом отверстия 20 в приводном диске 11 повторяют траекторию смещения подвижной части лопатки 22. Взаимным наложением отверстия 19 и 20 фиксируют положение штифтов 21 и задают единственно возможное пространственное положение подвижных частей лопаток 22. В зависимости от изменения напора перекачиваемой жидкости в замкнутых полостях 17 между корпусом гидравлического привода 15 и гидравлическим приводом 18 происходит изменение углового положения последнего в корпусе 15, смещение штифтов 21 и, следовательно, изменение положения подвижных частей лопаток 22.

Обе части лопаток неподвижная 14 и подвижная 22 в целом составляют выпуклую кривую, при этом траектория движения подвижной части 22 повторяет контур очертания неподвижной части 14 в требуемом диапазоне регулирования, тогда как неподвижная часть имеет двойную кривизну для обеспечения максимальной эффективности работы.

При включении насоса в работу и достижении числа оборотов рабочего колеса оборотам двигателя происходит процесс перекачивания жидкости из зоны всасывания 1 в подводе в зону нагнетания 2 в отвод. При возникновении избыточного давления в питаемой насосом сети, соответствующего непроизводительному режиму, датчик давления 7 с помощью блока управления 6 и гидрораспределителя 5 изменяет соотношение давлений перекачиваемой среды в гидролиниях 4, подключенных к отверстиям 3 в корпусе насоса для подачи перекачиваемой среды в замкнутые торцевыми уплотнениями 9 полости 8 между корпусом насоса и корпусом гидравлического привода 15. С помощью отверстий 16 происходит изменение давления в полостях 17 между корпусом гидравлического привода 15 и гидравлическим приводом 18, следствием чего является его угловое смещение, приводящее к смещению штифтов 21 в отверстиях 19 и 20 в крайнюю позицию, соответствующую положению подвижных частей лопаток 22 сдвинутых к центру оси вращения рабочего колеса, то есть, лопатка имеет наименьшую длину. Внешний диаметр рабочего колеса, таким образом, уменьшен.

При достижении требуемого напора в питаемой насосом сети, соответствующего оптимальной работе, по сигналу от датчика давления 7 блок управления 6 через гидрораспределитель 5 уравнивает давление в гидролиниях 4 и замкнутых полостях 8. Гидравлический привод 18 фиксирует положение штифтов 21 в требуемой позиции в отверстиях 19 и 20, соответствующей необходимой длине лопатки (14 и 22) и диаметру рабочего колеса, обеспечивая бесступенчатое регулирование в диапазоне возможного смещения подвижных частей лопаток 22.

Таким образом, представленная конструкция рабочего колеса центробежного насоса и насос с таким рабочим колесом позволяет снизить величину избыточного напора и потребляемой мощности двигателя, в непроизводительных режимах с меньшими по сравнению с номинальной подачей перекачиваемой жидкости, сохранить номинальный КПД, без остановки насосного агрегата и замены рабочего колеса, пропорционально изменяющимся гидравлическим режимам.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОСНЫЙ АГРЕГАТ | 2001 |

|

RU2187707C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511970C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511967C1 |

| НАСОСНЫЙ УЗЕЛ ТУРБОНАСОСНОГО АГРЕГАТА И АВТОМАТ ОСЕВОЙ РАЗГРУЗКИ РОТОРА ТУРБОНАСОСНОГО АГРЕГАТА | 2013 |

|

RU2511974C1 |

| ЦЕНТРОБЕЖНЫЙ ПОГРУЖНОЙ НАСОСНЫЙ АГРЕГАТ | 1992 |

|

RU2030641C1 |

| ШНЕКОЦЕНТРОБЕЖНЫЙ НАСОС | 2006 |

|

RU2327902C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2001 |

|

RU2187708C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511983C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511963C1 |

| ЦЕНТРОБЕЖНОЕ РАБОЧЕЕ КОЛЕСО | 2015 |

|

RU2618372C2 |

Изобретение относится к центробежным насосам и направлено на модернизацию эксплуатируемых в них рабочих колес для снижения избыточного напора в непроизводительных режимах работы путем изменения диаметра лопаток рабочего колеса непосредственно в процессе работы насоса. Насос содержит корпус и рабочее колесо с покрывным и приводным дисками и лопатками. Лопатки состоят из неподвижных частей, расположенных со стороны внутреннего диаметра колеса и неподвижно связанных с дисками, и подвижных частей, расположенных со стороны внешнего диаметра колеса. Привод подвижных частей лопаток включает корпус привода, закрепленный на приводном диске рабочего колеса и имеющий отверстия, параллельные отверстиям, выполненным в приводном диске, которые предусмотрены для пропуска через них штифтов, соединенных с подвижными частями лопаток. Привод подвижных частей лопаток выполнен в виде гидропривода. Гидропривод включает установленный с возможностью углового смещения внутри замкнутых полостей корпуса привода ротор, датчик давления и гидрораспределитель. Ротор связан со штифтами. Датчик установлен в зоне нагнетания насоса и связан с блоком управления гидрораспределителем. Гидрораспределитель подключен гидролиниями к зонам всасывания и нагнетания насоса и каналами, выполненными в корпусах насоса и привода, - к замкнутым полостям. Изобретение направлено на уменьшение потребления мощности насоса. 5 ил.

Центробежный насос, содержащий корпус, рабочее колесо, установленное в корпусе на приводном валу и включающее приводной и покрывной диски с установленными между ними лопатками, состоящими из неподвижных частей, расположенных со стороны внутреннего диаметра рабочего колеса и неподвижно связанных с покрывным и приводным дисками, и подвижных частей, расположенных со стороны внешнего диаметра рабочего колеса, и привод подвижных частей лопаток, включающий корпус привода, закрепленный на приводном диске рабочего колеса и имеющий отверстия, параллельные отверстиям, выполненным в приводном диске, которые предусмотрены для пропуска через них штифтов, соединенных с подвижными частями лопаток, отличающийся тем, что привод подвижных частей лопаток выполнен в виде гидропривода, включающего установленный с возможностью углового смещения внутри замкнутых полостей корпуса привода ротор, связанный со штифтами, датчик давления, установленный в зоне нагнетания насоса и связанный с блоком управления гидрораспределителем, подключенным гидролиниями к зонам всасывания и нагнетания насоса и каналами, выполненными в корпусах насоса и привода, - к замкнутым полостям.

| Ротор центробежного насоса | 1979 |

|

SU868129A1 |

| Центробежный компрессор В.И.Чапли | 1980 |

|

SU1008499A1 |

| Центробежный насос | 1981 |

|

SU953270A1 |

| Регулируемый центробежный насос | 1989 |

|

SU1596134A1 |

| FR 1512443 A, 23.12.1966 | |||

| US 3208389 A1, 28.09.1965 | |||

| US 6074167 A1, 13.06.2000. | |||

Авторы

Даты

2020-02-11—Публикация

2019-02-22—Подача