Изобретение относится к насосным агрегатам для подачи топлива в силовую установку летательного аппарата.

Известен насосный агрегат для подачи топлива в силовую установку летательного аппарата, содержащий корпус с патрубками для подвода и отвода перекачиваемого топлива, приводной вал, установленный в корпусе на радиальных подшипниках, центробежный насос высокого давления, включающий рабочую камеру и рабочее колесо с лопатками, установленное в рабочей камере и закрепленное на приводном валу, пусковой вихревой насос, включающий рабочее колесо, закрепленное на приводном валу общем с центробежным насосом высокого давления, и систему переключения потоков топлива, работающую так, что в начальный (пусковой) период работы насосного агрегата топливо на вход силовой системы летательного аппарата подается от пускового вихревого насоса, а после достижения определенной частоты вращения приводного вала пусковой вихревой насос отключается, и топливо на вход силовой системы летательного аппарата подается от центробежного насоса высокого давления (см. патент США 3576375, МПК F 01 D 13/00, НКИ 415-018, 415-143, 1971).

Недостатком известного насосного агрегата является то, что при работе центробежного насоса высокого давления и вихревого насоса, закрепленных на общем приводном валу, возникают большие осевые и радиальные нагрузки, воздействующие на приводной вал и через него на радиальные подшипники приводного вала. Поскольку подшипники приводного вала смазываются и охлаждаются частью потока перекачиваемого топлива, который возвращается в общий поток перекачиваемого топлива, подаваемый в силовую систему летательного аппарата, то наличие нескомпенсированных радиальных и осевых нагрузок, действующих на приводной вал, приводит к дополнительному нагреву топлива в насосном агрегате и снижает ресурс работы агрегата.

Наиболее близким по технической сущности к предлагаемому насосному агрегату является насосный агрегат для подачи топлива в силовую установку летательного аппарата, содержащий корпус с патрубками для подвода и отвода топлива, приводной вал, установленный в корпусе на радиальных скользящих подшипниках, осецентробежный насос низкого давления, включающий рабочую камеру, рабочее колесо, имеющее осевой и радиальный участки, установленное в рабочей камере и закрепленное на приводном валу, гаситель обратных потоков, установленный в рабочей камере перед осевым участком рабочего колеса, и канал для рециркуляции части потока перекачиваемого топлива, размещенный параллельно гасителю обратных потоков, центробежный насос высокого давления, включающий рабочую камеру, рабочее колесо, установленное в рабочей камере на приводном валу, общем с осецентробежным насосом, и имеющее приводной диск, соединенный с приводным валом, лопатки, соединенные с приводным диском, покрывной диск, закрепленный на рабочем колесе симметрично приводному диску по отношению к лопаткам, кольцевой отвод для перекачиваемого топлива, размещенный напротив периферийной части лопаток, пусковой вихревой насос, включающий рабочее колесо, закрепленное на приводном валу, общем с центробежным насосом высокого давления, два неподвижных диска, установленных с зазором по обе стороны рабочего колеса, систему переключения потоков топлива, включающую байпасный клапан, установленный на выходе пускового вихревого насоса, и обратный запорный клапан, установленный на выходе центробежного насоса высокого давления (см. патент США 6007311, МПК6 F 04 B 35/00, НКИ 417-405, 1999, а также патенты США 4915593, 5061151, 5096386, 5265996, 6059537 и 6022197, выданные на имя Sundstrand Corp.).

В известном насосном агрегате, принятом за прототип, приводной вал установлен на радиальных подшипниках гидростатического типа, в которых контакт вала с внутренней поверхностью подшипника предотвращается за счет подачи части потока топлива с выхода вихревого насоса или с выхода центробежного насоса высокого давления. При этом в насосном агрегате отсутствуют какие-либо средства для разгрузки осевых и радиальных сил, действующих на приводной вал. Это приводит к дополнительному подогреву топлива в подшипниках насосного агрегата. Кроме того, поскольку для обеспечения нормальной работы гидростатических подшипников в известном насосном агрегате используется поток топлива высокого давления, которое выходит из подшипников при относительно низком давлении, то это приводит к дополнительному подогреву потока топлива, подаваемого в подшипники, за счет трения и резкого снижения давления топлива (керосина) в подшипниках.

Задача изобретения состояла в снижении подогрева топлива за счет уменьшения осевых и радиальных нагрузок, действующих на приводной вал насосного агрегата.

Указанная задача решается тем, что предложен насосный агрегат для подачи топлива в силовую систему летательного аппарата, содержащий корпус с патрубками для подвода и отвода топлива, приводной вал, установленный в корпусе на радиальных скользящих подшипниках, осецентробежный насос низкого давления, включающий рабочую камеру, рабочее колесо, имеющее осевой и радиальный участки, установленное в рабочей камере и закрепленное на приводном валу, гаситель обратных потоков, установленный в рабочей камере перед осевым участком рабочего колеса, и канал для рециркуляции части потока перекачиваемого топлива, размещенный параллельно гасителю обратных потоков, центробежный насос высокого давления, включающий рабочую камеру, рабочее колесо, установленное в рабочей камере на приводном валу общем с осецентробежным насосом и имеющее приводной диск, соединенный с приводным валом, лопатки, соединенные с приводным диском, покрывной диск, закрепленный на рабочем колесе симметрично приводному диску по отношению к лопаткам, кольцевой отвод для перекачиваемого топлива, размещенный напротив периферийной части лопаток, пусковой вихревой насос, включающий рабочее колесо, закрепленное на приводном валу общем с центробежным насосом высокого давления, два неподвижных диска, установленных с зазором по обе стороны рабочего колеса, систему для переключения потоков топлива, включающую золотниковый байпассный клапан, установленный на выходе вихревого насоса, и обратный запорный клапан, установленный на выходе центробежного насоса высокого давления, в котором согласно изобретению центробежный насос высокого давления, пусковой вихревой насос и осецентробежный насос низкого давления, установленные на общем приводном валу, снабжены средствами для разгрузки осевых и радиальных сил, действующих на приводной вал.

В частном варианте выполнения насосного агрегата средства для разгрузки осевых сил, действующих на приводной вал со стороны центробежного насоса высокого давления, включает кольцевые выступы, выполненные на центральных частях приводного и покрывного дисков, обращенных к стенкам рабочей камеры, кольцевые выступы, выполненные на стенках рабочей камеры симметрично кольцевым выступам на приводном и покрывном дисках и образующие с ними калиброванные зазоры, и камеры для выравнивания давления топлива по обе стороны рабочего колеса, образованные зазорами между дисками колеса и стенками рабочей камеры. При этом на торцевых поверхностях кольцевых выступов дисков колеса и обращенных к ним торцевых поверхностях кольцевых выступов стенок рабочей камеры нанесены слои из твердых сплавов, имеющих коэффициент твердости по Роксвеллу более 50 единиц.

В предпочтительном варианте выполнения рабочее колесо центробежного насоса выполнено с возможностью смещения в осевом направлении под действием осевых гидравлических нагрузок. Это обеспечивает полную компенсацию осевых нагрузок на приводной вал, действующих со стороны рабочего колеса центробежного насоса высокого давления, за счет того, что рабочее колесо имеет возможность выбрать такое положение по отношению к стенкам рабочей камеры, при котором гидравлические нагрузки, действующие на колесо с обеих его сторон, полностью уравновешиваются.

Другим отличием насосного агрегата является то, что лопатки центробежного насоса высокого давления имеют два участка с различным диаметром, последовательно размещенные вдоль приводного вала, рабочее колесо снабжено промежуточным диском, установленным с возможностью перемещения между приводным и покрывным дисками и имеющим сквозные пазы, совпадающие по форме и размерам с лопатками большого диаметра, а в кольцевом отводе перекачиваемого топлива установлена кольцевая поперечная перегородка, расположенная в плоскости поперечного сечения, разделяющей участки лопатки большого и малого диаметра, причем кольцевая перегородка делит кольцевой отвод на две части, в каждой из которых установлены трубчатые диффузоры. При этом каждая из частей кольцевого отвода имеет отдельный патрубок для отвода топлива, в котором установлен обратный клапан.

Еще одним отличием агрегата является то, что рабочее колесо вихревого насоса выполнено в виде диска с двумя рядами лопаток, размещенных в углублениях на обеих боковых поверхностях диска по окружностям, имеющим различный радиус, и образующих совместно с соответствующими углублениями на боковых поверхностях неподвижных дисков две ступени вихревого насоса, и одним рядом лопаток на его периферийной поверхности, образующим совместно с кольцевым участком внутренней поверхности корпуса третью ступень вихревого насоса, причем первая ступень насоса, расположенная на ближайшей к приводному валу окружности, соединена своим входом с патрубком для подвода перекачиваемого топлива, а своим выходом соединена со входом второй ступени, расположенной на более удаленной от приводного вала окружности, выход которой соединен с третьей ступенью посредством двух клапанов, выполненных в отдельных неподвижных дисках, которые соединены с третьей ступенью насоса в местах, расположенных диаметрально противоположно друг другу, а третья ступень имеет два канала для отвода топлива в общую сборную кольцевую камеру, которые размещены в местах, расположенных диаметрально противоположно друг другу.

Указанное расположение каналов рабочего колеса вихревого насоса обеспечивает компенсацию радиальных гидравлических нагрузок, действующих на него.

Другим отличием агрегата является то, что, приводной вал соединен с приводом посредством переходного элемента, допускающего его осевое смещение под воздействием осевых нагрузок на рабочее колесо вихревого насоса. При этом обеспечивается компенсация осевых нагрузок, действующих на рабочее колесо вихревого насоса со стороны его боковых поверхностей, так как при наличии перепада давлений по обе стороны рабочего колеса оно смещается вместе с валом в ту сторону, где создается меньшее давление, до такого положения, при котором происходит выравнивание давлений.

В числе отличий агрегата следует отметить то, что гаситель обратных потоков осецентробежного насоса низкого давления выполнен в виде цилиндрической гильзы с внутренней центральной втулкой, с которой гильза соединена с помощью продольных перегородок, образующих сегменты для прохода перекачиваемого топлива. При таком выполнении гасителя обратных потоков увеличивается перепад давления на концах канала для рециркуляции части потока перекачиваемого топлива, что приводит к повышению интенсивности рециркуляции и снижает вероятность образования в рабочей камере осецентробежного насоса кавитационных полостей, наличие которых приводит к резким колебаниям давления на входе в осецентробежный насос и, как следствие, к резким изменениям осевых нагрузок на рабочее колесо осецентробежного насоса и связанный с ним приводной вал.

Для оптимизации условий работы гасителя обратных потоков центральная втулка гасителя выполнена полой, а в одной или нескольких продольных перегородках гасителя выполнены каналы, соединяющие выход канала для рециркуляции части потока перекачиваемого топлива с внутренним объемом полой втулки.

Еще одним отличием агрегата является то, что, радиальные скользящие подшипники приводного вала выполнены в виде гидродинамических подшипников, внутренние каналы которых соединены с выходом осецентробежного насоса. Это обеспечивает возможность при нормальном полетном режиме работы насосного агрегата использовать для смазки и охлаждения подшипников небольшой поток топлива низкого давления, что снижает уровень дополнительного подогрева топлива в подшипниках.

Сущность изобретения поясняется чертежами.

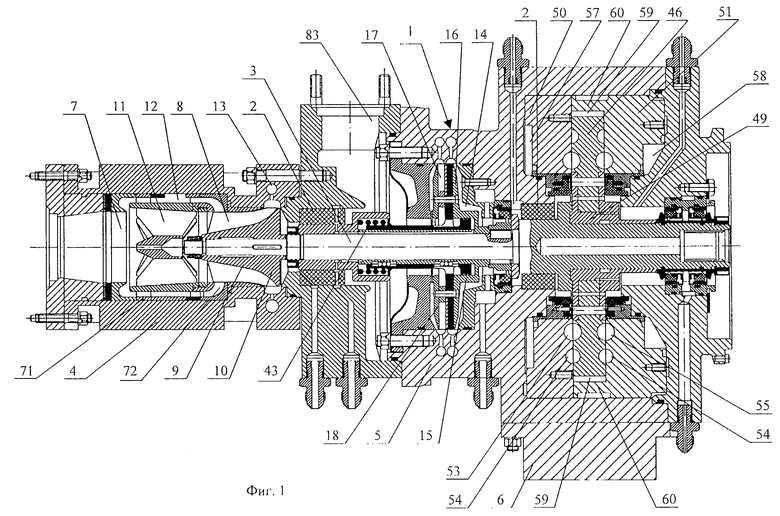

На фиг.1 изображен насосный агрегат в продольном разрезе.

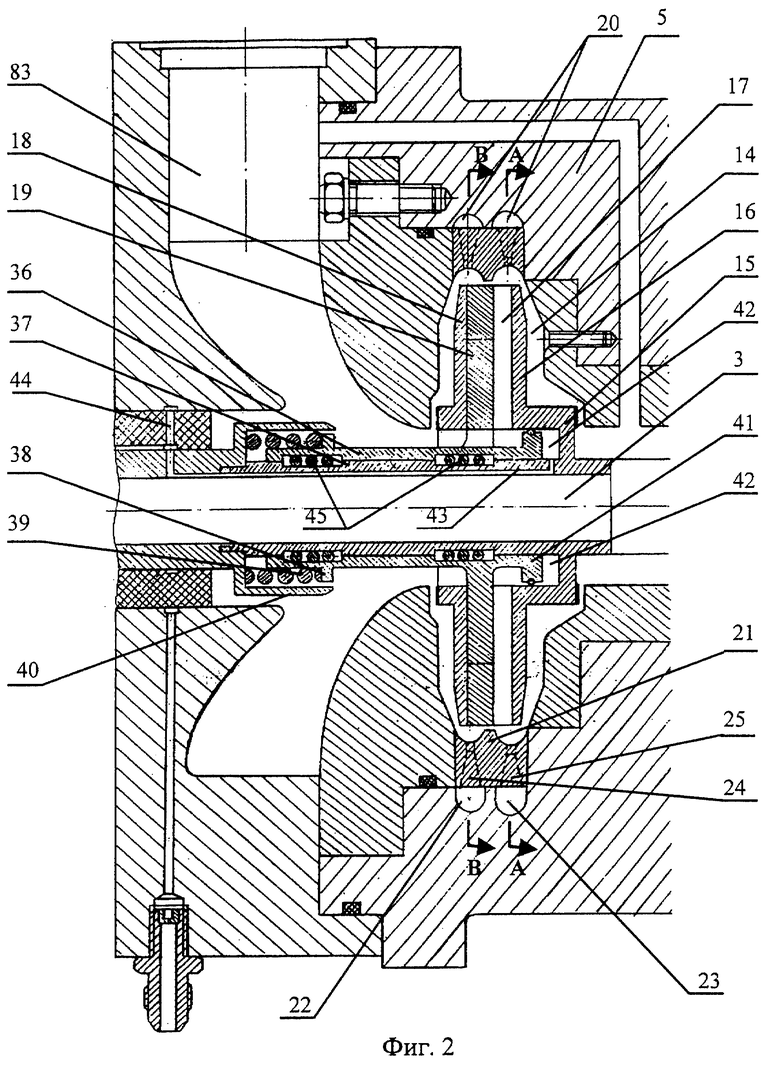

На фиг. 2 изображен фрагмент насосного агрегата с центробежным насосом высокого давления в продольном разрезе.

На фиг.3 изображен вид на центробежный насос в разрезе по А-А фиг.2.

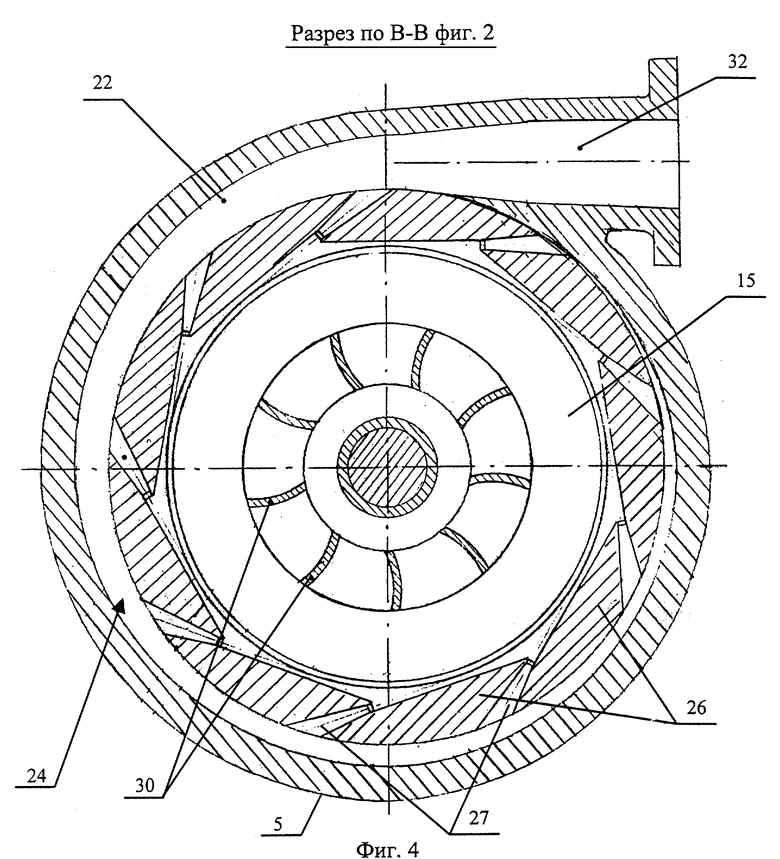

На фиг.4 изображен вид на центробежный насос в разрезе по В-В фиг.2.

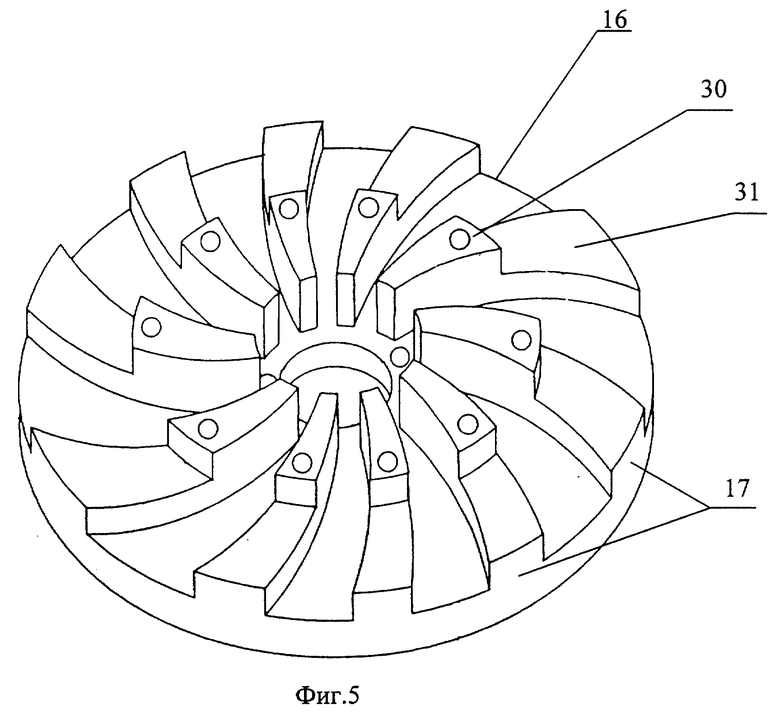

На фиг. 5 изображены лопатки рабочего колеса центробежного насоса в аксонометрической проекции.

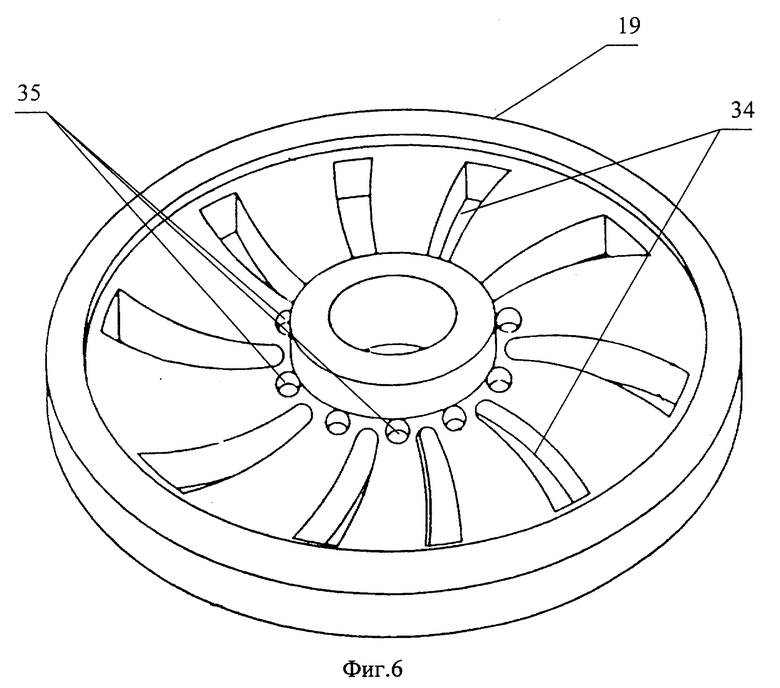

На фиг.6 изображен промежуточный диск рабочего колеса центробежного насоса в аксонометрической проекции.

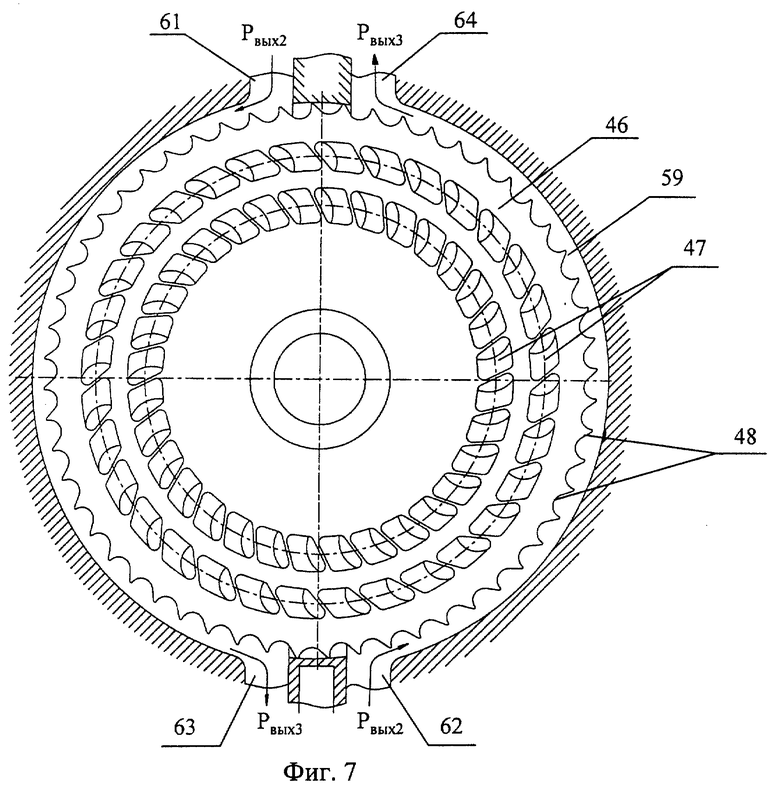

На фиг. 7 показан вид на рабочее колесо вихревого насоса со стороны боковой поверхности.

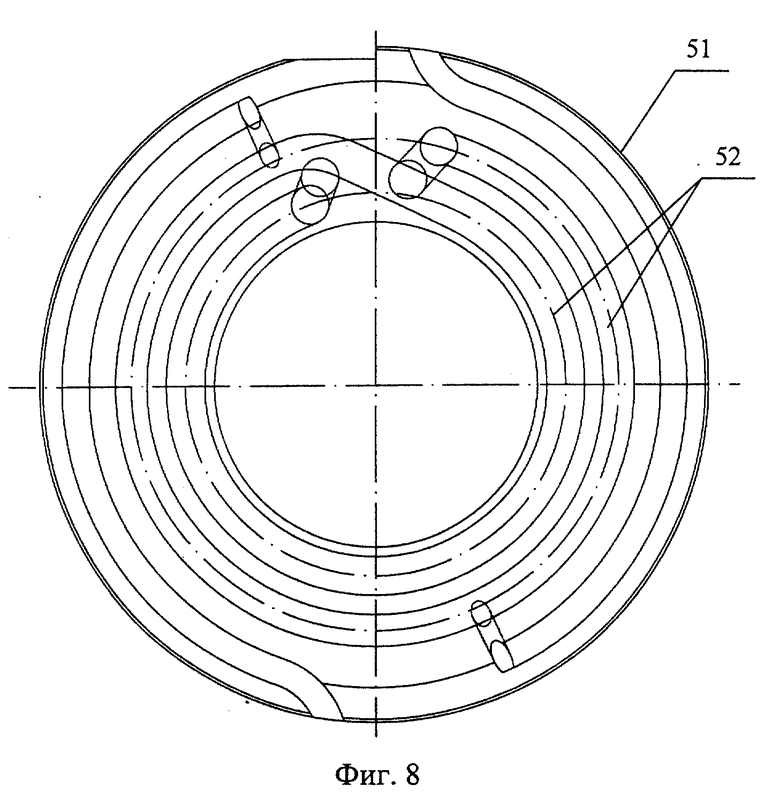

На фиг. 8 показан вид на правый неподвижный диск вихревого насоса со стороны его боковой поверхности, обращенной к рабочему колесу.

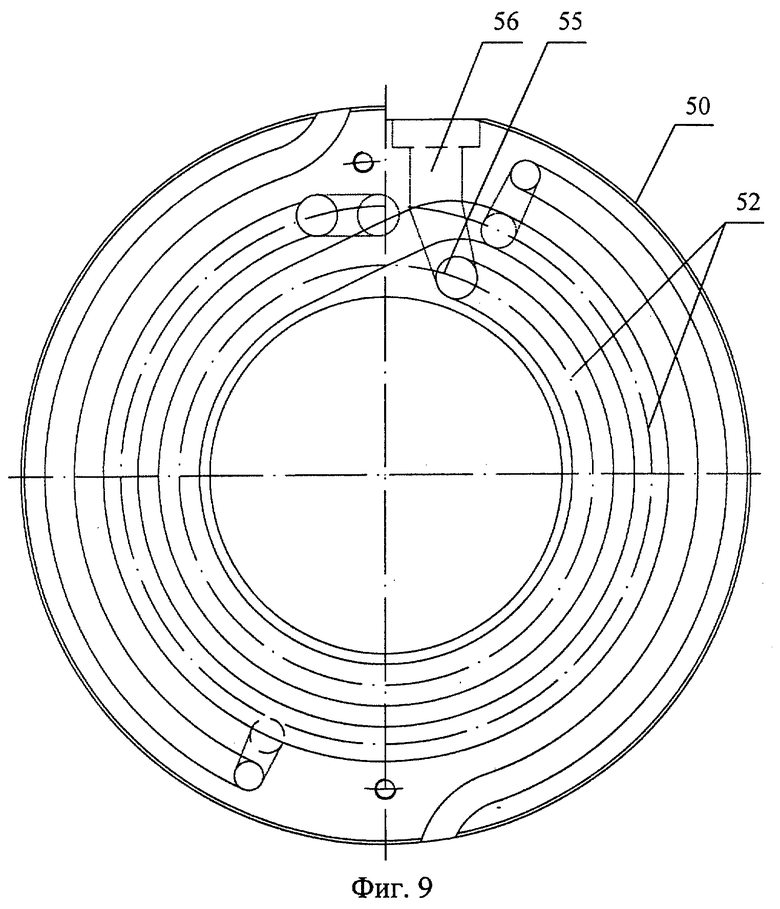

На фиг. 9 показан вид на левый неподвижный диск вихревого насоса со стороны его боковой поверхности, обращенной к рабочему колесу.

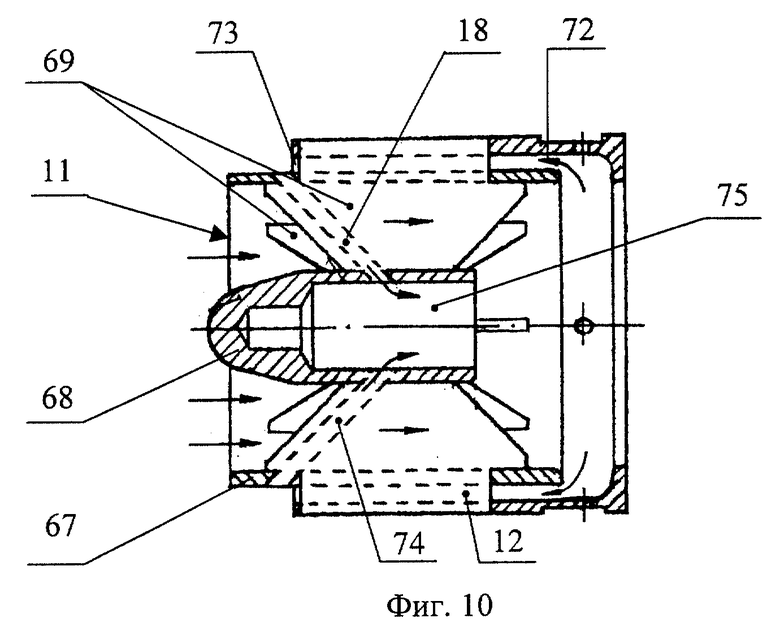

На фиг. 10 изображен гаситель обратных потоков осецентробежного насоса низкого давления.

На фиг.11 изображен гаситель обратных потоков в поперечном разрезе.

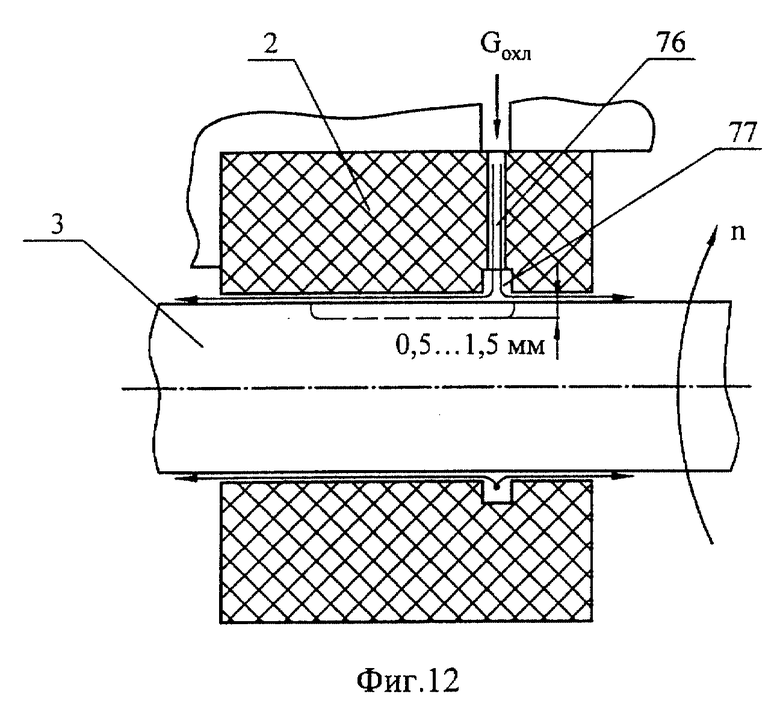

На фиг. 12 изображен скользящий гидродинамический подшипник приводного вала в продольном разрезе.

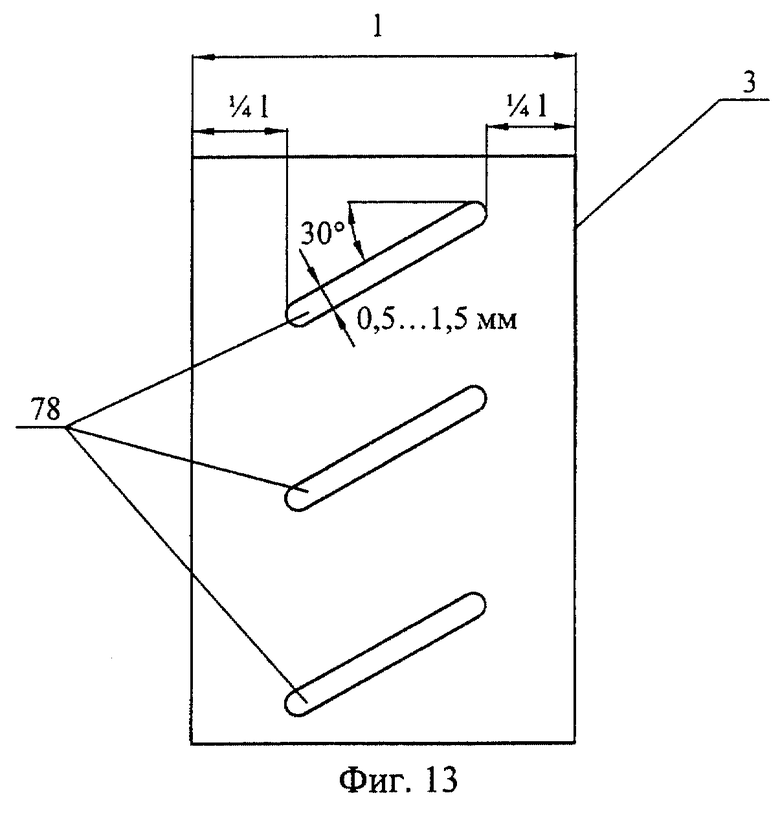

На фиг.13 изображена развертка внешней поверхности приводного вала в месте контакта с гидродинамическим подшипником.

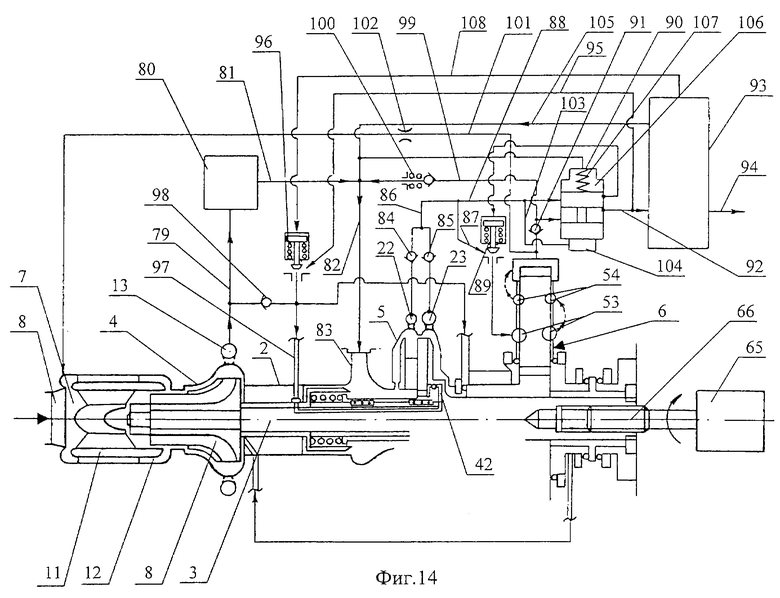

На фиг. 14 изображена гидравлическая схема управления работой насосного агрегата.

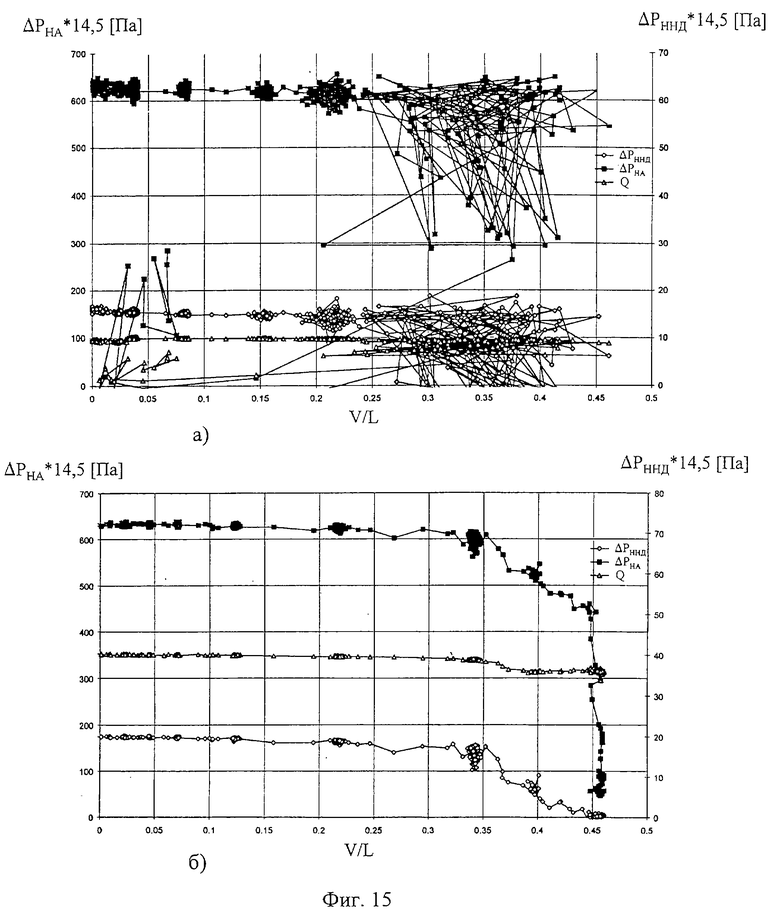

На фиг. 15 представлены в графической форме данные, иллюстрирующие влияние гасителя обратных потоков на колебания давления на входе осецентробежного насоса.

Насосный агрегат (см. фиг.1) содержит корпус 1, в котором на скользящих подшипниках 2 установлен приводной вал 3, соединенный с приводом (не показан). Вдоль приводного вала 3 последовательно размещены осецентробежный насос 4 низкого давления, центробежный насос 5 высокого давления и пусковой вихревой насос 6. Осецентробежный насос 4 низкого давления включает рабочую камеру 7, коаксиально которой установлен патрубок для подвода перекачиваемого топлива. В рабочей камере 7 установлено рабочее колесо 8, имеющее осевой 9 и радиальный 10 участки и закрепленное на конце приводного вала 3, обращенном к патрубку для подвода топлива.

В рабочей камере 7 перед осевым участком 9 рабочего колеса 8 установлен гаситель 11 обратных потоков. Параллельно гасителю 11 обратных потоков выполнен канал 12 для рециркуляции части потока перекачиваемого топлива. Осецентробежный насос 4 низкого давления имеет трубчатый диффузор 13, размещенный напротив лопаток радиального участка 10 рабочего колеса 8 и предназначенный для сбора и отвода перекачиваемого топлива.

Центробежный насос 5 (см. фиг.1) высокого давления включает рабочую камеру 14, в которой установлено рабочее колесо 15, закрепленное на приводном валу 3. Рабочее колесо 15 имеет приводной диск 16, соединенный с приводным валом 3, лопатки 17, соединенные с приводным диском 16, и покрывной диск 18, закрепленный на рабочем колесе 15 симметрично приводному диску 16 по отношению к лопаткам 17. Рабочее колесо снабжено промежуточным диском 19 (см. фиг. 2), установленным с возможностью перемещения между приводным диском 16 и покрывным диском 18. Центробежный насос 5 снабжен патрубком 83 для подвода топлива в рабочую камеру с лопатками 17. Рабочая камера с лопатками 17 имеет трубчатый диффузор 20, предназначенный для сбора и отвода перекачиваемого топлива. В отводе 20 установлена кольцевая поперечная перегородка 21, которая делит отвод 20 на две части 22 и 23. В обеих частях 22 и 23 отвода установлены трубчатые диффузоры 24 и 25 (см. фиг.3 и 4), предназначенные для устранения радиальных нагрузок на рабочее колесо 15 и, соответственно, на приводной вал 3.

Трубчатый диффузор 24 (фиг. 3) представляет собой кольцевой диск, на котором установлены лопатки 26. Между лопатками 26 образованы каналы 27 для отвода топлива от рабочего колеса 15, которые расположены под углом, примерно совпадающим с углом, под которым топливо выводится с рабочих поверхностей рабочего колеса 15. Аналогичным образом выполнен диффузор 25, установленный во второй части 23 отвода 20. Он также содержит лопатки 28, между которыми расположены каналы 29 для отвода топлива от рабочего колеса 15. Наличие трубчатых диффузоров 24 и 25, установленных в обеих частях 22 и 23 отвода 20 напротив лопаток 17 рабочего колеса 15, позволяет полностью компенсировать радиальные гидравлические нагрузки, действующие на рабочее колесо 15 при вращении приводного вала 3.

Лопатки 17 (см. фиг.5) рабочего колеса 15, соединенные с приводным диском 16 (выполненные заодно с ним), имеют два последовательно размещенных вдоль приводного вала 3 участка 30 и 31 различного радиуса. При этом диффузор 24 (см. фиг.3) установлен напротив участка 30 лопаток 17 меньшего радиуса, а диффузор 25 (см. фиг.4) установлен напротив участка 31 лопаток 17 большего радиуса. Часть 22 кольцевого отвода 20, расположенная напротив участка 30 лопаток 17 рабочего колеса 15 и диффузора 24, плавно по спирали переходит в патрубок 32 (см. фиг.3) для отвода топлива от центробежного насоса 5 при режиме его работы, когда работают лопатки 30 малого радиуса. Часть 23 кольцевого отвода 20, расположенная напротив участка 31 лопаток 17 рабочего колеса 15 и диффузора 25, плавно по спирали переходит в патрубок 33 (см. фиг.4) для отвода топлива от центробежного насоса 5 при том режиме его работы, когда работают лопатки 31 большого радиуса.

Промежуточный диск 19 (см. фиг.6) имеет сквозные пазы 34, совпадающие по форме и размерам с участком 31 лопаток 17 большего радиуса. Кроме того, он имеет отверстия 35 для выравнивания давления по обе стороны диска 19 при его перемещении между приводным диском 16 и покрывным диском 18. Для обеспечения его перемещения промежуточный диск 19 (см. фиг.2) снабжен приводом, который выполнен в виде цилиндрической втулки 36, установленной на скользящей посадке на цилиндрической направляющей втулке 37 рабочего колеса 15. Цилиндрическая втулка 36 имеет на одном конце поперечный кольцевой выступ 38, в который упирается возвратная пружина 39, охватывающая кольцевой участок цилиндрической втулки 36 и заключенная в кольцевую обойму 40. На другом конце цилиндрической втулки 36 закреплен кольцевой поршень 41, установленный с возможностью возвратно-поступательного перемещения в кольцевой камере 42 гидропривода, выполненной в центральной части рабочего колеса 15. Кольцевая камера 42 посредством канала 43, выполненного в цилиндрической направляющей втулке 37 рабочего колеса 15, соединена с внутренними каналами 44 скользящего гидродинамического подшипника 2, в который при подаче соответствующего управляющего сигнала подается либо низкое, либо высокое давление. В зазорах между цилиндрическими втулками 36 и 37 установлены линейные подшипники 45.

Вихревой насос 6 (см. фиг.1, 7, 8 и 9) содержит рабочее колесо 46, выполненное в виде диска (см. фиг.7) с двумя рядами лопаток 47, размещенных в углублениях на обеих боковых поверхностях диска по окружностям, имеющим различный радиус. На периферийной поверхности рабочего колеса 46 расположен еще один ряд лопаток 48. Рабочее колесо 46 установлено на посадочной втулке 49, жестко соединенной с приводным валом 3. По обе стороны от рабочего колеса 46 установлены неподвижные диски 50 и 51, служащие для подвода и отвода перекачиваемого топлива к рабочему колесу 46. Диски 50 и 51 жестко соединены с корпусом насоса 6 и их боковые поверхности, обращенные к рабочему колесу 46, образуют зазоры с соответствующими боковыми поверхностями рабочего колеса 46.

На боковых поверхностях неподвижных дисков 50 и 51 выполнены углубления 52 (см. фиг. 8 и 9), размещенные напротив двух рядов лопаток 47 на боковых поверхностях рабочего колеса 46. Лопатки 47 на боковых поверхностях рабочего колеса 46 совместно с соответствующими углублениями 52 на боковых поверхностях неподвижных дисков 50 и 51 (см. фиг.1) образуют две ступени 53 и 54 вихревого насоса 5. Первая ступень 53 насоса, расположенная на ближайшей к приводному валу 3 окружности, соединена своим входом 55 (см. фиг.9) с каналом 56 для подвода перекачиваемого топлива. Выход первой ступени 53 насоса соединен со входом второй ступени 54. Выход второй ступени 54 через каналы в неподвижных дисках 50 и 51 соединен с кольцевыми полостями 57 и 58 насоса. Из кольцевых полостей 57 и 58 топливо под давлением Рвых2 (см. фиг.7) через соответствующие каналы в неподвижных дисках 50 и 51 поступает в кольцевой зазор 59 между периферийной поверхностью рабочего колеса 46, снабженной лопатками 48, и расположенным напротив кольцевым выступом 60 неподвижного диска 51. Кольцевой зазор 59 образует третью ступень вихревого насоса, которая соединена с патрубком для отвода топлива от насоса (на фиг. не показан).

Для снижения радиальных нагрузок на рабочее колесо 46 вихревого насоса 6 каналы для перевода топлива из кольцевой полости 50 на вход 61 третьей ступени 59 насоса (см. фиг.7) соединены в месте, расположенном диаметрально противоположно месту соединения входа 62 третьей ступени 59 с кольцевой полостью 58. Таким образом, третья ступень 59 насоса, образованная кольцевым зазором между периферийной поверхностью рабочего колеса 46 и кольцевым выступом 60 неподвижного диска 51, имеет два входа 61 и 62 для подвода перекачиваемого топлива от второй ступени 54 насоса, расположенных диаметрально противоположно друг другу. Третья ступень 59 насоса имеет также два выхода 63 и 64 для отвода топлива в соответствующий патрубок (на фиг. не показан), расположенных диаметрально противоположно друг другу. Это обеспечивает компенсацию радиальных гидравлических нагрузок на рабочее колесо 46, связанных с подводом и отводом топлива из вихревого насоса.

Для компенсации осевых усилий, действующих на рабочее колесо 46 вихревого насоса 6, колесо 46 жестко закреплено на приводном валу 3, который установлен на скользящих гидродинамических подшипниках 2 (см. фиг.1) и соединен с приводом 65 (см. фиг.14) с помощью переходного элемента 66 (кулисы), допускающего его осевое смещение. При этом зазоры между боковыми поверхностями неподвижных дисков 50 и 51 и боковыми поверхностями рабочего колеса 46 выбраны в интервале 0,05-0,18 мм.

Еще одной причиной создания осевых и радиальных нагрузок на приводной вал насосного агрегата являются кавитационные явления, возникающие на входе в насосный агрегат в рабочей камере осецентробежного насоса при большом содержании газа (пара) в перекачиваемом топливе и малых расходах. С целью повышения эффективности устранения осевых и радиальных нагрузок в рабочей камере 7 осецентробежного насоса установлен гаситель 11 обратных потоков (см. фиг.10 и 11), выполненный в виде цилиндрической гильзы 67, с внутренней центральной втулкой 68, с которой гильза 67 соединена с помощью продольных перегородок 69, образующих сегменты 70 для прохода перекачиваемого топлива. В стенках 71 рабочей камеры 7 параллельно ее оси выполнен канал 12 для рециркуляции части потока перекачиваемого топлива с периферийной части осевого участка 9 рабочего колеса 8 на вход гасителя 11 обратных потоков. При этом входное отверстие 72 канала 12 для рециркуляции размещено напротив входной части осевого участка 9 рабочего колеса 8 (см. фиг.1); а выходное отверстие 73 канала 12 для рециркуляции размещено перед входом гасителя 11 обратных потоков по ходу перемещения перекачиваемого топлива. В предпочтительном варианте выполнения (см. фиг.10) внутренняя центральная втулка 68 гасителя 11 потока со стороны рабочего колеса 8 выполнена полой, а в продольных перегородках 69 выполнены каналы 74, соединяющие выход 73 канала 12 для рециркуляции с внутренним объемом 75 полой части втулки 68. Для снижения радиальных гидравлических нагрузок, действующих на рабочее колесо 8 осецентробежного насоса 4, в кольцевом сборнике 13 установлен лопаточный диффузор, аналогичный лопаточному диффузору 24 центробежного насоса 5 высокого давления (см. фиг.3).

Дополнительный эффект по снижению подогрева перекачиваемого топлива в подшипниках 2 обеспечивается тем, что они выполнены в виде гидродинамических подшипников (см. фиг.12), внутренние каналы которых соединены с выходом осецентробежного насоса 4. Гидродинамический подшипник 2 скольжения выполнен их углеграфита или силицированного графита и имеет на внутренней своей поверхности кольцевое углубление 77, которое соединено с внутренним каналом 76 и заполнено топливом, подаваемым в подшипник 2 для его охлаждения и смазки. На поверхности приводного вала 3, обращенной к внутренней поверхности подшипника 2 (см. фиг.13), выполнены углубления 78, расположенные под углом к оси вала 3. При вращении приводного вала 3 топливо, попадающее в один конец углубления 78 на поверхности вала из кольцевого углубления 78 на поверхности подшипника 2, переносится за счет сил трения к другому концу углубления 78 и покрывает тонким слоем поверхность приводного вала 3 и сопряженную с ним поверхность подшипника 2. Этот слой выполняет роль смазки. Кроме того, поскольку этот слой постоянно обновляется за счет подачи топлива во внутренний канал подшипника 76, то он служит для отвода тепла, возникающего от трения приводного вала 3 о поверхность подшипника 2.

Общая гидравлическая схема насосного агрегата представлена на фиг.14. Поток перекачиваемого топлива поступает через входной патрубок 8 в рабочую камеру осецентробежного насоса 4 низкого давления. С выхода осецентробежного насоса 4 (из кольцевого сборника 13) топливо по линии 79 поступает в топливно-масленый теплообменник 80, откуда по линиям 81 и 82 подается во входной патрубок 83 центробежного насоса 5. Кольцевые сборники 22 и 23, установленные на выходе центробежного насоса 5, через обратные клапаны 84 и 85 соединены с линией 86, которая разделяется на две линии 87 и 88. Линия 87 через запорный клапан 89 соединена со входом первой ступени 53 вихревого насоса 6. Линия 88 соединена с одним их входов золотникового байпассного клапана 90. Выход вихревого насоса 6 через обратный клапан 91 соединен со вторым входом золотникового байпассного клапана 90, один их выходов которого посредством линии 92 соединен с регулятором 93 режима работы двигателя летательного аппарата и через него посредством линии 94 соединен с двигателем летательного аппарата (не показан).

Линия 92 посредством линии 95 через запорный клапан 96 соединена с патрубком 97 для подвода топлива, подаваемого для охлаждения и смазки подшипника 2 и в камеру 42 гидропривода, являющегося составной частью привода 36 промежуточного диска 19 рабочего колеса 15 центробежного насоса высокого давления (см. фиг. 2). Патрубок 97 через обратный клапан 98 соединен также с выходом (линией 79) осецентробежного насоса 4 низкого давления.

Вторая часть потока топлива с выхода вихревого насоса 6 через обратный клапан 91 по линии 99 через ограничитель 100 давления поступает на вход центробежного насоса 5 высокого давления. Небольшая часть потока топлива с выхода вихревого насоса 6, минуя обратный клапан 91, по линии 101 через жиклер 102 подается на вход осецентробежного насоса 4 низкого давления. Линия 88, соединенная с выходом центробежного насоса 5 высокого давления, посредством линии 103 соединена с управляющей камерой 104 золотникового байпассного клапана 90. Один из выходов регулятора 93 режима работы двигателя посредством линии 105 соединен со входом центробежного насоса 5 высокого давления и со второй управляющей камерой 106 золотникового байпассного клапана 90, в которой установлена пружина 107. Другой выход регулятора 93 режима работы двигателя посредством линии 108 соединен с управляющей камерой запорного клапана 96.

Насосный агрегат работает следующим образом. В начальный момент (см. фиг. 1 и 14), когда приводной вал 3 набирает обороты, топливо через патрубок 8 подается в рабочую камеру 7 осецентробежного насоса 4 низкого давления и поступает на лопатки рабочего колеса 8. Топливо, проходя осевой 9 и радиальный участки рабочего колеса 8, поступает в кольцевой сборник 13 и из него - в нагнетательный патрубок осецентробежного насоса 4. Небольшая часть топлива по каналу 12 для рециркуляции возвращается с начального участка рабочего колеса 8 на вход гасителя 11 обратных потоков. За счет рециркуляции части потока топлива по каналу 12 исключается образование кавитационных полостей в рабочей камере 7 осецентробежного насоса 4 и связанных с этим кавитационных явлений, служащих одной из причин возникновения гидравлических радиальных и осевых нагрузок на рабочее колесо 8 насоса 4.

Снижение радиальных гидравлических нагрузок, действующих на рабочее колесо 8 при отводе от него перекачиваемого топлива, обеспечивается за счет лопаточного диффузора, установленного в кольцевом отводе 13. С выхода осецентробежного насоса 4 топливо по линии 79 подается в топливно-масленый теплообменник 80, откуда по линиям 81 и 82 поступает во входной патрубок 83 центробежного насоса 5 переменной производительности. С выхода центробежного насоса 5 топливо поступает в линию 86, откуда топливо по линии 87 через открытый запорный клапан 89 поступает на вход пускового вихревого насоса 6. При этом топливо с выхода центробежного насоса 5 высокого давления не проходит по линии 88 через золотниковый байпассный клапан 90, так как последний в этот момент находится в таком положении (см. фиг.14), когда соответствующий вход клапана 90 перекрыт. Часть потока топлива из линии 88 поступает в управляющую камеру 104 клапана 90. Однако давления этого потока топлива в начальный период, когда приводной вал 3 не набрал достаточного числа оборотов, недостаточно, чтобы отжать пружину 107 и открыть проход топлива с выхода центробежного насоса 5 по линии 88 через клапан 90 - в линию 92 и далее через регулятор 93 режима работы двигателя летательного аппарата в линию 94, связанную с двигателем летательного аппарата (на фиг. не показан).

С выхода пускового вихревого насоса 6 топливо через открытый обратный клапан 91 и соответствующий канал открытого для этого потока байпассного клапана 90 поступает в линию 94 и далее через регулятор 93 - на вход двигателя летательного аппарата. Вторая часть потока топлива, проходящего через обратный клапан 91 с выхода вихревого насоса 6 по линии 99, поступает через ограничитель 100 давления по линии 82 на вход центробежного насоса 5 высокого давления. Небольшая часть потока топлива с выхода вихревого насоса 6, минуя обратный клапан 91, через жиклер 102 сбрасывается на вход осецентробежного насоса 4 низкого давления. Благодаря этому сбросу обеспечивается вывод остатков топлива из полостей вихревого насоса 6 при его отключении от входа в регулятор 93 режима работы двигателя (при достижении заданного числа оборотов приводного вала 3, когда начинает подавать в систему топливо насос 5 высокого давления).

В момент, когда давление на выходе центробежного насоса 5 высокого давления повышается до уровня ~20 атм, давление топлива, поступающего с выхода насоса 5 в управляющую камеру 104 байпассного клапана 90, становится достаточным, чтобы отжать пружину 107 и переключить клапан 90 в такое положение (показано на фиг. 14 штриховыми линиями), при котором перекрывается канал клапана 90, соединяющий выход вихревого насоса 6 с линией 92, и открывается канал клапана 90, соединяющий выход центробежного насоса 5 высокого давления с линией 92. При этом положении байпассного клапана 90 часть потока топлива с выхода насоса 5 высокого давления через байпассный клапан 90 поступает в управляющую камеру запорного клапана 103, который перекрывает поток топлива, поступающий по линии 87 с выхода насоса 5 высокого давления на вход пускового вихревого насоса 6. Остатки топлива из полостей вихревого насоса 6 через жиклер 102 сбрасываются на вход насоса 4 низкого давления, и пусковой вихревой насос 6 работает в режиме "холостого хода".

Весь предыдущий период работы насосного агрегата центробежный насос 5 высокого давления работал в режиме, когда использовались лопатки большого диаметра. Это обеспечивалось тем, что часть потока топлива с выхода вихревого насоса 6, проходящего через байпассный клапан 90 по линии 95, через открытый запорный клапан 96 поступала во внутренние каналы подшипника 2 и от него по каналу 43 - в камеру 42 гидропривода (см. фиг.2). Под действием этого давления поршень 41, отжимая пружину 39, удерживал промежуточный диск 19 рабочего колеса 15 в таком положении, при котором участки лопаток 17 малого диаметра перекрывались промежуточным диском 19 и не участвовали в работе центробежного насоса 5. При этом положении работали участки лопаток 17 большого диаметра. В момент, когда приводной вал 3 набирает обороты, доходя до ~ 55% от максимального числа оборотов, регулятор 93 режима работы двигателя вырабатывает управляющий сигнал на закрытие запорного клапана 96, который перекрывает доступ топлива высокого давления в патрубок 97, связанный с камерой 42 гидропривода, и патрубок 97 через обратный клапан 98 соединяется с выходом осецентробежного насоса 4 низкого давления. При этом давление топлива, поступающего в патрубок 97 с выхода насоса 4 низкого давления, оказывается недостаточным, чтобы отжимать пружину 39 (см. фиг.2), которая распрямляется и переводит промежуточный диск 19 в такое положение, при котором он перекрывает участки лопаток 17 большого диаметра. В этом положении промежуточного диска 19 работают участки лопаток 17 малого диаметра. При таком режиме работы центробежного насоса 5 снижается подогрев топлива в насосе 5.

Испытания предлагаемого насосного агрегата показали, что благодаря использованию в насосном агрегате описанных выше средств для снижения радиальных и осевых нагрузок на приводной вал 3 (и, следовательно, подшипники 2) удается снизить подогрев топлива в насосном агрегате до 30oС для наиболее "тяжелого" условия работы насосного агрегата.

Представленные на фиг.15 экспериментально полученные данные иллюстрируют влияние гасителя обратных потоков на колебания давления на входе осецентробежного насоса 4. Здесь: ΔPннд - напор насоса низкого давления, входящего в состав насосного агрегата; ΔPна - напор насосного агрегата; Q - объемный расход жидкости через насосный агрегат; V/L - отношение объема растворенных в жидкости газов к объему жидкости. Как видно из данных, представленных на фиг. 15а (режим работы без гасителя), в сравнении с данными, представленными на фиг.15б (режим работы с гасителем), использование гасителя обратных потоков позволяет практически исключить колебания давления на входе осецентробежного насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСТУПЕНЧАТЫЙ ВИХРЕВОЙ НАСОС | 2001 |

|

RU2187022C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2001 |

|

RU2187713C1 |

| ПОРШНЕВОЙ НАСОС | 2001 |

|

RU2187020C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2001 |

|

RU2187708C1 |

| ОСЕЦЕНТРОБЕЖНЫЙ НАСОС | 2001 |

|

RU2181853C1 |

| НАСОСНЫЙ АГРЕГАТ | 2003 |

|

RU2246639C1 |

| СПОСОБ ЗАМЕНЫ ПЕРЕДНЕГО КОРПУСА МОДУЛЯ ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2247062C1 |

| КОМПРЕССОР И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1989 |

|

RU2110700C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛНОГО ДАВЛЕНИЯ РАБОЧЕГО ГАЗА В ОТНОСИТЕЛЬНОМ ДВИЖЕНИИ ПРИ ВЫХОДЕ ИЗ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2002 |

|

RU2231662C2 |

| КОМПРЕССОР | 2004 |

|

RU2253758C1 |

Изобретение относится к насосным агрегатам для подачи топлива в силовую установку летательного аппарата. Насосный агрегат содержит корпус с патрубками для подвода и отвода топлива и приводной вал, установленный в корпусе на радиальных скользящих подшипниках. Агрегат также содержит осецентробежный насос низкого давления с рабочей камерой и установленным в ней рабочим колесом. В рабочей камере перед осевым участком рабочего колеса установлен гаситель обратных потоков. Параллельно гасителю обратных потоков имеется канал для рециркуляции части потока перекачиваемого топлива. Агрегат содержит центробежный насос высокого давления, включающий установленное в рабочей камере рабочее колесо с приводным и покрывным дисками и лопатками. Центробежный насос имеет кольцевой отвод для перекачиваемого топлива, размещенный напротив периферийной части лопаток. Агрегат содержит также пусковой вихревой насос, включающий рабочее колесо, два неподвижных диска, установленных с зазором по обе стороны рабочего колеса, и систему для переключения потоков топлива. Система включает золотниковый байпасный клапан, установленный на выходе вихревого насоса, и обратный запорный клапан, установленный на выходе центробежного насоса. Центробежный, вихревой и осецентробежный насосы установлены на общем приводном валу и снабжены средствами для разгрузки осевых и радиальных сил, действующих на приводной вал. Изобретение направлено на снижение подогрева топлива. 10 з.п.ф-лы, 15 ил.

| US 6007311 А, 28.12.1999 | |||

| ШНЕКОЦЕНТРОБЕЖНЫЙ НАСОС | 1995 |

|

RU2094660C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ СИСТЕМЫ ЦЕНТРОБЕЖНЫЙ НАСОС И ВАКУУМНЫЙ НАСОС И ГАЗООТДЕЛЯЮЩИЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 1996 |

|

RU2138689C1 |

| Насос | 1986 |

|

SU1343111A1 |

| Самовсасывающий центробежный насос | 1986 |

|

SU1448110A1 |

| US 5061151 А, 29.10.1991. | |||

Авторы

Даты

2002-08-20—Публикация

2001-07-13—Подача