Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления многоразового контейнера и к многоразовому контейнеру, предназначенному предпочтительно для хранения и транспортировки битумов, мастик, клеев, герметиков, каучуков и других материалов высокой адгезии.

Уровень техники

Битумы, мастики, герметики или содержащие битум вяжущие и аналогичные материалы высокой адгезии упаковываются путем заливки в горячем (размягченном) состоянии в тару, выполнение которой может быть самым различным.

Наибольшее распространение для изготовления подобной тары получили следующие материалы: бумажные или картонные емкости с антиадгезионными покрытиями, металлические бочки, металлические и картонные малотоннажные контейнеры, различные мягкие контейнеры разовые (МКР) (BigBag), изготовленные из полипропиленовой ткани с внутренним вкладышем из полиэтилена.

Традиционно вся вышеперечисленная тара для битумов, мастик, герметиков и аналогичных материалов высокой адгезии изготавливается однократно. Стоимость ее колеблется от 1800 до 6000 руб. на 1 тонну продукции.

Также вся вышеперечисленная тара порой малоэффективна при загрузке в различные виды транспорта, то есть не заполняет максимально полезный объем транспортных средств.

Для продажи и поставок потребителям битума и аналогичных продуктов в холодном виде производители вынуждены использовать упаковку (тару), которая в свою очередь увеличивает стоимость продукции на стоимость самой упаковки и на стоимость доставки, что порой приводит к нецелесообразности поставки на дальние расстояния, или к невозможности продажи на желаемые рынки сбыта. Соотношение стоимости транспортного средства и перевозимых в нем продуктов (вес нетто) может быть настолько высоким, что это приведет к неэффективности поставки на определенные рынки.

Также некоторые виды упаковки (тары) при транспортировке и хранении при повышенных температурах приходят в негодность или теряют свою форму, что приводит к протечкам и порче самой продукции и транспортных средств.

Как правило, производители данных упаковок находятся отдаленно от производителей битума и аналогичных продуктов, поэтому предлагаемая ими крупнотоннажная упаковка должна быть доставлена сначала на данные предприятия, а уже потом в нее упаковывается битум.

Так, например, кловертейнеры типа изготавливаемых фирмой Greif (см. http://www.greif.ru/catalog/clovertainers/) возможно доставлять к производителю битума в количестве 44 шт. (вместимость в стандартный евро-прицеп), так что стоимость доставки существенно удорожает стоимость упаковки. Для производителя данная упаковка становится невыгодной и лишает его возможности дальнейшей продажи.

Столь же неэффективно перевозить и стандартные бочки. Лучше обстоят дела с мягкими контейнерами разовыми (МКР) (типа BigBag), но при наполнении их битумом «мягкие» контейнеры при транспортировке в различном транспорте подвергаются высоким температурам, что приводит к размягчению битума и «расползанию», потере формы или приобретению формы ограждающей конструкции, например морского контейнера (который имеет волнообразный профиль стенок), так что извлечь из контейнера такую упаковку становится невозможным.

В любом из вышеперечисленных или иных традиционных вариантов есть ценовая составляющая за упаковку и логистику, которая ложится дополнительной нагрузкой на продукцию, что порой приводит к неэффективности и неконкурентоспособности затаренных битумных продуктов на дальних рынках. Вопрос снижения себестоимости продукции стоит не только в битумной отрасли, но и у производителей различных адгезионных (липких) составов - мастик, клеев, герметиков, каучуков и других материалов высокой адгезии. При поставках битумных продуктов на экспорт стоимость упаковки и доставки порой доходит до 60% от цены самих продуктов. Поэтому во всем мире производители различных битумных, адгезионных (липких) составов озабочены решением технической задачи, связанной с упаковкой (тарой). Всем необходима упаковка, оптимальная по стоимости, техническим характеристикам и надежности.

В настоящее время известны технические решения, направленные на решение этой проблемы.

Так, в полезных моделях РФ №№107530 (опубл. 20.08.2011), 116843 (опубл. 10.05.2012) и 176434 (опубл. 18.01.2018) раскрыт контейнер среднетоннажного типа для хранения и транспортировки твердых и вязких нефтепродуктов, выполненный как рукав из многослойного картона, установленный на поддоне между вертикальными стойками.

В этих контейнерах попытка устранить недостаток кловертейнеров применением вертикальных стоек ведет к усложнению, а, значит, и к удорожанию конструкции.

В полезных моделях РФ №146276 (опубл. 27.11.2014) и 183072 (опубл. 07.09.2018) описаны несколько различающиеся варианты контейнера в виде складной рамы из четырех частей, устанавливаемой в разложенном состоянии на поддоне с бортами.

Эта конструкция требует использования соединительных элементов, обеспечивающих ее складывание, а потому сложна в изготовлении.

В сборно-разборной таре по полезной модели РФ №164170 (опубл. 28.01.2016) фанерные стенки соединяются рамой из сварных металлических уголков.

Наличие такой рамы усложняет изготовление и увеличивает вес и объем тары в разобранном состоянии.

Раскрытие изобретения

Задачей, решаемой настоящим изобретением, является преодоление недостатков уровня техники с достижением технического результата в виде расширения арсенала технических средств при упрощении конструкции и технологии ее изготовления.

Для решения этой задачи и достижения указанного технического результата в первом объекте настоящего изобретения предложен способ изготовления многоразового контейнера, в котором: обеспечивают прямоугольные заготовки днища, крышки и двух пар боковых стенок из материала, пригодного для сравнительно легкой механической обработки; выполняют на каждой стороне одной поверхности днища и крышки и на двух противоположных сторонах одной поверхности каждой боковой стенки из одной пары углубления, ширина которых соответствует толщине используемого материала; проделывают отверстие в крышке; прикрепляют подставки к поверхности днища, противоположной его поверхности с выполненными углублениями; устанавливают в углублениях на противоположных сторонах днища пару боковых стенок с выполненными в них углублениями, обращенными друг на друга и проходящими перпендикулярно к плоскости днища; устанавливают боковые стенки другой пары в углублениях днища и обеих установленных в нем боковых стенок; устанавливают крышку своими углублениями на всех четырех боковых стенках, формируя тем самым контейнер; скрепляют сформированный контейнер фиксирующими средствами.

Особенность способа по первому объекту настоящего изобретения состоит в том, что заготовки могут выполнять практически квадратными.

Другая особенность способа по первому объекту настоящего изобретения состоит в том, что в качестве материала заготовок могут выбирать материал из группы, содержащей: фанеру, ориентированно-стружечную плиту, композитную панель.

При этом в качестве материала заготовок могут выбирать многослойную бакелизированную фанеру.

Еще одна особенность способа по первому объекту настоящего изобретения состоит в том, что в качестве фиксирующих средств могут выбирать полиэстеровую ленту.

Наконец, еще одна особенность способа по первому объекту настоящего изобретения состоит в том, что в случае изготовления контейнера для хранения и (или) транспортировки материалов, обладающих высокой адгезией, могут наносить антиадгезионное покрытие на поверхности днища, крышки и боковых стенок, образующие внутреннее пространство контейнера,.

Для решения той же задачи и достижения того же технического результата во втором объекте настоящего изобретения предложен многоразовый контейнер, изготовленный способом по первому объекту настоящего изобретения.

Краткое описание чертежей

Настоящее изобретение иллюстрируется чертежами, на которых одинаковые или сходные элементы обозначены одними и теми же ссылочными позициями. Следует отметить, что приведенные чертежи являются чисто иллюстративными и не ограничивают объема притязаний по данному изобретению, который определяется исключительно формулой изобретения с учетом эквивалентов.

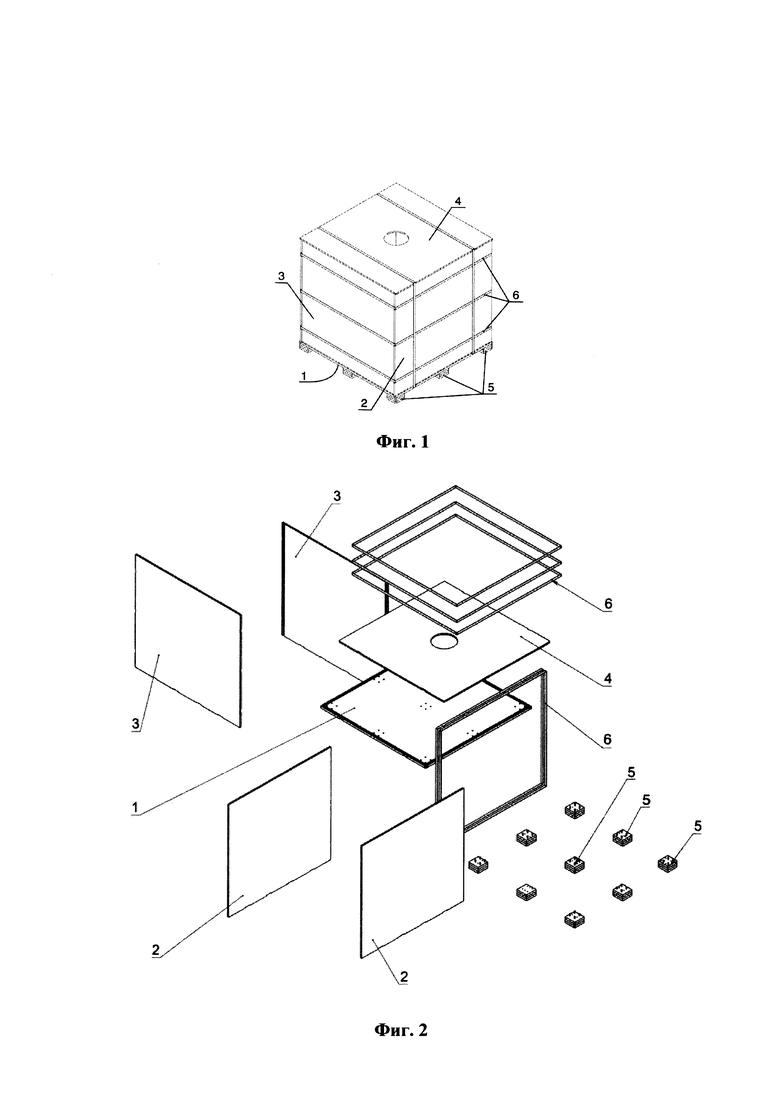

На Фиг. 1 показан многоразовый контейнер по настоящему изобретению в собранном виде.

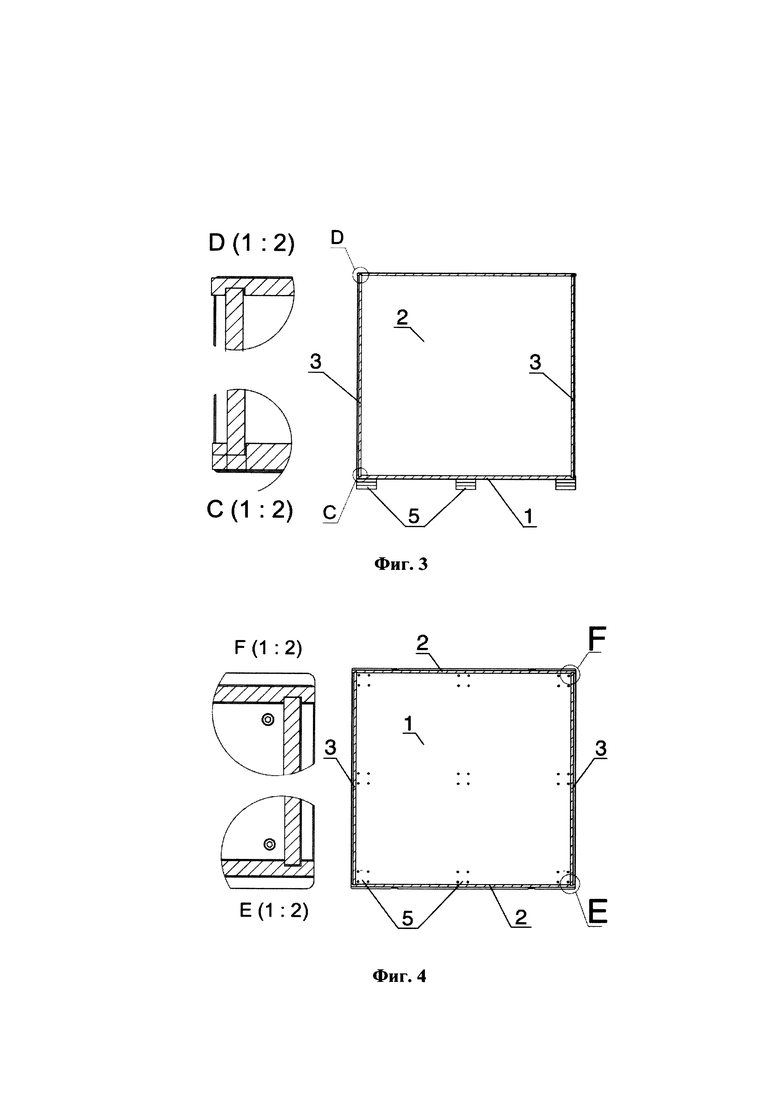

На Фиг. 2 показан тот же контейнер в разобранном виде.

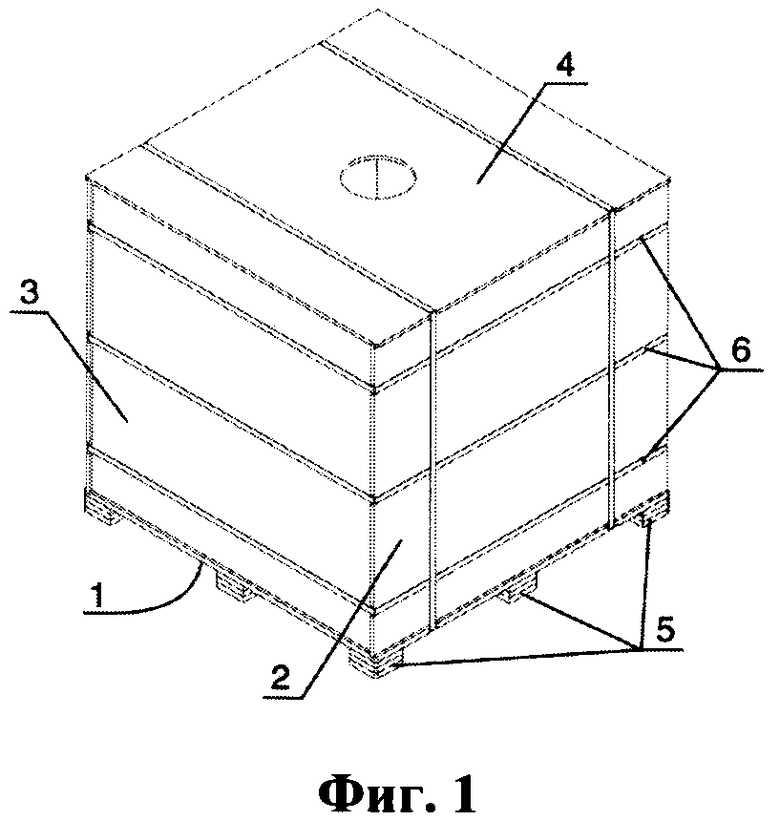

На Фиг. 3 показан вид данного контейнера сбоку в разрезе.

На Фиг. 4 показан вид данного контейнера сверху в разрезе.

Подробное описание вариантов осуществления

На Фиг. 1 показан общий вид многоразового контейнера по второму объекту настоящего изобретения, изготовленного способом по первому объекту настоящего изобретения, а на Фиг. 2 этот контейнер показан в разобранном состоянии.

Многоразовый контейнер содержит днище 1 с установленными на нем парными боковыми стенками 2 и 3, накрытыми крышкой 4. Днище 1 поставлено на подставки 5. Готовый контейнер скреплен фиксирующими средствами 6.

Изготовление многоразового контейнера по первому объекту настоящего изобретения начинается с обеспечения прямоугольных, предпочтительно квадратных заготовок днища 1, крышки 4 и двух пар боковых стенок 2 и 3 из материала, пригодного для сравнительно легкой механической обработки. Таким материалом может служить, например, фанера, ориентированно-стружечная плита (OSB), композитная плита из полимера между двумя металлическими листами. Предпочтительно для удешевления и упрощения конструкции контейнера и процесса его изготовления использовать бакелизированную листовую фанеру, имеющую повышенную влагостойкость.

Раскрой исходного материала, в частности, листовой фанеры может производиться на любом подходящем оборудовании - к примеру, на лазерном станке с ЧПУ на основе чертежей по специализированной программе. После вырезания с помощью лазера торцы фанеры вследствие воздействия высокой температуры лазера обугливаются. Обугленная древесина приобретает естественные защитные свойства против гниения и влаги. Возможна дополнительная обработка вырезанных заготовок любыми влагозащитными средствами.

Раскроенные заготовки дополнительно фрезеруются на соответствующем оборудовании - к примеру, на станке с ЧПУ, в результате чего в нужных местах получаются фаски и углубления для последующего соединения с другими элементами контейнера. Эти углубления, ширина которых равна толщине используемого материала, а глубина не превышает примерно половины этой толщины (как показано на виде С на Фиг. 3), выполняют следующим образом.

На противоположных краях заготовки днища 1 выполняют два параллельных углубления на некотором расстоянии от краев днища 1 по всей длине соответствующего края, а между ними выполняют еще два параллельных углубления на таком же расстоянии от соответствующих краев днища 1 (как показано на видах Е и F на Фиг. 4). Величину расстояния от края заготовки до углубления выбирают так, чтобы обеспечить прочную последующую установку в этих углублениях соответствующих стенок 2 и 3. Однако, поскольку контейнер по настоящему изобретению скрепляется после сборки фиксирующими средствами 6, углубления могут выполнять практически по самому краю заготовки.

Точно такие же углубления выполняют на заготовке крышки 4, размеры которой совпадают с размерами днища 1.

Размеры заготовок стенок 2 и 3 определяются размерами днища 1 и требуемой высотой готового контейнера. При выполнении контейнера кубической формы все заготовки получаются практически одинаковой квадратной конфигурации, что упрощает процесс изготовления контейнера.

Помимо углублений в днище 1 и крышке 4 такие же углубления выполняют также на двух противоположных сторонах одной поверхности каждой боковой стенки 2 из одной пары. Эти углубления в поверхности боковых стенок 2 при сборке контейнера будут располагаться в вертикальном направлении (виды С и D на Фиг. 3). На боковых стенках 3 другой пары углубления не выполняют.

В крышке 4 при ее изготовлении проделывают отверстие, через которое будет осуществляться загрузка транспортируемого вещества. Предпочтительно это отверстие расположено в середине крышки 4, однако при необходимости его можно разместить в любом месте крышки 4.

К днищу 1 со стороны, противоположной поверхности с выполненными углублениями, прикрепляют подставки 5. Эти подставки 5 могут иметь любое выполнение, позволяющее подхватывать контейнер вилами автопогрузчика с любой стороны. На Фиг. 2 и 4 показано выполнение подставок 5 в виде набора достаточной толщины из квадратных элементов, которые могут вырезаться из того же листового материала, который идет на изготовление днища 1, стенок 2, 3 и крышки 4. Такие подставки зафиксированы с помощью клея и (или) болтов на нижней поверхности днища 1 по углам, а также посередине каждой стороны и в центре. Однако как конкретное выполнение, так и расположение подставок 5 могут быть и иными, в зависимости от конкретных габаритов контейнера, используемых материалов и т.п.

Следует отметить, что этапы выполнения углублений, проделывания отверстия в крышке 4 и прикрепления подставок 5 к днищу 1 могут выполняться в любом порядке, определяемом технологическими и иными требованиями.

Изготовленные детали многоразового контейнера по настоящему изобретению могут быть сложены одна на другую и в таком компактном виде храниться на складе и транспортироваться к месту загрузки.

Сборка многоразового контейнера по настоящему изобретению осуществляется следующим образом.

Днище 1 устанавливают на подставки 5, и размещают противоположные стенки 2 одной пары с выполненными в них углублениями в тех углублениях днища 1, которые проходят по всему краю. При этом углубления в боковых стенках 2 должны располагаться в вертикальном направлении. После этого в двух других углублениях днища 1 устанавливают боковые стенки 3 другой пары (без углубления в них). При этом края боковых стенок 3 должны попасть в углубления, выполненные в боковых стенках 2. Специалистам понятно, что в случае примерно квадратной формы заготовок боковые стенки 3 должны иметь немного меньшую ширину по сравнению с боковыми стенками 2.

Затем на верхние края установленных боковых стенок устанавливают крышку 4 так, чтобы она «наделась» своими углублениями на установленные боковые стенки 2 и 3.

В завершение сборки контейнер скрепляют фиксирующими средствами 6. В предпочтительном варианте осуществления в качестве фиксирующих средств выбирают полиэстеровую ленту, которая натягивается и скрепляется соответствующим инструментом, как это известно специалистам. На Фиг. 1 и 2 показаны три таких ленты, охватывающие сформированный контейнер по боковым стенкам 2 и 3, и две ленты, стягивающие днище 1 и крышку 4. Отметим, что имеющаяся на рынке полиэстеровая лента шириной 19 мм имеет разрывную нагрузку 700 кГ, что с запасом перекрывает возможные нагрузки на стенки контейнера по настоящему изобретению при заливке горячего (жидкого) продукта, например, битума. После остывания продукт принимает форму многоразового контейнера и оказывает куда меньшие нагрузки.

Специалистам понятно, что в качестве фиксирующих средств 6 могут использоваться и иные средства, такие, например, как металлические (стальные) полосы, пожарные рукава и даже обычная проволока, либо одиночная достаточной толщины, либо скрученная из нескольких проволок меньшего диаметра.

Как уже упомянуто выше, на внутренние поверхности днища 1, боковых стенок 2 и 3 и крышки 4 может быть нанесено антиадгезионное покрытие, если контейнер по настоящему изобретению предназначен для хранения и (или) транспортировки материалов (продуктов) с высокой адгезией, таких как битум, каучук и т.п.

В принципе, не исключена возможность размещения внутри собранного контейнера (перед установкой крышки 4) одноразового вкладыша из пленки, обладающей стойкостью к повышенной температуре (до 200°) и антиадгезионными свойствами. Такие одноразовые упаковки известны в уровне техники.

Преимуществом многоразового контейнера по настоящему изобретению является его дешевизна и возможность многократного использования. При этом, даже с учетом стоимости возврата разобранного контейнера, он оказывается в пять или более раз дешевле любого ныне применяемого средства транспортировки битума или аналогичных продуктов. При транспортировке таких продуктов в данном контейнере не происходит деформация упаковки при высоких температурах (например, в Африке) в случае перевозки водным транспортом. Дополнительным преимуществом в этом случае может служить выполнение данного контейнера таких габаритов, которые позволят в максимальной степени использовать трюмное пространство.

Таким образом, многоразовый контейнер по настоящему изобретению расширяет арсенал технических средств при упрощении конструкции и технологии ее изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ БРИКЕТИРОВАННОГО АМОРФНОГО ВЕЩЕСТВА И РЕАЛИЗУЕМЫЙ ИМ СПОСОБ | 2020 |

|

RU2742426C1 |

| Способ изготовления термоконтейнера | 2020 |

|

RU2749556C1 |

| МНОГООБОРОТНЫЙ СБОРНО-РАЗБОРНЫЙ МЕТАЛЛИЧЕСКИЙ КОНТЕЙНЕР | 2007 |

|

RU2347181C2 |

| Контейнер для твердых и вязких нефтепродуктов | 2021 |

|

RU2788141C1 |

| МНОГОРАЗОВАЯ ТАРА ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ БОЕПРИПАСОВ | 2015 |

|

RU2596381C1 |

| УПАКОВОЧНАЯ ТАРА МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВАНИЯ ГРУЗОВ | 2006 |

|

RU2310590C1 |

| МНОГООБОРОТНАЯ РАЗБОРНАЯ ТАРА | 1994 |

|

RU2077460C1 |

| КОНТЕЙНЕР ДЛЯ КОМПЛЕКТА ПРОДУКТОВ ПИТАНИЯ | 2003 |

|

RU2238889C1 |

| Сборно-разборный контейнер | 2022 |

|

RU2802381C1 |

| МЕТАЛЛИЧЕСКИЙ КОНТЕЙНЕР | 2008 |

|

RU2363926C1 |

Способ изготовления многоразового контейнера для хранения или транспортировки материалов с высокой адгезией заключается в том, что: обеспечивают прямоугольные заготовки днища 1, крышки 4 и двух пар боковых стенок 2 и 3 из материала, выбранного из группы фанеры и т.п. Выполняют на каждой стороне одной поверхности днища 1 и крышки 4 и на двух противоположных сторонах одной поверхности каждой боковой стенки 2 из одной пары углубления. Ширина углублений соответствует толщине используемого материала. Далее проделывают отверстие в крышке 4 и прикрепляют подставки 5 к поверхности днища 1, противоположной его поверхности с выполненными углублениями. В углублениях устанавливают на противоположных сторонах днища 1 пару боковых стенок 2 с выполненными в них углублениями, обращенными друг на друга и проходящими перпендикулярно к плоскости днища 1. Устанавливают боковые стенки 3 другой пары в углублениях днища 1 и обеих установленных в нем боковых стенок 2. Устанавливают крышку 4 своими углублениями на всех четырех боковых стенках 2 и 3, формируя тем самым контейнер. Сформированный контейнер скрепляют фиксирующими средствами 6. Группа изобретений обеспечивает упрощение конструкции контейнера и технологии его изготовления. 2 н. и 5 з.п. ф-лы, 4 ил.

1. Способ изготовления многоразового контейнера для хранения и/или транспортировки материалов высокой адгезии, в котором:

- обеспечивают прямоугольные заготовки днища, крышки и двух пар боковых стенок из материала, выбранного из группы, содержащей: фанеру, ориентированно-стружечную плиту, композитную панель;

- выполняют на каждой стороне одной поверхности упомянутых днища и крышки и на двух противоположных сторонах одной поверхности каждой боковой стенки из одной пары углубления, ширина которых соответствует толщине используемого материала;

- проделывают отверстие в упомянутой крышке;

- прикрепляют подставки к поверхности упомянутого днища, противоположной его поверхности с выполненными углублениями;

- устанавливают в упомянутых углублениях на противоположных сторонах упомянутого днища пару боковых стенок с выполненными в них углублениями, обращенными друг на друга и проходящими перпендикулярно к плоскости упомянутого днища;

- устанавливают боковые стенки другой пары в упомянутых углублениях днища и обеих установленных в нем боковых стенок;

- устанавливают упомянутую крышку своими углублениями на всех четырех упомянутых боковых стенках, формируя тем самым упомянутый контейнер;

- скрепляют сформированный контейнер фиксирующими средствами.

2. Способ по п. 1, в котором упомянутые заготовки выполняют практически квадратными.

3. Способ по п. 1, в котором в качестве упомянутого материала заготовок выбирают многослойную бакелизированную фанеру.

4. Способ по п. 1, в котором в качестве упомянутых фиксирующих средств выбирают полиэстеровую ленту.

5. Способ по п. 1, в котором наносят антиадгезионное покрытие на поверхности упомянутых днища, крышки и боковых стенок, образующие внутреннее пространство упомянутого контейнера.

6. Способ по п. 1, в котором размещают внутри собранного контейнера перед установкой упомянутой крышки одноразовый вкладыш из пленки, обладающей антиадгезионными свойствами и стойкостью к повышенной до 200° температуре.

7. Многоразовый контейнер, изготовленный способом по любому из предыдущих пунктов.

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| 0 |

|

SU157665A1 | |

| УСТРОЙСТВО ДЛЯ ЗАХВАТА ИЗ ПАЧЕК ЛИСТОВЫХ | 0 |

|

SU178829A1 |

| US 4700862 A, 20.10.1987 | |||

| DE 102004036254 A1, 16.02.2006 | |||

| EP 3251819 A1, 06.12.2017. | |||

Авторы

Даты

2020-02-14—Публикация

2019-04-17—Подача