Группа изобретений относится к строительству автомобильных дорог, а именно к области производства дорожно-строительных материалов, и может быть использована для строительства и ремонта аэродромных и дорожных покрытий.

Традиционный способ получения асфальтобетонных смесей заключается в разогреве минеральной части смеси, включающей крупную фракцию (щебень, песок, высевки) и мелкодисперсную фракцию (минеральный порошок), с последующим смешением материала минеральной части с разогретым битумом (Рыбьев И.А. Асфальтовые бетоны. - М.: Высшая школа, 1969). Основным недостатком этого способа является невозможность получения однородной смеси минеральной части асфальтобетона с битумом. При перемешивании минеральный порошок в силу высокой химической активности поверхности приводит к образованию достаточно прочных агрегатов, препятствующих получению однородной системы. Кроме того, мелкодисперсная фракция минеральной части потребляет до 90% вводимого в асфальтобетон битума, хотя ее массовое содержание в системе обычно не превышает 15%.

Известен способ приготовления асфальтобетонной смеси, включающий распыление минерального порошка и нагретого битума и перемешивание их с нагретыми в сушильном барабане грубодисперсными наполнителями, при этом распыление предварительно нагретого минерального порошка и битума осуществляют совместно струей горячих отработанных газов, которые отбирают из сушильного барабана (а.с. SU 1758035, С04В 26/26, опубл. 30.08.1992). Недостатками данного способа являются сложность и высокая стоимость оборудования, большая энергоемкость, низкие коэффициент полезного действия и качество асфальтобетона.

Известен способ производства асфальтобетонной смеси, включающий высушивание и нагревание в сушильном барабане до рабочей температуры щебня и песка, подачу их горячим элеватором на грохот с последующим рассеиванием по фракциям в отдельные бункера, дозирование и подачу упомянутых фракций в смеситель принудительного действия, перемешивание их там между собой, а затем подачу в смеситель асфальтовяжущего вещества в виде битума и перемешивание последнего с щебнем и песком (RU 2083754 C1, Е01С 19/10, В02С 13/06, 10.07.1997, Бюл. №7). Недостатками способа являются загрязнение окружающей среды, высокая энергоемкость хранения и транспортировки битума, потеря активности минерального порошка при хранении, повышенный расход битума и минерального порошка, слеживание минерального порошка при длительном хранении.

Известен способ двухступенчатой технологии производства асфальтобетона (Н.В. Медведев. Опыт использования гранулированного асфальтовяжущего в Мордовии. - Труды СоюзДорНИИ, вып. 194, 1997, с. 42). В соответствии с этим способом осуществляют предварительное приготовление асфальтовяжущего с получением гранул продавливанием композиции через фильеры. Гранулированное асфальтовяжущее сразу используют для получения асфальтобетонной смеси смешением с крупными фракциями и битумом или направляют на хранение. Вместе с тем, в гранулах, полученных продавливанием пастообразной композиции через фильеры, структура частиц порошка не упорядочена, что требует повышенного содержания битума для получения однородной смеси, что приводит к снижению прочностных характеристик асфальтобетона. Кроме того, удлиненная форма гранул при неупорядоченном расположении гранул при хранении больших объемов не позволяет равномерно распределять нагрузку на их поверхность, что приводит к их деформации и слеживанию. Наиболее близким к предлагаемому изобретению по назначению и технической сущности и принятым за прототип является способ производства асфальтобетонной смеси, включающий фракционирование щебня или гравия, дозирование последних и песка с последующей подачей их в сушильный барабан, нагрев там до рабочей температуры и подачу в смеситель принудительного действия, в который также вводят гранулированное асфальтовяжущее вещество и перемешивают там эти компоненты между собой с получением асфальтобетонной смеси, при этом в смеситель вводят асфальтовяжущее вещество в виде гранул размером от 3 до 7 мм (RU 2543838 C1, Е01С 19/10, опубл. 10.03.2015 Бюл. №7). Однако недостатками данного способа производства асфальтобетонной смеси являются низкая производительность, загрязнение окружающей среды, низкое качество дорожного покрытия и ограниченный срок его службы, сложность оборудования, необходимого, в том числе, для производства гранул асфальтовяжущего вещества размером от 3 до 7 мм, которые слеживаются при длительном хранении в штабелях, возможность использования в ограниченном диапазоне температур окружающей среды, большие транспортные расходы, использование загрязняющих атмосферу источников, энергии.

Перед изобретением была поставлена задача разработки высокопроизводительного процесса получения асфальтобетонной смеси, сокращения номенклатуры оборудования, уменьшения загрязняющих окружающую среду выбросов, повышения качества асфальтобетонной смеси, улучшения эксплуатационных характеристик асфальтированного дорожного покрытия, перехода на экологически чистые источники энергии, сокращения транспортных расходов и времени между производством асфальтобетонной смеси и ее использованием по назначению, а также расширения арсенала технических средств указанного назначения.

Технический результат изобретения заключается в повышении эффективности технологического процесса и упрощении конструкции установки для производства асфальтобетонной смеси, снижении энергозатрат и неблагоприятного воздействия на окружающую среду, улучшении качества асфальтобетонной смеси и эксплуатационных характеристик асфальтированного дорожного покрытия, переходе на экологически чистые источники энергии, создании условий для сокращения транспортных расходов, обеспечении возможности использования асфальтобетонной смеси в широком диапазоне температур окружающей среды, а также в расширении арсенала технических средств указанного назначения.

Технический результат достигается за счет того, что в способе производства асфальтобетонной смеси, включающим нагрев минерального наполнителя и асфальтовяжущего, их перемешивание в смесителе, сначала осуществляют нагрев до рабочей температуры минерального наполнителя, в качестве которого используют подобранную по гранулометрическому составу и объему смесь минеральных материалов, предварительно прошедшую необходимые стадии обработки и по составу соответствующую требуемой асфальтобетонной смеси, затем асфальтовяжущее, в качестве которого используют гранулированное битумное вяжущее в виде сферических гранул диаметром не менее 10 мм, в большинстве своем отличающихся друг от друга по размеру не более чем на 1,0%, при температуре окружающей среды помещают на поданный в смеситель минеральный наполнитель, с которым перемешивают в течение времени, необходимого для получения однородной асфальтобетонной смеси.

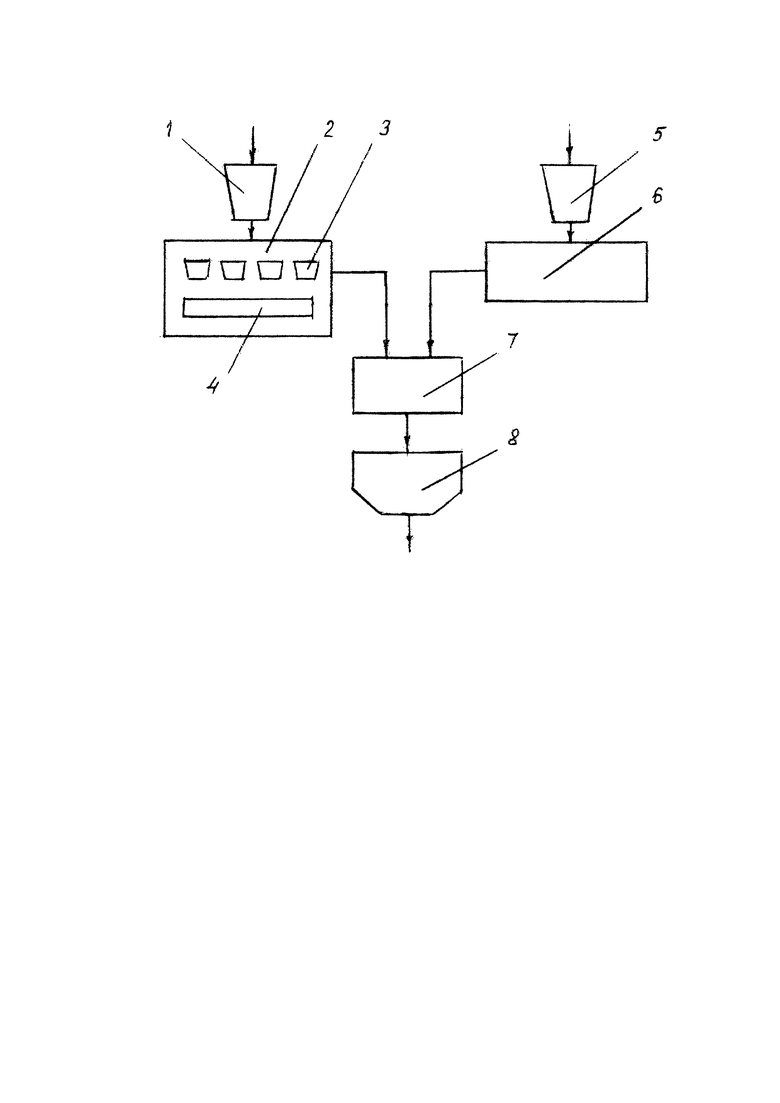

Для производства полимерасфальтобетонной смеси в качестве асфальтовяжущего используют полимерно-битумное вяжущее. Время нагрева минерального наполнителя до рабочей температуры или время нагрева минерального наполнителя до рабочей температуры и асфальтовяжущего до требуемого состояния выбирают таким образом, чтобы к моменту получения в смесителе однородной асфальтобетонной смеси соответствующие объемы минерального наполнителя и асфальтовяжущего были готовы к подаче в смеситель для перемешивания. На чертеже условно показана установка по производству асфальтобетонной смеси. Установка включает бункер 1 для подачи соответствующих объемов минерального наполнителя в агрегат 2 для нагрева, содержащий контейнеры 3 и электрический нагреватель 4, бункер 5 для доставки асфальтовяжущего в устройство 6, смеситель 7, блок 8 отгрузки конечного продукта.

Стрелки указывают на направление движения минерального наполнителя, асфальтовяжущего и продуктов их взаимодействия.

В альтернативном варианте, в котором до подачи в смеситель 7 осуществляют предварительный нагрев асфальтовяжущего, устройство 6 содержит электронагревательные элементы (не показаны).

Способ производства асфальтобетонной смеси осуществляют следующим образом. Со склада хранения минеральный наполнитель в виде рационально подобранной смеси минеральных материалов, предварительно прошедшей необходимые стадии обработки и по составу соответствующей требуемой асфальтобетонной смеси, при помощи бункера 1 подают в контейнеры 3 агрегата 2 для нагрева, где его посредством электрического нагревателя 4 нагревают до температуры 170-180°С.Одновременно гранулированное полимерно-битумное вяжущее при помощи бункера 5 загружают в устройство 6 для его хранения и дозированной отправки в смеситель 7. Далее из агрегата 2 для нагрева минеральный наполнитель посредством контейнеров 3 доставляют в смеситель 7, а затем на него из устройства 6 для хранения асфальтовяжущего высыпают дозированное количество находящихся при температуре окружающей среды сферических гранул полимерно-битумного вяжущего. В процессе перемешивания в смесителе 7 с минеральным наполнителем за счет передачи определенного количества теплоты от минерального наполнителя происходит нагрев полимерно-битумного вяжущего, что упрощает технологический процесс и исключает необходимость в электронагревательных элементах для предварительного нагрева полимерно-битумного вяжущего. В процессе перемешивания полимерно-битумного вяжущего с минеральным наполнителем в смесителе 7 проявляется способность битума при нагревании размягчаться вплоть, до полного расплавления. В альтернативном варианте предлагаемого технического решения предварительный нагрев гранулированного полимерно-битумного вяжущего до требуемого пластичного или расплавленного состояния осуществляют в устройстве 6 посредством нагревательных элементов. При подаче в смеситель 7 полимерно-битумного вяжущего в пластичном или расплавленном состоянии энергозатраты на его перемешивание с минеральным наполнителем сокращаются. Перемешивание указанных составляющих продолжают до получения готовой к использованию по назначению однородной асфальтобетонной смеси, которую после прохождения блока 8 отгрузки конечного продукта транспортными средствами доставляют потребителю.

Предлагаемый способ производства полимерасфальтобетонной смеси прошел испытания с использованием опытной установки. В качестве асфальтовяжущего применялось полимерно-битумное вяжущее на основе блоксополимеров типа стирол-бутадиен-стирол, загрузка минерального наполнителя в контейнеры 3 агрегата 2 для нагрева осуществлялась партиями по 1600 кг, полимерно-битумное вяжущее бралось при массовом отношении к минеральному наполнителю в диапазоне от 1:12 до 1:9 и доставлялось в смеситель 7 в виде сферических гранул, все диаметром (15,0±0,1) мм, перемешивание минерального наполнителя с соответствующим количеством полимерно-битумного вяжущего происходило в течение (45…60) с.

Используемая в предлагаемом способе производства в качестве минерального наполнителя рационально подобранная по гранулометрическому составу и объему смесь минеральных материалов, по составу соответствующая требуемой асфальтобетонной смеси, позволяет обойтись без таких стадий предварительной обработки минерального наполнителя, как сушка, очистка от мусора, дробление, сортировка по фракциям, подбор по относительному содержанию частиц различных размеров, взвешивание и смешивание фракций в необходимых пропорциях, промывка, просеивание, предварительное перемешивание. Повышение эффективности технологического процесса и упрощение конструкции установки для производства асфальтобетонной смеси проявляется в сокращении количества и номенклатуры применяемого оборудования, создании условий для его равномерной загрузки и дополнительных возможностей для автоматизации технологического процесса. Использование полимерно-битумного вяжущего, легко транспортируемого в гранулированном виде и превосходящего по многим характеристикам обычные нефтяные дорожные битумы, увеличивает срок службы дорожного покрытия в 2-3 раза, повышает устойчивость дорожного покрытия к деформациям при высоких нагрузках, снижает вероятность колееобразования, а также позволяет проводить дорожно-строительные работы при температуре окружающего воздуха до -15°С.

Сокращению части оборудования способствует исключение из предлагаемого способа производства асфальтобетонной смеси ряда загрязняющих окружающую среду технологических операций, которые осуществляются вне предлагаемого способа производства. К примеру, при отсутствии процесса грохочения пропадает необходимость в негативно воздействующих на окружающую среду грохотах. Использование для производства асфальтобетонной смеси рационально подобранной по гранулометрическому составу и объему смеси минеральных материалов сокращает время производства асфальтобетонной смеси, приводит к снижению вредных выбросов в атмосферу. Применение полимерно-битумного вяжущего в виде сферических гранул размером не менее 10 мм вызвано тем, что технология производства гранул указанной формы и с указанными размерами, в отличие от гранул меньших размеров, является достаточно простой и производительной, ее осуществляют посредством несложного оборудования, а именно, винтовых калибров в содержащем соли жирных кислот водно-щелочном растворе. Использование гранул полимерно-битумного вяжущего, отличающихся друг от друга по размеру (диаметру) в покрытом частицами минералов органического или природного происхождения и клеящей композицией виде не более чем на 1,0%, позволяет осуществлять их более равномерный и быстрый нагрев до требуемого состояния, сокращать время получения однородного состава асфальтобетонной смеси. Указанные гранулы полимерно-битумного вяжущего в течение длительного времени хранения в мягкой паковке не меняют свою форму и не подвергаются слеживанию. Подача асфальтовяжущего, в качестве которого используют гранулированное полимерно-битумное вяжущее в виде сферических гранул, на поданный в смеситель 7 минеральный наполнитель приводит к сокращению времени их перемешивания при улучшении качества конечного продукта в виде асфальтобетонной смеси, так как сферические гранулы благодаря своей форме и под действием на них силы тяжести быстрее смешиваются с минеральным наполнителем, что способствует получению более однородной асфальтобетонной смеси. Кроме того, использование полимерно-битумного вяжущего увеличивает срок службы дорожного покрытия в 2-3 раза, повышает качество дорожного покрытия, позволяет проводить дорожно-строительные работы в широком диапазоне температур окружающей среды.

Осуществление предлагаемого способа позволяет сделать процесс производства асфальтобетонной смеси непрерывным, создает дополнительные возможности для его автоматизации. Важным является и то, что непрерывное производство происходит при минимальном количестве остановок, что позволяет увеличить объемы выпускаемой продукции.

Уменьшение вредных выбросов в окружающую среду при реализации предлагаемого способа позволяет приблизить производство асфальтобетонной смеси к районам ее использования по назначению, в частности, к районам дорожного строительства в населенных пунктах, что сокращает время транспортировки к месту использования, и, соответственно, приводит к уменьшению необходимого количества транспортных средств и сокращению транспортных расходов.

Техническим решением предлагается установка для производства асфальтобетонной смеси, содержащая агрегат 2 для нагрева емкостью не менее 10 метров кубических, выполненный с возможностью нагрева минерального наполнителя посредством электрического нагревателя 4, реализующая способ производства асфальтобетонной смеси, включающий нагрев минерального наполнителя в виде рационально подобранной по гранулометрическому составу и объему смеси минеральных материалов и асфальтовяжущего, их перемешивание в смесителе 7, при котором сначала осуществляют нагрев до рабочей температуры минерального наполнителя, в качестве которого используют рационально подобранную смесь минеральных материалов, предварительно прошедшую необходимые стадии обработки и по составу соответствующую требуемой асфальтобетонной смеси, затем асфальтовяжущее, в качестве которого используют гранулированное битумное вяжущее в виде сферических гранул диаметром не менее 10 мм, в большинстве своем, отличающихся друг от друга по размеру не более чем на 1,0%, имеющих изолирующую от окружающей среды оболочку, содержащую скрепленные между собой клеящей композицией частицы минералов органического или природного происхождения в виде отсева от дробления щебня или песка, при температуре окружающей среды или в нагретом до требуемого состояния виде помещают на поданный в смеситель 7 минеральный наполнитель, с которым перемешивают в течение времени, необходимого для получения однородной асфальтобетонной смеси.

Применение для реализации предлагаемого способа установки для производства асфальтобетонной смеси, содержащей агрегат емкостью не менее 10 метров кубических для нагрева посредством электрического нагревателя минерального наполнителя в виде рационально подобранной по гранулометрическому составу и объему смеси минеральных материалов, позволяет сократить время нагрева минерального наполнителя, сделать нагрев более экономным, экологически чистым и равномерным.

Указанные способ производства высококачественной асфальтобетонной смеси и установка для его реализации обеспечивают возможность создания высокоэффективного экологически чистого производства, в том числе полимерасфальтобетонной смеси, вблизи мест ее использования по назначению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного битума | 2018 |

|

RU2674908C2 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МОДИФИКАТОР АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ И БИТУМНЫХ ВЯЖУЩИХ | 2023 |

|

RU2803598C1 |

| Способ приготовления асфальтобетонной смеси | 2023 |

|

RU2817010C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ ИЗ ОТСЕВА ДРОБЛЕНИЯ ГРАНИТНОГО ЩЕБНЯ | 2016 |

|

RU2625353C1 |

| СПОСОБ ПРОИЗВОДСТВА АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2543838C1 |

| ГРАНУЛИРОВАННАЯ МОДИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ АСФАЛЬТОБЕТОНА | 2022 |

|

RU2777821C1 |

| Способ производства концентрата полимерно-битумного вяжущего | 2019 |

|

RU2718808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2560364C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ДЛЯ ГОРЯЧИХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 2014 |

|

RU2572129C1 |

| Применение кокса в качестве модификатора битума | 2020 |

|

RU2753763C1 |

Изобретение относится к строительству автомобильных дорог, а именно к области производства дорожно-строительных материалов, и может быть использована для строительства и ремонта аэродромных и дорожных покрытий. Способ производства асфальтобетонной смеси включает нагрев минерального наполнителя и асфальтовяжущего, их перемешивание в смесителе. Сначала осуществляют нагрев до рабочей температуры минерального наполнителя, в качестве которого используют рационально подобранную по гранулометрическому составу и объему смесь минеральных материалов, предварительно прошедшую необходимые стадии обработки и по составу соответствующую требуемой асфальтобетонной смеси. Затем асфальтовяжущее, в качестве которого используют гранулированное битумное вяжущее в виде сферических гранул диаметром не менее 10 мм, в большинстве своем отличающихся друг от друга по размеру не более чем на 1,0%, при температуре окружающей среды помещают на поданный в смеситель минеральный наполнитель, с которым перемешивают в течение времени, необходимого для получения однородной асфальтобетонной смеси. Технический результат - повышение эффективности технологического процесса и улучшение качества асфальтобетонной смеси. 1 ил.

Способ производства асфальтобетонной смеси, включающий нагрев минерального наполнителя и асфальтовяжущего, их перемешивание в смесителе, отличающийся тем, что сначала осуществляют нагрев до рабочей температуры минерального наполнителя, в качестве которого используют подобранную по гранулометрическому составу и объему смесь минеральных материалов, предварительно прошедшую необходимые стадии обработки и по составу соответствующую требуемой асфальтобетонной смеси, затем асфальтовяжущее, в качестве которого используют гранулированное битумное вяжущее в виде сферических гранул диаметром не менее 10 мм, в большинстве своем отличающихся друг от друга по размеру не более чем на 1,0%, при температуре окружающей среды помещают на поданный в смеситель минеральный наполнитель, с которым перемешивают в течение времени, необходимого для получения однородной асфальтобетонной смеси.

| Способ приготовления асфальто- бЕТОННОй СМЕСи | 1979 |

|

SU833729A1 |

| WO 2018165745 A1, 20.09.2018 | |||

| АГРЕГАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МАТЕРИАЛА С ПОКРЫТИЕМ | 2008 |

|

RU2385762C2 |

| Устройство для подачи в мешалку смешиваемых сыпучих материалов | 1928 |

|

SU9128A1 |

| Технические условия, 01.11.2014, п.4.2.18 | |||

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2000 |

|

RU2182136C2 |

| US 5382348 A1, 17.01.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2008 |

|

RU2378210C1 |

Авторы

Даты

2020-02-14—Публикация

2019-02-14—Подача