Изобретение относится к технологии изготовления асфальтобетонных смесей для строительства и ремонта дорожного покрытия, а также для производства изделий строительного назначения с повышенными требованиями к водостойкости и долговечности.

Традиционная технология получения асфальтобетонных смесей состоит в разогреве минеральной части смеси, включающей крупную фракцию (щебень, песок, высевки) и мелкодисперсную фракцию (минеральный порошок) с последующим смешением материала минеральной части с разогретым битумом (Рыбьев И.А. Асфальтовые бетоны. - М. : Высшая школа, 1969). Основным недостатком этой технологии является невозможность получения однородной смеси минеральной части асфальтобетона с битумом. Мелкодисперсная фракция минеральной части потребляет при смешении до 90% вводимого в асфальтобетон битума, хотя ее массовое содержание в системе обычно не превышает 15%. При перемешивании минеральный порошок в силу высокой химической активности поверхности склонен к образованию достаточно прочных агрегатов, препятствующих получению однородной системы. Однородность асфальтовяжущего, т.е. смеси минерального порошка с битумом, является основным фактором, определяющим физико-механические свойства асфальтобетона. Увеличение содержания битума в асфальтобетоне, с помощью которого можно получить однородную смесь, с одной стороны снижает прочность материала, а с другой - резко повышает его стоимость.

Известен способ приготовления асфальтобетонной смеси (пат. 2056387, С 04 В 26/26 от 17.11.92 г.), позволяющий избавиться от этого недостатка, т.е., получить однородную смесь битума с минеральной частью. Способ состоит в том, что производится раздельное смешение с битумом крупной и мелкой фракций минеральной части асфальтобетона, а полученные композиции затем перемешиваются между собой. Причем щебень, песок и высевки смешиваются с битумом в стандартном асфальтосмесителе, а для смешения минерального порошка с битумом используют скоростной смеситель с градиентом скорости 3000 - 5000 с-1. Этого оказывается достаточным для получения однородной смеси битума с минеральным порошком. Далее полученные композиции перемешиваются между собой. Рассмотренный способ позволяет получить асфальтобетон с повышенными прочностными показателями и коэффициентом водостойкости, близким к единице. Несмотря на это, рассмотренный способ обладает рядом существенных недостатков. Прежде всего, это технологические проблемы, возникающие при раздельном смешении разных фракций минеральной части с битумом. Высокоскоростной смеситель для получения композиции минерального порошка с битумом при указанных градиентах скорости должен образовывать малые зазоры между подвижными частями устройства и его корпусом. Попадание в минеральный порошок частиц крупных размеров или посторонних предметов может нарушить работоспособность смесителя. В связи с этим возникает необходимость предварительного просеивания минерального порошка. Невозможна заготовка впрок асфальтовяжущего, т.к. застывшая композиция весьма нетехнологична. На асфальтобетонных заводах традиционно возникают проблемы, связанные с хранением минерального порошка и битума. Минеральный порошок при хранении склонен к слеживанию, а хранение битума в разогретом состоянии требует больших энергетических затрат.

Наиболее близким к предлагаемому техническому решению является способ двухступенчатой технологии производства асфальтобетона (Н.В. Медведев. Опыт использования гранулированного асфальтовяжущего в Мордовии.- Труды СоюзДорНИИ, вып. 194, 1997, с.42). В соответствии с этим способом осуществляется предварительное приготовление асфальтовяжущего с последующим получением гранул продавливанием композиции через фильеры. Гранулированное асфальтовяжущее может быть сразу использовано для получения асфальтобетонной смеси смешением с крупными фракциями и битумом. Возможно также использование гранулированного материала для длительного хранения, как способ консервации битума и минерального порошка. Гранулы асфальтовяжущего не слеживаются и могут храниться в штабеле как холодный асфальтобетон. Погрузка, транспортировка и дозирование такого материала производится так же, как для крупнодисперсного материала. Несмотря на это, рассмотренный способ обладает рядом существенных недостатков. Прежде всего, это необходимость использования высокоскоростных смесителей для получения композиции минерального порошка с битумом, которая вызывает проблемы, рассмотренные выше. В гранулах, полученных продавливанием пастообразной композиции через фильеры, структура частиц порошка не упорядочена, что требует повышенного содержания битума для получения однородной смеси. С другой стороны, увеличение содержания битума в системе снижает прочностные характеристики асфальтобетона. Этот эффект обусловлен действием межмолекулярных ван-дер-ваальсовых сил, величина которых резко возрастает с уменьшением толщины смачивающей жидкостной пленки между частицами минерального порошка.

Целью изобретения является повышение показателей прочности, водостойкости и долговечности при снижении содержания битума в асфальтобетоне, которое осуществляется путем упорядочения структуры частиц минерального порошка в гранулах асфальтовяжущего.

Поставленная цель достигается тем, что в способе получения асфальтобетонной смеси, включающем предварительное приготовление гранулированного асфальтовяжущего, состоящего из минерального порошка с битумом, с дальнейшим введением гранулированного материала в разогретую крупнодисперсную часть минеральной смеси с битумом и перемешиванием, гранулирование асфальтовяжущего осуществляют окатыванием, причем содержание битума в асфальтобетонной смеси не превышает 6,5%.

Гранулирование порошкообразных материалов способом окатывания реализуется при движении порошка в присутствии связующего вдоль неподвижной твердой поверхности. Агломерация частиц порошка с образованием гранул происходит под действием капиллярных сил, возникающих в тонких жидкостных пленках на поверхности частиц, которые создают расклинивающее давление. Величина расклинивающего давления резко возрастает с уменьшением толщины смачивающей жидкостной пленки. Именно расклинивающее давление является определяющим фактором налипания частиц порошка на поверхность гранулы. Очевидно, что при движении гранула подвержена действию динамических факторов. С одной стороны, это силы нормальные к поверхности гранулы, возникающие при накатывании гранулы на частицу порошка. Эти силы стремятся вдавить частицу в поверхность гранулы, а расклинивающее давление удержать ее на поверхности. С другой стороны, при качении по поверхности и проскальзывании гранул относительно друг друга возникает сила трения, стремящаяся сорвать прилипшую частицу порошка с поверхности гранулы. Частицы порошка обычно имеют неправильную форму, поэтому при контакте частицы с поверхностью гранулы существенным фактором является площадь контакта частицы с поверхностью. Если эта площадь невелика (например, точечный контакт), то частицу сорвет с поверхности гранулы и она останется в свободном состоянии до тех пор, пока не войдет в контакт с поверхностью по большей площади. Описанный механизм позволяет предположить, что при окатывании образуется некоторая упорядоченная структура частиц порошка в теле гранулы. Образование такой структуры создает предпосылки для возникновения максимально возможного расклинивающего давления при заданном содержании жидкости в материале гранулы. Такой механизм исключает образование полостей в теле гранулы, т.е. определяет образование монолитной структуры упорядоченных частиц порошка, связанных тонкими жидкостными прослойками. Получение такой структуры каким-либо иным способом весьма проблематично. Так при гранулировании материала продавливанием даже равномерно смоченного порошка через фильеры очень велика вероятность образования воздушных полостей в гранулах.

Другой особенностью гранулирования способом окатывания является возможность получения однородной упорядоченной структуры материала гранул при минимальном количестве связующего. Уменьшение содержания битума в асфальтовяжущем будет приводить к увеличению времени накатывания гранул, но не скажется на степени однородности материала гранул. Кроме того, если количество битума в системе превышает некоторое пороговое значение, то гранулы начинают слипаться друг с другом, образуя крупные агломераты. Этот процесс легко обнаруживается визуально и может быть остановлен добавлением небольшого количества сухого порошка. Таким образом, содержание связующего в гранулах нормируется самим процессом получения гранул и ограничен с одной стороны временем гранулирования, а с другой стороны, - агломерацией полученных гранул.

Третья особенность способа гранулирования окатыванием состоит в том, что появляется возможность предварительного равномерного распределения асфальтовяжущего в массе асфальтобетонной смеси. Это связано с тем, что при окатывании возможно создание оболочки асфальтовяжущего на частицах минеральной части асфальтобетонной смеси, т.е. песке и даже щебне. Такая оболочка обладает всеми свойствами структурированного асфальтовяжущего, описанными выше. Кроме того, в разогретом состоянии оболочка переходит в высокопластичное состояние, легко деформируется при прессовании, перераспределяясь в массе уплотняемого асфальтобетона, заполняя полости между зернами минеральной части смеси. Все это снижает жесткость требований по гранулометрическому составу асфальтобетонной смеси и создает предпосылки к получению практически монолитного асфальтобетона при минимальном содержании битума.

Таким образом, применение способа окатывания при получении гранулированного асфальтовяжущего позволяет:

- получить однородную структуру асфальтовяжущего с равномерным распределением битума в массе минерального порошка при минимальном содержании битума;

- обеспечить упорядоченное расположение зерен порошка в структуре асфальтовяжущего, исключить образование воздушных полостей в гранулах;

- создать практически монолитную структуру асфальтобетона при снижении жесткости требований по гранулометрическому составу асфальтобетонной смеси.

Перечисленные факторы составляют основу предлагаемого изобретения, позволяющую достичь сформулированной цели, т.е. получить высокопрочный, водостойкий и долговечный асфальтобетон.

Пример получения асфальтобетонной смеси.

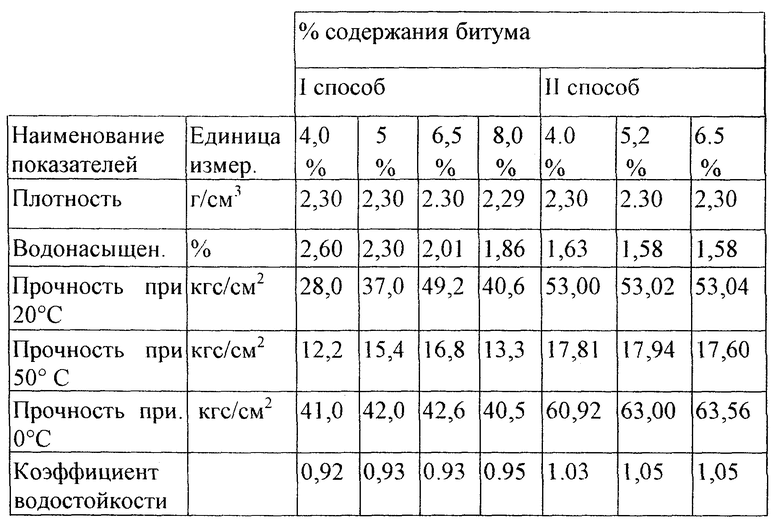

Производилось получение асфальтобетонной смеси, минеральная часть которой состояла из высевок щебня фракции 2-10 мм, песка и минерального порошка (доломитовая мука) в соотношении 1:2:1 массовых частей. Смеси приготавливались с различным содержанием битума. Исследовались два способа получения смеси. В первом способе производилось нагревание минеральных компонентов до 130oС, добавление битума, нагретого до той же температуры, и перемешивание в лабораторном асфальтосмесителе в течение 30 минут. Во втором способе проводилось гранулирование минерального порошка в присутствии битума в барабанном грануляторе при температуре 130oС. Полученные гранулы вводились в минеральную часть асфальтобетонной смеси, состоящую из щебня и песка с соотношением компонентов, как в первом способе, и дальнейшим перемешиванием в присутствии битума. Из полученных смесей формовались образцы асфальтобетона и проводились их испытания в соответствии с ГОСТ 9128-97.

Результаты испытаний приведены в таблице.

Рассмотренный пример иллюстрирует эффект структурирования асфальтовяжущего в асфальтобетоне. Как видно из данных таблицы, при реализации первого способа получения асфальтобетонной смеси имеется явная зависимость прочностных показателей асфальтобетона от содержания битума в системе. В области процентных содержаний битума от 4,0 до 6,5% наблюдается рост прочностных показателей, а при больших расходах битума - их падение. Во втором способе прочностные показатели при содержании битума 4,0-6,5% практически неизменны. При содержании битума более 6,5% начинается процесс агломерации гранул.

Полученный результат показывает на невозможность получения однородной смеси при малых содержаниях битума с использованием первого способа и подтверждает наличие такой возможности для второго способа. Приведенный пример свидетельствует о структурировании частиц минерального порошка при получении гранул способом окатывания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2008 |

|

RU2378210C1 |

| Способ получения гранулированного асфальтовяжущего на основе фосфогипса | 2018 |

|

RU2701007C1 |

| Способ получения холодной асфальтобетонной смеси на основе асфальтовой крошки | 2016 |

|

RU2623748C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ С ИСПОЛЬЗОВАНИЕМ ПРОДУКТОВ ПЕРЕРАБОТКИ СТАРОГО АСФАЛЬТОБЕТОНА | 2011 |

|

RU2467039C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2560364C2 |

| СПОСОБ УСТРОЙСТВА АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ | 2012 |

|

RU2505639C1 |

| Способ получения гранулированной асфальтобетонной смеси на основе дисперсных промышленных и бытовых отходов | 2021 |

|

RU2762177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ ИЗ ОТСЕВА ДРОБЛЕНИЯ ГРАНИТНОГО ЩЕБНЯ | 2016 |

|

RU2625353C1 |

| Способ приготовления асфальтобетонной смеси | 2023 |

|

RU2817010C1 |

| СПОСОБ УПРОЧНЕНИЯ АСФАЛЬТОВОГО ДОРОЖНОГО ПОКРЫТИЯ УГЛЕРОДНЫМ НАНОМАТЕРИАЛОМ | 2013 |

|

RU2515007C1 |

Изобретение относится к технологии изготовления асфальтобетонных смесей для строительства и ремонта дорожного покрытия, а также для производства изделий строительного назначения с повышенными требованиями к водостойкости и долговечности. Способ получения асфальтобетонной смеси заключается в приготовлении асфальтовяжущего, содержащего минеральный порошок и битум, окатыванием и последующем введении гранулированного асфальтовяжущего в разогретую крупнодисперсную минеральную часть смеси с битумом и перемешивание, причем содержание битума в асфальтобетонной смеси не превышает 6,5%. Технический результат: высокая прочность, водостойкость и долговечность при пониженном содержании битума в смеси. 1 табл.

Способ получения асфальтобетонной смеси, включающий приготовление гранулированного асфальтовяжущего, содержащего минеральный порошок и битум, и последующее введение гранулированного асфальтовяжущего в разогретую крупнодисперсную минеральную часть смеси с битумом и перемешивание, отличающийся тем, что приготовление гранулированного асфальтовяжущего осуществляют окатыванием, причем содержание битума в асфальтобетонной смеси не превышает 6,5%.

| МЕДВЕДЕВ Н.В | |||

| Опыт использования гранулированного асфальтовяжущего в Мордовии | |||

| Труды СоюзДорНии | |||

| Вып | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

| Способ приготовления асфальто- бЕТОННОй СМЕСи | 1979 |

|

SU833729A1 |

| SU 223654 А, 14.11.1968 | |||

| Способ гранулирования минеральных пигментов | 1974 |

|

SU633591A1 |

| US 5382348 A, 17.01.1995 | |||

| GB 1408865 A, 08.10.1975 | |||

| Линия для изготовления литейных форм | 1984 |

|

SU1202705A1 |

| Устройство для перекрытия кольцевого пространства скважины | 1975 |

|

SU545740A1 |

Авторы

Даты

2002-05-10—Публикация

2000-03-06—Подача