Предлагаемое изобретение относится к производству древесного угля из формованных отходов лесной вырубки и деревопереработки: опилок, стружки, коры, щепы, древесной муки, горбыля, а также не сортовой древесины - веток, баланса и маломера.

Полученный древесный уголь может быть использован как экологичное высококалорийное топливо в бытовых нуждах, а также как восстановитель для химической, металлургической, электродной и т.п. промышленности. Высокая химическая чистота получаемого угля позволяет рекомендовать его для использования в косметической и фармацевтической отраслях.

В настоящее время набирает популярность технология пиролиза опилок. Самой перспективной является технология пиролиза брикетированного сырья. Уровень теплотворности брикетов из измельченных древесных отходов соизмерим с теплотворностью каменного угля: 19 МДж/кг и 22 МДж/кг, соответственно. Также важно, что в процессе сжигания древесных брикетов образуется очень малый объем золы и газа СО2.

Предлагаемый производственный Комплекс (название сокращено для простоты изложения) реализует технологию быстрого низкотемпературного термостабилизированного пиролиза брикетов из измельченных древесных отходов. Данная технология является довольно распространенной разновидностью пиролиза, в ходе которой тепловая энергия подводится к пиролизуемому материалу на высокой скорости. Термостабилизированный низкотемпературный пиролиз осуществляют при температуре не более 400°С без доступа кислорода.

Для термостабилизированного пиролиза лесоматериалов необходимо выделить ряд важных особенностей:

• возможность формирования замкнутого непрерывно текущего технологического производственного процесса;

• значительную «чистоту» конечных продуктов пиролиза, которая достигается вследствие отсутствия стадии осмоления;

• низкую энергоемкость подобного процесса по сравнению с прочими видами пиролиза;

• выделяется большое количество тепловой энергии, так как экзотермические реакции при быстром термостабилизированном пиролизе превосходят эндотермические.

В целом, технологии пиролиза древесины довольно разнообразны и реализуются в промышленности на различных технологических аппаратах. Тем не менее, большая часть применяемых в мировой практике аппаратов полностью устарела и не отвечает всем современным требованиям, а также не реализуются в полной мере указанные выше особенности пиролиза.

Примером технологии производства топливных брикетов из измельченной древесины, прошедшей предварительную термообработку, является технология по патенту US №2003/0221363 «Способы и устройства для производства топливных брикетов из торрефицированной биомассы» (C10L 5/06, приоритет - 21.05.2002 г.). Согласно формуле изобретения авторы заявляют две принципиальные схемы производства, а именно:

• по первому варианту в схему включаются следующие стадии:

- нагревание биомассы до температуры 150÷300°С, предпочтительно 200÷280°С;

- уплотнение биомассы с получением или гранул, или пеллет, или, так называемых, «евродров».

• по второму варианту в схему включаются следующие стадии:

- предварительная сушка биомассы;

- измельчение до размера, приемлемого для конкретно выбранного устройства формования;

- нагревание биомассы до температуры 150÷300°С, предпочтительно 200÷280°C;

- уплотнение биомассы с получением или гранул, или пеллет, или, так называемых, «евродров».

Для реализации указанных схем авторы предлагают осуществлять подбор известного технологического оборудования для каждого конкретного производства, исходя из задач и возможностей производителя: нагревающие аппараты - шнековые печи, печи с псевдоожиженным слоем, вращающиеся печи и т.п.; прессующие аппараты - грануляторы, экструдеры и т.п.

Реализация обеих схем производства предусматривает сжигание возвратных газов торрефикации (низкотемпературного терморазложения) для ведения основного процесса термообработки, в данном случае торрефикации. Как показано авторами на фиг. 3 нагревательное устройство торрефикации снабжено двумя горелками: первая - работающая на топливных газах и, как правило, предназначенная для запуска печи; вторая - работающая на возвратных газах торрефикации и предназначенная для ведения процесса торрефикации в стабильном рабочем режиме.

Решение по указанному выше патенту нельзя считать технически грамотным решением по главному недостатку: для производства качественных брикетов (по механической прочности, влагостойкости и т.п.) не реализуется в полной мере уникальное природное свойство растительного сырья - наличие склеивающих органических веществ: лигнина, целлюлозы и т.п. При температуре 200÷280°С происходит необратимый процесс их разложения, что затрудняет последующее формирование прочных гранул, пеллет или брикетов.

Наиболее близким к заявляемому решению по технической сущности, как в отношении достигаемой цели, так и в отношении технологических приемов ее достижения, является изобретение по Евразийской заявке №201300619 «Система для получения гранулированного термически обработанного биотоплива» (C10L 5/44, заявитель: Тамбовский государственный технический университет, дата подачи заявки - 2013.04.26). Данная заявка выбрана за прототип.

Согласно прототипу промышленная система для получения термически обработанного формованного топлива из биомассы, в целом, включает традиционные для данной области технологические приемы, реализуемые на соответствующих известных технологических устройствах.

В отношении технологических устройств Система включает:

• устройство для сушки биомассы, например барабанную сушилку;

• устройство для подготовки биомассы к гранулированию, например молотковую дробилку;

• устройство для гранулирования биомассы, которое может быть выполнено, например, в виде пресса с матрицей, снабженной фильерами определенного диаметра и длины, и роллерами, которые прокатываются по матрице и проталкивают биомассу через фильеры матрицы и, при этом, сжимают ее до такой степени, что формируются гранулы необходимого диаметра и плотности;

• устройство для охлаждения гранул, например, в виде наклонных лотков, по которым охлаждаемый материал движется навстречу потоку охлаждающего воздуха. Данное устройство в технологической нитке устанавливается как за гранулятором, так и за реактором для термообработки гранул;

• устройство для отделения мелких частиц, например грохот. Данное устройство устанавливают за каждым устройством для охлаждения гранул. При этом мелкие частицы, собираемые в коробе под грохотом, могут быть возвращены с помощью пневмотранспорта в устройство гранулирования для повторного гранулирования;

• реактор для термической обработки гранулированной биомассы выполнен в виде вертикальной многосекционной печи, в которой перемещение биомассы осуществляется с помощью горизонтальных лопастей мешалки, установленных на вертикальном валу по продольной оси реактора. Реактор обогревается промежуточным теплоносителем, например, термомаслом, в свою очередь нагреваемым в печи для производства тепловой энергии, необходимой для термической обработки гранул. В реакторе происходит отжиг гранул, то есть удаление влаги, частичное удаление кислорода и водорода;

• печь для производства тепловой энергии для термической обработки гранулированной биомассы, выполненная, например, в виде котла, в котором происходит нагрев высокотемпературного теплоносителя, например, термомасла, используемого для непрямого обогрева реактора.

В отношении технологических приемов Система по прототипу включает:

• снижение влаги в исходном сырье сушкой;

• измельчение высушенной биомассы;

• формирование биомассы в виде кубических или цилиндрических гранул. Для исключения просыпания измельченной биомассы через фильеры без уплотнения, влажность поступающей в пресс биомассы должна быть не менее 8% и не более 14%. В случае поступления биомассы с очень низкой влажностью (менее 8%) ее увлажняют, вводя в специальное устройство пресса воду или водяной пар;

• охлаждение гранул с температурой 100÷110°С до 45÷50°С после гранулирования и охлаждение термически обработанных гранул с температурой 150÷300°С до 45÷50°С после низкотемпературного пиролиза;

• грохочение как термообработанных гранул, так и гранул до термообработки;

• термическую обработку гранул в реакторе, заключающуюся в низкотемпературном пиролизе при температуре 150÷300°С, предпочтительнее 200÷280°С.

Система по прототипу имеет ряд существенных недостатков как с точки зрения технологичности применяемых производственных аппаратов, так и с точки зрения их энергетической эффективности, а значит энергоэффективности Системы в целом. При этом, ассортимент товарной продукции ограничивается выпуском только мелких гранул, что, например, в бытовом потреблении пользуется меньшим спросом, чем «евродрова».

Основные недостатки Системы обусловлены, прежде всего, использованием технологических аппаратов полностью устаревших и не отвечающих всем современным требованиям: это и барабанная сушилка и вертикальный многосекционный реактор. Именно использование, в качестве основных, данных устаревших технологических аппаратов является причиной разработки энергоемкой, технологически несовершенной, низкопроизводительной промышленной линии (Системы) по прототипу.

Рассмотрим недостатки Системы по конкретным производственным переделам:

• барабанная печь в качестве устройства для сушки:

- накладываются жесткие требования по крупности подаваемой на сушку измельченной древесины. Это связано с тем, что при сушке опилок целевой, с точки зрения гранулирования, крупности - не более 4 мм, нарушается кинетика газового теплоносителя в рабочем пространстве барабанной печи из-за образования устойчивой дисперсной взвеси, препятствующей эффективной теплопередаче. Поэтому традиционно при производстве гранул сушат опилки более крупной фракции с последующим их доизмельчением. Размолоспособность опилок напрямую зависит от их влажности, поэтому, как правило, опилки пересушивают до влажности менее 8%, что вызывает необходимость дополнительного увлажнения измельченных опилок перед прессованием на грануляторе, который эффективно работает в интервале влажности 8÷14%, как отмечалось выше;

• реактор для термической обработки гранулированной биомассы в виде вертикальной многосекционной печи:

- низкотемпературный пиролиз осуществляется в динамичном режиме пересыпания гранул сверху вниз из секции в секцию. Механическая прочность гранул при этом может снижаться, соответственно из реактора выходят как товарные гранулы, так и древесная мелочь разрушившихся гранул. Эта пиролизованная мелочь возвращается на гранулирование, что в дальнейшем отрицательно сказывается на качестве получаемых гранул в части их механической прочности;

- реактор обогревается промежуточным теплоносителем, нагреваемым в отдельной печи, что является дополнительной расходной статьей в энергобалансе Системы в целом;

- реактор работает в режиме непрямого обогрева рабочего объема. Известно, что конвективная передача энергии является менее эффективной и интенсивной;

• в процессе гранулирования биомассы, прошедшей сушку в барабанной печи, образуется некоторое количество просыпи, которую необходимо отделять перед пиролизом. Для этого гранулы охлаждают с температуры 100÷110°С до 45÷50°С и направляют на грохот. Теряемое при этом тепло является дополнительной непроизводительной энергетической статьей расхода.

Таким образом, «Система для получения гранулированного термически обработанного биотоплива» по прототипу имеет существенные недостатки:

- низкие технологические показатели по отдельным переделам и, соответственно, по Системе в целом;

- высокие показатели энергопотребления по отдельным переделам и, соответственно, по Системе в целом;

- наличие значительного количества вспомогательного технологического оборудования, в том числе котла для нагрева высокотемпературного теплоносителя, например, термомасла, используемого для непрямого обогрева реактора;

- ограничение ассортимента получаемого топлива в плане геометрических размеров. Как правило, гранулы цилиндрической формы с диаметром от 4 до 10 мм и длиной от 1 до 5÷5,5 см.

Технической задачей предлагаемого изобретения является создание современного промышленного комплекса для производства древесного угля, оснащенного прогрессивным высокоэффективным оригинальным технологическим оборудованием и обеспечивающего реализацию безотходного способа термостабилизированного низкотемпературного пиролиза брикетов из древесных отходов. Данный Комплекс отличается высокой технологичностью и низкой энергоемкостью. Снижение энергопотребления обеспечивается за счет сжигания технологических газов пиролиза, а также закольцовки отходящих газов сушки. При этом, предлагаемый к рассмотрению Комплекс максимально прост в аппаратурном оформлении, в части вспомогательного оборудования, и может быть создан на любой промышленной площадке, в том числе и непосредственно на участках лесоразработки. Данный Комплекс, преимущественно, ориентирован на получение более габаритных переугленных брикетов, так называемых «евродров» (с диаметром до 8÷10 см и длиной до 70÷80 см), что не исключает, в случае необходимости, и возможность производства гранул.

Технический результат, достигаемый при использовании предлагаемого Комплекса, заключается в том, что решается проблема эффективного формования прочных брикетов (преимущественно крупногабаритных), которые в процессе дальнейшего быстрого низкотемпературного пиролиза не только не подвержены разрушению, но значительно повышают свою механическую прочность, сохраняя геометрию брикета с момента его получения до сжигания у потребителя. Получаемые брикеты отличаются высокими потребительскими свойствами: экологичностью, высокой теплотворностью, а, с точки зрения хранения и транспортировки, гидрофобностью и высокой механической прочностью.

Технический результат достигается тем, что в промышленном комплексе для производства древесного угля из брикетированных древесных отходов, включающем участок подготовки теплоносителя, участок подготовки измельченных древесных отходов, участок сушки древесины, оснащенный устройством для сушки, участок брикетирования, участок низкотемпературного пиролиза, участок подготовки газообразного теплоносителя выполнен в виде комплексного теплогенератора, снабженного топочной камерой для получения топочных газов, узлом сжигания утилизированных пиролизных газов, а также узлом ввода в генерируемый теплоноситель, по крайней мере, части парогазовой смеси с низким содержанием кислорода и повышенным содержанием пара, возвращенной с участка сушки; участок подготовки измельченных древесных отходов, расположенный перед участком сушки, включает, по меньшей мере, один приемный бункер исходного сырья, дробильно-размольное оборудование, по крайней мере, один бункер-накопитель, размещенный перед впускным каналом сушильного устройства и снабженный питателем-дозатором; участок сушки древесины оснащен сушильным устройством, работающим в режиме совместной циркуляции во взвешенном состоянии парогазового теплоносителя и измельченной древесины в пределах рабочей зоны, выполненной в виде закольцованного канала, при этом, сушильное устройство включает узел ввода частиц древесины, узел ввода теплоносителя с низким содержанием кислорода, узел выводы частиц древесины парогазовым потоком, выполненный с возможностью полного вывода частиц, а также полного или частичного их возврата на дополнительный цикл сушки, причем узел вывода выполнен с возможностью предотвращения проникновения кислорода в рабочую зону сушильного устройства; участок для разделения смешанного потока, выходящего из сушильного устройства, на парогазовую смесь и измельченную древесину выполнен с возможностью рекуперации, по меньшей мере, части парогазовой смеси в комплексном теплогенераторе участка подготовки газообразного теплоносителя и включает, по меньшей мере, один циклон и один приемный бункер, размещенные ниже по потоку относительно сушильного устройства, причем трубопровод перед циклоном снабжен устройством для регулирования целевой влажности частиц древесины путем конденсации влаги из парогазового потока; участок разделения также включает дымовую трубу для рассеивания, по меньшее мере, части отходящих газов сушки, снабженную регулировочными вентилями и/или заслонками, причем их позиционирование обеспечивает такой уровень давления внутри комплекса, который подавляет просачивание кислорода в систему, но при этом позволяет, по меньшей мере, части отходящих газов выходить из системы; участок брикетирования оснащен, по меньшей мере, одним прессом, предпочтительно, экструзионного типа; участок низкотемпературного пиролиза, работающий в термостабилизированном режиме, оснащен, по меньшей мере, двумя устройствами для получения древесного угля, каждое из которых включает термоизолированный корпус с системой газоходов, причем рабочая зона каждого устройства выполнена в виде закольцованного канала, снабженного газопроницаемым рекуператором, установленным внутри закольцованного канала, жаростойким вентилятором и поворотным шибером, при этом система газоходов выполнена с возможностью транспортировки пиролизных газов в комплексный теплогенератор участка подготовки газообразного теплоносителя, а также участок пиролиза снабжен выемными устройствами для загрузки-выгрузки брикетов. При этом, устройство для регулирования целевой влажности частиц древесины путем конденсации влаги из парогазового потока может быть выполнено в виде подвижной муфты, установленной соосно на трубопроводе с возможностью перемещения вдоль трубопровода, или в виде откидной полумуфты, установленной соосно на трубопроводе с возможностью перемещения относительно оси трубопровода как в продольном, так и поперечном направлениях. К тому же, комплекс оснащен системами настройки и управления технологическими процессами сушки, брикетирования, пиролиза, подготовки теплоносителя, подготовки древесного сырья. Так же комплекс оснащен термоизоляцией, при этом, часть трубопровода перед циклоном на участке для разделения смешанного потока выполнена с возможностью регулирования степени термоизоляции.

Техническая сущность предлагаемого технического решения заключается в следующем.

В Комплексе в качестве основных технологических аппаратов, обеспечивающих достижение заявленного технического результата, используются аппараты авторской разработки, позволяющие целенаправленно и максимально реализовать природные физико-химические свойства древесины для получения высококачественного брикетированного угля с минимальными капитальными, энергетическими, трудовыми затратами:

• первый аппарат - сушильное устройство (патент №2596683 «Комплекс для непрерывной термообработки твердых мелких частиц, преимущественно дисперсных древесных материалов, и способы термообработки, реализуемые с помощью данного комплекса»). В данном аппарате происходят значительные физико-химические преобразования измельченной древесины: опилки не только интенсивно теряют влагу, но и доизмельчаются и активируются, то есть максимально подготавливаются к последующему прессованию. Производительность эксплуатируемого в настоящее время сушильного устройства - более 3 т/час по сухому продукту; в случае необходимости производительность может быть увеличена.

• второй аппарат - печь пиролиза (патент RU №2628602 «Устройство для получения древесного угля»). В данной печи осуществляют термостабилизированный низкотемпературный пиролиз древесных брикетов в режиме быстрого пиролиза (4÷5 часов). В предлагаемом для патентования промышленном Комплексе устройство для получения древесного угля работает в непрерывном режиме с периодической загрузкой-выгрузкой заменяемых выемных устройств, в которых брикеты расположены стационарно и пространственно разнесены таким образом, что пиролиз всех брикетов протекает равномерно и равнозначно при температуре не более 400°С, предпочтительно 330÷380°С. В динамике находится теплоноситель в виде образующихся пиролизных газов, закольцованное движение которых в пределах печи обеспечивается газопроницаемым рекуператором.

Создание и использование указанных выше технологических аппаратов позволило автору разработать высокоэффективный, высокопроизводительный промышленный Комплекс для производства древесного угля с высокими потребительскими свойствами. В данном Комплексе стало возможным максимально снизить энергетические затраты за счет использования энергии образующихся пиролизных газов и, по меньшей мере, части парогазовой фазы сушки. В целом Комплекс работает в закольцованном энергетическом режиме.

Известно, что с технологической точки зрения термопреобразование исходной измельченной древесины (биомассы) в брикетированный древесный уголь включает ряд последовательных производственных переделов, обеспечивающих поэтапное физико-химическое превращение исходной сырой дисперсной биомассы в угольные брикеты:

• первый этап - нереакционный этап твердой фазы (исходной биомассы), включающий нагрев и сушку с получением биомассы с повышенным энергетическим потенциалом (активированной биомассы) и парогазовой фазы;

• второй этап - первый реакционный этап твердой фазы с получением брикетированной биомассы с повышенной плотностью (≥1 г/см3);

• третий этап - второй реакционный этап твердой фазы, непосредственно пиролиз твердой фазы, с получением древесного угля и газообразной пиролизной фазы;

• четвертый этап - непосредственное сжигание газообразной пиролизной фазы.

В предлагаемом комплексе отдельные этапы термопреобразования исходной измельченной древесины пространственно разнесены по различным производственным агрегатам отдельных технологических участков:

- первый этап реализуется на участке сушки во взвешенном состоянии в циркуляционном режиме в сушильном устройстве авторской конструкции;

- второй этап реализуется на участке брикетирования с применением экструзеров;

- третий этап реализуется в печах пиролиза авторской конструкции;

- четвертый этап реализуется на участке подготовки газообразного теплоносителя.

Согласно предлагаемому техническому решению производство древесного угля осуществляют способом термостабилизированного низкотемпературного пиролиза брикетированной биомассы с низким содержанием влаги (не более 8%) при температуре не более 400°С без доступа кислорода. В результате образуется твердый углеродистый остаток в виде угольного брикета с механической прочностью, соответствующей требованиям долгосрочного хранения и транспортировки, даже в условиях повышенной атмосферной влажности, а так же образуется пиролизный газ. Для предлагаемого Комплекса характерны максимальный выход твердого остатка до 40% и выход пиролизного газа с минимальной степенью разбавления, а значит с максимальной теплотой сгорания в горелках комплексного теплогенератора. Также образующийся пиролизный газ почти не содержит смолы и горит синим пламенем: отсутствие смолистых веществ является гарантией стабильной работы газовых горелок. К тому же, как отмечалось выше, термостабилизированный низкотемпературный пиролиз позволяет избежать процесса осмоления биомассы, что позволяет достичь максимального выхода древесного угля.

Известно, что при пиролизе 1 м3 древесины образуется 75÷90 м3 неконденсирующихся газов приблизительно следующего состава:

• диоксид углерода СО2 (примерно 45÷55%),

• оксид углерода СО (28÷32%),

• водород Н2 (1÷2%),

• метан СН4 (8÷21%),

• другие углеводороды (1,5÷3,0%).

Теплота сгорания газообразных продуктов колеблется в диапазоне величин от 3,05 до 15,2 МДж/м3.

Принимая во внимание временной лаг в выделении той или иной составляющей части пиролизных газов, характеризующихся различной теплотворностью, автор предлагает оснащать Комплекс, по меньшей мере, двумя печами пиролиза, что выравнивает во времени теплотворность пиролизных газов, поступающих на сжигание. Оптимальное количество пиролизеров рассчитывается для каждого конкретного завода, исходя из его проектной производительности.

Известно, что выход угля можно значительно повысить, если пиролиз вести с катализаторами, для чего пропитать древесину их водными растворами. Особенно эффективными, из известных в настоящее время, являются кислотно-перекисный катализатор (например, 2,5% серной кислоты и 0,2% перекиси водорода от массы древесины) и диаммоний-фосфат. Катализатор позволяет значительно снизить температуру термораспада древесины, в несколько раз повысить скорость этого процесса и увеличить в 1,3-1,5 раза выход угля. Катализатором может быть также жирная кислота, сложный эфир или триглицерид. В предлагаемом Комплексе без применения катализаторов достигаются показатели выхода древесного угля, превосходящие известные показатели с использованием катализаторов. Высокий выход древесного угля обусловлен, во-первых, активацией древесины в сушильном устройстве, а, во-вторых, тем, что экзотермический термораспад подготовленной таким образом брикетированной древесины активно протекает уже при достижении температуры 230°С в условиях термостабилизированного пиролиза.

Таким образом, используя для проведения сравнительного анализа заявляемого решения и решения по прототипу, выше приведенную информацию раздела описания «Анализ и критика прототипа» (Евразийская заявка №201300619 «Система для получения гранулированного термически обработанного биотоплива» с указанием существенных недостатков Системы, как в части конструктивного решения, так и в части технологических недоработок, являющихся следствием конструктивного решения), а также раздела «техническая сущность предлагаемого технического решения», можно объективно и доказательно сделать вывод о соответствии заявляемого решения критерию патентоспособности «новизна».

В результате поиска по патентной и другим техническим источникам информации не выявлены технические решения, характеризующиеся аналогичной с предлагаемым решением совокупностью признаков, обеспечивающих достижение аналогичных результатов при их реализации, что позволяет сделать вывод о соответствии предлагаемого технического решения критерию патентоспособности «изобретательский уровень». Отличительные признаки, указанные в формуле изобретения, явно не следуют из современного уровня техники, что также свидетельствует о соответствии критерию патентоспособности «изобретательский уровень».

В заявляемом техническом решении промышленного комплекса для производства древесного угля новая совокупность известных и неизвестных признаков, отличающаяся как технической сущностью признаков, так и их последовательностью и взаимосвязью, обеспечивает достижение технического результата более высокого, по сравнению с известными, уровня.

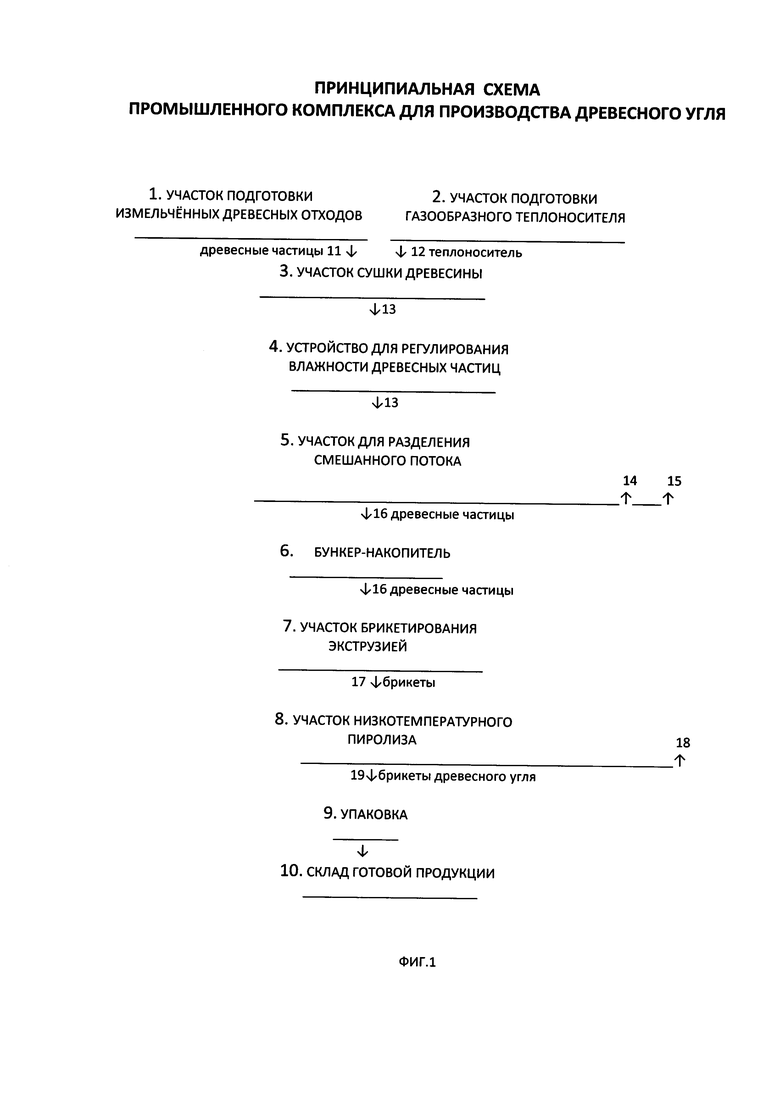

На фиг. 1 изображена принципиальная схема промышленного комплекса для производства древесного угля.

Комплекс, представленный на фиг. 1 - это лишь один из наиболее предпочтительных вариантов компоновки предлагаемого решения, но возможно и какое-то другое проектное решение Комплекса для достижения заявленного технического результата. Обязательным требованием реализации изобретения является использование в Комплексе авторских тепловых агрегатов (закольцованного сушильного устройства; печи низкотемпературного пиролиза, оснащенной мощным газопроницаемым рекуператором), а также замкнутой системы утилизации технологических газов.

Согласно фиг. 1, Комплекс включает: участок подготовки измельченных древесных отходов 1, оснащенный приемным, дробильно-размольным, дозирующим оборудованием; участок подготовки газообразного теплоносителя 2, оснащенный комплексным теплогенератором; участок сушки древесины 3, оснащенный устройством для сушки закольцованного типа; устройство для регулирования целевой влажности древесных частиц 4, конструктивное выполнение которого может быть весьма разнообразным (несколько вариантов выполнения приведены в зависимых пунктах формулы изобретения п. 2, 3); участок 5 для разделения смешанного потока, оснащенный, по меньшей мере, одним циклоном; бункер-накопитель 6; участок брикетирования экструзией 7; участок низкотемпературного пиролиза 8, оснащенный, по меньшей мере, двумя печами низкотемпературного пиролиза; участок упаковки 9, на котором используется оригинальная, легко различимая для потребителя форма упаковки; склад готовой продукции 10.

Представленный на фиг. 1 промышленный комплекс (принципиальная схема) работает следующим образом.

Исходное сырье (отходы лесной вырубки и/или деревопереработки: опилки, стружка, кора, щепа, древесная мука, горбыль, а также не сортовая древесина - ветки, баланс и маломер) поступает на участок 1 подготовки измельченной древесины, где получают древесные частицы 11. В зависимости от качества поступивших на переработку отходов задействуется то или иное дробильно-размольное оборудование, причем требование к размеру древесных частиц 11 сводится лишь к контролю допустимой максимальной крупности - не более 5 мм. При этом, фракционный состав по крупности в пределах до 5 мм не контролируется, так как используемое сушильное устройство нивелирует исходные колебания в условиях динамичного взвешенного закольцованного теплового потока. Участок 1 содержит, по меньшей мере, один приемный бункер с подводящей исходное сырье линией. Из приемного бункера транспортной линией, снабженной питателем-дозатором, древесные частицы 11 подают в сушильное устройство участка 3, выполненное в виде закольцованного канала, предпочтительно с круглым поперечным сечением, одинаковым по всей длине канала.

Участок 2 подготовки газообразного теплоносителя оснащен комплексным теплогенератором, работающим как на газообразном, так и твердом топливе. При выходе Комплекса на рабочий режим, теплогенератор вырабатывает технологическое тепло, направляемое в устройство сушки участка 3, практически в полном объеме за счет утилизации технологических газов, образующихся в процессе производства брикетов. Динамичные технологические газовые потоки, образующиеся в процессе производства брикетов (пиролизные газы, парогазовая фаза сушильного устройства), закольцованы на комплексный теплогенератор участка 2. На выходе из теплогенератора получают теплоноситель 12, направляемый в сушильное устройство в идеально подготовленном для этого состоянии: по температуре, низкому содержанию кислорода, высокому содержанию пара. Причем, утилизация именно парогазовой фазы 15 помимо энергетического выигрыша, дает возможность снизить содержание кислорода, повысить содержание пара в теплоносителе, направляемом на сушку. Пиролизный газ 18, образующийся на участке 8 низкотемпературного пиролиза, направляют на сжигание в комплексный теплогенератор, что позволяет, практически полностью, обеспечить тепловые технологические потребности производства. Таким образом, утилизация в комплексном теплогенераторе отходящих технологических газов: во-первых, обеспечивает эффективную подготовку древесных частиц на участке 3, во-вторых, позволяет максимально снизить энергоемкость производства в целом.

Древесные частицы 11 и теплоноситель 12 направляют на участок 3 в сушильное устройство авторской разработки. Закольцованное сушильное устройство работает в режиме повторяющихся в пределах рабочего канала циклов, что обеспечивается наличием вентиляторов высокой мощности и узла возврата сырья для повторной термообработки, установленными внутри рабочего канала. Узел возврата выполнен с возможностью регулирования объема повторно циркулирующего в канале потока.

Из сушильного устройства смешанный поток 13, состоящий из высушенных древесных частиц и парогазовой фазы, во взвешенном состоянии направляют в транспортную линию, оснащенную устройством 4 для регулирования конечной влажности древесных частиц. Конструктивное решение данного устройства может быть разнообразным: например, может быть выполнено в соответствии с п. 2 или п. 3 формулы изобретения. Единственное требование к данному устройству носит технологический характер, а именно: в устройстве должна реализовываться, в той или иной степени в зависимости от конкретных требований, конденсация части пара из парогазовой фазы для достижения целевой заданной влажности древесных частиц 16. Данное устройство 4 должно быть динамичным, просто и оперативно изменяющим степень термоизоляции участка транспортной линии, на котором данной устройство установлено.

Смешанный поток 13 после корректировки влажности древесных частиц с применением устройства 4 направляют на участок 5 его разделения. Участок 5 оснащен, по меньшей мере, одним циклоном, выполненным с возможностью разделения парогазовой фазы на два потока. Один поток 14 направляют через дымовую трубу в атмосферу, а второй 15 возвращают на участок подготовки газообразного теплоносителя.

На схеме, представленной на фиг. 1, твердую фазу в виде древесных частиц 16 из циклона участка 5 направляют в бункер-накопитель 6, а затем на участок брикетирования 7. На практике, в зависимости от конкретной производственной ситуации, могут реализовываться несколько вариантов доставки древесных частиц 16 в экструдеры участка 7, а именно: - из циклона участка 5 в бункер-накопитель 6 (как показано на фиг. 1); - из циклона участка 5 непосредственно в экструдеры участка 7 (на фиг. 1 не показано); - из циклона подача части древесных частиц 16 в бункер-накопитель 6, а части - непосредственно в экструдеры участка 7 (на фиг. 1 не показано).

Участок брикетирования 7 оснащен, по меньшей мере, одним прессом, предпочтительно экструзионного типа. Количество прессов в Комплексе определяется проектной мощностью предприятия. Полученные брикеты 17 более технологично направлять непосредственно на участок низкотемпературного пиролиза 8.

На данном участке 8 брикетами 17 заполняют заменяемые выемные устройства, в которых брикеты 17 подают в печи термостабилизированного низкотемпературного пиролиза авторской разработки. В предлагаемом для патентования промышленном Комплексе печь для получения древесного угля работает в непрерывном режиме с периодической загрузкой-выгрузкой заменяемых выемных устройств. Время пребывания одной партии брикетов в печи не превышает шести часов, как правило, 4÷5 часов. Оптимальную длительность пребывания брикетов в печи определяют визуальным контролем отходящих газов (по цвету отходящих газов). Получаемый пиролизный газ 18 направляют в комплексный теплогенератор участка 2.

После выгрузки из печи пиролиза переугленные брикеты 19 не требуют принудительного охлаждения. Это объясняется их устойчивой геометрической формой - формой пустотелого цилиндра. После естественного охлаждения брикетов до температуры окружающей среды, их направляют на участок упаковки 9, где упаковывают в оригинальную упаковку и направляют на склад 10 и/или потребителю.

В Комплексе на всех технологических нагревательных устройствах и транспортных линиях, по которым транспортируется теплоноситель, выполнена стационарная термоизоляция.

Выше описана работа заявляемого Комплекса с точки зрения технологической динамики твердого и газообразных продуктов с момента доставки на производство древесного сырья до получения целевого переугленного брикета 19.

Весьма актуален с экологической точки зрения тот факт, что предлагаемый производственный Комплекс работает в режиме безотходной технологии. Причем, безотходность реализуется как для твердой части исходного сырья, так и для образующихся в процессе производства технологических газов участка сушки и участка низкотемпературного пиролиза.

В настоящее время предлагаемый Комплекс для получения брикетированного древесного угля прошел полупромышленные испытания на различном исходном сырье. Испытания прошли успешно и доказали возможность адаптации Комплекса к любым древесным отходам без изменения технологической линии в целом.

Также испытания показали, что данный Комплекс значительно эффективнее в части энергетики по сравнению с известными.

Принимая во внимание простоту и надежность в изготовлении и эксплуатации, можно рекомендовать данный Комплекс для широкого внедрения в производство древесного угля.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГОЛЬНЫХ БРИКЕТОВ ИЗ БИОМАССЫ | 2023 |

|

RU2807761C1 |

| Установка для переработки растительного сырья в угольные брикеты | 2020 |

|

RU2732834C1 |

| Установка для переработки лигноцеллюлозных отходов в угольные брикеты | 2021 |

|

RU2771646C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЯ ИЗ МЯГКОЙ ДРЕВЕСИНЫ | 2022 |

|

RU2796342C1 |

| Высококалорийные топливные брикеты из композиционного материала на основе древесных отходов (варианты) | 2017 |

|

RU2653513C1 |

| Установка для получения биотоплива из березовой коры | 2018 |

|

RU2672246C1 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ТВЕРДЫХ МЕЛКИХ ЧАСТИЦ, ПРЕИМУЩЕСТВЕННО ДИСПЕРСНЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ, И СПОСОБЫ ТЕРМООБРАБОТКИ, РЕАЛИЗУЕМЫЕ С ПОМОЩЬЮ ДАННОГО КОМПЛЕКСА | 2015 |

|

RU2596683C1 |

| МОДУЛЬНАЯ ПИРОЛИЗНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2022 |

|

RU2784767C1 |

| Устройство для получения древесного угля | 2016 |

|

RU2628602C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ (ТБО) | 2014 |

|

RU2567861C1 |

Изобретение описывает промышленный комплекс для производства древесного угля из брикетированных древесных отходов, включающий участок подготовки теплоносителя, участок подготовки измельченных древесных отходов, участок сушки древесины, оснащенный устройством для сушки, участок брикетирования, участок низкотемпературного пиролиза, характеризующийся тем, что участок подготовки газообразного теплоносителя выполнен в виде комплексного теплогенератора, снабженного топочной камерой для получения топочных газов, узлом сжигания утилизированных пиролизных газов, а также узлом ввода в генерируемый теплоноситель по крайней мере части парогазовой смеси с низким содержанием кислорода и повышенным содержанием пара, возвращенной с участка сушки; участок подготовки измельченных древесных отходов, расположенный перед участком сушки, включает по меньшей мере один приемный бункер исходного сырья, дробильно-размольное оборудование, по крайней мере один бункер-накопитель, размещенный перед впускным каналом сушильного устройства и снабженный питателем-дозатором; участок сушки древесины оснащен сушильным устройством, работающим в режиме совместной циркуляции во взвешенном состоянии парогазового теплоносителя и измельченной древесины в пределах рабочей зоны, выполненной в виде закольцованного канала, при этом сушильное устройство включает узел ввода частиц древесины, узел ввода теплоносителя с низким содержанием кислорода, узел вывода частиц древесины парогазовым потоком, выполненный с возможностью полного вывода частиц, а также полного или частичного их возврата на дополнительный цикл сушки, причем узел вывода выполнен с возможностью предотвращения проникновения кислорода в рабочую зону сушильного устройства; участок для разделения смешанного потока, выходящего из сушильного устройства, на парогазовую смесь и измельченную древесину выполнен с возможностью рекуперации по меньшей мере части парогазовой смеси в комплексном теплогенераторе участка подготовки газообразного теплоносителя и включает по меньшей мере один циклон и один приемный бункер, размещенные ниже по потоку относительно сушильного устройства, причем трубопровод перед циклоном снабжен устройством для регулирования целевой влажности частиц древесины путем конденсации влаги из парогазового потока; участок разделения также включает дымовую трубу для рассеивания по меньшей мере части отходящих газов сушки, снабженную регулировочными вентилями и/или заслонками, причем их позиционирование обеспечивает такой уровень давления внутри комплекса, который подавляет просачивание кислорода в систему, но при этом позволяет по меньшей мере части отходящих газов выходить из системы; участок брикетирования оснащен по меньшей мере одним прессом предпочтительно экструзионного типа; участок низкотемпературного пиролиза, работающий в термостабилизированном режиме, оснащен по меньшей мере двумя устройствами для получения древесного угля, каждое из которых включает термоизолированный корпус с системой газоходов, причем рабочая зона каждого устройства выполнена в виде закольцованного канала, снабженного газопроницаемым рекуператором, установленным внутри закольцованного канала, жаростойким вентилятором и поворотным шибером, при этом система газоходов выполнена с возможностью транспортировки пиролизных газов в комплексный теплогенератор участка подготовки газообразного теплоносителя, а также участок пиролиза снабжен выемными устройствами для загрузки-выгрузки брикетов. Технический результат, достигаемый при использовании комплекса, заключается в том, что решается проблема эффективного формования прочных брикетов, которые в процессе дальнейшего быстрого низкотемпературного пиролиза не только не подвержены разрушению, но значительно повышают свою механическую прочность, сохраняя геометрию брикета с момента его получения до сжигания у потребителя. Получаемые брикеты отличаются высокими потребительскими свойствами: экологичностью, высокой теплотворностью, а с точки зрения хранения и транспортировки, гидрофобностью и высокой механической прочностью. 9 з.п. ф-лы, 1 ил.

1. Промышленный комплекс для производства древесного угля из брикетированных древесных отходов, включающий участок подготовки теплоносителя, участок подготовки измельченных древесных отходов, участок сушки древесины, оснащенный устройством для сушки, участок брикетирования, участок низкотемпературного пиролиза, отличающийся тем, что участок подготовки газообразного теплоносителя выполнен в виде комплексного теплогенератора, снабженного топочной камерой для получения топочных газов, узлом сжигания утилизированных пиролизных газов, а также узлом ввода в генерируемый теплоноситель по крайней мере части парогазовой смеси с низким содержанием кислорода и повышенным содержанием пара, возвращенной с участка сушки; участок подготовки измельченных древесных отходов, расположенный перед участком сушки, включает по меньшей мере один приемный бункер исходного сырья, дробильно-размольное оборудование, по крайней мере один бункер-накопитель, размещенный перед впускным каналом сушильного устройства и снабженный питателем-дозатором; участок сушки древесины оснащен сушильным устройством, работающим в режиме совместной циркуляции во взвешенном состоянии парогазового теплоносителя и измельченной древесины в пределах рабочей зоны, выполненной в виде закольцованного канала, при этом сушильное устройство включает узел ввода частиц древесины, узел ввода теплоносителя с низким содержанием кислорода, узел вывода частиц древесины парогазовым потоком, выполненный с возможностью полного вывода частиц, а также полного или частичного их возврата на дополнительный цикл сушки, причем узел вывода выполнен с возможностью предотвращения проникновения кислорода в рабочую зону сушильного устройства; участок для разделения смешанного потока, выходящего из сушильного устройства, на парогазовую смесь и измельченную древесину выполнен с возможностью рекуперации по меньшей мере части парогазовой смеси в комплексном теплогенераторе участка подготовки газообразного теплоносителя и включает по меньшей мере один циклон и один приемный бункер, размещенные ниже по потоку относительно сушильного устройства, причем трубопровод перед циклоном снабжен устройством для регулирования целевой влажности частиц древесины путем конденсации влаги из парогазового потока; участок разделения также включает дымовую трубу для рассеивания по меньшей мере части отходящих газов сушки, снабженную регулировочными вентилями и/или заслонками, причем их позиционирование обеспечивает такой уровень давления внутри комплекса, который подавляет просачивание кислорода в систему, но при этом позволяет по меньшей мере части отходящих газов выходить из системы; участок брикетирования оснащен по меньшей мере одним прессом предпочтительно экструзионного типа; участок низкотемпературного пиролиза, работающий в термостабилизированном режиме, оснащен по меньшей мере двумя устройствами для получения древесного угля, каждое из которых включает термоизолированный корпус с системой газоходов, причем рабочая зона каждого устройства выполнена в виде закольцованного канала, снабженного газопроницаемым рекуператором, установленным внутри закольцованного канала, жаростойким вентилятором и поворотным шибером, при этом система газоходов выполнена с возможностью транспортировки пиролизных газов в комплексный теплогенератор участка подготовки газообразного теплоносителя, а также участок пиролиза снабжен выемными устройствами для загрузки-выгрузки брикетов.

2. Промышленный комплекс для производства древесного угля из брикетированных древесных отходов по п. 1, отличающийся тем, что устройство для регулирования целевой влажности частиц древесины путем конденсации влаги из парогазового потока выполнено в виде подвижной муфты, установленной соосно на трубопроводе с возможностью перемещения вдоль трубопровода.

3. Промышленный комплекс для производства древесного угля из брикетированных древесных отходов по п. 1, отличающийся тем, что устройство для регулирования целевой влажности частиц древесины путем конденсации влаги из парогазового потока выполнено в виде откидной полумуфты, установленной соосно на трубопроводе с возможностью перемещения относительно оси трубопровода как в продольном, так и в поперечном направлениях.

4. Промышленный комплекс для производства древесного угля из брикетированных древесных отходов по п. 1, отличающийся тем, что участок сушки древесины оснащен системой настройки и управления технологическим процессом сушки, включающей регулировку температуры, содержания кислорода, влажности и объема теплоносителя, направляемого в сушильное устройство; регулировку объема и скорости подачи измельченных древесных отходов в сушильное устройство; регулировку скорости совместной циркуляции парогазового теплоносителя и измельченной древесины; регулировку уровня давления внутри сушильного устройства и регулировку времени пребывания циркулирующего потока взвешенных древесных частиц в закольцованном канале.

5. Промышленный комплекс для производства древесного угля из брикетированных древесных отходов по п. 1, отличающийся тем, что участок брикетирования оснащен системой настройки и управления технологическим процессом брикетирования, включающей регулировку влажности и температуры древесных частиц, направляемых на экструзию; регулировку температуры и скорости экструзии.

6. Промышленный комплекс для производства древесного угля из брикетированных древесных отходов по п. 1, отличающийся тем, что участок низкотемпературного пиролиза оснащен системой настройки и управления технологическим процессом термостабилизированного пиролиза, включающей регулировку температуры и скорости циркулирования пиролизных газов; регулировку объема пиролизных газов, направляемых на сжигание на участке подготовки газообразного теплоносителя.

7. Промышленный комплекс для производства древесного угля из брикетированных древесных отходов по п. 1, отличающийся тем, что участок подготовки газообразного теплоносителя оснащен системой настройки и управления технологическим процессом подготовки теплоносителя, включающей регулировку объема топочных газов; регулировку объема возвратного парогазового потока после сушки; регулировку работы горелок для сжигания пиролизных газов.

8. Промышленный комплекс для производства древесного угля из брикетированных древесных отходов по п. 1, отличающийся тем, что участок подготовки измельченных древесных отходов оснащен системой настройки и управления технологическим процессом подготовки древесного сырья, включающей регулировку и контроль крупности древесных частиц, подаваемых на сушку.

9. Промышленный комплекс для производства древесного угля из брикетированных древесных отходов по п. 1, отличающийся тем, что комплекс оснащен термоизоляцией.

10. Промышленный комплекс для производства древесного угля из брикетированных древесных отходов по п. 9, отличающийся тем, что часть трубопровода перед циклоном на участке для разделения смешанного потока выполнена с возможностью регулирования степени термоизоляции.

| ЕА 201300619 А1, 30.10.2013 | |||

| Станок для резания табака | 1926 |

|

SU6758A1 |

| СПОСОБ ПИРОЛИЗНОЙ УТИЛИЗАЦИИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И МУСОРОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659924C1 |

| US 8425633 B2, 23.04.2013 | |||

| CN 204417440 U, 24.06.2015 | |||

| ОТПРАВИТЕЛЬ ДЛЯ СИНХРОННОЙ ПЕРЕДАЧИ | 1928 |

|

SU23185A1 |

Авторы

Даты

2019-01-23—Публикация

2018-02-06—Подача