ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение относится в целом к системам технологических установок и, более конкретно, к регуляторам, обладающим возможностью приведения в действие контуров управления в полевых условиях.

УРОВЕНЬ ТЕХНИКИ

[0002] Описание предпосылок приведено в настоящем документе с целью общего представления контекста изобретения. Работа названных в настоящем документе авторов изобретения в той мере, в которой она описана в данном разделе предпосылок, а также аспекты описания, которые не могут быть иначе отнесены к известному уровню техники на момент подачи заявки, никоим образом не считаются и не подразумеваются в качестве известного уровня техники для настоящего изобретения.

[0003] Системы управления технологическим процессом, подобные тем, которые используются в химических, нефтеперерабатывающих или других технологических установках, обычно содержат один или более регуляторов технологического процесса, соединенных с обеспечением связи с одним или более полевых устройств через аналоговые, цифровые или комбинированные аналоговые/цифровые шины, или через беспроводную линию или сеть связи. Полевые устройства, которые могут представлять собой, например, клапаны, устройства позиционирования клапанов, переключатели и датчики (например, датчики температуры, давления, уровня и расхода), расположены в технологическом оборудовании и, как правило, выполняют функции управления физическими характеристиками или процессом, такими как открывание или закрывание клапанов, измерение параметров технологического процесса и т. п., для управления одним или более процессами, выполняемыми в технологической установке или системе. Интеллектуальные полевые устройства, такие как полевые устройства, соответствующие широко распространенному сетевому протоколу Fieldbus, также могут выполнять вычисления для управления, функции аварийной сигнализации и другие функции управления, обычно выполняемые в регуляторе. Регуляторы технологического процесса, которые, как правило, расположены в оборудовании установки, получают сигналы, указывающие данные измерений технологического процесса, выполняемых датчиками и/или полевыми устройствами, и/или другую информацию, относящуюся к полевым устройствам, и выполняют программу регулятора, которая запускает, например, различные модули управления, выполняющие решения по управлению технологическим процессом, на основе полученной информации, создает управляющие сигналы и осуществляет координацию с модулями или блоками управления, выполненными в полевых устройствах, таких как полевые устройства HART®, Wireless HART® и полевая шина FOUNDATION® Fieldbus. Модули управления в регуляторе отправляют управляющие сигналы по линиям или цепям связи к полевым устройствам, чтобы тем самым управлять работой по меньшей мере части технологической установки или системы.

[0004] Информация от полевых устройств и регулятора обычно доставляется через магистральную шину передачи данных к одному или более других аппаратных устройств, таких как рабочие станции оператора, персональные компьютеры или вычислительные устройства, архиваторы данных, генераторы отчетов, централизованные базы данных или другие централизованные административные вычислительные устройства, которые, как правило, расположены в пультах управления или других местах, вдали от неблагоприятных производственных условий. Каждое из этих аппаратных устройств, как правило, является централизованным на всей технологической установке или на части технологической установки. Данные аппаратные устройства выполняют программы, которые могут, например, обеспечивать оператору возможность выполнения функций по управлению технологическим процессом и/или работой технологической установки, таких как изменение параметров программы управления технологическим процессом, изменение работы модулей управления в регуляторах или полевых устройствах, наблюдение за текущим состоянием процесса, наблюдение за аварийными сигналами, создаваемыми полевыми устройствами и регуляторами, имитация операций технологического процесса с целью обучения персонала или проверки программного обеспечения для управления технологическим процессом, сохранение и обновление базы данных конфигурации и т. п. Магистральная шина передачи данных, используемая аппаратными устройствами, регуляторами и полевыми устройствами, может содержать проводной канал связи, беспроводный канал связи или комбинацию проводных и беспроводных каналов связи.

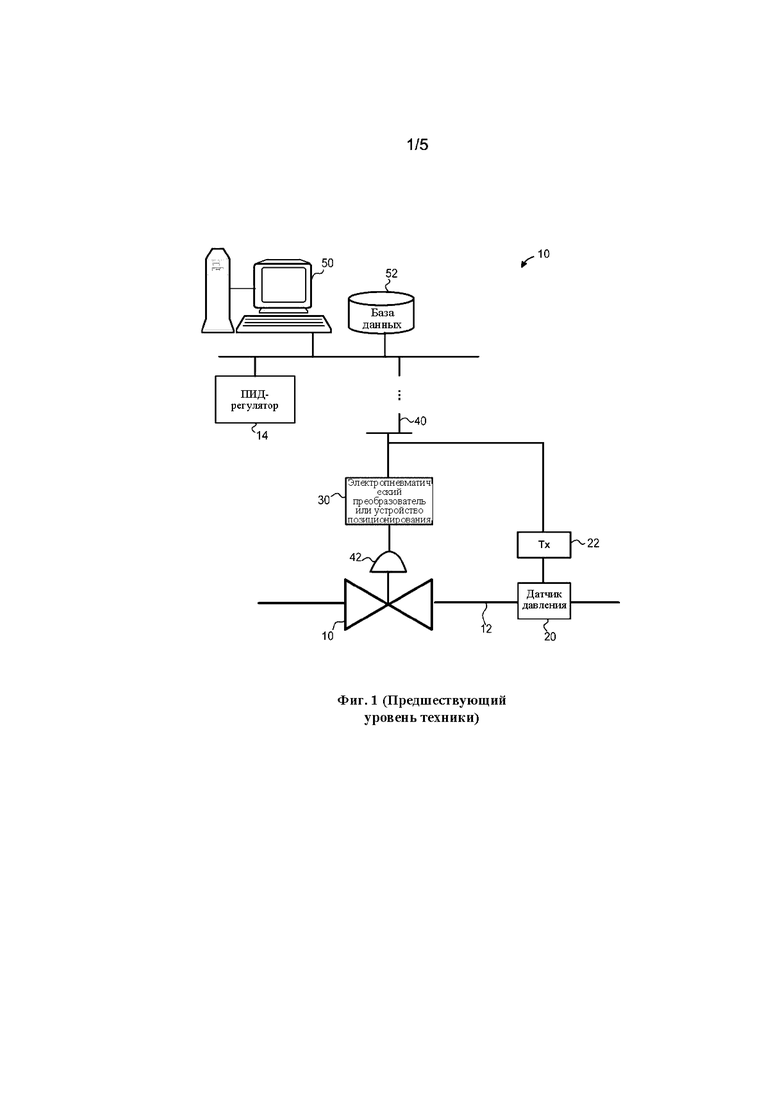

[0005] На Фиг. 1 показано типовую известную систему 10, в которой клапан 10 работает в трубопроводе 12, чтобы поддерживать определенный расход, давление или другой регулируемый параметр. Пропорционально-интегрально-дифференцирующий (ПИД) регулятор 14 выполняет пропорционально-интегрально-дифференцирующую (ПИД) логику для контура управления, который содержит клапан 10. С этой целью ПИД-регулятор 14 получает данные измерений от датчика 20 (в данном примере, датчик давления), которые передатчик 22 передает к ПИД-регулятору 14 через ряд линий 40 связи. ПИД-регулятор 14 также подает команды для управления клапаном 10 к электропневматическому устройству 30 позиционирования через линии 40 связи, а электропневматическое устройство 30 позиционирования может действовать на устройство 42 привода, чтобы приводить в действие (например, открывать и закрывать) клапан 10. ПИД-регулятор 14 может получать команды от рабочей станции 50 оператора и доставлять ей отчеты. ПИД-регулятор 14 также может быть соединен с обеспечением связи с базой данных, которая сохраняет диагностические данные, архивные данные и т. п.

[0006] В некоторых вариантах реализации изобретения линии 40 связи могут содержать проводные линии, взаимно связанные через концентраторы, переключатели, и т. п., и/или беспроводные линии, образующие ячеистую сеть. В любом случае ПИД-регулятор 14 обменивается информацией с устройствами 30, 22, и т. п. через относительно сложный канал связи, и может управлять контуром со значительной задержкой. Например, ПИД-регулятор 14 может получать от рабочей станции 50 оператора новое заданное значение для расхода в трубопроводе 12 и начинать выполнение ПИД регулирования путем передачи конкретных команд позиционирования клапана к электропневматическому устройству 30 позиционирования. В ответ на данные измерения давления от датчика 20 давления или вообще данные измерения датчика, сообщаемые датчиком, работающим в полевых условиях, ПИД-регулятор 14 может подавать новые команды позиционирования. Таким образом, чтобы привести клапан 10 к новому заданному значению в течение определенного периода времени, регулятор 14 и устройства 30, 22 могут обмениваться многочисленными сообщениями, каждое из которых имеет, возможно, значительную задержку при распространении.

[0007] По аналогичным причинам ПИД-регулятор 14 не может выполнять функции диагностики, прогнозирования, обслуживания, и другие функции, связанные с клапаном 10 (или контуром управления, содержащим клапан 10), без задержки. Например, для сбора диагностических данных для сохранения в базе данных 52 ПИД-регулятор 14 может нуждаться в передаче множества запросов для получения данных и сборе множества ответов через линии 40 связи.

[0008] В дополнение к задержкам при распространении, система 10 имеет несколько других ограничений. Например, компоненты 20, 22 и 30 должны быть приобретены, установлены, подключены и сохранены отдельно, вследствие чего увеличивается сложность, стоимость, требования к персоналу и т. п. Кроме того, относительно большое число отдельных устройств, работающих в контурах управления, затрудняет диагностику.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0009] Встроенный цифровой регулятор технологического процесса по данному изобретению выполнен с возможностью работы в полевых условиях, чтобы локально выполнять измерения значений технологического процесса и осуществлять ПИД регулирование. Регулятор может получать заданное значение от удаленного хоста для технологического параметра, такого как давление или расход в трубопроводе, и локально, независимо от удаленного хоста, выполнять управление контуром, который содержит полевое устройство, такое как клапан. В частности, регулятор может выполнять управление без обмена сообщениями об измерениях или получения регулируемых параметров управления от удаленного хоста. Компоненты, действующие в регуляторе, могут обмениваться данными со скоростью передачи данных по проводам на малых расстояниях, в некоторых случаях даже со скоростью передачи данных на микросхеме, таким образом, делая управление быстрым и эффективным. Регулятор может действовать в локальном контуре, распределенной системе управления или системе SCADA.

[0010] В дополнение к осуществлению ПИД регулирования, регулятор может выполнять обучение и диагностику в режиме реального времени с использованием данных, сохраненных локально, например, в модуле энергонезависимой памяти встроенного модуля. Регулятор может создавать сигналы тревоги и аварийные сигналы на основе локально выполненных измерений и диагностики. Регулятор может сохранять эти данные, а также характерные данные для эффективного сравнения в локальной памяти, таким образом, исключая необходимость в сообщении данных измерений удаленному хосту и в обращении к удаленному хосту для выполнения вычислений. Регулятор может выполнять диагностику не только на полевом устройстве, но и на всем контуре управления, и аналогично может регулировать параметры, связанные как с полевым устройством, так и с контуром управления. Кроме того, регулятор может оптимизировать технические характеристики контура управления для всех типов технологических параметров, таких как расход, давление, уровень, плотность, показатель pH, температура, состав, и т. п.

[0011] Согласно некоторым вариантам реализации изобретения, регулятор скомпонован в виде модулей, чтобы обеспечить возможность осуществления быстродействующих и экономных компонентов, таких как датчики, электропневматические преобразователи и т. п. Таким образом, компонент может быть легко заменен в случае неисправности или тогда, когда предусмотрена модернизация. Кроме того, регулятор может быть оборудован резервными компонентами для обеспечения немедленного сервисного восстановления (например, замена без выключения электропитания) в случае неисправности, и поддержки избирательной логики в отдельных вариантах применения.

[0012] В некоторых вариантах реализации изобретения регулятор дополнительно может включать следующие особенности: (i) корпус регулятора может быть взрывозащищенным и соответствовать стандартам искробезопасности (intrinsic safety, IS); (ii) регулятор может содержать не допускающие протечки пневматические устройства, используемые, например, в устройствах для природного газа; (iii) регулятор может содержать источник питания, который может обеспечивать достаточную мощность для центрального процессора и/или других устройств обработки для выполнения вычислений ПИД регулирования, поддержки передачи, и поддержки иным способом автономной в широких пределах работы регулятора в полевых условиях; (iv) регулятор может получать данные заданного значения от удаленного хоста, а также доставлять к нему сигналы тревоги, аварийные сигналы и отчеты по беспроводной линии; (v) регулятор может поддерживать возможность подключения к сети Ethernet, (vi) в дополнение к проводному или беспроводному интерфейсу для связи с удаленным хостом регулятор может содержать локальный пользовательский интерфейс для получения данных конфигурации и отображения, например, сигналов тревоги, аварийных сигналов; (vii) регулятор может также поддерживать интерфейс удаленного использования (remote use interface, RUI) для стандартной операционной платформы, используемой удаленным хостом, такой как, например, Windows®; и (viii) регулятор может содержать модули аналогового выхода (analog output, AO) и аналогового входа (analog input, AI) 4-20 мА для работы с действующими полевыми устройствами.

ПОДРОБНОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0013] Фиг. 1 представляет собой структурную схему известного удаленного блока терминала, соединенного с полевым устройством;

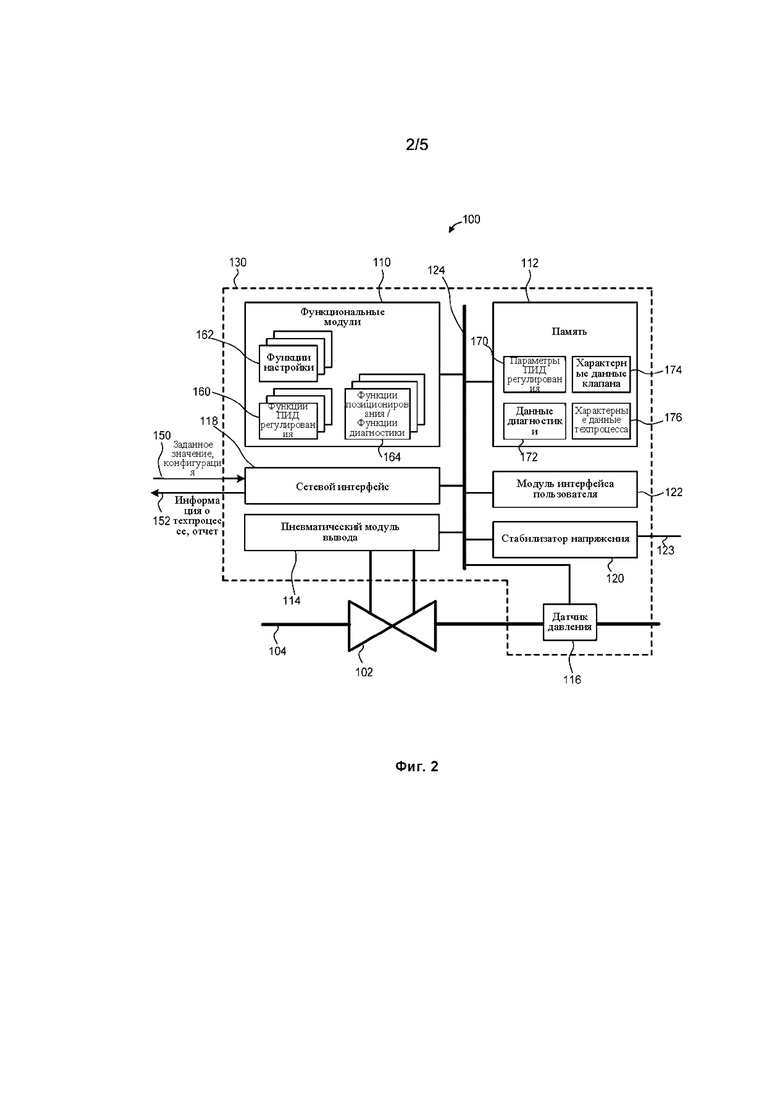

[0014] Фиг. 2 представляет собой структурную схему примера встроенного регулятора по настоящему изобретению;

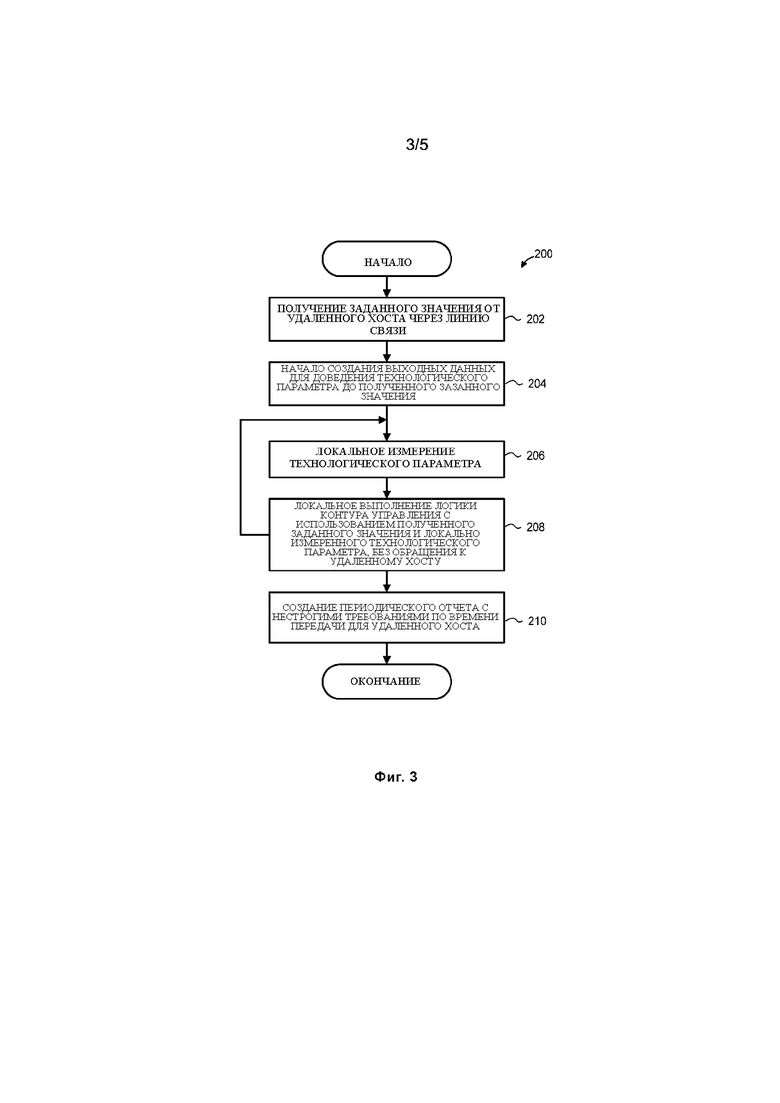

[0015] Фиг. 3 представляет собой схему последовательности операций типового способа выполнения ПИД регулирования контура в соответствии со способами по настоящему изобретению;

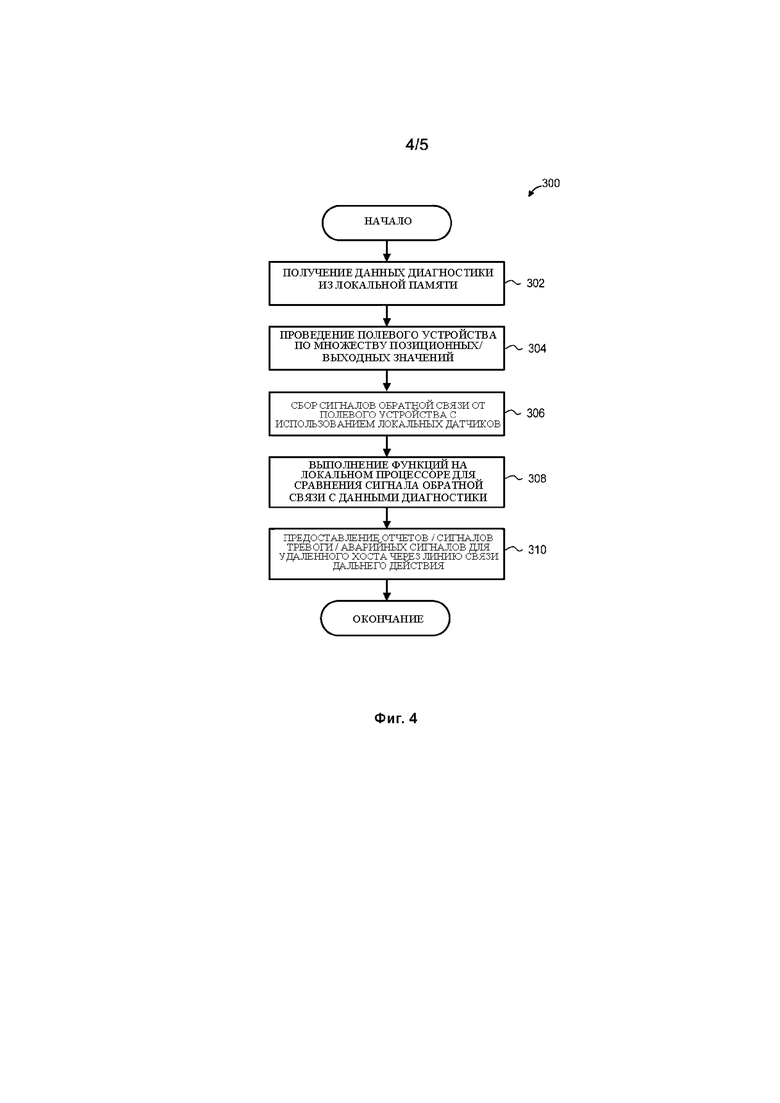

[0016] Фиг. 4 представляет собой схему последовательности операций примерного способа для выполнения диагностики на месте во встроенном регуляторе по настоящему изобретению, и

[0017] Фиг. 5 представляет собой схему последовательности операций типового способа для выполнения диагностики в режиме реального времени во время работы полевого устройства или контура управления, который может быть реализован во встроенном регуляторе по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0018] На Фиг. 2 показан пример встроенного цифрового регулятора технологического процесса (для простоты, «регулятора») 100, обладающего возможностью выполнения управления в полевых условиях с использованием функций локальных измерений и локального управления. Как описано ниже, регулятор 100 обладает возможностью быстрого, динамичного управления технологическим процессом на месте для различных типов технологических параметров, оптимизации технических характеристик, диагностики в режиме реального времени, и т. п. Путем осуществления ПИД регулирования прямо на клапане или другом полевом устройстве регулятор 100 может обеспечивать улучшенные технические характеристики контура. Кроме того, регулятор 100 практически замещает несколько устройств, таким образом, упрощая монтаж и обслуживание. Один поставщик может поставлять регулятор 100 для общего управления контуром.

[0019] В примерной конфигурации по Фиг. 2 регулятор 100 работает на клапане 102, установленном в трубопроводе 104. Клапан 102 и трубопровод 104 могут быть аналогичны клапану 10 и трубопроводу 12, описанным выше со ссылкой на Фиг. 1. Регулятор 100 содержит функциональные модули 110, память 112 и пневматический модуль 114 вывода. В некоторых вариантах реализации изобретения регулятор 100 также может содержать датчик, такой как датчик 116 давления. Кроме того, встроенный регулятор 100 может содержать модуль 118 сетевого интерфейса и стабилизатор 120 напряжения. Кроме того, встроенный регулятор 100 может быть оборудован локальным модулем 122 пользовательского интерфейса. В зависимости от варианта реализации изобретения компоненты 100-120 могут быть расположены в одном корпусе 130, или некоторые из компонентов (например, датчик 116 давления) могут быть выполнены в отдельном корпусе, но в любом случае компоненты 100-122 могут быть взаимно связаны с использованием прямых локальных проводных линий, или других типов высокоскоростных линий связи ближнего действия. В примерном варианте реализации изобретения компоненты 100-122 соединены с объединительной панелью 124. Регулятор 100 может получать заданное значение для технологического параметра и данные конфигурации через линию 150 связи, и доставлять информацию о технологическом процессе и отчеты к удаленному хосту через линию 152 связи. Линии 150 и 152 представляют собой необязательно физически раздельные каналы, и, в общем, могут представлять собой каналы связи на том же проводе или ряде проводов, различные радиоканалы или различные таймслоты того же канала, или какие-либо другие подходящие типы физических или логических каналов.

[0020] Далее, компоненты 110-124 коротко рассмотрены по отдельности, после описания работы регулятора 100.

[0021] В зависимости от варианта реализации изобретения, функциональные модули 110 могут содержать центральный процессор (central processing unit, CPU) общего назначения, выполненный с возможностью выполнения команд, сохраняемых в памяти 112, и/или один или несколько модулей специального назначения, таких как специализированные интегральные схемы (application-specific integrated circuits, ASIC), выполненные с возможностью выполнения функций ПИД регулирования. Центральный процессор может содержать часы реального времени с точностью до определенного количества минут (например, 10) в год во всем диапазоне температур, в котором может работать регулятор 100. Вообще, функциональные модули 110 могут содержать один или более процессоров любого подходящего типа. Как схематически показано на Фиг. 2, функциональные модули 110 могут выполнять одну или несколько функций 160 ПИД регулирования, одну или несколько функций 162 настройки, одну или несколько функций 164 позиционирования и/или диагностики в режиме реального времени, и, при необходимости, дополнительные функции, связанные с мониторингом, поиском и устранением неисправностей, оптимизацией изменчивости технологического процесса и т. п. Функциональные модули 110 могут выполнять эти функции в командах аппаратуры, программно-аппаратных средств, программного обеспечения или любом сочетании аппаратуры, программно-аппаратных средств и программного обеспечения.

[0022] В примерном сценарии функциональные модули 110 получают заданное значение давления через линию 150 связи для трубопровода 104 от удаленного хоста через сетевой интерфейс 118, принимают данные от датчика 116 давления, выполняют алгоритм ПИД регулирования для создания команды позиционирования (или, вообще, выходного сигнала), и применяют команду позиционирования к клапану 102 с помощью пневматического модуля 114 вывода. Следует заметить, что функциональные модули 110 могут получать заданное значение для технологического параметра, а не для полевого устройства. Функциональные модули 110 могут получать параметры настройки для контура ПИД регулирования из памяти 112. Эти параметры могут быть предварительно настроены, получены от удаленного хоста, определены и/или настроены с использованием автоматической настройки, и т. п., как более подробно описано ниже. Таким образом, функциональный модуль 110 может использовать локально собранные данные датчика для локального выполнения функций управления, без обращения к удаленному хосту. В зависимости от варианта реализации изобретения функциональные модули 110 могут выполнять функции для управления многими различными технологическими параметрами, такими как давление, положение, температура, расход или показатель pH.

[0023] Вообще, функциональные модули 110 позволяют встроенному регулятору 100 быстро и эффективно реагировать на проблемы устройства (например, обнаруживать проблему с клапаном 102, обнаруживать неисправность датчика 116), проблемы контура управления (например, определять, что параметры ПИД регулирования должны быть отрегулированы), выполнять процедуры в аварийной обстановке (например, закрывать поток через трубопровод 104), создавать сигналы тревоги для выходов через локальный модуль 122 пользовательского интерфейса и/или для отправки отчета к удаленному хосту.

[0024] Память 112 может быть любым подходящим энергонезависимым машиночитаемым носителем и может содержать энергозависимые и/или энергонезависимые компоненты. Таким образом, память 112 может включать в себя оперативное запоминающее устройство (ОЗУ), жесткий диск, флэш-память или любые другие подходящие компоненты памяти. Память 112 может сохранять параметры 170 ПИД регулирования, диагностические данные 172, характерные данные 174 клапана, и характерные данные 176 технологического процесса. В частности, параметры 170 ПИД регулирования могут задавать пропорциональные, производные и интегральные значения усиления для контура, управляющего клапаном 102 или другим полевым устройством. Параметры 170 ПИД регулирования могут быть доставлены с возможностью настройки удаленным оператором через удаленный хост и доставлены через сетевой интерфейс 118, локальным оператором через модуль 122 пользовательского интерфейса, предварительно сохранены в памяти 112 изготовителем встроенного регулятора 100, и т. п. В некоторых сценариях встроенный регулятор 100 может регулировать параметры 170 ПИД регулирования в ответ, например, на получение нового заданного значения 150 или на выполнение диагностики.

[0025] Характерные данные 174 клапана и характерные данные 176 технологического процесса могут описывать ожидаемое поведение клапана 102 и контура для управления клапаном 102, соответственно. Например, характерные данные клапана могут включать набор ожидаемых данных измерений датчика, соответствующих набору соответствующих положений клапана 102. В примерном варианте реализации изобретения по Фиг. 2, характерные данные клапана могут указывать, как датчик 116 давления, расположенный ниже по потоку от клапана 102 давления, и, следовательно, соответствующий выходному давлению клапана 102, связан с положениями хода клапана 102 (которые могут быть измерены, например, как положение привода хода или процентное отношение открытого положения). Аналогично, характерные данные технологического процесса могут описывать ожидаемые выходные значения технологического процесса, такие как данные измерения давления от датчика 116 давления, в ответ на изменения в заданном значении или во входном значении. Вообще, характеристики, сохраненные в памяти 112, могут описывать ожидаемый ответ подсистемы на входные сигналы, для сравнения с фактическим ответным сигналом подсистемы и определения того, работает ли подсистема должным образом.

[0026] В отличие от известных в настоящее время систем, встроенный регулятор 100 может локально собирать данные для определения фактического ответного сигнала к подсистеме, такой как клапан 102, и снова локально сравнивать собранные данные с характеристикой 174, характеристикой 176, или другой характеристикой. Таким путем встроенный регулятор может быстро и эффективно обнаруживать неполадки клапана (например, заклинивание привода, потеря давления, утечка текучей среды), нарушения технологического процесса, ухудшение свойств контура управления и т. п. Кроме того, при необходимости, встроенный регулятор 100 может выполнять соответствующую функцию 162 настройки для создания характеристики технологического процесса. Используя характеристику технологического процесса, регулятор может определять подходящий набор параметров настройки для желаемого ответа контура управления.

[0027] Далее, память 112 может сохранять информацию о конфигурации, записи, архивные данные, состояние портов ввода и вывода и т. п. Встроенный регулятор 100 технологического процесса может быть выполнен с возможностью сохранения в памяти 112 журнала регистрации событий, журнала сигналов тревоги, данных генератора импульсов истинного времени, журнала контура, архивных данных, данных базы данных, состояния каналов ввода/вывода, характеристик функционального модуля, списка пользователей, и т. п., в случае перебоя в питании.

[0028] Как показано на Фиг. 2, пневматический модуль 114 вывода может приводить в действие клапан 102 во время работы. Пневматический модуль 114 вывода может содержать электропневматический преобразователь и один или более компонентов реле. В примерном варианте реализации изобретения пневматический модуль 114 вывода содержит электропневматический модуль и двухступенчатое реле. Далее, в одном варианте реализации изобретения пневматический модуль 114 вывода содержит реле, которое стравливает, и реле, которое запирает последний клапан в случае перебоя в питании. Регулятор 100 может доставлять показания выходного давления пневматического модуля 114 вывода через локальный пользовательский интерфейс 122 или RUI удаленного хоста. Следует заметить, что регулятор 100 может отслеживать действие пневматического модуля 114 вывода, например, путем измерения выходного давления, и выполнять диагностику в режиме реального времени для заблаговременного выявления полной или частичной неисправности.

[0029] При использовании в областях применения, в которых средой является природный газ, регулятор 100 может содержать один или более не допускающих утечки пневматических компонентов для соблюдения норм выброса в атмосферу.

В данных вариантах реализации изобретения регулятор 100 обеспечивает продолжающееся использование среды при одновременном сокращении выбросов по сравнению с традиционными пневматическими устройствами.

[0030] В примерном варианте реализации изобретения датчик 116 давления представляет собой встроенный модуль датчика давления, выполненный с возможностью измерения давления в качестве технологического параметра (process variable, PV). Датчик 116 давления может быть закреплен болтами прямо на корпусе 130. Однако в альтернативных вариантах реализации изобретения датчик 116 давления может быть выполнен как отдельное устройство, соединенное с регулятором 100 посредством проводной связи или беспроводной связи ближнего действия. Аналогично описанному выше пневматическому модулю 114 вывода, регулятор 100 может отображать оперативные данные для датчика 116 давления через (локальный) модуль 122 пользовательского интерфейса или RUI на удаленном хосте. Кроме того, регулятор 100 может поддерживать использование команд, которые может запрашивать оператор, или извлекать оперативные данные через локальный или удаленный интерфейс.

[0031] Хотя примерный вариант реализации изобретения, изображенный на фиг. 2, содержит датчик 116 давления, выполненный заодно с остальным узлом регулятора 100, в других вариантах реализации изобретения регулятор 100 может содержать дополнительные модули ввода/вывода, такие как датчик положения клапана или датчик температуры. Эти и другие модули могут быть введены в объединительную панель 124, или регулятор 100 может поддерживать связь с дополнительными модулями через линии связи ближнего действия.

[0032] Модуль 118 сетевого интерфейса может поддерживать протоколы общего назначения, такие как протокол Internet Protocol (IP), а также протоколы специального назначения для управления технологическим процессом и промышленной автоматикой, предназначенные для передачи команд и параметров, для регулирования технологической установки, такие как Modbus, HART, Profibus и т. п. Модуль 118 сетевого интерфейса может поддерживать проводную и/или беспроводную связь. Как описано выше, регулятор 100 может получать заданное значение от удаленного хоста через линию связи дальнего действия, с которой связан модуль 188 сетевого интерфейса. Модуль 118 сетевого интерфейса может поддерживать порты Ethernet и, в некоторых вариантах реализации изобретения, осуществлять защиту от несанкционированного доступа.

[0033] Кроме того, как показано на Фиг. 2, стабилизатор 120 напряжения может получать питание от источника питания через линию (линии) 123 для подачи достаточной мощности для функциональных модулей 110, для выполнения ПИД регулирования и связи с локальными, а также удаленными устройствами. Стабилизатор 120 напряжения может содержать преобразователь постоянного напряжения, например, для преобразования 8-30 В постоянного тока, до уровня, необходимого для питания компонентов, связанных с объединительной панелью 124. Вообще говоря, стабилизатор 120 напряжения может обеспечивать по существу автономную работу регулятора 100 для управления клапаном 102 и соответствующим контуром управления.

[0034] Локальный модуль 122 пользовательского интерфейса может содержать любой подходящий дисплей, такой как жидкокристаллический дисплей (liquid crystal display, LCD), клавиатуру и/или сенсорный экран и т. п. В некоторых вариантах реализации изобретения модуль 122 пользовательского интерфейса также может содержать устройство вывода, такое как громкоговоритель, и/или устройство речевого ввода, такое как микрофон. В других вариантах реализации изобретения компоненты модуля 122 пользовательского интерфейса выбраны, принимая во внимание соображения искробезопасности, чтобы свести к минимуму вероятность взрыва. Кроме того, регулятор 100 может поддерживать удаленный пользовательский интерфейс для доступа к определенным характеристикам и/или данным, сохраненным в регуляторе 100, с удаленного хоста, такого как хост 50, описанного выше со ссылкой на Фиг. 1.

[0035] Объединительная панель 124 может быть компонентом, не содержащим активной электрической схемы, находящимся в корпусе 130 и имеющим соединения для монтажа различных модулей. Как показано на Фиг. 2, объединительная панель 124 может взаимно связывать функциональные модули 110, память 112, сетевой интерфейс 118, стабилизатор напряжения 120, модуль 122 пользовательского интерфейса, пневматический модуль 114 вывода и т. п. Объединительная панель 124, в общем, может содержать соединения для получения питания, шин выборки, каналов связи и т. п. В некоторых вариантах реализации изобретения модуль центрального процессора выбран или выполнен так, чтобы предотвращать ошибочное введение в объединительную панель 124.

[0036] Корпус 130 может быть взрывозащищенным, соответствующим стандартам искробезопасности (intrinsically safety, IS). В некоторых вариантах реализации изобретения встроенный регулятор 100 содержит барьеры для взаимодействия с датчиками давления / IP, и экран для сохранения целостности раскрытия изобретения, соответствующее классу 1 разделу 1 по взрывозащищенности, 1 (C1D1).

[0037] Как указано выше, регулятор 100 может иметь модульную конструкцию для обеспечения удаления/замены неисправных или устаревших компонентов. В некоторых вариантах реализации изобретения регулятор 100 может поддерживать замену без выключения электропитания, или замену компонентов без перевода системы в автономный режим. Модульная и гибкая конструкция может позволить определенным операторам модифицировать систему путем оборудования регулятора 100 лишь некоторыми из модулей и/или путем легкой замены компонентов. Например, регулятор 100 может быть выполнен без датчика давления или без пневматического модуля вывода. Кроме того, стратегия управления может быть настроена путем выбора необходимых электронных модулей ввода/вывода или функциональных модулей для соединения с объединительной панелью 124.

[0038] Во время эксплуатации регулятор 100 может выполнять прогнозирование в режиме реального времени, чтобы обеспечить операторам возможность быстрого и точного представления об изменениях в технологическом процессе, проблемах, связанных с клапаном 102, передачах и связях, обслуживании элемента управления и т. п. Следовательно, регулятор 100 может выполнять функции управления в полевых условиях. Иначе говоря, вместо того, чтобы работать на основе команд, создаваемых удаленным хостом, которые выполняет контур ПИД регулирования, регулятор 100 может управлять клапаном 102 и/или параметрами контура локально и, при необходимости, сообщать информацию хосту через сеть связи по линии 152 связи.

[0039] Кроме того, хотя регулятор 100 может получать заданное значение 150 по линии беспроводной связи, которая может вводить задержку связи, регулятор 100 затем может доводить технологический параметр до заданного значения, используя проводную сигнализацию между компонентами в тех же устройствах, или даже сигнализацию на микросхеме. Конкретнее, регулятор 100 не должен сообщать о давлении, положении, температуре, уровне, расходе или других данных измерения другому устройству, обладающему возможностью вычисления новых управляющих сигналов. Таким образом, обновления заданного значения могут быть ограничены скоростью беспроводной связи, но связь между датчиками, модулями, вычисляющими пропорциональные, интегральные и дифференциальные значения, и т. п., происходит на более высоких скоростях.

[0040] В общем, описываемые ниже способы могут быть использованы в различных областях применения, таких как: добыча и транспортировка нефти и газа, трубопроводы жидкости, передача газа, распределение газа, электроснабжение, химическая, нефтехимическая промышленность, рафинирование, целлюлозно-бумажная промышленность, производство пищи и напитков, фармацевтическая промышленность, обработка воды и сточных вод, разработка недр и металла, распределение жидкости, сжижение сжижаемого природного газа (liquefied natural gas, LNG) и газификация. Кроме того, эти способы могут быть использованы при схемах как непрерывного, так и дискретного управления, для обеспечения точного управления технологическим процессом на клапане, обеспечивая возможности диагностики в режиме реального времени, и обеспечивая одно или более других преимуществ, описанных в настоящем изобретении. Короче говоря, регулятор 100 может повысить эффективность, сократить время простоя, обеспечить экономичный вариант и т. п.

[0041] Для большей ясности, типовая работа регулятора 100 для управления контуром технологического процесса вкратце описана со ссылкой на Фиг. 3. Способ 200 по Фиг. 3 может быть осуществлен в функциональных модулях 110 и памяти 112, например, как набор команд программного обеспечения или программно-аппаратных средств. Способ 200 начинается на этапе 202, на котором получают заданное значение от удаленного хоста через линию связи. Заданное значение может представлять собой, например, давление или расход в трубопроводе.

[0042] На этапе 204 регулятор начинает создавать выходные данные для доведения контура до полученного заданного значения с использованием локально сохраненных параметров ПИД регулирования. Эти параметры, которые могут включать коэффициенты усиления для пропорциональных, производных и интегральных блоков, могут храниться, например, в памяти 112. В зависимости от варианта реализации изобретения и/или сценария, регулятор предварительно настроен с этими параметрами, или регулятор получает эти параметры в ходе отдельной процедуры настройки. Как указано выше, регулятор в некоторых случаях может динамически регулировать эти параметры.

[0043] На этапе 206 технологический параметр измеряют локально с использованием датчика, выполненного заодно с регулятором, или соединенного с регулятором через линию связи ближнего диапазона. Затем контур управления выполняют локально на этапе 208. Например, регулятор 100 может выполнять логику ПИД регулирования без обращения к удаленному хосту, и без отчета о промежуточных данных измерений (например, данные измерений, собранные на этапе 206) для удаленного хоста. При выполнении логики ПИД регулирования логические или физические блоки в регуляторе могут обмениваться данными со скоростью передачи данных по проводам или со скоростью передачи данных на микросхеме, в зависимости от варианта реализации изобретения. В любом случае, скорость, с которой компоненты регулятора обмениваются данными, значительно выше, чем скорость, с которой регулятор может осуществлять связь с удаленным хостом. Способ 100 может включать в себя множество вычислений и измерений на этапе 206 и 208, до тех пор, пока не будет достигнуто заданное значение.

[0044] Отчет необязательно может быть доставлен к удаленному хосту на этапе 210. Отчет может содержать данные с нестрогими требованиями по времени передачи, и может быть доставлен к удаленному хосту по сравнительно медленным проводным или беспроводным линиям. При необходимости, выходные данные также могут быть доставлены через локальный пользовательский интерфейс.

[0045] Теперь, как показано на Фиг. 4, способ 300 также может быть осуществлен в функциональных модулях 110 и памяти 112 как набор команд программного обеспечения или программно-аппаратных средств. Согласно способу 300, регулятор выполняет диагностику на месте, снова без обращения к внешним или удаленно расположенным регуляторам, хостам или базам данных. Регулятор может выполнять способ 300, например, когда полевое устройство бездействует, или вскоре после установки и перед переходом в неавтономный режим.

[0046] На этапе 302 получают диагностические данные из локальной памяти, такой как память 112, описанная выше. Диагностические данные могут включать в себя характерные данные клапана, характерные данные технологического процесса или другие данные для сравнения с текущим выходным сигналом полевого устройства. Затем регулятор может приводить в действие соответствующее полевое устройство (например, клапан 102) через множество положений для создания выходных значений (этап 304). На этапе 306 сигнал обратной связи или другое выходное значение получают от полевого устройства с использованием локальных датчиков и локальных пневмоэлектрических преобразователей. Затем на этапе 308 может быть выполнена локальная обработка данных для сравнения сохраненных диагностических данных с фактическими выходными данными полевого устройства, чтобы определить, соответствуют ли выходные данные диагностическим данным, и, в случае отклонения, должен быть создан сигнал тревоги или аварийный сигнал.

[0047] Этапы 304-308 могут быть выполнены в режиме реального времени и с использованием возможностей локальной обработки данных, а не удаленного хоста. Этапы 304-208 могут выполняться повторно, периодически или согласно любому подходящему графику.

[0048] На Фиг. 5 показан другой способ выполнения диагностики, который может быть реализован в регуляторе 100 или другом регуляторе, согласующемся с настоящим изобретением. В отличие от способа 300, описанного выше, способ 400 не требует, чтобы полевое устройство было проведено через набор значений в ходе сеанса тестирования или специального сеанса диагностики. Скорее, согласно способу 400, регулятор отслеживает действие полевого устройства в ходе эксплуатации. Иначе говоря, поскольку полевое устройство (например, клапан) действует в ответ на получение заданного значения устройства, и/или поскольку контур управления, содержащий полевое устройство, действует в ответ на получение заданного значения технологического параметра, регулятор собирает данные датчика для выполнения неагрессивной диагностики в режиме реального времени. Соответственно, способ 400 включает этапы 402-410, которые, в целом, аналогичны этапам 302-310, описанным со ссылкой на Фиг. 3, за исключением того, что различные положения и/или выходные значения во время нормальной работы полевого устройства отслеживаются на этапе 404.

[0049] В некоторых случаях результаты выполнения этапов 304-308 сообщаются оператору и/или удаленному хосту. Например, аварийный сигнал может быть создан и отображен посредством локального пользовательского интерфейса (например, модуль 122 пользовательского интерфейса), отчет может быть отправлен к удаленному хосту через линию связи дальнего действия, и т. п. В некоторых сценариях регулятор может регулировать параметры настройки ПИД регулирования в ответ на результаты сравнения диагностических данных с выходными данными. В любом случае регулятор может выполнять способ 300 для быстрого и эффективного выполнения на месте диагностики, регулировок, оптимизации и т. п.

Общие соображения

[0050] Если конкретно не указано иное, описание в настоящем документе с использованием слов, таких как «обработка», «подсчет», «вычисление», «определение», «идентификация», «представление», «отображение» и тому подобное может относиться к действиям или процессам машины (например, компьютера), которая манипулирует данными или преобразует данные, представленные как физические (например, электронные, магнитные или оптические) величины в одном или более запоминающих устройств (например, энергозависимая память, энергонезависимая память, или их комбинация), реестров, или других компонентов машины, которые получают, хранят, передают или отображают информацию.

[0051] При реализации в программном обеспечении, любые из приложений, служб, механизмов, процедур и модулей, описанных в настоящем документе, могут быть сохранены в любой материальной энергонезависимой машиночитаемой памяти, такой как магнитный диск, лазерный диск, твердотельное запоминающее устройство, молекулярное запоминающее устройство, оптический диск, или другой носитель информации, в ОЗУ или ПЗУ компьютера или процессора и т. п. Хотя типичные системы, раскрытые в настоящем документе, раскрыты как включающие, помимо прочего, компоненты, программное обеспечение и/или программно-аппаратные средства, выполняемые на аппаратуре, следует заметить, что такие системы являются только иллюстративными, и не должны рассматриваться как ограничивающие. Например, предполагается, что любые или все из такой аппаратуры, программного обеспечения и программно-аппаратных средств могут быть реализованы исключительно в аппаратуре, исключительно в программном обеспечении или в любой комбинации аппаратуры и программного обеспечения. Соответственно, специалисты в данной области легко поймут, что представленные примеры не являются единственным способом осуществления таких систем.

[0052] Таким образом, хотя настоящее изобретение описано со ссылкой на конкретные примеры, которые предназначены только для иллюстрации, а не для ограничения изобретения, специалистам в данной области будет очевидно, что в раскрытых вариантах реализации изобретения могут быть выполнены изменения, дополнения или удаления без отклонения от сущности и объема изобретения.

[0053] Следующие аспекты представляют примерные варианты реализации описанных в настоящем документе систем и способов. Данный список аспектов следует рассматривать, как неограниченный, поскольку с учетом настоящего описания предполагаются и другие варианты реализации.

Изобретение относится к технологичным установкам. Встроенный регулятор, выполненный с возможностью работы в полевых условиях, содержит модуль сетевого интерфейса для получения от удаленного хоста заданного значения для технологического параметра и функциональные модули, получающие данные измерений технологического параметра от полевого устройства и выполняющие логику для контура управления, содержащего полевое устройство, опирающееся на измерения технологического параметра и заданного значения для технологического параметра, чтобы создавать выходной сигнал независимо от удаленного хоста. Выходной сигнал служит для управления полевым устройством. Также имеется модуль вывода для прямого применения созданного выходного сигнала в полевом устройстве. Модуль сетевого интерфейса, один или более функциональных модулей и модуль вывода обмениваются данными с первой скоростью. Встроенный регулятор обменивается данными с удаленным хостом со второй скоростью. Первая скорость существенно выше, чем вторая скорость. Повышается быстрота и эффективность управления. 2 н. и 16 з.п. ф-лы, 5 ил.

1. Встроенный регулятор, выполненный с возможностью работы в полевых условиях, отличающийся тем, что содержит: модуль сетевого интерфейса для получения от удаленного хоста через линию связи заданного значения для технологического параметра; один или более функциональных модулей, выполненных с возможностью (i) получения данных измерений технологического параметра от полевого устройства и (ii) выполнения логики для контура управления, содержащего полевое устройство, опирающееся по меньшей мере частично на измерения технологического параметра и заданного значения для технологического параметра, чтобы создавать выходной сигнал независимо от удаленного хоста, при этом выходной сигнал служит для управления полевым устройством, и модуль вывода для прямого применения созданного выходного сигнала в полевом устройстве, при этом модуль сетевого интерфейса, один или более функциональных модулей и модуль вывода обмениваются данными с первой скоростью, встроенный регулятор обменивается данными с удаленным хостом со второй скоростью, причем первая скорость существенно выше, чем вторая скорость.

2. Встроенный регулятор по п. 1, который дополнительно содержит: датчик, соединенный с обеспечением связи с одним или более функциональных модулей, и выполненный с возможностью создания данных измерений технологического параметра, при этом датчик доставляет данные измерений к одному или более функциональных модулей через линию связи ближнего действия.

3. Встроенный регулятор по п. 2, в котором датчик доставляет данные измерений к одному или более функциональных модулей без сообщения данных измерений удаленному хосту.

4. Встроенный регулятор по п. 1, который дополнительно содержит: память, считываемую одним или более функциональных модулей, память, сохраняющую параметры для контура управления, параметры, включающие пропорциональные, интегральные и дифференциальные (ПИД) значения для выполнения ПИД регулирования.

5. Встроенный регулятор по п. 4, в котором один или более функциональных модулей выполнены с возможностью регулирования одного или более ПИД значений во время работы контура управления.

6. Встроенный регулятор по п. 4, в котором полевое устройство представляет собой клапан, и в котором память дополнительно хранит: характеристики клапана, определяющие набор значений давления и набор соответствующих положений хода для клапана, и в котором один или более функциональных модулей дополнительно выполнены с возможностью (i) получения во время работы контура управления, по существу, в режиме реального времени, значений давления и показателей положений хода для клапана и (ii) сравнения полученных значений давления и показателей положений хода с характеристиками клапана, чтобы определять, работает ли клапан должным образом.

7. Встроенный регулятор по п. 6, в котором один или более функциональных модулей дополнительно выполнены с возможностью, в ответ на обнаружение того, что клапан работает не должным образом, передачи аварийного сообщения к удаленному хосту.

8. Встроенный регулятор по п. 4, в котором память дополнительно хранит: характеристики технологического процесса, определяющие набор значений технологических параметров и набор соответствующих входных значений, и в котором один или более функциональных модулей дополнительно выполнены с возможностью (i) получения во время работы контура управления, по существу, в режиме реального времени, значений технологических параметров и показателей, и соответствующего входного значения, и (ii) сравнения полученных значений технологических параметров и соответствующих входных значений с характеристиками технологического процесса, чтобы определять, работает ли контур управления должным образом.

9. Встроенный регулятор по п. 8, в котором один или более функциональных модулей дополнительно выполнены с возможностью, в ответ на обнаружение того, что контур управления работает не должным образом, передачи аварийного сообщения к удаленному хосту.

10. Встроенный регулятор по п. 4, в котором один или более функциональных модулей дополнительно выполнены с возможностью сбора в режиме реального времени диагностических данных, показывающих производительность одного или обоих из (i) полевого устройства или (ii) контура управления, и сохранения диагностических данных в памяти.

11. Встроенный регулятор по п. 1, который дополнительно содержит: стабилизатор напряжения для подачи достаточной мощности к одному или более функциональных модулей, сетевой интерфейс и модуль вывода для автономной работы.

12. Встроенный регулятор по п. 1, в котором выполняется логика для контура управления, при этом один или более функциональных модулей выполнены с возможностью вычисления пропорциональных, интегральных и дифференциальных (ПИД) значений для контура управления.

13. Встроенный регулятор по п. 1, в котором выполняется логика для контура управления, при этом один или более функциональных модулей выполнены с возможностью вычисления пропорциональных, интегральных и дифференциальных (ПИД) значений для контура управления.

14. Встроенный регулятор по п. 1, который дополнительно содержит взрывозащищенный узел.

15. Встроенный регулятор по п. 1, в котором один или более функциональных модулей включают функцию настройки для автоматического регулирования параметров ПИД регулирования контура управления во время работы.

16. Встроенный регулятор по п. 1, в котором модуль вывода представляет собой не допускающий протечки пневматический модуль.

17. Встроенный регулятор по п. 1, который дополнительно содержит: объединительную панель для установки компонентов с возможностью удаления, при этом компоненты содержат модуль сетевого интерфейса, один или более функциональных модулей и модуль вывода для обеспечения выборочной замены одного или более компонентов.

18. Способ работы контура управления в полевых условиях, включающий: получение во встроенном регуляторе, непосредственно связанном с полевым устройством, заданного значения для контура управления, содержащего полевое устройство, от удаленного хоста; мониторинг локально на встроенном регуляторе технологического параметра, созданного с помощью контура управления; создание локально на встроенном регуляторе выходного значения для доведения контура управления до заданного значения на основании по меньшей мере частично заданного значения и отслеживаемого технологического параметра, и выполнение локально на встроенном регуляторе логики для контура управления для доведения контура управления до заданного значения, включая применение созданного выходного значения в полевом устройстве через модуль вывода, причем модуль вывода представляет собой не допускающий протечки пневматический модуль.

| US 2013282150 A1, 24.10.2013 | |||

| US 2010256784 A1, 07.10.2010 | |||

| US 2014214186 A1, 31.07.2014 | |||

| US 2004170138 A1, 02.09.2004 | |||

| СПОСОБ ПРОИЗВОДСТВА ОВСЯНОГО ПЕЧЕНЬЯ | 2012 |

|

RU2492656C1 |

Авторы

Даты

2020-02-19—Публикация

2016-03-23—Подача