Изобретение относится к области нанотехнологий и полупроводниковых производств и может быть использовано в различных технологических процессах изготовления полупроводниковых устройств высокой степени интеграции посредством нанесения и травления функциональных материалов, включая проводники, полупроводники и диэлектрики на подложках различных полупроводников, например, кремния, германия, А3В5, карбида кремния, нитрида галлия, сапфира.

Известны реакторы плазменной обработки полупроводниковых структур, содержащие вакуумную камеру с системой подвода газов и системой откачки, подложкодержатель, установленный в зоне основания вакуумной камеры и соединенный с блоком ВЧ смещения, систему генерации плазмы, состоящую из модуля термостабилизации с блоком теплообмена и модуля формирования газовых потоков, включающего газораспределитель и генератор плазмы [Патент US 6267074, патент US 8635971].

Общим недостатком этих реакторов является то, что у них низкая эксплуатационная надежность, связанная с тем, что при термоциклировании может разрушаться генератор плазмы, т.к., учитывая специфику физико-химических процессов формирования плазмы, трудно подобрать близкие коэффициенты термического разрешения материалов, из которых изготавливают газораспределитель и генератор плазмы.

Известен также реактор плазменной обработки полупроводниковых структур, содержащий вакуумную камеру с системой подвода газов и системой откачки, подложкодержатель, установленный в зоне основания вакуумной камеры и соединенный с блоком ВЧ смещения, систему генерации плазмы, состоящую из модуля термостабилизации с блоком теплообмена и модуля формирования газовых потоков, включающего газораспределитель и генератор плазмы, скрепленные между собой соединительными модулями [заявка US 2013/0065396].

Это устройство выбрано в качестве прототипа предложенного решения.

Недостаток этого устройства заключается в его низкой надежности, связанной с возможностью разрушения генератора плазмы при термоциклировании. Это может возникать из-за того что газораспределитель обычно изготавливают из алюминиевого сплава, а генератор плазмы - из монокристаллического высокоомного кремния, кварца или керамики, коэффициенты термического расширения которых сильно различаются. При этом соединительные модули не обеспечивают компенсации сдвиговых напряжений между газораспределителем и генератором плазмы.

Техническим результатом изобретения является повышение надежности устройства.

Сущность изобретения заключается в том, что в реакторе плазменной обработки полупроводниковых структур, содержащем вакуумную камеру с системой подвода газов и системой откачки, подложкодержатель, установленный в зоне основания вакуумной камеры и соединенный с блоком ВЧ смещения, систему генерации плазмы, включающую газораспределитель и генератор плазмы, скрепленные между собой соединительными модулями, каждый соединительный модуль включает модуль компенсации термомеханических напряжений, установленный между газораспределителем и генератором плазмы.

Существует вариант, в котором каждый модуль компенсации термомеханических напряжений включает винт с головкой винта, сопряженный с резьбовой втулкой, закрепленной в генераторе плазмы, при этом между головкой винта и газораспределителем установлены плоская шайба и пружинная шайба, сопряженные друг с другом.

Существует также вариант, в котором пружинная шайба имеет конусообразный фрагмент с плоским торцом, сопряженным с плоской шайбой.

Существует также вариант, в котором пружинная шайба имеет конусообразный фрагмент с, по меньшей мере, двумя выборками, расположенными в плоскости оси симметрии конусообразного фрагмента.

Существует также вариант, в котором пружинная шайба имеет C-образный фрагмент с плоским торцом, сопряженным с плоской шайбой.

Существует также вариант, в котором пружинная шайба имеет C-образный фрагмент с, по меньшей мере, двумя выборками, расположенными в плоскости оси симметрии C-образного фрагмента.

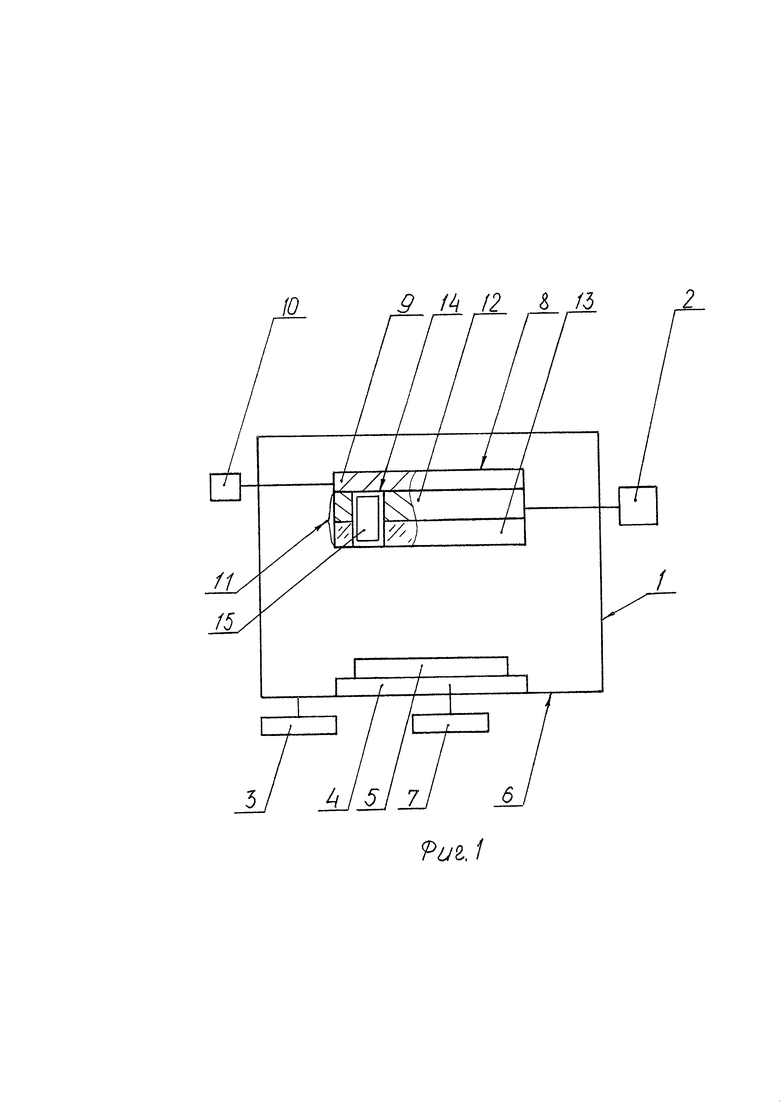

На фиг. 1 изображена структурная схема реактора плазменной обработки полупроводниковых структур.

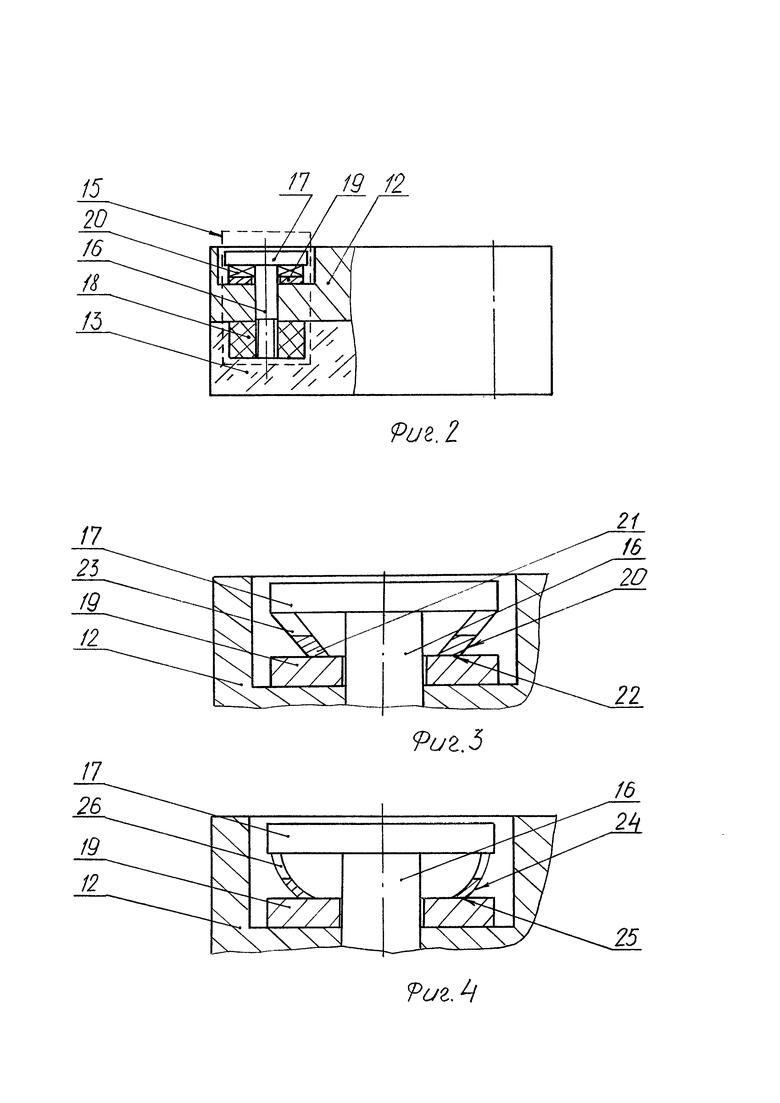

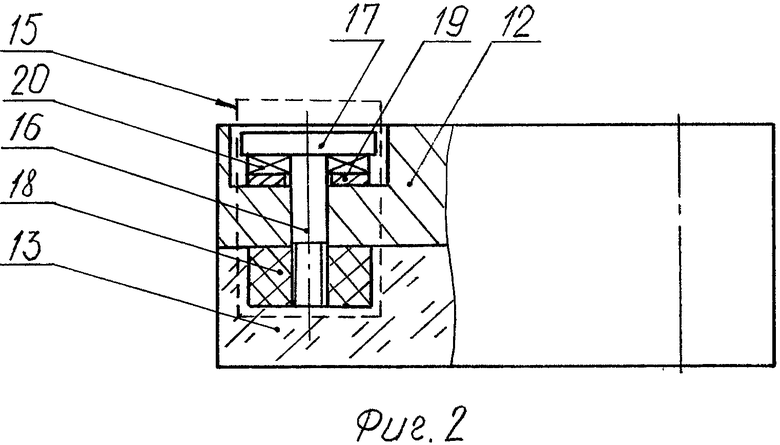

На фиг. 2 изображен вариант выполнения модуля компенсации термомеханических напряжений.

На фиг. 3 изображен вариант выполнения пружинной шайбы в виде конусообразного фрагмента.

На фиг. 4 изображен вариант выполнения пружинной шайбы в виде Сообразного фрагмента.

Реактор плазменной обработки полупроводниковых структур содержит вакуумную камеру 1 (фиг. 1) с системой подвода газов 2 и системой откачки 3. В качестве системы откачки 3 можно использовать вакуумные агрегаты сухой откачки, включающие также турбонасос для обеспечения высокой скорости откачки при низком давлении и больших потоках газа. Реактор плазменной обработки полупроводниковых структур содержит подложкодержатель 4, выполненный, например, в виде электростатического или механического прижимного стола, установленный в зоне основания камеры 6 и соединенный с блоком ВЧ смещения 7. Блок ВЧ смещения может быть выполнен в виде ВЧ генератора соединенного с оконечным согласующим LC-устройством.

Устройство плазменной обработки полупроводниковых структур содержит также систему генерации плазмы 8, состоящую из модуля термо стабилизации 9 с блоком теплообмена 10 и модуля формирования газовых потоков 11, включающего газораспределитель 12 и генератор плазмы 13, скрепленные между собой соединительными модулями 14. Газораспределитель 12 может быть выполнен из алюминиевого сплава, а генератор плазмы 13 из - высокоомного материала, например, кремния, кварца или алюминиевой керамики. При этом генератор плазмы 13 может включать в себя электромагнитные индукционные антенны (не показано).

Отличием предложенного устройства от известного является то, что каждый соединительный модуль 14 включает модуль компенсации термомеханических напряжений 15, установленный между газораспределителем 12 и генератором плазмы 13.

Существует также вариант, в котором каждый модуль компенсации термомеханических напряжений 15 (фиг. 2) включает винт 16 с головкой винта 17, сопряженный с резьбовой втулкой 18, закрепленной в генераторе плазмы 13, при этом между головкой винта 17 и газораспределителем 12 установлены плоская шайба 19 и пружинная шайба 20, сопряженные друг с другом. Винт 16 может быть изготовлен из нержавеющей стали. Резьбовая втулка 18 может быть изготовлена из полиимида или полиамидоимида. Плоская шайба 19 может быть изготовлена из нержавеющей стали. Пружинная шайба 20 может быть изготовлена из пружинной нержавеющей стали, фосфористой или бериллиевой бронзы.

Существует также вариант, в котором пружинная шайба 20 (фиг. 3) имеет конусообразный фрагмент 21 с плоским торцом 22, сопряженным с плоской шайбой 19. Соприкасающиеся поверхности плоской шайбы 19 и пружинной шайбы 20 могут иметь высоту микронеровностей в диапазоне 1 мкм -10 мкм.

Существует также вариант, в котором пружинная шайба 20 имеет конусообразный фрагмент 21 с, по меньшей мере, двумя выборками 23, расположенными в плоскости оси симметрии конусообразного фрагмента 21. Выборки 23 могут быть выполнены на глубину от 1/3 до 2/3 расстояния между головкой вина 17 и плоской шайбой 19. Соприкасающиеся поверхности плоской шайбы 19 и пружинной шайбы 20 могут иметь высоту микронеровностей в диапазоне 5 мкм -20 мкм.

Существует также вариант, в котором пружинная шайба 20 (фиг. 4) имеет C-образный фрагмент 24 с плоским торцом 25, сопряженным с плоской шайбой 19. Соприкасающиеся поверхности плоской шайбы 19 и пружинной шайбы 20 могут иметь высоту микронеровностей в диапазоне 1 мкм -10 мкм. Существует также вариант, в котором пружинная шайба 20 имеет C-образный фрагмент 24 с, по меньшей мере, двумя выборками 26, расположенными в плоскости оси симметрии C-образного фрагмента 24. Выборки 26 могут быть выполнены на глубину от 1/3 до 2/3 расстояния между головкой вина 17 и плоской шайбой 19. Соприкасающиеся поверхности плоской шайбы 19 и пружинной шайбы 20 могут иметь высоту микронеровностей в диапазоне 5 мкм -20 мкм.

Реактор плазменной обработки полупроводниковых структур работает следующим образом.

После предварительной откачки и дегазации вакуумной камеры 1 задают температуры в диапазоне 60°С - 180°С ее внутренних рабочих поверхностей, соприкасающихся с рабочей средой, химически активной плазмой. Задание температуры генератора плазмы 13 с модулем формирования газовых потоков 11 осуществляют через модуль термостабилизации 9, в котором циркулирует теплоноситель или вмонтированы электрические нагреватели (не показаны).

При повышении температуры реактора за счет термического расширения возникает тянущее усилие в радиальных направления от центра реактора на всех соединительных модулях 14 между газораспределителем 12 и генератором плазмы 11, поскольку они изготовлены из разных материалов, и имеют разные коэффициенты термического расширения.

При этом соединительные модули 14 с модулями компенсации термомеханических напряжений 15 принимают это механическое расширение на себя, предотвращая возникновение разрушающих напряжений в хрупком материале генератора плазмы 13.

После установления стабильной заданной температуры в вакуумную камеру 1 подают рабочие газы, устанавливают заданные расходы газовых компонентов и рабочее давление.

Затем производят зажигание газового разряда и генерируется химически активная плазменная среда для обработки полупроводниковой подложки 5.

Термостабилизация системы генерации плазмы 8 при этом осуществляется за счет контроля температуры теплоносителя в блоке теплообмена 10. Температура системы генерации плазмы 8 измеряется контактными термометрами (не показаны), вмонтированными в материал генератора плазмы 13. Обычно температуру измеряют с помощью термопарных или резистивных датчиков.

То, что каждый соединительный модуль 14 включает модуль компенсации термомеханических напряжений 15, установленный между газораспределителем 12 и генератором плазмы 13, позволяет компенсировать температурные сдвиги между ними, что минимизирует возможность разрушения генератора плазмы 13 и повышает надежность устройства.

То, что каждый модуль компенсации термомеханических напряжений 15 включает винт 16 с головкой винта 17, сопряженный с резьбовой втулкой 18, закрепленной в генераторе плазмы 13, при этом между головкой винта 17 и газораспределителем 12 установлены плоская шайба 19 и пружинная шайба 20, сопряженные друг с другом, позволяет компенсировать температурные сдвиги между газораспределителем 12 и генератором плазмы 13, по координатам X, Y, Z, что повышает надежность устройства.

То, что пружинная шайба 20 имеет конусообразный фрагмент 21 с плоским торцом 22, сопряженным с плоской шайбой 19, улучшает возможности сдвига между конусообразным фрагментом 21 и плоской шайбой 19, что улучшает термокомпенсацию по координатам X, Y и повышает надежность устройства.

То, что пружинная шайба 20 имеет конусообразный фрагмент 21 с, по меньшей мере, двумя выборками 23, расположенными в плоскости оси симметрии конусообразного фрагмента 21, сохраняет возможности сдвига между конусообразным фрагментом 21 и плоской шайбой 19 при повышенных температурных изменениях размеров элементов по координате Z и повышает надежность устройства.

То, что пружинная шайба 20 имеет C-образный фрагмент 24 с плоским торцом 25, сопряженным с плоской шайбой 19 улучшает возможности сдвига между конусообразным фрагментом 21 и плоской шайбой 19, что повышает термокомпенсацию по координатам X, Y при повышенных температурных изменениях размеров элементов по координате Z и повышает надежность устройства.

То, что пружинная шайба 20 имеет C-образный фрагмент 24 с, по меньшей мере, двумя выборками 26, расположенными в плоскости оси симметрии C-образного фрагмента 24, улучшает термокомпенсацию по координатам X, Y при повышенных температурных изменений элементов по координате Z, что повышает надежность устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство плазменной обработки полупроводниковых структур | 2019 |

|

RU2718132C1 |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2678506C1 |

| Устройство дозированной подачи реактивных паров | 2022 |

|

RU2800353C1 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2670249C1 |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2020 |

|

RU2753823C1 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1998 |

|

RU2133998C1 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2009 |

|

RU2408950C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО УДАЛЕНИЯ ПЛЕНОК ФОТОРЕЗИСТА | 1989 |

|

RU1653484C |

| Плазмохимический реактор низкого давления, обеспечивающий плазму высокой плотности для осуществления процесса в виде травления и осаждения | 2022 |

|

RU2797472C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ГЕТЕРОСТРУКТУР НА ОСНОВЕ InP | 2019 |

|

RU2734845C1 |

Использование: для изготовления полупроводниковых устройств высокой степени интеграции. Сущность изобретения заключается в том, что в реакторе плазменной обработки полупроводниковых структур, содержащем вакуумную камеру с системой подвода газов и системой откачки, подложкодержатель, установленный в зоне основания вакуумной камеры и соединенный с блоком ВЧ смещения, систему генерации плазмы, включающую газораспределитель и генератор плазмы, скрепленные между собой соединительными модулями, каждый соединительный модуль включает модуль компенсации термомеханических напряжений, установленный между газораспределителем и генератором плазмы. Технический результат: обеспечение возможности повышения надежности реактора. 5 з.п. ф-лы, 4 ил.

1. Реактор плазменной обработки полупроводниковых структур, содержащий вакуумную камеру с системой подвода газов и системой откачки, подложкодержатель, установленный в зоне основания вакуумной камеры и соединенный с блоком ВЧ смещения, систему генерации плазмы, состоящую из модуля термостабилизации с блоком теплообмена и модуля формирования газовых потоков, включающего газораспределитель и генератор плазмы, скрепленных между собой соединительными модулями, отличающийся тем, что каждый соединительный модуль включает модуль компенсации термомеханических напряжений, установленный между газораспределителем и генератором плазмы.

2. Реактор плазменной обработки полупроводниковых структур по п. 1, отличающийся тем, что каждый модуль компенсации термомеханических напряжений включает винт с головкой винта, сопряженный с резьбовой втулкой, закрепленной в генераторе плазмы, при этом между головкой винта и модулем формирования газовых потоков установлены плоская шайба и пружинная шайба, сопряженные друг с другом.

3. Реактор плазменной обработки полупроводниковых структур по п. 2, отличающийся тем, что пружинная шайба имеет конусообразный фрагмент с плоским торцом, сопряженным с плоской шайбой.

4. Реактор плазменной обработки полупроводниковых структур по п. 3, отличающийся тем, что пружинная шайба имеет конусообразный фрагмент с по меньшей мере двумя выборками, расположенными в плоскости оси симметрии конусообразного фрагмента.

5. Реактор плазменной обработки полупроводниковых структур по п. 2, отличающийся тем, что пружинная шайба имеет C-образный фрагмент с плоским торцом, сопряженным с плоской шайбой.

6. Реактор плазменной обработки полупроводниковых структур по п. 5, отличающийся тем, что пружинная шайба имеет C-образный фрагмент с по меньшей мере двумя выборками, расположенными в плоскости оси симметрии C-образного фрагмента.

| ПЛАЗМЕННЫЙ РЕАКТОР С МАГНИТНОЙ СИСТЕМОЙ | 2010 |

|

RU2483501C2 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2009 |

|

RU2408950C1 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1998 |

|

RU2133998C1 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2670249C1 |

| US 20130065396 A1, 14.03.2013 | |||

| US 20180308664 A1, 25.10.2018. | |||

Авторы

Даты

2020-02-19—Публикация

2019-06-10—Подача