Изобретение относится к системе электродов для плазменной обработки с диэлектрическим барьером поверхности электрически проводящего тела, используемой в качестве противоэлектрода, с гибким плоским электродом и диэлектриком из плоского гибкого материала, который предотвращающим протекание постоянного тока слоем экранирует электрод от обрабатываемой поверхности, причем диэлектрик может прилегать к обрабатываемой поверхности через структуру с выступами, и при этом между выступами образуются воздушные полости для формирования плазмы.

Подобная система электродов известна из патентного документа DE 10 2009 060 627 B4. Ее конструкция позволяет сформировать плоскую гибкую систему электродов, которая может быть легко приспособлена также к нерегулярным выпуклым поверхностям так, что система электродов может прилегать к этой поверхности для проведения плазменной обработки. При этом, когда может возникать плазма, диэлектрик сформирован с имеющей выступы структурой, посредством которой система электродов может прилегать к поверхности, и тем не менее, может формировать плазму в воздушных полостях между выступами. При этом под «воздушными полостями» в рамках этой заявки подразумеваются пустоты, которые обычно заполнены воздухом, а также для определенных вариантов применения могут быть заполнены подходящим газом, чтобы образовывать специальные плазмы. Образованная с выступами структура диэлектрика может быть сформирована со слоем, предотвращающим протекание постоянного тока от электрода, в виде единой конструкции, или же может быть изготовлена в виде отдельного конструкционного элемента, который может быть соединен со слоем механически, с геометрическим замыканием и/или неразъемно. Плоский гибкий электрод предпочтительно полностью встроен в диэлектрик, причем диэлектрик может состоять из двух слоев, между которыми размещается электрод - с меньшей площадью протяженности, после чего оба слоя диэлектрика соединяются друг с другом. Это может быть сделано неразъемно посредством расплавления материала диэлектрика в области поверхностей раздела, а также выполнено за счет применения подходящего изолирующего клея. В еще одном варианте исполнения плоский электрод, который может быть сформирован из проволочной решетки, покрывается материалом диэлектрика для придания формы системе электродов во время литья под давлением или в случае формирования способом литья.

Известная система электродов хороша зарекомендовала себя, и, в частности, также для обработки поверхности кожи тела человека или животного. Плазменной обработкой может быть улучшено восприятие терапевтических или косметических действующих ингредиентов так, что в результате плазменной обработки усиливается требуемое терапевтическое или косметическое воздействие. Кроме того, плазменная обработка обеспечивает эффективную дезинфекцию, так как она убивает микроорганизмы, и в особенности оказывает бактерицидное и фунгицидное воздействие на кожу.

Для обработки кожи медицинскими или косметическими активными агентами вполне понятно, что они наносятся на кожу в сочетании с системой электродов .

В основу настоящего изобретения положена задача, состоящая в сохранении надежной известной системы электродов с достигаемыми с ее помощью преимуществами, при дальнейшем улучшении ее технологичности и возможности ее применения в косметической или медицинской области.

Для решения этой задачи система электродов упомянутого вначале типа согласно изобретению характеризуется тем, что структура представляет собой решетчатую структуру из примыкающих друг к другу стенок, которые отграничивают многочисленные камеры, образующие воздушные полости, и при этом камеры имеют со стороны дна ограждение за счет слоя диэлектрика, предотвращающего протекание постоянного тока, и открытую к обрабатываемой поверхности сторону, поверхность контакта которой с обрабатываемой поверхностью состоит из концевых кромок стенок решетчатой структуры.

Формирование определяющей воздушные полости структуры системы электродов в виде решетчатой структуры обеспечивает возможность соблюдения дистанции между сплошным слоем диэлектрика, предотвращающим протекание постоянного или гальванического тока от электрода, до обрабатываемой поверхности с очень гибкой и легкой структурой, которая предпочтительно состоит из непоглощающего материала, то есть, не впитывающего жидкости. Подходящими для этого материалами являются гибкие силиконы, в частности, силиконы, которые продаются под торговым наименованием SILPURAN® фирмой Wacker Chemie. Тем самым соответствующая изобретению система электродов пригодна также для обработки областей, на поверхности которых присутствуют или возникают жидкости, как, например, это может иметь место в случае раны на коже. Соответствующая изобретению система электродов тем самым также пригодна в качестве повязки на рану, так как материал не соединяется с раной или с раневым экссудатом, что в противном случае при удалении системы электродов приводило бы к отделению возникшего слоя заживления.

В одном предпочтительном варианте осуществления изобретения - предпочтительно две - группы стенок с находящимися под углом друг к другу стенками образуют камеры в виде воздушных полостей, которые ограничены взаимно пересекающимися парами стенок. При этом соответствующая изобретению решетчатая структура предпочтительно образуется двумя группами в каждом случае проходящих параллельно друг другу стенок, причем стенки обеих групп пересекаются. В результате этого могут образовываться прямоугольные, а также ромбовидные камеры в качестве воздушных полостей, которые в каждом случае ограничены двумя стенками обеих групп. Материал решетчатой структуры в принципе является произвольной, например, также может быть более или менее электропроводной. Однако предпочтительна решетчатая структура из диэлектрического материала, который также может быть идентичным материалу диэлектрика или подобным ему.

Формирование камер двумя группами в каждом случае взаимно параллельно проходящих стенок имеет то преимущество, что всегда образуются камеры одинаковой величины, которые ограничены стенками с единообразной толщиной стенок. Такой же эффект может быть также достигнут, когда решетчатая структура представляет собой сотовую структуру из шестиугольных сот.

В предпочтительном варианте исполнения обе группы стенок стоят перпендикулярно друг другу так, что образуются прямоугольные, предпочтительно квадратные, камеры.

Однако согласно изобретению решетчатая структура может иметь камеры с круглым, овальным или многоугольным поперечным сечением. Тогда граничащие друг с другом стенки этих камер образуют клиновидные соединения, которые также могут служить в качестве воздушных полостей так, что решетчатая структура имеет камеры с разнообразными размерами, в частности, камеры двух размеров. Правда, при этом также возможно заполнение клиновидных участков материалом стенок, чтобы повысить стабильность решетчатой структуры. В этом случае камеры ограничиваются стенками с одинаковой толщиной основных стенок, которые, однако, выполнены утолщенными в клиновидной области.

Стенки предпочтительно имеют одинаковую высоту так, что образуются камеры, которые закрыты сбоку и формируют замкнутую воздушную полость, когда система электродов размещается на обрабатываемой поверхности. Исследования показали, что в подобных замкнутых камерах может образовываться надлежащая плазма. Это справедливо даже тогда, когда камеры частично заполнены обрабатывающим материалом. Материал может быть введен в камеры в виде мазей и паст, но также в виде впитывающего пористого твердого вещества, причем, кроме того, надлежащая плазма может создаваться, когда камеры заполнены не полностью.

Соответствующая изобретению решетчатая структура является особенно предпочтительной, когда толщина материала стенок составляет менее 20%, предпочтительно менее 10%, наибольшей ширины камеры. Тем самым в распоряжении имеется очень большой объем для формирования плазмы, причем решетчатая структура тем не менее обеспечивает сохранение безопасной дистанции.

Толщина материала стенок предпочтительно варьирует между 0,05 и 3 мм, более предпочтительно между 0,1 и 1,0 мм, в частности, между 0,4 и 0,6 мм. Желательное постоянство выдерживаемой дистанции посредством решетчатой структуры также достигается при очень гибком материале, когда при этом высота стенок над слоем диэлектрика, предотвращающим протекание постоянного тока, составляет между 0,1 и 5 мм, предпочтительно между 0,5 и 3 мм, в частности, между 1 и 2 мм.

Решетчатая структура может быть сформирована в виде единой детали со слоем диэлектрика, прерывающим цепь тока. Эта конструкция может быть изготовлена способом литья. Однако соответствующая изобретению решетчатая структура также обеспечивает возможность быстрого конструктивного выполнения по образцу прототипа способом 3D-печати.

Соответствующая изобретению решетчатая структура таким же образом, то есть, способом литья или способом 3D-печати, может быть изготовлена в виде отдельной детали, чтобы затем быть нанесенной на слой, предотвращающий протекание постоянного или гальванического тока. Тогда изготовление прочного соединения между решетчатой структурой и слоем диэлектрика может быть выполнено обычным путем, то есть, механически в корпусной структуре, с геометрическим замыканием и/или неразъемно, причем в последнем варианте с помощью клея или сварки. Отдельное изготовление решетчатой структуры может быть особенно благоприятным при обработке ран, для обеспечения возможности легкой замены части системы электродов, приходящей в контакт с раной , причем может использоваться отдельная деталь в качестве удаляемой одноразовой детали, или также благодаря небольшому объему может быть легко стерилизована.

В частности, в качестве пригодной для обработки ран системы электродов предпочтителен вариант исполнения, в котором плоский электрод имеет распределенные по его площади сквозные отверстия, и экранирующий электрод диэлектрик является протяженным по обеим сторонам плоского электрода и снабжен сквозными отверстиями для отведения текучей среды с обрабатываемой поверхности, которые совпадают со сквозными отверстиями в электроде и имеют меньшие размеры, чем сквозные отверстия в электроде так, что диэлектрик также в области сквозных отверстий полностью покрывает электрод. Через эти сквозные отверстия раневой экссудат может отводиться без возникновения опасности того, что через электрически проводящий раневой экссудат произойдет пробой от электрода на кожу. Кроме того, сквозные отверстия могут быть использованы для того, чтобы направлять на обрабатываемую поверхность поток газа, по обстоятельствам также в виде потока воздуха. В любом случае целесообразно размещать сквозные отверстия в области сплошного слоя соосно с камерами решетчатой структуры.

Соответствующая изобретению решетчатая структура может быть пригодна для непосредственного контакта с раной. Однако также возможно нанесение на решетчатую структуру тонкого слоя из материала раневой повязки, который представляет собой полноценную раневую повязку. Материал раневой повязки может находиться также внутри решетчатой структуры, когда он является открытопористым и тем самым обеспечивающим возможность образования плазмы внутри решетчатой структуры.

Далее изобретение будет более подробно разъяснено с помощью представленных на чертежах примеров осуществления, на которых показано:

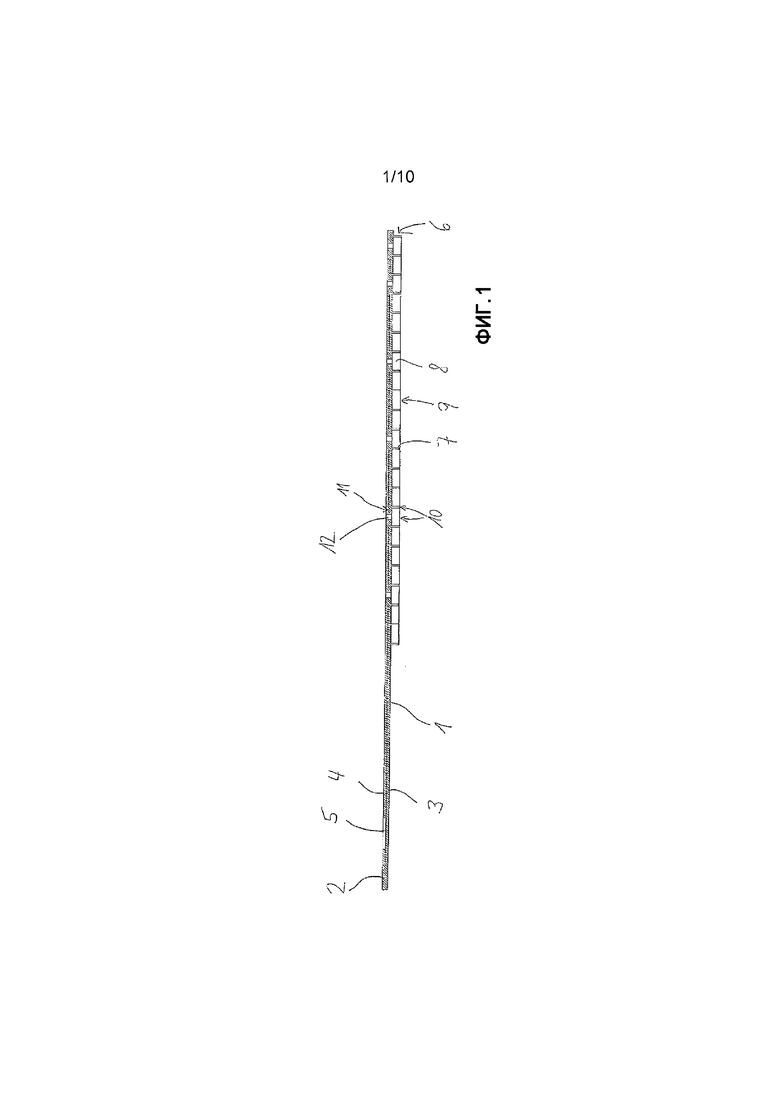

Фигура 1 - вид в вертикальном разрезе первого примера выполнения системы электродов согласно изобретению;

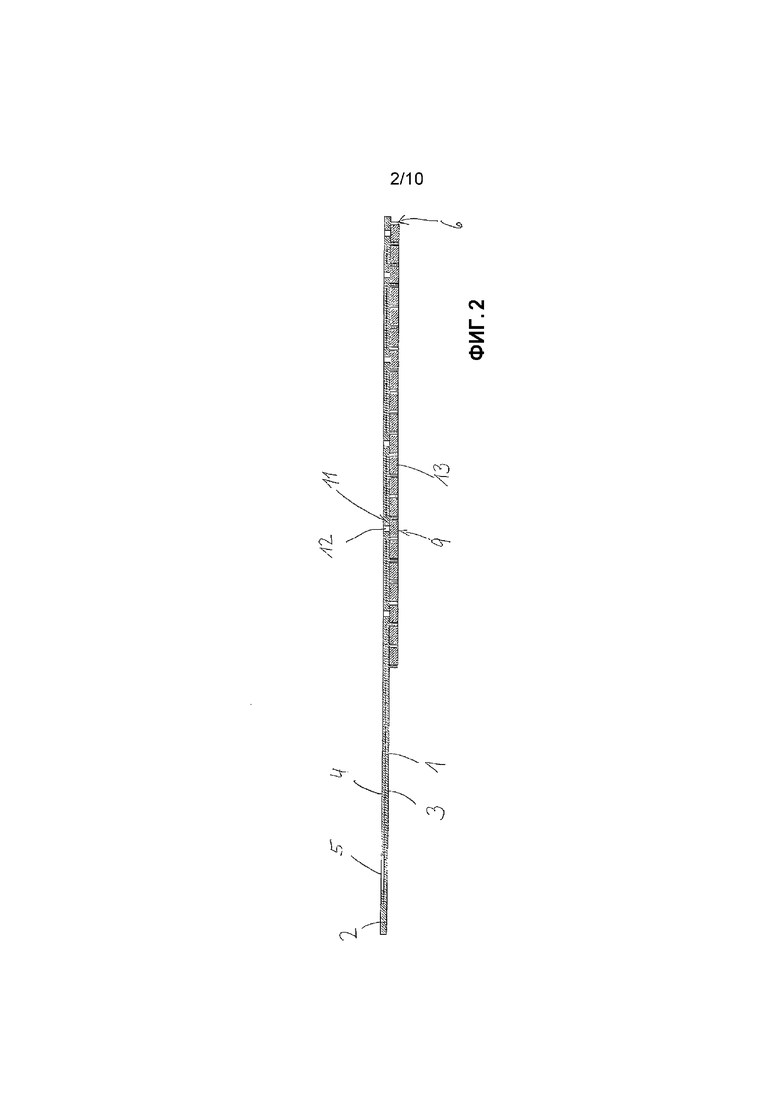

Фигура 2 - вид в вертикальном разрезе модификации системы электродов согласно первому варианту исполнения;

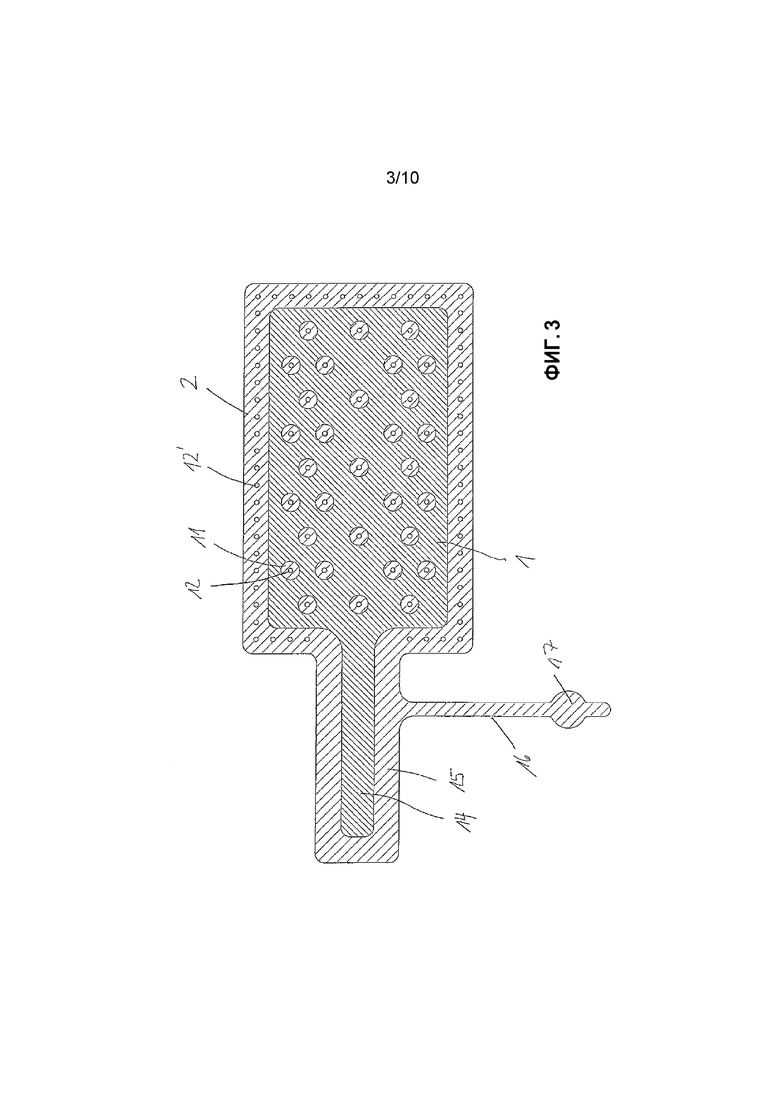

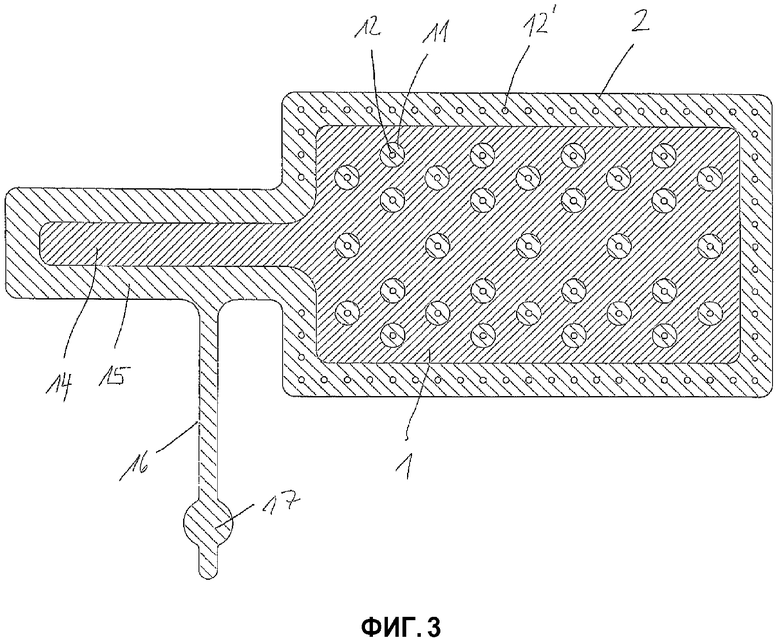

Фигура 3 - вид в горизональном разрезе на высоте плоского электрода системы электродов в первом варианте исполнения;

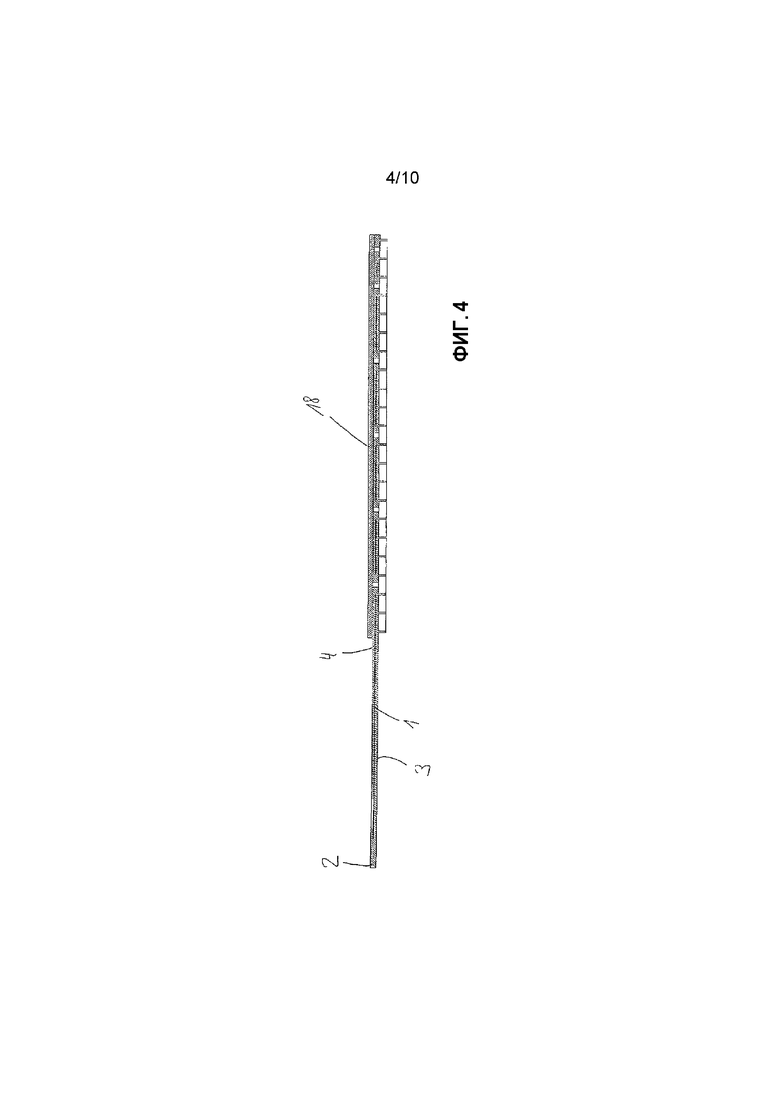

Фигура 4 - вид в вертикальном разрезе системы электродов согласно второму примеру исполнения;

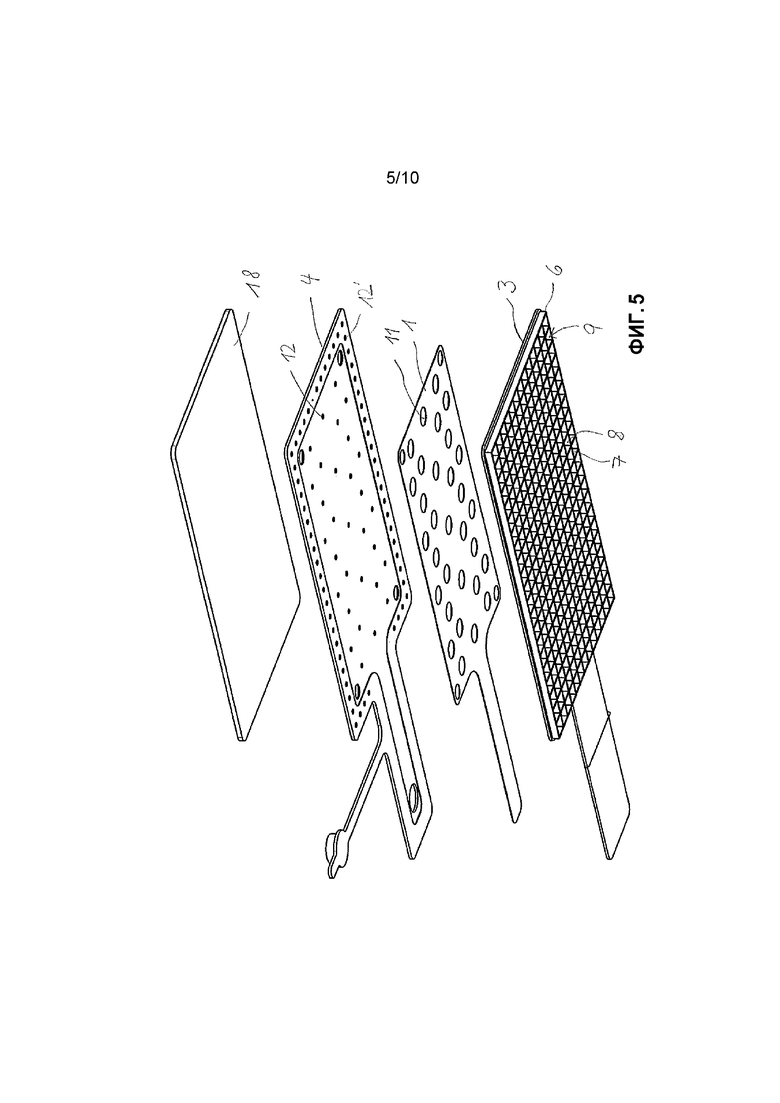

Фигура 5 схематически подетальный вид системы электродов согласно второму варианту исполнения;

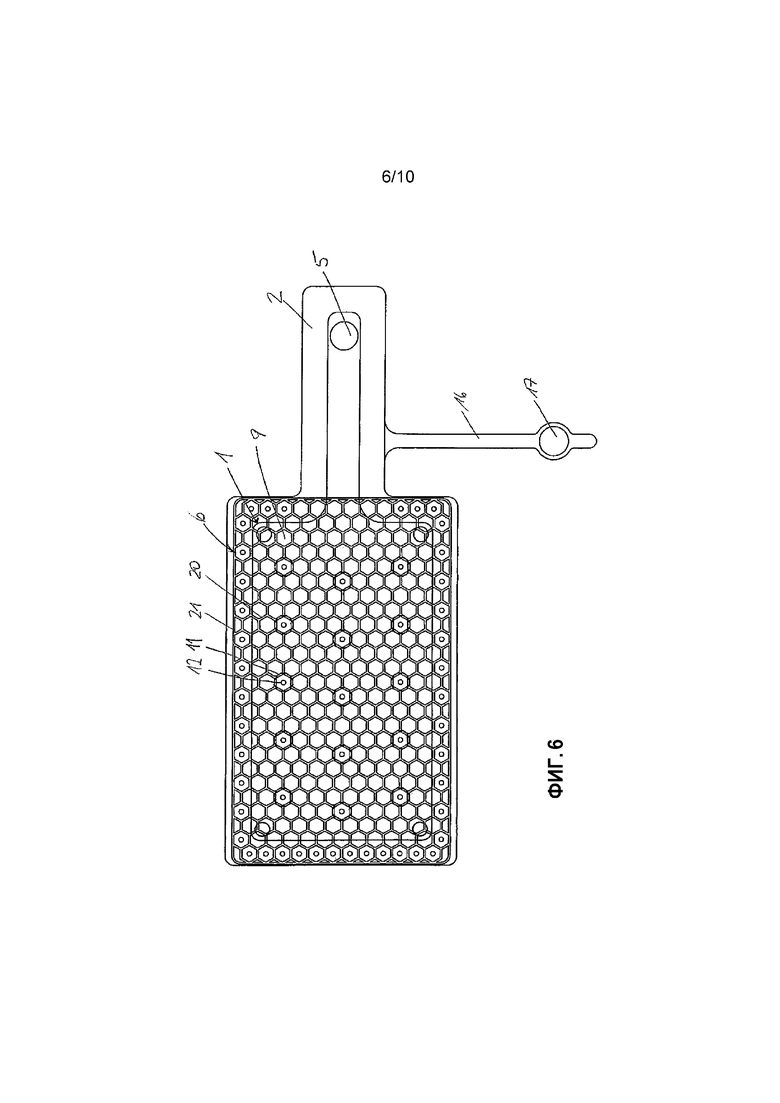

Фигура 6 схематически вид сверху структуры системы электродов согласно третьему варианту исполнения;

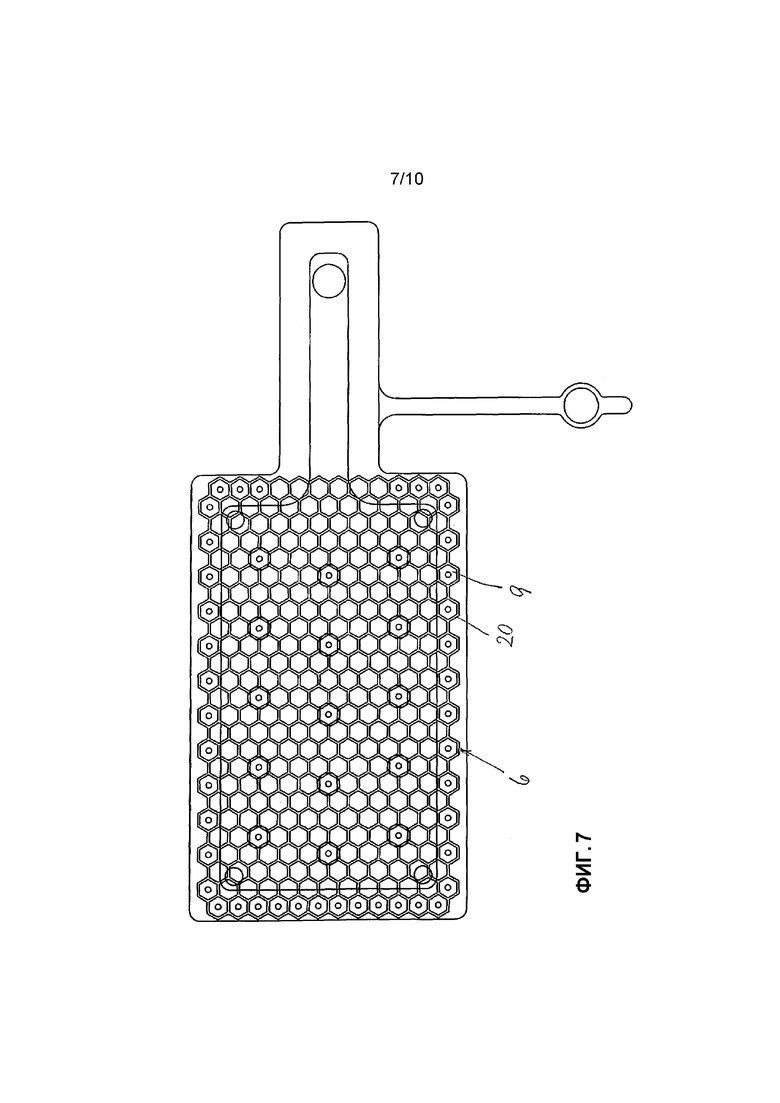

Фигура 7 схематически вид сверху структуры системы электродов согласно четвертому варианту исполнения;

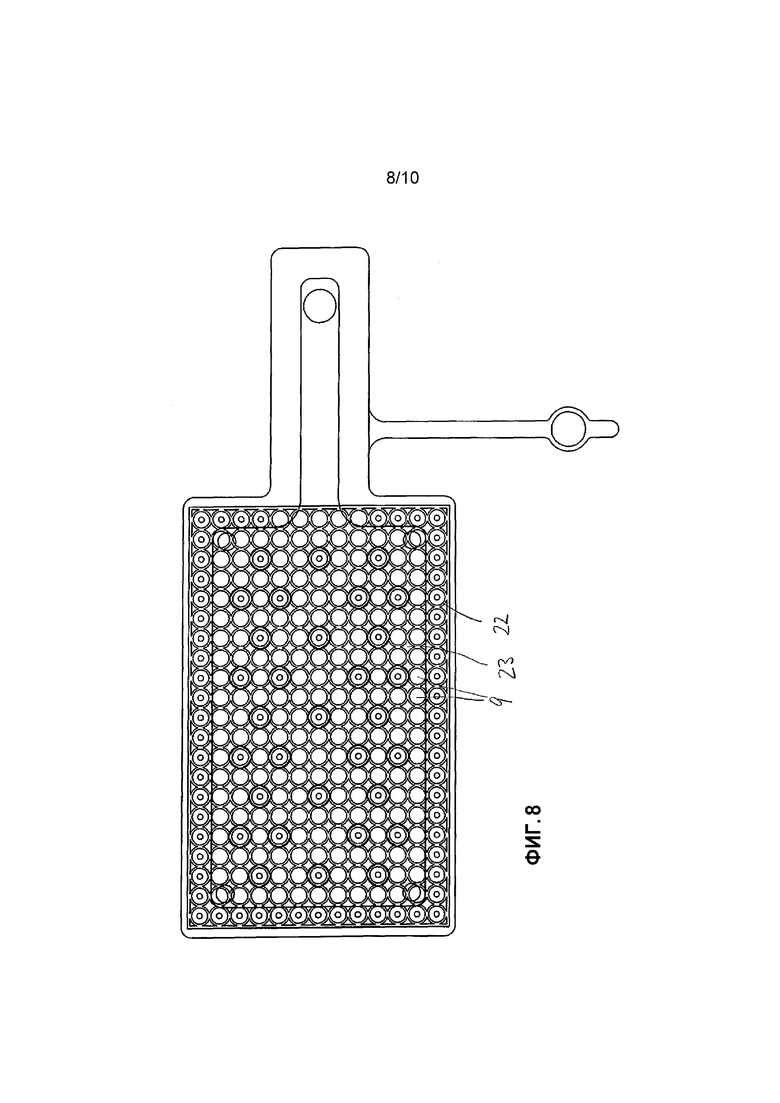

Фигура 8 схематически вид сверху структуры системы электродов согласно пятому варианту исполнения;

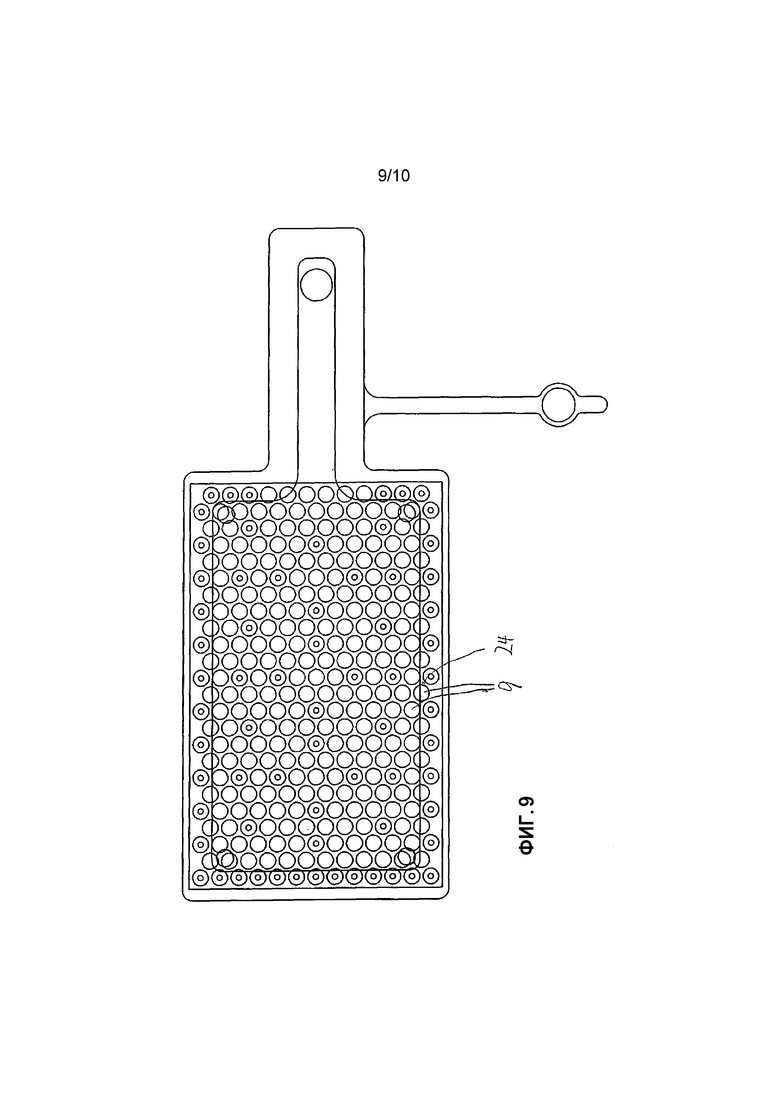

Фигура 9 схематически вид сверху структуры системы электродов согласно шестому варианту исполнения;

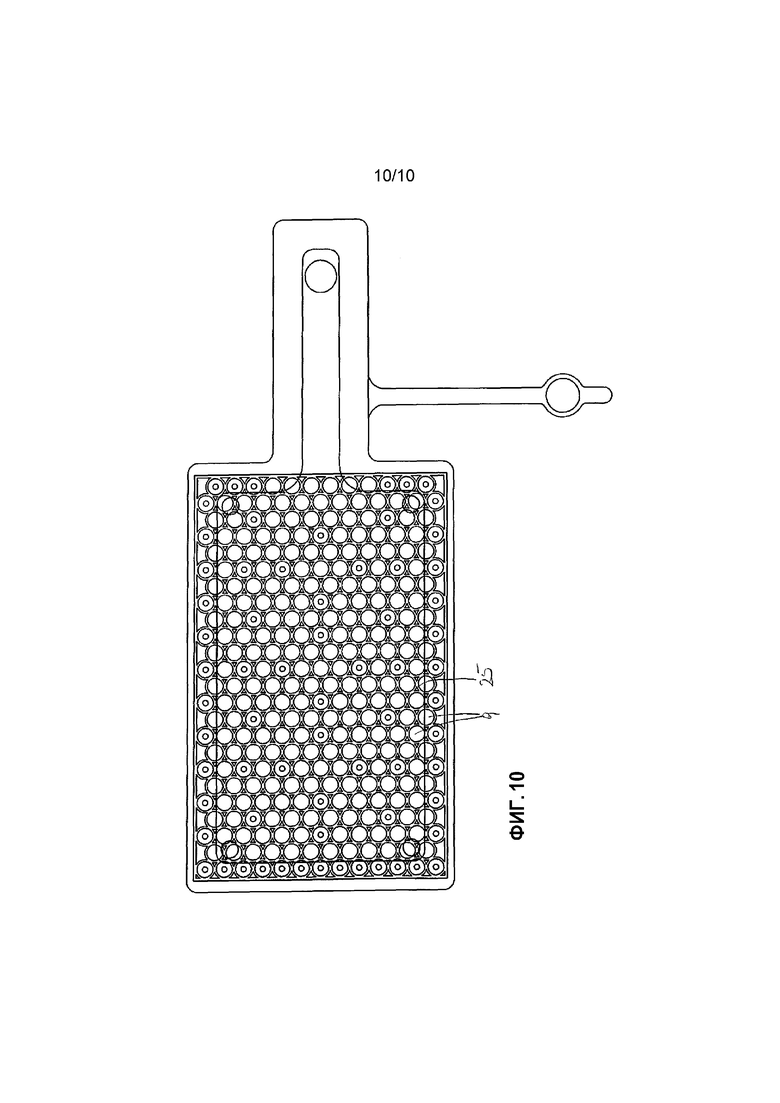

Фигура 10 схематически вид сверху структуры системы электродов согласно седьмому варианту исполнения.

Вертикальный разрез системы электродов согласно первому варианту исполнения, показывает металлический, плоский и гибкий электрод 1, который со всех сторон окружен диэлектриком 2. В частности, диэлектрик образует обращенный к обрабатываемой поверхности нижний слой 3 и обращенный в противоположную от обрабатываемой поверхности сторону верхний слой 4. Диэлектрик 2 со всех сторон имеет бóльшие размеры, чем электрод 1, в результате чего получается так, что диэлектрик 2 покрывает электрод 1 со всех сторон. В частности, нижний слой 3 представляет собой слой 3, предотвращающий протекание постоянного (гальванического) тока между электродом 1 и (непоказанной) обрабатываемой поверхностью.

Фигура 1 позволяет различить, что верхний слой 4 на краевой области электрода 1 имеет выемку 5, через которую на электрод 1 может подаваться высокое напряжение.

К нижнему слою 3 примыкает выполненная в качестве единой детали с диэлектриком структура 6 в форме решетчатой структуры, которая образована проходящими параллельно друг другу стенками 7, 8, причем стенки 7, с одной стороны, и стенки 8, с другой стороны, в каждом случае проходят параллельно друг другу, и стенки 7 и 8 размещаются перпендикулярно друг другу. Между каждыми двумя парами стенок 7 и 8 в каждом случае образуется прямоугольная, предпочтительно квадратная камера 9, которая с нижней стороны перекрыта нижним предотвращающим протекание постоянного тока от электрода 1 слоем. С другой стороны камеры 9 открыты. Когда стенки 7, 8, которые предпочтительно сформированы с одинаковой высотой, прилегают к обрабатываемой поверхности, концевые края 10 тем самым образуют решетчатую контактную поверхность на обрабатываемой поверхности.

Кроме того, Фигура 1 позволяет различить, что электрод 1 имеет сквозные отверстия 11, по центру которых находятся меньшие сквозные отверстия 12 диэлектрика 2. Сквозное отверстие 11 электрода 1 тем самым почти полностью, а именно, вплоть до меньшего сквозного отверстия 12, перекрывается так, что в области сквозного отверстия 12 электрод 1 также полностью закрыт диэлектриком 2.

Сквозные отверстия 11, 12 предпочтительно размещаются в каждом случае соосно с камерой 9, и позволяют отводить текучие среды, в частности, жидкость, от обрабатываемой поверхности через соответствующую камеру 9 наружу.

Сформированная таким образом система электродов в особенности пригодна для обработки поверхности имеющей рану кожи, причем раневой экссудат может выводиться через сквозные отверстия 12 на периферической поверхности системы электродов.

Изображенная на Фигуре 2 модификация показанного на Фиг. 1 варианта исполнения системы электродов только показывает, что камеры 9 могут быть заполнены материалом 13, а именно, лечебной субстанцией или средством ухода за кожей, например, коллагеном, или впитывающим жидкость материалом, который может быть сформирован в форме ваты, и поэтому еще обеспечивает достаточную воздушную полость для образования плазмы в камерах 9. Непористый или неволокнистый материал, такой как коллаген, должен заполнять камеры 9 только частично так, чтобы оставалось в наличии достаточное воздушное пространство для образования плазмы.

Формирование диэлектрика 2 с решетчатой структурой 6 из гидрофобного материала, например, такого как пригодный безвредный для кожи силикон, обеспечивает возможность непосредственного размещения системы электродов на поверхности кожи и, соответственно, на ране. В этом случае краевые кромки 10 стенок 7, 8 непосредственно прилегают к поверхности кожи или, соответственно, раны. При применении гидрофобного материала предотвращается налипание раневого экссудата на решетчатую структуру 6, так что систему электродов можно снять с раны без повторного повреждения раны.

Однако также возможно нанесение на концевые кромки стенок 7, 8 решетчатой структуры материала раневой повязки, например, в форме слоя марли, чтобы тем самым обеспечить стерильность раневой повязки.

На Фигуре 3 системы электродов согласно Фигуре 1 в горизонтальном разрезе изображена конфигурация, в которой электрод 1 образует соединительный язычок 14, посредством которого может быть выполнено контактирование через выемку 5. В области соединительного язычка 14 электрод 1 также со всех сторон - за исключением выемки 5 - окружен диэлектриком 2 так, что диэлектрик также образует структуру 15 накладки. На структуре 15 накладки сформирована гибкая полоска 16 с цилиндрической деталью 17 затвора. Цилиндрическая деталь 17 затвора по величине соответствует размеру выемки 5 и служит для закупоривания выемки 5, когда система электродов не приведена в контакт.

Из Фигуры 3 можно выяснить, что диэлектрик охватывает сформированный по существу прямоугольным электрод 1 в виде рамки и со всех сторон выступает за пределы электрода 1. В представленном варианте исполнения в лентообразной выступающей за пределы электрода 1 области диэлектрика 2 размещены дополнительные сквозные отверстия 12', которые также служат для отведения газообразных или жидких веществ с обрабатываемой поверхности, в частности, раневого экссудата из раны.

Показано, что область системы электродов, в которой находится соединительный язычок 14 электрода и структура 15 накладки диэлектрика, не предусматривается для наложения на обрабатываемую поверхность, так что в этой области согласно Фигурам 1 и 2 также не находится решетчатая структура.

Фигура 4 показывает соответствующую Фигуре 1 систему электродов в вертикальном разрезе согласно второму варианту исполнения. Этот вариант исполнения идентичен изображенному в Фигуре 1 варианту исполнения, и только имеет нанесенный на верхний слой 4 диэлектрика поверх решетчатой структуры 6 слой 18 из поглощающего раневой экссудат материала. Этот слой 18 может быть соединен с диэлектриком 2 приклеиванием или тому подобным, но также может составлять часть вторичной повязки, с помощью которой система электродов фиксируется на обрабатываемой поверхности.

Конструкция системы электродов согласно второму варианту исполнения разъясняется с помощью изображения в разобранном состоянии соответственно Фигуре 5. На обращенной противоположно относительно обрабатываемой поверхности стороне находится слой 18 из поглощающего раневой экссудат материала. Если этот слой 18 отсутствует, получается показанный в Фигуре 1 первый вариант исполнения системы электродов.

Под слоем 18 находится верхний слой 4 диэлектрика 2, по внутреннему контуру 19 которого размещается плоский электрод 1. На другой стороне электрода 1 сформирован нижний слой 3 диэлектрика 2 с нанесенной на него решетчатой структурой 6 из пересекающихся стенок 7, 8.

Подетальный вид Фигуры 5 служит только для наглядной иллюстрации и отражает реальное положение не полностью, поскольку диэлектрик 2 со слоями 3, 4, как правило, изготавливается в одной технологической стадии литьевым способом с электродом 1, в частности, чтобы обеспечить внутри сквозных отверстий 11 электрода 1 сплошную и полную изоляцию диэлектриком вплоть до мелких сквозных отверстий 12. Правда, в принципе также возможно изготовление диэлектрика 2 из двух слоев 3, 4, когда, например, можно отказаться от сквозных отверстий 11, 12, если, например, оказывается ненужным отведение раневого экссудата. Кроме того, разумеется, также возможно неразъемное соединение обоих слоев 3, 4 друг с другом способом контактно-тепловой сварки, а именно, в обрамляющей электрод 2 области в виде рамки, но также посредством сквозных отверстий 11 с сохранением сквозных отверстий 12 диэлектрика 2.

Хотя в представленных примерах исполнения решетчатая структура 6 показана как выполненная воедино с диэлектриком 2, может оказаться благоприятным отдельное изготовление решетчатой структуры 6 и закрепление ее на нижнем слое 3 диэлектрика 2. Изготовление решетчатой структуры может быть выполнено литьем с помощью соответствующей формы, или же путем 3D-печати. Закрепление отдельно изготовленной решетчатой структуры 6 на нижнем слое 3 с возможностью легкой замены обеспечивает по соображениям стерильности весьма желательную замену решетчатой структуры 6 с неизменной в остальном системой электродов.

Контактирование системы электродов для подведения необходимого для создания плазмы высокого напряжения, которое предпочтительно применяется как напряжение переменного тока, производится посредством зажимной клеммы, которая надежно полностью изолирует обнаженную поверхность электрода 1 в выемке 5, чтобы исключить случайное прикосновение к находящемуся под высоким напряжением электроду 1. Подходящее контактное устройство описано и показано в чертежах в патентном документе WO 2012/175066 A1, так что может быть заимствовано из него, и можно отказаться от повторного описания.

На Фигурах 6-10 представлены дополнительные варианты исполнения соответствующей изобретению системы электродов, которые различаются формой структуры 6.

Согласно изображенному на Фигуре 6 третьему варианту исполнения, камеры 9 выполнены в форме сот, то есть, в виде равностороннего шестиугольника. Этим путем камеры 9 соединены между собой без промежутков, и отделены друг от друга стенками 20 с постоянной толщиной стенок. Структура 6 окантована охватывающей ограждающей стенкой 21. В этом варианте исполнения, который в остальном совпадает с первым и вторым вариантами исполнения, также могут быть проделаны проходящие сквозь диэлектрик 2 сквозные отверстия 12, которые является соосными с более крупными сквозными отверстиями 11 в плоском электроде 1.

Представленный на Фигуре 7 четвертый вариант исполнения системы электродов соответствует конструкции третьего варианта исполнения согласно Фигуре 6, однако сформирован без окружающей ограждающей стенки 21 так, что структура 6 ограничивается меандрообразной стенкой 20 камер 9 по краю структуры 6. Здесь также структура 6 является протяженной по обоим плоскостным измерениям за данные размеры электрода 1 так, что структура 6 со всех сторон выступает за пределы электрода 1 в плоскости.

В показанном на Фигуре 8 пятом варианте исполнения камеры 9 выполнены круглыми и ограничены соответствующими стенками 22 в виде полых цилиндров. Поскольку стенки 22 сформированы с постоянной толщиной стенок, между камерами 9 образуются клиновидные камеры 23, в которых также может образовываться плазма. В остальном конструкция системы электродов соответствует вышеописанным вариантам исполнения.

В изображенном на Фигуре 9 шестом варианте исполнения камеры 9 также сформированы круглыми, однако отграничены стенками 24, которые полностью заполняют промежуточное пространство между камерами 9, и тем самым имеют соответственно переменные толщины стенок. В этом варианте исполнения стенки 24 образованы из большего количества материала, чем в варианте исполнения согласно Фигуре 8. Повышенный расход материала ограничивается тем, что в варианте исполнения согласно Фигуре 9 камеры 9 одного ряда или, соответственно, одной колонки размещаются смещенными относительно смежных ряда или колонки в каждом случае на половину ширины камеры, тогда как в варианте исполнения согласно Фигуре 8 камеры образуют горизонтальные ряды и, соответственно, вертикальные колонки. Повышенный расход материала для варианта исполнения согласно Фигуре 9 компенсируется упрощенным изготовлением.

В седьмом варианте исполнения согласно Фигуре 10 круглые камеры 9, как в шестом варианте исполнения согласно Фигуре 9, размещаются смещенными относительно друг друга, причем образуются мелкие клиновидные промежутки 25, которые могут быть заполнены массивным треугольным материалом или соответствующей треугольной трубчатой структурой. В этом варианте исполнения конструкция системы электродов в остальном соответствует предыдущим вариантам исполнения.

Безусловно очевидно, что также могут быть образованы другие структуры 6 с замкнутыми со всех сторон камерами 9, причем камеры 9 также могут быть сформированы различных размеров, как это имеет место согласно Фигуре 8 с представленными там камерами 9 и 23.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛОСКАЯ ГИБКАЯ НАКЛАДКА | 2017 |

|

RU2749912C2 |

| ЭЛЕКТРОДНАЯ КОНСТРУКЦИЯ ДЛЯ ОБРАЗОВАНИЯ ДИЭЛЕКТРИЧЕСКОГО БАРЬЕРНОГО ПЛАЗМЕННОГО РАЗРЯДА | 2017 |

|

RU2737280C2 |

| ЗАЖИВЛЕНИЕ ТКАНЕЙ | 2011 |

|

RU2603714C2 |

| ПЕРЕВЯЗОЧНЫЙ МАТЕРИАЛ ДЛЯ РАН И СПОСОБЫ | 2012 |

|

RU2615075C2 |

| ГАЗОРАЗРЯДНЫЙ МОДИФИКАТОР УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ БАРАБАННОГО ТИПА | 2016 |

|

RU2648273C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОЧИСТКИ И ДЕЗИНФЕКЦИИ ЖИДКИХ, ТВЕРДЫХ И ГАЗООБРАЗНЫХ ВЕЩЕСТВ | 2006 |

|

RU2415680C2 |

| РАНЕВАЯ ПОВЯЗКА | 2011 |

|

RU2574363C2 |

| РАНЕВАЯ ПОВЯЗКА | 2011 |

|

RU2560973C2 |

| РАНЕВАЯ ПОВЯЗКА | 2011 |

|

RU2573816C2 |

| КОНТРОЛЬ ЗАКУПОРИВАНИЯ | 2011 |

|

RU2572005C2 |

Изобретение относится к системе электродов для плазменной обработки с диэлектрическим барьером. Согласно изобретению в системе электродов для плазменной обработки с диэлектрическим барьером поверхности электрически проводящего тела, используемой в качестве противоэлектрода, с гибким плоским электродом (1) и диэлектриком (2) из плоского гибкого материала, который посредством слоя (3), предотвращающего протекание постоянного тока, экранирует электрод (1) от обрабатываемой поверхности, причем диэлектрик (2) может прилегать к обрабатываемой поверхности через структуру с выступами, и при этом между выступами образуются воздушные полости для формирования плазмы, технологичность изготовления особенно улучшается тем, что структура представляет собой решетчатую структуру (6) из примыкающих друг к другу стенок (7, 8), которые отграничивают многочисленные камеры (9), образующие воздушные полости, и при этом камеры (9) имеют на стороне дна ограждение посредством предотвращающего протекание постоянного тока слоя (3) диэлектрика (2) и открытую к обрабатываемой поверхности сторону, поверхность контакта которой с обрабатываемой поверхностью состоит из концевых кромок (10) стенок (7, 8) решетчатой структуры (6). Техническим результатом является надежность системы электродов, улучшение технологичности системы электродов. 12 з.п. ф-лы, 10 ил.

1. Система электродов для плазменной обработки с диэлектрическим барьером используемой в качестве противоэлектрода поверхности электрически проводящего тела, с гибким плоским электродом (1) и диэлектриком (2) из плоского гибкого материала, который посредством слоя (3), предотвращающего протекание постоянного тока, экранирует электрод (1) от обрабатываемой поверхности, причем диэлектрик (2) может прилегать к обрабатываемой поверхности через структуру с выступами, и при этом между выступами образованы воздушные полости для формирования плазмы, причем структура представляет собой решетчатую структуру (6), которая содержит камеры (9), образующие воздушные полости, и камеры (9) имеют на стороне дна ограждение посредством предотвращающего протекание постоянного тока слоя (3) диэлектрика (2) и открытую к обрабатываемой поверхности сторону, причем поверхность контакта с обрабатываемой поверхностью состоит из концевых кромок (10) стенок (7, 8) решетчатой структуры (6), отличающаяся тем, что камеры (9) отграничены посредством примыкающих друг к другу стенок (7, 8) с толщиной материала между 0,1 и 1,0 мм и высотой от 0,5 до 3 мм над слоем диэлектрика, предотвращающим протекание постоянного тока.

2. Система электродов по п.1, отличающаяся тем, что решетчатая структура (6) состоит из стоящих под углом друг к другу групп многочисленных стенок (7, 8), из которых одна камера (9) в каждом случае ограничена двумя пересекающимися парами стенок (7, 8).

3. Система электродов по п.2, отличающаяся тем, что стенки (7, 8) в группах проходят параллельно друг другу.

4. Система электродов по п.3, отличающаяся тем, что существуют две группы стенок (7, 8), стенки (7, 8) которых стоят перпендикулярно друг к другу.

5. Система электродов по п.4, отличающаяся тем, что стенки (7, 8) ограничивают квадратные в поперечном сечении камеры (9).

6. Система электродов по п.1, отличающаяся тем, что камеры (9) сформированы с круглым, овальным или многоугольным поперечным сечением, в частности, в виде сотовой структуры.

7. Система электродов по одному из пп. 1-6, отличающаяся тем, что толщина материала стенок (7, 8) составляет менее 20% наибольшей ширины камеры (9).

8. Система электродов по п.7, отличающаяся тем, что толщина материала стенок (7, 8) составляет менее 10% наибольшей ширины камеры (9).

9. Система электродов по одному из пп. 1-8, отличающаяся тем, что решетчатая структура (6) сформирована в виде единой детали с предотвращающим протекание постоянного тока слоем (3) диэлектрика (2).

10. Система электродов по одному из пп. 1-9, отличающаяся тем, что решетчатая структура (6) изготовлена как отдельная деталь и присоединена к предотвращающему протекание постоянного тока слою (3) диэлектрика (2).

11. Система электродов по одному из пп. 1-10, отличающаяся тем, что плоский электрод (1) имеет сквозные отверстия (11), распределенные по его поверхности, и при этом диэлектрик (2), экранирующий электрод (1), проходит по обеим сторонам плоского электрода (1) и снабжен сквозными отверстиями (12), выполненными для отведения текучей среды от обрабатываемой поверхности, которые являются соосными со сквозными отверстиями (11) электрода (1) и имеют меньшие размеры, чем сквозные отверстия (11) электрода (1), так что диэлектрик (2) полностью покрывает электрод (1) также и в области сквозных отверстий (11).

12. Система электродов по п.11, отличающаяся тем, что сквозные отверстия (12) в слое (3), предотвращающем протекание постоянного тока, являются соосными с камерами (9) решетчатой структуры (6).

13. Система электродов по одному из пп. 1-12, отличающаяся тем, что структура (6) состоит из диэлектрического материала.

| US 2013345620 A1, 26.12.2013 | |||

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ, СПОСОБ ГЕНЕРАЦИИ ПЛАЗМЫ И УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2001 |

|

RU2196394C1 |

| US 2006042545 A1, 02.03.2006 | |||

| Аппарат для получения пара и распределения его под колосниковой решеткой | 1926 |

|

SU11022A1 |

Авторы

Даты

2020-02-27—Публикация

2016-09-26—Подача