Область техники

Изобретение относится к резьбовым соединениям стальных трубных изделий нефтяного сортамента, используемых в нефтегазовых скважинах.

Уровень техники

В нефтяных и газовых скважинах используются стальные трубы, скрепляемые посредством резьбовых соединений. Используемые резьбовые соединения подразделяются на соединения интегрального типа и соединения муфтового типа.

Соединением интегрального типа скрепляют пару трубных изделий, оба из которых являются стальными трубами, без использования соединительной детали. В этом случае на одном из концов каждой трубы выполнен ниппельный элемент, содержащий охватываемую (наружную) резьбу, а на другом конце каждой трубы выполнен раструбный элемент, содержащий охватывающую (внутреннюю) резьбу. При этом ниппельный элемент одной трубы ввинчивают в раструбный элемент другой трубы.

Соединением муфтового типа скрепляют пару трубных изделий, одно из которых представляет собой стальную трубу, а другое - соединительную деталь (муфту). В этом случае на каждом из концов трубы выполнен ниппельный элемент, содержащий охватываемую резьбу, а с каждого конца соединительной детали выполнен раструбный элемент, содержащий охватывающую резьбу. При этом ниппельный элемент трубы ввинчивается в раструбный элемент соединительной детали.

В качестве резьбовых соединений для трубных изделий нефтяного сортамента преимущественно используют резьбовые соединения с конической резьбой. Выполнение охватываемой и охватывающей резьб коническими обеспечивает высокую степень зацепления их друг с другом при свинчивании соединения и возможность восприятия соединением изгибающих и растягивающих нагрузок, действующих во время эксплуатации колонны труб.

Одним из видов резьб, применяемых для соединения трубных изделий нефтяного сортамента, является клиновидная резьба (резьба с профилем типа «ласточкин хвост»), в которой углы наклона опорных и закладных сторон являются отрицательным, за счет чего ширина выступа резьбы уменьшается в радиальном направлении от вершины к впадине.

В общем случае, клиновидная резьба имеет постоянный шаг между опорными сторонами и постоянный шаг между закладными сторонами, а также постоянную степень клиновидности, под которой понимается ненулевая разность между шагом по опорным сторонам и шагом по закладным сторонам. За счет этого ширина вершин резьбы ниппельного и раструбного элементов уменьшается в направлении их торцевой поверхности, а ширина впадин резьбы ниппельного и раструбного элементов увеличивается в направлении их торцевой поверхности. При свинчивании соединения в определенный момент происходит блокирование витков резьб и в конце свинчивания как закладные стороны, так и опорные стороны скрепляемых резьб находятся в контакте с осевым натягом.

Использование резьбы с клиновидным профилем позволяет минимизировать риск выхода витков резьб ниппельного и раструбного элементов из зацепления друг с другом при воздействии эксплуатационных нагрузок.

Герметичность клиновидных резьб обеспечивается за счет контактного давления, обусловленного взаимодействием с осевым натягом между закладными сторонами охватываемой и охватывающей резьб, а также между опорными сторонами охватываемой и охватывающей резьб. При этом вершины и впадины резьб также могут взаимодействовать друг с другом с радиальным натягом, образуя дополнительную зону уплотнения, повышающую герметичность соединения.

Из уровня техники известно резьбовое соединение стальных труб, содержащее трубчатый ниппель, образованный одним концевым участком стальной трубы, и трубчатую муфту, выполненную с возможностью навинчивания на ниппель при вставке ниппеля в муфту (патент РФ №2759043, опубл. 09.11.2021, принято за прототип). При этом ниппель содержит наружную резьбу клиновидного профиля, муфта содержит внутреннюю резьбу клиновидного профиля, соответствующую наружной резьбе ниппеля. Наружная и внутренняя резьбы выполнены с постоянным шагом между опорными сторонами и постоянным шагом между закладными сторонами. Ширина вершин резьбы ниппеля и муфты уменьшается в направлении торцевой поверхности рассматриваемого элемента, а ширина впадин резьбы н ниппеля и муфты увеличивается в направлении торцевой поверхности рассматриваемого элемента. В свинченном состоянии опорные стороны наружной резьбы находятся в контакте с опорными сторонами внутренней резьбы, закладные стороны наружной резьбы находятся в контакте с закладными сторонами внутренней резьбы, вершины внутренней резьбы находятся в контакте с впадинами наружной резьбы, между вершинами наружной резьбы и впадинами внутренней резьбы имеется зазор.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного резьбового соединения, относится то, что взаимодействующие вершины внутренней резьбы и впадины наружной резьбы имеют прямолинейную форму. Это обуславливает неравномерность распределения контактного давления с ярко выраженными пиками, расположенными по краям контактной площадки. Указанное является причиной высокого риска разгерметизации резьбового участка соединения в процессе эксплуатации, а также причиной низкой стойкости резьб к истиранию и к повышенному крутящему моменту.

Раскрытие сущности изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в устранении недостатка прототипа.

Техническим результатом изобретения является повышение герметичности резьбового соединения и его стойкости к повышенному крутящему моменту, а также увеличение стойкости резьбовых участков к истиранию.

Указанный технический результат достигается следующей совокупностью существенных признаков изобретения.

Резьбовое соединение трубных изделий нефтяного сортамента содержит ниппельный элемент и раструбный элемент, скрепленные посредством ввинчивания ниппельного элемента, содержащего на наружной поверхности участок охватываемой резьбы, в раструбный элемент, содержащий на внутренней поверхности участок охватывающей резьбы. Охватываемая резьба ниппельного элемента и охватывающая резьба раструбного элемента выполнены коническими, с отрицательными углами наклона опорных и закладных сторон, с постоянным шагом между опорными сторонами и постоянным шагом между закладными сторонами. При этом ширина вершин резьбы ниппельного и раструбного элементов уменьшается в направлении торцевой поверхности рассматриваемого элемента, а ширина впадин резьбы ниппельного и раструбного элементов увеличивается в направлении торцевой поверхности рассматриваемого элемента. Впадина профиля охватываемой резьбы является прямолинейной, а вершина профиля охватывающей резьбы представляет собой кривую линию и содержит в центральной части выпуклую дугу окружности радиусом R1, равным 100÷300 мм. В состоянии после механического свинчивания соединения опорные стороны охватываемой резьбы находятся в контакте с опорными сторонами охватывающей резьбы, закладные стороны охватываемой резьбы находятся в контакте с закладными сторонами охватывающей резьбы, впадины охватываемой резьбы находятся в контакте с вершинами охватывающей резьбы, а между вершинами охватываемой резьбы и впадинами охватывающей резьбы имеется зазор.

В отличие от прототипа в заявленном техническом решении вершина профиля охватывающей резьбы выполнена в виде кривой линии, содержащей в центральной части выпуклую дугу окружности определенного радиуса. Это позволяет изменить форму распределения давления по площадке контакта, образованной вершиной охватывающей резьбы и прямолинейной впадиной охватываемой резьбы, а именно, исключить образование пиков давления на краях контактной площадки, характерное для прототипа. В данном случае форма распределения давления по контактной площадке принимает вид параболы. Это позволяет обеспечить формирование высокого уровня контактного давления между вершиной охватывающей резьбы и впадиной охватываемой резьбы, распределенного на контактной площадке достаточно большой длины. В результате повышается герметичность резьбового соединения и его стойкость к повышенному крутящему моменту, а также увеличивается стойкость резьбовых участков к истиранию.

Расчетами методом конечных элементов установлено, что указанный эффект обеспечивается при выполнении выпуклой дуги окружности, расположенной в центральной части вершины профиля охватывающей резьбы, радиусом R1, равным 100÷300 мм. При радиусе R1 менее 100 мм ожидаемый эффект не обеспечивается по причине формирования высокого уровня контактного давления, распределенного на контактной площадке слишком малой длины (сильно выраженного пика контактного давления, расположенного в центральной части контактной площадки). При радиусе R1 более 300 мм ожидаемый эффект не обеспечивается по причине образования пиков контактного давления по краям контактной площадки.

В частном варианте реализации заявленного резьбового соединения вершина профиля охватывающей резьбы выполнена таким образом, что с каждого конца выпуклой дуги окружности радиусом R1 расположена сопряженная с ней выпуклая дуга окружности радиусом R2, равным 5÷10 мм. При этом обеспечивается гарантированное смещение контактной зоны от краев вершин профиля охватывающей резьбы к их средней части, что увеличивает стойкость к повышенному крутящему моменту, а также увеличивает стойкость резьбовых участков к истиранию.

Охватываемая и охватывающая резьбы могут быть выполнены со степенью клиновидности 0,15÷0,40 мм, что является предпочтительным с точки зрения минимизации риска развинчивания соединения и пластической деформации выступов резьб, а также обеспечения оптимальной их стойкости к истиранию.

С целью снижения риска пластической деформации выступов резьбы при эксплуатации соединения охватываемая и охватывающая резьбы также могут быть выполнены таким образом, что наименьшая ширина вершины выступа резьбы составляет 2,20÷3,00 мм, а наибольшая ширина вершины выступа резьбы составляет 5,00÷6,80 мм.

Охватываемая и охватывающая резьбы могут быть выполнены с углом наклона опорных сторон, составляющим от минус 1 до минус 6 градусов, и с углом наклона закладных сторон, составляющим от минус 1 до минус 6 градусов. В данном случае обеспечивается оптимальная стойкость резьб к истиранию при формировании достаточной радиальной жесткости соединения.

С целью дополнительного повышения герметичности соединения ниппельный и раструбный элементы могут содержать уплотнительные поверхности, которые при свинчивании образуют узел герметизации «металл-металл».

В предпочтительном варианте уплотнительная поверхность ниппельного элемента расположена на его наружной поверхности, между участком охватываемой резьбы и торцевой поверхностью, и образована выпуклой тороидальной поверхностью, сопряженной с конической поверхностью, а уплотнительная поверхность раструбного элемента расположена на его внутренней поверхности, обращена к уплотнительной поверхности ниппельного элемента и образована вогнутой тороидальной поверхностью, сопряженной с коническими поверхностями. Такое выполнение уплотнительных поверхностей ниппельного и раструбного элементов позволяет обеспечить плавность и точность сборки уплотнительного узла, что снижает риск повреждения его контактирующих поверхностей. Также обеспечивается формирование достаточно протяженной площадки контакта уплотнительных поверхностей без образования чрезмерных пиковых значений контактного давления, что повышает стойкость поверхностей к истиранию и герметичность данного узла.

При этом охватываемая и охватывающие резьбы могут быть выполнены таким образом, что в момент завершения ручного свинчивания соединения между вершинами охватываемой резьбы и впадинами охватывающей резьбы имеется зазор, впадины охватываемой резьбы находятся в контакте с вершинами охватывающей резьбы, а между боковыми сторонами охватываемой и охватывающей резьб имеется осевой зазор, величина которого составляет 0,04÷0,07 мм. В данном случае в процессе последующего механического свинчивания соединения формируется наиболее оптимальный уровень контактного давления между впадинами охватываемой резьбы и вершинами охватывающей резьбы, что усиливает заявленный технический результат.

Краткое описание чертежей

На фиг. 1 показано продольное сечение скрепленного резьбового соединения трубных изделий нефтяного сортамента, соответствующего одному из частных вариантов осуществления настоящего изобретения.

На фиг. 2 показан увеличенный фрагмент продольного сечения резьбового соединения трубных изделий нефтяного сортамента (а именно область резьбовых участков), представленного на фиг. 1 и соответствующего одному из частных вариантов осуществления настоящего изобретения, в состоянии после ручного свинчивания.

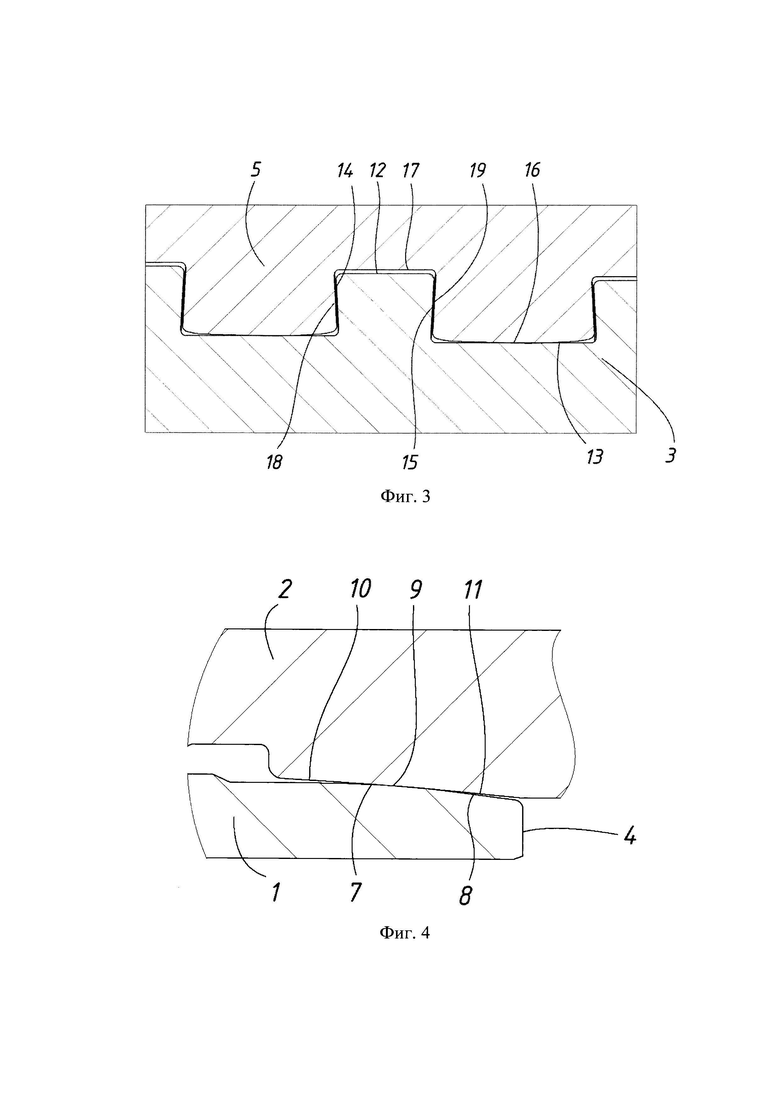

На фиг. 3 показан увеличенный фрагмент продольного сечения резьбового соединения трубных изделий нефтяного сортамента (а именно область резьбовых участков), соответствующего одному из частных вариантов осуществления заявленного изобретения, в состоянии после механического свинчивания.

На фиг. 4 показан увеличенный фрагмент продольного сечения резьбового соединения трубных изделий нефтяного сортамента (а именно область узла герметизации «металл-металл»), представленного на фиг .1.

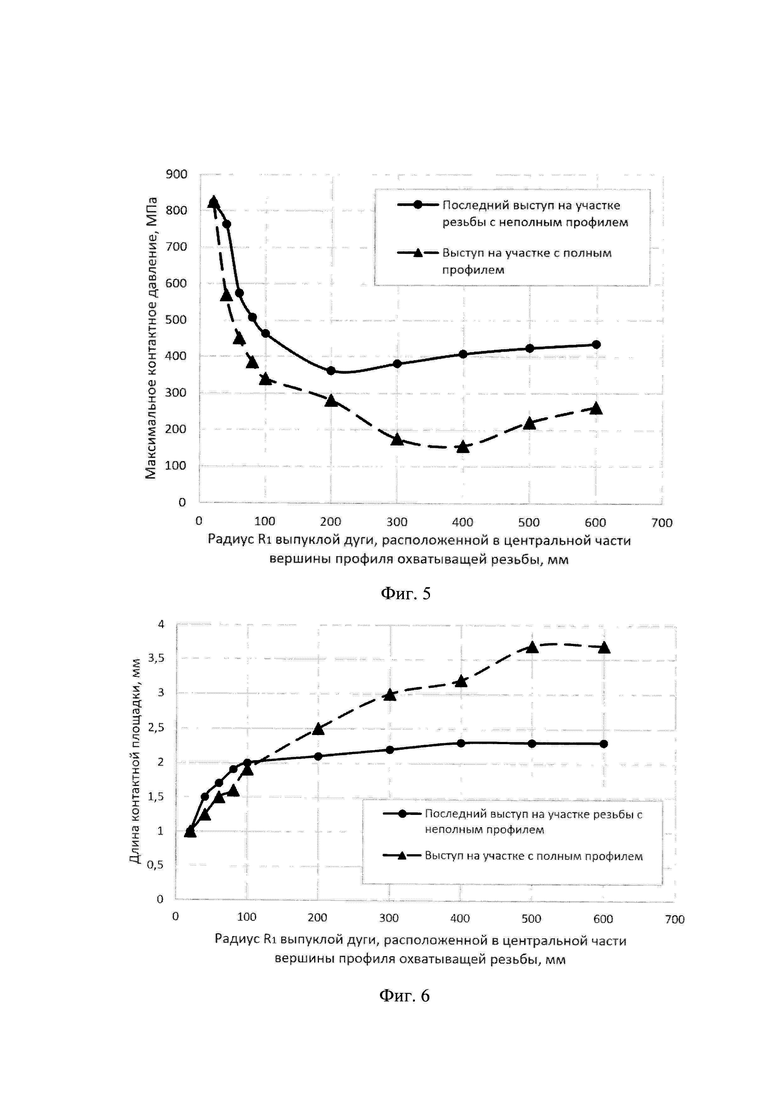

На фиг. 5 изображен график, иллюстрирующий соотношение между величиной максимального контактного давления на площадке, образуемой при взаимодействии криволинейной вершины охватывающей резьбы с прямолинейной впадиной охватываемой резьбы, и значением радиуса R1 выпуклой дуги, расположенной в центральной части вершины профиля охватывающей резьбы.

На фиг. 6 изображен график, иллюстрирующий соотношение между длиной контактной площадки, образуемой при взаимодействии криволинейной вершины охватывающей резьбы с прямолинейной впадиной охватываемой резьбы, и значением радиуса R1 выпуклой дуги, расположенной в центральной части вершины профиля охватывающей резьбы.

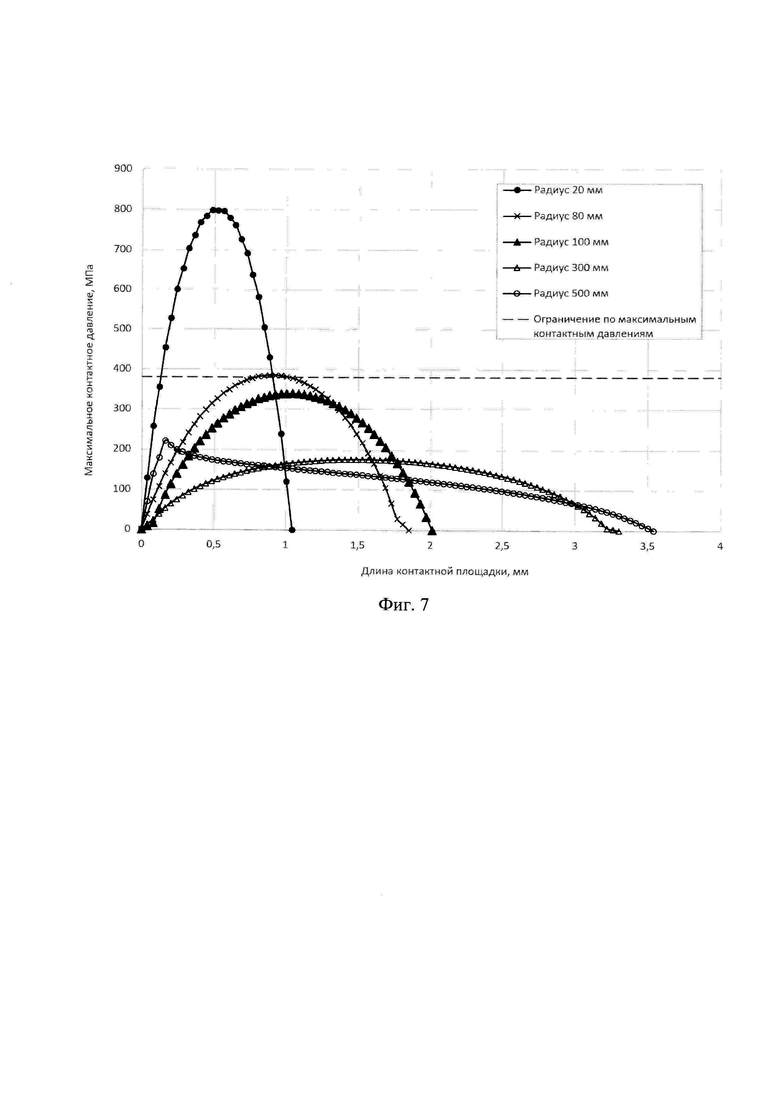

На фиг. 7 изображены графики, иллюстрирующие распределение контактного давления по длине контактной площадки, образуемой при взаимодействии криволинейной вершины охватывающей резьбы с прямолинейной впадиной охватываемой резьбы, для различных значений радиуса R1 выпуклой дуги, расположенной в центральной части вершины профиля охватывающей резьбы.

Элементы конструкции обозначены на фигурах следующими позициями:

1 - ниппельный элемент;

2 - раструбный элемент;

3 - охватываемая резьба;

4 - торцевая поверхность ниппельного элемента;

5 - охватывающая резьба;

6 - торцевая поверхность раструбного элемента;

7 - выпуклая тороидальная поверхность участка уплотнения ниппельного элемента;

8 - коническая поверхность участка уплотнения ниппельного элемента;

9 - вогнутая тороидальная поверхность участка уплотнения раструбного элемента;

10 - первая коническая поверхность участка уплотнения раструбного элемента;

11 - вторая коническая поверхность участка уплотнения раструбного элемента;

12 - вершина профиля охватываемой резьбы;

13 - впадина профиля охватываемой резьбы;

14 - опорная сторона профиля охватываемой резьбы;

15 - закладная сторона профиля охватываемой резьбы;

16 - вершина профиля охватывающей резьбы;

17 - впадина профиля охватывающей резьбы;

18 - опорная сторона профиля охватывающей резьбы;

19 - закладная сторона профиля охватывающей резьбы.

Осуществление изобретения

Резьбовое соединение трубных изделий нефтяного сортамента по настоящему изобретению содержит ниппельный элемент 1 и раструбный элемент 2, скрепленные посредством их свинчивания (см. фиг. 1), и может быть как интегрального, так и муфтового типа.

Ниппельный элемент 1 содержит участок охватываемой резьбы 3, выполненной на наружной поверхности, и торцевую поверхность 4. Раструбный элемент 2 содержит на внутренней поверхности участок охватывающей резьбы 5, соответствующей охватываемой резьбе 3 ниппельного элемента 1, и торцевую поверхность 6.

Охватываемая резьба 3 ниппельного элемента 1 и охватывающая резьба 5 раструбного элемента 2 выполнены коническими и имеют клиновидный профиль (профиль типа «ласточкин хвост»).

Как показано на фиг. 2 и 3 охватываемая резьба 3 ниппельного элемента 1 включает в себя вершины 12 профиля резьбы, впадины 13 профиля резьбы, опорные стороны 14 профиля резьбы и закладные стороны 15 профиля резьбы. Охватывающая резьба 5 раструбного элемента 2 включает в себя вершины 16 профиля резьбы, противостоящие впадинам 13 профиля охватываемой резьбы 3, впадины 17 профиля резьбы, противостоящие вершинам 12 профиля охватываемой резьбы 3, опорные стороны 18 профиля резьбы, противостоящие опорным сторонам 14 профиля охватываемой резьбы 3, и закладные стороны 19 профиля резьбы, противостоящие закладным сторонам 15 профиля охватываемой резьбы 3.

Опорные стороны 14 охватываемой резьбы 3 и опорные стороны 18 охватывающей резьбы 5 наклонены под углом α относительно плоскости MN, перпендикулярной оси резьбового соединения. Закладные стороны 15 охватываемой резьбы 3 и закладные стороны 19 охватывающей резьбы 5 наклонены под углом β относительно плоскости MN, перпендикулярной оси резьбового соединения. Указанные углы α и β наклона опорных и закладных сторон резьб имеют отрицательные значения. Угол α принимает отрицательные значения в случае наклона опорных сторон 14 и 18 относительно плоскости MN, перпендикулярной оси резьбового соединения, в направлении против часовой стрелки. Угол β принимает отрицательные значения в случае наклона закладных сторон 15 и 19 относительно плоскости MN, перпендикулярной оси резьбового соединения, в направлении по часовой стрелке. В предпочтительном варианте угол α наклона опорных сторон 14 и 18 составляет от минус 1 до минус 6 градусов, угол β наклона закладных сторон 15 и 19 составляет от минус 1 до минус 6 градусов.

Охватываемая резьба 3 ниппельного элемента 1 и охватывающая резьба 5 раструбного элемента 2 выполнены с постоянным шагом LP между опорными сторонами и постоянным шагом SP между закладными сторонами. Ширина вершин 12 профиля охватываемой резьбы 3 ниппельного элемента 1 уменьшается в направлении его торцевой поверхности 4, а ширина впадин 13 профиля охватываемой резьбы 3 ниппельного элемента 1 увеличивается в направлении его торцевой поверхности 4. Ширина вершин 16 профиля охватывающей резьбы 5 раструбного элемента 2 уменьшается в направлении его торцевой поверхности 6, а ширина впадин 17 профиля охватывающей резьбы 5 раструбного элемента 2 увеличивается в направлении его торцевой поверхности 6. В предпочтительном варианте охватываемая 3 и охватывающая 5 резьбы выполнены со степенью клиновидности (LP-SP) равной 0,15÷0,40 мм.

В частном случае реализации настоящего изобретения наименьшая ширина вершины выступа охватываемой 3 и охватывающей 5 резьб составляет 2,20÷3,00 мм, а наибольшая ширина вершины выступа охватываемой 3 и охватывающей 5 резьб составляет 5,00÷6,80 мм.

Впадина 13 профиля охватываемой резьбы 3 является прямолинейной и предпочтительно выполнена параллельно оси резьбового соединения. Вершина 16 профиля охватывающей резьбы 5 представляет собой кривую линию и содержит в центральной части выпуклую дугу окружности радиусом R1, равным 100÷300 мм. В предпочтительном варианте с каждого конца выпуклой дуги окружности радиусом R1 расположена сопряженная с ней выпуклая дуга окружности радиусом R2, равным 5÷10 мм. Вершина 12 профиля охватываемой резьбы 3 и впадина 17 профиля охватывающей резьбы 5, в частности, выполнены прямолинейными, параллельно оси резьбового соединения.

Как показано на фиг. 3, в скрепленном состоянии, а именно, в состоянии после механического свинчивания резьбового соединения трубных изделий нефтяного сортамента, опорные стороны 14 охватываемой резьбы 3 находятся в контакте с опорными сторонами 18 охватывающей резьбы 5, закладные стороны 15 охватываемой резьбы 3 находятся в контакте с закладными сторонами 19 охватывающей резьбы 5, впадины 13 охватываемой резьбы 3 находятся в контакте с вершинами 16 охватывающей резьбы 5, а между вершинами 12 охватываемой резьбы 3 и впадинами 17 охватывающей резьбы 5 имеется зазор.

В частном случае реализации настоящего изобретения ниппельный элемент 1 и раструбный элемент 2 дополнительно содержат уплотнительные поверхности, которые в скрепленном состоянии соединения образуют узел герметизации «металл-металл».

Как показано на фиг. 1 и 4, в предпочтительном варианте уплотнительная поверхность ниппельного элемента 1 расположена на его наружной поверхности, между участком охватываемой резьбы 3 и торцевой поверхностью 4, и представляет собой выпуклую тороидальную поверхность 7, сопряженную с конической поверхностью 8, а уплотнительная поверхность раструбного элемента 2 расположена на его внутренней поверхности, обращена к уплотнительной поверхности ниппельного элемента 1 и представляет собой вогнутую тороидальную поверхность 9, сопряженную с коническими поверхностями 10 и 11.

При этом в частном случае реализации настоящего изобретения, охватываемая 3 и охватывающая 5 резьбы могут быть выполнены таким образом, что в момент завершения ручного свинчивания резьбового соединения трубных изделий нефтяного сортамента впадины 13 охватываемой резьбы 3 находятся в контакте с вершинами 16 охватывающей резьбы 5, между вершинами 12 охватываемой резьбы 3 и впадинами 17 охватывающей резьбы 5 имеется зазор, между боковыми сторонами (опорными 14 и 18 сторонами, закладными 15 и 19 сторонами) охватываемой 3 и охватывающей 5 резьб имеется осевой зазор, величина которого составляет 0,04÷0,07 мм.

Ниже приведено объяснение работы настоящего резьбового соединения трубных изделий нефтяного сортамента на примере варианта реализации, показанного на фиг. 1,2.

В начале сборки соединения ниппельный элемент 1 поступательно погружается внутрь раструбного элемента 2. Взаимодействие ниппельного 1 и раструбного 2 элементов первоначально осуществляется посредством охватываемой 3 и охватывающей 5 резьб.

В процессе свинчивания соединения происходит продвижение уплотнительной поверхности ниппельного элемента 1 относительно уплотнительной поверхности раструбного элемента 2. Первоначально выпуклая тороидальная поверхность 7 участка уплотнения ниппельного элемента 1 контактирует с первой конической поверхностью 10 участка уплотнения раструбного элемента 2, находящейся со стороны участка охватывающей резьбы 5. В дальнейшем в процессе набора радиального натяга, выпуклая тороидальная поверхность 7 участка уплотнения ниппельного элемента 1 переходит в контакт с вогнутой тороидальной поверхностью 9 участка уплотнения раструбного элемента 2, образуя протяженную площадку контакта с исключением чрезмерных пиковых контактных давлений, что повышает стойкость к истиранию и повышает герметичность данного узла.

Наличие примыкающей к выпуклой тороидальной поверхности 7 конической поверхности 8 участка уплотнения ниппельного элемента 1 позволяет увеличить радиальную жесткость уплотнительного узла, а также обеспечить возможность формирования полноценной поверхности торца для малых толщин труб, сохраняя длину уплотнительной поверхности.

Наличие второй конической поверхности 11, примыкающей к вогнутой тороидальной поверхности 9 участка уплотнения раструбного элемента 2, позволяет избежать перераспределения контактных давлений к торцу ниппельного элемента, обеспечивая высокий уровень герметичности соединения.

В процессе свинчивания соединения охватываемая 3 и охватывающая 5 резьбы за счет изменяющейся в противоположных направлениях ширины вершины профиля взаимодействуют друг с другом с постепенным выбиранием зазоров по боковым сторонам профиля витков, образованных в начале процесса свинчивания.

Положение, показанное на фиг. 2, соответствует моменту завершения ручного свинчивания соединения. В данном положении ширина впадины 13 охватываемой резьбы 3 ниппельного элемента 1 меньше ширины ответной вершины 16 охватывающей резьбы 5 раструбного элемента 2, поэтому контакт между опорными сторонами 14 и 18, а также между закладными сторонами 15 и 19 отсутствует. На фиг. 2 условно показано, что опорные стороны 14 и 18 совмещены (это связано с наличием узла уплотнения «металл-металл», который сопротивляется ввинчиванию ниппельного элемента 1 в раструбный элемент 2 и прижимает опорные стороны 14 охватываемой резьбы 3 к опорным сторонам 18 охватывающей резьбы 5), при этом зазор Δ показан между закладными сторонами 15 и 19. Кроме того, в данном положении по крайней мере часть вершин 16 охватывающей резьбы 5 раструбного элемента 2 соприкасаются с впадинами 13 охватываемой резьбы 3 ниппельного элемента 1, при этом контактное давление между ними несущественно.

В процессе последующего механического свинчивания соединения зазор Δ между боковыми сторонами резьб постепенно полностью выбирается, вершины 16 охватывающей резьбы 5 раструбного элемента 2 вступают в более плотный контакт с впадинами 13 охватываемой резьбы 3 ниппельного элемента 1, образуя посадку с радиальным натягом. При этом опорные стороны 14 охватываемой резьбы 3 взаимодействуют с осевым натягом с опорными сторонами 18 охватывающей резьбы 5, закладные стороны 15 охватываемой резьбы 3 взаимодействуют с осевым натягом с закладными сторонами 19 охватывающей резьбы 5.

На фиг. 5 и 6 показаны графики, построенные по результатам расчетов максимальных контактных давлений и длины контактной площадки в вершинах выступов на различных участках резьбы. На данных графиках видно, что, начиная с радиуса R1 выпуклой дуги, расположенной в центральной части вершины профиля охватывающей резьбы, равным 100 мм, контактные давления перестают значительно уменьшаться. При этом дальнейший незначительный рост давлений при увеличении R1 в обоих случаях связан со смещением пятна контактна от центра вершины к ее краям. Аналогичная ситуация обстоит с длиной контакта на последнем выступе - начиная с радиуса R1=100 мм, контактные давления распределяются наиболее равномерно по всей ширине выпуклой части.

На фиг. 7 показаны графики, иллюстрирующие распределение контактного давления по длине контактной площадки, образуемой при взаимодействии криволинейной вершины охватывающей резьбы с прямолинейной впадиной охватываемой резьбы, для различных значений радиуса R1 выпуклой дуги, расположенной в центральной части вершины профиля охватывающей резьбы.

Указанные графики дополнительно иллюстрируют выбор значений радиуса R1 в диапазоне от 100 до 300 мм. При значениях R1, соответствующих указанному диапазону, с одной стороны обеспечивается оптимальный уровень максимального контактного давления (не более 0,5 от предела текучести материала) между сопрягаемыми поверхностями, а с другой стороны - распределение контактного давления по площадке контакта имеет оптимальную форму (в виде параболы), с расположением пика в центральной части площадки, а не по ее краям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбовое соединение трубных изделий нефтепромыслового сортамента | 2021 |

|

RU2767871C1 |

| Высокомоментное безмуфтовое резьбовое соединение нефтегазопромысловых труб | 2022 |

|

RU2785878C1 |

| Резьбовое соединение обсадных труб | 2018 |

|

RU2704075C1 |

| РЕЗЬБОВОЕ ТРУБНОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2604461C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ОБСАДНЫХ ТРУБ | 2016 |

|

RU2639343C1 |

| Резьбовое соединение нефтепромысловых труб с высоким сопротивлением сжатию и комбинированным нагрузкам (варианты) | 2017 |

|

RU2678785C1 |

| Насосно-компрессорная труба для добывающих скважин | 2016 |

|

RU2665663C2 |

| ВЫСОКОГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ (ВАРИАНТЫ) | 2012 |

|

RU2500875C1 |

| Резьбовое соединение обсадных труб | 2020 |

|

RU2808402C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ И ЕГО ПРИМЕНЕНИЕ | 2020 |

|

RU2796572C1 |

Изобретение относится к резьбовым соединениям стальных трубных изделий нефтяного сортамента, используемым в нефтегазовых скважинах. Резьбовое соединение трубных изделий нефтяного сортамента содержит ниппельный элемент и раструбный элемент, скрепленные посредством ввинчивания ниппельного элемента, содержащего на наружной поверхности участок охватываемой резьбы, в раструбный элемент, содержащий на внутренней поверхности участок охватывающей резьбы. Охватываемая резьба ниппельного элемента и охватывающая резьба раструбного элемента выполнены коническими, с отрицательными углами наклона опорных и закладных сторон, с постоянным шагом между опорными сторонами и постоянным шагом между закладными сторонами. При этом ширина вершин резьбы ниппельного и раструбного элементов уменьшается в направлении торцевой поверхности рассматриваемого элемента, а ширина впадин резьбы ниппельного и раструбного элементов увеличивается в направлении торцевой поверхности рассматриваемого элемента. Впадина профиля охватываемой резьбы является прямолинейной, а вершина профиля охватывающей резьбы представляет собой кривую линию и содержит в центральной части выпуклую дугу окружности радиусом R1, равным 100÷300 мм. В состоянии после механического свинчивания соединения опорные стороны охватываемой резьбы находятся в контакте с опорными сторонами охватывающей резьбы, закладные стороны охватываемой резьбы находятся в контакте с закладными сторонами охватывающей резьбы, впадины охватываемой резьбы находятся в контакте с вершинами охватывающей резьбы, а между вершинами охватываемой резьбы и впадинами охватывающей резьбы имеется зазор. Изобретение повышает герметичность резьбового соединения и его стойкость к повышенному крутящему моменту, а также увеличивает стойкость резьбовых участков к истиранию. 7 з.п. ф-лы, 7 ил.

1. Резьбовое соединение трубных изделий нефтяного сортамента, содержащее ниппельный элемент и раструбный элемент, скрепленные посредством ввинчивания ниппельного элемента, содержащего на наружной поверхности участок охватываемой резьбы, в раструбный элемент, содержащий на внутренней поверхности участок охватывающей резьбы, при этом охватываемая и охватывающая резьбы выполнены коническими, с отрицательными углами наклона опорных и закладных сторон, с постоянным шагом между опорными сторонами и постоянным шагом между закладными сторонами, причем ширина вершин резьбы ниппельного и раструбного элементов уменьшается в направлении торцевой поверхности рассматриваемого элемента, а ширина впадин резьбы ниппельного и раструбного элементов увеличивается в направлении торцевой поверхности рассматриваемого элемента, при этом в состоянии после механического свинчивания соединения опорные стороны охватываемой резьбы находятся в контакте с опорными сторонами охватывающей резьбы, закладные стороны охватываемой резьбы находятся в контакте с закладными сторонами охватывающей резьбы, впадины охватываемой резьбы находятся в контакте с вершинами охватывающей резьбы, а между вершинами охватываемой резьбы и впадинами охватывающей резьбы имеется зазор, причем впадина профиля охватываемой резьбы является прямолинейной, а вершина профиля охватывающей резьбы представляет собой кривую линию и содержит в центральной части выпуклую дугу окружности радиусом R1, равным 100÷300 мм.

2. Резьбовое соединение по п. 1, в котором вершина профиля охватывающей резьбы выполнена таким образом, что с каждого конца выпуклой дуги окружности радиусом R1 расположена сопряженная с ней выпуклая дуга окружности радиусом R2, равным 5÷10 мм.

3. Резьбовое соединение по п. 1 или 2, в котором охватываемая и охватывающая резьбы выполнены со степенью клиновидности 0,15÷0,40 мм.

4. Резьбовое соединение по любому из пп. 1-3, в котором охватываемая и охватывающая резьбы выполнены таким образом, что наименьшая ширина вершины выступа резьбы составляет 2,20÷3,00 мм, а наибольшая ширина вершины выступа резьбы составляет 5,00÷6,80 мм.

5. Резьбовое соединение по любому из пп. 1-4, в котором охватываемая и охватывающая резьбы выполнены с углом наклона опорных сторон, составляющим от минус 1 до минус 6 градусов, и с углом наклона закладных сторон, составляющим от минус 1 до минус 6 градусов.

6. Резьбовое соединение по любому из пп. 1-5, в котором ниппельный и раструбный элементы дополнительно содержат уплотнительные поверхности, которые при свинчивании соединения образуют узел герметизации «металл-металл».

7. Резьбовое соединение по п. 6, в котором уплотнительная поверхность ниппельного элемента расположена на его наружной поверхности, между участком охватываемой резьбы и торцевой поверхностью, при этом уплотнительная поверхность ниппельного элемента представляет собой выпуклую тороидальную поверхность, сопряженную с конической поверхностью, а уплотнительная поверхность раструбного элемента расположена на его внутренней поверхности, обращена к уплотнительной поверхности ниппельного элемента и представляет собой вогнутую тороидальную поверхность, сопряженную с коническими поверхностями.

8. Резьбовое соединение по п. 6 или 7, в котором в момент завершения ручного свинчивания соединения между вершинами охватываемой резьбы и впадинами охватывающей резьбы имеется зазор, при этом впадины охватываемой резьбы находятся в контакте с вершинами охватывающей резьбы, а между боковыми сторонами охватываемой и охватывающей резьб имеется осевой зазор, величина которого составляет 0,04÷0,07 мм.

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2019 |

|

RU2759043C1 |

| WO 2015194193 A1, 23.12.2015 | |||

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2008 |

|

RU2439416C1 |

| JP 2015534614 A, 03.12.2015 | |||

| JP 2012512347 A, 31.05.2012. | |||

Авторы

Даты

2024-05-02—Публикация

2023-12-04—Подача