Изобретение относится к способам и оборудованию для обработки пиломатериалов, в частности, к способам и системам для определения наличия дефектов пиломатериалов.

Определение качества пиломатериалов невооруженным глазом является неточным из-за разброса в оценках разными людьми и отличается низкой производительностью, поскольку нельзя увеличивать скорость конвейера.

Информация о координатах обзола и размерах и координатах дефектов используется для оценки стоимости доски и дальнейшей оптимизации с помощью торцовки обзольной либо дефектной части доски. В автоматических сортировочных линиях необходимо назначить сорт пиломатериалу для сортировки по качеству.

Наиболее близкой по технической сущности к предлагаемому изобретения является система сортировки пиломатериалов по качеству, описанная в заявке US2008140248 A1, опубл. 12.06.2008. В известной системе получают дополнительную информацию о дефектах пиломатериалов для более точной сортировки. Фотографирование каждой стороны доски ведется двумя рядами камер, освещение доски осуществляют с помощью светильников. Все светильники работают в импульсном режиме и включаются в момент фотографирования.

Недостатком известного решения является низкая точность определения дефектов, а также высокая вычислительная сложность программной обработки полученных изображений.

Целью настоящего изобретения является повышение достоверности обнаружения и измерения обзола и других дефектов пиломатериалов, имеющих выраженные 3Д формы (трещины, отверстия, сколы, риски и т. п.), за счет использования захваченных изображений одних и тех же участков пиломатериала с различным расположением источников света относительно камер.

Заявляемая система определения дефектов пиломатериала содержит два ряда видеокамер, расположенных по разные стороны транспортера пиломатериала исследуемой доски, движущейся на транспортере пиломатериалов, три ряда импульсных источников света, синхронизирующее устройство, подключенное к видеокамерам и импульсным источникам света и обеспечивающее синхронизацию работы видеокамер и импульсных источников света, и устройство обработки изображений, получающее изображения от видеокамер и выполняющее обработку изображений пиломатериала. Синхронизирующее устройство выполнено таким образом, что видеокамеры, при получении синхронизирующих сигналов, захватывают изображения пиломатериала в четырех различных режимах освещения с использованием попеременного включения импульсных источников света. Обработка изображений включает распознавание на изображениях границ дефектов пиломатериала.

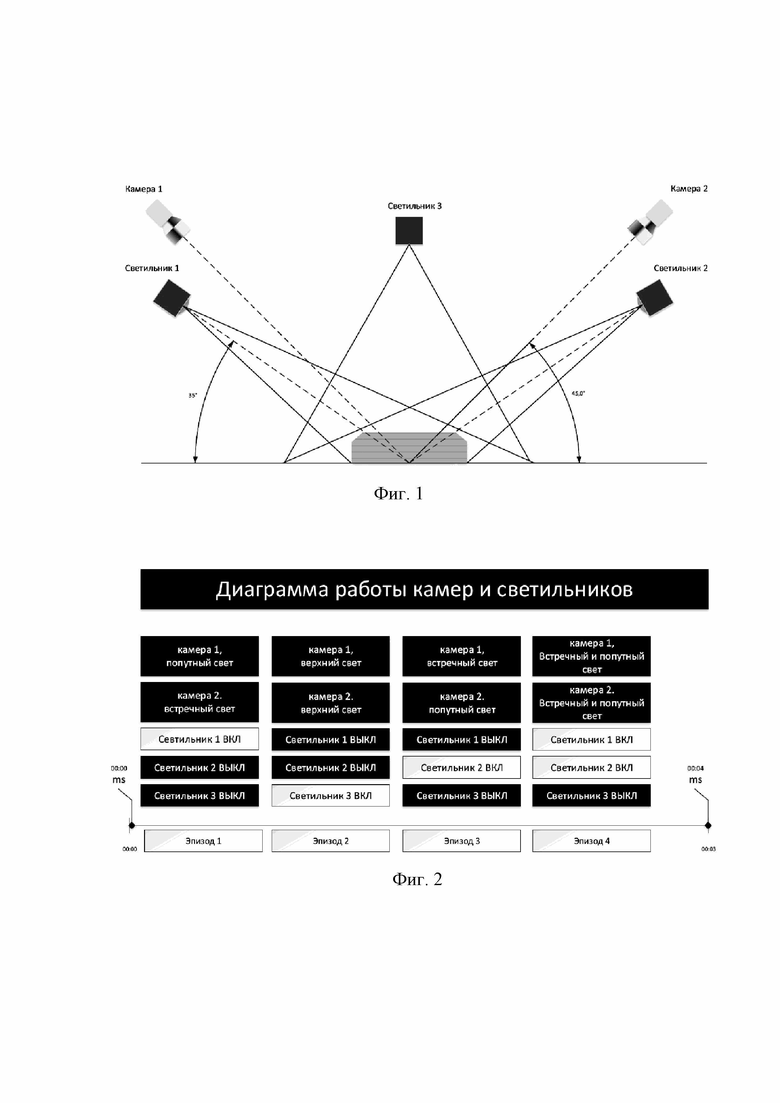

В частном случае выполнения видеокамеры установлены таким образом, что оптическая ось первого ряда видеокамер составляет 45° к плоскости пиломатериала, а оптическая ось второго ряда камер составляет 135° к плоскости пиломатериала.

В еще одном частном случае выполнения импульсные источники света установлены таким образом, что оптическая ось первого ряда источников света составляет 30° к плоскости пиломатериала, оптическая ось второго ряда источников света составляет 150° к плоскости пиломатериала, оптическая ось третьего ряда источников света составляет 90° к плоскости пиломатериала.

В заявляемом способе определения дефектов пиломатериала в системе обнаружения дефектов пиломатериала синхронизирующее устройство подает синхронизирующие импульсы на видеокамеры и источники освещения таким образом, что первый и второй ряд видеокамер захватывают четыре кадра изображения пиломатериала в четырех различных режимах освещения с использованием попеременного включения трех рядов источников освещения. Далее захваченные кадры изображения пиломатериала передаются в устройство обработки изображений, где выполняется распознавание на изображениях линий дефектов пиломатериала, причем распознавание включает определение на изображении верхней видимой границы пиломатериала, нижней видимой границы пиломатериала, верхней границы дефекта пиломатериала и нижней границы дефекта пиломатериала.

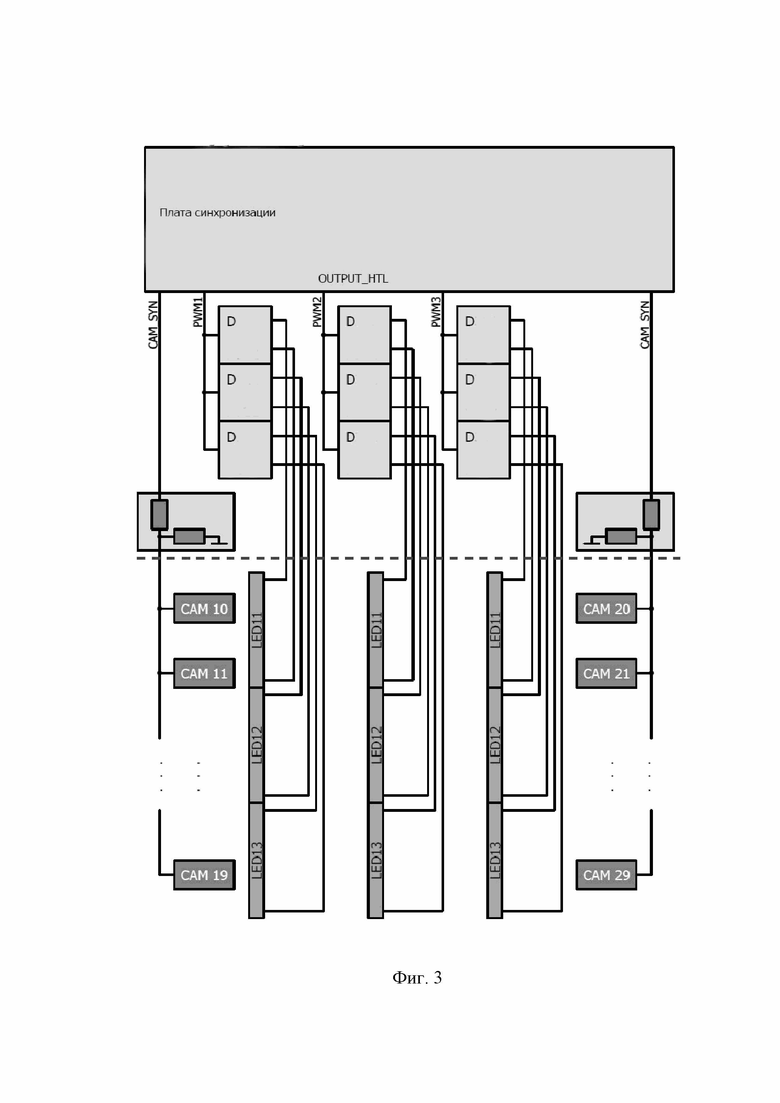

В частном случае выполнения захват четырех кадров изображения пиломатериала первым рядом видеокамер включает захват изображения пиломатериала в попутном свете, захват изображения пиломатериала при верхнем свете, захват изображения пиломатериала во встречном свете и захват изображения пиломатериала в попутном и встречном свете.

В тоже самое время выполняется захват четырех кадров изображения пиломатериала вторым рядом видеокамер, который включает в себя захват изображения пиломатериала во встречном свете, захват изображения пиломатериала при верхнем свете, захват изображения пиломатериала в попутном свете и захват изображения пиломатериала в попутном и встречном свете.

В устройстве обработки изображений производится преобразование полученных кадров в изображения формата "градации серого, 8 бит", выполняется фильтрация "размытие по Гауссу", и сжатие изображений по горизонтали.

Техническим результатом является повышение точности определения дефектов пиломатериалов, имеющих выраженные 3Д формы.

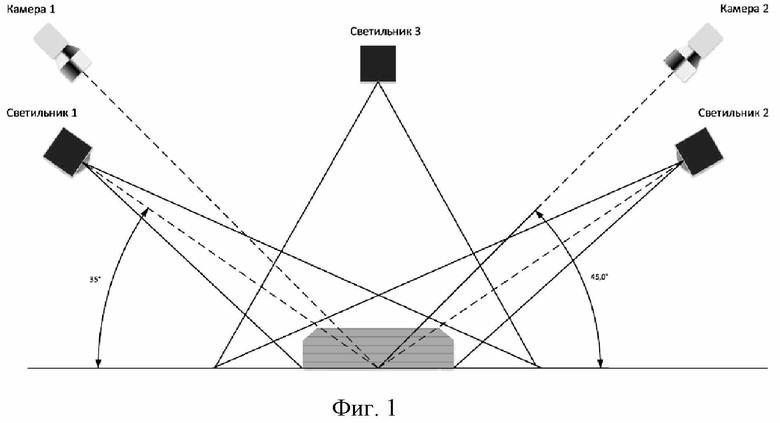

На фиг. 1 представлена схема расположения светильников и камер.

На фиг. 2 представлена диаграмма работы камер и светильников.

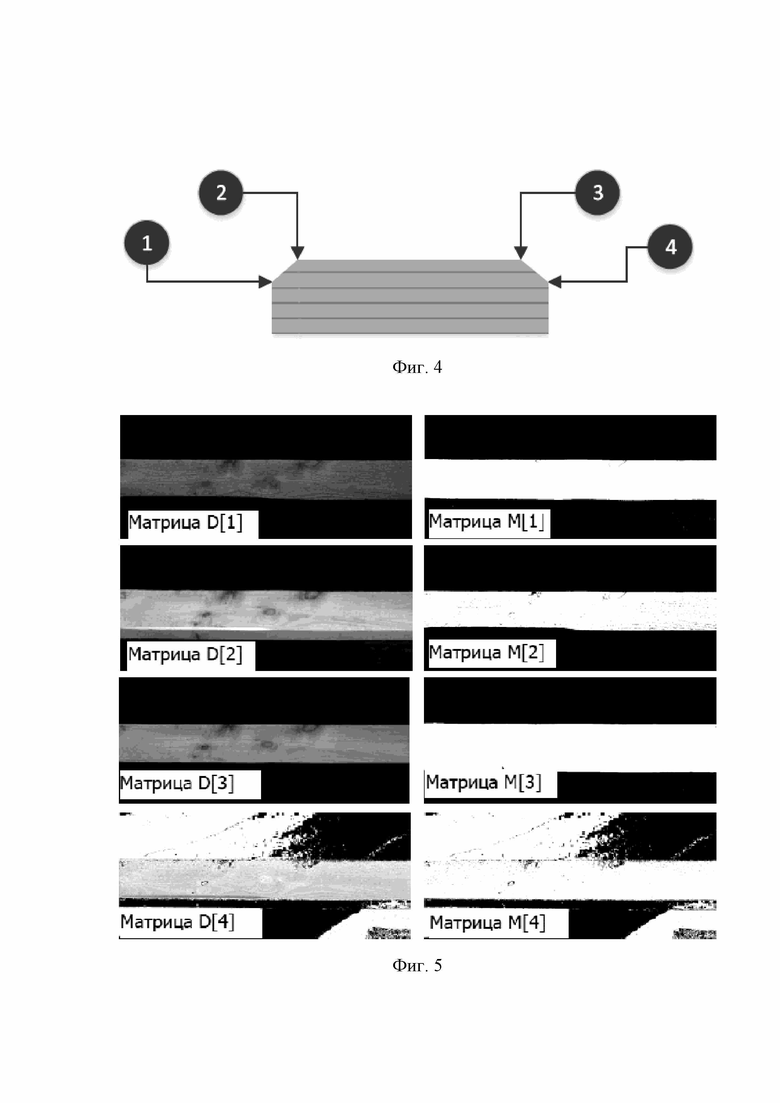

На фиг. 3 представлена схема работы синхронизирующего устройства.

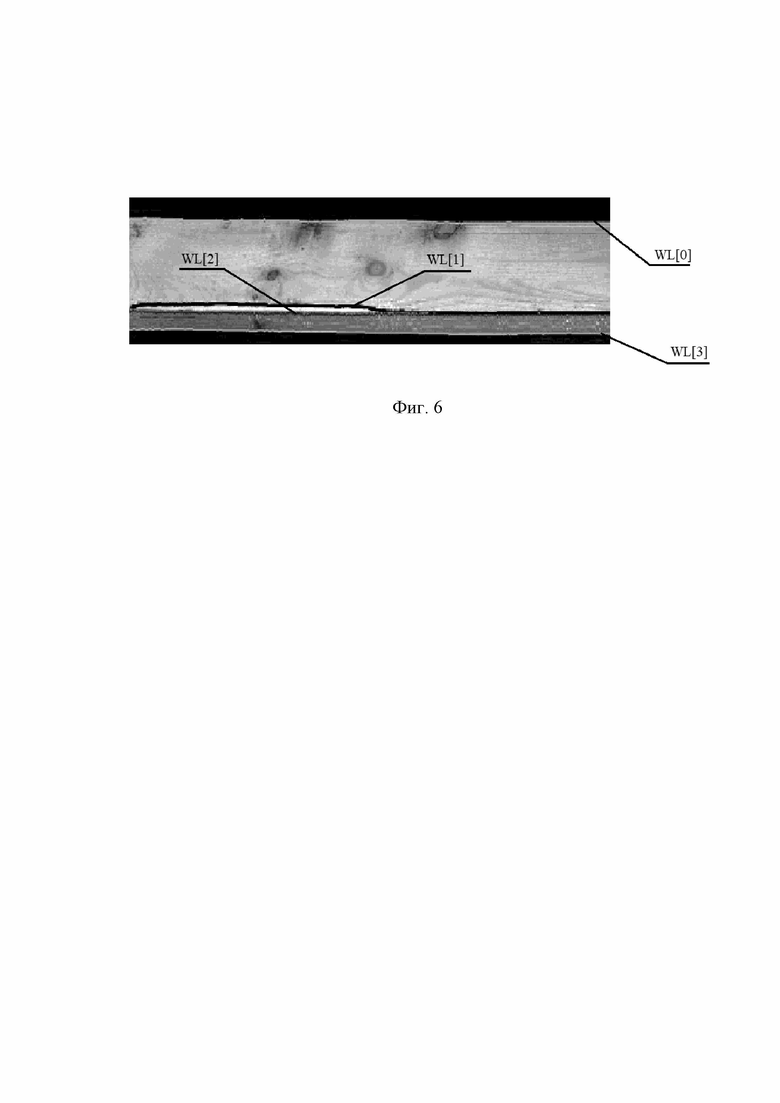

На фиг. 4 схематично изображены точки обзола пиломатериала.

На фиг. 5 приведены фотографии пиломатериала в градации серого.

На фиг. 6 схематично изображены линии обзола пиломатериала.

В системе используется три ряда импульсных источников света, работающих в различных комбинациях синхронно с двумя рядами камерам.

В настоящем изобретении выполняют фотографирование одних и тех же участков пиломатериала с различным расположением источников света относительно камер. Фотографирование каждой стороны доски ведется двумя рядами камер. Освещение доски осуществляется тремя рядами импульсных светильников. Для фотографирования другой стороны доски используется аналогичный набор аппаратных средств.

Расположение камер проиллюстрировано на фиг. 1, первый ряд камер указан как Камера 1, второй ряд камер – как Камера 2. Оптическая ось ряда Камера 1 составляет 45° к плоскости пиломатериала, а оптическая ось ряда Камера 2, соответственно 135°. Для освещения пиломатериала с разных ракурсов используется три ряда светильников. Первый ряд светильников (Светильник 1) установлен под углом 30° к плоскости пиломатериала. Второй ряд (Светильник 2) установлен под углом 150° к плоскости пиломатериала. Третий ряд (Светильник 3) установлен под углом 90° к плоскости пиломатериала. Все светильники работают в импульсном режиме и включаются в момент фотографирования под управлением синхронизирующего устройства.

При таком расположении импульсных источников света повышается точность определения сложных случаев дефектов пиломатериала, имеющих выраженные 3Д формы. Описанное выше расположении видеокамер также повышает точность определения дефектов пиломатериала.

Операция по фотографированию одной стороны пиломатериала разделена на 4 эпизода:

Эпизод 1: Камера 1 фотографирует в попутном свете и одновременно камера 2 снимает во встречном свете.

Эпизод 2: Камера 1 и Камера 2 фотографируют доску с освещением от верхнего светильника.

Эпизод 3: Камера 1 фотографирует во встречном свете, а камера 2 соответственно в попутном.

Эпизод 4: Камера 1 и Камера 2 фотографируют при включенных Светильниках 1 и 2.

Таким образом за четыре эпизода получают четыре кадра одного и того же участка пиломатериала с разным расположением источников света для рядов камер Камера 1 и Камера 2.

Для ряда Камера 1 получают следующие изображения:

- Кадр 1 при включенном Светильнике 1,

- Кадр 2 при включенном Светильнике 2,

- Кадр 3 при включенном Светильнике 3,

- Кадр 4 при включенных Светильнике 1 и Светильнике 2.

Так как фотографирование доски происходит одновременно с двух ракурсов (по ходу движения конвейера и против движения), то одновременно получают еще четыре аналогичных изображения для ряда Камера 2. Для обработки наборов изображений с обоих ракурсов используются идентичные алгоритмы.

При таком фотографировании имитируется визуальный осмотр пиломатериала с поворачиванием, что является необходимым и достаточным исходным материалом для определения дефектов пиломатериалов с помощью программной обработки изображений с большой точностью.

Для синхронизации работы камер и светильников применяется контроллер синхронизации.

На фиг. 3 приведена схема работы синхронизации: D – Управляемый драйвер светильника. САМ 1 - САМ 29 видеокамеры, LED11 - LED13 светильники. Контроллер отслеживает перемещение транспортёра с пиломатериалами с помощью инкрементального энкодера и выдает в предварительно запрограммированное время строб-импульсы (синхронизирующие сигналы) на видеокамеры и светильники.

Светильник, получив строб-импульс, включается на 1-2 мсек и освещает пиломатериал. Камера по строб-импульсу производит однократное фотографирование пиломатериала.

Все видеокамеры подключены к коммутатору видеозахвата, который направляет получаемые от камер Ethernet-фреймы на компьютер. Компьютер извлекает из фреймов необходимую информацию, формирует фотографии. Следующим шагом является компьютерная обработка фотографий.

Поиск обзольной части.

Задача найти обзол на пиломатериале сводится к задаче найти четыре точки, представленные на фиг. 4. Точка 1 – самая верхняя точка левой стороны доски. Точка 2 – крайняя левая точка верхней стороны доски. Точка 3 – крайняя правая точка верхней стороны доски. Точка 4 – самая верхняя точка правой стороны доски. Поиск этих точек производится по фотографиям, полученным камерами с разным расположением источников света относительно пиломатериала. Обработку фотографий осуществляют с помощью программного обеспечения на персональном компьютере (ПК).

Фотографии для определения обзола преобразуются в изображения формата "градации серого, 8 бит". Для уменьшения количества шума к изображениям применяется фильтр "размытие по Гауссу". Далее, для увеличения скорости последующей обработки, изображение подвергается сжатию по горизонтали (по длине доски).

Алгоритм обработки изображений разбит на несколько этапов:

1. Формируются четыре целочисленные матрицы D[1] .. D[4].

Матрица D[1] формируется из значений для каждого пикселя (градация серого, 8 бит) из фото 1,

матрица D[2] формируется из значений пикселей фото 2,

матрица D[3] формируется из значений пикселей фото 3,

матрица D[4] формируется как попиксельная разница фото 1 и фото 2.

2. Из целочисленных матриц формируются четыре двоичные матрицы M[1] .. M[4]. Если значение элемента матрицы D[i] превышает пороговое значение TH[i], то соответствующий элемент матрицы M[i] равен 1, если нет, то 0.

3. Определение линий обзола (фиг. 6)

WL[0] – верхняя видимая граница доски на изображении,

WL[1] – верхняя линия обзола,

WL[2] – нижняя линия обзола,

WL[3] – нижняя видимая граница доски на изображении.

Определение WL[0]

Поэлементно слева направо и сверху вниз сравнивают значения по элементам матрицы M[3]. Если при переборе столбца матрицы обнаруживают переход с 0 в 1, то считают данную точку координатой линии WL[0] и переходят к следующему столбцу.

Определение WL[3]

Поэлементно слева направо и снизу вверх сравнивают значения по элементам матрицы M[3]. Если при переборе столбца матрицы обнаруживают переход с 0 в 1, то считают данную точку координатой линии WL[3] и переходят к следующему столбцу.

Определение WL[2]

Поэлементно слева направо и сверху вниз, начиная от координаты WL[0], сравнивают значения по элементам матрицы M[1]. Если при переборе столбца матрицы обнаруживают переход с 0 в 1, то считают данную точку координатой линии WL[2] и переходят к следующему столбцу.

Определение WL[1]

Поэлементно слева направо и снизу вверх, начиная от координаты WL[2] и заканчивая координатой WL[0], сравнивают значения по элементам матрицы M[4]. Если при переборе столбца матрицы обнаруживают переход с 1 в 0, то считают данную точку координатой линии WL[1] и переходят к следующему столбцу.

Несмотря на то, что в приведенном примере определяют границы обзола пиломатериала, этот алгоритм может применяться для определения границ любых дефектов пиломатериала, имеющих выраженные 3Д формы (трещины, отверстия, сколы, риски и т. п.).

Таким образом, с помощью данного алгоритма обработки изображений, выявляют все дефекты пиломатериалов и границы этих дефектов. Информация о дефектах пиломатериала необходима для его дальнейшей сортировки в автоматических линиях.

Изобретение относится к способам и оборудованию для обработки пиломатериалов, в частности к способам и системам для определения наличия дефектов пиломатериалов. Техническим результатом является повышение точности определения дефектов пиломатериалов, имеющих выраженные 3D формы. Система определения дефектов пиломатериала содержит два ряда видеокамер, расположенных по разные стороны транспортера пиломатериала, три ряда импульсных источников света, синхронизирующее устройство, подключенное к видеокамерам и импульсным источникам света и обеспечивающее синхронизацию работы видеокамер и импульсных источников света, и устройство обработки изображений, получающее изображения от видеокамер и выполняющее обработку изображений пиломатериала. Синхронизирующее устройство выполнено таким образом, что видеокамеры, при получении синхронизирующих сигналов, захватывают изображения пиломатериала в четырех различных режимах освещения с использованием попеременного включения импульсных источников света. Обработка изображений включает распознавание на изображениях границ дефектов пиломатериала. 2 н. и 5 з.п. ф-лы, 6 ил.

1. Система определения дефектов пиломатериала, содержащая

два ряда видеокамер, расположенных по разные стороны транспортера пиломатериала исследуемой доски, движущейся на транспортере пиломатериалов;

три ряда импульсных источников света;

синхронизирующее устройство, подключенное к видеокамерам и импульсным источникам света и обеспечивающее синхронизацию работы видеокамер и импульсных источников света;

при этом синхронизирующее устройство выполнено таким образом, что видеокамеры, при получении синхронизирующих сигналов, захватывают изображения пиломатериала в четырех различных режимах освещения с использованием попеременного включения импульсных источников света;

устройство обработки изображений, получающее изображения от видеокамер и выполняющее обработку изображений пиломатериала, причем

обработка изображений включает распознавание на изображениях границ дефектов пиломатериала.

2. Система по п. 1, отличающаяся тем, что видеокамеры установлены таким образом, что оптическая ось первого ряда видеокамер составляет 45° к плоскости пиломатериала, а оптическая ось второго ряда камер составляет 135° к плоскости пиломатериала.

3. Система по п. 1, отличающаяся тем, что импульсные источники света установлены таким образом, что оптическая ось первого ряда источников света составляет 30° к плоскости пиломатериала, оптическая ось второго ряда источников света составляет 150° к плоскости пиломатериала, оптическая ось третьего ряда источников света составляет 90° к плоскости пиломатериала.

4. Способ определения дефектов пиломатериала в системе обнаружения дефектов пиломатериала, содержащей два ряда видеокамер, расположенных по разные стороны транспортера пиломатериала, три ряда импульсных источников света, синхронизирующее устройство и устройство обработки изображений, при этом способ содержит этапы, на которых

подают синхронизирующие импульсы на видеокамеры и источники освещения таким образом, что первый и второй ряды видеокамер захватывают четыре кадра изображения пиломатериала в четырех различных режимах освещения с использованием попеременного включения трех рядов источников освещения;

передают захваченные кадры изображения пиломатериала в устройство обработки изображений;

выполняют распознавание на изображениях линий дефектов пиломатериала, причем распознавание включает определение на изображении верхней видимой границы пиломатериала, нижней видимой границы пиломатериала, верхней границы дефекта пиломатериала и нижней границы дефекта пиломатериала.

5. Способ по п. 4, отличающийся тем, что захват четырех кадров изображения пиломатериала первым рядом видеокамер включает захват изображения пиломатериала в попутном свете, захват изображения пиломатериала при верхнем свете, захват изображения пиломатериала во встречном свете и захват изображения пиломатериала в попутном и встречном свете.

6. Способ по п. 4, отличающийся тем, что захват четырех кадров изображения пиломатериала вторым рядом видеокамер включает захват изображения пиломатериала во встречном свете, захват изображения пиломатериала при верхнем свете, захват изображения пиломатериала в попутном свете и захват изображения пиломатериала в попутном и встречном свете.

7. Способ по п. 4, отличающийся тем, что до операции распознавания изображения выполняют преобразование полученных кадров в изображения формата "градации серого, 8 бит", выполняют фильтрацию "размытие по Гауссу", выполняют сжатие изображений по горизонтали.

| US 2008140248 A1, 12.06.2008 | |||

| RU 2009142809 A, 27.05.2011 | |||

| WO 9807023 A1, 19.02.1998 | |||

| ВЫКОПОЧНАЯ МАШИНА | 1993 |

|

RU2065676C1 |

Авторы

Даты

2020-03-03—Публикация

2019-05-22—Подача