Группа изобретений относится к области деревообработки, в частности к способам и устройствам для оценки качества материалов из дерева (пиломатериалов, древесных плит), а именно к способам и устройствам, предназначенным для обнаружения дефектных участков наружной поверхности проверяемого материала по обоим пластям и кромкам (наличие обзолов, сучьев, трещин, синевы, гнили, засмолок, червоточин, изменения цвета и деформации), и может найти применение на предприятиях как первичной ступени обработки древесины (производство пиломатериалов, древесных плит), так и вторичной ступени обработки древесины (производство продукции из древесины после первичной обработки).

Известен способ определения качества пиломатериалов, включающий освещение поверхности древесины оптическим излучением, сканирование рассеянного излучения и определение размеров пороков пиломатериалов (RU2007117461, опубл. 20.11.2008). При этом освещение и сканирование излучения проводят с четырех сторон пиломатериала и определяют размеры дефектов движущихся по конвейеру пиломатериалов в режиме реального времени путем сравнения полученной карты поверхности и бездефектной древесины, а процесс сканирования излучения осуществляют камерами с чувствительной матрицей элементов на основе принципа постоянной зарядовой связи (ПЗС-камерами).

Однако известный способ не позволяет выявить наличие сложных для «машинного зрения» дефектов древесины, таких как гниль, синева, плесень и червоточины. Вовремя не выявленная сортность проверяемого материала приводит к снижению качества производимой из нее продукции. Так, например, гниль оказывает негативное влияние на прочность древесины (прочность снижается), а синева помимо порчи визуального восприятия поверхности препятствует нанесению лакокрасочных покрытий (вследствие слабой адгезии к такому дефекту они отслаиваются). Все это приводит к удорожанию производимой из такой древесины продукции, увеличению отходов производства вторичной ступени обработки древесины.

Известны устройство и способ для обнаружения дефектов в древесине (WO9524636, опубл. 14.09.1995). Устройство содержит по меньшей мере один источник света для освещения деревянной поверхности, способной перемещаться относительно источника света, и датчик света, расположенный над вышеупомянутой деревянной поверхностью. Поле зрения датчика охватывает область рядом с освещенной линией света и датчик расположен таким образом, чтобы обнаруживать присутствие рассеянного света в древесине в этой области. Датчик связан со схемами обработки изображений и обработки сигналов, которые расположены таким образом, чтобы идентифицировать дефекты в древесине на основе светового рассеяния, обнаруженного в древесине. Способ включает освещение поверхности древесины, сканирование освещенной поверхности датчиком света и обработку отсканированного изображения с целью обнаружения различных дефектов (трещин, смоляных карманов, сучьев).

Недостатком известного изобретения является то, что с его помощью возможно обнаружение только крупных, ярко выраженных пороков древесины; мелкие дефекты при этом не могут быть обнаружены. Это обусловлено тем, что анализ производится на основе светового рассеяния, что не позволяет увидеть четкие, контрастные границы пороков на различных по плотности видах древесины, что особенно затруднительно для мелких пороков. Сложность выявления дефектов в светотеневых переливах усугубляется также текстурой конкретного анализируемого пиломатериала (наполненностью и контрастностью рисунка древесных волокон). Пропущенные мелкие дефекты древесины впоследствии снижают качество производимой из нее продукции, увеличивают отходы производства вторичной ступени обработки древесины. Вдобавок анализ на основе светового рассеяния не позволяет выявить наличие сложных для «машинного зрения» дефектов древесины, таких как гниль, синева, плесень и червоточины, что также снижает качество конечной продукции.

Наиболее близким по технической сущности к заявляемому изобретению являются способ и устройство для определения размеров и внешних свойств трехмерных объектов, таких как древесина (WO0062011, опубл. 19.10.2000). Устройство включает конвейер, по которому движутся пиломатериалы, и раму, содержащую систему освещения и три камеры. Система освещения состоит люминесцентных ламп, установленных с перекрытиями между защитными щитками и рефлекторами, форма которых обеспечивает равномерное освещение пласти и двух кромок каждой доски. Основная камера установлена над целевой областью (областью, где находится доска) перпендикулярно ей, а две остальные камеры - преимущественно симметрично под углом к поверхности доски. Способ включает подачу пиломатериала в зону контроля, освещение поверхности пиломатериала с помощью люминесцентных ламп, сканирование поверхности с помощью цветных камер одновременно с трех направлений, обработку полученной с камер информации и оценку качества поверхности объекта. Описанные устройство и способ позволяют выявлять деформацию пиломатериалов (изгибы, скручивания), а также внешние, визуальные дефекты поверхности пиломатериала (обзолы, сучья, трещины).

Недостатком изобретения, выбранного в качестве прототипа, является невозможность корректного определения дефектов древесины, связанных с ее окрасом, таких как светлая и темная гниль, мягкая гниль, синева, плесень, поскольку освещение производится только в видимом спектре излучения (в спектре, воспринимаемом человеческим глазом). Кроме того, камеры, участвующие в формировании совмещенного изображения поверхности, имеют целевую зону охвата в ширину доски и две из них расположены под углом к ней. Такое позиционирование камер (под углом и с широкой зоной охвата) приводит к смазыванию (искажению) получаемого изображения, значительно усиливающемуся при больших скоростях движения конвейера, т.е. к получению низкого разрешения изображения, на основе которого производится конечная оценка качества поверхности. В результате становится невозможным выявить средние и мелкие наружные пороки древесины, что дополнительно может усугубляться текстурой конкретного анализируемого пиломатериала. Все вышеперечисленное впоследствии снижает качество производимой продукции, увеличивают отходы производства вторичной ступени обработки древесины.

Технической проблемой является создание устройства и способа для обнаружения сложновыявляемых дефектов пиломатериала из разных видов древесины (дефектов, связанных с окрасом древесины, а также мелких по размеру дефектов (светлая и темная гниль, мягкая гниль, синева, плесень, червоточина, мелкие сучки и т.п.).

Технический результат заключается в повышении разрешения изображений, на основе которых производится конечная оценка качества пиломатериала, при расширении спектра выявляемых пороков пиломатериала.

Технический результат достигается за счет того, что в способе оценки качества пиломатериала, включающем подачу пиломатериала в зону контроля, освещение поверхности пиломатериала, съемку освещенной поверхности, обработку полученных изображений и оценку качества поверхности, согласно изобретению, освещение осуществляют попеременно в видимом спектре желтого и синего цвета и в инфракрасном спектре, фотосъемку выполняют попеременно в каждом спектре освещения в пяти направлениях с шириной зоны съемки каждого направления, соответствующей одному пикселю цифрового изображения, обработку изображения производят раздельно для каждого спектра, а оценку качества поверхности выполняют на основе анализа изображений разных спектров.

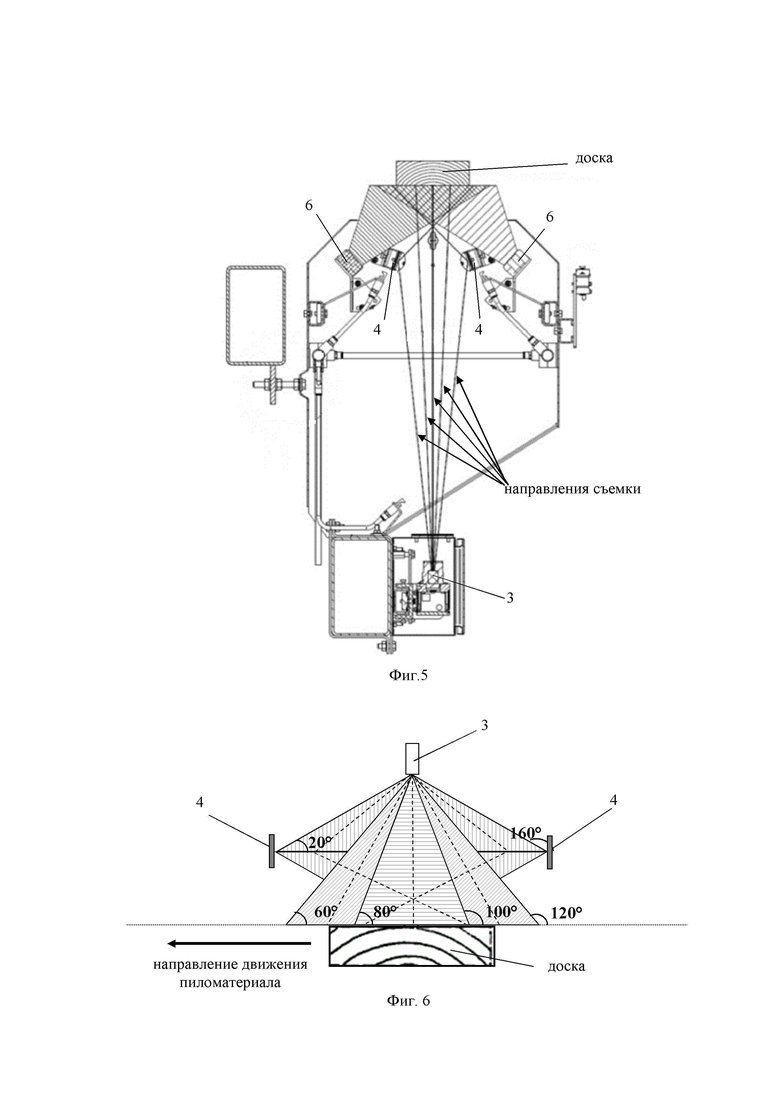

В частных вариантах реализации способа фотосъемку могут выполнять с 400-600 кад/сек при смене спектров съемки 200-300 раз в секунду; направления фотосъемки могут включать одно направление под углом 80-100° к плоскости пиломатериала, два направления под углами 60-80° и 100-120° к плоскости пиломатериала и два направления под углами 20-60° и 120-160° к плоскости пиломатериала.

Технический результат достигается также тем, что устройство для оценки качества пиломатериала, содержащее конвейер, систему освещения и камеру, согласно изобретению, снабжено системой зеркал, расположенных с возможностью отражения пласти и кромок пиломатериала, система освещения включает лампы видимого спектра с цветовой температурой 2000-3500 К и 4500-7000 К и лампы инфракрасного спектра, а камера выполнена с возможностью выполнения фотосъемки одновременно в пяти направлениях с шириной зоны съемки каждого направления, соответствующей одному пикселю цифрового изображения, при этом два направления фотосъемки осуществляются через систему зеркал.

В частных вариантах реализации направления фотосъемки могут включать одно направление под углом 80-100° к плоскости пиломатериала, два направления под углами 60-80° и 100-120° к плоскости пиломатериала и два направления под углами 20-60° и 120-160° к плоскости пиломатериала.

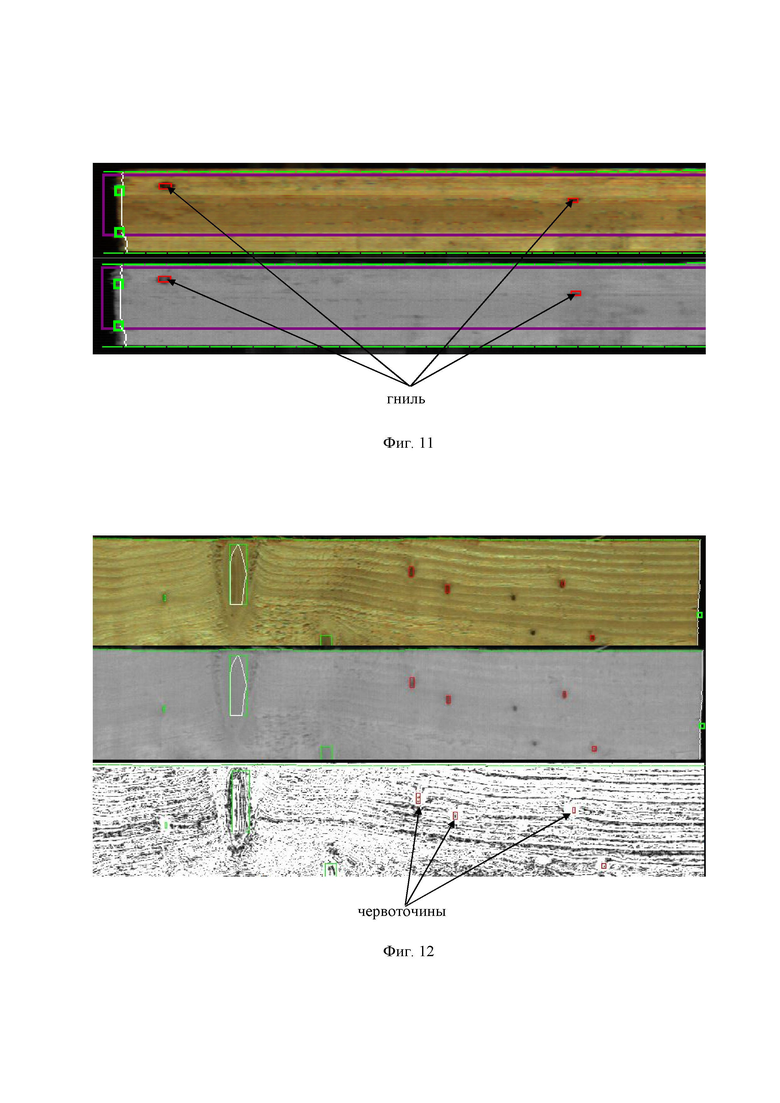

Выполнение фотосъемки в разных спектрах освещения позволяет выявить различные по типу пороки древесины. Так авторами изобретения выявлено, что в зависимости от сорта древесины (лиственница, сосна, ель и т.д.) и, соответственно, его текстуры, при одновременном освещении поверхности пиломатериала с двух противоположных направлений лампами в видимом спектре желтого цвета и синего цвета наиболее различимыми являются обзолы, сучки и трещины и структура древесины (тени разного цвета (цветовой температуры) позволяют лучше выявить указанные дефекты), а в инфракрасном спектре – синева, плесень, светлая и темная гниль, мягкая гниль и также структура древесины. При этом указанные дефекты четко идентифицируются и не путаются с недефективными особенностями поверхности, таким как, например, полосы от цепи (пилы) или метки, проведенные маркером. Кроме того, выполнение фотосъемки в указанных спектрах освещения одновременно с пяти направлений также способствует наилучшему распознаванию в светотеневых переливах перечисленных сложновыявляемых дефектов пиломатериала и получению синтетического изображения структуры древесины. Выполнение съемки щелевым методом, т.е. путем фотосъемки шириной, соответствующей одному пикселю цифрового изображения, позволяет повысить разрешение совмещенных изображений (сшитых из множества щелевых изображений) в каждом спектре (видимом и инфракрасном), на основе которых производится конечная оценка качества пиломатериала, т.е. позволяет увидеть все мельчайшие пороки, в том числе при значительных скоростях движения пиломатериала. Частные варианты осуществления способа (и исполнения устройства) дополнительно способствуют достижению технического результата: варьирование частоты смены спектра и частоты фотосъемки дополнительно способствуют повышению разрешения совмещенных изображений, а подбор углов направлений фотосъемки – наилучшему распознаванию дефектов разных сортов древесины. Съемка крайних направлений с помощью зеркал позволяет получить изображения кромок пиломатериала и соответственно учесть их при оценке сортности пиломатериала в целом.

Таким образом заявленное изобретение обеспечивает расширения спектра выявляемых пороков пиломатериала за счет комбинирования изображений разных спектров, на основе которых производится конечная оценка качества пиломатериала, при повышении разрешения таких изображений.

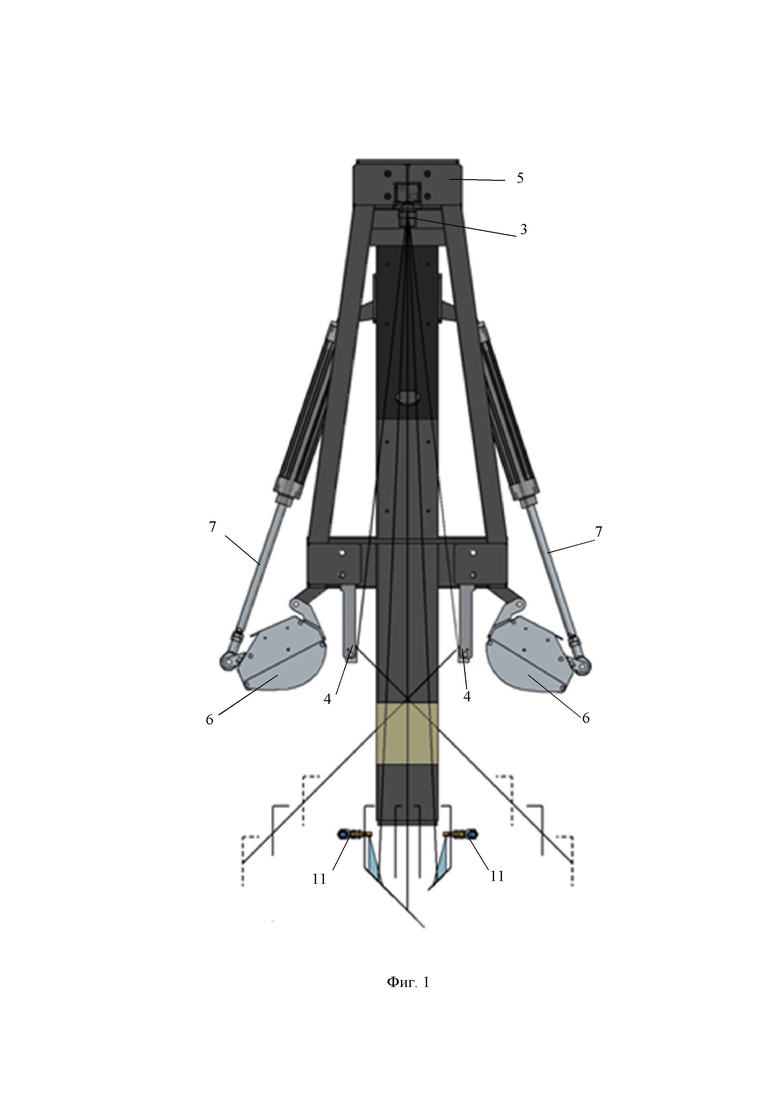

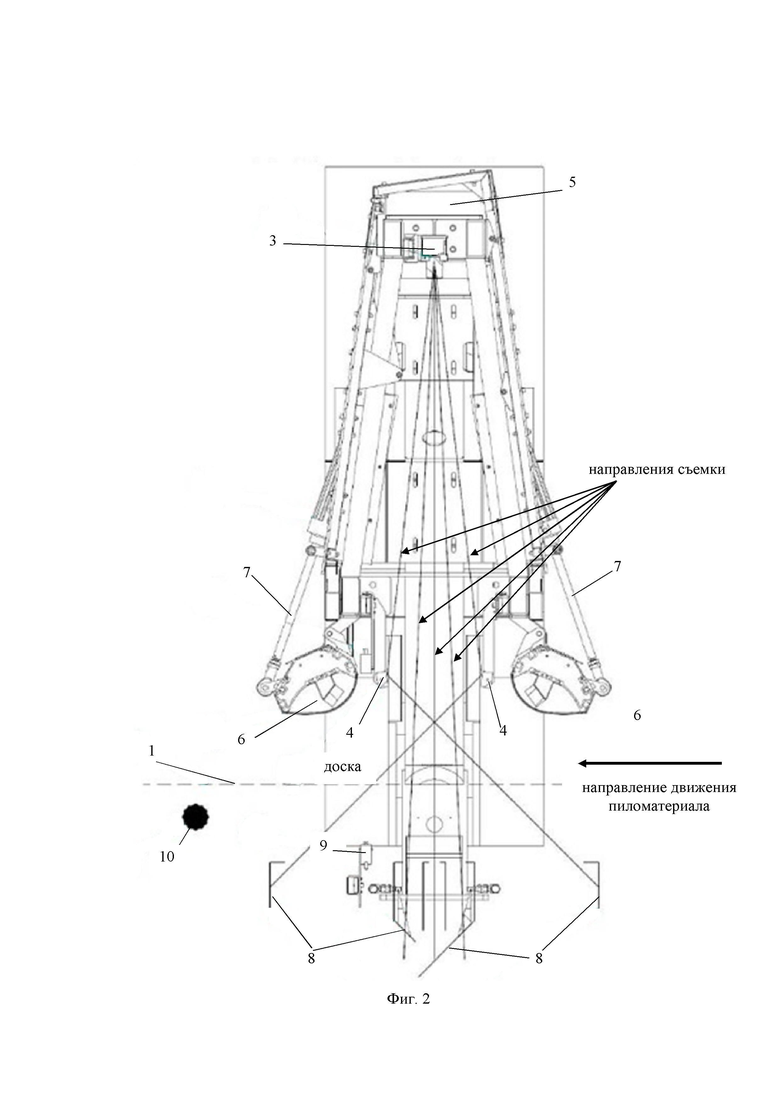

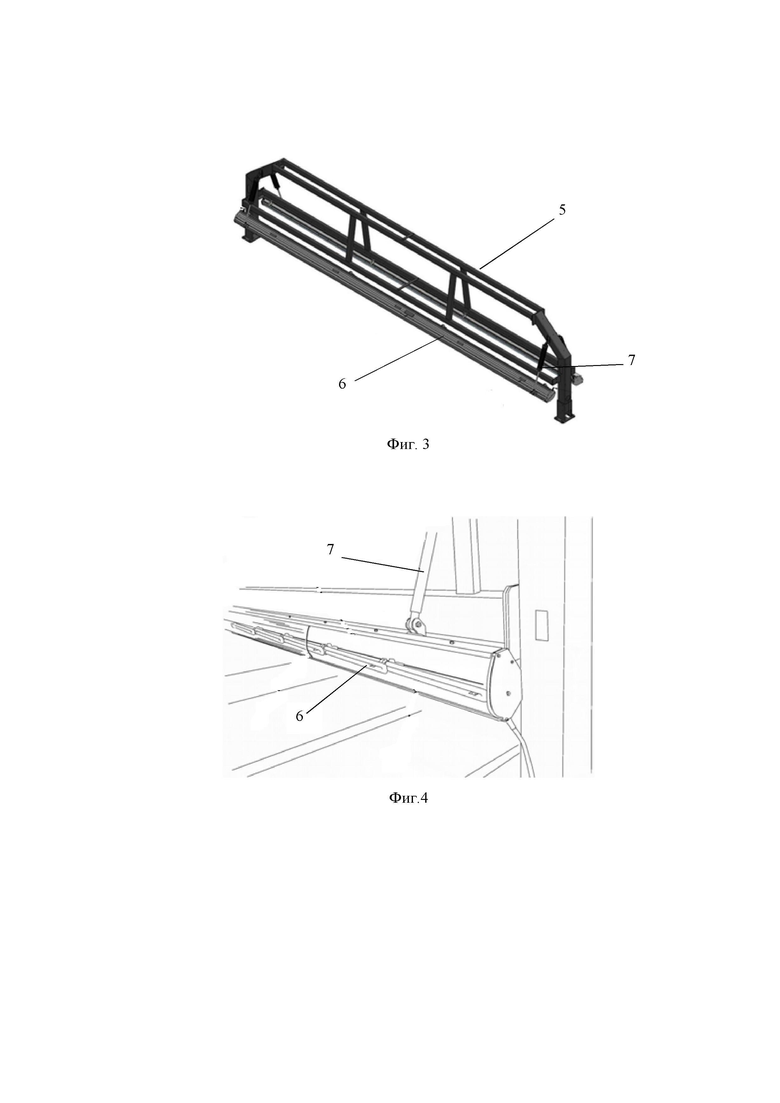

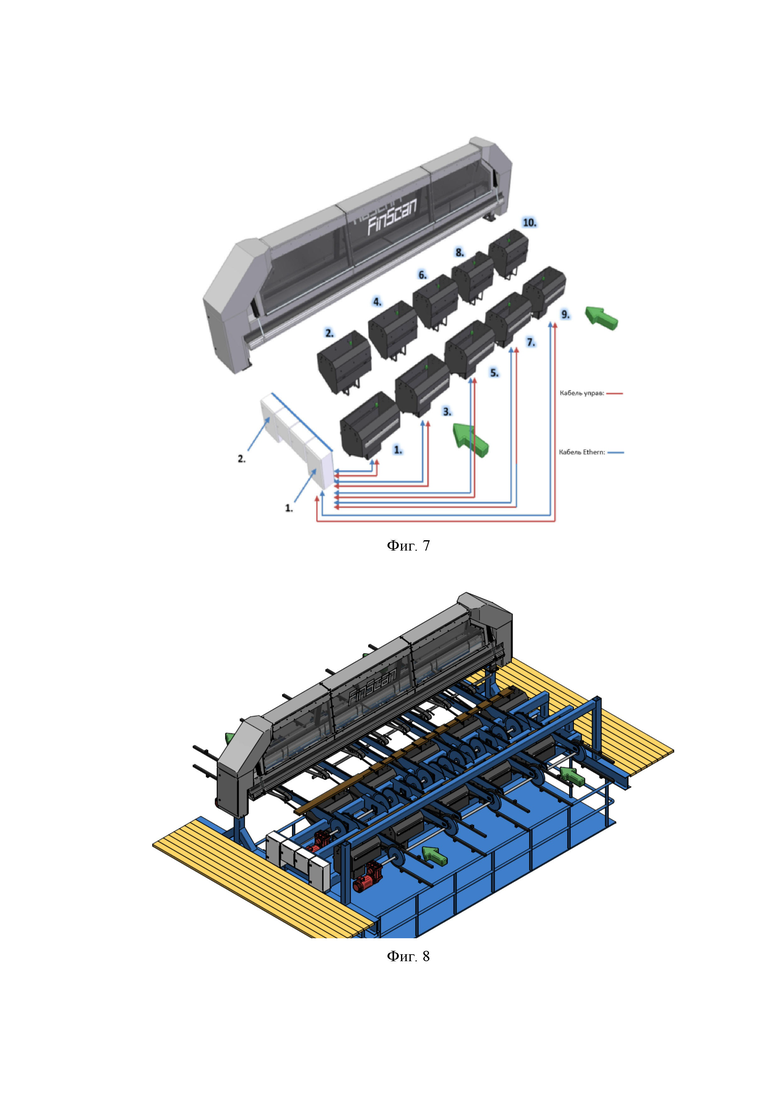

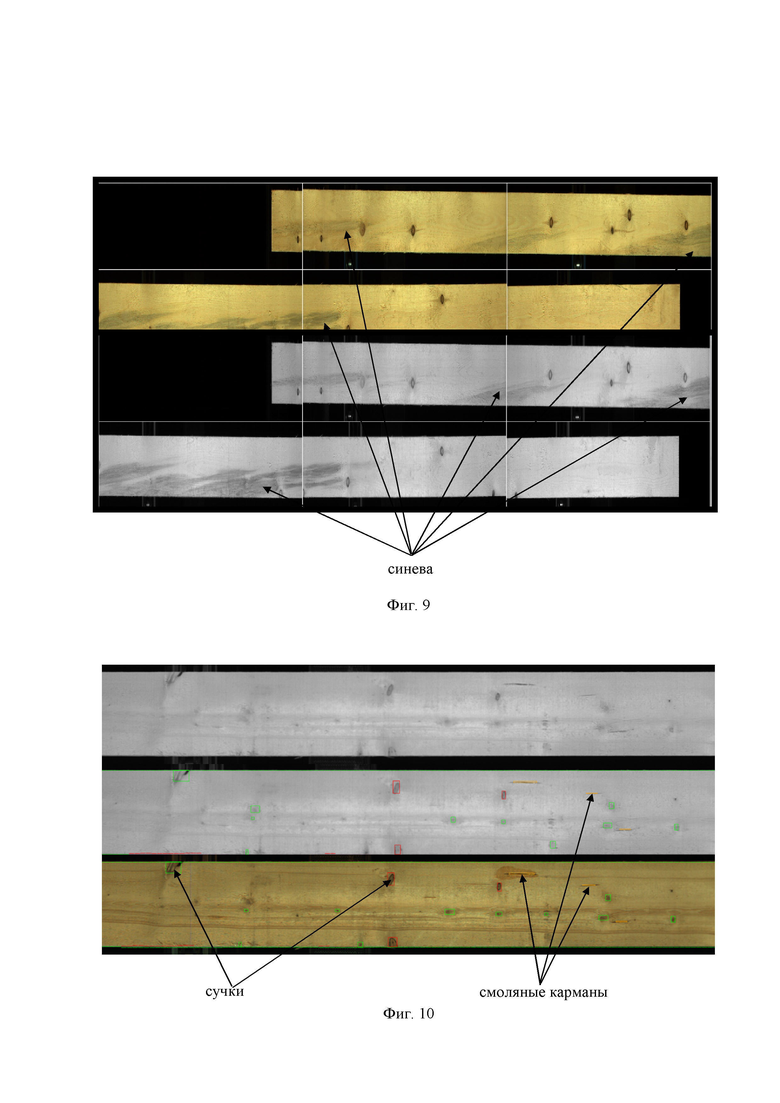

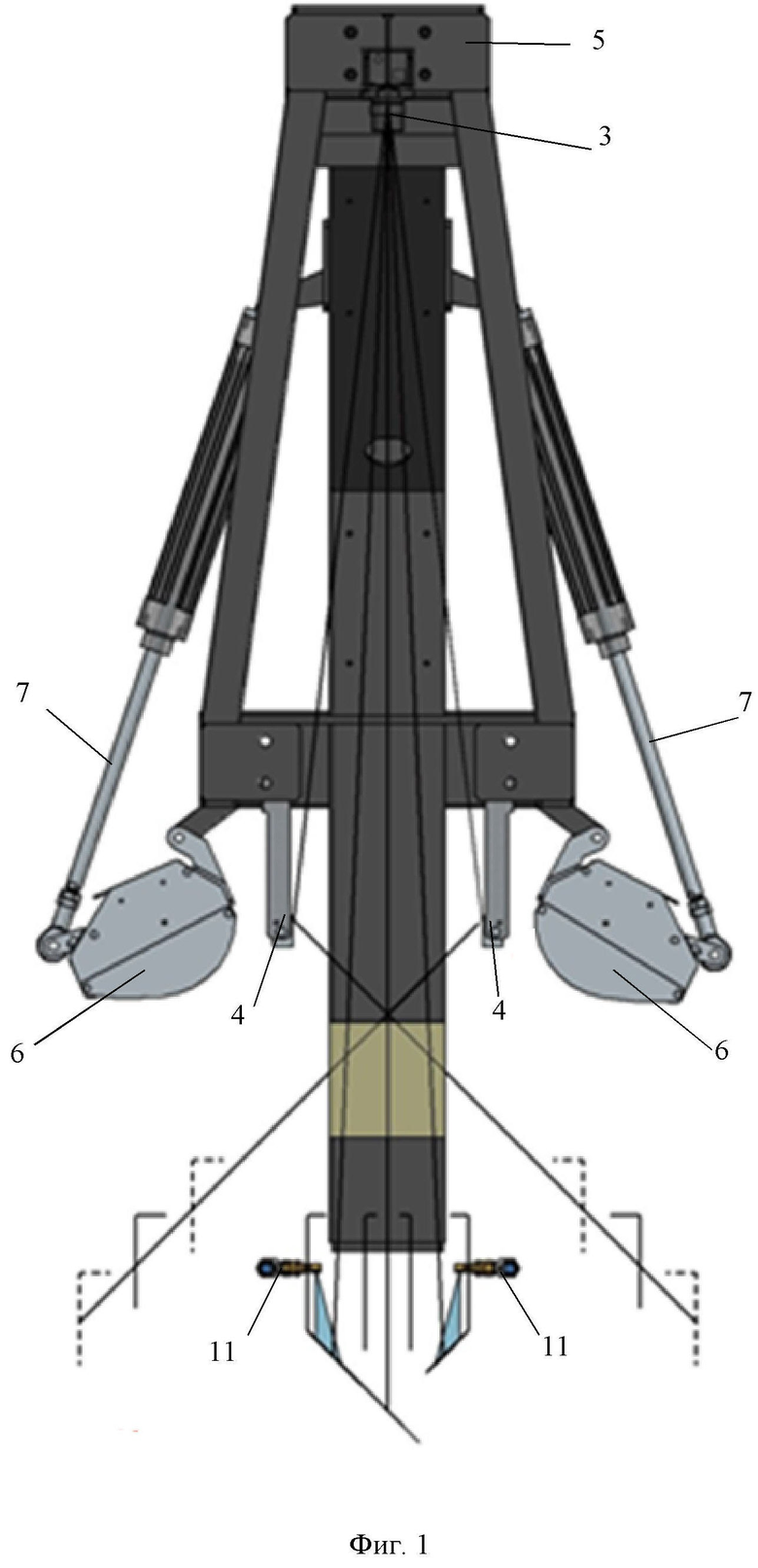

Заявленное изобретение поясняется чертежами, где на фиг. 1 представлено схематичное изображение устройства в разрезе (без конвейера), на фиг. 2 – схематичное изображение устройства в разрезе (с конвейером), на фиг. 3 – система освещения, установленная на раме, на фиг. 4 – укрупнённый вид лампы системы освещения, на фиг. 5 – схематичное изображение нижней части варианта устройства в разрезе с возможностью сканирования поверхности пиломатериала с двух сторон (без переворота доски), на фиг. 6 – схема направлений съемки камеры (пять направлений, из которых центральное отмечено горизонтальной штриховкой, два боковых – частой наклонной штриховкой, а два крайних – редкой наклонной штриховкой; углы указаны условно), на фиг. 7 – изображение нижней части варианта устройства (в аксонометрической проекции) с возможностью сканирования поверхности пиломатериала с двух сторон (без переворота доски), на фиг. 8 – конвейер устройства по фиг. 7, на фиг. 9 - изображение доски с синевой в видимой части спектра и в инфракрасном спектре, на фиг. 10 - изображение доски с сучками и смоляными карманами в инфракрасном спектре и в видимой части спектра, на фиг. 11 - изображение доски с гнилью в видимой части спектра и в инфракрасном спектре, на фиг. 12 - изображение доски с червоточинами в видимой части спектра и в инфракрасном спектре, а также изображение текстуры древесины.

Заявленное устройство является устройством модульного типа, т.е. представляет собой по сути один модуль, рассчитанный на стандартную минимальную длину пиломатериала (1 м). Общее количество таких модулей в общей системе может подбираться в зависимости от длины оцениваемой продукции, которая, как правило, находится в пределах от 1 м до 6 м (но может быть и больше).

Устройство включает конвейер 1, по которому движутся пиломатериалы 2, систему освещения, камеру 3 и систему зеркал 4.

Устройство может быть выполнено в двух вариантах: с системой переворота пиломатериала (на фиг. не показана) или без него. В первом варианте общая система включает по меньшей мере два модуля, расположенных над конвейером, представляющим собой, например, стандартную транспортирующую ленту, и систему переворота доски, расположенную между модулями. Во втором варианте система включает два модуля, один из которых расположен над конвейером, а другой под ним (фиг. 7-8). В этом случае конвейер представляет собой множество маленьких конвейеров, размещенных в шахматном порядке для обеспечения возможности сканирования всей поверхности каждой пласти каждой доски (изображение доски без пропусков в тех местах, где доска находится на цепях конвейера).

Система освещения представляет собой установленные на раме 5 лампы 6, которые могут быть снабжены рефлекторами для направленного отражения световых лучей. Лампы 6 представляют собой лампы видимого желтого, видимого синего цветовой температурой (2000-3500 К и 4500-7000 К) и инфракрасного спектра с длиной волны 740-1400 нм. При этом при с одной стороны рамы, на которой уставлена система освещения, размещены лампы желтого и инфракрасного освещения, а на другой – лампы синего и инфракрасного освещения. При прохождении досок 2 освещение производится одновременно лампами желтого и синего цвета, а потом лампами инфракрасного цвета. Это позволяет получить контрастные тени разного цвета, что улучшает распознаваемость сложных дефектов.

Система освещения снабжена пневматическими цилиндрами 7, необходимыми для поднятия ламп 6 при проведении технического обслуживания.

Камера 3 установлена на раме 5 на высоте около 1,5 м от поверхности конвейера 1 и выполнена с возможностью произведения фотосъемки одновременно в пяти направлениях с шириной зоны съемки каждого направления, соответствующей одному пикселю цифрового изображения (или 0,25 мм). При этом два направления фотосъемки осуществляются через систему зеркал 4, включающую два зеркала 4, установленные вертикально таким образом, что их зеркальные поверхности отражают кромки проходящих по конвейеру 1 досок 2, а сами зеркала 4 выполнены с возможностью регулирования их положения для обеспечения возможности отражения крайних направлений камеры 3 с различными углами.. Сенсор такой линейной сканирующей камеры содержит только пять строк шириной в один пиксель каждая. Захват данных изображения осуществляется последовательно каждой строкой, после чего из таких отдельных строк восстанавливается полное изображение поверхности. В качестве такой камеры может быть использована любая линейная камера, например, фирмы Basler.

Устройство снабжено фоновыми щитами 8, расположенными с обратной от камер 3 стороны конвейера 1 для создания одинакового темного фона, обеспечивающего оптимальную фокусировку камеры 3 на освещенную поверхность досок.

Устройство снабжено датчиком 9 измерения толщины подаваемого пиломатериала, энкодером 10, измеряющим скорость движения конвейера 1, и системой 11 обдува фоновых щитов (и нижних камер во втором варианте реализации устройства) для очистки от мелкой пыли.

Описанное устройство может быть реализовано в одной технологической линии, обеспечивающей возможность сканирования поверхности пиломатериала с двух сторон. Это может быть реализовано путем добавления на технологическую линию второго такого же устройства и системы переворота пиломатериала, расположенную перед вторым устройством. В качестве системы переворота пиломатериала могут быть использованы любые известные стандартные средства и системы переворота. Кроме того, возможен вариант реализации заявленного устройства, обеспечивающей возможность сканирования поверхности пиломатериала с двух сторон, с применением сканирования снизу движущегося по конвейеру пиломатериала. В этом случае под конвейером располагается вторая система освещения, вторая система зеркал и вторая камера. В обоих вариантах устройств для сканирования поверхности пиломатериала с двух сторон учитывается длина пиломатериала (при оценке досок значительной длины, количество камер, ламп и зеркал пропорционально увеличивается).

Устройство работает следующим образом.

В зону контроля (под раму 5) по конвейеру 1 подается пиломатериал – последовательно уложенные доски 2 с промежутком 400-800 мм. Скорость подачи пиломатериала может быть различной (60-240 досок в минуту) и в общем случае определяется техническим характеристиками аппаратного комплекса, обрабатывающего полученные с камеры изображения. Скорость подачи пиломатериала должна быть меньше (до 120-140 досок в минуту) при осуществлении способа на устройства с системой переворота доски. На устройстве с возможностью сканирования поверхности пиломатериала с двух сторон (без переворота доски) скорость подачи может достигать 240 досок в минуту.

В указанной зоне поверхность пиломатериала попеременно освещается в видимом спектре желтого цвета и синего цвета (лампы 6 желтого и синего света освещают одновременно с двух сторон) и в инфракрасном спектре с частотой, соответствующей скорости подачи досок 2. В частных вариантах смена спектров составляет 200-300 раз в секунду.

Сканирование освещенной поверхности включает фотосъемку камерой 3 движущихся по конвейеру досок в поперечном направлении в поле зрения камеры попеременно в каждом спектре освещения. При этом частота фотосъемки соответствует частоте смены спектра и в частном варианте может составлять 400-600 кад/сек. Фотосъемку осуществляют в пяти направлениях с шириной зоны съемки каждого направления, соответствующей одному пикселю цифрового изображения. Причем одно направление включают направление под углом 80-100° к плоскости пиломатериала, два направления под углами 60-80° и 100-120° к плоскости пиломатериала и два направления под углами 20-60° и 120-160° к плоскости пиломатериала, осуществляющиеся через систему зеркал 4. Конкретные углы направлений определяются сортов анализируемого пиломатериала и для наиболее распространенных пород дерева (сосна, ель, лиственница) составляют: центральное 90°, боковые - 75°, и крайние - 45° (на фиг. 2 они представлены пунктирными линиями в соответствующих областях). Множество получаемых изображений подвергаются обработке с помощью программного обеспечения: все изображения шириной в один пиксель совмещаются с получением конечного изображения в каждом спектре раздельно. На основе полученных конечных изображений в каждом спектре осуществляется оценка качества поверхности каждой доски 2: анализируется расположение, размер, форма и тип пороков. В соответствии с произведенным анализом в дальнейшем осуществляется сортировка пиломатериала по качеству (в соответствии с ценовыми таблицами) и распределение по карманам-накопителям и управление торцовкой пиломатериала.

На фиг.10-12 представлено изображение дефектов древесины в различных спектрах освещения. На указанных фигурах видно, что гниль и сучки, хорошо распознаются при освещении в видимом спектре (фиг 10, фиг 11), а синева лучше видна в инфракрасном спектре (фиг. 9), смоляные карманы - в инфракрасном спектре (фиг. 10), червоточина лучше видна в изображении текстуры древесины .

Экспериментальные исследования показали, что применение заявленных способа и устройства позволили повысить эффективность оценки качества пиломатериала на 20-30%. Так, например, при производстве продукции из пиломатериала, прошедшего сканирование поверхности в одном видимом спектре, выявлялось до 30% досок, качество которых не соответствовало заявленной сортности. В большинстве случае такие дополнительно отбракованные доски включали гниль, синеву, червоточины, смоляные карманы и сучки на пластях и кромках пиломатериала.

Таким образом, заявленная группа изобретения обеспечивает высокую эффективность обнаружения сложновыявляемых дефектов пиломатериала из разных видах древесины (дефектов, связанных с окрасом древесины, а также мелких по размеру дефектов (светлая и темная гниль, мягкая гниль, синева, плесень и т.п.) за счет повышения разрешения изображения, на основе которого производится конечная оценка качества пиломатериала, при расширении спектра выявляемых пороков пиломатериала.

Группа изобретений относится к области деревообработки, в частности к способам и устройствам для оценки качества материалов из дерева (пиломатериалов, древесных плит), а именно к способам и устройствам, предназначенным для обнаружения дефектных участков наружной поверхности проверяемого материала по обоим пластям и кромкам (наличие обзолов, сучьев, трещин, синевы, гнили, засмолок, червоточин, изменения цвета и деформации), и может найти применение на предприятиях как первичной ступени обработки древесины (производство пиломатериалов, древесных плит), так и вторичной ступени обработки древесины (производство продукции из древесины после первичной обработки). Заявленный способ оценки качества пиломатериала включает подачу пиломатериала в зону контроля, освещение поверхности пиломатериала, съемку освещенной поверхности, обработку полученных изображений и оценку качества поверхности. Освещение осуществляют попеременно в видимом спектре желтого и синего цвета и в инфракрасном спектре. Фотосъемку выполняют попеременно в каждом спектре освещения в пяти направлениях с шириной зоны съемки каждого направления, соответствующей одному пикселю цифрового изображения, обработку изображения производят раздельно для каждого спектра, а оценку качества поверхности выполняют на основе анализа изображений разных спектров. Устройство содержит конвейер, систему освещения, камеру и систему зеркал, расположенных с возможностью отражения пласти и кромок пиломатериала. Система освещения включает лампы видимого спектра с цветовой температурой 2000-3500 K и 4500-7000 K и лампы инфракрасного спектра, а камера выполнена с возможностью произведения фотосъемки одновременно в пяти направлениях с шириной зоны съемки каждого направления, соответствующей одному пикселю цифрового изображения, при этом два направления фотосъемки осуществляются через систему зеркал. Технический результат - повышение разрешения изображений, на основе которых производится конечная оценка качества пиломатериала, при расширении спектра выявляемых пороков пиломатериала. 2 н. и 3 з.п. ф-лы, 12 ил.

1. Способ оценки качества пиломатериала, включающий подачу пиломатериала в зону контроля, освещение поверхности пиломатериала, съемку освещенной поверхности, обработку полученных изображений и оценку качества поверхности, отличающийся тем, что освещение осуществляют попеременно в видимом спектре желтого и синего цвета и в инфракрасном спектре, фотосъемку выполняют попеременно в каждом спектре освещения в пяти направлениях с шириной зоны съемки каждого направления, соответствующей одному пикселю цифрового изображения, обработку изображения производят раздельно для каждого спектра, а оценку качества поверхности выполняют на основе анализа изображений разных спектров.

2. Способ по п.1, отличающийся тем, что фотосъемку выполняют с частотой 400-600 кад/с при смене спектров съемки 200-300 раз в секунду.

3. Способ по п.1, отличающийся тем, что направления фотосъемки включают одно направление под углом 80-100° к плоскости пиломатериала, два направления под углами 60-80° и 100-120° к плоскости пиломатериала и два направления под углами 20-60° и 120-160° к плоскости пиломатериала.

4. Устройство для осуществления способа по п.1, содержащее конвейер, систему освещения и камеру, отличающееся тем, что снабжено системой зеркал, расположенных с возможностью отражения пласти и кромок пиломатериала, система освещения включает лампы видимого спектра с цветовой температурой 2000-3500 K и 4500-7000 K и лампы инфракрасного спектра, а камера выполнена с возможностью произведения фотосъемки одновременно в пяти направлениях с шириной зоны съемки каждого направления, соответствующей одному пикселю цифрового изображения, при этом два направления фотосъемки осуществляются через систему зеркал.

5. Устройство по п.4, отличающееся тем, что направления фотосъемки включают одно направление под углом 80-100° к плоскости пиломатериала, два направления под углами 60-80° и 100-120° к плоскости пиломатериала и два направления под углами 20-60° и 120-160° к плоскости пиломатериала.

| Паробензиновая турбина | 1921 |

|

SU988A1 |

| Система и способ определения дефектов пиломатериалов для автоматических сортировочных линий | 2019 |

|

RU2715808C1 |

| US 20080140248 A1, 12.06.2008 | |||

| ВЫКОПОЧНАЯ МАШИНА | 1993 |

|

RU2065676C1 |

| US 20130333805 A1, 19.12.2013. | |||

Авторы

Даты

2020-08-21—Публикация

2020-02-03—Подача