Область техники.

Заявляемая группа технических решений относится к области механических передач с переменной скоростью и может быть использовано в трансмиссиях транспортных средств с переменным передаточным отношением.

Предшествующий уровень техники.

Известна механическая коробка передач (статья «Полным-полна моя коробочка: Вскрываем коробку передач», журнал «Популярная механика» №7, Июль 2005), содержащая ведущий вал с жестко закрепленными на нем ведущими шестернями, и ведомый вал с установленными на нем свободно вращающимися ведомыми шестернями. Ведомые шестерни попарно постоянно сцеплены с ведущими шестернями. Ведомый вал в промежутках между ведомыми шестернями снабжен управляемыми двусторонними муфтами, выполненными с возможностью зацепления ведомого вала с одной из ведомых шестерен. Управляемая муфта представляет собой установленное на шлицах ведомого вала стопорное кольцо. Зацепление ведомых шестерен со стопорными кольцами происходит также посредством шлицов. Так как управляемая муфта двусторонняя, то она обеспечивает соединение ведомого вала с одной из ведомых шестерен, расположенных по обе стороны стопорного кольца. Для сравнивания скоростей вращения стопорного кольца и ведомой шестерни при включении передачи между ними установлены синхронизаторы. Стопорные кольца перемещаются вдоль ведомого вала с помощью вилок и соответствующих им тяг. Тяги приводятся в движение рычагом, установленным в салоне автомобиля. Шестерни прямых передач имеют косые зубцы. Шестерни обратной передачи имеют прямые зубцы.

Недостатком указанного аналога является выполнение управляемой муфты в виде стопорного кольца, входящего в зацепление с ведомой шестерней сбоку и имеющего сравнимый с этой шестерней размер, а также управление кольцом с помощью вилки. Указанное приводит к необходимости перемещения больших масс при переключении передач, что либо приводит к снижению максимально возможной скорости переключения передач, либо требует более мощных исполнительных механизмов при роботизированном переключении передач. Наличие трения в паре стопорное кольцо — вилка снижает КПД коробки передач.

Раскрытие заявляемого технического решения.

Технической задачей, на решение которой направлено заявляемое техническое решение, является повышение скорости переключения передач.

Техническим результатом, обеспечиваемым каждым из заявленных технических решений, является обеспечение снижения движущихся масс в механизме управления муфтами включения передач. Это приводит к повышению скорости переключения передач или снижению требуемой мощности привода исполнительных механизмов переключения передач.

Другим техническим результатом, обеспечиваемым каждым из заявленных технических решений, является снижение трения в механизме управления муфтами включения передач.

Сущность заявленного технического решения по варианту 1 состоит в том, что механическая коробка передач содержит ведущий вал, соединенный с ведомым валом механической передачей с переменным передаточным отношением, у которой ведущие дисковые элементы, установленные на ведущем валу, попарно постоянно зацеплены с ведомыми дисковыми элементами, установленными на ведомом валу. При этом ведущий или ведомый дисковый элемент по крайней мере в двух парах дисковых элементов установлен на своем валу на управляемой муфте. Отличается тем, что управляемая муфта снабжена выдвижным фиксатором, который:

- для управляемой муфты ведущего дискового элемента выполнен с возможностью частичного выдвижения из ведущего вала в соответствующий паз ведущего дискового элемента при перемещении штока управления внутри ведущего вала;

- для управляемой муфты ведомого дискового элемента выполнен с возможностью частичного выдвижения из ведомого вала в соответствующий паз ведомого дискового элемента при перемещении штока управления внутри ведомого вала.

Фиксатор управляемой муфты представляет собой шарик, цилиндр или закрепленный на соответствующем ведущем или ведомом валу кулачок, прижимаемый к штоку управления кольцевой возвратной пружиной. При этом шток управления снабжен канавкой, длина которой выбрана такой, что при продольном перемещении штока управления обеспечивается либо отключение всех управляемых муфт, либо включение одной из них.

Вышеуказанная сущность является совокупностью существенных признаков заявленного технического решения по варианту 1, обеспечивающих достижение всех заявленных технических результатов.

В частных случаях допустимо выполнять техническое решение по варианту 1 следующим образом.

Дисковые элементы могут быть выполнены в виде шестерен, звездочек или шкивов. В паре ведущий-ведомый дисковый элемент на управляемой муфте целесообразно устанавливать тот дисковый элемент, который имеет наибольший диаметр. Ведомый вал может быть соединен с демультипликатором. Коробка передач может быть снабжена блоком торможения, содержащим первичный и вторичный валы, выполненные заодно или соединенные предохранительной муфтой. Первичный вал соединен механической передачей с ведомым валом, а на вторичном валу блока торможения на управляемых муфтах установлены шестерни торможения, входящие в постоянное зацепление с теми ведущими шестернями, которые жестко закреплены на ведущем валу.

Шток управления шарнирно соединен с рычагом.

Сущность заявленного технического решения по варианту 2 состоит в том, что механическая коробка передач содержит ведущий вал, соединенный с ведомым валом механической передачей с переменным передаточным отношением, у которой ведущие дисковые элементы, установленные на ведущем валу, попарно постоянно зацеплены с ведомыми дисковыми элементами, установленными на ведомом валу. При этом ведущий или ведомый дисковый элемент по крайней мере в двух парах дисковых элементов установлен на своем валу на управляемой муфте. Отличается тем, что управляемая муфта снабжена заклинивающим элементом, установленным на соответствующем ведущем или ведомом валу на винтовой передаче. Заклинивающий элемент и, соответственно, ведущий или ведомый дисковый элемент снабжены смежными фрикционными поверхностями. Управляемая муфта ведущего дискового элемента выполнена с возможностью блокирования ведущего дискового элемента на ведущем валу по крайней мере при его вращении относительно ведущего дискового элемента с большей угловой скоростью. Управляемая муфта ведомого дискового элемента выполнена с возможностью блокирования ведомого дискового элемента на ведомом валу по крайней мере при вращении ведомого дискового элемента относительно ведомого вала с большей угловой скоростью. Управляемая муфта снабжена выдвижным фиксатором, который при перемещении штока управления внутри, соответственно, ведущего или ведомого вала:

- либо частично выдвигается из, соответственно, ведущего или ведомого вала в соответствующий паз заклинивающего элемента;

- либо частично выдвигается из заклинивающего элемента в соответствующий паз, соответственно, ведущего или ведомого вала.

Вышеуказанная сущность является совокупностью существенных признаков заявленного технического решения по варианту 2, обеспечивающих достижение всех заявленных технических результатов.

В частных случаях допустимо выполнять техническое решение по варианту 2 следующим образом.

Дисковые элементы могут быть выполнены в виде шестерен, звездочек или шкивов. В паре ведущий-ведомый дисковый элемент на управляемой муфте целесообразно устанавливать тот дисковый элемент, который имеет наибольший диаметр. Ведомый вал может быть соединен с демультипликатором. Коробка передач может быть снабжена блоком торможения, содержащим первичный и вторичный валы, выполненные заодно или соединенные предохранительной муфтой. Первичный вал соединен механической передачей с ведомым валом, а на вторичном валу блока торможения на управляемых муфтах установлены шестерни торможения, входящие в постоянное зацепление с теми ведущими шестернями, которые жестко закреплены на ведущем валу.

Заклинивающий элемент может быть снабжен на резьбовой поверхности пазами под фиксатор. Фиксатор управляемой муфты представляет собой пару шариков или цилиндр и выполнен с возможностью частичного выдвижения из ведущего (или ведомого) вала в соответствующий паз заклинивающего элемента при перемещении штока управления внутри ведущего (или ведомого) вала. Шток управления снабжен канавками, длина и расположение которых выбраны такими, что при продольном перемещении штока управления обеспечивается включение только одной из управляемых муфт, при этом шток управления шарнирно соединен с рычагом.

Фиксатор управляемой муфты может быть размещен в заклинивающем элементе и представляет собой подпружиненный цилиндр. Фиксатор выполнен с возможностью частичного выдвижения из заклинивающего элемента в соответствующий паз ведущего (или ведомого) вала при перемещении штока управления внутри этого вала. Паз ведущего (или ведомого) вала под фиксатор представляет собой отверстие, в котором размещен первый толкатель, упирающийся в шток управления. Шток управления снабжен канавками, длина и расположение которых выбраны такими, что при продольном перемещении штока управления обеспечивается включение только одной из управляемых муфт, при этом шток управления шарнирно соединен с рычагом.

Сущность заявленного технического решения по варианту 3 состоит в том, что механическая коробка передач содержит ведущий вал, соединенный с ведомым валом механической передачей с переменным передаточным отношением, у которой ведущие дисковые элементы, установленные на ведущем валу, попарно постоянно зацеплены с ведомыми дисковыми элементами, установленными на ведомом валу. При этом ведущий или ведомый дисковый элемент по крайней мере в двух парах дисковых элементов установлен на своем валу на управляемой муфте. Отличается тем, что управляемая муфта снабжена заклинивающим элементом. Управляемая муфта ведущего дискового элемента выполнена с возможностью блокирования ведущего дискового элемента на ведущем валу по крайней мере при его вращении относительно ведущего дискового элемента с большей угловой скоростью. Управляемая муфта ведомого дискового элемента выполнена с возможностью блокирования ведомого дискового элемента на ведомом валу по крайней мере при вращении ведомого дискового элемента относительно ведомого вала с большей угловой скоростью. Управляемая муфта снабжена выдвижным фиксатором, который при перемещении штока управления внутри, соответственно, ведущего или ведомого вала частично выдвигается из одной части заклинивающего элемента в соответствующий паз другой части заклинивающего элемента.

Вышеуказанная сущность является совокупностью существенных признаков заявленного технического решения по варианту 3, обеспечивающих достижение всех заявленных технических результатов.

В частных случаях допустимо выполнять техническое решение по варианту 3 следующим образом.

Дисковые элементы могут быть выполнены в виде шестерен, звездочек или шкивов. В паре ведущий-ведомый дисковый элемент на управляемой муфте целесообразно устанавливать тот дисковый элемент, который имеет наибольший диаметр. Ведомый вал может быть соединен с демультипликатором. Коробка передач может быть снабжена блоком торможения, содержащим первичный и вторичный валы, выполненные заодно или соединенные предохранительной муфтой. Первичный вал соединен механической передачей с ведомым валом, а на вторичном валу блока торможения на управляемых муфтах установлены шестерни торможения, входящие в постоянное зацепление с теми ведущими шестернями, которые жестко закреплены на ведущем валу.

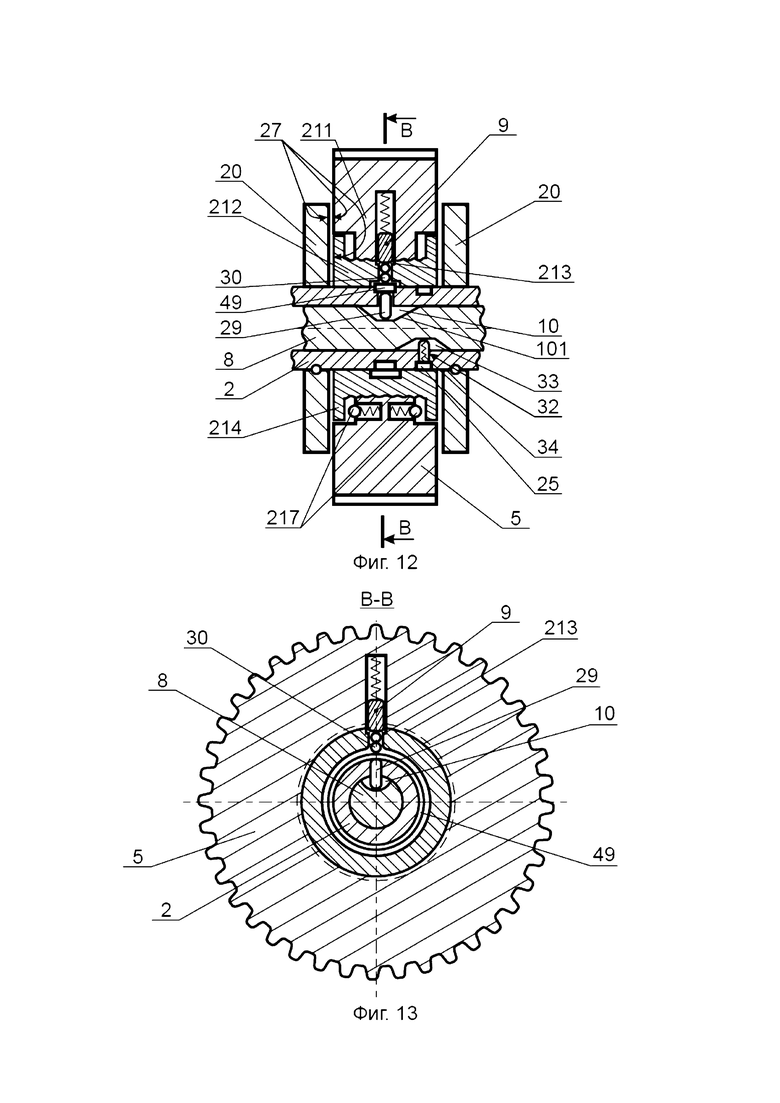

Заклинивающий элемент может содержать дисковую первую часть, выполненную заодно с ведущим (или ведомым) дисковым элементом и установленную на винтовой передаче на дисковой второй части, которая свободно вращается на соответствующем ведущем (или ведомом) валу между зафиксированными на нем упорными пластинами. Торцы упомянутых частей заклинивающего элемента и смежные с ними поверхности упорных пластин являются фрикционными. Фиксатор управляемой муфты размещен в первой части заклинивающего элемента и представляет собой подпружиненный цилиндр. Паз под фиксатор второй части заклинивающего элемента представляет собой отверстие, в котором размещен второй толкатель, упирающийся в пружинное кольцо, размещенное в кольцевой канавке ведущего (или ведомого) вала, в которой этот вал снабжен отверстием, в котором размещен первый толкатель. Первый толкатель упирается в шток управления, снабженный продольной канавкой. Заклинивающий элемент снабжен возвратным механизмом, представляющим собой пару упирающихся в бортики второй части заклинивающего элемента одинаковых подпружиненных возвратных толкателей. Возвратные толкатели выполнены в форме шариков, установленных в одинаковых несквозных отверстиях, расположенных в первой части заклинивающего элемента параллельно оси ее вращения и симметрично относительно плоскости симметрии, перпендикулярной этой оси.

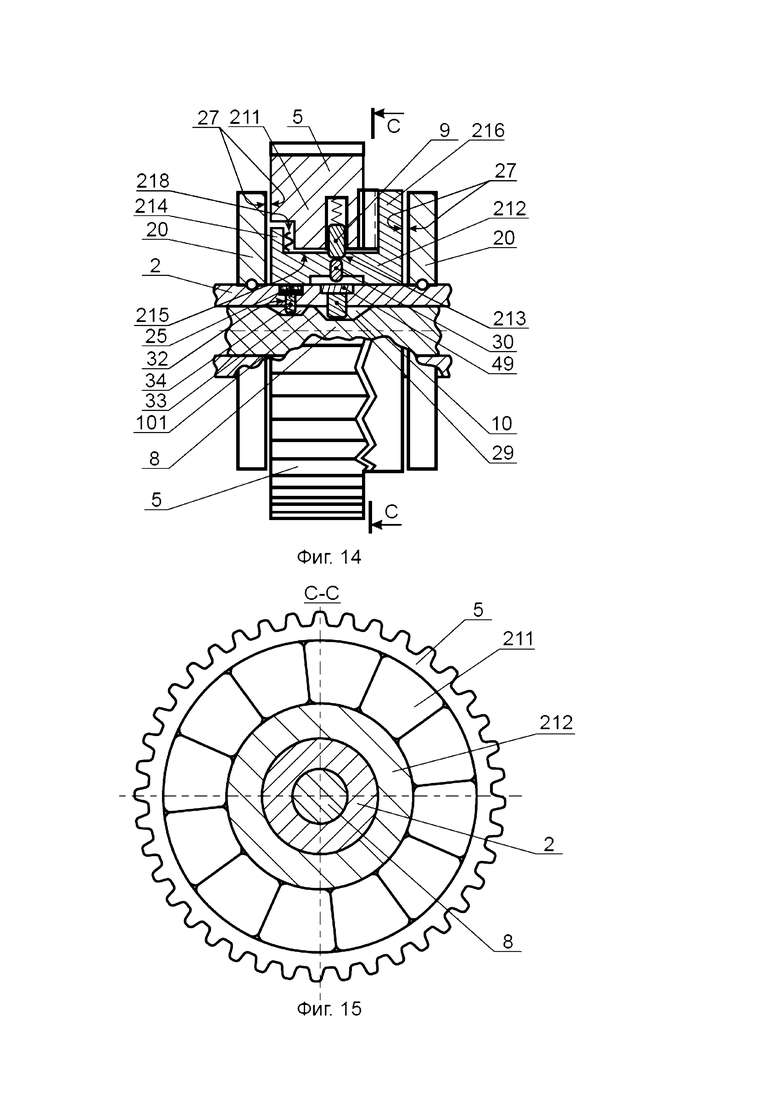

Заклинивающий элемент может содержать дисковую первую часть, выполненную заодно с ведущим (или ведомым) дисковым элементом и установленную с возможностью поворота на полке второй части, которая свободно вращается на ведущем (или ведомом) валу между зафиксированными на нем упорными пластинами. Вторая часть заклинивающего элемента снабжена дисковым упором для первой его части. Смежные поверхности дискового упора и первой части заклинивающего элемента выполнены волнистыми, повторяющими форму друг друга, а противоположные их поверхности и смежные с ними поверхности упорных пластин являются фрикционными. Фиксатор управляемой муфты размещен в первой части заклинивающего элемента и представляет собой подпружиненный цилиндр. Паз под фиксатор второй части заклинивающего элемента представляет собой отверстие, в котором размещен второй толкатель, упирающийся в ведущий (или ведомый) вал, в котором в зоне контакта со вторым толкателем выполнено отверстие, в котором размещен первый толкатель. Первый толкатель упирается в шток управления, снабженный продольной канавкой, на дне которой уложена пружинная скоба. Заклинивающий элемент снабжен возвратным механизмом, представляющим собой упирающийся в бортик второй части заклинивающего элемента подпружиненный возвратный толкатель. Смежные волнистые поверхности первой части заклинивающего элемента и дискового упора могут быть выполнены с несимметричными волнами или зубцами с обеспечением возможности взаимного зацепления соприкасающихся первой части заклинивающего элемента и дискового упора при их относительном вращении в одну сторону и осевого смещения друг относительно друга при их относительном вращении в другую сторону.

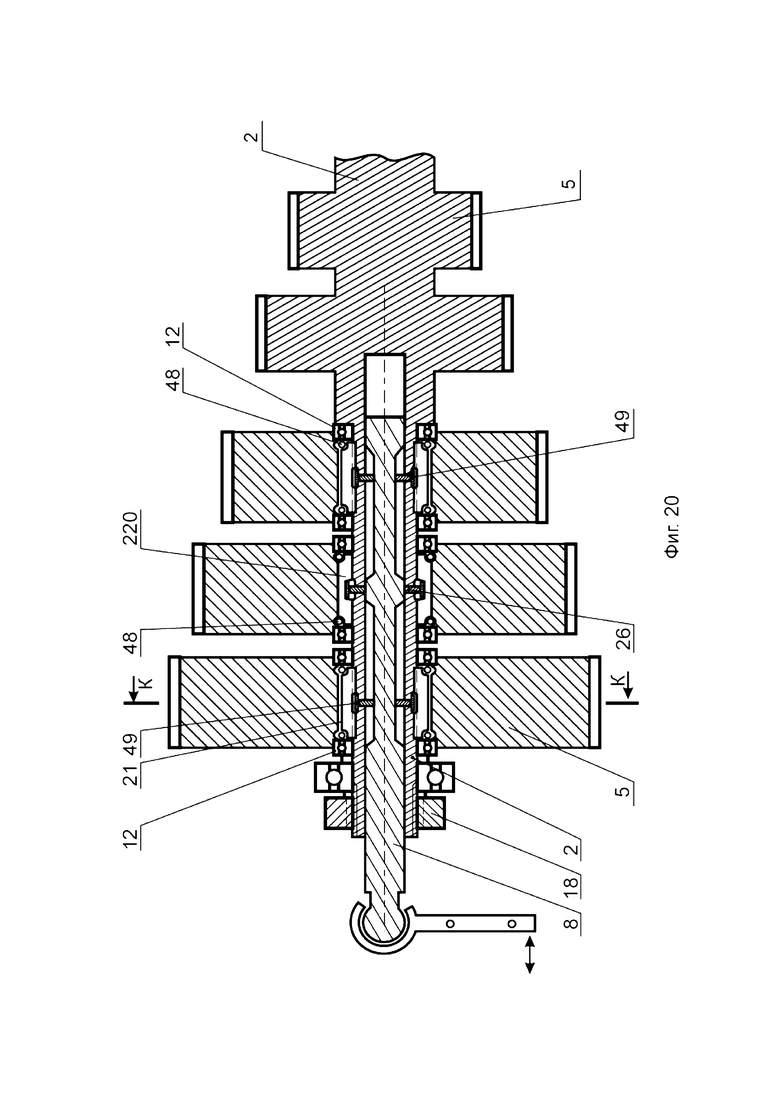

Сущность заявленного технического решения по варианту 4 состоит в том, что механическая коробка передач содержит ведущий вал, соединенный с ведомым валом механической передачей с переменным передаточным отношением, у которой ведущие дисковые элементы, установленные на ведущем валу, попарно постоянно зацеплены с ведомыми дисковыми элементами, установленными на ведомом валу. При этом ведущий или ведомый дисковый элемент по крайней мере в двух парах дисковых элементов установлен на своем валу на управляемой муфте. Отличается тем, что управляемая муфта снабжена заклинивающими элементами, выполненными в виде собачек, прижатых к пружинному кольцу, установленному на ведущем (или ведомом) валу, Также управляемая муфта снабжена толкателем, установленным в отверстии ведущего (или ведомого) вала между пружинным кольцом и штоком управления, размещенным внутри соответствующего вала. Толкатель выполнен с возможностью приведения заклинивающих элементов в контакт одновременно с ведущим валом и ведущим дисковым элементом или ведомым валом и ведомым дисковым элементом при перемещении штока управления внутри ведущего или ведомого вала.

Вышеуказанная сущность является совокупностью существенных признаков заявленного технического решения по варианту 4, обеспечивающих достижение всех заявленных технических результатов.

В частных случаях допустимо выполнять техническое решение по варианту 4 следующим образом. Дисковые элементы могут быть выполнены в виде шестерен, звездочек или шкивов. В паре ведущий-ведомый дисковый элемент на управляемой муфте целесообразно устанавливать тот дисковый элемент, который имеет наибольший диаметр. Ведомый вал может быть соединен с демультипликатором. Коробка передач может быть снабжена блоком торможения, содержащим первичный и вторичный валы, выполненные заодно или соединенные предохранительной муфтой. Первичный вал соединен механической передачей с ведомым валом, а на вторичном валу блока торможения на управляемых муфтах установлены шестерни торможения, входящие в постоянное зацепление с теми ведущими шестернями, которые жестко закреплены на ведущем валу.

Управляемые муфты могут быть выполнены обгонными и при этом собачки закреплены на ведущем (или ведомом) валу. Ведущий (или ведомый) дисковый элемент с внутренней стороны снабжен несимметричными зубцами. Снаружи язычки собачек прижимаются к пружинному кольцу кольцевыми пружинами. Шток управления выполнен с плавно изменяющимся диаметром так, что при перемещении штока управления обеспечивается включение только одной из управляемых муфт.

Управляемые муфты могут быть выполнены обгонными. Собачки закреплены на ведущем (или ведомом) дисковом элементе и имеющих упорный рычаг и язычок. Ведущий (или ведомый) вал снабжен несимметричными зубцами. Упорные рычаги собачек прижимаются к пружинному кольцу под действием пружин, установленных между этими рычагами и ведущим (или ведомым) дисковым элементом. Язычки снабжены прорезями под пружинное кольцо. Шток управления выполнен с плавно изменяющимся диаметром так, что при перемещении штока управления обеспечивается включение только одной из управляемых муфт. Управляемая муфта дополнительно содержит защитные ролики, соединенные пружинами с ведущим (или ведомым) дисковым элементом и толкаемые этими пружинами в сторону пружинного кольца. Причем каждый защитный ролик размещен между упорным рычагом и защитным выступом на соответствующем дисковом элементе.

Сущность заявленного технического решения по варианту 5 состоит в том, что механическая коробка передач содержит ведущий вал, соединенный с ведомым валом механической передачей с переменным передаточным отношением, у которой ведущие дисковые элементы, установленные на ведущем валу, попарно постоянно зацеплены с ведомыми дисковыми элементами, установленными на ведомом валу. При этом ведущий или ведомый дисковый элемент по крайней мере в двух парах дисковых элементов установлен на своем валу на управляемой муфте. Отличается тем, что управляемая муфта снабжена заклинивающим элементом, размещенным в вырезе под этот элемент в ведущем (или ведомом) валу. Внутри заклинивающего элемента размещен подпружиненный фиксатор, выполненный с возможностью частично выдвигаться за пределы заклинивающего элемента под действием своей пружины. Управляемая муфта также снабжена толкателем, выполненным с возможностью воздействия на фиксатор и приведения заклинивающего элемента в контакт одновременно с ведущим валом и ведущим дисковым элементом или ведомым валом и ведомым дисковым элементом при перемещении штока управления внутри ведущего или ведомого вала.

Вышеуказанная сущность является совокупностью существенных признаков заявленного технического решения по варианту 5, обеспечивающих достижение всех заявленных технических результатов.

В частных случаях допустимо выполнять техническое решение по варианту 5 следующим образом.

Дисковые элементы могут быть выполнены в виде шестерен, звездочек или шкивов. В паре ведущий-ведомый дисковый элемент на управляемой муфте целесообразно устанавливать тот дисковый элемент, который имеет наибольший диаметр. Ведомый вал может быть соединен с демультипликатором. Коробка передач может быть снабжена блоком торможения, содержащим первичный и вторичный валы, выполненные заодно или соединенные предохранительной муфтой. Первичный вал соединен механической передачей с ведомым валом, а на вторичном валу блока торможения на управляемых муфтах установлены шестерни торможения, входящие в постоянное зацепление с теми ведущими шестернями, которые жестко закреплены на ведущем валу.

Управляемые муфты могут быть выполнены обгонными и при этом каждая из них содержит два заклинивающих элемента. Ведущий (или ведомый) вал снабжен несимметричными V-образными в профиле вырезами под заклинивающие элементы, имеющими стенку и полку. Стенка имеет уклон относительно радиального направления в сторону, противоположную направлению вращения ведущего (или ведомого) вала. Полка снабжена отверстием под толкатель, в котором размещен толкатель, упирающийся в шток управления. Заклинивающие элементы прижимаются кольцевыми пружинами к месту соединения стенки и полки, где глубина выреза больше высоты заклинивающего элемента и фиксатор попадает в отверстие под толкатель. Шток управления выполнен с плавно изменяющимся диаметром.

Управляемая муфта может содержать два заклинивающих элемента. Ведущий (или ведомый) вал снабжен дугообразными в профиле проточками под заклинивающие элементы, снабженными отверстием под толкатель, в котором размещен толкатель, упирающийся в шток управления. Заклинивающие элементы прижимаются кольцевыми пружинами к середине проточки, где заклинивающий элемент не касается ведущего (или ведомого) дискового элемента и фиксатор попадает в отверстие под толкатель. Шток управления выполнен с плавно изменяющимся диаметром.

Сущность заявленного технического решения по варианту 6 состоит в том, что механическая коробка передач содержит ведущий вал, соединенный с ведомым валом механической передачей с переменным передаточным отношением, у которой ведущие дисковые элементы, установленные на ведущем валу, попарно постоянно зацеплены с ведомыми дисковыми элементами, установленными на ведомом валу. При этом ведущий или ведомый дисковый элемент по крайней мере в двух парах дисковых элементов установлен на своем валу на управляемой муфте. Отличается тем, что управляемая муфта снабжена заклинивающими элементами, выполненными в виде роликов, свободно размещенных на полках несимметричных зубцов ведущего (или ведомого) вала. Ролики прижимаются кольцевыми пружинами к пружинному кольцу, установленному на ведущем (или ведомом) валу. Управляемая муфта также снабжена толкателем, выполненным с возможностью воздействия на пружинное кольцо и приведения заклинивающего элемента в контакт одновременно с ведущим валом и ведущим дисковым элементом или ведомым валом и ведомым дисковым элементом при перемещении штока управления внутри ведущего или ведомого вала.

Вышеуказанная сущность является совокупностью существенных признаков заявленного технического решения по варианту 6, обеспечивающих достижение всех заявленных технических результатов.

В частных случаях допустимо выполнять техническое решение по варианту 6 следующим образом.

Дисковые элементы могут быть выполнены в виде шестерен, звездочек или шкивов. В паре ведущий-ведомый дисковый элемент на управляемой муфте целесообразно устанавливать тот дисковый элемент, который имеет наибольший диаметр. Ведомый вал может быть соединен с демультипликатором. Коробка передач может быть снабжена блоком торможения, содержащим первичный и вторичный валы, выполненные заодно или соединенные предохранительной муфтой. Первичный вал соединен механической передачей с ведомым валом, а на вторичном валу блока торможения на управляемых муфтах установлены шестерни торможения, входящие в постоянное зацепление с теми ведущими шестернями, которые жестко закреплены на ведущем валу.

Толкатели могут быть установлены в отверстиях ведущего (или ведомого) вала между пружинным кольцом и штоком управления. Шток управления выполнен с плавно изменяющимся диаметром.

Сущность заявленного технического решения по варианту 7 состоит в том, что механическая коробка передач содержит ведущий вал, соединенный с ведомым валом механической передачей с переменным передаточным отношением, у которой ведущие дисковые элементы, установленные на ведущем валу, попарно постоянно зацеплены с ведомыми дисковыми элементами, установленными на ведомом валу. При этом ведущий или ведомый дисковый элемент по крайней мере в двух парах дисковых элементов установлен на своем валу на управляемой муфте. Отличается тем, что управляемая муфта снабжена заклинивающим элементом, водилом и выдвижным фиксатором, выполненным с возможностью частичного выдвижения из ведущего (или ведомого) вала в соответствующий паз водила при перемещении штока управления внутри ведущего (или ведомого) вала. Водило выполнено с возможностью поджатия заклинивающего элемента одновременно к ведущему валу и ведущему дисковому элементу (или к ведомому валу и ведомому дисковому элементу) при вращении ведущего (или ведомого) вала и попадании фиксатора в паз водила.

Вышеуказанная сущность является совокупностью существенных признаков заявленного технического решения по варианту 7, обеспечивающих достижение всех заявленных технических результатов.

В частных случаях допустимо выполнять техническое решение по варианту 7 следующим образом.

Дисковые элементы могут быть выполнены в виде шестерен, звездочек или шкивов. В паре ведущий-ведомый дисковый элемент на управляемой муфте целесообразно устанавливать тот дисковый элемент, который имеет наибольший диаметр. Ведомый вал может быть соединен с демультипликатором. Коробка передач может быть снабжена блоком торможения, содержащим первичный и вторичный валы, выполненные заодно или соединенные предохранительной муфтой. Первичный вал соединен механической передачей с ведомым валом, а на вторичном валу блока торможения на управляемых муфтах установлены шестерни торможения, входящие в постоянное зацепление с теми ведущими шестернями, которые жестко закреплены на ведущем валу.

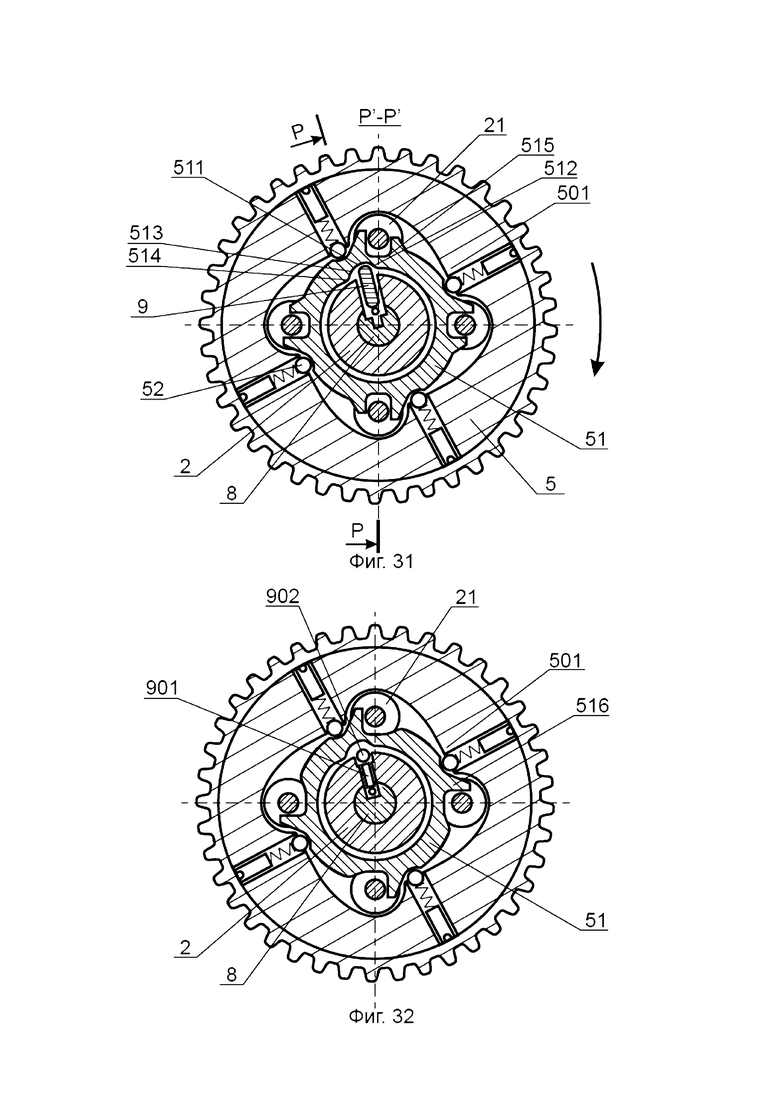

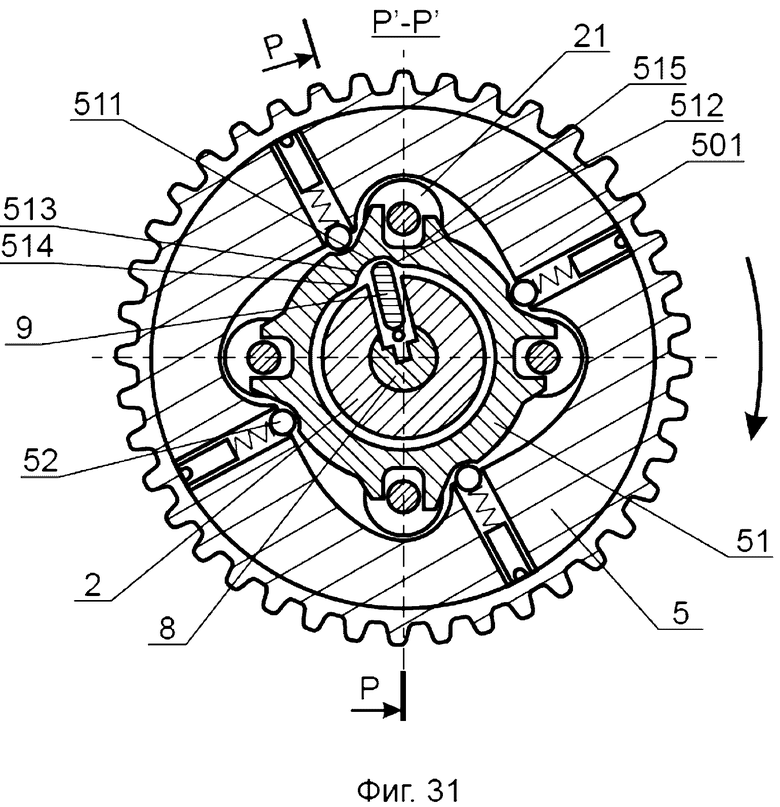

Заклинивающие элементы могут представлять собой ролики, размещенные в пространстве между ведущим валом и ведущим дисковым элементом (или ведомым валом и ведомым дисковым элементом). Внутренняя поверхность соответствующего дискового элемента выполнена с несимметричными зубцами. Ролики в средней части имеют сужение под пружинное кольцо, прижимающее ролики к ведущему (или ведомому) дисковому элементу, и под вилку или зацеп кольцеобразного водила, свободно вращающегося на ведущем (или ведомом) валу. Фиксатор размещен между водилом и штоком управления в отверстии ведущего (или ведомого) вала и прижимается к указанному штоку кольцевой возвратной пружиной, установленной на ведущем (или ведомом) валу. Шток управления снабжен канавками с уложенными в них пружинными скобами с обеспечением возможности включения только одной из управляемых муфт при продольном перемещении штока управления. В области наибольшего размера зубцов ведущий (или ведомый) дисковый элемент снабжен подпружиненными стопорами, упирающимися в водило. Поверхность водила под стопорами снабжена выемкой в позиции водила, соответствующей размещению роликов в области наибольшей глубины зубцов.

Управляемая муфта может быть выполнена обгонной. Внутренняя поверхность ведущего (или ведомого) дискового элемента в профиле овальная. В пространстве между ведущим дисковым элементом и ведущим валом (или между ведомым дисковым элементом и ведомым валом) размещены два заклинивающих элемента, каждый из которых выполнен в профиле в форме части сегмента упомянутого овала. Заклинивающие элементы в средней части имеют вырезы под пружинный элемент, прижимающий заклинивающие элементы к ведущему (или ведомому) дисковому элементу, и под кольцеобразное водило, свободно вращающееся на ведущем (или ведомом) валу. Два фиксатора размещены между водилом и штоком управления в отверстиях ведущего (или ведомого) вала и прижимаются к указанному штоку кольцевой возвратной пружиной, установленной на ведущем (или ведомом) валу. Шток управления снабжен канавками с уложенными в них пружинными скобами. Ведущий (или ведомый) дисковый элемент снабжен подпружиненными стопорами, упирающимися в водило.

Паз водила под предпочтительно имеет защитную и обгонную фаски. Защитная фаска выполнена с обеспечением возможности срыва зацепления фиксатора с водилом при повышенной нагрузке на фиксатор со стороны ведущего (или ведомого) вала. Обгонная фаска выполнена с обеспечением возможности выхода фиксатора из паза с наименьшим сопротивлением со стороны расположения этой фаски. На поверхности водила вблизи обгонной фаски выполнен защитный выступ.

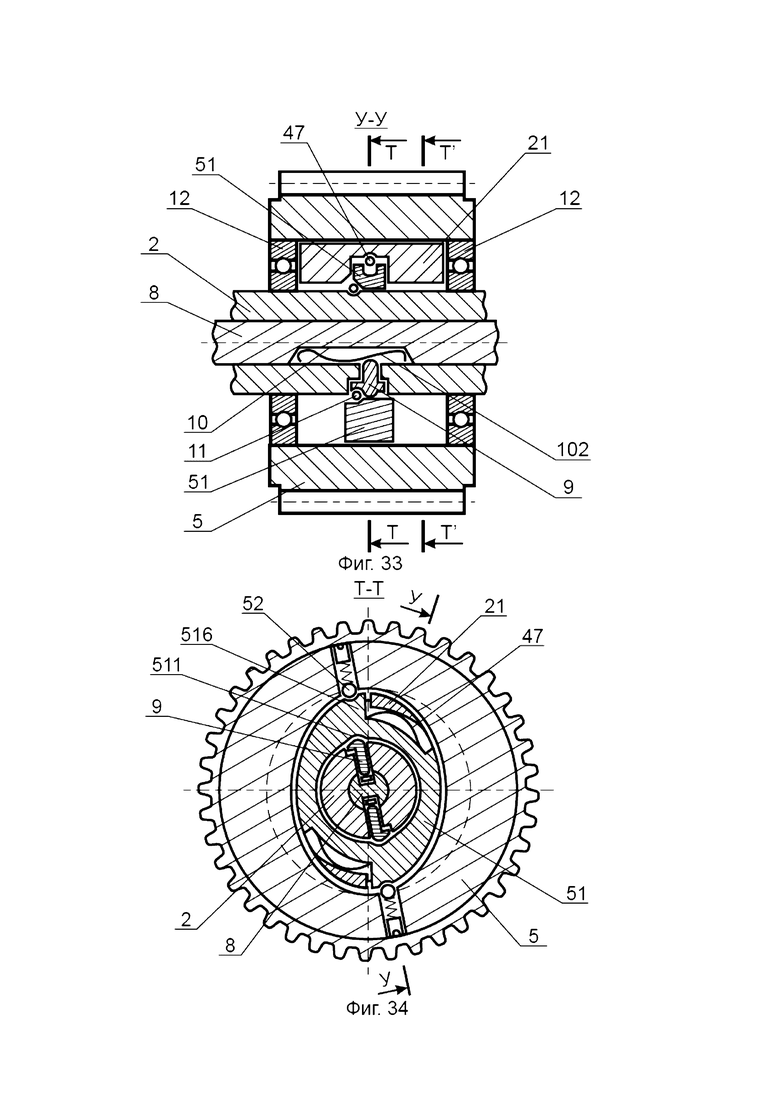

Управляемая муфта может содержать четыре заклинивающих элемента, выполненных в виде роликов, каждый из которых размещен в профиле между двумя симметричными зубцами на поверхности ведущего (или ведомого) дискового элемента. Ролики размещены своими торцевыми сужениями в проточках трубообразного водила и прижаты пружинами к ведущему (или ведомому) дисковому элементу. Управляющая муфта снабжена по крайней мере двумя фиксаторами, расположенными между водилом и штоком управления в отверстиях ведущего (или ведомого) вала. Фиксаторы прижаты к указанному штоку кольцевыми возвратными пружинами, установленными на ведущем (или ведомом) валу. Соответствующие фиксаторам пазы расположены на разных концах водила и снабжены обгонной фаской, выполненной с обеспечением возможности выхода фиксатора из паза с наименьшим сопротивлением со стороны расположения этой фаски. Обгонные фаски в пазах на разных концах водила расположены по разные в профиле стороны этих пазов, обеспечивая возможность выхода фиксаторов из пазов с наименьшим сопротивлением в разные стороны. Шток управления снабжен канавкой с уложенной в нее пружинной скобой.

Сущность заявленного технического решения по варианту 8 состоит в том, что механическая коробка передач содержит ведущий вал, соединенный с ведомым валом механической передачей с переменным передаточным отношением, у которой ведущие дисковые элементы, установленные на ведущем валу, попарно постоянно зацеплены с ведомыми дисковыми элементами, установленными на ведомом валу. При этом по крайней мере два ведущих дисковый элемента установлены на ведущем валу на управляемой муфте. Отличается тем, что управляемая муфта снабжена заклинивающим элементом и управляющей втулкой, выполненной с возможностью поворота при перемещении штока управления внутри ведущего вала и приведения заклинивающего элемента в контакт одновременно с ведущим валом и ведущим дисковым элементом.

Вышеуказанная сущность является совокупностью существенных признаков заявленного технического решения по варианту 8, обеспечивающих достижение всех заявленных технических результатов.

В частных случаях допустимо выполнять техническое решение по варианту 8 следующим образом.

Дисковые элементы могут быть выполнены в виде шестерен, звездочек или шкивов. Ведомый вал может быть соединен с демультипликатором. Коробка передач может быть снабжена блоком торможения, содержащим первичный и вторичный валы, выполненные заодно или соединенные предохранительной муфтой. Первичный вал соединен механической передачей с ведомым валом, а на вторичном валу блока торможения на управляемых муфтах установлены шестерни торможения, входящие в постоянное зацепление с теми ведущими шестернями, которые жестко закреплены на ведущем валу.

Ведущий вал предпочтительно выполнен составным из средней и оконечной частей, соединенных винтовой передачей. Три ведущих дисковых элемента свободно вращаются на управляющих втулках, которые в свою очередь установлены на оконечной части ведущего вала с возможностью поворота. Каждая управляющая втулка и установленный на ней ведущий дисковый элемент размещены между двух частей заклинивающего элемента, установленных на оконечной части ведущего вала с возможностью осевого перемещения. Ведущие дисковые элементы и части заклинивающих элементов имеют смежные фрикционные поверхности. Каждая управляющая втулка снабжена на торцах зубьями, а части заклинивающего элемента снабжены ответными пазами. Каждая управляющая втулка снабжена управляющим отверстием, в которое входит рычаг поворота, закрепленный в штоке управления и проходящий через прорезь в оконечной части ведущего вала. Конфигурация управляющих отверстий и крепление рычагов поворота в штоке управления выполнены с обеспечением возможности включения только одной из управляемых муфт при продольном перемещении штока управления.

Автором технических решений заявленной группы изготовлены опытные образцы этих решений, испытания которых подтвердили достижение технического результата.

Краткое описание чертежей

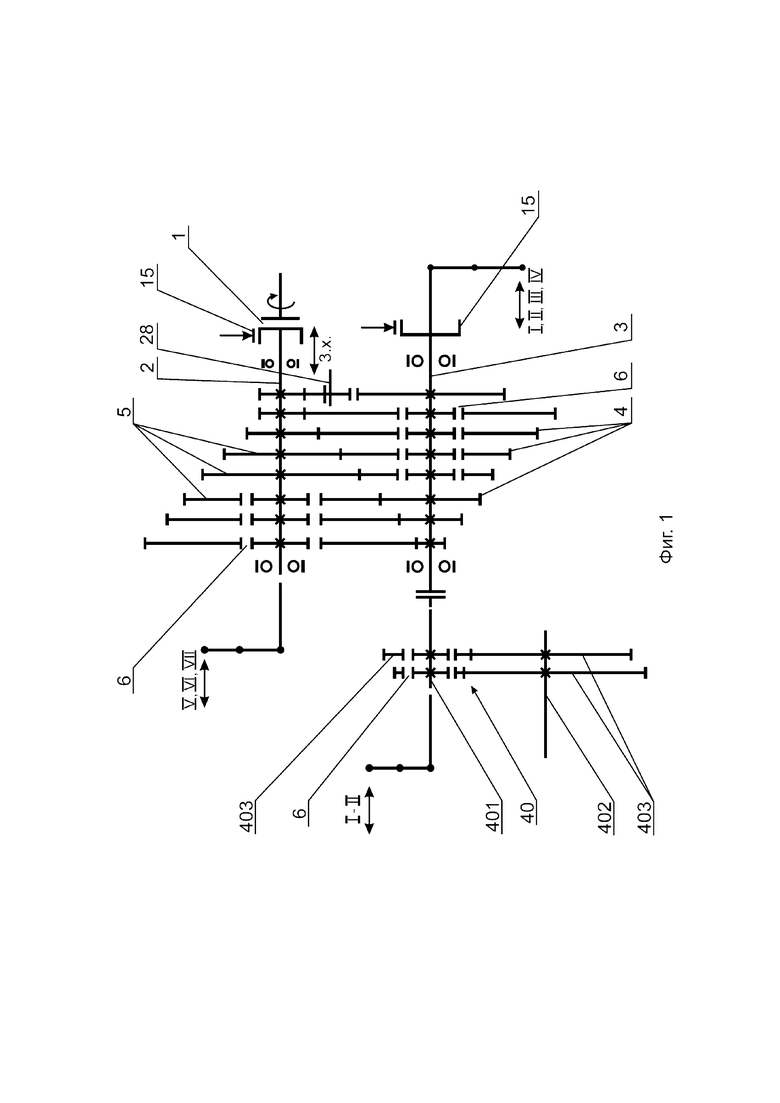

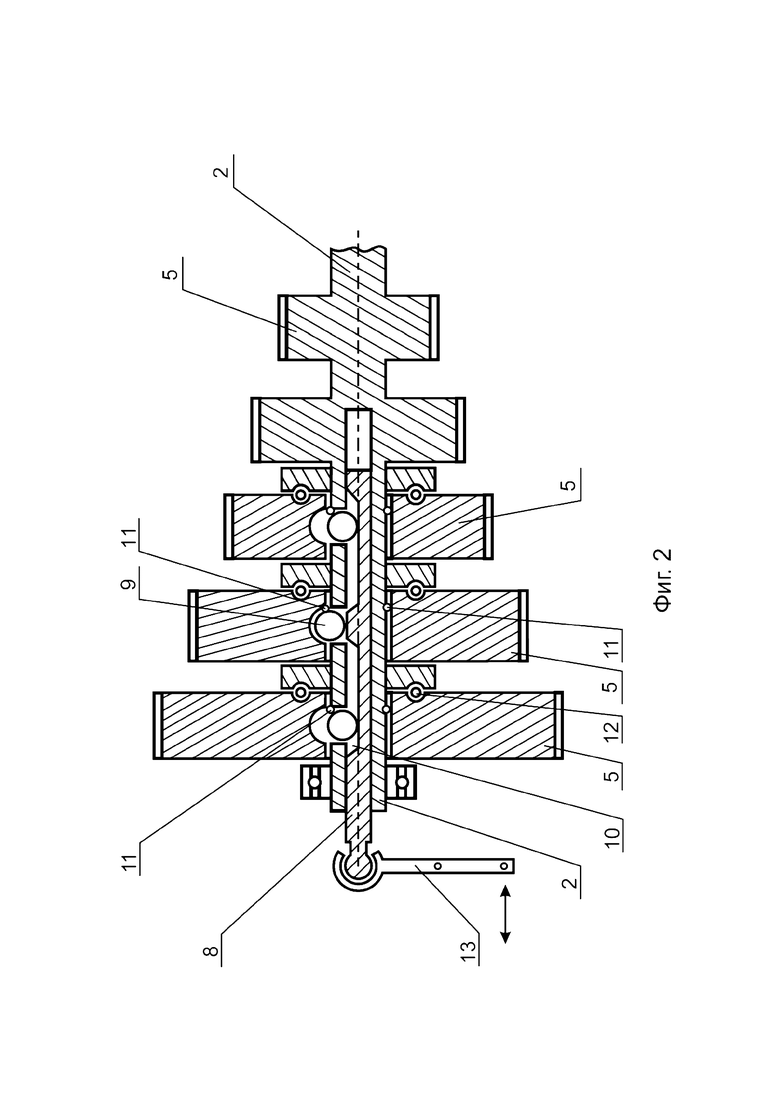

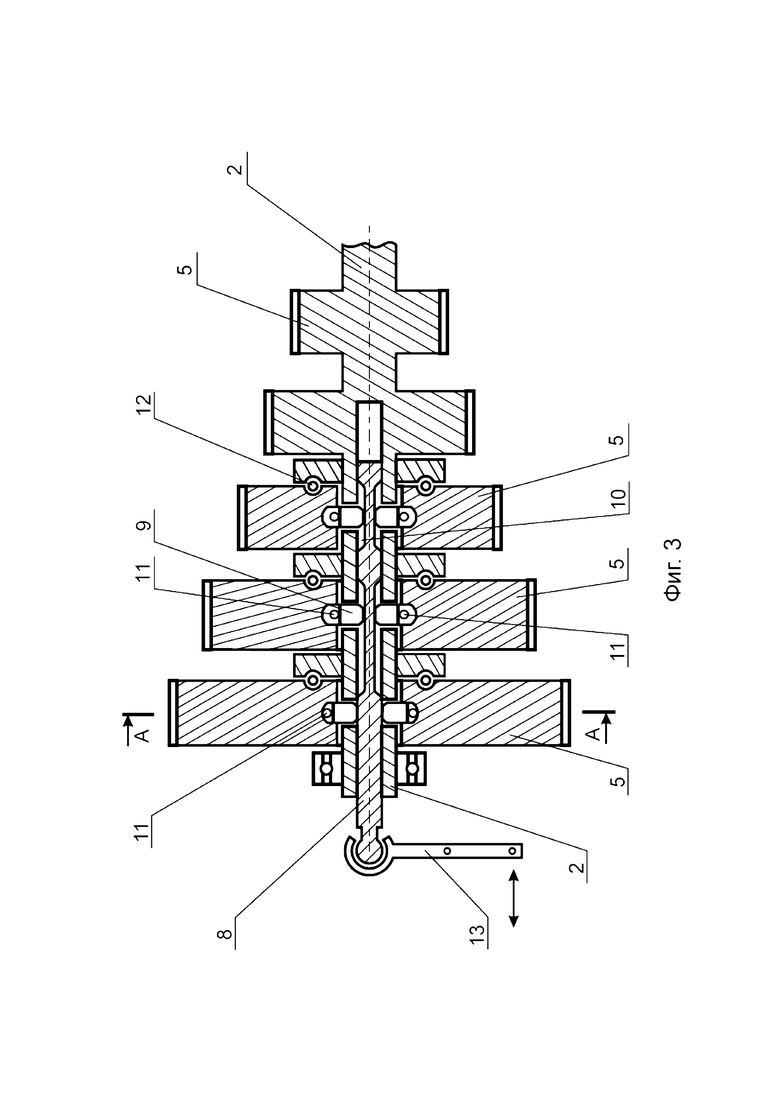

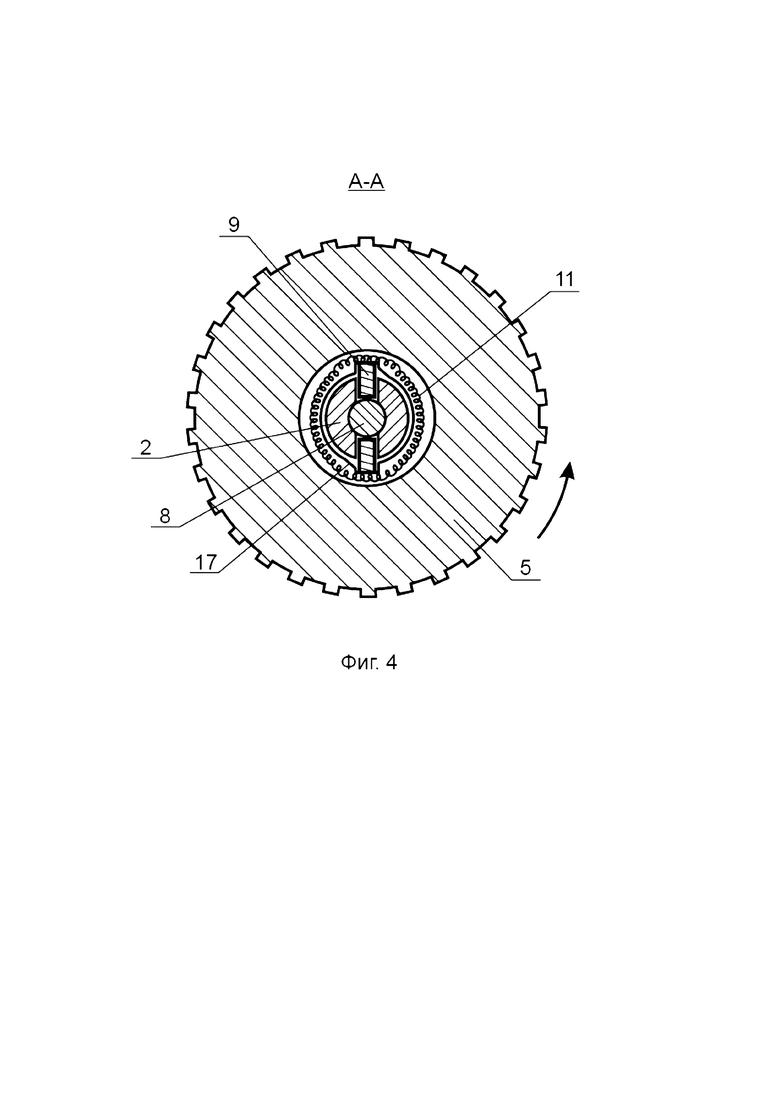

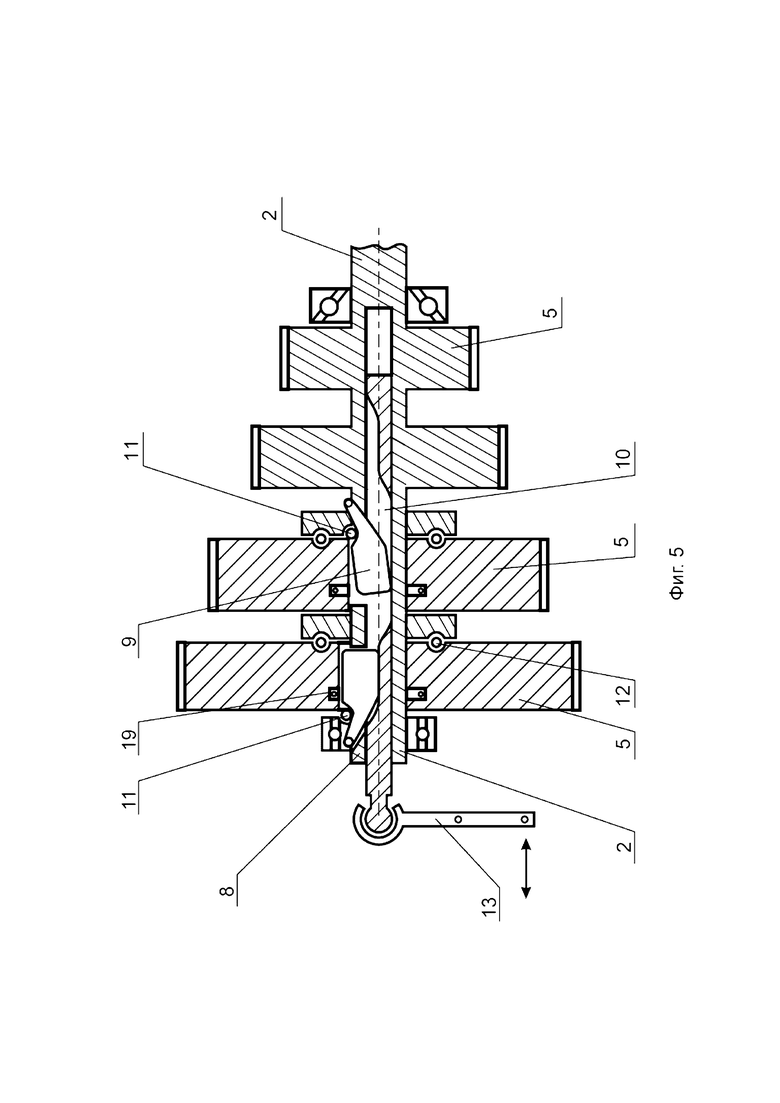

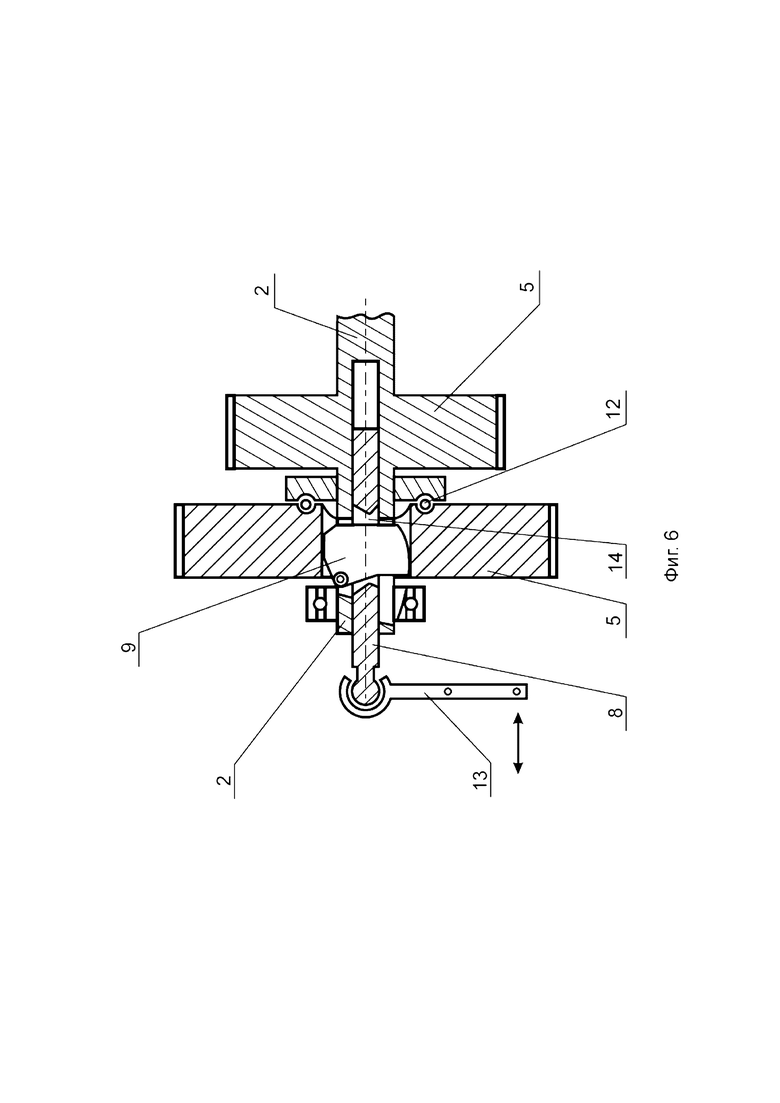

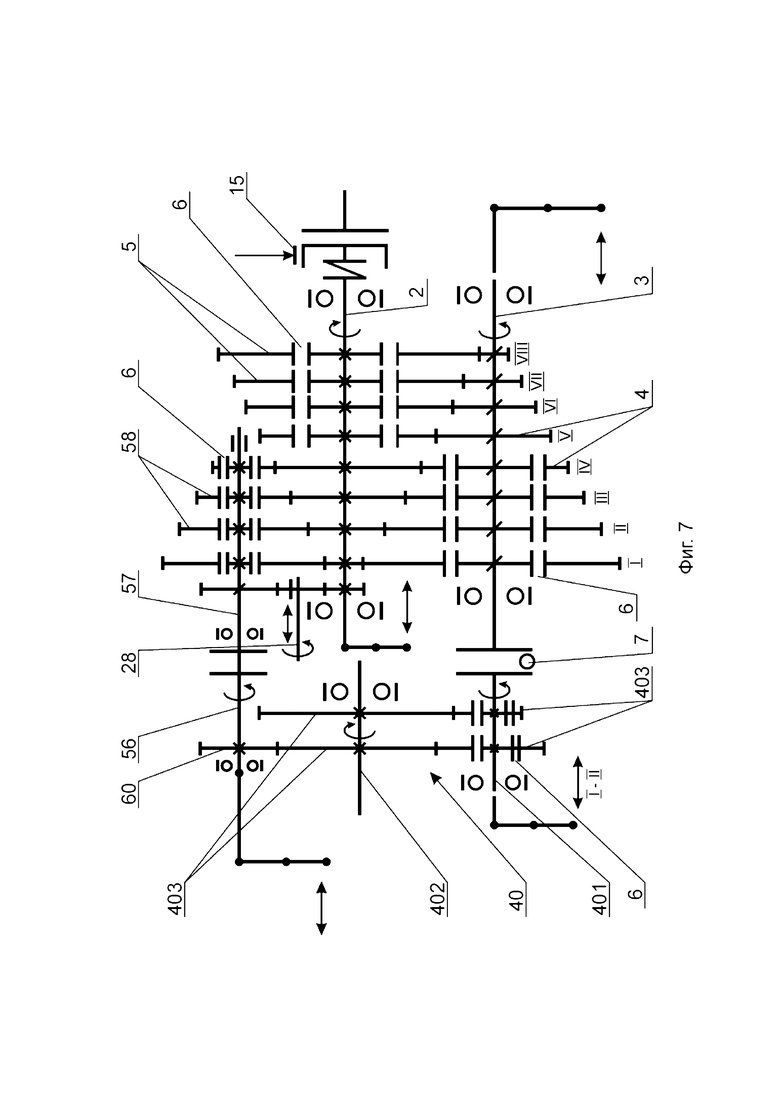

На фигуре 1 показана схема коробки передач по всем заявленным вариантам; на фиг. 2 — схематично продольный разрез ведущего вала в сборе в области установки управляемых муфт по примеру 1 варианта 1; на фиг. 3 - схематично продольный разрез ведущего вала в сборе по примеру 2 варианта 1; на фиг. 4 - схематично поперечный разрез ведущего вала в сборе по примеру 2 варианта 1; на фиг. 5 - схематично продольный разрез ведущего вала в сборе по примеру 3 варианта 1; на фиг. 6 - схематично продольный разрез ведущего вала в сборе по примеру 4 варианта 1; на фиг. 7 - схема коробки передач по примеру 5 варианта 1;

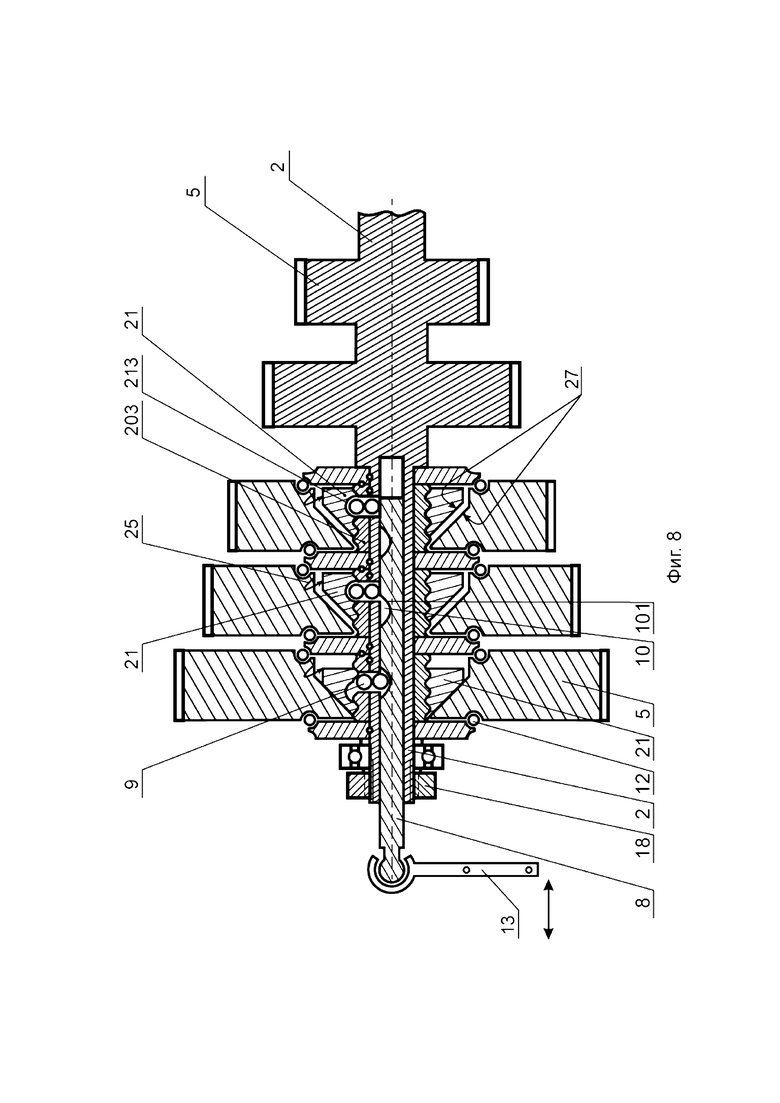

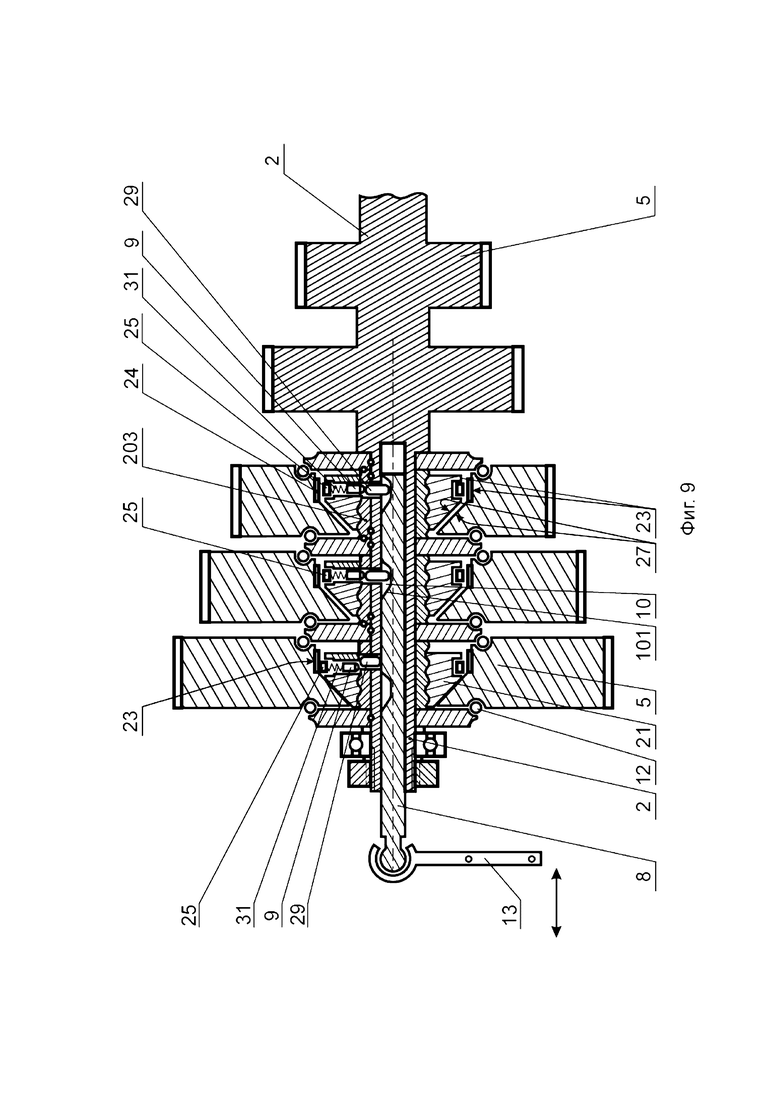

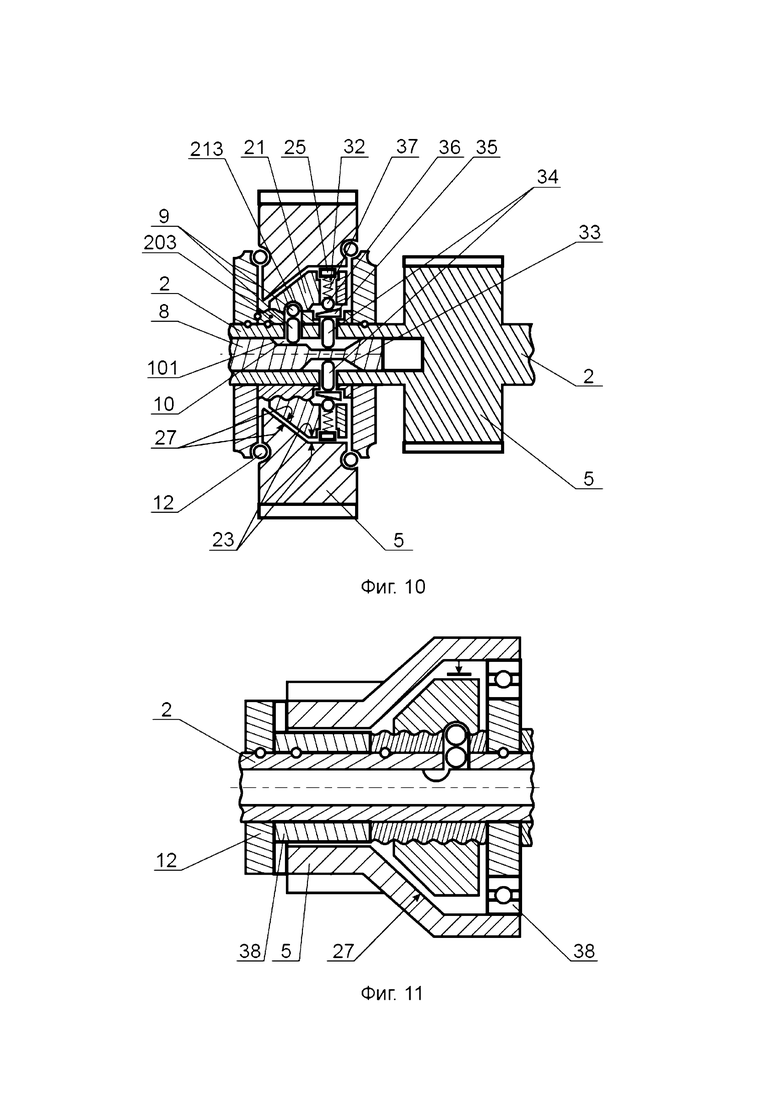

на фиг. 8 - схематично продольный разрез ведущего вала в сборе по примеру 1 варианта 2; на фиг. 9 - схематично продольный разрез ведущего вала в сборе по примеру 2 варианта 2; на фиг. 10 - схематично продольный разрез ведущего вала в сборе по примеру 3 варианта 2; на фиг. 11 - схематично продольный разрез ведущей шестерни по примеру 4 варианта 2;

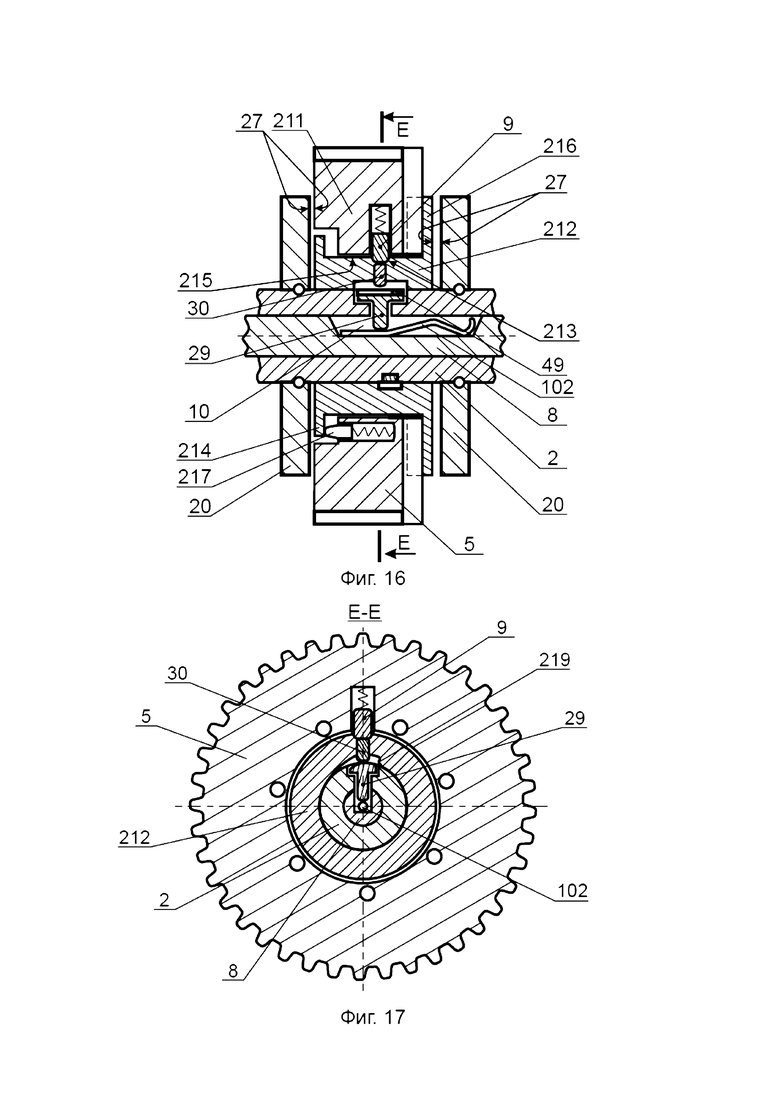

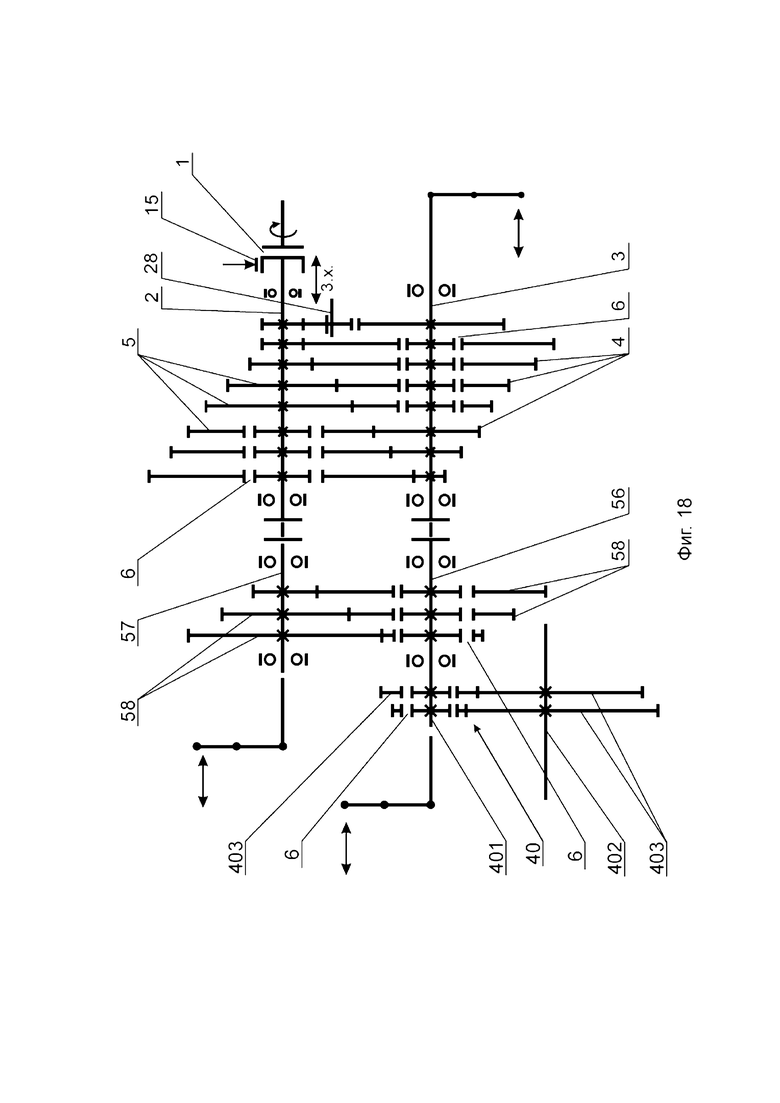

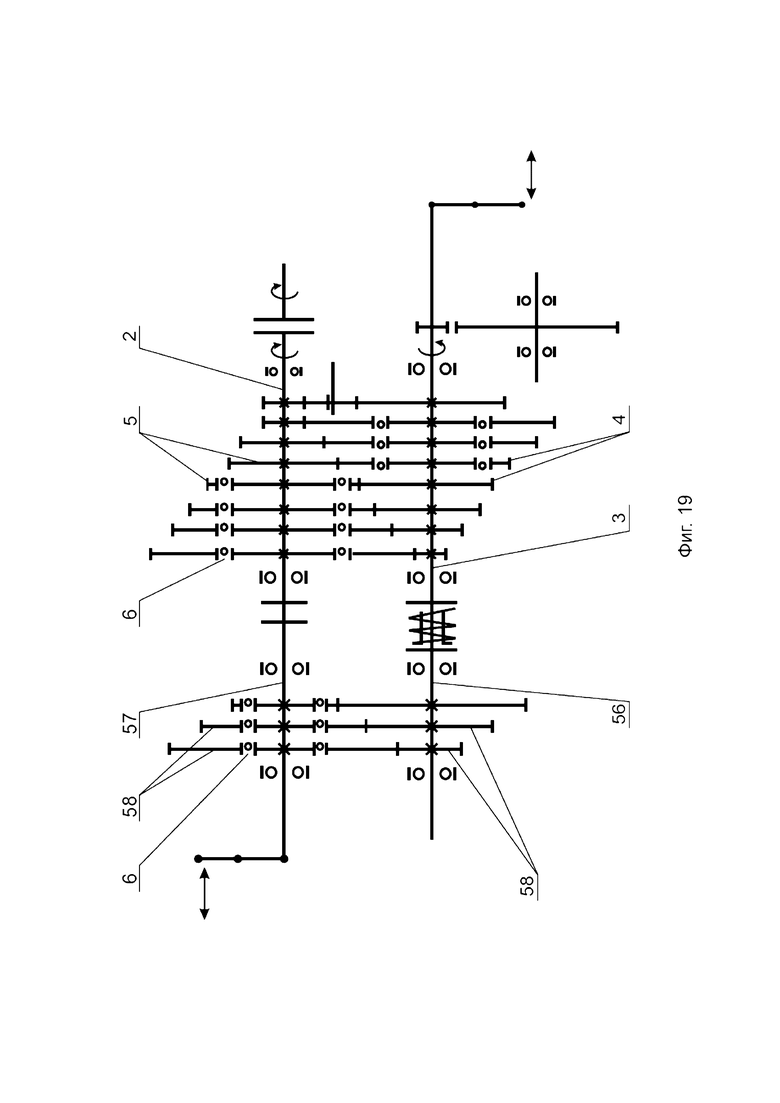

на фиг. 12 и 13 - схематично продольный и поперечный разрезы ведущей шестерни по примеру 1 варианта 3; на фиг. 14 и 15 - схематично продольный и поперечный разрезы ведущей шестерни по примеру 2 варианта 3; на фиг. 16 и 17 - схематично продольный и поперечный разрезы ведущей шестерни по примеру 3 варианта 3; на фиг. 18 - схема коробки передач по примеру 5 варианта 2 и примеру 4 варианта 3; на фиг. 19 - схема коробки передач по примеру 6 варианта 2 и примеру 5 варианта 3;

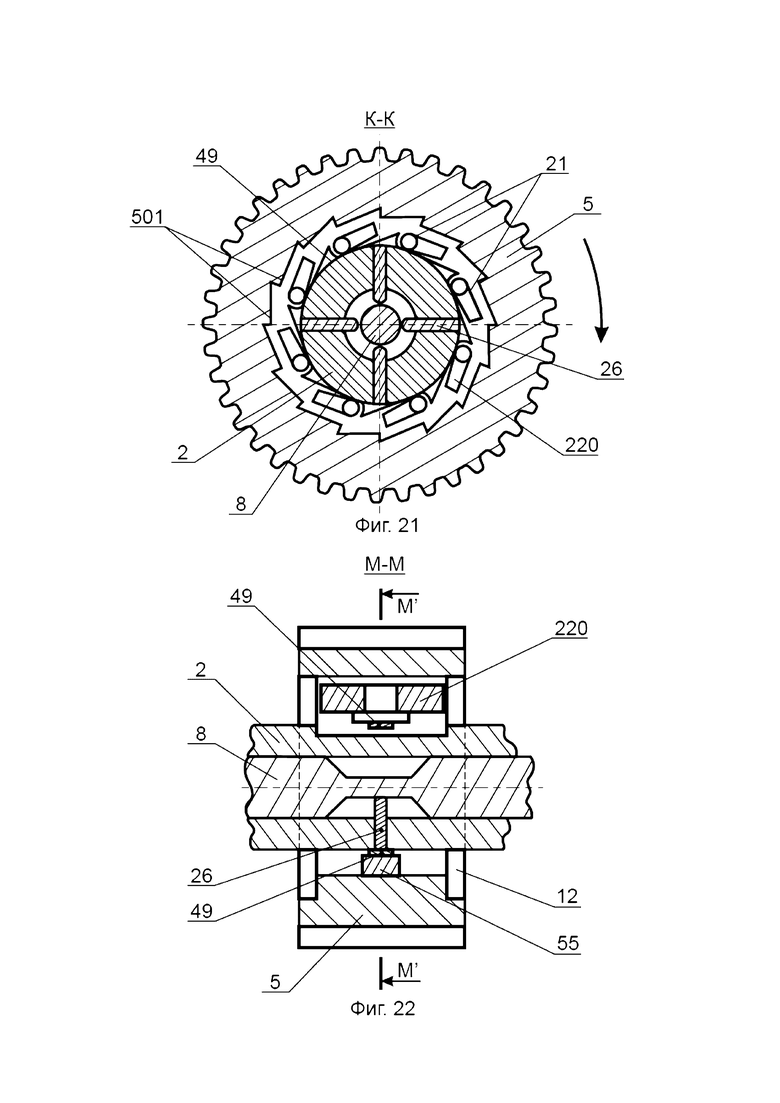

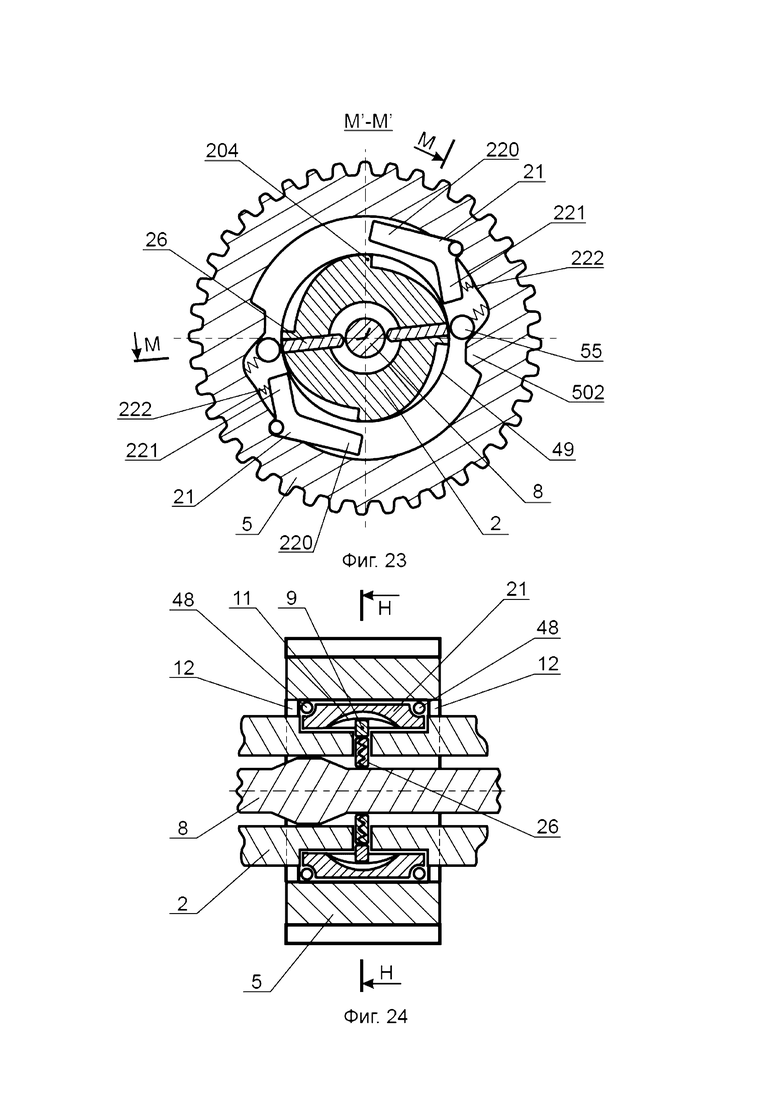

на фиг. 20 и 21 - схематично продольный и поперечный разрезы ведущей шестерни по примеру 1 варианта 4; на фиг. 22 и 23 - схематично продольный и поперечный разрезы ведущей шестерни по примеру 2 варианта 4;

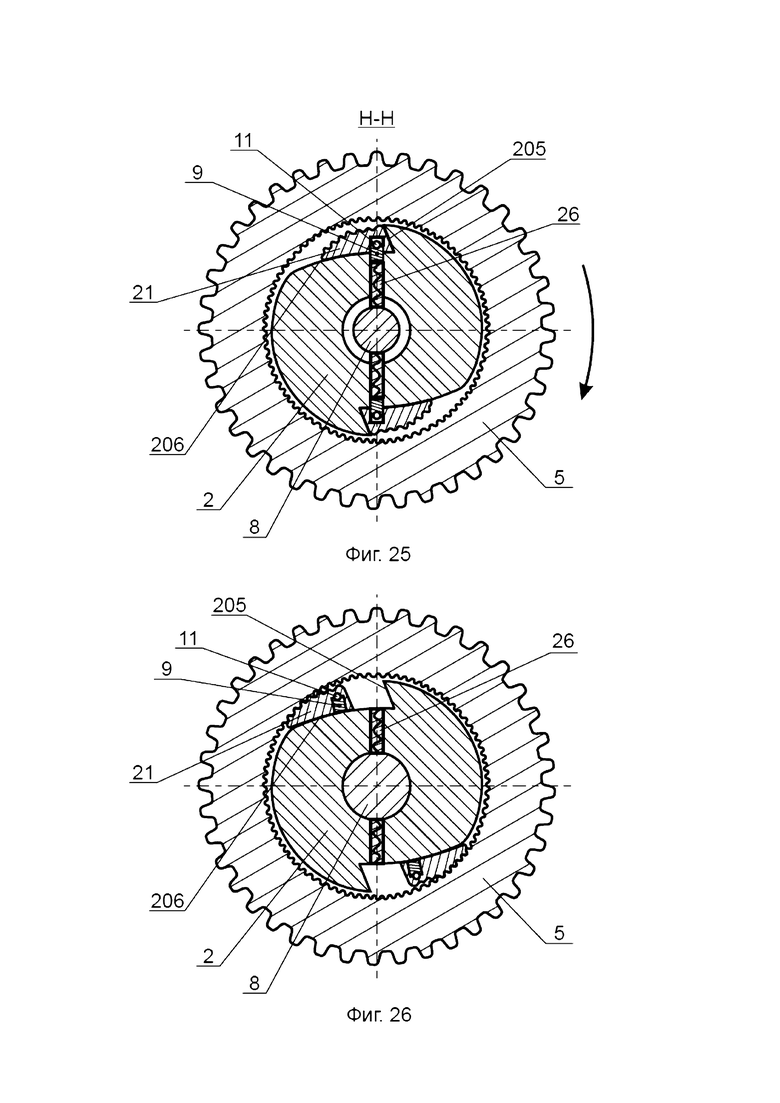

на фиг. 24 и 25 - схематично продольный и поперечный разрезы ведущей шестерни по примеру 1 варианта 5; на фиг. 26 — схематично поперечный разрез ведущей шестерни по примеру 1 варианта 5 при включенной управляемой муфте, на фиг. 27 - схематично поперечный разрез ведущей шестерни по примеру 2 варианта 5;

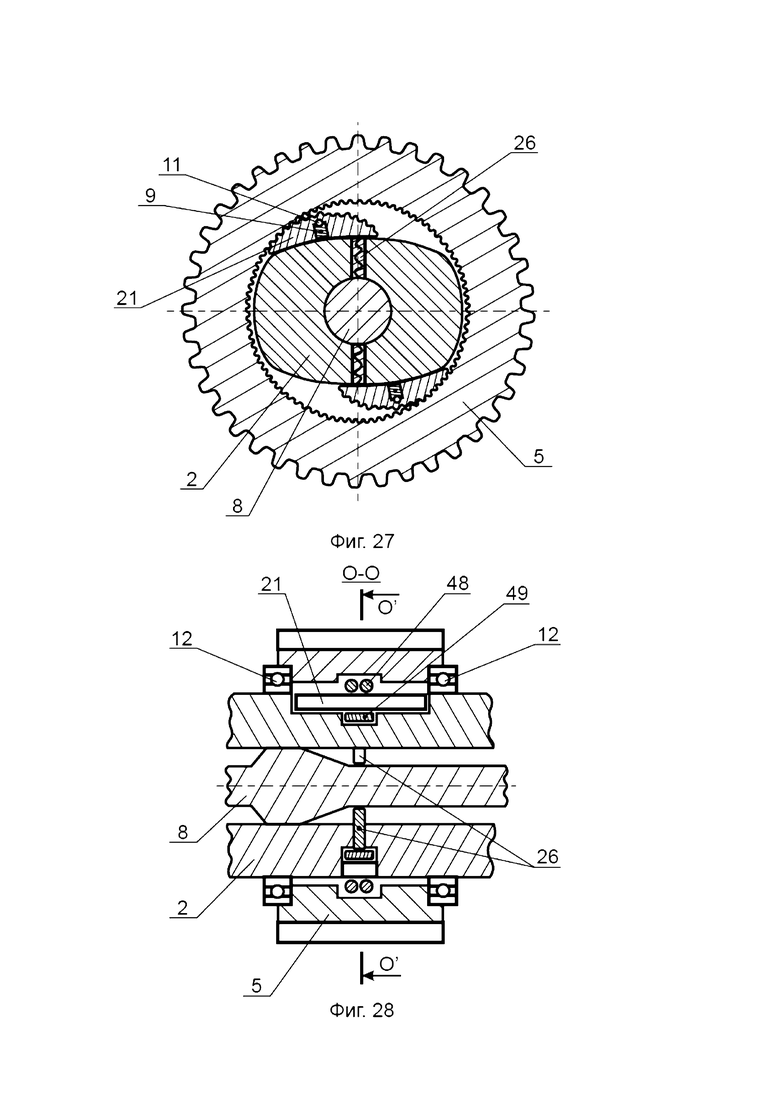

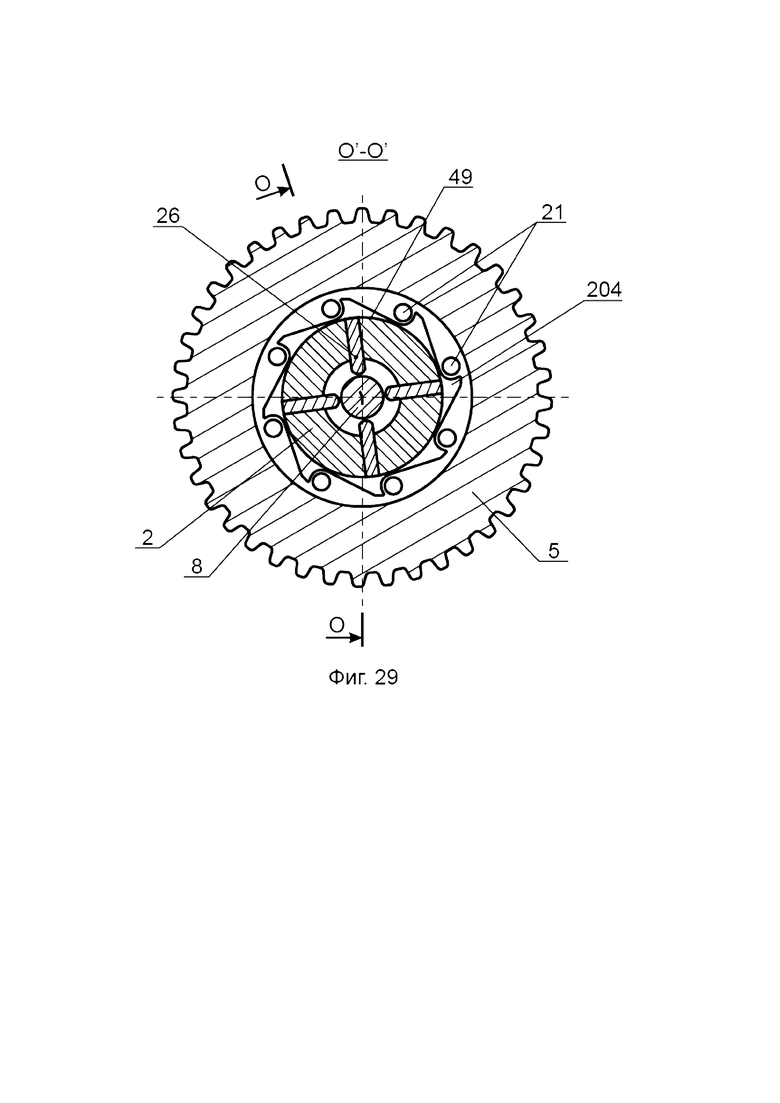

на фиг. 28 и 29 - схематично продольный и поперечный разрезы ведущей шестерни по примеру 1 варианта 6;

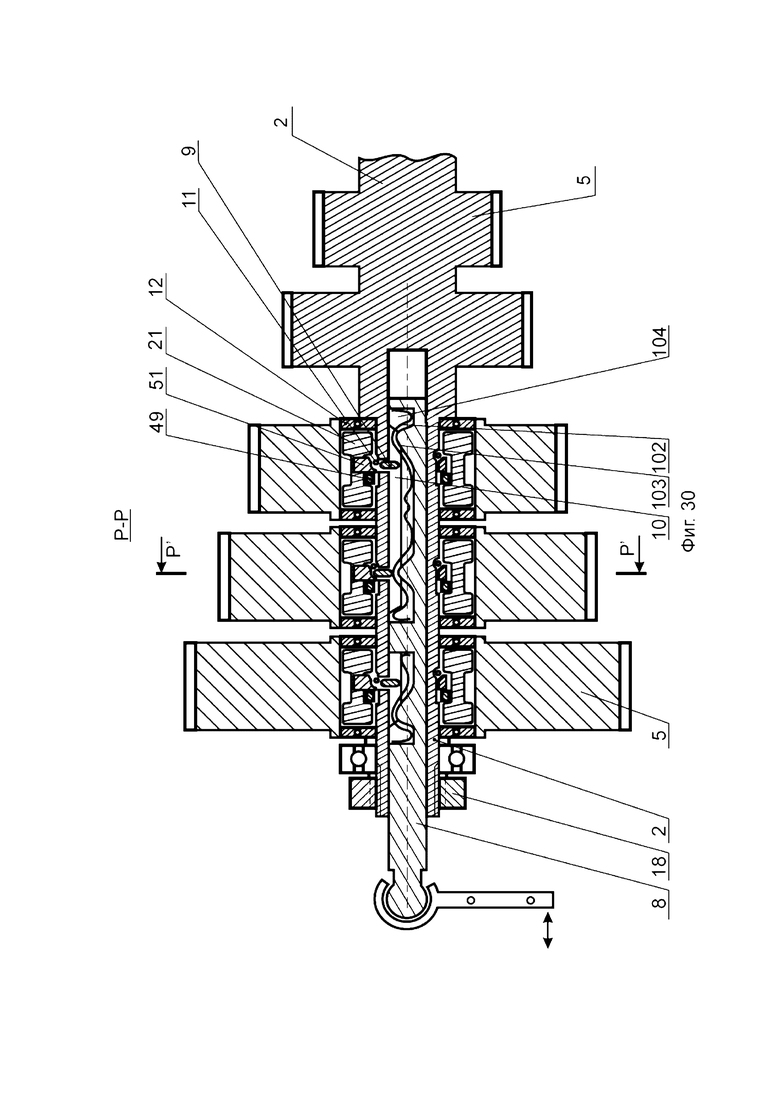

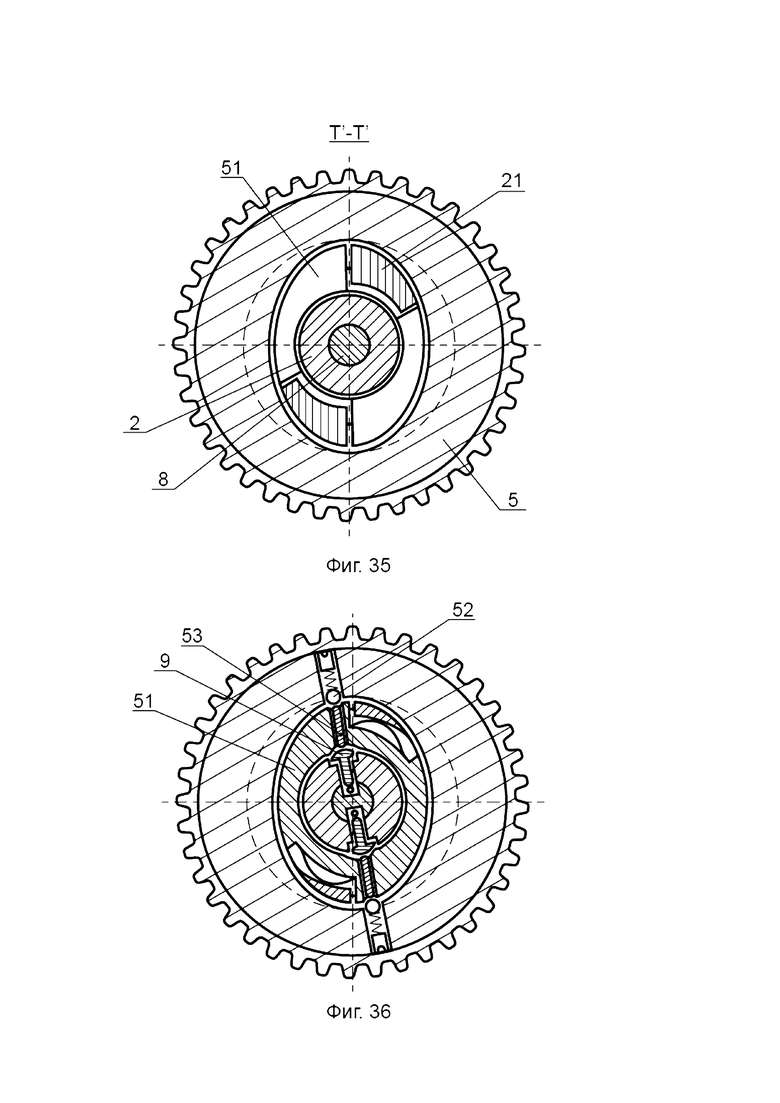

на фиг. 30 и 31 - схематично продольный и поперечный разрезы ведущей шестерни по примеру 1 варианта 7; на фиг. 32 - схематично поперечный разрез ведущей шестерни по примеру 2 варианта 7; на фиг. 33, 34, 35 - схематично продольный и поперечные разрезы ведущей шестерни по примеру 3 варианта 7;

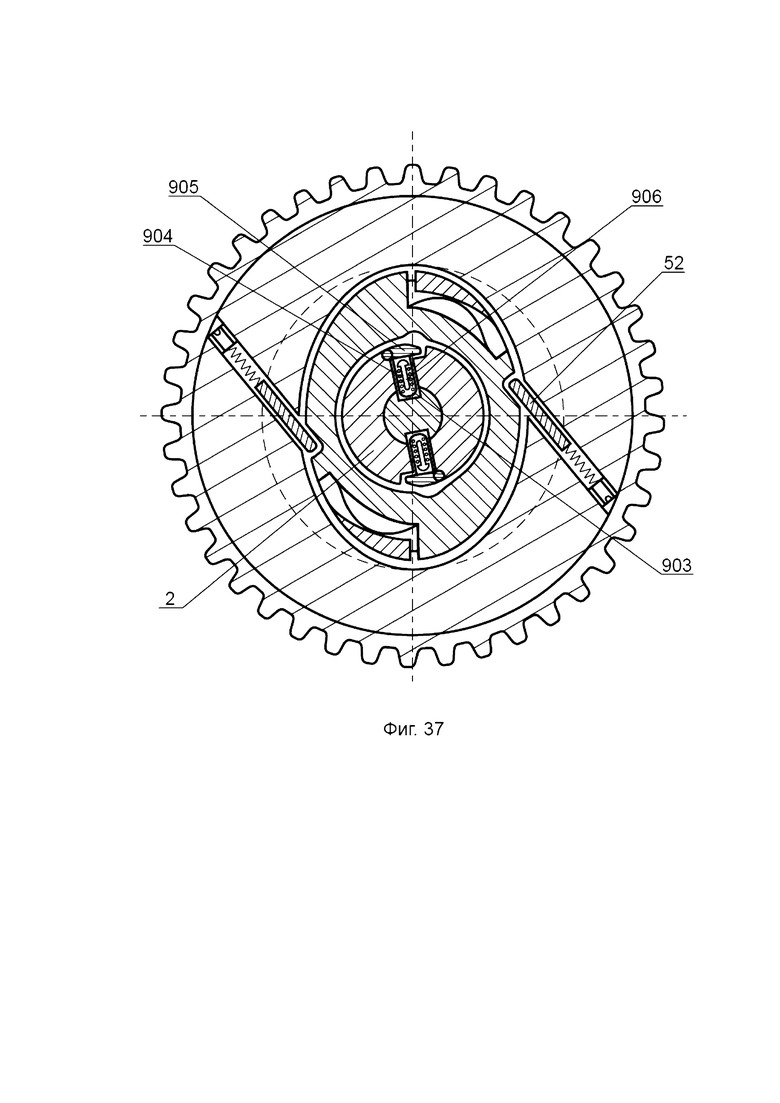

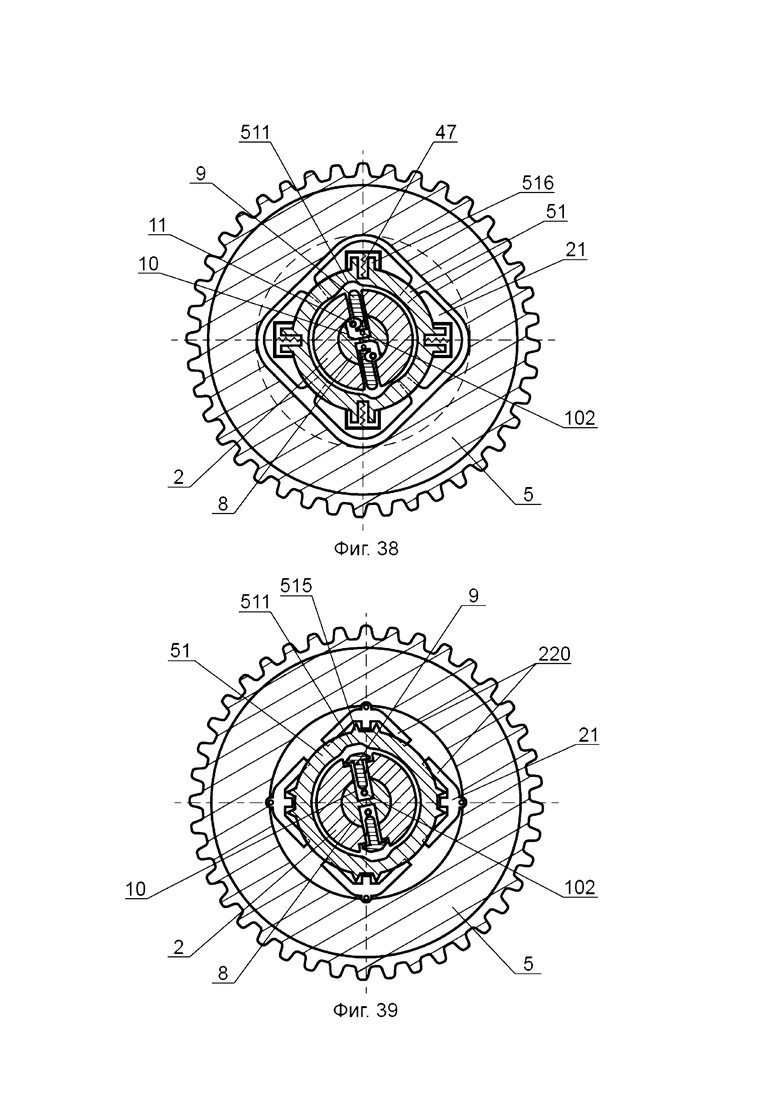

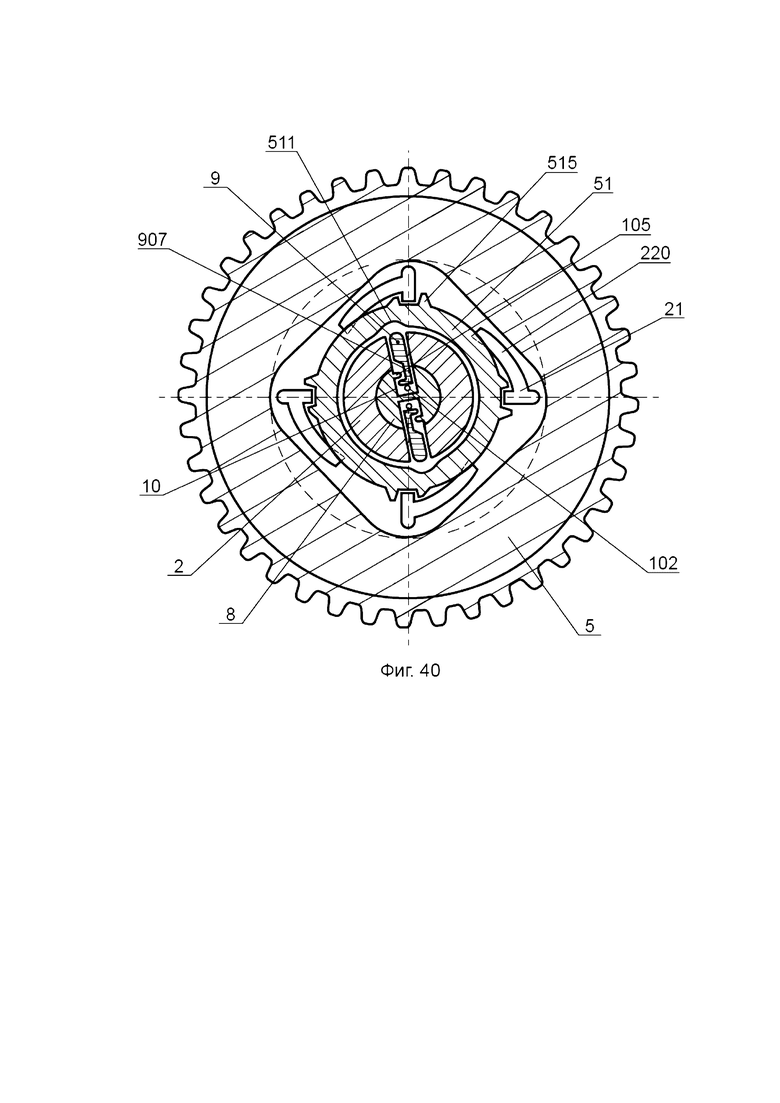

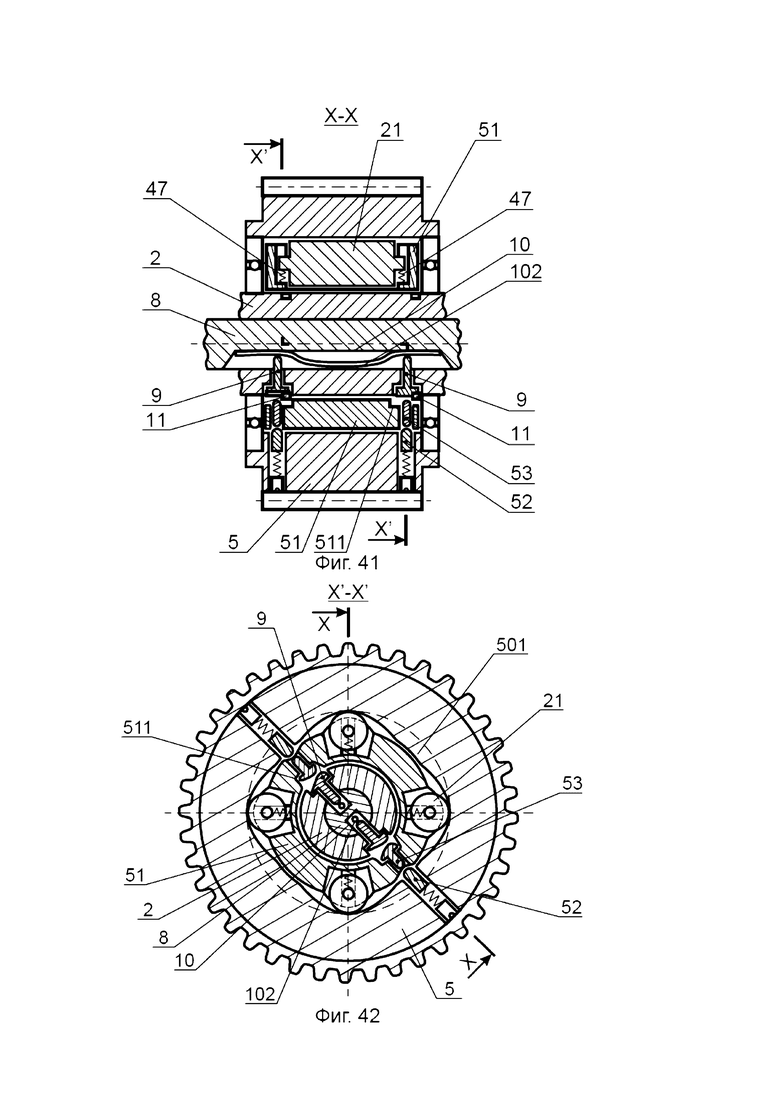

на фиг. 36 - схематично поперечный разрез ведущей шестерни по примеру 4 варианта 7; на фиг. 37 - схематично поперечный разрез ведущей шестерни по примеру 5 варианта 7; на фиг. 38 - схематично поперечный разрез ведущей шестерни по примеру 6 варианта 7; на фиг. 39 - схематично поперечный разрез ведущей шестерни по примеру 7 варианта 7; на фиг. 40 - схематично поперечный разрез ведущей шестерни по примеру 8 варианта 7; на фиг. 41, 42 - схематично продольный и поперечный разрезы ведущей шестерни по примеру 9 варианта 7;

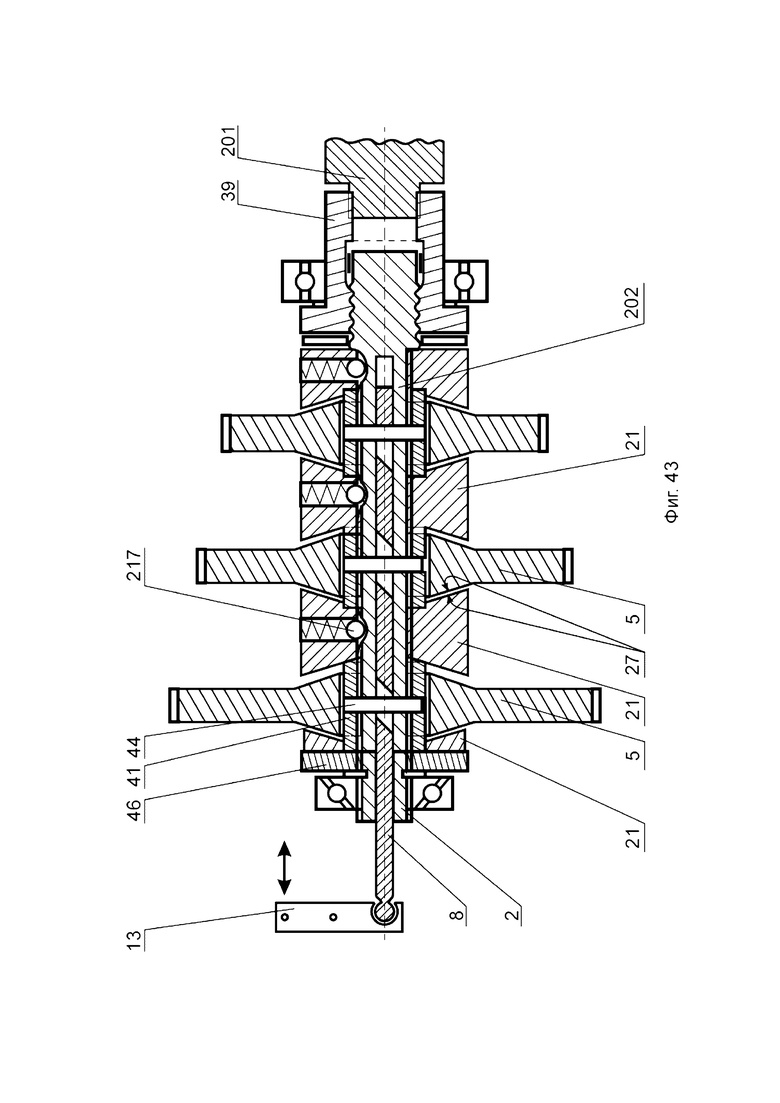

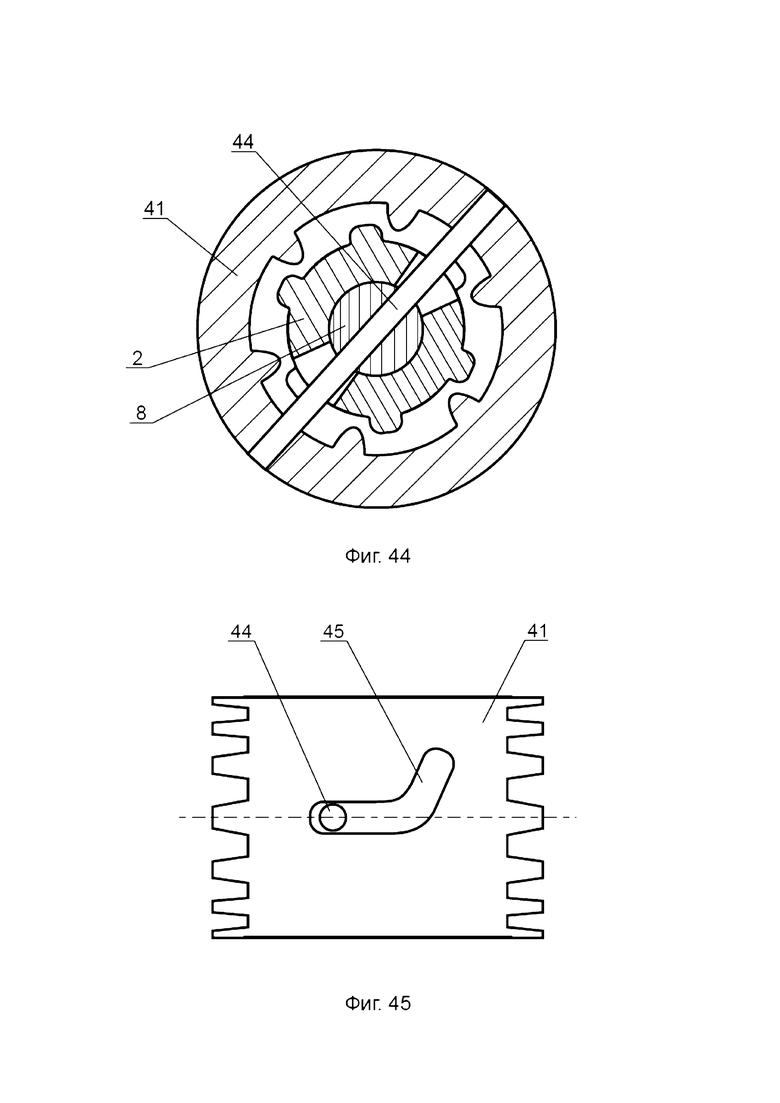

на фиг. 43 - схематично продольный разрез оконечной части ведущего вала по примеру 1 варианта 8; на фиг. 44 - схематично поперечный разрез в области втулки по примеру 1 варианта 8; на фиг. 45 - схематично вид втулки сбоку (пример 1 варианта 7).

Перечень ссылочных обозначений:

1 - механизм сцепления;

2 - ведущий вал;

201 - средняя часть ведущего вала;

202 - оконечная часть ведущего вала;

203 - втулка ведущего вала;

204 - зубцы;

205 - стенка выреза;

206 - полка выреза;

3 - ведомый вал;

4 - ведомый дисковый элемент;

5 - ведущий дисковый элемент;

501 - зубцы;

502 - защитный выступ;

6 - управляемая муфта;

7 - неуправляемая обгонная муфта;

8 - шток управления;

9 - фиксатор;

901 - цилиндр фиксатора;

902 - ролик фиксатора;

903 - стакан фиксатора;

904 - пружина;

905 - собачка фиксатора;

906 - толкатель собачки фиксатора;

907 - вырез фиксатора;

10 - канавка штока управления;

101 - стенка канавки;

102 - пружинная скоба;

103 - выступ на дне канавки;

104 - дополнительная канавка;

105 - зацеп канавки;

11 - возвратная пружина фиксатора;

12 - подшипник;

13 - рычаг управления штоком управления;

14 - прорезь;

15 - подтормаживатель ведущего или ведомого вала;

17 - фаска;

18 - стягивающая гайка;

19 - выталкивающее пружинное кольцо;

20 - упорные пластины;

21 - заклинивающий элемент;

211 - первая часть заклинивающего элемента;

212 - вторая часть заклинивающего элемента;

213 - паз под фиксатор;

214 - бортик заклинивающего элемента;

215 - полка заклинивающего элемента;

216 - дисковый упор заклинивающего элемента;

217 - возвратный толкатель заклинивающего элемента;

218 - возвратная пружина заклинивающего элемента;

219 - профилированная выемка заклинивающего элемента;

220 - язычок собачки;

221 - упорный рычаг собачки;

222 - пружина собачки;

23 - цилиндрическая поверхность;

24 - фрикционная накладка;

25 - подтормаживатель заклинивающего элемента;

26 - толкатель заклинивающего элемента;

27 - фрикционная поверхность;

28 - вал обратной передачи;

29 - толкатель фиксатора;

30 - второй толкатель фиксатора;

31 - пружина фиксатора;

32 - сквозное отверстие для управления подтормаживателем;

33 - дополнительная канавка штока управления;

34 - толкатель подтормаживателя;

35 - промежуточное пружинное кольцо (управление подтормаживателем);

36 - шарик управления подтормаживателем;

37 - пружины управления подтормаживателем;

38 - радиальный подшипник ведущей шестерни;

39 - гайка винтовой передачи;

40 - демультипликатор;

401 - первичный вал демультипликатора;

402 - вторичный вал демультипликатора;

403 - дисковые элементы демультипликатора;

41 - управляющая втулка;

44 - рычаг поворота управляющей втулки;

45 - управляющее отверстие;

46 - упор;

47 - пружинный элемент заклинивающего элемента;

48 - кольцевая пружина заклинивающего элемента;

49 - пружинное кольцо заклинивающего элемента;

51 - водило;

511 - паз водила;

512 - защитная фаска;

513 - обгонная фаска;

514 - защитный выступ;

515 - вилка водила;

516 - зацеп водила;

52 - стопор водила;

53 - толкатель стопора;

55 - защитный ролик;

56 - перичный вал блока торможения;

57 - вторичный вал блока торможения;

58 - дисковые элементы торможения;

60 - шестерня привода блока торможения;

Осуществление технического решения по варианту 1.

Коробка передач по варианту 1 имеет корпус, в котором размещены ведущий вал (2), ведомый вал (3), вал обратной передачи (28) (фиг. 1).

Ведущий вал (2) при использовании коробки передач соединяется с двигателем через механизм сцепления (1).

На ведущем валу (2) предпочтительно установлен подтормаживатель (15), предназначенный для скоростного переключения передач, особенно при переходе на пониженную передачу. Подтормаживатель выполнен с возможностью замедления вращения ведущего вала по сигналу управления, который формируется блоком управления в зависимости от выключения сцепления, например, одновременно с выключением сцепления.

Ведущий вал (2) соединен с ведомым валом (3) механической передачей с переменным передаточным отношением. Указанная механическая передача представляет собой установленные на ведущем валу ведущие дисковые элементы (5), находящиеся попарно в постоянном зацеплении с ведомыми дисковыми элементами (4), установленными на ведомом валу (3). На фиг. 1 условно показано 7 пар дисковых элементов. Дисковые элементы предпочтительно выполнены в виде шестерен, зубья которых лежат в цилиндрической поверхности. Дисковые элементы могут быть выполнены в виде других шестерен, а также в виде связанных цепными передачами звездочек или связанных ременными передачами шкивов.

Один дисковый элемент в каждой паре ведущего-ведомого дисковых элементов установлен на своем валу на управляемой муфте (6). В частных случаях на управляемой муфте могут быть установлены либо только ведущие дисковые элементы (5), либо только ведомые дисковые элементы (4), либо часть ведущих и часть ведомых дисковых элементов.

В предпочтительном исполнении в каждой паре ведущего-ведомого дисковых элементов (5, 4) на управляемой муфте (6) установлен дисковый элемент с наибольшим диаметром. Такое исполнение обеспечивает наименьшее значение кинетической энергии вращающихся ведущего и ведомого валов с установленными на них дисковыми элементами. Это, в свою очередь, приводит к сокращению времени, требуемого для замедления ведущего вала до выравнивания угловых скоростей вращения этого вала и подключаемого ведущего дискового элемента, либо подключаемого ведомого дискового элемента и ведомого вала, и/или к снижению усилия для замедления валов.

Управление муфтами в парах ведущих-ведомых дисковых элементов осуществляется перемещением штоков управления (8) внутри соответствующих ведущего и/или ведомого валов (фиг. 2). Предпочтительным является управление за счет перемещения штока, вращающегося со скоростью вала, в котором он размещен, вдоль этого вала. Однако допускается управление и за счет относительного поворота штока в соответствующем валу или за счет комбинации поворота и продольного перемещения.

Управляемая муфта выполнена с выдвижным фиксатором (9). Фиксатор (9) выполнен с возможностью частичного выдвижения из ведущего (или ведомого) вала в соответствующий паз дискового элемента при перемещении штока управления внутри вала. Фиксатор (9) представляет собой шарик (фиг. 2), цилиндр (фиг. 3, 4) или закрепленный на соответствующем ведущем или ведомом валу кулачок (фиг. 5), прижимаемый к штоку управления (8) кольцевой возвратной пружиной (11). Шток управления снабжен канавкой или канавками (10), длина и расположение которых выбрана такой, что при перемещении штока управления обеспечивается либо отключение всех управляемых муфт, либо включение одной из них.

В зависимости от реализации дисковых элементов все пары ведущих-ведомых дисковых элементов обеспечивают вращение ведомого вала либо в направлении вращения ведущего вала, либо в противоположном направлении. Например, при выполнении дисковых элементов в виде шестерен ведомый вал вращается в противоположную сторону относительно ведущего вала. При выполнении дисковых элементов в виде шкивов или звездочек ведомый вал вращается в ту же сторону, что и ведущий вал.

Для вращения ведомого вала в другом направлении по сравнению с тем, что обеспечивают пары ведущего-ведомого дисковых элементов, коробка передач снабжена обратной передачей. При выполнении дисковых элементов в виде шестерен обратная передача может быть выполнена в виде трех шестерен, первая из которых закреплена на ведущем валу, вторая установлена на ведомом валу, а третья размещена с возможностью скольжения на отдельном валу обратной передачи (28). При включении обратной передачи шестерня на валу обратной передачи перемещается по этому валу так, чтобы войти в зацепление с двумя другими шестернями этой передачи.

Ведомый вал может быть соединен с демультипликатором (40) (фиг. 1). Демультипликатор может быть выполнен любым известным способом. Предпочтительно демультипликатор выполнен содержащим первичный (401) и вторичный (402) валы с установленными на них парами постоянно зацепленных дисковых элементов (403). Один из дисковых элементов в каждой паре установлен на управляемой муфте аналогично парам ведущих-ведомых дисковых элементов по любому из вариантов заявленного технического решения. При наличии демультипликатора трансмиссия подключается к вторичному его валу (402), а ведомый вал (3) может быть снабжен подтормаживателем для скоростного переключения демультипликатора. Упомянутый подтормаживатель может быть установлен не на ведомом валу (3), а на первичном валу (401) демультипликатора.

Примеры конкретного выполнения технического решения по варианту 1.

Пример 1 варианта 1. Коробка передач содержит семь ведущих и семь ведомых шестерен, установленных на подшипниках (12) (фиг. 1, 2). В частности, на фиг. 2 условно показаны упорные подшипники (12). В каждой паре ведущих-ведомых шестерен на управляемой муфте установлена шестерня с наибольшим диаметром. Согласно этому правилу, на управляемых муфтах установлены с первой по четвертую ведомые шестерни и с пятой по седьмую ведущие шестерни (нумерация справа налево на фиг. 1 в порядке уменьшения передаточного отношения).

Фиксаторы (9) управляемых муфт выполнены в виде шариков, которые прижимаются к штоку управления (8) кольцевыми возвратными пружинами (11). Для включения и отключения этих муфт шток (8) снабжен продольными профилированными канавками (10). Длина и расположение канавок (10) выбраны такими, что при продольном перемещении штока (8) обеспечивается либо отключение всех управляемых муфт, либо включение одной из них. Для перемещения штока (8) вдоль соответствующего вала (2) используют рычаг (13), шарнирно соединенный со штоком.

При отключенных управляемых муфтах на ведущем валу шарики-фиксаторы (9) усилием возвратных кольцевых пружин (11) находятся в канавке (10) в пределах внешних границ вала (2), соответствующие муфтам ведущие шестерни (5) свободно вращаются на валу (2). Аналогично при отключенных управляемых муфтах (6) на ведомом валу (3) соответствующие ведомые шестерни (4) свободно вращаются на ведомом валу (фиг. 1). Вращение ведущего вала при этом не передается ведомому валу. Штоки (8) вращаются вместе с валами.

Для включения управляемой муфты один из штоков (8) перемещают рычагом (13) вдоль оси так, что шарик-фиксатор (9) вытесняется из канавки (10) и выдвигается из вала. Попадая в паз ведущей шестерни (второй слева на фиг. 2), шарик-фиксатор блокирует эту шестерню на ведущем валу. После этого вращение ведущего вала передается через эту шестерню на ведомый вал. В изображенной на фигурах 1 и 2 коробке передач заблокированная шестерня соответствует шестой передаче. Выполнение фиксатора в виде шарика обеспечивает уверенное выключение управляемой муфты даже при небольшой нагрузке на валу. В частных случаях реализации коробки передач по этому примеру фиксатор (9) может быть выполнен в виде нескольких шариков, например, двух.

Для включения другой управляемой муфты шток (8) перемещают вдоль оси, снимая нагрузку с ведущего вала (2). Сначала шарик-фиксатор (9) включенной муфты попадает в канавку (10), выключая при этом включенную управляемую муфту. При этом фиксатор (9) выводится из паза ведущей шестерни и прижимается к штоку (8) возвратной пружиной (11) и ведущей шестерней, увлекаемой ведомой шестерней, ведомым валом и соединенными с ним деталями трансмиссии и колесами. Затем шарик-фиксатор другой управляемой муфты вытесняется из канавки (10) и выдвигается из ведущего вала (2) или ведомого вала (3), включая таким образом другую управляемую муфту.

Пример 2 варианта 1. Аналогичен примеру 1, но фиксаторы (9) управляемых муфт выполнены цилиндрическими со скругленными торцами (фиг. 3). При этом каждая управляемая муфта содержит два таких фиксатора. Соответственно, шток управления (8) снабжен продольными канавками (10) под каждый набор фиксаторов. Фиксаторы (9) прижимаются к штоку (8) возвратными кольцевыми пружинами (11). Каждая установленная на управляемой муфте ведущая или ведомая шестерня снабжена кольцевой канавкой под кольцевую пружину (11) (фиг. 4).

Для надежного выдвижения фиксатора (9) при включении управляемой муфты паз шестерни, в который выдвигается фиксатор, выполнен с пологой фаской (17) со стороны захода фиксатора при вращении ведущего вала (2). На фиг. 4 показана фаска (17) в пазу ведущей шестерни (5). Аналогично выполнена ведомая шестерня.

В частных случаях реализации коробки передач по этому примеру количество фиксаторов (9) может быть отлично от двух, например, один или четыре. Количество канавок (10) в этом случае соответствует количеству фиксаторов. Фиксатор (9) может быть выполнен подпружиненным посредством вкладывания пружины в его тело, либо установкой, например, пружинной скобы в канавках (10).

Пример 3 варианта 1. Коробка передач содержит четыре ведущих и четыре ведомых шестерни, установленные на подшипниках (12) (фиг. 5). В каждой паре ведущих-ведомых шестерен на управляемой муфте установлена шестерня с большим диаметром. При этом на управляемых муфтах установлены две ведомые шестерни и две ведущие шестерни.

Фиксаторы (9) управляемых муфт шестерен выполнены в виде кулачков, закрепленных на соответствующем валу. На фиг. 5 для иллюстрации показан ведущий вал (2).

Возвратные пружины (11), прижимающие фиксаторы (9) к штоку управления (8), установлены на валу.

Каждая установленная на управляемой муфте ведущая или ведомая шестерня снабжена кольцевой канавкой, в которой размещено выталкивающее пружинное кольцо (19). Это кольцо предназначено для выталкивания фиксатора (9) из паза ведущей шестерни и контактирует с фиксатором только во включенном состоянии управляемой муфты.

Пример 4 варианта 1. Коробка передач содержит две ведущие и две ведомые шестерни, установленные на подшипниках (12) (фиг. 6). В каждой паре ведущих-ведомых шестерен на управляемой муфте установлена шестерня с наибольшим диаметром. При этом на управляемых муфтах установлены одна ведомая и одна ведущая шестерни.

Для включения и отключения управляемой муфты шток управления (8) снабжен прорезью (14), в которую вставлен фиксатор (9), выполненный в виде плоского кулачка, закрепленного на валу. Для перемещения штока управления (8) вдоль вала (2) используют рычаг (13), шарнирно соединенный со штоком.

При отключенной управляемой муфте фиксатор (9) находится в прорези вала (2) в пределах его внешних границ. При этом соответствующая шестерня свободно вращается на валу. Шток управления (8) вращается вместе с валом (2).

Для включения управляемой муфты шток управления (8) перемещают рычагом (13) вдоль оси так, что фиксатор (9), поворачиваясь, выдвигается из вала (2).

Попадая при этом в паз шестерни, фиксатор блокирует ее на валу. После этого вращение ведущего вала передается через эту шестерню на ведомый вал.

Для ускорения защелкивания фиксатора желательно применять пружинистое давление для его перемещения. Для этого, например, может использоваться пружина (не показана), установленная в прорези (14) внутри штока (8) слева от фиксатора (9) и поджимающая его в сторону шестерни (5).

Кулачок-фиксатор (9) имеет значительные размеры и блокирует шестерню (5) на валу (2) с двух сторон, поэтому может выдерживать значительные крутящие моменты.

Для выключения управляемой муфты шток (8) перемещают вдоль оси в обратную сторону, снимая нагрузку с вала (2). При этом кулачок-фиксатор (9) задвигается в прорезь вала (2), размыкая шестерню от этого вала.

Подтормаживатель ведущего вала при его наличии включают только после выключения включенной управляемой муфты.

Пример 5 варианта 1.

Коробка передач содержит восемь ведущих (5) и восемь ведомых (4) шестерен (фиг. 7). В каждой паре ведущих-ведомых шестерен на управляемой муфте (6) установлена шестерня с наибольшим диаметром. Согласно этому правилу, на управляемых муфтах установлены с первой по четвертую ведомые шестерни и с пятой по восьмую ведущие шестерни (нумерация слева направо на фиг. 7 в порядке уменьшения передаточного отношения).

Подтормаживатель (15) установлен на ведущем валу (2).

Выход ведомого вала (3) соединен с первичным валом (401) демультипликатора (40) или выполнен с ним заодно. Валы (3, 401) могут быть соединены через неуправляемую обгонную муфту (7), передающую вращение только в направлении от ведомого вала (3) к демультипликатору (40). Демультипликатор содержит две пары постоянно зацепленных шестерней (403). В каждой паре на управляемых муфтах (6) установлены шестерни (403), размещенные на первичном валу (401). Управляемая муфта демультипликатора во включенном состоянии передает вращение в направлении от первичного вала (401) к шестерне (403). В выключенном состоянии эта управляемая муфта обеспечивает свободное вращение шестерни (403) на валу (401).

При использовании коробки передач трансмиссия подключается к вторичному валу (402) демультипликатора.

Коробка передач снабжена блоком торможения, содержащим первичный (56) и вторичный (57) валы, соединенные посредством предохранительной муфты или выполненными заодно. На первичном валу (56) жестко закреплена шестерня привода (60), входящая в постоянное зацепление с одной из шестерен (403), жестко закрепленной на вторичном валу (402) демультипликатора. На вторичном валу (57) блока торможения на управляемых муфтах (6) установлены четыре шестерни торможения (58), входящие в постоянное зацепление с ведущими шестернями (5), жестко закрепленными на ведущем валу (2). Управляемая муфта блока торможения во включенном состоянии передает вращение в направлении от вторичного вала (57) к шестерне (58), то есть блокирует шестерню (58) на вторичном валу (57), когда угловая скорость вторичного вала превышает угловую скорость шестерни. В выключенном состоянии эта управляемая муфта обеспечивает свободное вращение шестерни (58) на валу (57). Конструкция управляемой муфты аналогична управляемым муфтам ведущих-ведомых дисковых элементов по любому из вариантов заявленного технического решения.

Обратная передача выполнена в виде трех шестерен, первая из которых закреплена на ведущем валу (2), вторая установлена на вторичном валу (57) блока торможения, а третья размещена с возможностью скольжения на отдельном валу обратной передачи (28). При включении обратной передачи шестерня на валу обратной передачи перемещается по этому валу так, чтобы войти в зацепление с двумя другими шестернями этой передачи.

Таким образом, при использовании коробки передач блок торможения способен передать усилие замедления от трансмиссии к ведущему валу (2) или обеспечить обратный ход.

Реализация заявляемого технического решения по варианту 1 не ограничивается приведенными выше примерами.

В частности, количество применяемых в коробке передач элементов, например, пружин, толкателей, фиксаторов и др. может быть различным, их форма также может быть разнообразной. Также допускается компоновка в одно устройство конструктивных элементов, описанных в разных примерах. Шток управления может выходить из вала и соединяться с рычагом управления с любого торца вала.

Описание работы коробки передач по варианту 1.

При работе коробки передач ведущий вал (2) приводится во вращение тяговой силой двигателя.

При включенной одной из управляемых муфт (6) ведущих (5) или ведомых (4) шестерен вращение ведущего вала (2) передается на ведомый вал (3) и через него — на трансмиссию и колесо.

Для изменения передаточного отношения от ведущего вала (2) к ведомому валу (3) перемещают штоки управления (8) внутри одного или обоих этих валов при снятой нагрузке на ведущий вал (2). При этом сначала фиксатор (9) включенной управляемой муфты задвигается в ведущий или ведомый вал и эта муфта выключается. Затем фиксатор другой управляемой муфты выдвигается из ведущего или ведомого вала, блокируя ведущую или ведомую шестерню на этом валу и включая таким образом управляемую муфту (6) этой шестерни.

При наличии подтормаживателя (15) на ведущем валу (2) подтормаживание совершают заблаговременно до включения повышенной или пониженной передачи, кратковременно выключив сцепление (1). Прекращают подтормаживание, когда скорость вращения ведущего вала соответствует скорости вращения дискового элемента включаемой управляемой муфты. В это время производят включение управляемой муфты. Управление сцеплением (1), подтормаживателем (15) и штоками управления (8) целесообразно обеспечить электронно. Чем ближе скорость вращения ведущего вала (2) и ведущего дискового элемента (5) включаемой управляемой муфты, тем более мягким будет включение муфты.

Осуществление технического решения по варианту 2.

Коробка передач по варианту 2 аналогично коробке передач по варианту 1 содержит корпус, в котором размещены ведущий вал (2), ведомый вал (3), вал обратной передачи (28) (фиг. 1).

Ведущий вал (2) при использовании коробки передач соединяется с двигателем через механизм сцепления (1).

На ведущем (2) валу может быть установлен подтормаживатель (15) аналогично коробке передач по варианту 1.

Также аналогично коробке передач по варианту 1 ведущий вал (2) соединен с ведомым валом (3) механической передачей с переменным передаточным отношением. Эта механическая передача представляет собой установленные на ведущем валу ведущие дисковые элементы (5), находящиеся попарно в постоянном зацеплении с ведомыми дисковыми элементами (4), установленными на ведомом валу (3).

Один дисковый элемент в каждой паре ведущего-ведомого дисковых элементов установлен на своем валу на управляемой муфте (6). Предпочтительно в каждой упомянутой паре на управляемой муфте (6) установлен дисковый элемент с наибольшим диаметром.

Управление муфтами в парах ведущих-ведомых дисковых элементов осуществляется перемещением штоков управления (8) внутри соответствующих ведущего и/или ведомого валов (фиг. 8). Предпочтительным является управление за счет перемещения штока, вращающегося со скоростью вала, в котором он размещен, вдоль этого вала. Однако допускается управление и за счет относительного поворота штока в соответствующем валу или за счет комбинации поворота и продольного перемещения.

Управляемая муфта снабжена заклинивающим элементом (21), установленным на соответствующем ведущем или ведомом валу на винтовой передаче. Заклинивающий элемент (21) и соответствующий дисковый элемент содержат смежные конические фрикционные поверхности (27). При этом управляемая муфта для ведущих дисковых элементов (5) выполнена так, что во включенном состоянии заклинивающий элемент (21) блокирует элемент (5) на ведущем валу (2) по крайней мере при вращении вала (2) относительно ведущего дискового элемента (5) с большей угловой скоростью (под нагрузкой на ведущий вал). Управляемая муфта для ведомых дисковых элементов (4) выполнена так, что во включенном состоянии заклинивающий элемент блокирует элемент (4) на ведомом валу (3) по крайней мере при вращении ведомого дискового элемента (4) относительно ведомого вала (3) с большей угловой скоростью (под нагрузкой на ведущий вал). Для этого управляемая муфта снабжена выдвижным фиксатором (9), который при перемещении штока управления (8) внутри ведущего или ведомого вала:

- или частично выдвигается из вала в соответствующий паз заклинивающего элемента;

- или частично выдвигается из заклинивающего элемента в соответствующий паз вала.

Коробка передач по варианту 2 снабжена обратной передачей аналогично коробке передач по варианту 1.

Выход ведомого вала (3) может быть снабжен неуправляемой обгонной муфтой.

Ведомый вал может быть соединен с демультипликатором (40), выполненным аналогично коробке передач по варианту 1.

Примеры конкретного выполнения технического решения по варианту 2.

Пример 1 варианта 2. Коробка передач содержит семь ведущих и семь ведомых шестерен, установленных на подшипниках (12) (фиг. 1, 8). В частности, на фиг. 8 условно показаны радиально-упорные подшипники (12). В каждой паре ведущих-ведомых шестерен на управляемой муфте установлена шестерня с наибольшим диаметром. При этом на управляемых муфтах установлены с первой по четвертую ведомые шестерни и с пятой по седьмую ведущие шестерни (нумерация справа налево на фиг. 1 в порядке уменьшения передаточного отношения).

Во включенном состоянии управляемая муфта, установленная на ведущем валу (2), обеспечивает передачу крутящего момента только в направлении от ведущего вала (2) к ведущей шестерне (5). Управляемая муфта, установленная на ведомом валу (3), обеспечивает передачу крутящего момента только в направлении от ведомой шестерни (4) к ведомому валу (3). В отключенном состоянии управляемая муфта (6) обеспечивает свободное вращение ведущей или ведомой шестерни на соответствующем валу.

Упорные шайбы подшипников (12) закреплены на ведущем или ведомом валу шпонками или шариками, либо размещены на этом валу на шлицах или на резьбе. Для сокращения размеров узла ведущих и ведомых шестерен подшипники соседних ведущих или ведомых шестерен, установленных на управляемых муфтах, используют одну упорную шайбу.

Заклинивающий элемент (21) каждой управляемой муфты и соответствующая шестерня содержат смежные конические фрикционные поверхности (27). Ведущая шестерня (5) установлена на ведущем валу (2) на подшипнике (12) с возможностью свободного вращения. Заклинивающий элемент (21) установлен на ведущем валу (2) на винтовой передаче и снабжен на резьбовой поверхности пазом (213) под фиксатор (9). В указанной винтовой передаче ведущий вал (2) является винтом, а заклинивающий элемент (21) — гайкой. Для технологических целей резьба упомянутой винтовой передачи размещена не непосредственно на ведущем валу, а на втулке (203), которая закреплена на ведущем валу шпонкой или шариком, либо размещена на этом валу на шлицах. Для целей дальнейшего описания подразумевается, что втулка (203) является частью ведущего вала (2). Паз (213) выполнен пологим со стороны захода и выхода фиксатора (9) в/из него.

Этим обеспечивается снижение силы, необходимой для выталкивания фиксатора (9) из паза (213) при включении управляемой муфты.

Все шайбы подшипников (12) и втулки (203) на ведущем валу во избежание возможности их перемещения надежно закреплены стягивающей гайкой (18), накрученной на резьбу на конце ведущего вала.

Фиксатор (9) представляет собой пару шариков и выполнен с возможностью частичного выдвижения из ведущего вала в соответствующий паз (213) заклинивающего элемента при перемещении штока управления вдоль оси вала, включая и отключая управляемую обгонную муфту ведущей шестерни (5). Для этого шток управления (8) снабжен продольными канавками (10). Для увеличения нормальной составляющей силы выталкивания фиксатора эти канавки имеют пологие стенки (101) со стороны их торцов. Длина и расположение канавок (10) выбраны такими, что при продольном перемещении штока управления (8) обеспечивается отключение всех или включение только одной управляемой обгонной муфты. Для перемещения штока (8) вдоль вала (2) используют шарнирно соединенный с ним рычаг (13).

Заклинивающий элемент снабжен подтормаживателем (25), выполненным с возможностью замедления вращения заклинивающего элемента (21) относительно вращения ведущего вала (2) при подаче на него нагрузки. Подтормаживатель предпочтительно выполнен в виде пружины (не показано), один конец которой закреплен на заклинивающем элементе, а другой соприкасается с шестерней, при этом пружина находится в сжатом состоянии и ее сила упругости направлена под углом к нормали поверхностей заклинивающего элемента и шестерни. В области контакта пружины с шестерней пружина может быть снабжена наконечником. При вращении муфты в режиме обгона (когда угловая скорость шестерни больше угловой скорости заклинивающего элемента) сила трения пружины и шестерни стремится растянуть пружину подтормаживателя. При этом сила упругости пружины имеет составляющую, направленную против указанной силы трения, что приводит к снижению трения. При обратном относительном вращении шестерни и заклинивающего элемента сила трения стремится сжать пружину подтормаживателя, увеличивая трение.

Форма фрикционных поверхностей (27) шестерни (5) и заклинивающего элемента (21) может быть конусообразной, криволинейной или другой. Фрикционные поверхности могут быть выполнены рифлеными для целей увеличения сил трения. Шестерня (5) и заклинивающий элемент (21) в частном случае могут быть выполнены в форме дисков. Тогда фрикционные поверхности (27), в сущности, плоские.

Фиксатор (9) может быть также выполнен в виде цилиндра со скругленными торцами.

Вышеописанное исполнение управляемой муфты для ведущей шестерни (5) аналогично применимо для управляемой муфты ведомой шестерни (4) с учетом того, что управляемая муфта ведомой шестерни (4) обеспечивает передачу крутящего момента только в направлении от ведомой шестерни (4) к ведомому валу (3). Подтормаживатель заклинивающего элемента управляемой муфты ведомой шестерни выполнен так, что заклинивающий элемент увлекается ведомой шестерней при подаче на нее нагрузки от ведущей шестерни и ведущего вала.

При отключенной управляемой обгонной муфте ее фиксатор (9) находится вне области канавки (10) и входит в паз заклинивающего элемента (21), блокируя перемещение элемента (21) вдоль ведущего или ведомого вала по винтовой передаче. Между фрикционными поверхностями шестерни и заклинивающего элемента обеспечивается некоторое расстояние, при котором шестерня свободно вращается на ведущем или ведомом валу.

При работе шток управления вращается вместе с тем ведущим или ведомым валом, в котором он установлен.

Включение управляемой обгонной муфты производят, перемещая рычагом (13) шток управления (8) вдоль ведущего или ведомого вала. При этом фиксатор (9) попадает в область канавки (10). Вращение ведущего вала (2) под нагрузкой за счет силы действия подтормаживателя (25) приводит к выталкиванию фиксатора (9) из паза (213) заклинивающего элемента (21). Это происходит либо когда угловая скорость вращения ведущего вала (2) превышает угловую скорость вращения ведущей шестерни (5), либо когда скорость вращения ведомой шестерни (4), увлекаемой ведущим валом через соответствующую ведущую шестерню, превышает угловую скорость вращения ведомого вала (4).

Освобожденный заклинивающий элемент (21) управляемой муфты ведущей шестерни (5) за счет меньшей скорости его вращения относительно ведущего вала перемещается по винтовой передаче в сторону шестерни (5). При этом фрикционные поверхности (27) соприкасаются и увеличивают силу торможения заклинивающего элемента (21) при его вращении на ведущем валу. При этом за счет винтовой передачи фрикционные поверхности (27) шестерни (5) и заклинивающего элемента (21) прижимаются друг к другу с большей силой. В результате описанного процесса ведущая шестерня (5) блокируется на ведущем валу (2) и обеспечивается передача крутящего момента на ведомый вал (3).

Освобожденный заклинивающий элемент управляемой муфты ведомой шестерни за счет большей скорости его вращения относительно ведомого вала перемещается по винтовой передаче в сторону ведомой шестерни. При этом фрикционные поверхности соприкасаются и увеличивают силу разгона заклинивающего элемента при его вращении на ведомом валу. При этом за счет винтовой передачи фрикционные поверхности ведомой шестерни и заклинивающего элемента прижимаются друг к другу с большей силой. В результате описанного процесса ведомая шестерня блокируется на ведомом валу и обеспечивается передача крутящего момента на ведомый вал.

Отключение управляемой обгонной муфты производят путем перемещения штока управления (8) и снятия нагрузки с ведущего вала (2) (выключением сцепления (1)). Перемещение штока могут производить либо одновременно со снятием нагрузки, либо заблаговременно.

В управляемой муфте ведущей шестерни при снятии нагрузки заклинивающий элемент (21) перемещается по винтовой передаче в сторону от ведущей шестерни (5). При этом шток (8) выталкивает фиксатор (9) из канавки (10) в паз (213), обеспечивая фиксацию заклинивающего элемента (21) на ведущем валу (2). При подаче нагрузки на ведущий вал (2) заклинивающий элемент (21) удерживается фиксатором (9) на расстоянии от ведущей шестерни (5), обеспечивая ее свободное вращение.

В управляемой муфте ведомой шестерни при снятии нагрузки заклинивающий элемент перемещается по винтовой передаче в сторону от ведомой шестерни. При этом шток выталкивает фиксатор из канавки в паз, обеспечивая фиксацию заклинивающего элемента на ведомом валу. При подаче нагрузки на ведущий вал заклинивающий элемент удерживается фиксатором на расстоянии от ведомой шестерни, обеспечивая ее свободное вращение на ведомом валу.

Пример 2 варианта 2. Коробка передач содержит семь ведущих и семь ведомых шестерен, установленных на подшипниках (12) (фиг. 1, 9). В каждой паре ведущих-ведомых шестерен на управляемой муфте установлена шестерня с наибольшим диаметром. При этом на управляемых муфтах установлены с первой по четвертую ведомые шестерни и с пятой по седьмую ведущие шестерни (нумерация справа налево на фиг. 1 в порядке уменьшения передаточного отношения).

Во включенном состоянии управляемая муфта, установленная на ведущем валу (2), обеспечивает передачу крутящего момента только в направлении от ведущего вала (2) к ведущей шестерне (5). Управляемая муфта, установленная на ведомом валу (3), обеспечивает передачу крутящего момента только в направлении от ведомой шестерни (4) к ведомому валу (3). В отключенном состоянии управляемая муфта (6) обеспечивает свободное вращение ведущей или ведомой шестерни на соответствующем валу.

Упорные шайбы подшипников (12) закреплены на ведущем или ведомом валу шпонками или шариками, либо размещены на этом валу на шлицах или на резьбе. Для сокращения размеров узла ведущих и ведомых шестерен подшипники соседних ведущих или ведомых шестерен используют одну упорную шайбу.

Заклинивающий элемент (21) каждой управляемой муфты и соответствующая шестерня содержат смежные конические фрикционные поверхности (27) и цилиндрические поверхности (23). Ведущая шестерня (5) установлена на ведущем валу (2) на подшипнике (12) с возможностью свободного вращения. Заклинивающий элемент (21) установлен на ведущем валу (2) на винтовой передаче. В указанной винтовой передаче ведущий вал (2) является винтом, а заклинивающий элемент (21) — гайкой. Для технологических целей резьба упомянутой винтовой передачи размещена не непосредственно на ведущем валу, а на втулке (203), которая закреплена на ведущем валу шпонкой или шариком, либо размещена на этом валу на шлицах. Для целей дальнейшего описания подразумевается, что втулка (203) является частью ведущего вала (2).

На цилиндрической поверхности (23) заклинивающего элемента (21) выполнена кольцевая канавка для размещения подтормаживателя (25) заклинивающего элемента, выполненного в виде разрезного пружинного кольца. Один конец этого кольца может быть зафиксирован в заклинивающем элементе (21) для увеличения трения между ведущей шестерней (5) и заклинивающим элементом при включении управляемой муфты. На смежной цилиндрической поверхности (23) шестерни в области контакта с подтормаживателем (25) закреплена фрикционная накладка (24) из фрикционного материала. В других реализациях этого примера исполнения фрикционная накладка может быть выполнена на подтормаживателе или подтормаживатель может быть весь выполнен из фрикционного материала.

В области кольцевой канавки для подтормаживателя (25) заклинивающий элемент (21) снабжен радиальным сквозным отверстием для фиксатора (9).

Фиксатор (9) представляет собой подпружиненный цилиндр. Пружина (31) установлена между фиксатором (9) и подтормаживателем (25) и поджимает фиксатор к ведущему валу (2). Пружина (31) является также пружиной управления подтормаживателем (25).

В определенной позиции заклинивающего элемента (21), соответствующей разведенным фрикционным поверхностям (27), напротив его отверстия для фиксатора (9) ведущий вал (2) со втулкой (203) снабжены соответствующим радиальным отверстием, в котором размещен первый толкатель (29) фиксатора. Указанное радиальное отверстие является пазом под фиксатор. Первый толкатель (29) представляет собой цилиндр со скругленными торцами, его длина соответствует толщине стенки ведущего вала (2) с учетом втулки (203). Фиксатор (9) имеет скругленный торец на стороне, соприкасающейся с первым толкателем (29).

Фиксатор (9) выполнен с возможностью частичного выдвижения из заклинивающего элемента (21) в упомянутое радиальное отверстие ведущего вала (2) при перемещении штока управления (8) вдоль оси вала, включая и отключая управляемую обгонную муфту ведущей шестерни (5). Для этого шток управления (8) снабжен продольными канавками (10). Для увеличения нормальной составляющей силы выталкивания фиксатора эти канавки имеют пологие стенки (101) со стороны их торцов. Длина и расположение канавок (10) выбраны такими, что при продольном перемещении штока (8) обеспечивается отключение всех или включение только одной управляемой обгонной муфты. Для перемещения штока (8) вдоль ведущего вала (2) используют шарнирно соединенный с ним рычаг (13).

Форма фрикционных поверхностей (27) шестерни (5) и заклинивающего элемента (21) может быть конусообразной, криволинейной или другой. Фрикционные поверхности могут быть выполнены рифлеными для целей увеличения сил трения. Шестерня (5) и заклинивающий элемент (21) в частном случае могут быть выполнены в форме дисков. Тогда фрикционные поверхности (27), в сущности, плоские.

Вышеописанное исполнение управляемой муфты для ведущей шестерни (5) аналогично применимо для управляемой муфты ведомой шестерни (4) с учетом того, что управляемая муфта ведомой шестерни (4) обеспечивает передачу крутящего момента только в направлении от ведомой шестерни (4) к ведомому валу (3). Подтормаживатель заклинивающего элемента управляемой муфты ведомой шестерни выполнен так, что заклинивающий элемент увлекается ведомой шестерней при подаче на нее нагрузки от ведущей шестерни и ведущего вала .

При отключенной управляемой обгонной муфте ее первый толкатель (29) фиксатора (9) находится в канавке (10). При этом фиксатор (9) находится одновременно в радиальных отверстиях заклинивающего элемента (21) и ведущего или ведомого вала, блокируя перемещение заклинивающего элемента вдоль этого вала по винтовой передаче. Между фрикционными поверхностями шестерни и заклинивающего элемента (21) обеспечивается некоторое расстояние, при котором шестерня свободно вращается на ведущем или ведомом валу. Подтормаживатель (25) не контактирует с поверхностью шестерни.

При работе шток управления вращается вместе с тем ведущим или ведомым валом, в котором он установлен.

Включение управляемой обгонной муфты производят, перемещая рычагом (13) шток управления (8) вдоль ведущего или ведомого вала. При этом шток (8) выталкивает первый толкатель (29) фиксатора из канавки (10), обеспечивая выталкивание фиксатора (9) из отверстия ведущего или ведомого вала и втулки (203). Действуя через пружину (31) фиксатор (9) поджимает подтормаживатель (25) к смежной цилиндрической поверхности (23) шестерни.

Под нагрузкой заклинивающий элемент (21) за счет действия подтормаживателя (25) перемещается по винтовой передаче в сторону шестерни. Это происходит, т. к. под нагрузкой либо угловая скорость вращения ведущего вала (2) превышает угловую скорость вращения установленного на нем освобожденного заклинивающего элемента (21), либо скорость вращения установленного на ведомом валу (4) освобожденного заклинивающего элемента (21), увлекаемого ведущим валом через соответствующие ведущую и ведомую шестерни, превышает угловую скорость вращения ведомого вала (4).

При этом фрикционные поверхности (27) соприкасаются и увеличивают силу торможения заклинивающего элемента (21), вращающегося на ведущем валу (2) или, соответственно, силу разгона заклинивающего элемента, вращающегося на ведомом валу. При этом за счет винтовой передачи фрикционные поверхности (27) прижимаются друг к другу с большей силой. В результате описанного процесса ведущая или ведомая шестерня блокируется на своем валу и обеспечивается передача крутящего момента на выход коробки передач.

При снятии нагрузки с ведущего вала (2) этот вал замедляется. За счет инерции заклинивающего элемента (21), ведущей шестерни (5) и ведомой шестерни заклинивающий элемент (21) проворачивается на винтовой передаче с ведущим или ведомым валом и выводит фрикционные поверхности (27) из соприкосновения, позволяя ведущей или ведомой шестерне свободно вращаться на своем валу. При этом подтормаживатель (25) увлекает заклинивающий элемент (21) за ведущей или ведомой шестерней, увеличивая расстояние между фрикционными поверхностями. Таким образом, управляемая муфта работает в режиме обгона. Фрикционные поверхности также выходят из соприкосновения, если ведущая шестерня (5), увлекаемая узлами трансмиссии, подключенными к ведомому валу, начинает вращаться с угловой скоростью, превышающей скорость вращения ведущего вала (2), либо если ведомый вал, увлекаемый узлами трансмиссии, начинает вращаться с угловой скоростью, превышающей скорость вращения ведомой шестерни.

Отключение управляемой обгонной муфты производят путем перемещения штока управления (8) и снятия нагрузки с ведущего вала (2). Перемещение штока могут производить либо одновременно со снятием нагрузки, либо заблаговременно. При указанном перемещении штока первый толкатель (29) фиксатора попадает в область канавки (10). При снятии нагрузки заклинивающий элемент (21) перемещается по винтовой передаче в сторону от шестерни. Когда при этом движении фиксатор (9) оказывается напротив первого толкателя (29), он за счет действия пружины (31) входит в соответствующее отверстие ведущего вала (2) (или ведомого вала), обеспечивая фиксацию заклинивающего элемента (21) на валу. Одновременно снижается действие пружины (31) на подтормаживатель (25) и он выходит из соприкосновения с шестерней. При последующей подаче нагрузки на ведущий вал (2) заклинивающий элемент (21) удерживается фиксатором (9) на расстоянии от шестерни, обеспечивая ее свободное вращение.

Пример 3 варианта 2. Коробка передач содержит две ведущие и две ведомые шестерни, установленные на подшипниках. На управляемых муфтах установлены одна ведущая шестерня и одна ведомая шестерня.

Заклинивающий элемент (21) управляемой муфты и соответствующая ведущая шестерня (5) содержат смежные конические фрикционные поверхности (27) и цилиндрические поверхности (23) (фиг. 10). Ведущая шестерня (5) установлена на ведущем валу на подшипнике (12) с возможностью свободного вращения. Заклинивающий элемент (21) установлен на ведущем валу (2) на винтовой передаче и снабжен на резьбовой поверхности пазом (213) под фиксатор (9). Для технологических целей резьба упомянутой винтовой передачи размещена не непосредственно на ведущем валу, а на втулке (203), которая закреплена на ведущем валу шпонкой или шариком, либо размещена на этом валу на шлицах. Для целей дальнейшего описания подразумевается, что втулка (203) является частью ведущего вала (2).

Фиксатор (9) представляет собой цилиндрический толкатель с шариком и выполнен с возможностью частичного выдвижения шарика из ведущего вала в соответствующий паз заклинивающего элемента (21) при перемещении штока управления вдоль оси вала, включая и отключая управляемую обгонную муфту ведущей шестерни (5). Для этого шток управления (8) снабжен продольной канавкой (10). Для увеличения нормальной составляющей силы выталкивания фиксатора эта канавка имеет пологую переходную ступень (101). Для перемещения штока управления вдоль ведущего вала используют шарнирно соединенный с ним рычаг.

На цилиндрической поверхности (23) заклинивающего элемента (21) выполнена кольцевая канавка для размещения подтормаживателя (25), выполненного в виде разрезного пружинного кольца. Один конец этого кольца может быть зафиксирован в заклинивающем элементе (21) для увеличения трения между шестерней (5) и заклинивающим элементом (21) при включении управляемой муфты.