Изобретение относится к области ракетной техники и предназначено для смешения порошкообразных и жидковязких компонентов взрывчатого состава (ВС) в сменных корпусах-чашах (далее - чашах) вертикальных смесителей периодического действия, вытеснения ВС из чаши с помощью поршневого гидравлического устройства в аппарат для вакуумирования и подачи ВС напорным шнеком из аппарата для вакуумирования в формуемое изделие.

Известно принятое за прототип устройство для смешения компонентов взрывчатого состава и формования изделий из него (патент РФ №2481148, опубл. 10.05.2013 г.), содержащее вертикальный планетарный смеситель, включающий смесительную головку и комплект сменных чаш с тележками, поршневое гидравлическое устройство для выгрузки состава из чаш, аппарат для вакуумирования с напорным шнеком и вакуумной камерой, имеющие гибкий и жесткий участки массопроводы, один из которых предназначен для соединения сменной чаши на позиции выгрузки взрывчатого состава с аппаратом вакуумирования, а второй - для соединения аппарата вакуумирования с формуемым изделием.

В известном устройстве применяют массопроводы с гибким участком, выполненным из резинотканевого напорно-всасывающего рукава по ГОСТ 5398. Наличие гибкого участка значительно упрощает сборку устройства и не требует точного позиционирования элементов устройства друг относительно друга.

Недостатком прототипа является низкая производительность формования из-за ограничений по размеру и максимально допустимому давлению резинотканевого рукава. Максимально допустимое давление ограничено 1,2 МПа, а максимальный диаметр гибкого участка составляет 120 мм. При большем диаметре рукав в процессе вакуумирования схлопывается, что приводит к поломке устройства.

Для работоспособности устройства в целом применяемые в нем массопроводы должны иметь идентичные характеристики.

Если для формования ВС из аппарата для вакуумирования в изделие использовать резинотканевый рукав с приведенными выше характеристиками, то это приведет к снижению максимально допустимого значения давления отсекания ВС в изделии.

При изготовлении крупногабаритных изделий возникает потребность в повышении производительности формования и увеличении давления отсекания ВС в корпусе изделия. Повышение производительности формования необходимо для обеспечения требований по живучести ВС. Время формования изделия должно быть меньше требования по живучести ВС. Давление отсекания определяет значение равновесной температуры, которая является приемным параметром и ее значение определено техническим заданием на изделие. Для обеспечения требований по производительности формования и давлению отсекания необходим массопровод, гибкий участок которого должен быть выполнен диаметром 200-250 мм с сохранением формы при вакуумировании и обеспечении давления отсекания до 3,0 МПа. Конструкция массопровода прототипа этим требованиям не отвечает.

Задачей предлагаемого технического решения является создание более эффективного в эксплуатации комплекса для смешения порошкообразных и жидковязких компонентов ВС и формования из него изделий ракетной техники, пригодного для формования крупногабаритных изделий за счет создания условий по повышению производительности заявляемого устройства и увеличению давления отсекания ВС в корпусе изделия при одновременном расширении достоинства прототипа в части достижения возможности изменения геометрии массопроводов путем обеспечения подвижности не только гибкого, но и жесткого участка каждого массопровода.

Поставленная задача решается заявляемым комплексом для смешения порошкообразных и жидковязких компонентов взрывчатого состава и формования из него изделий ракетной техники, содержащим вертикальный планетарный смеситель, включающий смесительную головку и комплект сменных чаш с тележками, поршневое гидравлическое устройство для выгрузки состава из чаш, аппарат для вакуумирования с напорным шнеком и вакуумной камерой и имеющие гибкий и жесткий участки массопроводы, один из которых предназначен для соединения сменной чаши на позиции выгрузки взрывчатого состава с аппаратом вакуумирования, а второй - для соединения аппарата вакуумирования с формуемым изделием. Особенность заключается в том, что гибкий участок каждого массопровода выполнен из внутренней податливой пластиковой и наружной металлической трубчатых оболочек, металлическая оболочка оснащена спиралевидными прорезями на части ее длины, и фланцами, жестко скрепленными с ней в краевых сплошных зонах, стянутыми между собой шпильками и соединенными с дополнительными съемными фланцами, а краевые зоны пластиковой оболочки зажаты между ответными поверхностями жестко скрепленных и съемных фланцев металлической оболочки, при этом жесткий участок каждого массопровода оснащен прочно скрепленным с ним фланцем со стороны контакта с гибким участком, а с другой стороны снабжен съемным и прочно скрепленным фланцами, стянутыми между собой шпильками, причем съемный фланец имеет внутреннюю сферическую поверхность, ответную снабженной уплотнительными прокладками сферической поверхности пластикового вкладыша, установленного в прочно скрепленном фланце.

Проведенный анализ уровня техники показывает, что заявляемый комплекс отличается от прототипа иным оснащением концевых зон гибкого и жесткого участков массопроводов; иным выполнением гибкого участка - двуслойное из двух коаксиальных трубчатых металлического с прорезями и податливого пластикового элементов (в прототипе - резинотканевый рукав); наличием пластикового вкладыша со сложной конфигурацией поверхности между фланцами концевой зоны жесткого участка каждого массопровода со стороны противоположной зоне контакта с гибким участком, позволяющего создать шаровый шарнир, обеспечивающий больше степеней свободы массопроводов за счет возможности некоторого смещения элементов друг относительно друга по сферической поверхности.

В уровне техники отсутствует комплекс для смешения порошкообразных и жидковязких компонентов взрывчатого состава и формования из него изделий ракетной техники, в котором бы имело место предложенное сочетание существенных признаков, но именно такое сочетание обусловило решение поставленной задачи.

Конструкция предлагаемого комплекса для смешения порошкообразных и жидковязких компонентов ВС и формования из него изделий ракетной техники, иллюстрируется графическими изображениями.

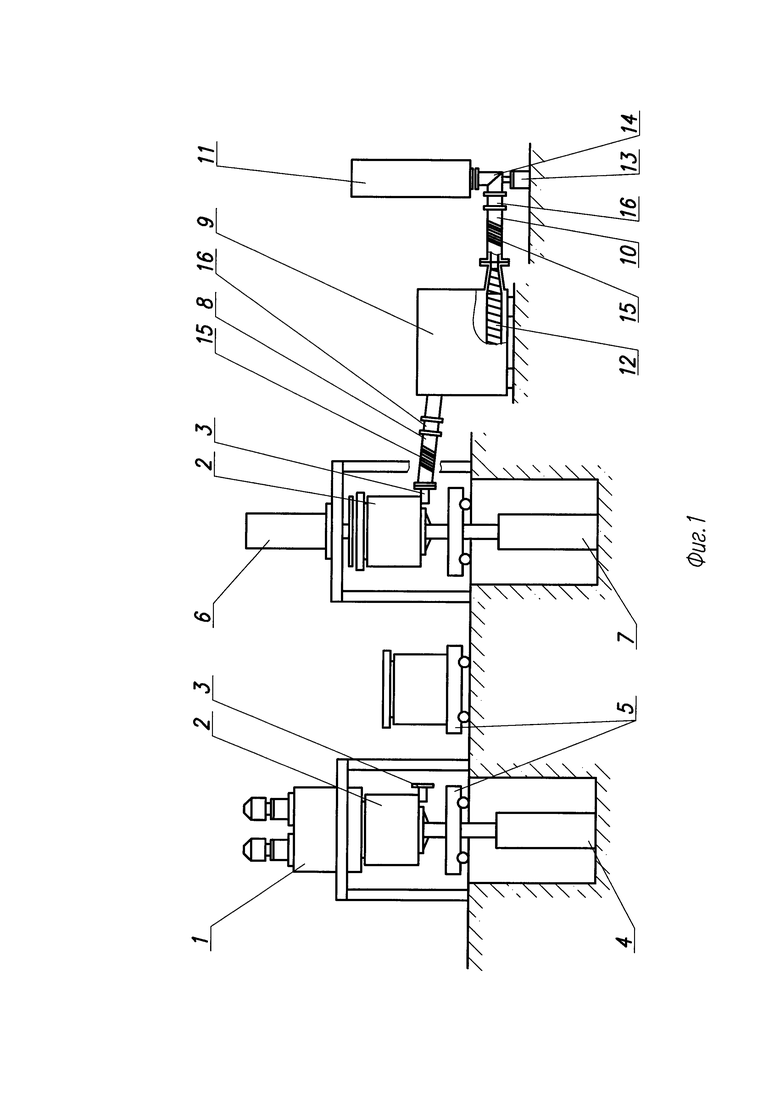

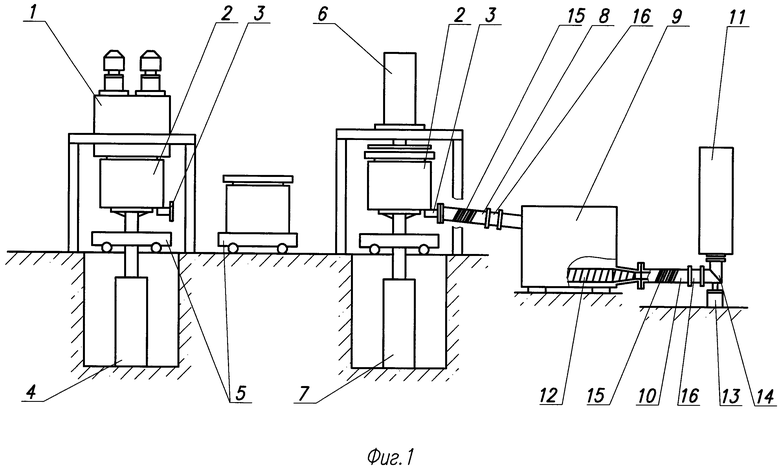

На фиг. 1 представлена общая конструктивная схема заявляемого комплекса.

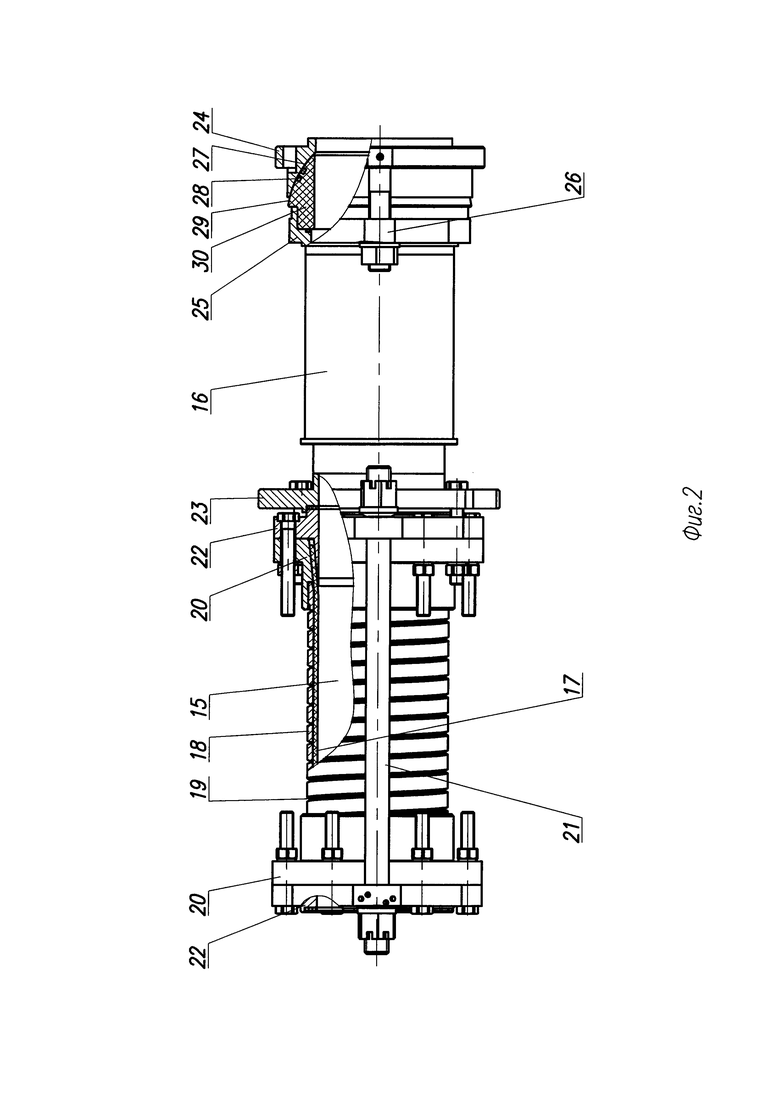

На фиг. 2 представлен общий вид каждого массопровода.

Комплекс для смешения порошкообразных и жидковязких компонентов ВС и формования из него изделий ракетной техники (фиг. 1) содержит вертикальный планетарный смеситель 1 со смесительной головкой (условно не показана), комплект сменных чаш 2, каждая из которых оснащена сливным клапаном 3, гидроподъемник 4 смесителя 1, тележки 5 системы транспортирования чаш 2, поршневое гидравлическое устройство 6 для выгрузки ВС из чаш 2, гидроподъемник 7 поршневого гидравлического устройства 6, массопровод 8, соединяющий сменную чашу 2 на позиции выгрузки ВС с аппаратом вакуумирования 9, массопровод 10, соединяющий аппарат вакуумирования 9 с формуемым изделием 11, шнек 12 аппарата вакуумирования 9, гидроцилиндр 13 подстыковки массопровода 10 через коленчатый переходник 14 к изделию 11.

Каждый из массопроводов 8 и 10 (фиг. 2) имеет гибкий участок 15 и жесткий участок 16. Гибкий участок 15 каждого массопровода выполнен из внутренней податливой пластиковой 17 (например, из фторопласта - 4 по ТУ 6-05-810-88) и наружной металлической 18 (например, из стали марки Х18Н9Т) трубчатых оболочек. Металлическая оболочка 18 оснащена спиралевидными прорезями 19 на части ее длины, а в краевых сплошных (свободных от прорезей) зонах имеет жестко скрепленные с ней фланцы 20, стянутые между собой шпильками 21 и соединенные каждый с дополнительными съемными фланцами 22. Шпильки 21 позволяют удерживать гибкий участок 15 в заданном положении после операции стыковки каждого массопровода 8 и 10 с соединяемыми ими элементами заявляемого устройства. Жесткий участок 16 каждого массопровода оснащен прочно скрепленным с ним фланцем 23 со стороны контакта с гибким участком 15, ас другой стороны снабжен съемным 24 и прочно скрепленным 25 фланцами, стянутыми между собой шпильками 26 после операции стыковки каждого массопровода 8 и 10 с соединяемыми ими элементами заявляемого устройства. При этом съемный фланец 24 имеет внутреннюю сферическую поверхность 27, ответную снабженной уплотнительными прокладками 28 сферической поверхности 29 пластикового вкладыша 30 (например, из полиамида по ТУ 6-05-988-87), установленного в прочно скрепленном фланце 25. Наличие вкладыша 30 со сложной поверхностью позволяет образовать шаровый шарнир, увеличивающий эксплуатационные возможности жесткого участка 16 каждого массопровода в процессе соединения элементов заявляемого устройства.

Гибкий участок 15 каждого массопровода при диаметре 200-250 мм сохраняет свою форму (не схлопывается) под действием атмосферного давления снаружи и вакуума внутри и обеспечивает давление отсекания до 3,0 МПа.

Одновременно гибкий участок 15 каждого массопровода обеспечивает компенсацию различия в координатах соединяемых элементов заявляемого комплекса. Достижение увеличенных компенсаторных возможностей каждого массопровода обеспечивает шаровый шарнир, формируемый вкладышем 30.

Заявляемый комплекс работает следующим образом.

ВС готовят в вертикальном планетарном смесителе 1. Сменную чашу 2 с готовым ВС гидроподъемником 4 смесителя 1 помещают на тележку 5 и транспортируют на фазу формования. На фазе формования чашу 2 гидроподъемником 7 присоединяют к поршневому гидравлическому устройству 6. К сливному клапану 3 чаши 2 подсоединяют съемный фланец 22 металлической оболочки 18 гибкого участка 15 массопровода 8. Съемный фланец 24 жесткого участка массопровода 8 присоединяют к аппарату вакуумирования 9. Аппарат вакуумирования 9 подсоединяют к съемному фланцу 22 металлической оболочки 18 гибкого участка 15 массопровода 10. Съемный фланец 24 жесткого участка массопровода 10 подсоединяют к коленчатому переходнику 14, который с помощью гидроцилиндра 13 подсоединяют к формуемому изделию 11. Вакуумируют все рабочие полости. Открывают затвор сливного клапана 3 чаши 2. Подают давление на поршень гидравлического устройства 6 и начинают процесс формования.

После окончания процесса формования каждый массопровод очищают от остатков ВС инертным составом.

Предлагаемый комплекс практически реализуем, прошел испытания на опытном производстве заявителя с положительными результатами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смешения компонентов взрывчатого состава и формования изделий из него | 2019 |

|

RU2716123C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НЕГО | 2011 |

|

RU2481148C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2008 |

|

RU2383515C1 |

| Комплекс для формования изделия из взрывчатого состава | 2021 |

|

RU2778757C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2008 |

|

RU2372315C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2002 |

|

RU2222517C1 |

| Способ изготовления изделия из взрывчатого состава | 2020 |

|

RU2740588C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗ НЕГО ИЗДЕЛИЯ | 2004 |

|

RU2263095C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗ НЕГО ИЗДЕЛИЯ | 2010 |

|

RU2451649C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2259340C1 |

Изобретение относится к комплексу для смешения порошкообразных и жидковязких компонентов взрывчатого состава и формования из него изделий ракетной техники. Комплекс содержит вертикальный планетарный смеситель (1), включающий смесительную головку и комплект сменных чаш (2) с тележками (5), поршневое гидравлическое устройство (6) для выгрузки состава из чаш, аппарат для вакуумирования (9) с напорным шнеком и вакуумной камерой, который соединен со сменной чашей массопроводом (8), а массопроводом (10) соединен с формуемым изделием (11). Массопроводы (8) и (10) имеют гибкий (15) и жесткий (16) участки. Гибкий участок каждого массопровода выполнен из двух коаксиальных трубчатых металлического с прорезями и внутреннего пластикового элементов. Жесткий участок каждого массопровода в концевой зоне оснащен съемным фланцем с внутренней сферической поверхностью и пластиковым вкладышем со сложной конфигурацией поверхности, которые образуют шаровый шарнир, обеспечивающий больше степеней свободы массопроводов и увеличивающий эксплуатационные возможности жесткого участка (16) в процессе соединения элементов. Эффективное в эксплуатации устройство пригодно для формования крупногабаритных изделий, позволяет повысить производительность, увеличить давление отсекания взрывчатого состава в корпусе изделия, обеспечить подвижность не только гибкого, но и жесткого участка каждого массопровода. 2 ил.

Комплекс для смешения порошкообразных и жидковязких компонентов взрывчатого состава и формования из него изделий ракетной техники, содержащий вертикальный планетарный смеситель, включающий смесительную головку и комплект сменных чаш с тележками, поршневое гидравлическое устройство для выгрузки состава из чаш, аппарат для вакуумирования с напорным шнеком и вакуумной камерой и имеющие гибкий и жесткий участки массопроводы, один из которых предназначен для соединения сменной чаши на позиции выгрузки взрывчатого состава с аппаратом вакуумирования, а второй - для соединения аппарата вакуумирования с формуемым изделием, отличающийся тем, что гибкий участок каждого массопровода выполнен из внутренней податливой пластиковой и наружной металлической трубчатых оболочек, металлическая оболочка оснащена спиралевидными прорезями на части ее длины и фланцами, жестко скрепленными с ней в краевых сплошных зонах, стянутыми между собой шпильками и соединенными с дополнительными съемными фланцами, а краевые зоны пластиковой оболочки зажаты между ответными поверхностями жестко скрепленных и съемных фланцев металлической оболочки, при этом жесткий участок каждого массопровода оснащен прочно скрепленным с ним фланцем со стороны контакта с гибким участком, а с другой стороны снабжен съемным и прочно скрепленным фланцами, стянутыми между собой шпильками, причем съемный фланец имеет внутреннюю сферическую поверхность, ответную снабженной уплотнительными прокладками сферической поверхности пластикового вкладыша, установленного в прочно скрепленном фланце.

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НЕГО | 2011 |

|

RU2481148C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2167135C2 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2002 |

|

RU2222517C1 |

| WO 03078356 A1, 25.09.2003 | |||

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ СИЛОВЫХ УСТАНОВОК И ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ ПАРАМЕТРОВ ТРАНСПОРТНЫХ СРЕДСТВ | 2006 |

|

RU2308767C1 |

| СПОСОБ УСТАНОВКИ СТЕРЖНЕВЫХ АНКЕРОВ С ЗАКРЕПЛЕНИЕМ БЫСТРОТВЕРДЕЮЩИМИ СОСТАВАМИ | 1994 |

|

RU2082007C1 |

| GB 1111391 A, 24.04.1968. | |||

Авторы

Даты

2020-03-05—Публикация

2019-10-09—Подача