Изобретение относится к ракетной технике, а именно к комплексу для формования изделия из взрывчатого состава (ВС) с применением для смешения порошкообразных и жидковязких компонентов сменных корпусов-чаш (далее - чаш) вертикальных смесителей периодического действия и использованием поршневого гидравлического устройства для вытеснения полученного ВС из сменной чаши в корпус изделия.

Из уровня техники известен комплекс для формования изделия из ВС, реализующий способ изготовления изделия по патенту РФ №2740588 (опубл. 15.01.2021 г.), содержащий сменную чашу с взрывчатым составом, герметично подсоединенную к корпусу системы вытеснения, включающей поршень, скрепленный со штоком, и систему вакуумирования подпоршневого пространства через надпоршневой объем посредством клапанов и фильтров, расположенных в поршне.

Недостатком прототипа является пониженное качество изделия по монолитности из-за затруднительного извлечения (чем дальше от поверхности состава, тем сложнее, особенно вязкого состава) из глубоких слоев ВС воздушных включений, оставшихся после смешения компонентов и извлечения мешалок, требующего размещения дополнительных механических устройств между сливным клапаном и изделием (в частности, фильеры, создающей тонкие струи ВС, что способствует удалению воздуха, или, например, дополнительного смесителя), что безусловно усложняет комплекс для формования изделия.

Задачей заявляемого технического решения является создание комплекса для формования изделия из взрывчатого состава, обеспечивающего повышение качества изделий по монолитности за счет ликвидации воздушных включений в глубоких слоях взрывчатого состава, оставшихся после смешения компонентов и извлечения мешалок, исключающей необходимость использования дополнительных механических устройств между сливным клапаном чаши и изделием для удаления воздуха из взрывчатого состава.

Поставленная задача решается заявляемым комплексом для формования изделия из взрывчатого состава, содержащим сменную чашу с взрывчатым составом, герметично подсоединенную к корпусу системы вытеснения, включающей поршень, скрепленный со штоком, и систему вакуумирования подпоршневого пространства через надпоршневой объем посредством клапанов и фильтров, расположенных в поршне. Особенность заключается в том, что между крышкой корпуса системы вытеснения и поршнем размещена пластина, выполненная с возможностью перемещения вдоль штока, оснащенная со стороны чаши стержнями, поршень снабжен отверстиями, расположенными ответно стержням и выполненными с обеспечением возможности герметичного перемещения поршня вдоль стержней, при этом на свободном торце каждого из стержней закреплен наконечник в искробезопасном исполнении или пластина соединена с крышкой корпуса системы вытеснения расположенными равномерно по окружности гибкими связями расчетной длины, обеспечивающей образование искробезопасного зазора между стержнями и днищем чаши.

В частности, шток поршня выполнен с возможностью поворота вокруг своей оси.

В частности, стержни выполнены полыми, снабжены подпружиненными клапанами, а боковая поверхность стержней оснащена спиралевидными канавками.

Наличие клапанов предотвращают попадание топливной массы во внутренний объем стержней.

В уровне техники отсутствует комплекс для формования изделия ракетной техники из взрывчатого состава, в котором бы имело место предложенное сочетание существенных признаков, но именно такое сочетание обусловило решение поставленной задачи.

Конструкция предлагаемого комплекса для формования изделия ракетной техники из ВС, иллюстрируется графическими изображениями.

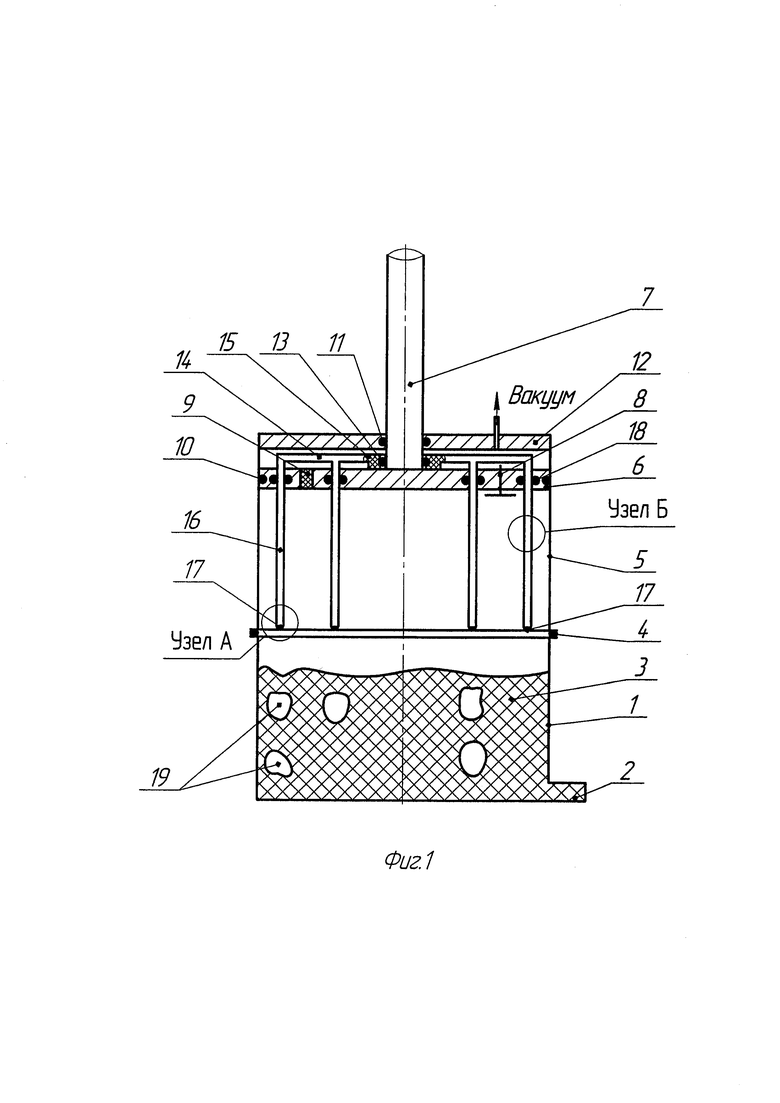

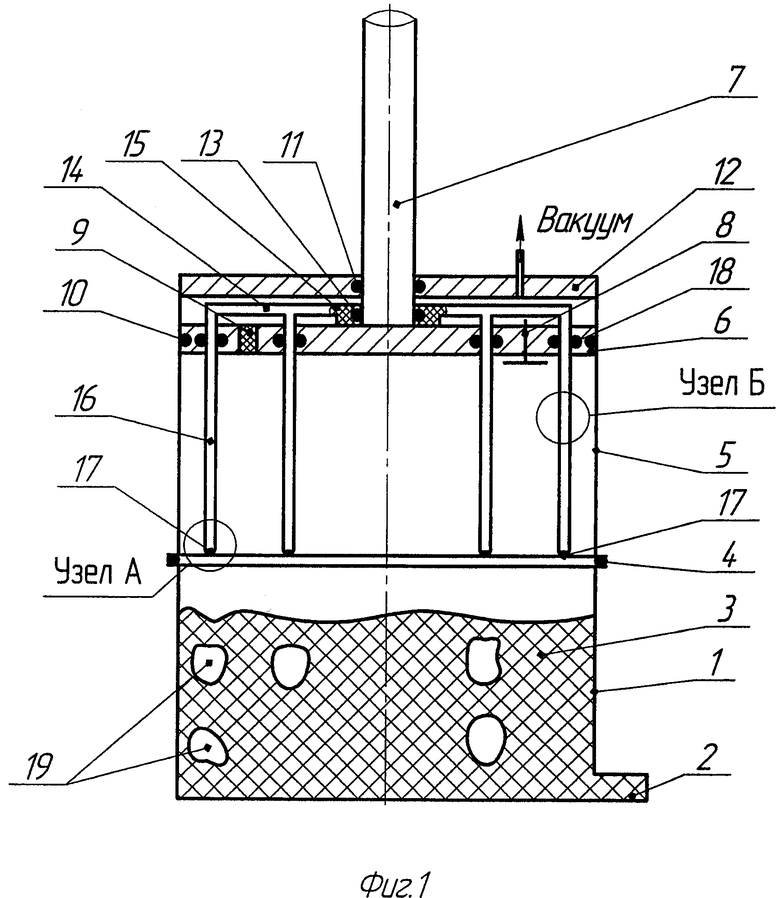

На фиг. 1 представлена конструктивная схема комплекса при отсутствии гибких связей в исходном верхнем положении пластины со стержнями до начала формования ВС.

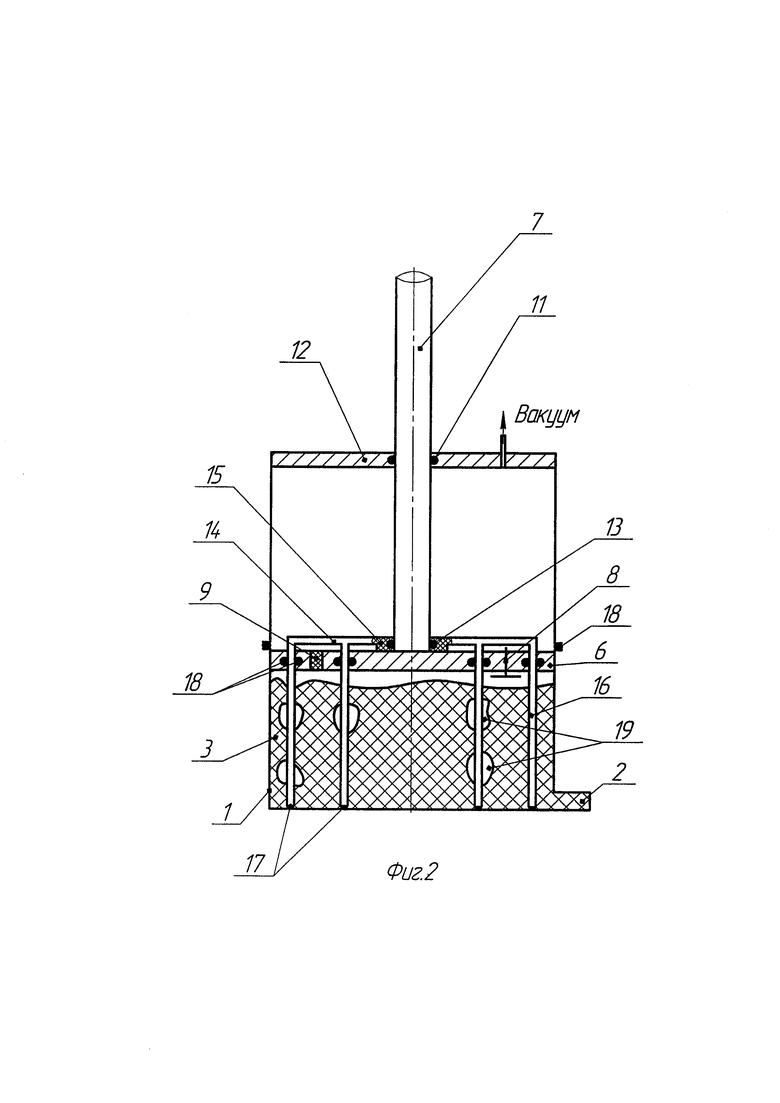

На фиг. 2 представлена конструктивная схема комплекса при отсутствии гибких связей в нижнем положении пластины со стержнями до начала формования ВС.

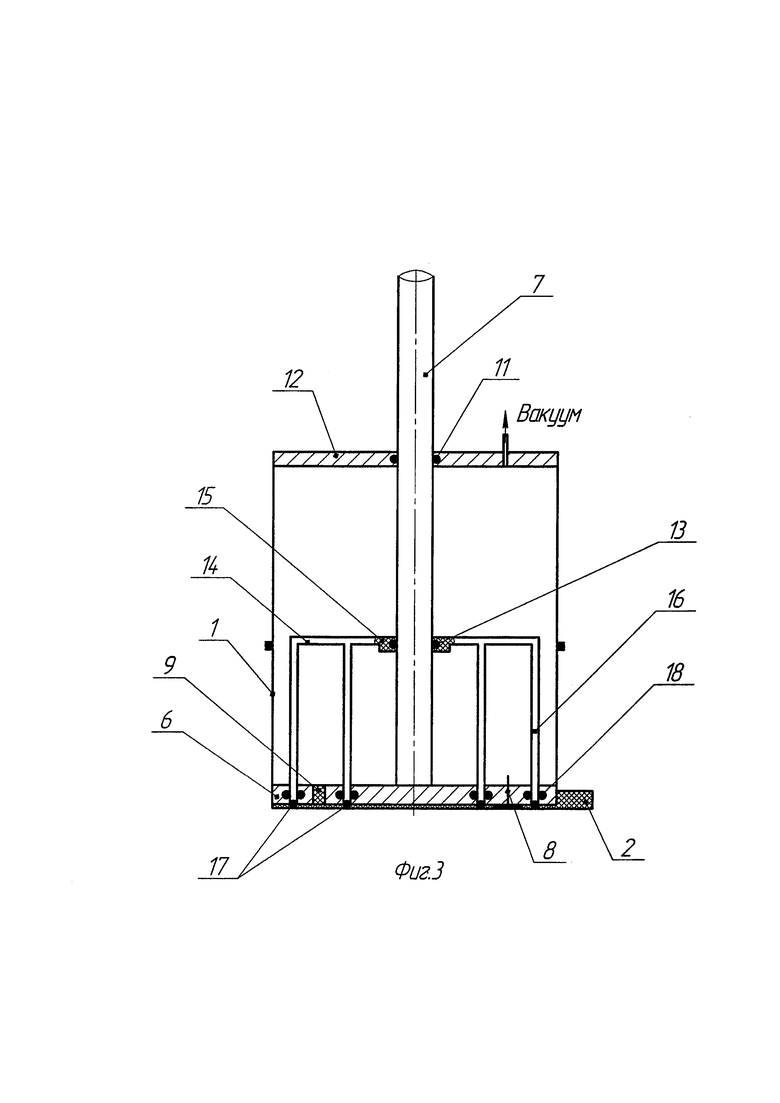

На фиг. 3 представлена конструктивная схема комплекса при отсутствии гибких связей с поршнем в нижнем положении в конце формования ВС.

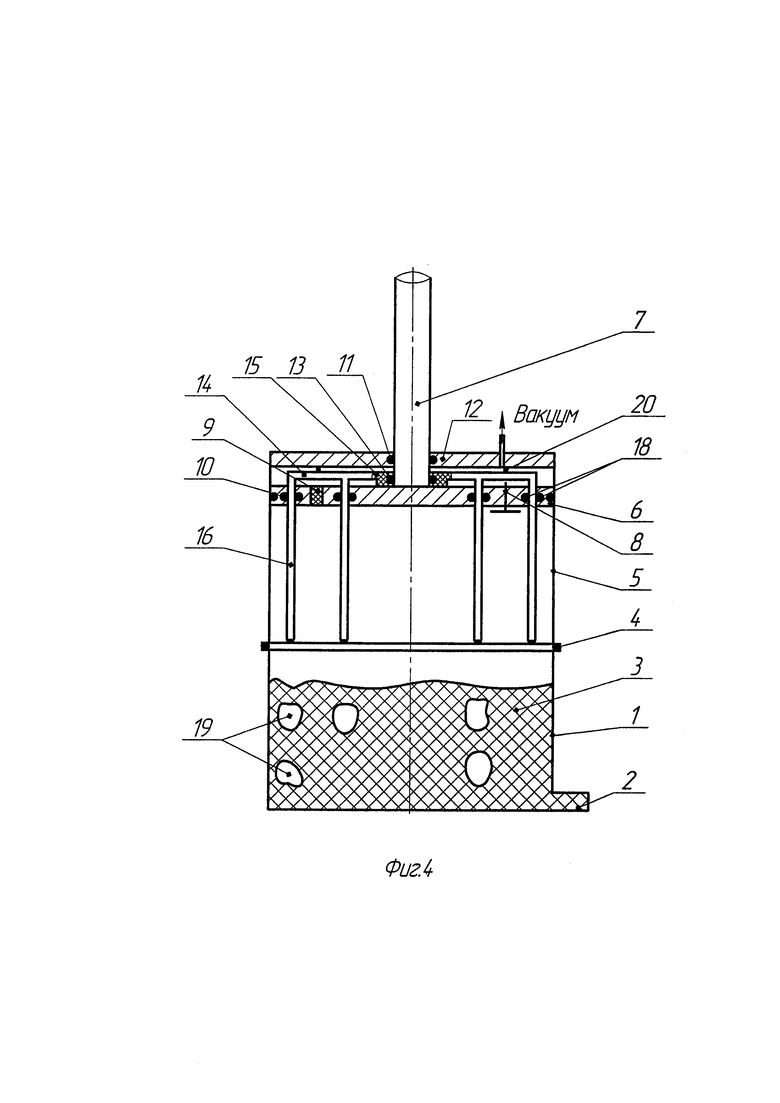

На фиг. 4 представлена конструктивная схема комплекса при наличии гибких связей в исходном верхнем положении пластины со стержнями до начала формования ВС.

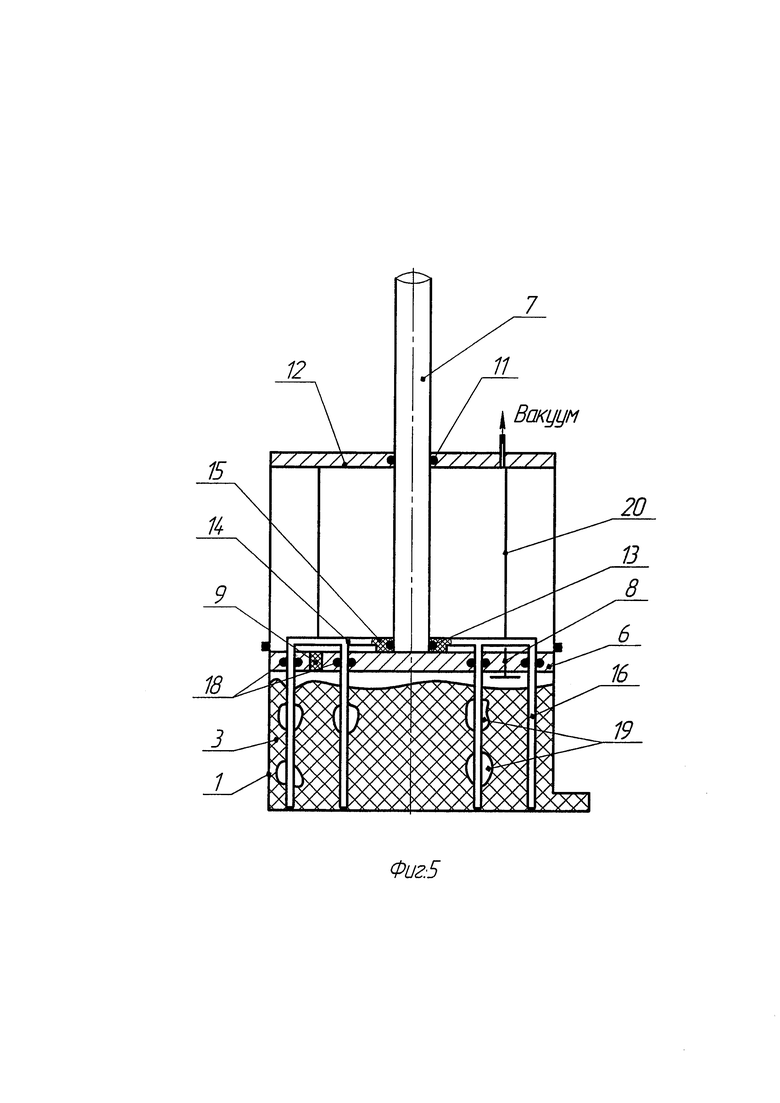

На фиг. 5 представлена конструктивная схема комплекса при наличии гибких связей в нижнем положении пластины со стержнями до начала формования ВС.

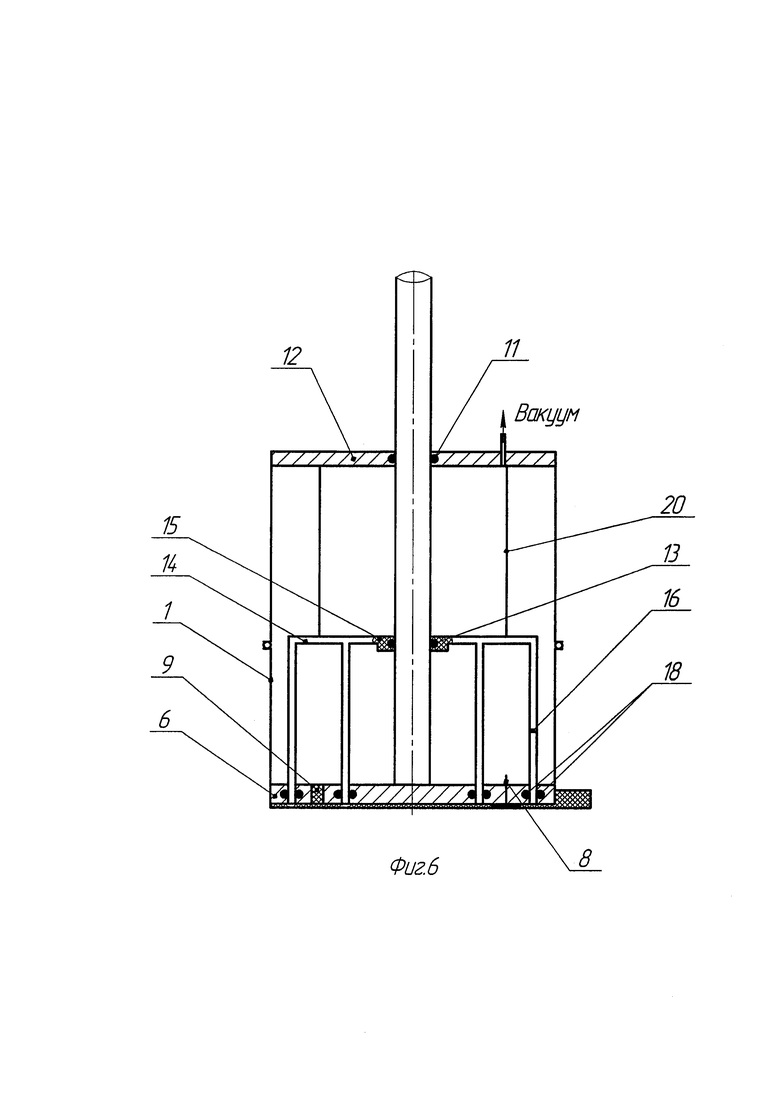

На фиг. 6 представлена конструктивная схема комплекса при наличии гибких связей с поршнем в нижнем положении в конце формования ВС.

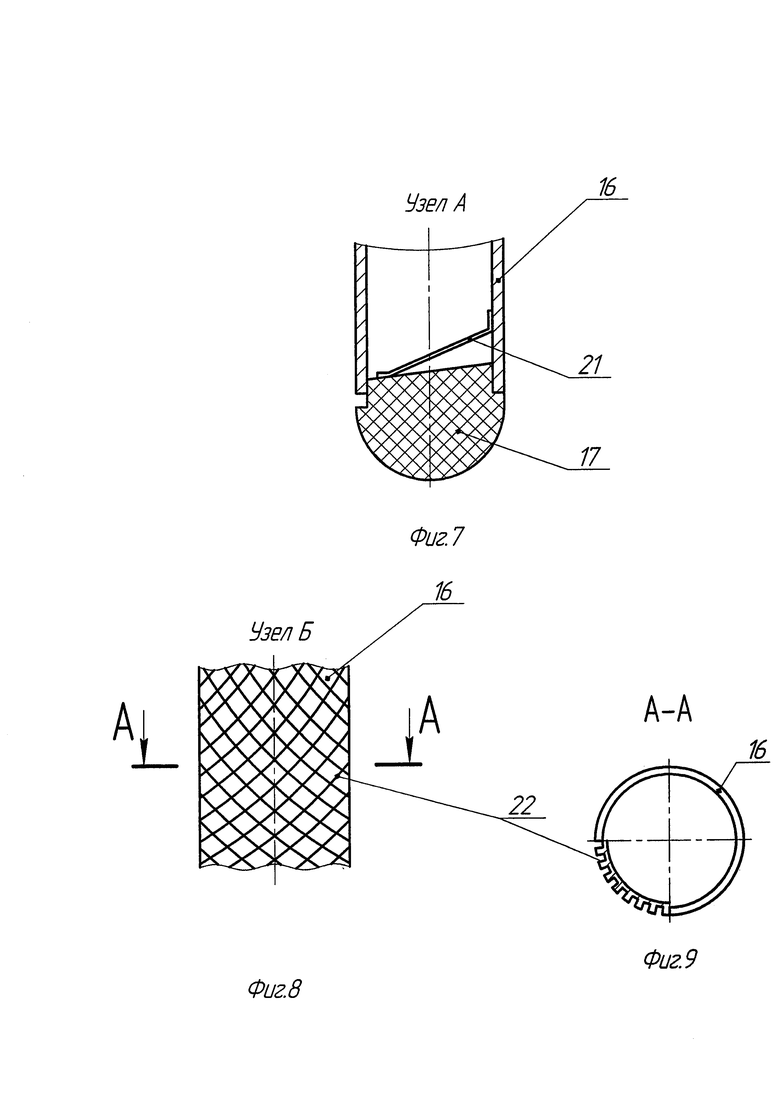

На фиг. 7 представлен узел А на фиг. 1, на котором показана схема подпружиненного клапана.

На фиг. 8 представлен узел Б на фиг. 1, на котором показан фрагмент стержня, боковая поверхность которого оснащена спиралевидными канавками.

На фиг. 9 представлено сечение А-А на фиг. 8 с показом части увеличенного профиля спиралевидных канавок.

Комплекс для формования изделия из взрывчатого состава (фиг. 1) содержит сменную чашу 1, сливной клапан 2 сменной чаши 1, взрывчатый состав 3. Сменная чаша 1 герметично с помощью герметизирующей прокладки 4 (например, пластина вакуумная 51-2062 по ТУ 38105116-81) подсоединена к корпусу 5 гидравлической системы вытеснения, которая включает поршень 6, скрепленный со штоком 7 (в частности, может быть выполнен с возможностью поворота вокруг своей оси), систему вакуумирования подпоршневого пространства через надпоршневой объем посредством клапанов 8 и фильтров 9, расположенных в поршне 6, обеспечивающих выход воздуха из-под поршня.

Поршень 6 имеет по наружной цилиндрической поверхности уплотнения 10 и уплотнения 11 по штоку 7. Между контактными поверхностями штока 7 и крышкой 12 корпуса 5 системы вытеснения размещены уплотнения 13 (например, из маслобензостойкой резины МБС по ГОСТ 9833-73).

Между крышкой 12 корпуса 5 системы вытеснения и поршнем 6 размещена пластина 14, выполненная с возможностью перемещения вдоль штока 7 с помощью разъемного соединения 15, которое выполнено в виде резиновых колец (например, из маслобензостойкой резины по ГОСТ 9833-73), размещенных в канавках пластины 14, плотно охватывающих шток 7. Фиксированное положение пластины 14 на штоке 7 при перемещении поршня 6 вниз, в состояние, показанное на фиг. 2, может быть обеспечено, например, за счет увеличенного диаметра штока 7 в зоне контакта с уплотнениями 13.

Пластина 14 оснащена со стороны чаши 1 стержнями 16 (например, из искробезопасного металла (например, сталь марки 12Х18Н10Т по ГОСТ 5632-2014), покрытого антиадгезионным составом (например, СКТ по ТУ 38.10.3694-89), или из фторопласта по ГОСТ 1007-80)), на свободном торце каждого из которых закреплен наконечник 17 в искробезопасном исполнении (например, из резины РЭП по ТУ 38 105190).

Поршень 6 снабжен отверстиями (условно не показаны), расположенными ответно стержням 16, и выполненными с обеспечением возможности герметичного перемещения поршня 6 вдоль стержней 16 посредством уплотнений 18.

Стержни 16 располагают в соответствии с наиболее вероятным расположением воздушных включений 19, в частности над местом извлечения мешалок из взрывчатого состава 3 после окончания процесса смешения.

Вместо клапанов 8 и фильтров 9 многоразового использования могут быть применены войлочные фильтры, заменяемые после каждого формования.

Альтернативой снабжению стержней 16 искробезопасными наконечниками может быть создание искробезопасного зазора между стержнями 16 и дном чаши 1 путем соединения пластины 14 с крышкой 12 корпуса 5 системы вытеснения гибкими связями 20 (например, в виде металлического каната по ГОСТ 2688-80) расчетной длины, расположенными равномерно по окружности (фиг. 4 - фиг. 6).

Стержни 16 могут быть выполнены полыми (фиг. 7), снабжены подпружиненными клапанами 21 (например, из стали марки 65Г по ГОСТ 14959-2016), а боковая поверхность стержней 16 оснащена спиралевидными канавками 22 (фиг. 8, фиг. 9).

Заявляемый комплекс работает следующим образом.

На фазе приготовления в сменной чаше 1 с помощью вертикального планетарного смесителя изготавливают взрывчатый состав 3. Сменную чашу 1 с готовым ВС 3 помещают на тележку и транспортируют на фазу формования.

На фазе формования чашу 1 через прокладку 4 герметично присоединяют к корпусу 5 системы вытеснения. Вакуумируют надпоршневой объем в корпусе 5 и подпоршневое пространство через клапаны 8 и фильтры 9. Затем в течение заданного (определенного экспериментально) времени, перемещают поршень 6 вниз до соприкосновения с поверхностью ВС 3. Скорость перемещения поршня 6 определяют экспериментально.

При этом стержни 16 проходят через ВС 3 до упора в днище чаши 1 искробезопасными наконечниками 17 или останавливаются гибкими связями 20 на заданном длиной этих связей расстоянии от днища чаши 1, вскрывая в процессе движения имеющиеся в глубине ВС 3 воздушные включения 19, которые сообщаются посредством спиралевидных канавок 22, клапанов 8 и фильтров 9 с отвакуумированным объемом корпуса 5 системы вытеснения и удаляются из ВС 3. Делают выдержку для более полного удаления воздушных включений 19.

Погружение стержней 16 можно повторить несколько раз. Количество погружений стержней 16 в ВС 3 зависит от его вязкости и определяется экспериментально. При каждом подъеме стержней 16 с поршнем 6 комплекс переходит из состояния, изображенного на фиг. 2 в состояние, изображенное на фиг. 1, или из состояния, изображенного на фиг. 5 в состояние, изображенное на фиг. 4. В процессе извлечения стержней 16 из ВС 3 происходит обновление поверхности ВС 3 под вакуумом, что способствует удалению воздушных включений 19 из глубины ВС 3.

При необходимости, поворотом штока 7 в верхнем положении поршня 6 (фиг. 1) и пластины 14 можно изменить место проникновения стержней 16 в ВС 3 и повторить его перфорирование под вакуумом. Такая операция значительно повышает вероятность удаления воздушных включений 19 из ВС 3.

После удаления воздушных включений 19 из ВС 3, подают давление в гидравлическую систему перемещения поршня 6, открывают сливной клапан 2 сменной чаши 1. Поршень 6 выходит из соединения 15 с пластиной 14 и, начиная процесс формования, перемещается по стержням 16, вытесняя ВС 3 через сливной клапан 2 за пределы чаши 1.

Предлагаемое техническое решение является актуальным, применимо для широкого диапазона вязкости и чувствительности ВС, позволяет удовлетворить давно существующую потребность в решении поставленной задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделия из взрывчатого состава | 2020 |

|

RU2740588C1 |

| Устройство для смешения компонентов взрывчатого состава и формования изделий из него | 2019 |

|

RU2716123C1 |

| Устройство для смешения компонентов взрывчатого состава и формования изделий из него | 2019 |

|

RU2716124C1 |

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ И ФОРМОВАНИЯ | 2000 |

|

RU2176229C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2005 |

|

RU2287509C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2008 |

|

RU2372315C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КАНАЛИЗАЦИОННЫХ ЗАГРЯЗНЕНИЙ | 1997 |

|

RU2136820C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2002 |

|

RU2222517C1 |

| ПРОКАЛЫВАЮЩИЙ ПЕРФОРАТОР | 1997 |

|

RU2129655C1 |

| Виброплощадка | 1983 |

|

SU1108260A1 |

Изобретение относится к ракетной технике, а именно к комплексу для формования изделия из взрывчатого состава (ВС). Комплекс содержит сменную чашу с взрывчатым составом, герметично подсоединенную к корпусу системы вытеснения, включающей поршень, скрепленный со штоком, и систему вакуумирования подпоршневого пространства через надпоршневой объем посредством клапанов и фильтров, расположенных в поршне. Между крышкой корпуса системы вытеснения и поршнем размещена пластина, выполненная с возможностью перемещения вдоль штока, оснащенная со стороны чаши стержнями. Поршень снабжен отверстиями, расположенными ответно стержням, выполненными с обеспечением возможности герметичного перемещения поршня вдоль стержней. На свободном торце каждого из стержней закреплен наконечник в искробезопасном исполнении или пластина соединена с крышкой корпуса системы вытеснения, расположенными равномерно по окружности гибкими связями расчетной длины, обеспечивающей образование искробезопасного зазора между стержнями и днищем чаши. Комплекс обеспечивает повышение качества изделий по монолитности за счет ликвидации воздушных включений в глубоких слоях взрывчатого состава, оставшихся после смешения компонентов и извлечения мешалок, исключающей необходимость использования дополнительных механических устройств между сливным клапаном чаши и изделием для удаления воздуха из взрывчатого состава. 2 з.п. ф-лы, 9 ил.

1. Комплекс для формования изделия из взрывчатого состава, содержащий сменную чашу с взрывчатым составом, герметично подсоединенную к корпусу системы вытеснения, включающей поршень, скрепленный со штоком, и систему вакуумирования подпоршневого пространства через надпоршневой объем посредством клапанов и фильтров, расположенных в поршне, отличающийся тем, что между крышкой корпуса системы вытеснения и поршнем размещена пластина, выполненная с возможностью перемещения вдоль штока, оснащенная со стороны чаши стержнями, поршень снабжен отверстиями, расположенными ответно стержням и выполненными с обеспечением возможности герметичного перемещения поршня вдоль стержней, при этом на свободном торце каждого из стержней закреплен наконечник в искробезопасном исполнении или пластина соединена с крышкой корпуса системы вытеснения, расположенными равномерно по окружности гибкими связями расчетной длины, обеспечивающей образование искробезопасного зазора между стержнями и днищем чаши.

2. Комплекс по п. 1, отличающийся тем, что шток поршня выполнен с возможностью поворота вокруг своей оси.

3. Комплекс по п. 1, отличающийся тем, что стержни выполнены полыми, снабжены подпружиненными клапанами, а боковая поверхность стержней оснащена спиралевидными канавками.

| Способ изготовления изделия из взрывчатого состава | 2020 |

|

RU2740588C1 |

| Телескопическое соединение | 1987 |

|

SU1530751A1 |

| УСТРОЙСТВО ДЛЯ НАПОЛНЕНИЯ ГРУППЫ ИЗДЕЛИЙ ЗАЛИВКОЙ РАСПЛАВОМ ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2005 |

|

RU2294912C1 |

| US 3562364 A1, 09.02.1971. | |||

Авторы

Даты

2022-08-24—Публикация

2021-12-21—Подача