Область техники, к которой относится изобретение

Настоящее изобретение относится к текстурированной электротехнической листовой стали, железному сердечнику трансформатора, трансформатору и способу уменьшения шума трансформатора, а, в частности, к текстурированной электротехнической листовой стали, превосходной применительно к малошумному функционированию.

Уровень техники

Вообще в случае текстурированной электротехнической листовой стали на поверхности листовой стали формируют пленку для придания изолирующей способности, обрабатываемости, противокоррозионной способности и тому подобного. Такая пленка обычно образована из пленки основы на основе форстерита, которую формируют при проведении заключительного чистового отжига, и пленки покровного покрытия на основе фосфата, которую формируют на пленке основы.

Поскольку вышеупомянутые пленки формируются при высокой температуре и характеризуются низкими коэффициентами теплового расширения, пленки придают листовой стали натяжение вследствие различий коэффициентов теплового расширения между листовой сталью и пленками при уменьшении температуры до комнатной температуры. В результате имеет место уменьшение потерь в сердечнике и магнитострикции. В частности, поскольку в случае уменьшения магнитострикции будет иметь место уменьшение амплитуды магнитострикции железного сердечника, будет возможным и уменьшение шума трансформатора. В настоящее время, вследствие наличия растущей потребности в малошумных трансформаторах имеет место и потребность в придании листовым сталям по возможности наиболее высокого натяжения.

В ответ на потребность в придании высокого натяжения на сегодняшний день были предложены различные типы пленок. Например, в источнике патентной литературы 1 предлагается пленка, образованная в основном из фосфата магния, коллоидального диоксида кремния и хромового ангидрида, а в источнике патентной литературы 2 предлагается пленка, образованная в основном из фосфата алюминия, коллоидального диоксида кремния и хромового ангидрида.

Однако, поскольку, как это может быть сказано, напряжение растяжения, обусловленное покрытием из стекла на основе фосфата, соответствующим источнику патентной литературы 1 или источнику патентной литературы 2, является недостаточным, имеет место потребность в дополнительном улучшении.

В ответ на такую проблему в источнике патентной литературы 3 раскрывается текстурированная электротехническая листовая сталь, при использовании которой потери в сердечнике уменьшаются в результате формирования пленки покрытия, для получения высокого напряжения растяжения характеризующейся химическим составом, содержащим Р, Si, Cr, O и, по меньшей мере, одного представителя, выбираемого из группы, состоящей из Mg, Al, Ni, Co, Mn, Zn, Fe, Ca и Ва, и наличием фазы кристалла фосфата в количестве, составляющем 5% (масс.) или более.

В дополнение к этому, в источнике патентной литературы 4 раскрывается способ формирования бесхромовой придающей высокое натяжение изолирующей пленки на поверхности в результате использования фосфата металла и коллоидального диоксида кремния в качестве основных составных частей и в результате контролируемого выдерживания степени кристалличности фосфата металла, составляющей 60% или менее, а в источнике патентной литературы 5 раскрывается способ формирования бесхромовой придающей высокое натяжение изолирующей пленки в результате использования фосфата и коллоидального диоксида кремния в качестве основных составных частей и в результате равномерного диспергирования кристаллического фосфата магния по всему объему пленки.

Разумеется, кристаллизующаяся часть стеклообразной пленки фосфата вносит свой вклад в улучшение адгезионной стойкости и увеличение натяжения, придаваемого листовой стали. Однако, как это было установлено, в случае фактического изготовления трансформатора при использовании листовой стали, изготовленной, используя методику, соответствующую источнику патентной литературы 3, источнику патентной литературы 4 или источнику патентной литературы 5, трансформатор будет создавать большой шум, что представляет собой проблему.

Перечень цитирования

Источники патентной литературы:

ИПЛ 1: Публикация японской нерассмотренной патентной заявки № 50-79442

ИПЛ 2: Публикация японской нерассмотренной патентной заявки № 48-39338

ИПЛ 3: Внутренняя повторная публикация международной публикации согласно договора РСТ № 2013-099455

ИПЛ 4: Публикация японской нерассмотренной патентной заявки № 2007-217758

ИПЛ 5: Внутренняя повторная публикация международной публикации согласно договора РСТ № 2007-136115

Раскрытие сущности изобретения

Техническая проблема

Одна цель настоящего изобретения заключается в разрешении описанных выше проблем для предложения текстурированной электротехнической листовой стали, при использовании которой является возможным достижение малошумного функционирования при формировании из листовой стали железного сердечника трансформатора и использовании его в эксплуатации на практике, для предложения железного сердечника трансформатора и трансформатора, которые изготавливают при использовании текстурированной электротехнической листовой стали, и для предложения способа уменьшения шума трансформатора.

Разрешение проблемы

Исходя из результатов скрупулезных исследований, проведенных изобретателями настоящего изобретения, были получены следующие далее открытия.

Как это было установлено в результате формирования различных пленок покрытий на идентичных текстурированных электротехнических листовых сталях и в результате проведения скрупулезных исследований в отношении различия между листовой сталью, использующейся для трансформатора, производящего мало шума, то есть, малошумной листовой сталью, и листовой сталью, использующейся для трансформатора, производящего много шума, в случае листовой стали, использующейся для трансформатора, производящего много шума, будет иметь место значительное уменьшение натяжения, придаваемого листовой стали при использовании пленки при температуре в диапазоне приблизительно от 100°С до 200°С, при которой трансформатор эксплуатируют на практике.

Исходя из данного результата причина производства шума, как это считается, обуславливается наличием значительного уменьшения натяжения, придаваемого листовой стали при температуре в диапазоне приблизительно от 100°С до 200°С. Кроме того, как это было установлено, с точки зрения малого шума вместо натяжения, придаваемого листовой стали при комнатной температуре, которое было определено и использовано для оценки на сегодняшний день, важным является натяжение, придаваемое листовой стали при температуре в диапазоне приблизительно от 100°С до 200°С, при которой трансформатор эксплуатируют на практике. Как это также было установлено исходя из результатов дополнительных исследований, имеет место увеличение натяжения, придаваемого листовой стали в результате содержания фазы кристалла в изолирующей пленке для использования кристаллизации.

Настоящее изобретение было совершено на основании описанных выше открытий, и сущность предмета настоящего изобретения представляет собой нижеследующее.

[1] Текстурированная электротехническая листовая сталь, включающая изолирующую пленку, у которой изолирующая пленка характеризуется химическим составом, содержащим Si, P, O и, по меньшей мере, одного представителя, выбираемого из Mg, Ca, Ba, Sr, Zn, Al, Mn и Со, и степенью кристалличности, составляющей 20% или более, и минимальное натяжение, придаваемое листовой стали при использовании изолирующей пленки при температуре в диапазоне от 100°С до 200°С, составляет 10 МПа или более.

[2] Текстурированная электротехническая листовая сталь, соответствующая представленной выше позиции [1], у которой изолирующая пленка характеризуется коэффициентом статического трения в диапазоне от 0,21 или более до 0,50 или менее.

[3] Текстурированная электротехническая листовая сталь, соответствующая представленным выше позициям [1] или [2], у которой изолирующая пленка характеризуется химическим составом, не содержащим Cr.

[4] Текстурированная электротехническая листовая сталь, соответствующая любой одной из представленных выше позиций от [1] до [3], у которой изолирующая пленка характеризуется средней толщиной пленки, составляющей 4,5 мкм или менее.

[5] Железный сердечник трансформатора, при этом железный сердечник включает текстурированную электротехническую листовую сталь, соответствующую любой одной из представленных выше позиций от [1] до [4].

[6] Трансформатор, включающий железный сердечник, соответствующий представленной выше позиции [5].

[7] Способ уменьшения шума трансформатора, при этом способ включает использование текстурированной электротехнической листовой стали, соответствующей любой одной из представленных выше позиций от [1] до [4], для железного сердечника трансформатора.

Выгодные эффекты от изобретения

В соответствии с настоящим изобретением является возможным получение текстурированной электротехнической листовой стали, превосходной применительно к малошумному функционированию. Поскольку возможным является уменьшение шума трансформатора, листовая сталь является подходящей для использования в качестве материала для малошумного трансформатора. Железный сердечник трансформатора и трансформатор, которые изготавливают при использовании текстурированной электротехнической листовой стали, соответствующей настоящему изобретению, являются превосходными применительно к малошумному функционированию.

Осуществление изобретения

Ниже в настоящем документе настоящее изобретение будет описываться подробно. В настоящем документе в случае выражения уровня содержания составной части химического состава в единицах измерения в виде% символ «%» будет обозначать «% (масс.)», если только не будет отмечено другого.

Изолирующая пленка, сформированная на поверхности текстурированной электротехнической листовой стали, соответствующей настоящему изобретению, характеризуется химическим составом, содержащим Si, P, O и, по меньшей мере, одного представителя, выбираемого из Mg, Ca, Ba, Sr, Zn, Al, Mn и Со, и степенью кристалличности, составляющей 20% или более, и минимальное натяжение, придаваемое листовой стали при использовании изолирующей пленки при температуре в диапазоне от 100°С до 200°С, составляет 10 МПа или более.

В настоящем изобретении термин «изолирующая пленка» в настоящем документе относится к придающей натяжение изолирующей пленке на основе фосфата (пленке покровного покрытия).

Причина того, почему трансформатор производит шум, как это считается, в основном обуславливается магнитострикцией железного сердечника. Магнитострикция представляет собой явление, при котором при намагничивании железа происходят расширение и сжатие, и, как это известно, при приложении к железу напряжения сжатия имеет место увеличение степени магнитострикции. Железный сердечник трансформатора формируют в результате расположения листовых сталей одна поверх другой, и в случае крупного трансформатора будут использовать листовые стали в несколько десятков тонн. Поэтому к листовым сталям прикладывается напряжение сжатия вследствие действия их веса. Поэтому в результате предварительного придания листовым сталям натяжения является возможным компенсирование эффекта напряжения сжатия. Поэтому в результате придания по возможности наиболее высокого натяжения листовой стали является возможным предотвращение увеличения степени магнитострикции, что в результате приводит к уменьшению шума трансформатора.

По описанным выше причинам в настоящем изобретении в том, что касается натяжения, придаваемого листовой стали, минимальное натяжение, придаваемое листовой стали при использовании изолирующей пленки при температуре в диапазоне от 100°С до 200°С, устанавливают равным 10 МПа или более. В результате оценки минимального натяжения, придаваемого листовой стали при использовании изолирующей пленки при температуре в диапазоне от 100°С до 200°С, при которой трансформатор предположительно эксплуатируют на практике, является возможным улучшение малошумного функционирования. С точки зрения улучшения малошумного функционирования оценка при температуре, составляющей менее, чем 100°С или более, чем 200°С, является ненадлежащей, поскольку такая температура сильно отличается от температуры эксплуатации на практике. В дополнение к этому, минимальное натяжение, придаваемое листовой стали, устанавливают равным 10 МПа или более. В случае придаваемого при использовании изолирующей пленки натяжения, составляющего менее, чем 10 МПа, вследствие недостаточности эффекта улучшения характеристик напряжения сжатия при магнитострикции будет иметь место увеличение шума. Предпочтительным является, чтобы натяжение составляло бы 12 МПа или более. Несмотря на отсутствие каких-либо конкретных ограничений, накладываемых на верхнее предельное значение натяжения, с экономической точки зрения предпочтительным является, чтобы натяжение составляло бы 30 МПа или менее, поскольку в случае увеличения натяжения, большего, чем это необходимо, будет иметь место увеличение издержек.

В настоящем документе минимальное натяжение, придаваемое листовой стали при использовании изолирующей пленки при температуре в диапазоне от 100°С до 200°С, определяют при использовании следующего далее метода.

Натяжение, придаваемое листовой стали, определяют в виде натяжения в направлении прокатки и рассчитывают при использовании представленного ниже уравнения (1) исходя из величины коробления листовой стали после удаления изолирующей пленки на одной стороне листовой стали при использовании, например, щелочи или кислоты.

натяжение, придаваемое листовой стали, [МПа] = модуль Юнга листовой стали [ГПа] × толщина [мм] × величина коробления [мм]/(длина для определения коробления [мм])2 × 103 ⋅⋅⋅ (1)

В настоящем документе модуль Юнга листовой стали устанавливают равным 132 ГПа.

Натяжение, придаваемое листовой стали, которое рассчитывают исходя из минимальной величины коробления при нагревании образца для определения от температуры 100°С до температуры 200°С при скорости нагревания 20°С/час, определяют как минимальное натяжение, придаваемое листовой стали при использовании изолирующей пленки при температуре в диапазоне от 100°С до 200°С.

В настоящем изобретении выражение «минимальное натяжение, придаваемое листовой стали при использовании изолирующей пленки при температуре в диапазоне от 100°С до 200°С, составляет 10 МПа или более» означает то, что натяжение, придаваемое листовой стали при использовании изолирующей пленки при температуре в диапазоне от 100°С до 200°С, составляет 10 МПа или более.

Изолирующая пленка, для которой предназначается настоящее изобретение, характеризуется химическим составом, содержащим Si, P, O и, по меньшей мере, одного представителя, выбираемого из Mg, Ca, Ba, Sr, Zn, Al, Mn и Со. В дополнение к этому, несмотря на возможность содержания Cr в изолирующей пленке, соответствующей настоящему изобретению, с точки зрения с точки зрения нагрузки на окружающую среду предпочтительным является чтобы, Cr бы не содержался.

Р формирует структуру сетки Р-О-Р в форме фосфата, и без него невозможно обойтись при достижении удовлетворительной адгезионной способности между материалом основы (металлом основы или пленкой основы, такой как пленка из форстерита или керамическая пленка), на котором формируют изолирующую пленку, и изолирующей пленкой.

Si формирует структуру сетки Si-О-Si в форме силиката и вносит свой вклад в улучшение стойкости к влагопоглощению, жаростойкости изолирующей пленки и способности придавать натяжение вследствие своего низкого коэффициента теплового расширения.

Для стабильного сохранения структуры сетки Р-О-Р и структуры сетки Si-О-Si необходимо, чтобы содержался бы, по меньшей мере, один металлический элемент, выбираемый из числа Mg, Ca, Ba, Sr, Zn, Al, Mn и Со.

В дополнение к этому, изолирующая пленка, соответствующая настоящему изобретению, может содержать металлические элементы, отличные от элементов, описанных выше. Примеры таких металлических элементов включают Li, Zr, Na, K, Hf, Ti и W.

В настоящем документе определение того, содержатся или нет описанные выше элементы в изолирующей пленке, является возможным в результате осуществления, например, рентгеновской флуоресцентной спектрометрии или метода ОЭС-ТЛ (оптическая эмиссионная спектрометрия с тлеющим разрядом).

Формирование изолирующей пленки, соответствующей настоящему изобретению, которая характеризуется химическим составом и структурами, описанными выше, является возможным в результате нанесения рабочего раствора, который получают в результате смешивания, например, по меньшей мере, одного представителя, выбираемого из фосфатов Mg, Ca, Ba, Sr, Zn, Al, Mn и Со, коллоидального диоксида кремния и необязательных добавок, например, на поверхность текстурированной электротехнической листовой стали и в результате проведения после этого обработки для спекания. Для улучшения совместимости и диспергируемости в рабочем растворе на поверхности диоксида кремния в коллоидальном диоксиде кремния может быть проведена обработка поверхности, использующая, например, Al, и в коллоидальный раствор надлежащим образом может быть добавлен диспергатор, такой как алюминат. В дополнение к этому, в том, что касается типа фосфата, то легко доступными и предпочтительно использующимися являются первичные фосфаты (бифосфаты).

Несмотря на отсутствие какого-либо конкретного ограничения, накладываемого на необязательные добавки, описанные выше, примеры добавок включают Li2O, NaOH, K2SO4, TiOSO4⋅nH2O, ZrO2, HfO2 и Na2WO4, а предпочтительно используют Li2O и ZrO2.

В дополнение к этому, в том, что касается соотношения между уровнями содержания фосфата и коллоидального диоксида кремния в рабочем растворе, то предпочтительным является, чтобы уровень содержания коллоидального диоксида кремния применительно к уровню содержания твердого вещества находился бы в диапазоне от 50 массовых частей до 150 массовых частей или более предпочтительно от 50 массовых частей до 120 массовых частей по отношению к уровню содержания фосфата 100 массовых частей. В дополнение к этому, в случае использования необязательных добавок предпочтительным является, чтобы уровни содержания таких добавок применительно к уровню содержания твердого вещества находились бы в диапазоне от 1,0 массовой части до 15 массовых частей или более предпочтительно от 2,0 массовой части до 10 массовых частей по отношению к уровню содержания фосфата 100 массовых частей.

Степень кристалличности изолирующей пленки составляет 20% или более.

В общем случае текстурированную электротехническую листовую сталь покрывают стеклообразной изолирующей пленкой, образованной в основном из фосфата. Такую изолирующую пленку формируют при высокой температуре в диапазоне от 800°С до 1000°С. В результате контролируемого выдерживания коэффициента теплового расширения изолирующей пленки, более низкого, чем соответствующая характеристика листовой стали, является возможным придание листовой стали напряжения растяжения после формирования изолирующей пленки в результате проведения обработки для спекания. Хотя изолирующая пленка обычно является стеклообразной, то есть, стекловидной, является возможным достижение более низкого коэффициента теплового расширения в результате диспергирования в стекле фазы кристалла, характеризующейся низким коэффициентом теплового расширения.

С описанной выше точки зрения для улучшения натяжения, придаваемого листовой стали, в настоящем изобретении фаза кристалла содержится в изолирующей пленке в количестве, составляющем 20% или более, применительно к степени кристалличности. Для достаточного уменьшения коэффициента теплового расширения изолирующей пленки необходимо, чтобы степень кристалличности составляла бы 20% или более. Верхнее предельное значение степени кристалличности может составлять 100%, то есть, пленка может быть образована только лишь из фазы кристалла. Однако, с точки зрения, например, коррозионной стойкости предпочтительным является, чтобы верхнее предельное значение составляло бы 80% или менее или более предпочтительно 60% или менее.

В настоящем документе термин «степень кристалличности» относится к уровню содержания фазы кристалла в изолирующей пленке, и определение степени кристалличности является возможным, например, при использовании метода, в котором осуществляют рентгеновскую дифрактометрию, или при использовании метода, в котором используют различие скоростей травления между фазой стекла и фазой кристалла таким образом, чтобы изолирующая пленка была бы слегка подвергнута травлению при использовании, например, кислоты, щелочи или теплой воды, для определения соотношения площадей поверхности между фазой стекла и фазой кристалла в результате наблюдения неровности поверхности. С точки зрения легкого проведения определения предпочтительным является, чтобы использовался бы последний метод.

Достижение желательной степени кристалличности является возможным в результате контролируемого выдерживания скорости нагревания до температуры спекания, температуры спекания, времени спекания и тому подобного при проведении обработки для спекания.

Наиболее легким способом формирования выделений фазы кристалла, характеризующейся низким коэффициентом теплового расширения, в стеклообразной изолирующей пленке, образованной в основном из фосфата, является способ, раскрытый в источнике патентной литературы 3 или источнике патентной литературы 4, в котором, например, проводят термическую обработку для кристаллизации. В таком способе в основном формируются выделения кристаллов пирофосфата (таких как Mg2P2O7 и Ni2P2O7). Коэффициенты теплового расширения таких пирофосфатов являются очень низкими. Например, средний коэффициент теплового расширения Mg2P2O7 составляет 43 × 10– 7 (°С– 1) в температурном диапазоне от 25°С до 1000°С. Поэтому такие пирофосфаты вносят значительный вклад в уменьшение коэффициента теплового расширения изолирующей пленки. Однако, поскольку Mg2P2O7 сжимается при температуре в диапазоне от комнатной температуры до температуры, составляющей приблизительно 70°С, вследствие наличия структурного фазового перехода, средний коэффициент теплового расширения Mg2P2O7 является высоким, то есть, 70 × 10–7 (°С–1), в температурном диапазоне от 100°С до 1000°С. Вследствие воздействия такого сжатия имеет место значительное уменьшение натяжения, придаваемого листовой стали при приблизительно 100°С.

Железный сердечник трансформатора погружают в изоляционное масло, во время эксплуатации вследствие потерь энергии, обусловленных, например, потерями в сердечнике или потерями в обмотке, имеет место увеличение температуры изоляционного масла до температуры, составляющей приблизительно 150°С. Поэтому характеристики напряжения сжатия при магнитострикции при температуре в диапазоне от 100°С до 200°С представляют собой то, что оказывает воздействие на шум при эксплуатации на практике. Несмотря на наличие легкого уменьшения натяжения вследствие увеличения температуры от комнатной температуры даже в случае изолирующей пленки предшествующего уровня техники, образованной только из фазы стекла, степень уменьшения оценивают при использовании формулы (температура спекания – температура железного сердечника)/(температура спекания – комнатная температура), и в случае предположительного равенства температуры спекания 800°С степень уменьшения составит приблизительно 16% согласно определению при использовании выражения (800 – 150)/(800 – 25) = 0,84.

Описанное выше явление является общим для пирофосфатов. Однако, температура, при которой имеет место структурный фазовый переход, зависит от типа пирофосфата. Поэтому предпочтительным является, чтобы имело бы место формирование выделений пирофосфата (такого как Zr2P2O7, (MgCo)2P2O7 или Co2P2O7), температура структурного фазового перехода которого составляет 200°С или более.

В дополнение к этому, более предпочтительным является, чтобы имело бы место формирование выделений фазы кристалла, характеризующейся низким коэффициентом теплового расширения, которая отличается от пирофосфата, в целях предотвращения возникновения структурного фазового перехода как такового. Примеры такой фазы кристалла включают кордиерит, β-сподумен, кварц, циркон, фазу кристалла на основе фосфата циркония и фазу кристалла на основе фосфата вольфрама.

Предпочтительным является, чтобы коэффициент статического трения изолирующей пленки находился бы в диапазоне от 0,21 или более до 0,50 или менее или более предпочтительно от 0,25 или более до 0,50 или менее. Железный сердечник трансформатора изготавливают в результате расположения текстурированных электротехнических листовых сталей одна поверх другой. Чем большим будет коэффициент статического трения между листовыми сталями, тем более вероятным будет деформирование слоистого тела как единого целого. В соответствии с этим, имеет место увеличение жесткости железного сердечника, что в результате приводит к дополнительному уменьшению шума. Поэтому предпочтительным является, чтобы коэффициент статического трения составлял бы 0,21 или более или более предпочтительно 0,25 или более. С другой стороны, поскольку необходимо компоновать профиль железного сердечника в результате скользящего перемещения листовых сталей при работе по сборке железного сердечника, будет иметь место ухудшение эффективности сборки в случае листовых сталей, которые являются менее подверженными скольжению. Поэтому предпочтительным является, чтобы коэффициент статического трения составлял бы 0,50 или менее.

Примеры способа контролируемого выдерживания коэффициента статического трения включают способ, в котором площадь поверхности контакта между листовыми сталями увеличивают вследствие уменьшения шероховатости поверхности листовой стали в результате увеличения температуры спекания или времени спекания для промотирования сглаживания поверхности стеклообразной пленки, и коэффициент статического трения увеличивается.

Определение коэффициента статического трения является возможным при использовании метода, описанного в приведенном ниже разделе «ПРИМЕРЫ».

С точки зрения нагрузки на окружающую среду предпочтительным является, чтобы Cr не содержался бы в изолирующей пленке. В настоящем изобретении достижения эффектов настоящего изобретения добиваются без содержания Cr: не возникают проблема, связанная с недостаточным придаваемым натяжением, проблема, связанная с ухудшением стойкости к влагопоглощению, проблема, связанная с плавлением при проведении отжига для снятия напряжений, и тому подобное.

Предпочтительным является, чтобы средняя толщина изолирующей пленки составляла бы 4,5 мкм или менее или более предпочтительно 3,0 мкм или менее. Поскольку в случае избыточно большой средней толщины изолирующей пленки будет иметь место уменьшение коэффициента заполнения пакета сердечника для листовых сталей, будет иметь место увеличение эффективной возбуждаемой магнитной индукции, что в результате приведет к увеличению степени магнитострикционной вибрации. Поэтому предпочтительным является, чтобы средняя толщина изолирующей пленки составляла бы 4,5 мкм или менее или более предпочтительно 3,0 мкм или менее.

Несмотря на обычность в случае текстурированной электротехнической листовой стали, включающей изолирующую пленку, соответствующую настоящему изобретению, формирования на поверхности листовой стали керамической пленки, образованной в основном из форстерита, до формирования изолирующей пленки на поверхности листовой стали могут быть сформированы и другие типы керамических пленок, таких как в случае нитридов металлов (например, TiN и Si3N4), а в противном случае изолирующая пленка, соответствующая настоящему изобретению, может быть сформирована непосредственно на металле основы.

Будет описан один пример способа формирования изолирующей пленки, соответствующей настоящему изобретению. Текстурированная электротехническая листовая сталь, которую подвергали чистовому отжигу, подвергают водному очищению для удаления излишнего отжигового сепаратора, после этого по мере надобности необязательно отжигу для снятия напряжений, обработке для декапирования, водному очищению и так далее. Впоследствии на поверхность листовой стали наносят рабочий раствор для получения изолирующей пленки и проводят спекание и высушивание для формирования изолирующей пленки на поверхности листовой стали. В качестве текстурированной электротехнической листовой стали, которая была подвергнута чистовому отжигу, может быть использована листовая сталь, включающая пленку из форстерита, или листовая сталь, не включающая пленки из форстерита. Достаточным является, чтобы при использовании рабочего раствора для получения изолирующей пленки формировалась бы изолирующая пленка, характеризующаяся химическим составом, содержащим Si, P, O и, по меньшей мере, одного представителя, выбираемого из Mg, Ca, Ba, Sr, Zn, Al, Mn и Со. Что касается условий проведения спекания и условий проведения высушивания, то для достижения степени кристалличности, составляющей 20% или более, предпочтительным является, чтобы температура спекания находилась бы в диапазоне от (температуры кристаллизации + 10°С) или более до 1100°С или менее или более предпочтительно 1000°С или менее. Предпочтительным является, чтобы время спекания находилось бы в диапазоне от 10 секунд до 90 секунд. Хотя и нет нужды говорить о том, что для реализации кристаллизации необходимо, чтобы температура спекания была бы равной или большей в сопоставлении с температурой кристаллизации, которую выводят в результате осуществления анализа ТГ-ДТА (термогравиметрического и дифференциального термического анализа), для достижения степени кристалличности, составляющей 20% или более, предпочтительным является, чтобы спекание проводили бы при температуре, равной или большей в сопоставлении с (температурой кристаллизации + 10°С). В дополнение к этому, c учетом эксплуатационных характеристик заправки тонкой листовой стали в валки предпочтительным является, чтобы температура спекания составляла бы 1100°С или менее или более предпочтительно 1000°С или менее. Предпочтительным является, чтобы время выдержки при спекании составляло бы 10 секунд или более для достижения кристаллизации и 90 секунд или менее с экономической точки зрения.

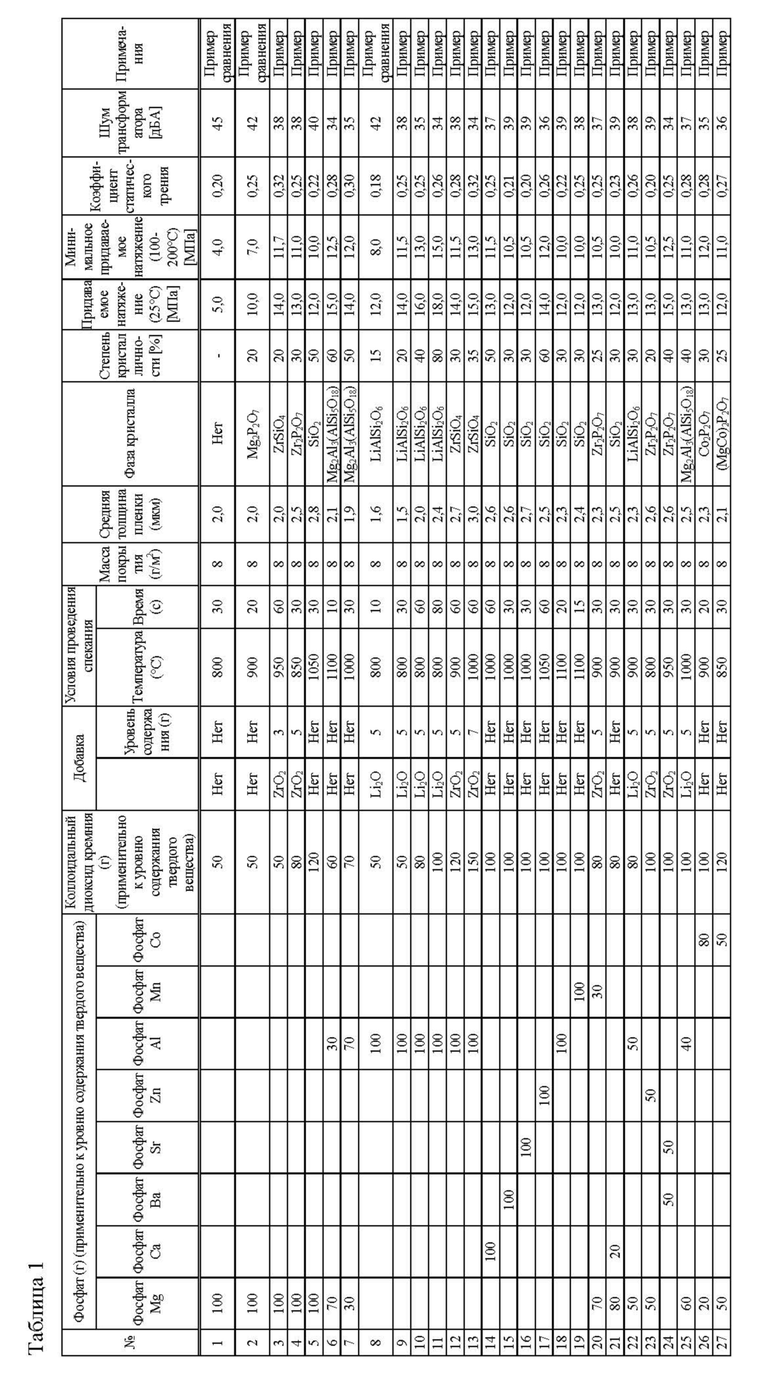

Пример 1

Текстурированную электротехническую листовую сталь, после чистового отжига имеющую толщину 0,23 мм, которую изготавливали при использовании известного способа, разрезали для получения куска, имеющего длину в направлении прокатки 300 мм и длину в направлении, перпендикулярном направлению прокатки, 100 мм, подвергали водному очищению для удаления непрореагировавшего отжигового сепаратора (содержащего в основном MgO) и подвергали отжигу для снятия напряжений (800°С, 2 часа, атмосфера N2). На поверхности листовой стали, которую подвергали отжигу для снятия напряжений, формировалась пленка форстерита. Впоследствии при использовании водного раствора фосфорной кислоты при 5% (масс.) проводили легкое декапирование. На обе поверхности текстурированных электротехнических листовых сталей, полученных в соответствии с представленным выше описанием изобретения, наносили рабочие растворы (фосфаты, коллоидальный диоксид кремния и необязательные добавки), представленные в таблице 1, таким образом, чтобы масса покрытия после обработки для спекания составляла бы 8 г/м2, а после этого в различных условиях, представленных в таблице 1, проводили обработку для спекания. При проведении обработки для спекания использовали азотную атмосферу.

В качестве фосфатов использовали водный раствор первичного фосфата, и количество использующихся фосфатов выражают применительно к уровню содержания твердого вещества.

В качестве коллоидального диоксида кремния использовали продукт АТ-30, произведенный в компании ADEKA Corporation, и количество использующегося коллоидального диоксида кремния выражают применительно к уровню содержания твердого вещества SiO2.

Средняя толщина пленки

Среднюю толщину изолирующей пленки на одной стороне рассчитывали исходя из результата наблюдения поперечного сечения изолирующей пленки, проведенного при использовании метода СЭМ.

Идентифицирование фазы кристалла

Фазы кристаллов идентифицировали в результате осуществления рентгеновской дифрактометрии.

Степень кристалличности

Степень кристалличности определяли: в результате проведения полирования до зеркального блеска при использовании алмазной суспензии на поверхности изолирующей пленки образца, в результате погружения отполированного образца в деионизированную воду, имеющую температуру 100°С, на протяжении 30 минут, после этого в результате наблюдения поверхности после обработки в ходе погружения при использовании метода СЭМ, в результате определения площади подвергшейся элюированию поверхности в качестве площади (AG) фазы стекла и площади не подвергшейся элюированию поверхности в качестве площади (АС) фазы кристалла и в результате вычисления при использовании уравнения «степень кристалличности R = AC/(AС + AG) × 100».

Минимальное натяжение, придаваемое листовой стали при использовании изолирующей пленки при температуре в диапазоне от 100°С до 200°С

Натяжение, придаваемое листовой стали, определяли в виде натяжения в направлении прокатки и рассчитывали при использовании представленного ниже уравнения (1) исходя из величины коробления листовой стали после удаления изолирующей пленки на одной стороне листовой стали при использовании, например, щелочи или кислоты.

натяжение, придаваемое листовой стали, [МПа] = модуль Юнга листовой стали [ГПа] × толщина [мм] × величина коробления [мм]/(длина для определения коробления [мм])2 × 103 ⋅⋅⋅ (1)

В настоящем документе модуль Юнга листовой стали устанавливают равным 132 ГПа.

В качестве величины коробления при температуре в диапазоне от 100°С до 200°С использовали минимальную величину коробления при нагревании образца для определения от температуры 100°С до температуры 200°С при скорости нагревания 20°С/час (то есть, соответствующую минимальному натяжению, придаваемому при температуре в диапазоне от 100°С до 200°С).

Коэффициент статического трения

Коэффициент статического трения определяли при использовании прибора TYPE: 10 Static Friction Coefficient Tester, произведенного в компании SHINTO Scientific Co., Ltd.

Шум трансформатора (малошумное функционирование)

Шум трансформатора оценивали в результате изготовления трансформатора, характеризующегося мощностью 100 кВА, а после этого в результате определения шума в позиции, расположенной на удалении в 1 м от корпуса трансформатора.

Как указывают описанные выше результаты, в случае настоящего изобретения является возможным уменьшение шума трансформатора до 40 дБА или менее.

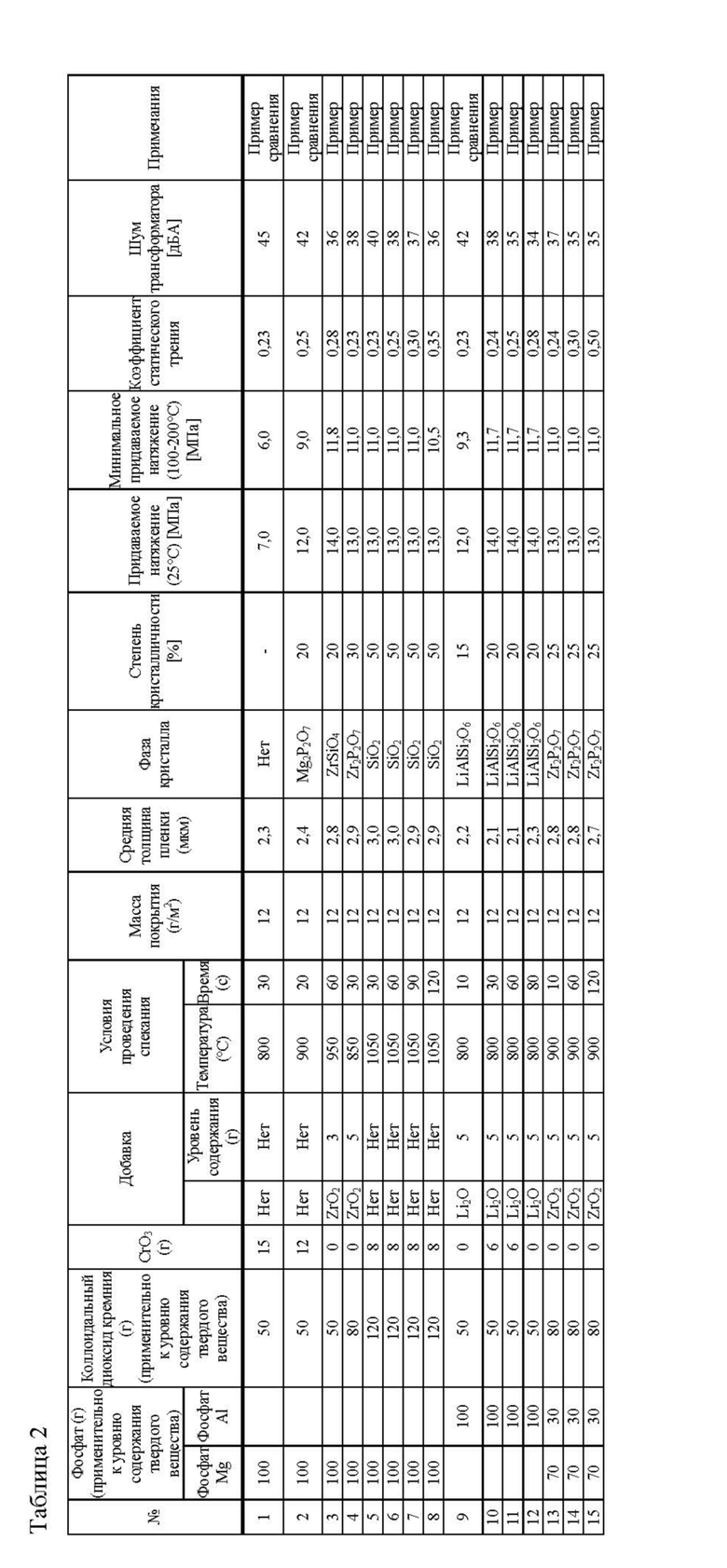

Пример 2

Текстурированную электротехническую листовую сталь, после чистового отжига имеющую толщину 0,27 мм, которую изготавливали при использовании известного способа, разрезали для получения куска, имеющего длину в направлении прокатки 300 мм и длину в направлении, перпендикулярном направлению прокатки, 100 мм, подвергали водному очищению для удаления непрореагировавшего отжигового сепаратора (содержащего в основном MgO) и подвергали отжигу для снятия напряжений (800°С, 2 часа, атмосфера N2). На поверхности листовой стали, которую подвергали отжигу для снятия напряжений, формировалась пленка форстерита. Впоследствии при использовании водного раствора фосфорной кислоты при 5% (масс.) проводили легкое декапирование. На обе поверхности текстурированных электротехнических листовых сталей, полученных в соответствии с представленным выше описанием изобретения, наносили рабочие растворы (фосфаты, коллоидальный диоксид кремния, необязательный CrO3 и необязательные добавки), представленные в таблице 2, таким образом, чтобы масса покрытия после обработки для спекания составляла бы 12 г/м2, а после этого в различных условиях, представленных в таблице 2, проводили обработку для спекания. При проведении обработки для спекания использовали азотную атмосферу.

В качестве фосфатов использовали водный раствор первичного фосфата, и количество использующихся фосфатов выражают применительно к уровню содержания твердого вещества.

В качестве коллоидального диоксида кремния использовали продукт SТ-C, произведенный в компании Nissan Chemical Corporation, и количество использующегося коллоидального диоксида кремния выражают применительно к уровню содержания твердого вещества SiO2.

Средняя толщина пленки

Среднюю толщину изолирующей пленки на одной стороне рассчитывали исходя из результата наблюдения поперечного сечения изолирующей пленки, проведенного при использовании метода СЭМ.

Идентифицирование фазы кристалла

Фазы кристаллов идентифицировали в результате осуществления рентгеновской дифрактометрии.

Степень кристалличности

Степень кристалличности определяли: в результате проведения полирования до зеркального блеска при использовании алмазной суспензии на поверхности изолирующей пленки образца, в результате погружения отполированного образца в деионизированную воду, имеющую температуру 100°С, на протяжении 30 минут, после этого в результате наблюдения поверхности после обработки в ходе погружения при использовании метода СЭМ, в результате определения площади подвергшейся элюированию поверхности в качестве площади (AG) фазы стекла и площади не подвергшейся элюированию поверхности в качестве площади (АС) фазы кристалла и в результате вычисления при использовании уравнения «степень кристалличности R = AC/(AС + AG) × 100».

Минимальное натяжение, придаваемое листовой стали при использовании изолирующей пленки при температуре в диапазоне от 100°С до 200°С

Натяжение, придаваемое листовой стали, определяли в виде натяжения в направлении прокатки и рассчитывали при использовании представленного ниже уравнения (1) исходя из величины коробления листовой стали после удаления изолирующей пленки на одной стороне листовой стали при использовании, например, щелочи или кислоты.

натяжение, придаваемое листовой стали, [МПа] = модуль Юнга листовой стали [ГПа] × толщина [мм] × величина коробления [мм]/(длина для определения коробления [мм])2 × 103 ⋅⋅⋅ (1)

В настоящем документе модуль Юнга листовой стали устанавливают равным 132 ГПа.

В качестве величины коробления при температуре в диапазоне от 100°С до 200°С использовали минимальную величину коробления при нагревании образца для определения от температуры 100°С до температуры 200°С при скорости нагревания 20°С/час (то есть, соответствующую минимальному натяжению, придаваемому при температуре в диапазоне от 100°С до 200°С).

Коэффициент статического трения

Коэффициент статического трения определяли при использовании прибора TYPE: 10 Static Friction Coefficient Tester, произведенного в компании SHINTO Scientific Co., Ltd.

Шум трансформатора

Шум трансформатора оценивали в результате изготовления трансформатора, характеризующегося мощностью 100 кВА, а после этого в результате определения шума в позиции, расположенной на удалении в 1 м от корпуса трансформатора.

Как это указывается в таблице 2, настоящим разъясняется то, что при содержании или без содержания Cr в рабочем растворе для нанесения изолирующей пленки в случае степени кристалличности изолирующей пленки, составляющей 20% или более, и придаваемого листовой стали при температуре в диапазоне от 100°С до 200°С минимального натяжения, составляющего 10 МПа или более, является возможным уменьшение шума трансформатора до 40 дБА или менее.

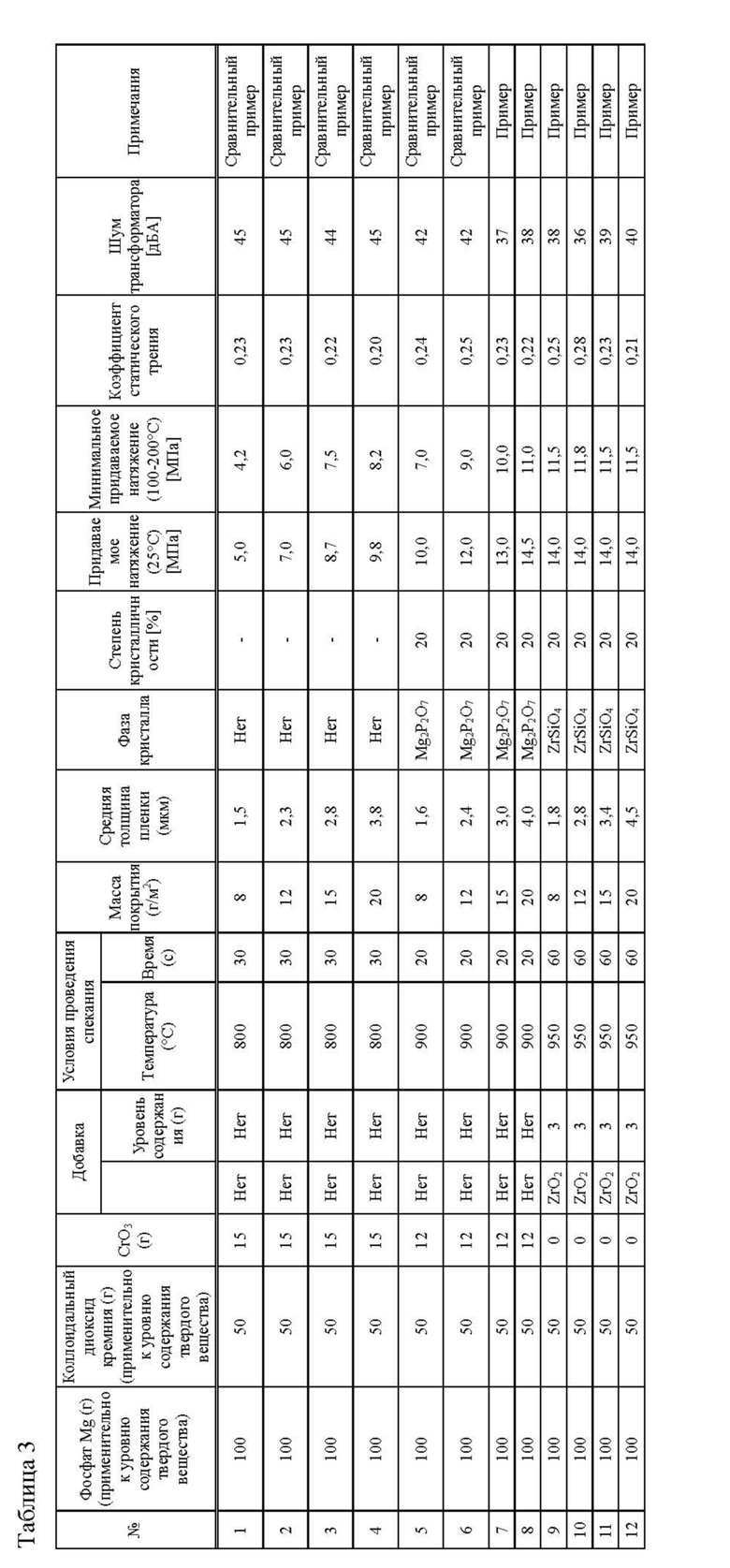

Пример 3

Исследовали воздействие средней толщины изолирующей пленки на шум трансформатора. Среднюю толщину изолирующей пленки варьировали в результате контролируемого выдерживания величины нанесения, то есть, массы покрытия, как это продемонстрировано в таблице 3, где использовали рабочие растворы, использовавшиеся для № 1, № 2 и № 3 в таблице 2 в примере 2. В качестве образца текстурированной электротехнической листовой стали, на которой должна быть сформирована изолирующая пленка, листовую сталь, после чистового отжига имеющую толщину 0,20 мм, которую изготавливали при использовании известного способа, разрезали для получения куска, имеющего длину в направлении прокатки 300 мм и длину в направлении, перпендикулярном направлению прокатки, 100 мм, подвергали удалению непрореагировавшего отжигового сепаратора (содержащего в основном MgO), подвергали отжигу для снятия напряжений (800°С, 2 часа, атмосфера N2) таким образом, чтобы на поверхности листовой стали формировалась бы пленка форстерита, и подвергали легкому декапированию при использовании водного раствора фосфорной кислоты при 5% (масс.).

При использовании тех же самых методов, что и использованные в примере 2, определяли среднюю толщину пленки, степень кристалличности, минимальное натяжение, придаваемое листовой стали при использовании изолирующей пленки при температуре в диапазоне от 100°С до 200°С, коэффициент статического трения и шум трансформатора и идентифицировали фазы кристаллов.

Как это указывается в таблице 3, настоящим разъясняется то, что при содержании или без содержания Cr в рабочем растворе для нанесения изолирующей пленки в случае степени кристалличности изолирующей пленки, составляющей 20% или более, и придаваемого листовой стали при температуре в диапазоне от 100°С до 200°С минимального натяжения, составляющего 10 МПа или более, является возможным уменьшение шума трансформатора до 40 дБА или менее.

Изобретение относится к области металлургии, а именно к текстурированной электротехнической листовой стали, используемой в качестве материала железного сердечника для малошумных трансформаторов. На поверхность стали нанесена изолирующая пленка, имеющая химический состав, содержащий Si, P, O и по меньшей мере один элемент, выбираемый из Mg, Ca, Ba, Sr, Zn, Al, Mn и Со. Изолирующая пленка имеет степень кристалличности, составляющую 20% или более. Минимальное натяжение, придаваемое листовой стали изолирующей пленкой при температуре в диапазоне от 100°С до 200°С, составляет 10 МПа или более, а коэффициент статического трения изолирующей пленки составляет от 0,21 до 0,50. Обеспечивается снижение уровня шума трансформатора. 4 н. и 3 з.п. ф-лы, 3 табл., 3 пр.

1. Текстурированная электротехническая листовая сталь, содержащая изолирующую пленку,

в которой изолирующая пленка имеет химический состав, содержащий Si, P, O и по меньшей мере один из элементов, выбранных из Mg, Ca, Ba, Sr, Zn, Al, Mn и Со, и степень кристалличности, составляющую 20% или более, при этом минимальное натяжение, придаваемое листовой стали при использовании изолирующей пленки при температуре в диапазоне от 100°С до 200°С, составляет 10 МПа или более.

2. Листовая сталь по п. 1, в которой изолирующая пленка имеет коэффициент статического трения в диапазоне от 0,21 или более до 0,50 или менее.

3. Листовая сталь по п. 1 или 2, в которой изолирующая пленка имеет химический состав, не содержащий Cr.

4. Листовая сталь по любому из пп. 1-3, в которой средняя толщина изолирующей пленки составляет 4,5 мкм или менее.

5. Железный сердечник трансформатора, содержащий текстурированную электротехническую листовую сталь по любому из пп. 1-4.

6. Трансформатор, содержащий железный сердечник по п. 5.

7. Способ уменьшения шума трансформатора, характеризующийся тем, что используют железный сердечник трансформатора, выполненный из текстурированной электротехнической листовой стали по любому из пп. 1-4.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПОЛОСОВОЙ СТАЛИ | 2011 |

|

RU2550450C2 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2576355C1 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2540244C2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2020-03-11—Публикация

2017-11-17—Подача