Предлагаемый способ относится к области диагностики рельсовых транспортных средств и может быть использован в научных целях при исследовании динамических свойств ходовых частей вагонов и локомотивов.

Известно [1], что работа подвижного состава ЖД транспорта в системе колесо-рельс связана со значительным износом обоих компонентов и это особенно относится к колесам. Во время эксплуатации колеса испытывают значительные статические и динамические нагрузки, что нарушает геометрический профиль поверхности катания колеса. При этом происходит ухудшение качества металла колеса, растут остаточные напряжения, нарушается плавность хода и снижается уровень безопасности движения. У колес возникают ползуны и навары, выщербины, отколы и подрез гребня колеса. Ползуны и навары образуются на поверхности катания из-за заклинивания колесных пар. Ползуны вызывают сильные удары колес о рельсы и могут привести к их излому. Выявить ползун или навар можно при встрече поезда сходу на слух, а после остановки - внешним осмотром. Предотвращение аварий и крушений осуществляют путем разработки и внедрения специальных норм, позволяющих определить степень пригодности вагона к дальнейшей его эксплуатации. Для этого проводят исследования с применением диагностических стендов и методов, в которых используются различные модели неисправностей.

Известная аппаратура ДДК (детектор дефектных колес), которая относится к напольным средствам автоматической диагностики, предназначена для выявления колесных пар с дефектами на поверхности качения колес, таких как ползун и навар, которые при движении поезда вызывают вертикальные динамические перегрузки колес и рельсов. Колесные пары с дефектами бракуются или используются в качестве настроечных образцов для диагностических систем и комплексов.

Однако по метрологическим требованиям такие образцы должны обладать идентичностью параметров дефектов по высоте и глубине, протяженности и месту расположения на поверхности катания колеса. Если такие требования выполнять путем выборки и сортировки колесных пар, то это длительная и ненадежная процедура.

В изобретении «Способ определения динамических характеристик механической системы» (патент РФ №2292026) предложено возбуждать в системе свободные затухающие колебания и по амплитудно-временной зависимости отклика системы определять собственные частоты системы и логарифмический декремент колебаний. Способ заключается в том, что в системе возбуждают свободные затухающие колебания, регистрируют отклик системы, строят амплитудно-временную зависимость отклика системы, по которой определяют собственные частоты системы. Выделяют полосовым фильтром с выбранными частотами среза частотные составляющие, по которым определяют их логарифмические декременты колебаний. Собственные частоты системы определяют по пикам построенного амплитудного спектра Фурье отклика системы, а частоты среза принимают равными значениям ближайших частот, отстоящих слева и справа от собственных частот системы, на которых амплитудный спектр Фурье принимает минимальные значения.

В таком способе отсутствует наиболее важная информация о системе возбуждения свободных затухающих колебаний, в которых необходимо измерять параметры и делать соответствующее заключение.

Наиболее близким техническим решением, принятым за прототип, является «Катковый стенд» (патент РФ №2488800), содержащий раму, установленную на бетонном фундаменте с участком рельсового пути, в разрыве которого закреплен имитатор такого пути в виде двух катков увеличенного диаметра. В катковом стенде, предназначенном для исследования системы колесо-рельс, предусмотрен имитатор нагрузок, включающий в себя боковые вертикальные гидропульсаторы для моделирования вертикальной силы, действующей в точке контакта колеса с рельсом.

Существенным недостатком способа моделирования сил в катковом стенде является сложность используемой конструкции и его чрезмерная металлоемкость. Кроме этого, применение гидропульсаторов требует дополнительного оборудования в виде насосной станции и системы управления.

Целью настоящего изобретения является создание базы достоверных данных с различными формами дефектов (наваров) на поверхности катания колеса при условии повышения надежности и экономичности способа сбора данных, относящихся к сигналам от дефектов, для однозначной калибровки и настройки диагностических систем.

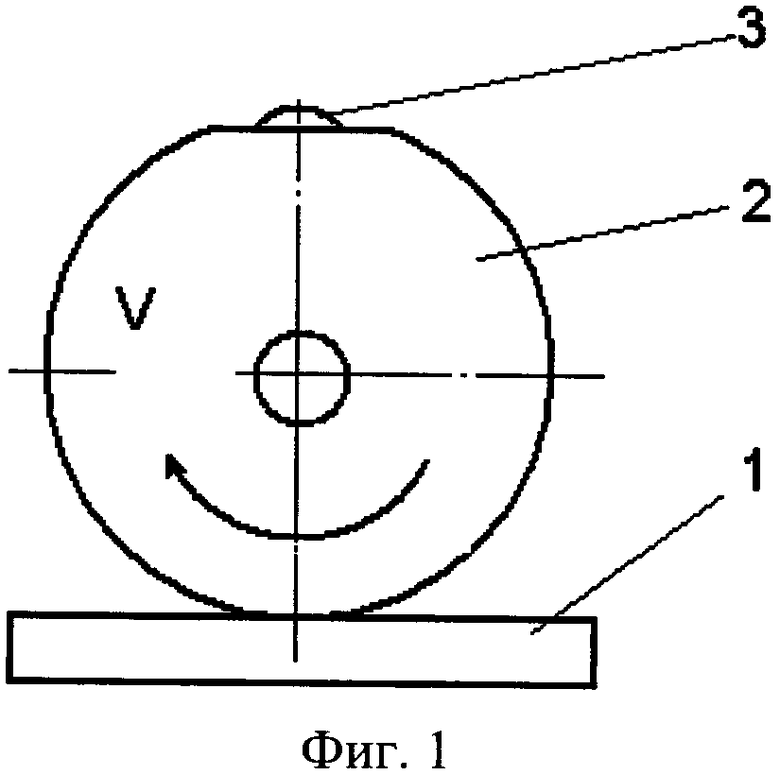

Поставленная цель достигается тем, что способ калибровки диагностических систем выполняется путем создания на любом полигоне колебаний испытуемой колесной паре в составе тележки вагона и измерения электрических сигналов с помощью вибрационных датчиков, для чего на поверхности катания одного или обоих колес приваривают одну или несколько накладок, имеющих вид сегмента шара или эллипсоида. Причем толщину сегмента назначают в пределах допуска на высоту дефекта (навара), в каждом сегменте делают два отверстия для приварки, а диаметры отверстий равны удвоенной толщине сегмента.

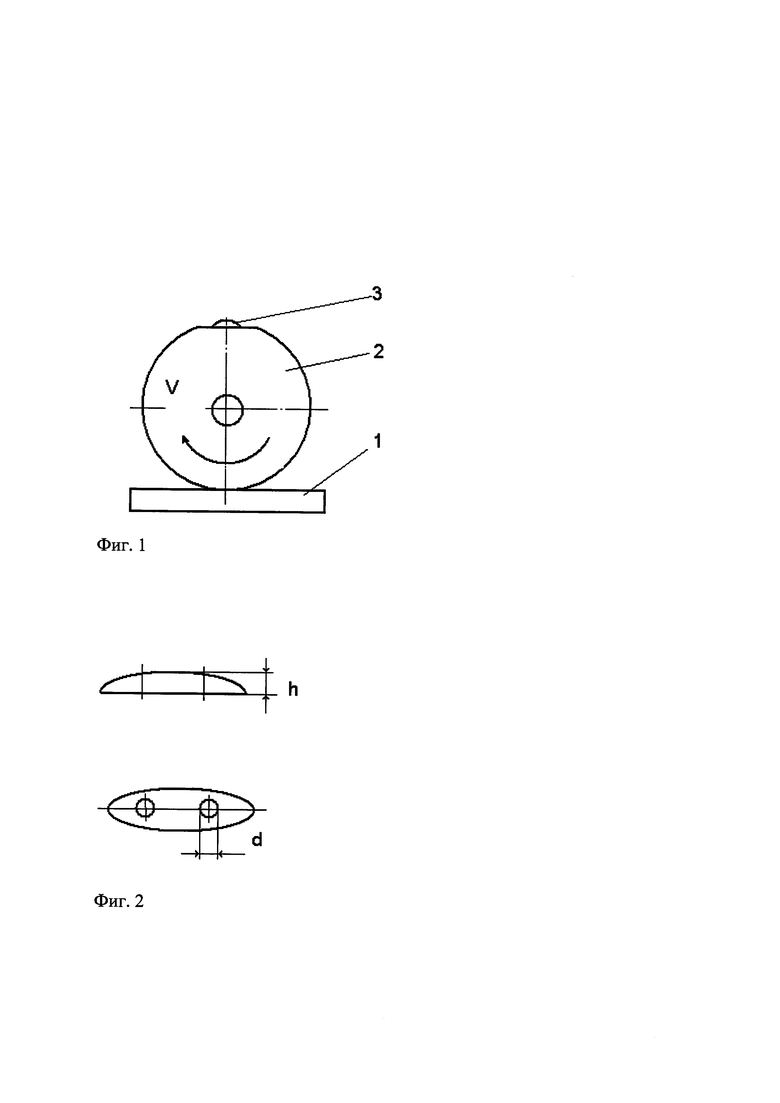

Основная суть изобретения поясняется на фиг. 1, где показан рельс 1, по которому катится колесо 2 со скоростью вращения V, а на его поверхности катания приварена накладка 3, имеющая параметры, показанные на фиг. 2.

Способ калибровки диагностических систем осуществляется следующим образом. На поверхности катания одного или двух колес 2 в составе колесной пары тележки вагона приваривают одну или несколько накладок 3, которые при перемещении вагона по рельсам 1 вызывают резкий подъем оси колеса, в результате чего создается колебательный процесс. Параметры колебаний измеряют с помощью вибрационных датчиков и используют для оценки и расчета нагрузок на колесо. На основании полученных результатов создают базу данных для калибровки и настройки диагностических систем. Предлагаемый способ позволяет значительно расширить базу данных путем изменения геометрических размеров накладок (толщина h и другие). Увеличение количества накладок позволяет создавать резонанс в колебательном процессе, являющийся важным информативным параметром при технической диагностике. Приварка накладок в виде сегмента эллипсоида под углом в окружной скорости V позволяет моделировать боковые усилия и затем учитывать их при калибровке диагностических систем. Технология приварки накладок через два отверстия диаметром d не создает прочного соединения, поэтому они без особых проблем могут сниматься и заменяться новыми.

Список документов, цитируемых в отчете о поиске:

Техническая диагностика вагонов. Часть 2. Диагностирование деталей и узлов вагонов при изготовлении, ремонте и в условиях эксплуатации. Учебник под ред. В.Ф. Криворудченко. М. 2013, с. 315.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разбраковки колес рельсового подвижного состава | 1972 |

|

SU734046A1 |

| Система контроля дефектов колёсных пар подвижного железнодорожного состава | 2023 |

|

RU2818020C1 |

| ИНТЕГРИРОВАННЫЙ ПОСТ АВТОМАТИЗИРОВАННОГО ПРИЕМА И ДИАГНОСТИКИ ПОДВИЖНОГО СОСТАВА (ПРИЗМА) | 2019 |

|

RU2720603C1 |

| АВТОМАТИЗИРОВАННАЯ ДИАГНОСТИЧЕСКАЯ СИСТЕМА КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕМЕНТОВ ПОДВЕСКИ ОБЪЕКТОВ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2015 |

|

RU2578620C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2001 |

|

RU2211747C2 |

| ПОСТ КОМПЛЕКСНОГО КОНТРОЛЯ ДЕФЕКТОВ БУКСОВЫХ УЗЛОВ И КОЛЕС ДВИЖУЩИХСЯ ВАГОНОВ | 2014 |

|

RU2578005C1 |

| СИСТЕМА КОНТРОЛЯ ПОВЕРХНОСТИ КАТАНИЯ ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 2011 |

|

RU2483958C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ВЫЯВЛЕНИЯ ДЕФЕКТОВБЧБЯИОТЕН | 1971 |

|

SU310834A1 |

| Способ тензометрического контроля поверхности катания колес железнодорожных вагонов | 2023 |

|

RU2803609C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ КОЛЕСНЫХ ПАР И ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2023 |

|

RU2808857C1 |

Изобретение относится к области диагностики рельсовых транспортных средств и может быть использовано в научных целях при исследовании динамических свойств ходовых частей вагонов и локомотивов. Согласно способу калибровки диагностической системы на поверхности катания одного или двух колес 2 в составе колесной пары тележки вагона приваривают одну или несколько накладок 3, которые при перемещении вагона по рельсам 1 вызывают резкий подъем оси колеса, в результате чего создается колебательный процесс. Параметры колебаний измеряют с помощью вибрационных датчиков и используют для оценки и расчета нагрузок на колесо. На основании полученных результатов создают базу данных для калибровки и настройки диагностических систем. Этот способ позволяет значительно расширить базу данных путем изменения геометрических размеров накладок (толщина h и другие). В результате появляется возможность создать широкую базу достоверных данных с различными формами дефектов для однозначной калибровки и настройки диагностических систем при определении технического состояния подвижного состава. 2 ил.

Способ калибровки диагностической системы для оценки технического состояния подвижного состава, включающий возбуждение в системе свободных затухающих колебаний и определение технического состояния системы по амплитудно-частотной зависимости отклика системы, отличающийся тем, что для калибровки и настройки системы создают базу данных по результатам силовых характеристик взаимодействия колеса и рельса, полученных путем снятия параметров колебательного процесса от взаимодействия колесной пары и рельса, для чего на поверхности катания одного или обоих колес приваривают одну или несколько накладок, имеющих вид сегмента шара или эллипсоида, причем толщину сегмента назначают в пределах допуска на высоту дефекта (навара), в каждом сегменте делают два отверстия для приварки, а диаметры отверстий равны удвоенной толщине сегмента.

| КАТКОВЫЙ СТЕНД | 2011 |

|

RU2488800C1 |

| МОДЕЛИРУЮЩИЙ СТЕНД ДЕФЕКТОВ БУКСОВОГО УЗЛА КОЛЕСНОЙ ПАРЫ | 2010 |

|

RU2421358C1 |

| Способ акустико-эмиссионной диагностики ответственных деталей тележек грузовых вагонов при эксплуатации | 2017 |

|

RU2667808C1 |

| DE 10161283 A1, 01.08.2002. | |||

Авторы

Даты

2020-03-11—Публикация

2019-06-04—Подача