Область техники

Настоящее изобретение относится к области строительных машин, и в частности, оно относится к проходческой машине, устройству для выравнивания сегментов обделки тоннеля относительно друг друга, применяемому в проходческой машине, и способу управления им.

Уровень техники

В реальном процессе строительства тоннелей ввиду неравномерности цементации или по геологическим причинам форма тоннеля после формования меняется до определенной степени, и для восстановления формы тоннеля необходимо применять устройства для восстановления формы сегментов тоннеля. В родственных технологиях недостаток устройств для восстановления формы сегментов тоннеля, применяемых в процессе строительства посредством проходческих машин, заключается в том, что перемещение устройства для восстановления формы сегментов тоннеля требует дополнительной системы энергоснабжения, что повышает себестоимость.

Сущность изобретения

Задача настоящего изобретения заключается в преодолении по меньшей мере до определенной степени одного из технических недостатков родственных технологий. В связи с этим согласно настоящему изобретению представлено устройство для выравнивания сегментов обделки тоннеля относительно друг друга, применяемое в проходческой машине, при этом устройство для выравнивания сегментов обделки тоннеля относительно друг друга может перемещаться за счет перемещения монтажного механизма в проходческой машине, которое обеспечивает перемещение устройства для выравнивания сегментов обделки тоннеля относительно друг друга, что обеспечивает такие преимущества, как простота конструкции и низкая себестоимость.

Кроме того, согласно настоящему изобретению представлен способ управления вышеуказанным устройством для выравнивания сегментов обделки тоннеля относительно друг друга.

Согласно настоящему изобретению также представлена проходческая машина, содержащая вышеуказанное устройство для выравнивания сегментов обделки тоннеля относительно друг друга.

Согласно вариантам осуществления первого аспекта настоящего изобретения представлено устройство для выравнивания сегментов обделки тоннеля относительно друг друга, применяемое в проходческой машине, при этом в указанной проходческой машине предусмотрен монтажный механизм, выполненный с возможностью перемещения в продольном направлении тоннеля, при этом указанный монтажный механизм предназначен для монтажа сегментов обделки тоннеля и формирует внутреннюю стенку указанного тоннеля из множества элементов сегмента обделки, последовательно соединенных друг с другом; указанный монтажный механизм снабжен подъемным элементом, выполненным с возможностью вытягивания и втягивания в направлении вверх и вниз соответственно; указанное устройство для выравнивания сегментов обделки тоннеля относительно друг друга и указанный монтажный механизм расположены в продольном направлении указанного тоннеля; указанное устройство для выравнивания сегментов обделки тоннеля относительно друг друга содержит опорную раму, при этом указанная опорная рама поддерживает по меньшей мере часть из множества указанных элементов сегмента обделки для выравнивания формы указанного тоннеля; указанная опорная рама снабжена фиксирующими штифтами, а указанный подъемный элемент снабжен фиксирующими отверстиями, предназначенными для зацепления с указанными фиксирующими штифтами.

Устройство для выравнивания сегментов обделки тоннеля относительно друг друга, применяемое в проходческой машине, согласно вариантам осуществления настоящего изобретения перемещается за счет перемещения монтажного механизма в проходческой машине, которое обеспечивает перемещение устройства для выравнивания сегментов обделки тоннеля относительно друг друга, и, таким образом, может не требовать отдельного источника питания, применяемого для перемещения устройства для выравнивания сегментов обделки тоннеля относительно друг друга, и, таким образом, можно снизить себестоимость, и одновременно обеспечивается качественное возведение тоннеля и эффективность строительных работ, а также обеспечиваются такие преимущества, как простота и компактность конструкции.

Согласно некоторым вариантам осуществления настоящего изобретения указанное устройство для выравнивания сегментов обделки тоннеля относительно друг друга дополнительно содержит предохранительный штифт, при этом указанный предохранительный штифт предназначен для соединения указанного подъемного элемента с указанной опорной рамой для закрепления указанной опорной рамы на указанном подъемном элементе.

Кроме того, в указанной опорной раме выполнено первое отверстие под штифт; на верхнем конце указанного подъемного элемента предусмотрен крепежный кронштейн, при этом указанные фиксирующие отверстия выполнены в указанном крепежном кронштейне; в указанном крепежном кронштейне дополнительно выполнено второе отверстие под штифт; один конец указанного предохранительного штифта соединен с указанным крепежным кронштейном, а другой конец проходит через указанное первое отверстие под штифт и указанное второе отверстие под штифт для закрепления указанной опорной рамы на указанном подъемном элементе.

Согласно некоторым вариантам осуществления настоящего изобретения указанная опорная рама содержит первую опорную раму и вторую опорную раму, расположенные вверху и внизу и соединенные друг с другом, при этом два конца указанной первой опорной рамы соединены соответственно с двумя концами указанной второй опорной рамы посредством телескопических элементов, и при вытягивании указанных телескопических элементов указанная опорная рама осуществляет выравнивание формы указанного тоннеля.

Кроме того, указанные телескопические элементы содержат выдвигающий механизм, выдвижной внутренний цилиндр и выдвижной наружный цилиндр, последовательно расположенные изнутри наружу; один конец указанного выдвигающего механизма соединен с указанной первой опорной рамой, а другой конец соединен с указанной второй опорной рамой; один конец указанного выдвижного внутреннего цилиндра соединен с указанной первой опорной рамой, а другой конец представляет собой свободный конец; один конец указанного выдвижного наружного цилиндра соединен с указанной второй опорной рамой, а другой конец представляет собой свободный конец; свободный конец указанного выдвижного внутреннего цилиндра выполнен с возможностью перемещения вверх и вниз относительно свободного конца указанного выдвижного наружного цилиндра.

При необходимости указанный выдвигающий механизм представляет собой гидроцилиндр, пневмоцилиндр или линейный исполнительный механизм с электрическим приводом.

Согласно некоторым вариантам осуществления настоящего изобретения на указанных телескопических элементах предусмотрены датчики положения, предназначенные для определения положения указанных телескопических элементов при вытягивании и втягивании.

Согласно некоторым вариантам осуществления настоящего изобретения указанный подъемный элемент содержит подъемный механизм, опорный внутренний цилиндр и опорный наружный цилиндр, последовательно расположенные изнутри наружу; нижняя часть указанного опорного наружного цилиндра соединена с указанным монтажным механизмом; один конец указанного подъемного механизма соединен с указанным опорным внутренним цилиндром, а другой конец соединен с указанным опорным наружным цилиндром; свободный конец указанного опорного внутреннего цилиндра выполнен с возможностью перемещения вверх и вниз относительно свободного конца указанного опорного наружного цилиндра.

Кроме того, между указанными опорным внутренним цилиндром и опорным наружным цилиндром предусмотрен направляющий элемент; указанный направляющий элемент соединен с одним из указанного опорного наружного цилиндра и указанного опорного внутреннего цилиндра и выполнен с возможностью скольжения вверх и вниз относительно другого из указанного опорного наружного цилиндра и указанного опорного внутреннего цилиндра.

Кроме того, указанный направляющий элемент соединен с указанным опорным наружным цилиндром и выполнен с возможностью скольжения вверх и вниз относительно указанного опорного внутреннего цилиндра, при этом промежуток между указанным направляющим элементом и указанным опорным внутренним цилиндром является регулируемым.

При необходимости указанный подъемный механизм представляет собой гидроцилиндр, пневмоцилиндр или линейный исполнительный механизм с электрическим приводом.

Согласно некоторым вариантам осуществления настоящего изобретения на указанном подъемном элементе предусмотрен бесконтактный выключатель, предназначенный для определения положения указанного подъемного элемента при вытягивании и втягивании.

Согласно некоторым вариантам осуществления настоящего изобретения на указанном подъемном элементе предусмотрен выключатель отклонения, предназначенный для определения расположения указанного подъемного элемента и указанной опорной рамы относительно друг друга.

Согласно некоторым вариантам осуществления настоящего изобретения на указанной опорной раме предусмотрены выносные опоры, предназначенные для предотвращения опрокидывания указанной опорной рамы, при этом указанные выносные опоры проходят в продольном направлении указанного тоннеля.

Согласно вариантам осуществления второго аспекта настоящего изобретения представлен способ управления устройством для выравнивания сегментов обделки тоннеля относительно друг друга, применяемым в проходческой машине, при этом указанное устройство для выравнивания сегментов обделки тоннеля относительно друг друга представляет собой устройство для выравнивания сегментов обделки тоннеля относительно друг друга согласно вариантам осуществления вышеуказанного первого аспекта настоящего изобретения, при этом указанный способ управления включает следующие этапы, на которых:

S10 — после монтажа указанным монтажным механизмом N-го сегмента обделки тоннеля указанный сегмент обделки тоннеля путем цементации прикрепляют к указанному тоннелю для формирования внутренней стенки указанного тоннеля; указанный монтажный механизм перемещают в первом направлении к месту N-1 сегмента обделки тоннеля и устанавливают указанный подъемный элемент параллельно указанной опорной раме; указанный подъемный элемент вытягивают вверх в первое заданное положение с введением указанных фиксирующих штифтов в указанные фиксирующие отверстия для зацепления, при этом N≥2 и N представляет собой положительное целое число;

S20 — указанную опорную раму отделяют от указанного N-1 сегмента обделки тоннеля; указанный подъемный элемент втягивают вниз во второе заданное положение, при этом указанное второе заданное положение ниже, чем указанное первое заданное положение;

S30 — указанный монтажный механизм перемещают во втором направлении, противоположном указанному первому направлению, к месту указанного N-го сегмента обделки тоннеля; указанный подъемный элемент вытягивают вверх в указанное первое заданное положение, и указанная опорная рама поддерживает указанный N-й сегмент обделки тоннеля с выравниванием формы указанного тоннеля;

S40 — указанный подъемный элемент втягивают вниз с выведением указанных фиксирующих штифтов из указанных фиксирующих отверстий, и указанный подъемный элемент втягивают в третье заданное положение, при этом указанное третье заданное положение ниже, чем указанное второе заданное положение;

S50 — указанный монтажный механизм перемещают в указанном втором направлении к месту монтажа в указанном тоннеле, и посредством указанного монтажного механизма монтируют N+1 сегмент обделки тоннеля;

S60 — повторяют вышеуказанные этапы S10—S50.

Способ управления устройством для выравнивания сегментов обделки тоннеля относительно друг друга, применяемым в проходческой машине, согласно вариантам осуществления настоящего изобретения может обеспечить качественное возведение тоннеля и эффективность строительных работ, а также может повысить защиту оборудования от повреждения и безопасность работников в процессе строительства.

Согласно некоторым вариантам осуществления настоящего изобретения указанное устройство для выравнивания сегментов обделки тоннеля относительно друг друга дополнительно содержит указанный предохранительный штифт, при этом указанный способ управления дополнительно включает следующие этапы, на которых: после указанного этапа S10 и перед указанным этапом S20 указанный предохранительный штифт закрепляют в указанной опорной раме и указанном подъемном элементе; после указанного этапа S30 и перед указанным этапом S40 указанный предохранительный штифт удаляют с выведение указанного подъемного элемента и указанной опорной рамы из зацепления.

Согласно некоторым вариантам осуществления настоящего изобретения указанная опорная рама снабжена указанными телескопическими элементами, при этом, после того как на указанном этапе S20 указанные телескопические элементы втягивают с отделением указанной опорной рамы от указанного N-1 сегмента обделки тоннеля и на указанном этапе S30 указанный подъемный элемент вытягивают вверх в указанное первое заданное положение, указанные телескопические элементы вытягивают для поддерживания указанной опорной рамы указанного N-го сегмента обделки тоннеля с выравниванием формы указанного тоннеля.

Согласно вариантам осуществления третьего аспекта настоящего изобретения представлена проходческая машина, содержащая: основную часть, при этом указанная основная часть содержит хвостовую часть щита, при этом в указанной хвостовой части щита предусмотрена приемная полость; опорную балку, при этом указанная опорная балка установлена в указанной приемной полости и соединена с указанной основной частью; и указанная опорная балка проходит в продольном направлении указанного тоннеля; монтажный механизм, предназначенный для монтажа сегментов обделки тоннеля, при этом указанный монтажный механизм расположен в указанной приемной полости; указанный монтажный механизм установлен на указанной опорной балке и выполнен с возможностью перемещения вдоль указанной опорной балки; указанный монтажный механизм снабжен подъемным элементом, выполненным с возможностью вытягивания и втягивания в направлении вверх и вниз соответственно; устройство для выравнивания сегментов обделки тоннеля относительно друг друга, применяемое в проходческой машине, согласно вариантам осуществления первого аспекта настоящего изобретения, при этом указанное устройство для выравнивания сегментов обделки тоннеля относительно друг друга и указанный монтажный механизм расположены в продольном направлении тоннеля; указанное устройство для выравнивания сегментов обделки тоннеля относительно друг друга содержит опорную раму, при этом указанная опорная рама снабжена фиксирующими штифтами, а указанный подъемный элемент снабжен фиксирующими отверстиями, предназначенными для зацепления с указанными фиксирующими штифтами.

В проходческой машине согласно вариантам осуществления настоящего изобретения благодаря установленному вышеуказанному устройству для выравнивания сегментов обделки тоннеля относительно друг друга можно исключить необходимость в отдельном источнике питания, применяемом для перемещения устройство для выравнивания сегментов обделки тоннеля относительно друг друга, и, таким образом, можно снизить себестоимость, а также обеспечить такие преимущества проходческой машины, как простота и компактность конструкции, и одновременно обеспечивать качественное возведение тоннеля и эффективность строительных работ.

Согласно некоторым вариантам осуществления настоящего изобретения указанная проходческая машина дополнительно содержит приводной элемент, предназначенный для обеспечения перемещения указанного монтажного механизма, при этом указанный приводной элемент представляет собой гидроцилиндр, пневмоцилиндр, линейный исполнительный механизм с электрическим приводом, механизм цепной передачи или зубчато-реечный привод.

ОПИСАНИЕ ПРИЛАГАЕМЫХ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

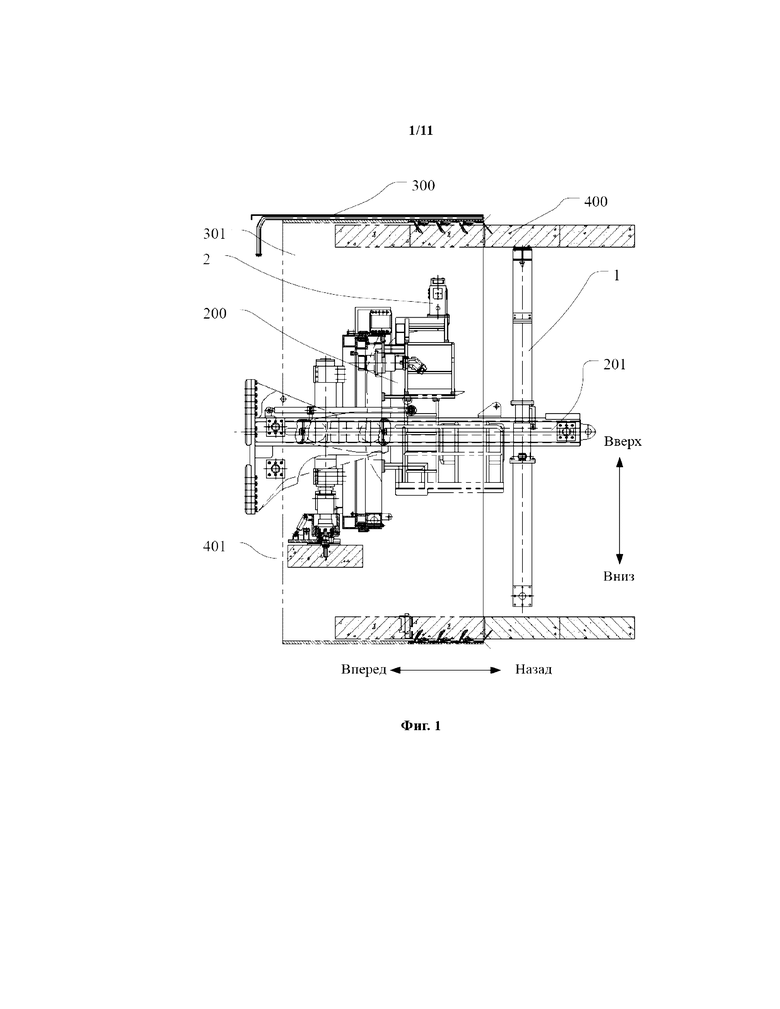

Фиг. 1 — схематическое изображение конструкции части проходческой машины согласно вариантам осуществления настоящего изобретения;

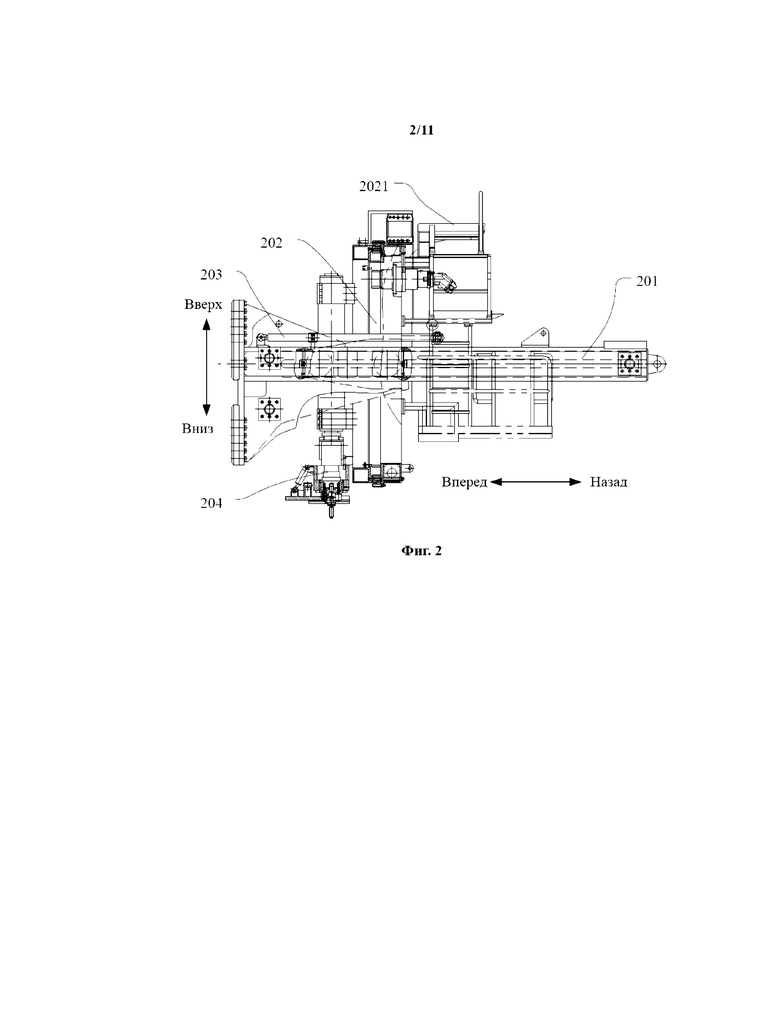

фиг. 2 — схематическое изображение монтажного механизма проходческой машины согласно вариантам осуществления настоящего изобретения;

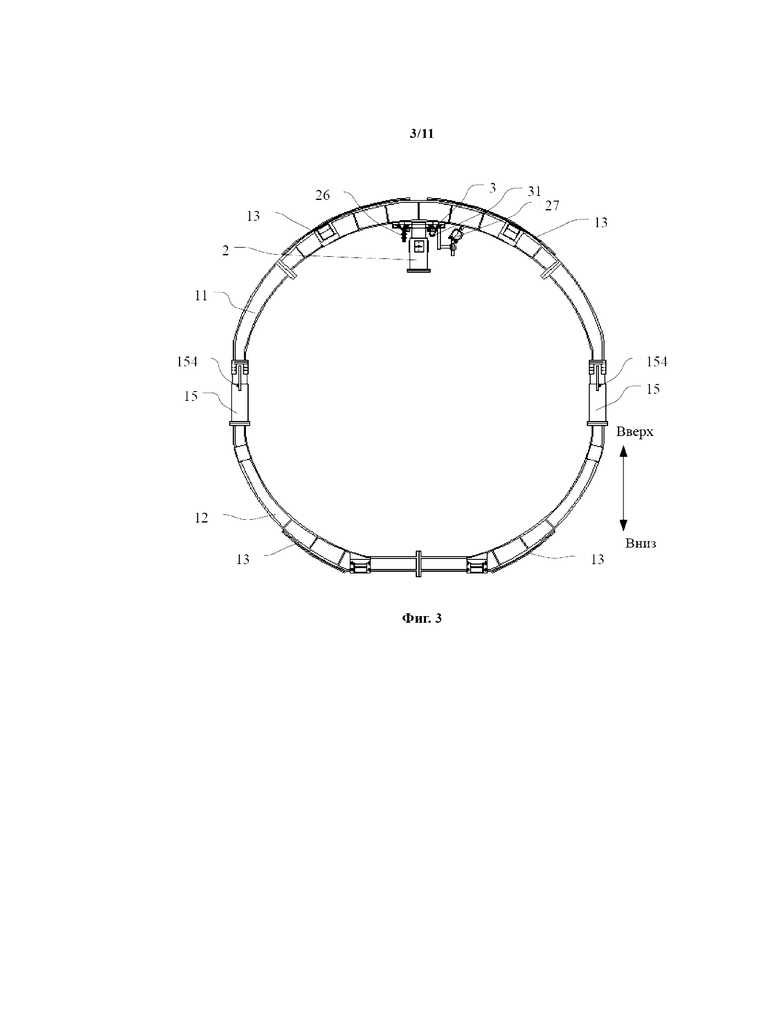

фиг. 3 — схематическое изображение устройства для выравнивания сегментов обделки тоннеля относительно друг друга, применяемого в проходческой машине, согласно вариантам осуществления настоящего изобретения;

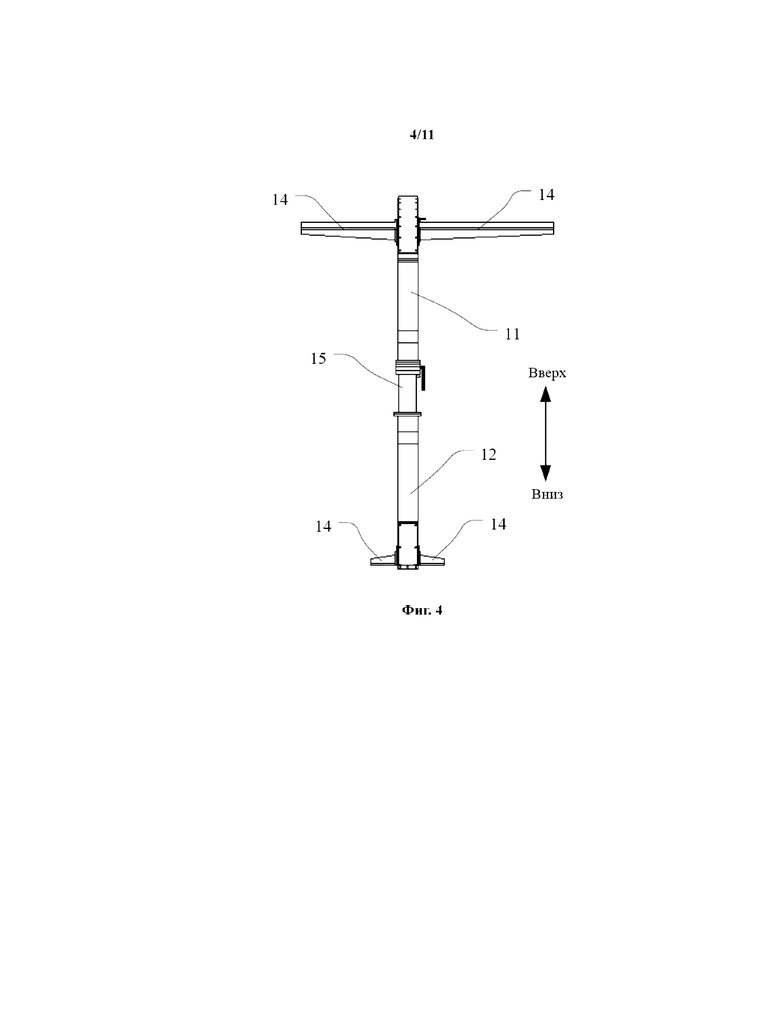

фиг. 4 — вид слева по фиг. 3;

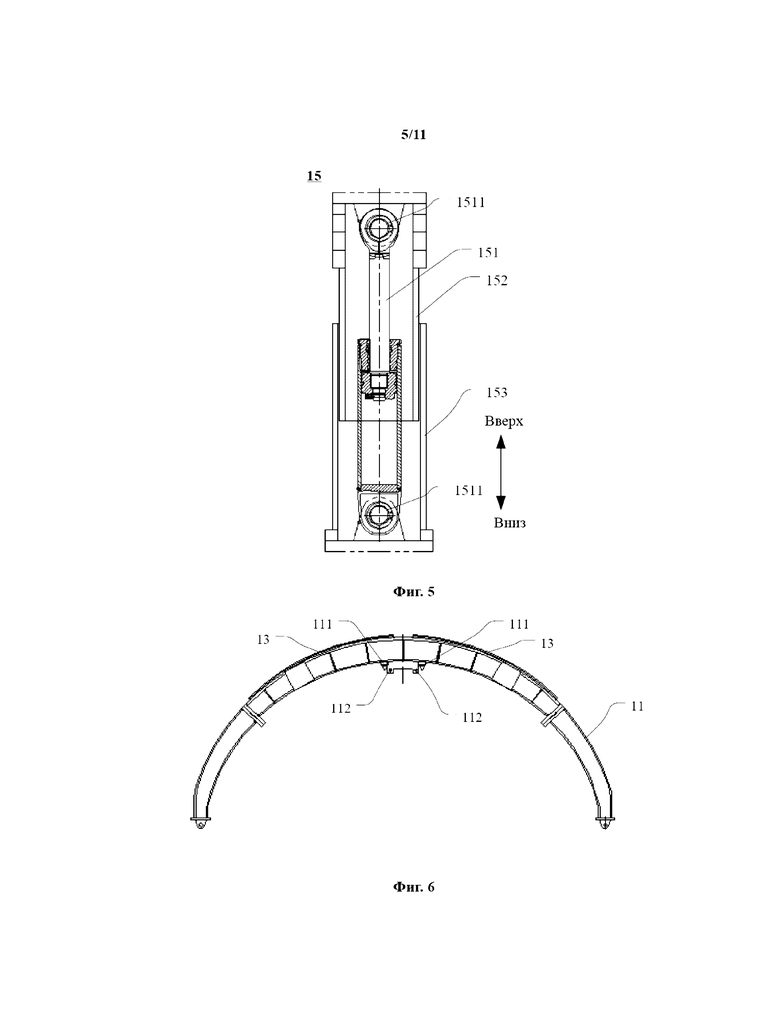

фиг. 5 — схематическое изображение телескопического элемента устройства для выравнивания сегментов обделки тоннеля относительно друг друга, применяемого в проходческой машине, согласно вариантам осуществления настоящего изобретения;

фиг. 6 — схематическое изображение первой опорной рамы устройства для выравнивания сегментов обделки тоннеля относительно друг друга, применяемого в проходческой машине, согласно вариантам осуществления настоящего изобретения;

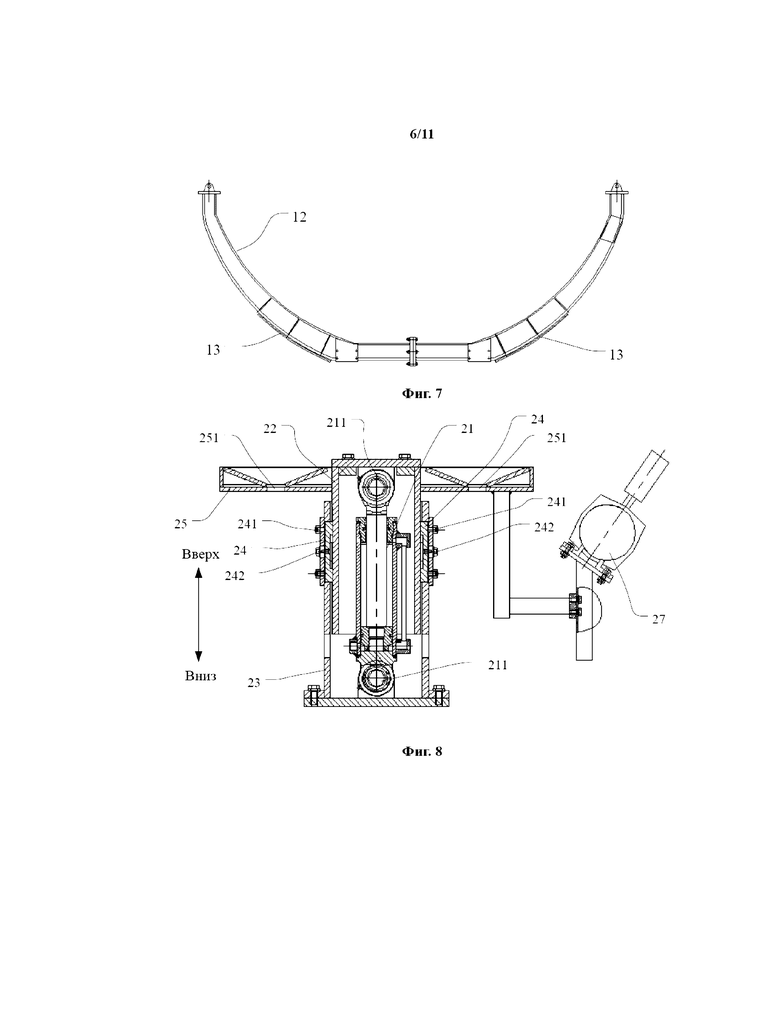

фиг. 7 — схематическое изображение второй опорной рамы устройства для выравнивания сегментов обделки тоннеля относительно друг друга, применяемого в проходческой машине, согласно вариантам осуществления настоящего изобретения;

фиг. 8 — схематическое изображение подъемного элемента устройства для выравнивания сегментов обделки тоннеля относительно друг друга, применяемого в проходческой машине, согласно вариантам осуществления настоящего изобретения;

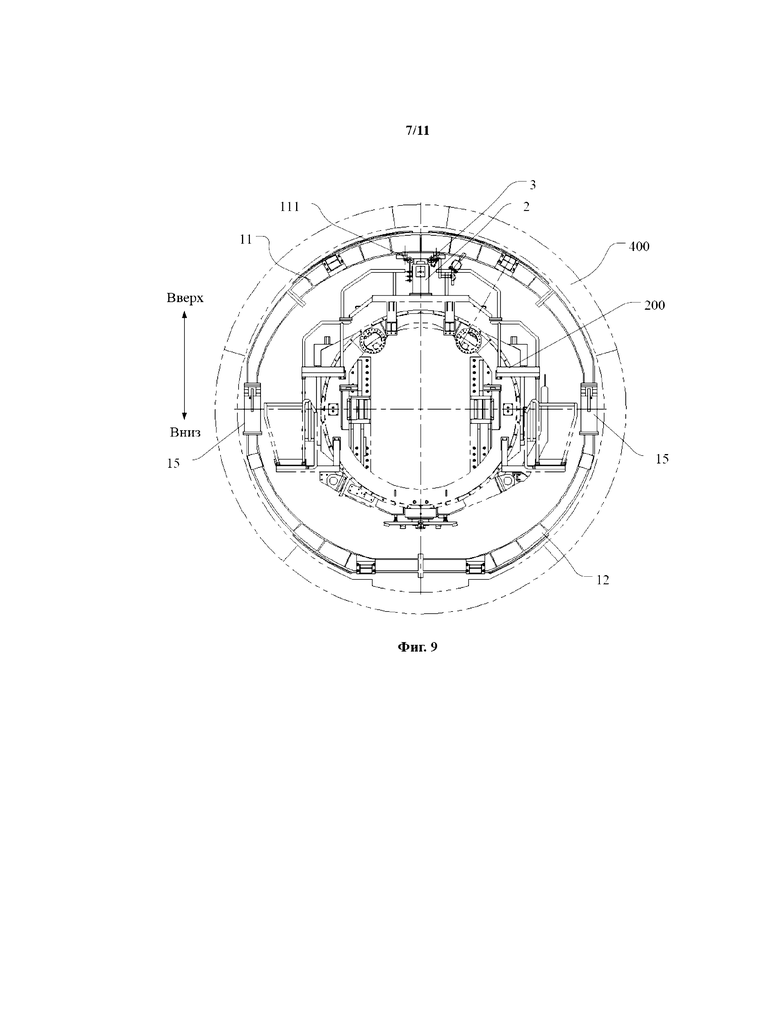

фиг. 9 — схематическое изображение перемещенного устройства для выравнивания сегментов обделки тоннеля относительно друг друга, применяемого в проходческой машине, согласно вариантам осуществления настоящего изобретения;

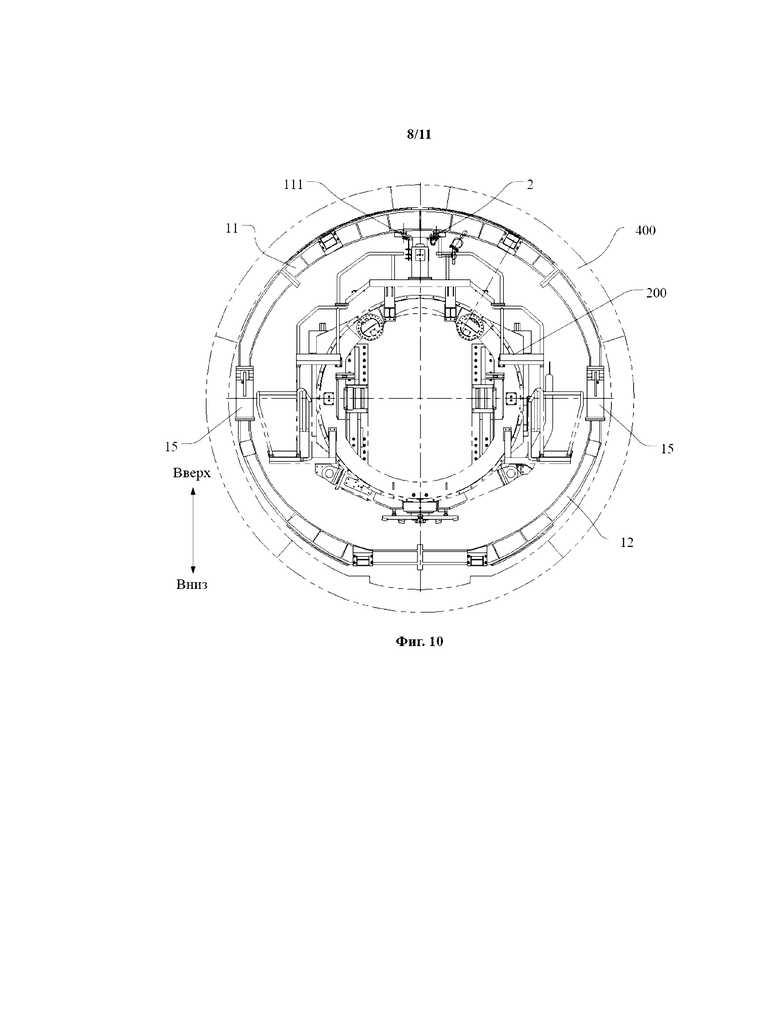

фиг. 10 — схематическое изображение устройства для выравнивания сегментов обделки тоннеля относительно друг друга, применяемого в проходческой машине, согласно вариантам осуществления настоящего изобретения, на котором опорная рама поднята подъемным элементом;

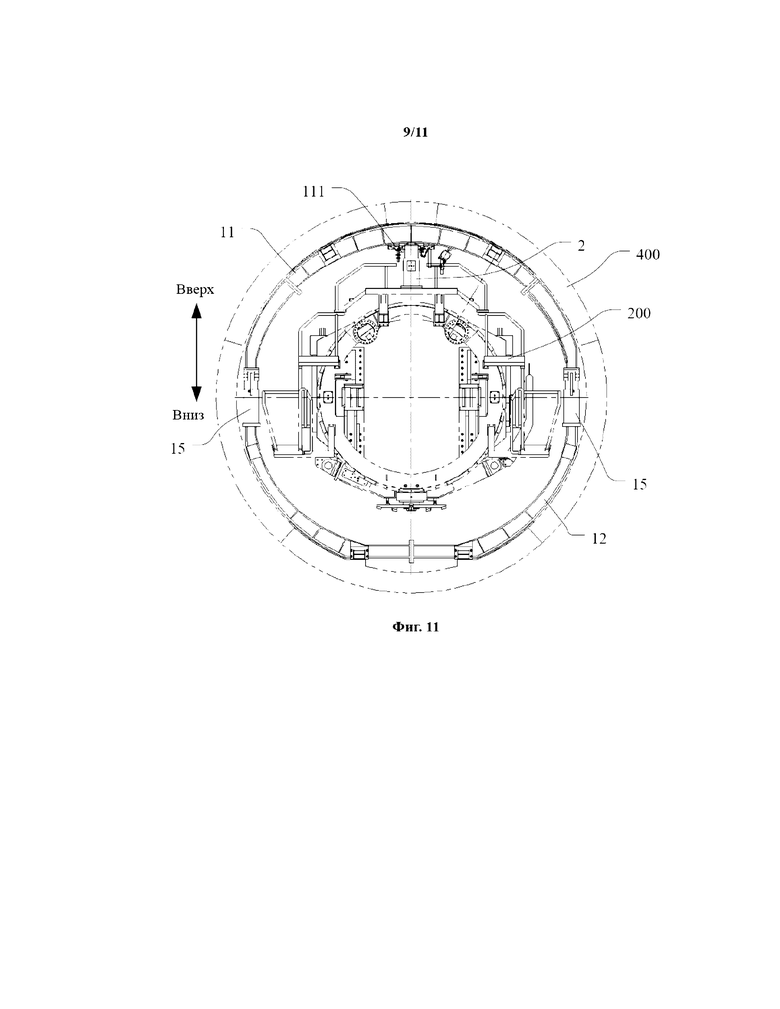

фиг. 11 — схематическое изображение устройства для выравнивания сегментов обделки тоннеля относительно друг друга, применяемого в проходческой машине, согласно вариантам осуществления настоящего изобретения, на котором опорная рама поднята подъемным элементом и раскрыта телескопическими элементами;

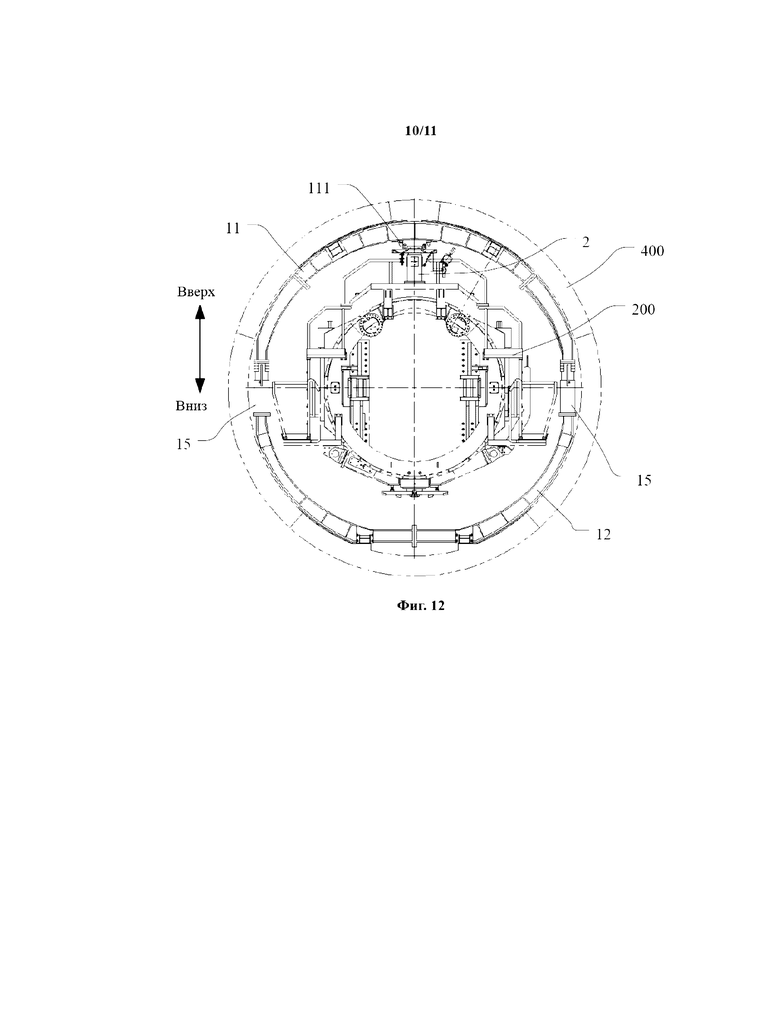

фиг. 12 — схематическое изображение подъемного элемента устройства для выравнивания сегментов обделки тоннеля относительно друг друга, применяемого в проходческой машине, согласно вариантам осуществления настоящего изобретения, на котором он отделен от опорной рамы;

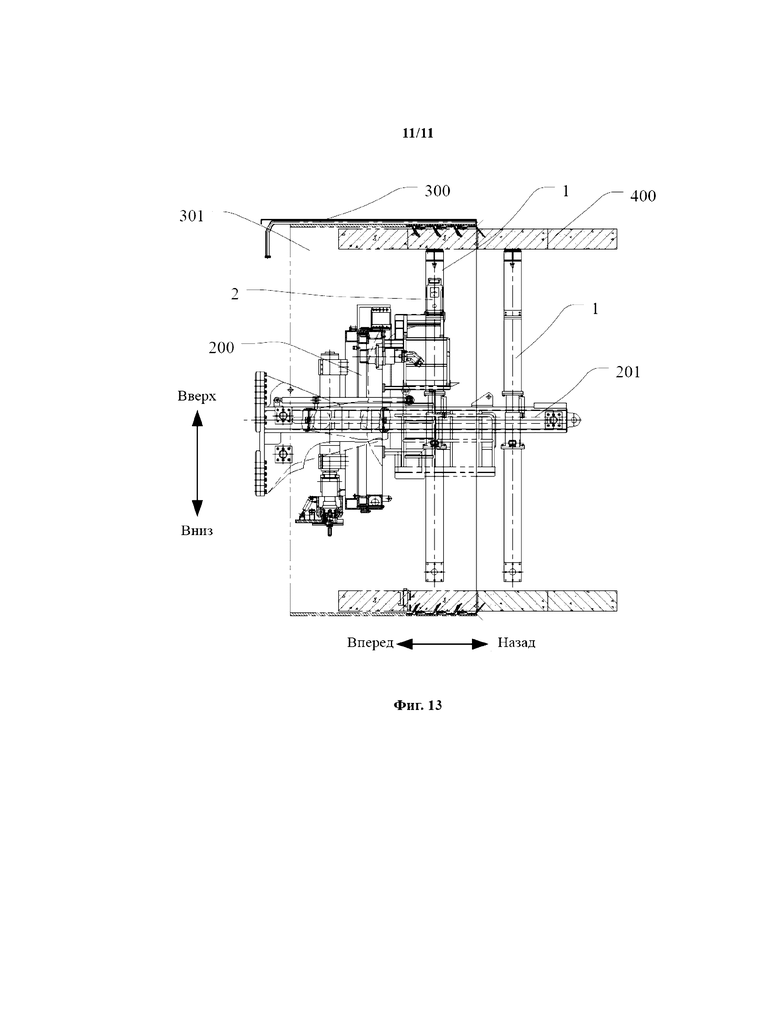

фиг. 13 — схематическое изображение поступательного перемещения устройства для выравнивания сегментов обделки тоннеля относительно друг друга проходческой машины согласно вариантам осуществления настоящего изобретения.

Ссылочные позиции в прилагаемых графических материалах:

опорная рама 1, первая опорная рама 11, фиксирующие штифты 111, второе отверстие 112 под штифт, вторая опорная рама 12, упругие прокладки 13, выносные опоры 14, телескопические элементы 15, выдвигающий механизм 151, шарнирные пальцы 1511, выдвижной внутренний цилиндр 152, выдвижной наружный цилиндр 153, датчики 154 положения;

подъемный элемент 2, подъемный механизм 21, шарнирные пальцы 211, опорный внутренний цилиндр 22, опорный наружный цилиндр 23, направляющий элемент 24, масленки 241, болты 242, крепежный кронштейн 25, фиксирующие отверстия 251, бесконтактный выключатель 26, выключатель 27 отклонения;

предохранительный штифт 3, цепь 31;

монтажный механизм 200, опорная балка 201, рама 202, монтажная платформа 2021, приводной элемент 203, механизм 204 для захвата элементов сегмента обделки;

хвостовая часть 300 щита, приемная полость 301;

сегмент 400 обделки тоннеля, элемент 401 сегмента обделки.

Описание предпочтительных вариантов осуществления

Ниже подробно описаны варианты осуществления настоящего изобретения, при этом в прилагаемых графических материалах представлены примеры указанных вариантов осуществления. Нижеприведенные варианты осуществления, описанные со ссылками на прилагаемые графические материалы, являются примерами, предназначенными для объяснения настоящего изобретения, и их не следует рассматривать как ограничивающие настоящее изобретение.

Следует понимать, что по всему описанию направление или пространственное распределение, указанные с применением терминов «центральный», «продольный», «поперечный», «длина», «ширина», «толщина», «верхний», «нижний», «передний»», «задний», «левый», «правый», «вертикальный», «горизонтальный», «верхний», «нижний», «внутри», «снаружи», «по часовой стрелке», «против часовой стрелки», «продольное направление», «радиальное направление», «направление вдоль окружности» и т. п., представляют собой направление или пространственное распределение, указанные согласно прилагаемым графическим материалам, приведенные только для удобства и простоты описания настоящего изобретения и не указывающие или означающие то, что указываемые устройство или элементы обязательно должны быть направлены определенным образом, а также компоноваться или применяться в определенном направлении, поэтому их не следует рассматривать как ограничивающие настоящее изобретение.

Кроме того, термины «первый» и «второй» применяются только в целях описания, и их не следует рассматривать как указывающие или намекающие на относительную значимость или предполагаемое количество технических признаков, которое следует указать. Таким образом, признаки, ограниченные наличием слов «первый» и «второй», могут прямо или косвенно означать по меньшей мере один указанный признак. По всему описанию термин «несколько» подразумевает по меньшей мере два, например, два, три и т. п., если ясно не определено другое.

В настоящем изобретении, если только точно не определено или установлено иное, термины «установить», «сопрягать», «соединять», «закреплять» и другие термины необходимо понимать в широком смысле, например, может быть жесткое соединение, а также может быть соединение с возможностью отсоединения или соединение как одно целое; может быть механическое соединение, а также может быть электрическое соединение или оба таких соединения; может быть непосредственное соединение, а также может быть опосредованное, непрямое соединение; и может быть сообщение внутри двух элементов или может быть отношение взаимодействия между двумя элементами, если только точно не установлено иное. Конкретный смысл вышеуказанных терминов в настоящем изобретении будет понятен специалистам в данной области техники на основании конкретных случаев.

Ниже, как видно на фиг. 1—13, представлено устройство для выравнивания сегментов обделки тоннеля относительно друг друга, применяемое в проходческой машине, согласно вариантам осуществления настоящего изобретения.

На фиг. 1—13 показано устройство для выравнивания сегментов обделки тоннеля относительно друг друга, применяемое в проходческой машине, согласно вариантам осуществления первого аспекта настоящего изобретения, при этом в проходческой машине предусмотрен монтажный механизм 200, выполненный с возможностью перемещения в продольном направлении тоннеля (на фиг. 1 это направление вперед или назад). При этом термин «продольное направление тоннеля» означает направление прохождения тоннеля.

В частности, монтажный механизм 200 предназначен для монтажа сегментов 400 обделки тоннеля, и внутреннюю стенку тоннеля получают путем последовательного соединения множества элементов 401 сегмента обделки, при этом после того, как монтажный механизм 200 соединяет множество элементов 401 сегмента обделки в сегмент 400 обделки тоннеля, который соответствует внешнему контуру тоннеля, он может путем цементации прикреплять полученный таким образом сегмент 400 обделки тоннеля к тоннелю, чтобы получить внутреннюю стенку тоннеля. Устройство для выравнивания сегментов обделки тоннеля относительно друг друга и монтажный механизм 200 расположены в продольном направлении тоннеля, и монтажный механизм 200 снабжен подъемным элементом 2, выполненным с возможностью вытягивания и втягивания в направлении вверх и вниз соответственно. Монтажный механизм 200 может быть снабжен монтажной платформой 2021, и подъемный элемент 2 может быть прикреплен к монтажной платформе 2021. Например, подъемный элемент 2 может быть приварен к монтажной платформе 2021, а также может быть прикреплен к монтажной платформе 2021 посредством крепежных элементов.

Устройство для выравнивания сегментов обделки тоннеля относительно друг друга содержит опорную раму 1, и при работе устройства для выравнивания сегментов обделки тоннеля относительно друг друга опорная рама 1 поддерживает по меньшей мере часть из множества элементов 401 сегмента обделки для выравнивания формы тоннеля. Разумеется, в зависимости от фактических требований опорная рама 1 может поддерживать часть из множества элементов 401 сегмента обделки для выравнивания взаимного положения указанной части элементов 401 сегментов обделки, при этом устройство для выравнивания сегментов обделки тоннеля относительно друг друга осуществляет выравнивание части тоннеля. Или опорная рама 1 может поддерживать все элементы 401 сегмента обделки, и, таким образом, осуществляется выравнивание формы всего тоннеля, чтобы придать ему заранее установленную форму. Следовательно, выравнивание посредством устройства для выравнивания сегментов обделки тоннеля относительно друг друга может предотвращать изменение формы тоннеля, вызванное неравномерностью цементации, а также геологическими и прочими причинами, что обеспечивает выполнение тоннеля заранее установленной формы, и, таким образом, обеспечивается качественное возведение тоннеля; в то же время также может обеспечиваться эффективность строительных работ. Кроме того, форма опорной рамы 1 может определяться формой тоннеля. Например, если внутренняя окружность тоннеля является в целом круглой, то форма внешней окружности опорной рамы 1 согласуется с формой внутренней окружности тоннеля. При необходимости опорная рама 1 может представлять собой стальную раму.

Кроме того, в опорной раме 1 установлены фиксирующие штифты 111, при этом фиксирующие штифты 111 могут быть установлены в поверхности внутренней стенки в верхней части опорной рамы 1, например, фиксирующие штифты 111 могут быть приварены к опорной раме 1. При необходимости количество фиксирующих штифтов 111 может составлять два, при этом два фиксирующих штифта 111 могут быть установлены на расстоянии друг от друга в направлении ширины тоннеля. В подъемном элементе 2 выполнены фиксирующие отверстия 251, предназначенные для ввода в зацепление фиксирующих штифтов 111, при этом фиксирующие отверстия 251 могут быть выполнены в верхней части подъемного элемента 2, что делает удобным ввод фиксирующих штифтов 111 в зацепление в фиксирующих отверстиях 251 и вывод из него. Кроме того, термин «направление ширины тоннеля» означает направление, проходящее перпендикулярно продольному направлению тоннеля в горизонтальной плоскости.

В частности, при работе устройства для выравнивания сегментов обделки тоннеля относительно друг друга сначала за счет перемещения монтажного механизма 200 обеспечивается перемещение подъемного элемента 2 к месту, в котором он будет расположен параллельно устройству для выравнивания сегментов обделки тоннеля относительно друг друга, а затем фиксирующие штифты 111 в опорной раме 1 вводят в зацепление с фиксирующими отверстиями 251 в подъемном элементе 2. Затем подъемный элемент 2 вытягивается вверх в первое заданное положение, чтобы фиксирующие штифты 111 вошли в фиксирующие отверстия 251 для зацепления, при этом обеспечивается соединение устройства для выравнивания сегментов обделки тоннеля относительно друг друга с подъемным элементом 2, и, таким образом, посредством подъемного элемента 2 обеспечивается соединение устройства для выравнивания сегментов обделки тоннеля относительно друг друга с монтажным механизмом 200. После того как устройство для выравнивания сегментов обделки тоннеля относительно друг друга отсоединится от вышеуказанного сегмента 400 обделки тоннеля, подъемный элемент 2 втягивается во второе заданное положение, и в процессе этого фиксирующие штифты 111 остаются в зацеплении в фиксирующих отверстиях 251. Монтажный механизм 200 перемещается в обратном направлении в место, в котором тоннель необходимо выровнять, и, таким образом, за счет перемещения монтажного механизма 200 происходит перемещение устройства для выравнивания сегментов обделки тоннеля относительно друг друга, при этом нет необходимости в отдельном источнике питания, предназначенном для перемещения устройства для выравнивания сегментов обделки тоннеля относительно друг друга, уменьшается количество комплектующих, снижается себестоимость и может обеспечиваться еще более простая и компактная конструкция.

После того как устройство для выравнивания сегментов обделки тоннеля относительно друг друга перемещается к месту монтажа в тоннеле, подъемный элемент 2 вытягивается вверх в вышеуказанное первое заданное положение и одновременно перемещает опорную раму 1 вверх, чтобы опорная рама 1 поддерживала сегмент 400 обделки тоннеля, и, таким образом, происходит восстановление формы тоннеля. Разумеется, сама опорная рама 1, кроме того, может быть также выполнена с возможностью втягивания и вытягивания, и после вытягивания вверх подъемного элемента 2 для обеспечения поддерживания опорной рамой 1 сегмента 400 обделки тоннеля на внутренней стенке тоннеля внешняя окружность опорной рамы 1 может увеличиваться в высоту, чтобы опорная рама 1 поддерживала больше элементов 401 сегмента обделки или все элементы 401 сегмента обделки, а также может обеспечиваться устойчивость устройства для выравнивания сегментов обделки тоннеля относительно друг друга во время восстановления формы тоннеля, и, таким образом, тоннель получают заранее установленной формы. Следует отметить то, что во время восстановления формы тоннеля посредством устройства для выравнивания сегментов обделки тоннеля относительно друг друга устройство для выравнивания сегментов обделки тоннеля относительно друг друга посредством опорной рамы 1 поддерживает сегмент 400 обделки тоннеля, а также обеспечивает ему опору и устойчивость.

После того как подъемный элемент 2 вытягивается вверх в первое заданное положение, чтобы опорная рама 1 поддерживала сегмент 400 обделки тоннеля на внутренней стенке тоннеля, подъемный элемент 2 может втягиваться вниз, при этом фиксирующие штифты 111 на опорной раме 1 выходят из зацепления с фиксирующими отверстиями 251 в подъемном элементе 2, то есть подъемный элемент 2 отделяется от устройства для выравнивания сегментов обделки тоннеля относительно друг друга, а опорная рама 1 продолжает поддерживать сегмент 400 обделки тоннеля. После того как подъемный элемент 2 втягивается вниз в третье заданное положение, монтажный механизм 200 может перемещаться вперед, чтобы продолжать соединять сегменты 400 обделки тоннеля, при этом подъемный элемент 2 перемещается вперед вместе с монтажным механизмом 200. После того как монтажный механизм 200 соединит сегменты 400 обделки тоннеля на участке, он повторяет вышеуказанный процесс, чтобы подкорректировать форму сегментов 400 обделки тоннеля на новом участке. Кроме того, термин «вперед» означает направление забоя тоннеля; термин «назад» означает направление, противоположное направлению «вперед», то есть направление от забоя тоннеля.

Следует отметить то, что отношение вышеуказанных первого заданного положения, второго заданного положения и третьего заданного положения друг к другу заключается в том, что второе заданное положение ниже, чем первое заданное положение, и выше, чем третье заданное положение.

В устройстве для выравнивания сегментов обделки тоннеля относительно друг друга, применяемом в проходческой машине, согласно вариантам осуществления настоящего изобретения за счет перемещения монтажного механизма 200 в проходческой машине осуществляется перемещение устройства для выравнивания сегментов обделки тоннеля относительно друг друга, и, таким образом, можно исключить необходимость в отдельном источнике питания, применяемом для перемещения устройства для выравнивания сегментов обделки тоннеля относительно друг друга, и, следовательно, можно снизить себестоимость и одновременно обеспечить качественное возведение тоннеля и эффективность строительных работ, а также оно обладает такими преимуществами, как простота и компактность конструкции.

В некоторых вариантах осуществления настоящего изобретения, как видно на фиг. 3 и фиг. 9—12, устройство для выравнивания сегментов обделки тоннеля относительно друг друга дополнительно содержит предохранительный штифт 3, при этом предохранительный штифт 3 предназначен для соединения подъемного элемента 2 с опорной рамой 1, чтобы закрепить опорную раму 1 на подъемном элементе 2. В частности, после того как монтажный механизм 200 перемещается к месту, в котором он будет расположен параллельно устройству для выравнивания сегментов обделки тоннеля относительно друг друга, и фиксирующие штифты 111 на опорной раме 1 входят в зацепление с фиксирующими отверстиями 251 в подъемном элементе 2, посредством предохранительного штифта 3 осуществляется дополнительная фиксация опорной рамы 1 на подъемном элементе 2, и, таким образом, можно обеспечить более прочное соединение опорной рамы 1 с подъемным элементом 2, предотвратить колебание устройства для выравнивания сегментов обделки тоннеля относительно друг друга, возникающее в процессе перемещения монтажного механизма 200, или падение устройства для выравнивания сегментов обделки тоннеля относительно друг друга, вызванное отсоединением устройства для выравнивания сегментов обделки тоннеля относительно друг друга от подъемного элемента 2 при воздействии внешних сил, что исключает существующую потенциальную угрозу безопасности и, кроме того, обеспечивает безопасность и надежность при эксплуатации оборудования и техническом обслуживании. И после того, как устройство для выравнивания сегментов обделки тоннеля относительно друг друга посредством монтажного механизма 200 перемещается к месту монтажа в тоннеле и посредством подъемного элемента 2 поднимается в первое заданное положение, при этом одновременно перемещается вверх опорная рама 1, и опорная рама 1 за счет увеличения в размерах или иным образом поддерживает и стабилизирует сегмент 400 обделки тоннеля, предохранительный штифт 3 можно удалить, чтобы подъемный элемент 2 и опорная рама 1 вышли из зацепления друг с другом, и, следовательно, подъемный элемент 2 можно было плавно втянуть.

Например, в определенных вариантах осуществления настоящего изобретения, как видно на фиг. 3, фиг. 6 и фиг. 8, на верхнем конце подъемного элемента 2 предусмотрен крепежный кронштейн 25, при этом фиксирующие отверстия 251 выполнены в крепежном кронштейне 25 для удобства выполнения фиксирующих отверстий 251 и, таким образом, для удобства ввода фиксирующих штифтов 111 в зацепление с фиксирующими отверстиями 251 и вывода из него. В опорной раме 1 выполнено первое отверстие под штифт, а в крепежном кронштейне 25 дополнительно выполнено второе отверстие 112 под штифт, и один конец предохранительного штифта 3 соединен с крепежным кронштейном 25, а другой конец проходит через первое отверстие под штифт и второе отверстие 112 под штифт для закрепления опорной рамы 1 на подъемном элементе 2. Следовательно, посредством предохранительного штифта 3 закреплять опорную раму 1 на подъемном элементе 2, чтобы предотвратить колебание, возникающее в процессе перемещения устройства для выравнивания сегментов обделки тоннеля относительно друг друга, удобно, и при удалении предохранительного штифта 3 необходимо лишь вытащить предохранительный штифт 3, чтобы извлечь предохранительный штифт 3 из первого отверстия под штифт и второго отверстия 112 под штифт, и, таким образом, заставить подъемный элемент 2 и опорную раму 1 выйти из зацепления друг с другом, что делает применение предохранительного штифта 3 удобным. Кроме того, один конец предохранительного штифта 3 соединен с крепежным кронштейном 25, например, вышеуказанный один конец предохранительного штифта 3 может быть соединен с крепежным кронштейном 25 посредством цепи 31, при этом один конец цепи 31 соединен с вышеуказанным одним концом предохранительного штифта 3 сваркой, а ее другой конец соединен сваркой с крепежным кронштейном 25, и, следовательно, может предотвращаться падение или потеря предохранительного штифта 3.

В некоторых вариантах осуществления настоящего изобретения, как видно на фиг. 3, фиг. 6, фиг. 7 и фиг. 9—12, опорная рама 1 содержит первую опорную раму 11 и вторую опорную раму 12, расположенные вверху и внизу и соединенные друг с другом. При необходимости первая опорная рама 11 и вторая опорная рама 12 в целом могут быть выполнены полукруглыми, при этом первая опорная рама 11 открыта вниз, а вторая опорная рама 12 открыта вверх. Два конца первой опорной рамы 11 соединены соответственно с двумя концами второй опорной рамы 12 посредством телескопических элементов 15, при этом когда телескопические элементы 15 вытягиваются, то опорная рама 1 осуществляет выравнивание формы тоннеля. В частности, после того как подъемный элемент 2 вытягивается вверх в первое заданное положение и одновременно поднимает опорную раму 1, опорная рама 1 поддерживает верхнюю часть сегмента 400 обделки тоннеля, и затем можно посредством вытягивания установленных на опорной раме 1 телескопических элементов 15 обеспечить перемещение первой опорной рамы 11 и второй опорной рамы 12 относительно друг друга, и, таким образом, можно увеличить размер опорной рамы 1, чтобы опорная рама 1 лучше поддерживала сегмент 400 обделки тоннеля, например, чтобы опорная рама 1 могла полностью поддерживать сегмент 400 обделки тоннеля, и обеспечить устойчивость устройства для выравнивания сегментов обделки тоннеля относительно друг друга в процессе восстановления формы тоннеля, и, таким образом, можно привести форму тоннеля к заранее установленной форме и обеспечить качественное возведение тоннеля. При необходимости на внешней круговой поверхности первой опорной рамы 11 и внешней круговой поверхности второй опорной рамы 12 соответственно могут быть предусмотрены упругие прокладки 13, и, следовательно, когда опорная рама 1 при увеличении в размерах поддерживает сегмент 400 обделки тоннеля, можно предотвратить повреждение опорной рамой 1 сегмента 400 обделки тоннеля.

Следует отметить то, что при перемещении устройства для выравнивания сегментов обделки тоннеля относительно друг друга вместе с монтажным механизмом 200 телескопические элементы 15 пребывают во втянутом состоянии для удобства перемещения устройства для выравнивания сегментов обделки тоннеля относительно друг друга и возможности обеспечения устойчивости и безопасности в процессе перемещения оборудования.

Кроме того, в определенных вариантах осуществления настоящего изобретения, как видно на фиг. 3 и фиг. 5, телескопические элементы 15 содержат выдвигающий механизм 151, выдвижной внутренний цилиндр 152 и выдвижной наружный цилиндр 153, последовательно расположенные изнутри наружу. Один конец выдвигающего механизма 151 (как видно на фиг. 5, верхний конец выдвигающего механизма 151) соединен с первой опорной рамой 11, а другой конец выдвигающего механизма 151 (как видно на фиг. 5, нижний конец выдвигающего механизма 151) соединен со второй опорной рамой 12, например, вышеуказанные два конца выдвигающего механизма 151 могут быть соединены соответственно с первой опорной рамой 11 и второй опорной рамой 12 посредством шарнирных пальцев 1511. Один конец выдвижного внутреннего цилиндра 152 (как видно на фиг. 5, верхний конец выдвижного внутреннего цилиндра 152) соединен с первой опорной рамой 11, а другой конец выдвижного внутреннего цилиндра 152 (как видно на фиг. 5, нижний конец выдвижного внутреннего цилиндра 152) представляет собой свободный конец; например, вышеуказанный один конец выдвижного внутреннего цилиндра 152 может быть соединен с первой опорной рамой 11 посредством болтов. Один конец выдвижного наружного цилиндра 153 (как видно на фиг. 5, нижний конец выдвижного наружного цилиндра 153) соединен со второй опорной рамой 12, а другой конец выдвижного наружного цилиндра 153 (как видно на фиг. 5, верхний конец выдвижного наружного цилиндра 153) представляет собой свободный конец; например, вышеуказанный один конец выдвижного наружного цилиндра 153 может быть соединен со второй опорной рамой 12 посредством болтов.

Кроме того, свободный конец выдвижного внутреннего цилиндра 152 может перемещаться вверх и вниз относительно свободного конца выдвижного наружного цилиндра 153. Следовательно, когда выдвигающий механизм 151 выдвигается вверх, то свободный конец выдвижного внутреннего цилиндра 152 перемещается вверх относительно свободного конца выдвижного наружного цилиндра 153, и, таким образом, обеспечивается вытягивание всех телескопических элементов 15, а также обеспечивается увеличение размера опорной рамы 1; когда выдвигающий механизм 151 втягивается вниз, то свободный конец выдвижного внутреннего цилиндра 152 перемещается вниз относительно свободного конца выдвижного наружного цилиндра 153, и, таким образом, обеспечивается втягивание всех телескопических элементов 15, а также обеспечивается возврат опорной рамы 1 в исходное состояние. Кроме того, конструкция таких телескопических элементов 15 является простой и легко осуществляет вытягивание и втягивание. При необходимости выдвигающий механизм 151 может представлять собой гидроцилиндр, пневмоцилиндр или линейный исполнительный механизм с электрическим приводом.

В некоторых вариантах осуществления настоящего изобретения, как видно на фиг. 3, на телескопических элементах 15 предусмотрены датчики 154 положения, предназначенные для определения положения телескопических элементов 15 при вытягивании и втягивании. Следовательно, посредством датчиков 154 положения определяется положение телескопических элементов 15 при вытягивании и втягивании, и, с одной стороны, можно определить, достигли ли телескопические элементы 15 определенного положения при вытягивании или определенного положения при втягивании, чтобы обеспечить стабильную и надежную работу устройства для выравнивания сегментов обделки тоннеля относительно друг друга, а также обеспечить качественное возведение тоннеля; а с другой стороны — на основании информации об определенном положении, полученной от датчиков 154 положения, можно точно контролировать процесс работы устройства для выравнивания сегментов обделки тоннеля относительно друг друга.

Например, после того как подъемный элемент 2 перемещается к месту, в котором он будет расположен параллельно устройству для выравнивания сегментов обделки тоннеля относительно друг друга, и подъемный элемент 2 вытягивается вверх в первое заданное положение, чтобы фиксирующие штифты 111 вошли в фиксирующие отверстия 251 для зацепление с ними, за счет втягивания телескопических элементов 15 опорная рама 1 отделяется от сегментов 400 обделки тоннеля, и после того как датчики 154 положения определяют, что телескопические элементы 15 достигли определенного положения при втягивании, управление втягиванием подъемного элемента 2 происходит так, чтобы предотвращалось падение устройства для выравнивания сегментов обделки тоннеля относительно друг друга из-за потери опоры и обеспечивалась стабильная работа устройства для выравнивания сегментов обделки тоннеля относительно друг друга.

В другом примере, после того как устройство для выравнивания сегментов обделки тоннеля относительно друг друга перемещается к месту монтажа в тоннеле, подъемный элемент 2 вытягивается вверх в первое заданное положение, чтобы опорная рама 1 поддерживала сегмент 400 обделки тоннеля верхней части, и за счет вытягивания телескопических элементов 15 увеличивается размер опорной рамы 1, чтобы опорная рама 1 лучше или полностью поддерживала сегмент 400 обделки тоннеля, при этом устройство для выравнивания сегментов обделки тоннеля относительно друг друга за счет поддерживания сегмента 400 обделки тоннеля обеспечивает ему опору и устойчивость. После того как датчики 154 положения определяют, что телескопические элементы 15 достигли определенного положения при вытягивании, может осуществляться управление втягиванием подъемного элемента 2 вниз, чтобы предотвратить падение устройства для выравнивания сегментов обделки тоннеля относительно друг друга из-за потери опоры, и обеспечивается стабильная работа устройства для выравнивания сегментов обделки тоннеля относительно друг друга.

В некоторых вариантах осуществления настоящего изобретения, как видно на фиг. 8, подъемный элемент 2 содержит подъемный механизм 21, опорный внутренний цилиндр 22 и опорный наружный цилиндр 23, последовательно расположенные изнутри наружу. Нижняя часть опорного наружного цилиндра 23 соединена с монтажным механизмом 200; один конец подъемного механизма 21 (как видно на фиг. 8, верхний конец подъемного механизма 21) соединен с опорным внутренним цилиндром 22, а другой конец подъемного механизма 21 (как видно на фиг. 8, нижний конец подъемного механизма 21) соединен с опорным наружным цилиндром 23; например, вышеуказанные два конца подъемного механизма 21 могут быть соответственно соединены с опорным внутренним цилиндром 22 и опорным наружным цилиндром 23 посредством шарнирных пальцев 211, при этом свободный конец опорного внутреннего цилиндра 22 может перемещаться вверх и вниз относительно свободного конца опорного наружного цилиндра 23. Следовательно, когда подъемный механизм 21 поднимается вверх, то свободный конец опорного внутреннего цилиндра 22 перемещается вверх относительно свободного конца опорного наружного цилиндра 23, и, таким образом, подъемный элемент 2 вытягиваться вверх; когда подъемный механизм 21 втягивается вниз, то свободный конец опорного внутреннего цилиндра 22 перемещается вниз относительно свободного конца опорного наружного цилиндра 23, и, таким образом, подъемный элемент 2 втягиваться вниз. При необходимости подъемный механизм 21 представляет собой гидроцилиндр, пневмоцилиндр или линейный исполнительный механизм с электрическим приводом.

Кроме того, как видно на фиг. 8, между опорным внутренним цилиндром 22 и опорным наружным цилиндром 23 может быть предусмотрен направляющий элемент 24, при этом направляющий элемент 24 соединен с одним из опорного наружного цилиндра 23 и опорного внутреннего цилиндра 22 и может скользить вверх и вниз относительно другого из опорного наружного цилиндра 23 и опорного внутреннего цилиндра 22. Например, если направляющий элемент 24 соединен с опорным наружным цилиндром 23, то направляющий элемент 24 может скользить вверх и вниз относительно опорного внутреннего цилиндра 22; если направляющий элемент 24 соединен с опорным внутренним цилиндром 22, то направляющий элемент 24 может скользить вверх и вниз относительно опорного наружного цилиндра 23. Следовательно, направление посредством направляющего элемента 24 относительного движения между опорным внутренним цилиндром 22 и опорным наружным цилиндром 23 может обеспечить стабильное вытягивание и втягивание подъемного элемента 2. При необходимости в месте, в котором опорный наружный цилиндр 23 соединен с направляющим элементом 2, могут предусматриваться масленки 241, и посредством масленок 241 в направлении направляющего элемента 24 может течь смазочное вещество, что обеспечивает подачу смазки между направляющим элементом 24 и опорным внутренним цилиндром 22.

При необходимости опорный внутренний цилиндр 22 и опорный наружный цилиндр 23 могут быть выполнены в виде круглых трубок или квадратных трубок. Если опорный внутренний цилиндр 22 и опорный наружный цилиндр 23 выполнены в виде квадратных трубок, то направляющих элементов 24 может быть четыре, при этом четыре направляющих элемента 24 соответственно установлены на соответствующих четырех сторонах опорного внутреннего цилиндра 22 и опорного наружного цилиндра 23.

В определенных вариантах настоящего изобретения, как видно на фиг. 8, направляющий элемент 24 соединен с опорным наружным цилиндром 23 и может скользить вверх и вниз относительно опорного внутреннего цилиндра 22, при этом промежуток между направляющим элементом 24 и опорным внутренним цилиндром 22 можно регулировать. Следовательно, за счет регулирования промежутка между направляющим элементом 24 и опорным внутренним цилиндром 22 величина промежутка остается в приемлемых пределах, и, таким образом, направляющий элемент 24 лучше выполняет функцию направления. Например, направляющий элемент 24 может быть соединен с опорным наружным цилиндром 23 посредством болтов 242, и путем регулирования болтов 242 можно регулировать промежуток между направляющим элементом 24 и опорным внутренним цилиндром 22, что делает удобным регулирование промежутка между направляющим элементом 24 и опорным внутренним цилиндром 22.

Разумеется, если промежуток между опорным внутренним цилиндром 22 и опорным наружным цилиндром 23 сравнительно мал, то вышеуказанный направляющий элемент 24 между опорным внутренним цилиндром 22 и опорным наружным цилиндром 23 может не предусматриваться, и в процессе перемещения опорного внутреннего цилиндра 22 внутренняя круговая поверхность опорного наружного цилиндра 23 может выполнять функцию направляющей при перемещении опорного внутреннего цилиндра 22.

В некоторых вариантах осуществления настоящего изобретения, как показано на фиг. 3, на подъемном элементе 2 предусмотрен бесконтактный выключатель 26, предназначенный для определения положения подъемного элемента 2 при вытягивании и втягивании. Посредством установленного бесконтактного выключателя 26 определяют положение подъемного элемента 2 при вытягивании и втягивании, чтобы определить, достигли ли телескопические элементы 15 определенного положения при вытягивании и втягивании, что способствует точному контролю за процессом работы устройства для выравнивания сегментов обделки тоннеля относительно друг друга и обеспечивает стабильную, безопасную и надежную работу оборудования. Например, на подъемном элементе 2 может быть установлено три бесконтактных выключателя 26, при этом три бесконтактных выключателя 26 представляют собой первый бесконтактный выключатель, второй бесконтактный выключатель и второй бесконтактный выключатель соответственно.

Кроме того, первый бесконтактный выключатель может быть предназначен для определения того, вытянулся ли подъемный элемент 2 вверх в вышеуказанное первое заданное положение. В частности, после того как подъемный элемент 2 перемещается к месту, в котором он будет расположен параллельно устройству для выравнивания сегментов обделки тоннеля относительно друг друга, и подъемный элемент 2 вытягивается вверх в первое заданное положение, чтобы фиксирующие штифты 111 вошли в фиксирующие отверстия 251 для зацепления, посредством первого бесконтактного выключателя можно определить, поднялся ли подъемный элемент 2 в первое заданное положение, и посредством первого бесконтактного выключателя определяется, вытянулся ли подъемный элемент 2 вверх в первое заданное положение, при этом в сочетании с датчиками 154 положения одновременно определяется, находятся ли телескопические элементы 15 в положении, в котором они вытянуты, и управление втягиванием телескопических элементов 15 осуществляется так, чтобы отделить опорную раму 1 от сегмента 400 обделки тоннеля. После того как устройство для выравнивания сегментов обделки тоннеля относительно друг друга перемещается к месту монтажа в тоннеле, подъемный элемент 2 вытягивается вверх в первое заданное положение, чтобы опорная рама 1 поддерживала сегмент 400 обделки тоннеля верхней части, при этом посредством первого бесконтактного выключателя можно определить, поднялся ли подъемный элемент 2 в первое заданное положение, и посредством первого бесконтактного выключателя определяется, вытянулся ли подъемный элемент 2 вверх в первое заданное положение, при этом в сочетании с датчиками 154 положения одновременно определяется, находятся ли телескопические элементы 15 в положении, в котором они втянуты, и осуществляется управление вытягиванием телескопических элементов 15, чтобы опорная рама 1 полностью поддерживала сегмент 400 обделки тоннеля. Благодаря установленному первому бесконтактному выключателю телескопические элементы 15 могут вытягиваться и втягиваться только в случае контроля за вытягиванием подъемного элемента 2 вверх в первое заданное положение, и, таким образом, обеспечивается защита оборудования от повреждения и безопасность операторов.

Кроме того, второй бесконтактный выключатель может быть предназначен для определения того, вытянулся ли подъемный элемент 2 вверх в вышеуказанное второе заданное положение. В частности, перед тем как устройство для выравнивания сегментов обделки тоннеля относительно друг друга посредством монтажного механизма 200 перемещается горизонтально, подъемный элемент 2 необходимо втянуть во второе заданное положение, при этом посредством второго бесконтактного выключателя можно определить, находится ли подъемный элемент 2 во втором заданном положении; посредством второго бесконтактного выключателя определяется, находится ли элемент во втором заданном положении, и осуществляется управление перемещением монтажного механизма 200; следовательно, можно обеспечить плавное перемещение устройства для выравнивания сегментов обделки тоннеля относительно друг друга вместе с монтажным механизмом 200 и предотвратить ситуацию, когда телескопические элементы 15 не достигают необходимого положения, и устройство для выравнивания сегментов обделки тоннеля относительно друг друга задевает внутреннюю стенку тоннеля.

Третий бесконтактный выключатель может быть предназначен для определения того, втянулся ли подъемный элемент 2 вниз в вышеуказанное третье заданное положение. В частности, после того как подъемный элемент 2 вытягивается вверх в первое заданное положение, чтобы опорная рама 1 поддерживала сегмент 400 обделки тоннеля верхней части, и за счет вытягивания телескопических элементов 15 увеличивается размер опорной рамы 1, чтобы опорная рама 1 полностью поддерживала сегмент 400 обделки тоннеля, и после того как посредством датчиков 154 положения определяется, достигли ли телескопические элементы 15 определенного положения при вытягивании, подъемный элемент 2 втягивается вниз в третье заданное положение, при этом посредством третьего бесконтактного выключателя можно определить, находится ли подъемный элемент 2 в третьем заданном положении; и посредством третьего бесконтактного выключателя определяется, находится ли подъемный элемент 2 в третьем заданном положении, и осуществляется управление перемещением монтажного механизма 200 вперед. Следовательно, можно обеспечить, чтобы подъемный элемент 2 находился сравнительно низко, а также обеспечить защиту оборудования от повреждения и экономию энергопотребления.

В некоторых вариантах осуществления настоящего изобретения, как видно на фиг. 3 и фиг. 8, на подъемном элементе 2 может быт предусмотрен выключатель 27 отклонения, предназначенный для определения расположения подъемного элемента 2 и опорной рамы 1 относительно друг друга. В частности, когда подъемный элемент 2 вытягивается вверх в первое заданное положение, посредством выключателя 27 отклонения определяется прилегание между подъемным элементом 2 и опорной рамой 1. Если подъемный элемент 2 прилегает к опорной раме 1, то управление устройством для выравнивания сегментов обделки тоннеля относительно друг друга осуществляется так, чтобы оно продолжало работать в установленном порядке; если между подъемным элементом 2 и опорной рамой 1 имеется сравнительно большой промежуток или они не прилегают друг к другу, то выключатель 27 отклонения подает сигнал, и управление устройством для выравнивания сегментов обделки тоннеля относительно друг друга осуществляется так, чтобы остановить его работу. Следовательно, можно обеспечить стабильную и надежную работу оборудования, а также обеспечить качественное возведение тоннеля.

В некоторых вариантах осуществления настоящего изобретения, как видно на фиг. 4, на опорной раме 1 предусмотрены выносные опоры 14, предназначенные для предотвращения опрокидывания опорной рамы 1, при этом выносные опоры 14 проходят в продольном направлении тоннеля. Следовательно, если из-за непредвиденного втягивания подъемного элемента 2, непредвиденного втягивания телескопических элементов 15, воздействия на опору рамы 1 больших внешних сил или по другим причинам устройство для выравнивания сегментов обделки тоннеля относительно друг друга теряет опору и может произойти его падение, то благодаря установленным выносным опорам 14 можно обеспечить сравнительно небольшой угол падения опорной рамы 1, и она сможет получить опору, например, опорная рама 1 сможет посредством выносных опор 14 опереться на внутреннюю стенку тоннеля и стабилизироваться, чтобы опорная рама 1 не продолжала падать вниз, и, таким образом, предотвращается опрокидывание устройства для выравнивания сегментов обделки тоннеля относительно друг друга и повреждение устройства для выравнивания сегментов обделки тоннеля относительно друг друга или повреждение монтажного механизма 200 и прочих элементов.

Например, как показано на фиг. 4, количество выносных опор 14 составляет восемь, при этом четыре выносных опоры 14 установлены на верхнем конце опорной рамы 1, а остальные четыре выносных опоры 14 установлены на нижнем конце опорной рамы 1. Из четырех выносных опор 14, установленных на верхнем конце опорной рамы 1, две выносные опоры 14 находятся на передней стороне опорной рамы 1, а остальные две выносные опоры 14 находятся на задней стороне рамы; из четырех выносных опор 14, установленных на нижнем конце опорной рамы 1, две выносные опоры 14 находятся на передней стороне опорной рамы 1, а остальные две выносные опоры 14 находятся на задней стороне рамы. Следовательно, благодаря тому, что несколько выносных опор 14 равномерно и симметрично расположены на опорной раме 1, может обеспечиваться равновесие конструкции опорной рамы 1, а также может предотвращаться опрокидывание опорной рамы 1 при падении опорной рама 1 назад или вперед. При необходимости длина выносных опор 14, которые находятся на верхнем конце, может быть больше, чем длина выносных опор 14, которые находятся на нижнем конце, и, следовательно, может лучше предотвращаться опрокидывание опорной рамы 1.

Ниже со ссылкой на фиг. 1 и фиг. 9—12 описан способ управления устройством для выравнивания сегментов обделки тоннеля относительно друг друга, применяемым в проходческой машине, согласно вариантам осуществления второго аспекта настоящего изобретения.

Как видно на фиг. 9—12, в способе управления устройством для выравнивания сегментов обделки тоннеля относительно друг друга, применяемым в проходческой машине, согласно вариантам осуществления второго аспекта настоящего изобретения применяется устройство для выравнивания сегментов обделки тоннеля относительно друг друга, которое представляет собой устройство для выравнивания сегментов обделки тоннеля относительно друг друга согласно вариантам осуществления вышеуказанного первого аспекта настоящего изобретения, при этом указанный способ управления включает следующие этапы, на которых:

S10 — после установки монтажным механизмом 200 N-го сегмента 400 обделки тоннеля сегмент 400 обделки тоннеля путем цементации прикрепляют к тоннелю для формирования внутренней стенки тоннеля; монтажный механизм 200 перемещают в первом направлении к месту N-1 сегмента 400 обделки тоннеля и устанавливают подъемный элемент 2 параллельно опорной раме 1 (см. фиг. 1 и фиг. 13); подъемный элемент 2 вытягивают вверх в первое заданное положение с введением фиксирующих штифтов 111 в фиксирующие отверстия 251 для зацепления (см. фиг. 10), затем соединяют устройство для выравнивания сегментов обделки тоннеля относительно друг друга с подъемным элементом 2 и, таким образом, посредством подъемного элемента 2 устройство для выравнивания сегментов обделки тоннеля относительно друг друга соединяют с монтажным механизмом 200. Кроме того, N≥2, при этом N представляет собой положительное целое число. Необходимо отметить, что термин «первое направление» означает направление, проходящее вверх относительно продольного направления забоя тоннеля, и направление назад, как показано на фиг. 13.

S20 — опорную раму 1 отделяют от N-1 сегмента 400 обделки тоннеля; например, могут осуществлять управление втягиванием опорной рамы 1, чтобы отделить опорную раму 1 от N-1 сегмента 400 обделки тоннеля (как видно на фиг. 9). Затем подъемный элемент 2 втягивают вниз во второе заданное положение, при этом второе заданное положение ниже, чем первое заданное положение. Следовательно, благодаря тому, что подъемный элемент 2 устанавливают во второе заданное положение, может обеспечиваться полное отделение опорной рамы 1 от N-1 сегмента 400 обделки тоннеля и предотвращаться ситуация, когда устройство для выравнивания сегментов обделки тоннеля относительно друг друга задевает сегмент 400 обделки тоннеля в процессе последующего перемещения.

S30 — монтажный механизм 200 перемещают к месту N-го сегмента 400 обделки тоннеля во втором направлении, противоположном первому направлению (направление вперед, как показано на фиг. 13); подъемный элемент 2 вытягивают вверх в первое заданное положение, чтобы прижать в направлении вверх к опорной раме 1 (см. фиг. 10); опорная рама 1 поддерживает N-й сегмент 400 обделки тоннеля для выравнивания формы тоннеля (см. фиг. 11); например, могут увеличивать размер опорной рамы 1, чтобы опорная рама 1 поддерживала N-й сегмент 400 обделки тоннеля.

S40 — подъемный элемент 2 втягивают вниз с выведением фиксирующих штифтов 111 из фиксирующих отверстий 251 (см. фиг. 12), при этом подъемный элемент 2 отделяют от устройства для выравнивания сегментов обделки тоннеля относительно друг друга, опорная рама 1 по-прежнему продолжает поддерживать N-й сегмент 400 обделки тоннеля и опорная рама 1 за счет того, что она поддерживает N-й сегмент 400 обделки тоннеля, обеспечивает ему стабильность; и устройство для выравнивания сегментов обделки тоннеля относительно друг друга восстанавливает форму тоннеля. Подъемный элемент 2 втягивают в третье заданное положение. Кроме того, третье заданное положение ниже, чем второе заданное положение.

S50 — монтажный механизм 200 в вышеуказанном втором направлении перемещают к месту монтажа в тоннеле (см. фиг. 1 и фиг. 13), и посредством монтажного механизма 200 монтируют N+1 сегмент 400 обделки тоннеля. Разумеется, перед тем как монтажный механизм 200 монтирует N+1 сегмент 400 обделки тоннеля, проходческая машина осуществляет проходку, чтобы сформировать внутреннюю полость тоннеля.

S60 — повторяют вышеуказанные этапы S10—S50 до полного завершения тоннеля.

Способ управления устройством для выравнивания сегментов обделки тоннеля относительно друг друга, применяемым в проходческой машине, согласно вариантам осуществления настоящего изобретения может обеспечить качественное возведение тоннеля и эффективность строительных работ, а также может повысить защиту оборудования от повреждения и безопасность работников в процессе строительства.

В некоторых вариантах осуществления настоящего изобретения указанное устройство для выравнивания сегментов обделки тоннеля относительно друг друга содержит вышеуказанный предохранительный штифт 3, при этом указанный способ управления дополнительно включает следующие этапы, на которых: после этапа S10 и перед этапом S20 предохранительный штифт 3 закрепляют в опорной раме 1 и подъемном элементе 2, например, предохранительный штифт 3 вводят в первое отверстие под штифт в опорной раме 1 и второе отверстие 112 под штифт в подъемном элементе 2, чтобы закрепить опорную раму 1 на подъемном элементе 2, и, таким образом, может обеспечиваться более прочное соединение опорной рамы 1 с подъемным элементом 2, а также предотвращаться колебание устройства для выравнивания сегментов обделки тоннеля относительно друг друга, возникающее в процессе его перемещения вместе с монтажным механизмом 200, или опрокидывание устройства для выравнивания сегментов обделки тоннеля относительно друг друга, вызванное отделением устройства для выравнивания сегментов обделки тоннеля относительно друг друга от подъемного элемента 2 под действием внешних сил, что исключает существующую потенциальную угрозу безопасности и, кроме того, обеспечивает безопасность и надежность при эксплуатации оборудования и техническом обслуживании. После этапа S30 и перед этапом S40 предохранительный штифт 3 удаляют, чтобы подъемный элемент 2 и опорная рама 1 вышли из зацепления; например, предохранительный штифт 3 вытаскивают, чтобы вынуть предохранительный штифт 3 из первого отверстия под штифт в опорной раме 1 и второго отверстия 112 под штифт в подъемном элементе 2, и, следовательно, может обеспечиваться плавное втягивание подъемного элемента 2 в третье заданное положение.

В некоторых вариантах осуществления настоящего изобретения опорная рама 1 снабжена телескопическими элементами 15, и, после того как на этапе S20 телескопические элементы 15 втягивают, чтобы отделить опорную раму 1 от N-1 сегмента 400 обделки тоннеля, и на этапе S30 подъемный элемент 2 вытягивают вверх в первое заданное положение, телескопические элементы 15 вытягивают, чтобы опорная рама 1 поддерживала N-й сегмент 400 обделки тоннеля для выравнивания формы тоннеля.

Ниже со ссылкой на фиг. 1—13 описана проходческая машина согласно вариантам осуществления третьего аспекта настоящего изобретения.

Как показано на фиг. 1—13, проходческая машина согласно вариантам осуществления третьего аспекта настоящего изобретения содержит основную часть, опорную балку 201, монтажный механизм 200 и устройство для выравнивания сегментов обделки тоннеля относительно друг друга.

В частности, основная часть содержит хвостовую часть 300 щита, при этом в хвостовой части 300 щита предусмотрена приемная полость 301; опорная балка 201 установлена в приемной полости 301 и соединена с основной частью, при этом опорная балка 201 проходит в продольном направлении тоннеля. Монтажный механизм 200 предназначен для монтажа сегментов 400 обделки тоннеля, при этом монтажный механизм 200 расположен в приемной полости 301; монтажный механизм 200 установлен на опорной балке 201 и выполнен с возможностью перемещения вдоль опорной балки 201: например, монтажный механизм 200 может перемещаться горизонтально вперед, а также он может перемещаться горизонтально назад. В частности, монтажный механизм 200 содержит раму 202, а также механизм 204 для захвата элементов сегмента обделки, соединенный с рамой 202; рама 202 опирается на опорную балку 201, при этом рама 202 выполнена с возможностью перемещения вдоль опорной балки 201; механизм 204 для захвата элементов сегмента обделки может быть предназначен для захвата элемента 401 сегментов обделки и соединения элементов 401 сегмента обделки.

Монтажный механизм 200 снабжен подъемным элементом 2, выполненным с возможностью вытягивания и втягивания в направлении вверх и вниз соответственно; на раме 202 монтажного механизма 200 установлена монтажная платформа 2021, и подъемный элемент 2 установлен на монтажной платформе 2021. Устройство для выравнивания сегментов обделки тоннеля относительно друг друга представляет собой устройство для выравнивания сегментов обделки тоннеля относительно друг друга, применяемое в проходческой машине, согласно вариантам осуществления вышеуказанного первого аспекта настоящего изобретения, и устройство для выравнивания сегментов обделки тоннеля относительно друг друга и монтажный механизм 200 расположены в продольном направлении тоннеля; устройство для выравнивания сегментов обделки тоннеля относительно друг друга содержит опорную раму 1, опорная рама 1 снабжена фиксирующими штифтами 111, и в подъемном элементе 2 выполнены фиксирующие отверстия 251, предназначенные для зацепления с фиксирующими штифтами 111. Следовательно, за счет перемещения монтажного механизма 200 в проходческой машине осуществляется перемещение устройства для выравнивания сегментов обделки тоннеля относительно друг друга, и, таким образом, можно исключить необходимость в отдельном источнике питания, применяемом для перемещения устройства для выравнивания сегментов обделки тоннеля относительно друг друга, и, следовательно, можно снизить себестоимость и одновременно обеспечить качественное возведение тоннеля и эффективность строительных работ, а также обеспечить такие преимущества проходческой машины, как простота и компактность конструкции.

В проходческой машине согласно вариантам осуществления настоящего изобретения благодаря установленному вышеуказанному устройству для выравнивания сегментов обделки тоннеля относительно друг друга можно исключить необходимость в отдельном источнике питания, применяемом для перемещения устройство для выравнивания сегментов обделки тоннеля относительно друг друга, и, таким образом, можно снизить себестоимость, а также обеспечить такие преимущества проходческой машины, как простота и компактность конструкции, и одновременно обеспечивать качественное возведение тоннеля и эффективность строительных работ.

В некоторых вариантах осуществления настоящего изобретения, как видно на фиг. 1 и фиг. 2, проходческая машина дополнительно содержит приводной элемент 203, предназначенный для обеспечения перемещения монтажного механизма 200, при этом приводной элемент 203 представляет собой гидроцилиндр, пневмоцилиндр, линейный исполнительный механизм с электрическим приводом, механизм цепной передачи или зубчато-реечный привод. Например, как видно на фиг. 1 и фиг. 2, приводной элемент 203 представляет собой гидроцилиндр, и этот гидроцилиндр вытягивается и втягивается в направлении вперед и назад; один конец приводного элемента 203 (как показано на фиг. 1 и фиг. 2, передний конец приводного элемента 203) соединен с опорной балкой 201, а другой конец (как показано на фиг. 1 и фиг. 2, задний конец приводного элемента 203) соединен с монтажным механизмом 200; когда гидроцилиндр вытягивается назад, то он перемещает монтажный механизм 200 горизонтально назад, а когда гидроцилиндр втягивается вперед, то он перемещает монтажный механизм 200 горизонтально вперед.

Например, если приводной элемент 203 представляет собой механизм цепной передачи, то к опорной балке 201 прикреплена цепь, которая проходит в продольном направлении опорной балки 201, а на монтажном механизме 200 установлены цепные колеса; следовательно монтажный механизм 200 перемещается за счет зацепления цепных колес с цепью. При вращении цепных колес по часовой стрелке монтажный механизм 200 перемещается назад; следовательно, при вращении цепных колес против часовой стрелки монтажный механизм 200 перемещается вперед.

В другом примере, если приводной элемент 203 представляет собой зубчато-реечный привод, то к опорной балке 201 прикреплена зубчатая рейка, которая проходит в продольном направлении опорной балки 201, а на монтажном механизме 200 установлено зубчатое колесо; следовательно монтажный механизм 200 перемещается за счет зацепления зубчатого колеса с зубчатой рейкой. При вращении зубчатого колеса по часовой стрелке монтажный механизм 200 перемещается назад; следовательно, при вращении зубчатого колеса против часовой стрелки монтажный механизм 200 перемещается вперед.

Описанное с применением терминов «вариант осуществления», «определенные варианты осуществления», «примеры», «конкретные примеры», «некоторые примеры» и т. п. по всему описанию означает, что конкретные признаки, конструкции, материалы или особенности, описанные посредством указанных вариантов или примеров осуществления, включены по меньшей мере в один вариант или пример осуществления настоящего изобретения. По всему описанию формулировка «схематические» в отношении вышеуказанных терминов необязательно подразумевает одинаковые варианты или примеры осуществления. Кроме того, описанные конкретные признаки, конструкции, материалы или особенности могут соответственно сочетаться в любом одном или нескольких вариантах или примерах осуществления. Кроме того, при условии отсутствия противоречий, специалисты в данной области техники могут сочетать и комбинировать представленные в этом описании разные варианты или примеры осуществления, а также признаки разных вариантов или примеров осуществления.

Разумеется, несмотря на то, что варианты осуществления изобретения были показаны и описаны выше, вышеуказанные варианты осуществления представлены в качестве примера, и их не следует рассматривать как ограничивающие настоящее изобретение; и в пределах объема настоящего изобретения специалисты в данной области техники могут вносить в вышеуказанные варианты осуществления изменения, коррективы, замены и модификации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ МОНТАЖА СЕГМЕНТОВ ОБДЕЛКИ И ПРОХОДЧЕСКАЯ МАШИНА, СОДЕРЖАЩАЯ ТАКУЮ УСТАНОВКУ ДЛЯ МОНТАЖА СЕГМЕНТОВ ОБДЕЛКИ | 2017 |

|

RU2722749C2 |

| КОНВЕЙЕР ДЛЯ ТРАНСПОРТИРОВКИ МАТЕРИАЛОВ И ПРОХОДЧЕСКАЯ МАШИНА | 2022 |

|

RU2811051C2 |

| ПОДВЕСНОЕ ПЕРЕМЕЩАЮЩЕЕ УСТРОЙСТВО ТОННЕЛЕПРОХОДЧЕСКОЙ МАШИНЫ И ТОННЕЛЕПРОХОДЧЕСКАЯ МАШИНА | 2017 |

|

RU2715570C2 |

| УСТРОЙСТВО ДЛЯ СООРУЖЕНИЯ ТОННЕЛЕЙ ГЛУБОКОГО ЗАЛОЖЕНИЯ В СЛАБОУСТОЙЧИВЫХ ГРУНТАХ МЕТОДОМ ОПЕРЕЖАЮЩЕЙ КРЕПИ | 1996 |

|

RU2103513C1 |

| КОМПЛЕКС ДЛЯ ПРОВЕДЕНИЯ ВЫРАБОТОК В СЛАБОУСТОЙЧИВЫХ ПОРОДАХ | 2006 |

|

RU2302529C1 |

| УСТРОЙСТВО ДЛЯ ЗАПУСКА, ПРИЕМА, ПОСТУПАТЕЛЬНОГО ПЕРЕМЕЩЕНИЯ И РАЗВОРОТА КРУПНОГО ПРОХОДЧЕСКОГО ЩИТА | 2023 |

|

RU2810666C1 |

| ПРОХОДЧЕСКИЙ АГРЕГАТ | 1991 |

|

RU2011831C1 |

| ПРОХОДЧЕСКИЙ КОМПЛЕКС ДЛЯ ПРОВЕДЕНИЯ ВСПОМОГАТЕЛЬНЫХ ВЫРАБОТОК | 2015 |

|

RU2599115C1 |

| Исполнительный орган проходческой машины | 1990 |

|

SU1745951A1 |

| ТОННЕЛЕПРОХОДЧЕСКАЯ МАШИНА ДЛЯ РАБОТЫ С ТВЕРДЫМИ ПОРОДАМИ | 2014 |

|

RU2704407C2 |

Настоящее изобретение относится к области строительных машин и в частности оно относится к проходческой машине, устройству для выравнивания сегментов обделки тоннеля относительно друг друга, применяемому в проходческой машине, и способу управления им. В проходческой машине установлен монтажный механизм, выполненный с возможностью перемещения в продольном направлении тоннеля. Монтажный механизм предназначен для монтажа сегментов обделки тоннеля, и внутренняя стенка тоннеля образована из множества элементов сегмента обделки, последовательно соединенных друг с другом. Монтажный механизм снабжен подъемным элементом, выполненным с возможностью вытягивания и втягивания в направлении вверх и вниз соответственно. Устройство для выравнивания сегментов обделки тоннеля относительно друг друга и монтажный механизм расположены в продольном направлении указанного тоннеля. Устройство для выравнивания сегментов обделки тоннеля относительно друг друга содержит опорную раму, при этом опорная рама поддерживает по меньшей мере часть из множества элементов сегмента обделки, чтобы выровнять форму тоннеля; опорная рама снабжена фиксирующими штифтами, а в подъемном элементе выполнены фиксирующие отверстия, предназначенные для зацепления с фиксирующими штифтами. Кроме того, согласно настоящему изобретению представлен способ управления вышеуказанным устройством для выравнивания сегментов обделки тоннеля относительно друг друга. Согласно настоящему изобретению также представлена проходческая машина, содержащая вышеуказанное устройство для выравнивания сегментов обделки тоннеля относительно друг друга. Настоящим изобретением обеспечивается качественное возведение тоннеля и эффективность строительных работ, а также обеспечиваются такие преимущества, как простота и компактность конструкции. 3 н. и 16 з.п. ф-лы, 13 ил.

1. Устройство для выравнивания сегментов обделки тоннеля относительно друг друга, применяемое в проходческой машине, отличающееся тем, что в указанной проходческой машине предусмотрен монтажный механизм, выполненный с возможностью перемещения в продольном направлении тоннеля, при этом указанный монтажный механизм предназначен для монтажа сегментов обделки тоннеля и формирует внутреннюю стенку указанного тоннеля из множества элементов сегмента обделки, последовательно соединенных друг с другом; указанный монтажный механизм снабжен подъемным элементом, выполненным с возможностью вытягивания и втягивания в направлении вверх и вниз соответственно; указанное устройство для выравнивания сегментов обделки тоннеля относительно друг друга и указанный монтажный механизм расположены в продольном направлении указанного тоннеля;

указанное устройство для выравнивания сегментов обделки тоннеля относительно друг друга содержит опорную раму, при этом указанная опорная рама поддерживает по меньшей мере часть из множества указанных элементов сегмента обделки для выравнивания формы указанного тоннеля; указанная опорная рама снабжена фиксирующими штифтами, а указанный подъемный элемент снабжен фиксирующими отверстиями, предназначенными для зацепления с указанными фиксирующими штифтами.

2. Устройство для выравнивания сегментов обделки тоннеля относительно друг друга, применяемое в проходческой машине, по п. 1, отличающееся тем, что указанное устройство для выравнивания сегментов обделки тоннеля относительно друг друга дополнительно содержит предохранительный штифт, при этом указанный предохранительный штифт предназначен для соединения указанного подъемного элемента с указанной опорной рамой для закрепления указанной опорной рамы на указанном подъемном элементе.

3. Устройство для выравнивания сегментов обделки тоннеля относительно друг друга, применяемое в проходческой машине, по п. 2, отличающееся тем, что в указанной опорной раме выполнено первое отверстие под штифт; на верхнем конце указанного подъемного элемента предусмотрен крепежный кронштейн, при этом указанные фиксирующие отверстия выполнены в указанном крепежном кронштейне; в указанном крепежном кронштейне дополнительно выполнено второе отверстие под штифт; один конец указанного предохранительного штифта соединен с указанным крепежным кронштейном, а другой конец проходит через указанное первое отверстие под штифт и указанное второе отверстие под штифт для закрепления указанной опорной рамы на указанном подъемном элементе.

4. Устройство для выравнивания сегментов обделки тоннеля относительно друг друга, применяемое в проходческой машине, по п. 1, отличающееся тем, что указанная опорная рама содержит первую опорную раму и вторую опорную раму, расположенные вверху и внизу и соединенные друг с другом, при этом два конца указанной первой опорной рамы соединены соответственно с двумя концами указанной второй опорной рамы посредством телескопических элементов, и при вытягивании указанных телескопических элементов указанная опорная рама осуществляет выравнивание формы указанного тоннеля.

5. Устройство для выравнивания сегментов обделки тоннеля относительно друг друга, применяемое в проходческой машине, по п. 4, отличающееся тем, что указанные телескопические элементы содержат выдвигающий механизм, выдвижной внутренний цилиндр и выдвижной наружный цилиндр, последовательно расположенные изнутри наружу; один конец указанного выдвигающего механизма соединен с указанной первой опорной рамой, а другой конец соединен с указанной второй опорной рамой; один конец указанного выдвижного внутреннего цилиндра соединен с указанной первой опорной рамой, а другой конец представляет собой свободный конец; один конец указанного выдвижного наружного цилиндра соединен с указанной второй опорной рамой, а другой конец представляет собой свободный конец; свободный конец указанного выдвижного внутреннего цилиндра выполнен с возможностью перемещения вверх и вниз относительно свободного конца указанного выдвижного наружного цилиндра.

6. Устройство для выравнивания сегментов обделки тоннеля относительно друг друга, применяемое в проходческой машине, по п. 5, отличающееся тем, что указанный выдвигающий механизм представляет собой гидроцилиндр, пневмоцилиндр или линейный исполнительный механизм с электрическим приводом.