Изобретение относится к кольцевым камерам сгорания (КС) газовых микротурбин повышенной эффективности и долговечности.

Из техники известна кольцевая камера сгорания газовой микротурбины Capstone С-200 производства США, представляющая собой противоточную камеру, обеспечивающую преобразование химической энергии газообразного топлива в тепловую энергию рабочего тела, принятая за прототип (http://meteoenergetic.ru/mikroturbiny-capstone). Кольцевые КС наиболее легки, компактны и располагаются между компрессором и рабочим колесом вокруг ротора турбины, (фиг. 1, фиг. 2).

Недостатки прототипа:

1. Высокая температура продуктов горения сопровождается повышенным уровнем вредных выбросов в дымовых газах NOX, СО, CO2.

При высоких температурах снижается прочность и модуль упругости металла, составляющего конструкцию КС, что может приводить к потере устойчивости цилиндрического корпуса КС и деформациям фиг. 2, к прогоранию сопловой решетки (power head) корпуса КС, повреждению лопаток рабочей турбины и к фатальному выходу из строя всей турбины.

2. Взаимное влияние потоков рабочего тела, сформированных в соседних горелках, особенно при включении - отключении, при наборе и сбросе мощности, создают турбулентности с возникновением взаимодействующих потоков рабочего тела и образованием обратного горения через воздушные окна смесительных камер пламенных труб газовых горелок. Хлопки, вызванные разрушающим воздействием быстро движущихся фронтов высокого давления, в особенности при воспламенении локальных скоплений горючего газа и смеси в нишах и проемах, приводят к короблению КС, фиг. 2. Это ведет к нарушению взаимного расположения сочленяемых с ней узлов, а именно: газовых горелок, свечи зажигания, примыканию сопловой головки с седлом дымовой трубы (на фиг. 2 не показано) и т.д., обеспечивающих штатное функционирование микротурбины. Изменение взаимного расположения элементов проточной горячей части приводит к выходу турбины из строя.

3. Сквозные эжекционные отверстия в наружном корпусе штатных КС (на фиг. 2 не показаны), выполнены разных диаметров и в разных местах. Однако они не обеспечивают заданных требований по эжекции свежего воздуха во внутреннюю полость камеры сгорания, необходимого для догорания горючих активных компонентов газа, не успевших сгореть из-за недостаточной гомогенности горючей смеси и дефицита воздуха. Кроме того свежий воздух требуется для частичного охлаждения рабочего тела для обеспечения рабочих температурных режимов сопловой решетки и лопаток рабочего колеса турбины. Отверстия малого размера инжектируют воздух в пристеночный слой из-за сдувания его скоростным течением рабочего тела. В то же время в переходных режимах из-за флюктуаций давления внутри камеры продукты горения и пламя проскакивают в обратном направлении, что подтверждается следами копоти (сажи) снаружи корпуса КС в направлении горелок, что может вызвать воспламенение скопившегося газа с созданием ударной волны.

4. Создание областей с обогащенной и обедненной зонами в условиях недостаточной гомогенности горючей смеси и при дефиците воздуха в камере сгорания ведет к неполному сгоранию топлива, снижая эффективность газовой турбины и нарушая экологию окружающей среды.

Технической задачей изобретения является повышение эффективности и ресурса камеры сгорания и снижение оксидов азота NOx в дымовых газах посредством увеличения устойчивости к короблению, сохранению геометрических размеров, эжекции свежего воздуха внутрь камеры сгорания с исключением проскока пламени за пределы корпуса КС.

Решение указанной задачи достигается тем, что усовершенствованная камера сгорания дополнительно содержит полые перфорированные жаропрочные распорки цилиндрической формы регулируемой длины, обеспечивающие дополнительную жесткость конструкции камеры сгорания, сохранение геометрических размеров проточной части между внешним цилиндрическим корпусом камеры сгорания и внутренним коническим корпусом, являющимся дымовым коллектором турбины.

Техническая задача достигается тем, что малоэмиссионная кольцевая

камера сгорания для газовых турбин, содержащая тонкостенные цилиндрический наружный корпус, конусообразный внутренний корпус в форме раструба для выхлопа отработанных дымовых газов на выходе рабочего колеса турбины, соединяемые между собой посредством тонкостенной, усеченной тороидальной формы обечайки методом сварки, причем перечисленные и дополнительные элементы камеры сгорания выполнены из жаропрочного металла или сплава, а между внутренним и наружным корпусами в кольцевом промежутке дополнительно радиально установлены восемь или более полых распорок регулируемой длины. Каждая распорка состоит из полой трубки с отверстиями, размер диаметра каждого отверстия составляет менее 1,2 мм, обеспечивающие препятствие для проскока огня из камеры сгорания в обратном направлении. Отверстия в трубках расположены в шахматном порядке по всей длине трубки, а по ширине занимают участок, который равен величине радиального сектора распорки в пределах от 30° до 60°, распорки закреплены

с одной стороны фасонной шайбой с установочными штифтами, а с другой стороны регулировочной резьбовой втулкой, зафиксированной контргайкой.

На фиг. 2 (прототип) изображен разрез деформированной КС, на которой коробление корпуса (вмятины) произошло в восьми местах. В этом случае распорки, регулируемые по длине, рекомендуется располагать между поясами инжекционных горелок, в данном примере, в восьми участках корпуса камеры сгорания, в местах расположения вмятин в окружном направлении, образующихся при потере устойчивости.

Рациональное расположение полых распорок обеспечивает дополнительную устойчивую жесткость корпуса и локальное охлаждение корпуса камеры сгорания и рабочего тела внутри камеры сгорания за счет подачи свежего воздуха через внутренние полости распорок. Множественная дополнительная подача свежего воздуха через полые перфорированные распорки в попутный поток рабочего тела обеспечивает догорание топлива, снижает температуру продуктов горения и тем самым снижает образование оксидов азота NOx в дымовых газах.

Описанный конструкторско-технологический подход к совершенствованию кольцевых камер сгорания позволит повысить их эффективность, тепловую мощность, долговечность и надежность, снизить образование и выбросы оксидов азота NOx и углерода СОх в дымовых газах.

Сущность изобретения поясняется графическим материалом.

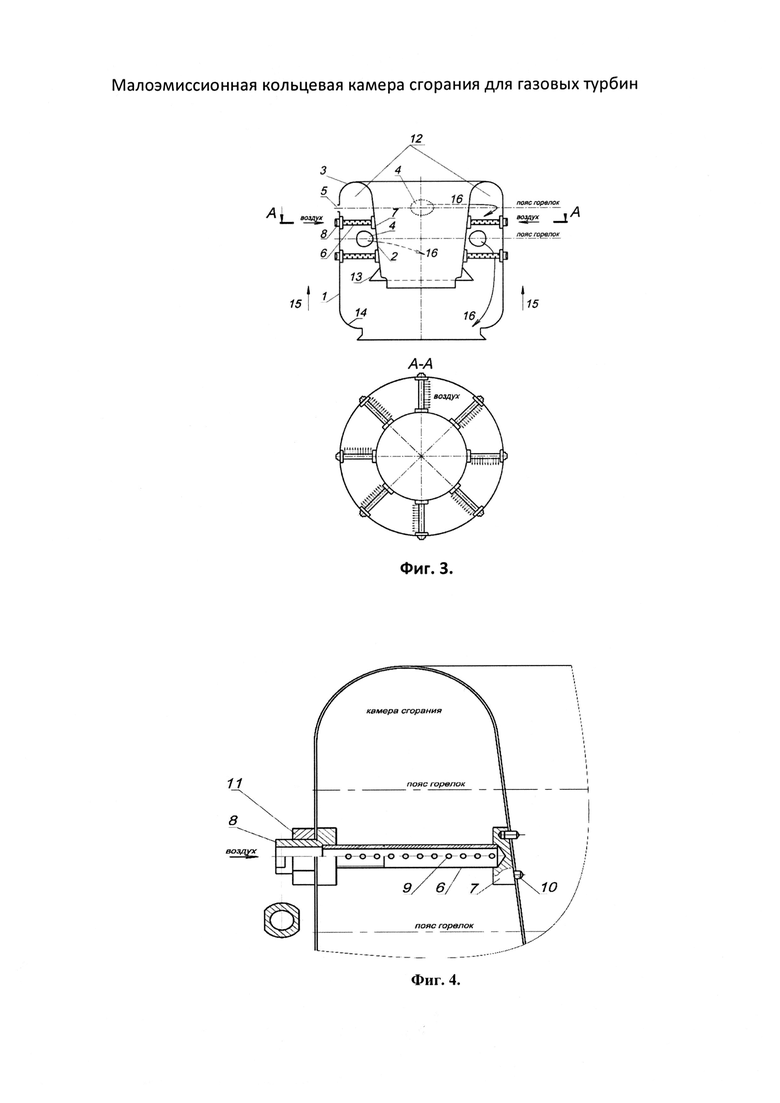

На фиг. 3 представлена схема кольцевой камеры сгорания с установленными внутри восемью распорками

На фиг. 4 изображена полая перфорированная распорка в разрезе.

Малоэмиссионная кольцевая камера сгорания для газовых турбин (см. фиг. 3) содержит цилиндрический тонкостенный наружный корпус 1 из жаропрочного металла или сплава, и конусообразный тонкостенный внутренний корпус 2 в виде конического раструба для выхлопа отработанных дымовых газов на выходе рабочего колеса турбины. Наружная и внутренняя часть корпуса кольцевой камеры сгорания соединяются между собой методом сварки тонколистовой обечайкой 3, представляющей собой форму усеченного по главному меридиану тороида, также изготовленного из жаропрочного металла или сплава. Наружный корпус камеры сгорания имеет сквозные окна 4 эллиптической формы для установки в них под заданным углом выходных оконцовок цилиндрических инжекционных горелок (инжекционные горелки на фиг. 3 условно не показаны), которые формируют направленный поток рабочего тела в проточном направлении. В зависимости от необходимой мощности количество окон 4, соответствующие количеству инжекционных горелок, могут меняться и располагаться в один или несколько рядов. Также в наружном корпусе 1 камеры сгорания предусмотрено круглое отверстие 5 под установку свечи зажигания для воспламенения горючей смеси. От искры зажигания пламя распространяется вдоль кольцевой полости 12 КС к рабочим инжекци-онным горелкам. С увеличением количества окон 4 и установки дополнительных горелок высокого давления для повышения мощности турбины конструкторы вынуждены идти на увеличение диаметра наружного корпуса 1 камеры сгорания. Одновременно с увеличением мощности (за счет увеличения количества горелок) увеличивается и температура в камере сгорания, что ведет к снижению прочности и упругости наружного корпуса 1, который претерпевает одновременно разрежение изнутри за счет работающей турбины и избыточное давление нагнетаемого компрессором турбины воздуха снаружи.

Полые перфорированные распорки 6 (фиг. 3, фиг. 4) регулируемой длины, изготовлены из жаропрочного материала. Каждая распорка выполнена из перфорированной трубки с наружной резьбой и сквозными отверстиями 9, диаметром менее 1,2 мм. Отверстия 9 расположены в шахматном порядке по всей длине поверхности распорки 6, и по ширине, равной радиальному сектору от 30° до 60° распорки. Трубка 6 закреплена фасонной шайбой 7 с установочными штифтами 10, снабжена регулировочной резьбовой втулкой 8 и контргайкой 11. Изменение длины распорки производится вращением втулки 8, содержащей «лыски под ключ» с внешней стороны камеры сгорания.

Поскольку эжекционные отверстия 9, множественно выполнены в трубчатой распорке 6 в шахматном порядке с диаметром, не превышающем критического размера в 1,2 мм, то они препятствуют проскоку огня в обратном направлении, тем самым, исключая нештатное воспламенение остатков горючей смеси, образовавшейся в нишах над камерой сгорания.

Нестабильность горения, включение и выключение инжекционных горелок, мгновенный сброс или наброс мощности нарушают стабильность работы турбины, создают хлопки и броски пламени в обратном направлении. Образование термоакустических волн с разрушающими фронтами высокого давления с наружной стороны корпуса КС, вызывают деформацию наружного корпуса вовнутрь, в сторону проточной и более разряженной части камеры сгорания. Коробление цилиндрического корпуса приводит к нарушению геометрических размеров камеры сгорания, выходу инжекционных горелок из сочленения с окнами 4 КС, выходу свечи зажигания из полости камеры сгорания, что исключает возможность повторного зажигания при следующем запуске турбины. Выход инжекционных горелок из сочленения изменяет режим работы турбины, снижает ее эффективность и мощность, вызывает прогар корпуса камеры сгорания с последующим аварийным остановом всей микротурбинной установки.

Малоэмиссионная кольцевая камера сгорания для газовых турбин работает следующим образом.

При запуске турбины высокоэнергетическое рабочее тело (продукты горения, активные радикалы) с высокой скоростью вылетают из открытой части горелок тангенциально направленных по касательной к корпусу в месте входа горелок в окна 4 КС (фиг. 3), попадая во внутреннюю кольцевую полость 12 КС, ограниченную наружным 1 и внутренним корпусом 2 кмеры сгорания (фиг. 3). Интегрируясь с другими потоками высокоэнергетических газов, образованных соседними горелками турбины, создают общий поток рабочего тела в проточном направлении. Рабочее тело, многократно отражаясь от направляющих поверхностей 13, 14, попадают в окна сопловой решетки (на фигурах не показано) и далее на рабочие лопатки рабочего колеса турбины, создавая крутящий момент для вращения ротора турбины (на рисунках не показано). Очищенный воздух 15, поступающий под давлением от компрессора и рекуператора турбины (фиг. 3), устремляется к окнам горелок 4 и к открытым торцам полых трубок - распорок 6 фиг. 3, фиг. 4. Нагнетаемый под давлением в полые трубки 6 свежий воздух 15, одновременно охлаждая их. Интегрируясь с эжек-цией, создаваемой разряжением снаружи распорок вблизи отверстий, возникающего от скоростного течения направленного движения продуктов горения при обтекании распорок будет множественно распыляться из эжекционных отверстий трубок в скоростной поток рабочего тела поз.16, входя во взаимодействие со свободными активными радикалами. При этом будет частично охлаждаться и рабочее тело.

Физический молекулярный контакт между активными радикалами, мигрирующих в общем потоке, являющимся горючим компонентом и окислителем происходит химическое взаимодействие молекул, находящихся в энергетически и (или) кинетически возбужденном состоянии с образованием продуктов реакции. Очевидно, что молекулы возбуждаются в результате начавшегося процесса, включая дополнительное воздействия температур, давления, скорости движения и взаимодействий в процессе взаимных диффузий. Поскольку эжекционные отверстия 9, множественно выполненные в трубке 6 в шахматном порядке с диаметром, не превышающем критического размера в 1,2 мм, препятствуют проскоку огня в обратном направлении и тем самым, исключают нештатное воспламенение остатков горючей смеси, образовавшейся в нишах над камерой сгорания.

Изложенные обстоятельства предлагаемого технического решения позволят:

- повысить эксплуатационную надежность и долговечность КС;

- за счет способа множественного распыления свежего воздуха в общий поток рабочего тела снизить температуру горения в КС и снизить образование термических оксидов азота NOx в дымовых газах, повысить устойчивость элементов горячего тракта к деформациям и разрушениям;

за счет полного сгорания газа снизить выбросы оксидов углерода СО и СО2 в атмосферу, повысить эффективность работы турбины; Отличительными и существенными признаками изобретения являются:

1. Применение специальных полых перфорированных регулируемых по длине цилиндрических распорок, устанавливаемых внутри камеры сгорания между внешней цилиндрической обечайкой и внутренней конической выхлопной трубой, с целью повышения прочности и устойчивости против коробления при воздействии фронтов повышенного давления извне камеры сгорания.

2. Подача свежего воздуха непосредственно в камеру сгорания через отверстия в полых перфорированных распорках с целью обеспечения полного сгорания топлива и снижения эмиссии NOx за счет охлаждения продуктов сгорания дополнительным притоком свежего воздуха. Для исключения проскока огня из камеры сгорания через полую трубку за внешнюю границу КС критические размеры эжекционных отверстий не должны превышать диаметра в 1,2 мм.

3. Опорные стойки выполнены из трубных заготовок жаропрочных сплавов, что позволяет обеспечить их обтекаемость, не повышая аэродинамического сопротивления потку рабочего тела и сохранить прочность за счет постоянного охлаждения проходящим по ним свежим воздухом.

Предлагаемое устройство, включая впервые примененные технические элементы и обеспечиваемый этим устройством способ работы КС с созданием нового физико-химического эффекта полного сгорания горючей смеси, снижения температуры рабочего тела и эмиссии NOx за счет подачи дополнительного свежего воздуха (окислителя) непосредственно в камеру сгорания, применительно к кольцевым камерам сгорания газовых микротурбин, ранее в практике не применялось. Описанный конструкторский режимно-технологи-ческий подход позволит повысить эффективность и надежность камер сгорания, обеспечит полноту сгорания топлива с одновременным снижением температуры продуктов сгорания и снижением эмиссии NOx, СО, СОх, снизит или полностью исключит коробление камер сгорания.

Из вышеизложенного следует, что заявляемое изобретение обладает преимуществами по сравнению с прототипом; совокупность указанных признаков отвечает требованиям новизны; соответствует изобретательскому уровню.

Вращение рабочего колеса турбины, в свою очередь создает разряжение в проточной части КС. В камере сгорания одновременно происходят следующие негативные процессы:

1. Высокая температура создает термические оксиды азота NOx;

2. Высокая температура вызывает преждевременное старение окружающих металлов и сплавов, падает прочность, упругость, повышается текучесть, снижается долговременная стойкость обеспечения параметров рабочих режимов;

3. Подключение, отключение горелок, сброс и наброс мощности создает в переходный период, до установления штатного стабильного режима, турбулентные многопараметрические явления, не поддающиеся прогнозированию и расчету. Создаются внештатные режимы с противотоками, кратковременными эффектами обратного пламени, погасания пламени и возникновения вспышек с созданием термоакустических волн с фронтами разрушительного действия, что отрицательно влияет на целостность конструкции КС.

4. Не полное сгорание топлива, наличие в потоке рабочего тела активных радикалов из-за сложности получения гомогенной горючей смеси и дефицита воздуха приводят к не полному сгоранию газа с образованием сажи и оксидов углерода СОх, что снижает эффективность турбины и загрязняет воздух.

Усовершенствованная КС позволяет максимально решить указанные негативные процессы:

1. Свежий воздух множественно эжектируемый в поток рабочего тела обеспечит

- охлаждение потока рабочего тела, снизится температура сопловой решетки и рабочих лопаток колеса турбины, что повысит ресурс элементов горячего тракта, снизится образование термических оксидов азота NOx;

- взаимодействие со свободными активными радикалами обеспечит полноту горения газа, повысится эффективность работы турбины, снизятся выбросы оксидов углерода СОх;

2. Распорные стойки обеспечат защиту корпуса КС от деформации, повысят ресурс камеры сгорания, обеспечат равномерный впрыск свежего воздуха в поток рабочего тела, предотвратит проскок пламени из КС в обратном направлении.

3. Обеспечит ремонтопригодность трудоемких и дорогостоящих КС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка с предварительным смешением газа и воздуха для газовых турбин и конвекторов (варианты) | 2018 |

|

RU2716775C2 |

| Малоэмиссионная вихревая горелка | 2018 |

|

RU2693117C1 |

| Вихревая горелка для газовой турбины | 2016 |

|

RU2635958C1 |

| КАТАЛИТИЧЕСКОЕ НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ГАЗООБРАЗНОГО ТОПЛИВА | 1990 |

|

RU2065549C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ | 1996 |

|

RU2161756C2 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2017 |

|

RU2649481C1 |

| ГОРЕЛКА (ЕЕ ВАРИАНТЫ), СПОСОБ ОПТИМИЗАЦИИ СГОРАНИЯ В ГОРЕЛКЕ И СПОСОБ ПРЕОБРАЗОВАНИЯ ТРАДИЦИОННОЙ ГОРЕЛКИ | 1992 |

|

RU2091669C1 |

| Прямоточная камера сгорания газотурбинного двигателя | 2015 |

|

RU2626892C2 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2015 |

|

RU2610641C1 |

| Многогорелочная закрытая факельная установка, способ сжигания газа на этой установке и устройство горелки многогорелочной закрытой факельной установки | 2023 |

|

RU2817903C1 |

Малоэмиссионная кольцевая камера сгорания для газовых турбин содержит цилиндрический тонкостенный наружный корпус и конусообразный тонкостенный внутренний корпус в виде раструба для выхлопа отработанных дымовых газов на выходе рабочего колеса турбины, которые жестко соединены между собой методом сварки при помощи тонколистовой обечайки. Обечайка выполнена в виде усеченного по главному меридиану тороида. Наружный, внутренний корпуса и обечайка выполнены из жаропрочного металла или сплава. Между внутренним и наружным корпусами радиально установлены по меньшей мере восемь полых распорок регулируемой длины. Каждая распорка состоит из полой трубки с отверстиями. Отверстия расположены в шахматном порядке по всей длине поверхности и по ширине, равной радиальному сектору распорки от 30 до 60°. Распорки закреплены с одной стороны фасонной шайбой с установочными штифтами, а с другой стороны регулировочной резьбовой втулкой, зафиксированной контргайкой. Изобретение позволяет обеспечить охлаждение потока рабочего тела, снизить температуру сопловой решетки, осуществить ремонтопригодность трудоемких и дорогостоящих КС. Изобретение направлено на повышение эффективности камеры сгорания, обеспечение полноты сгорания топлива при одновременном снижении температуры продуктов сгорания и снижении эмиссии NOx, СО, СОх, устранение коробления камеры сгорания и повышение долговечности. 4 ил.

Малоэмиссионная кольцевая камера сгорания для газовых турбин, содержащая цилиндрический тонкостенный наружный корпус и конусообразный тонкостенный внутренний корпус в виде раструба для выхлопа отработанных дымовых газов на выходе рабочего колеса турбины, которые жестко соединены между собой методом сварки при помощи тонколистовой обечайки, выполненной в виде усеченного по главному меридиану тороида, причем наружный, внутренний корпуса и обечайка выполнены из жаропрочного металла или сплава, отличающаяся тем, что между внутренним и наружным корпусами радиально установлены по меньшей мере восемь полых распорок регулируемой длины, которые изготовлены из жаропрочного материала, каждая распорка состоит из полой трубки с эжекционными отверстиями, размер диаметра каждого эжекционного отверстия составляет 1,2 и менее мм, причем эжекционные отверстия расположены в шахматном порядке по всей длине трубки, а по ширине занимают участок, который равен величине радиального сектора распорки в пределах от 30 до 60°, распорки закреплены с одной стороны фасонной шайбой с установочными штифтами, а с другой стороны регулировочной резьбовой втулкой, зафиксированной контргайкой.

| МАЛОЭМИССИОННАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2005 |

|

RU2315913C2 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2098719C1 |

| Способ измерения устойчивости усилителей высокой и промежуточной частоты и устройство для осуществления этого способа | 1952 |

|

SU97479A1 |

| Магнитный усилитель с внутренней обратной связью по четным гармоникам | 1961 |

|

SU144902A1 |

| EP 0628728 B1, 28.01.1998 | |||

| Устройство управления переключающим транзистором | 1973 |

|

SU455487A1 |

Авторы

Даты

2019-05-13—Публикация

2018-07-16—Подача