Изобретение относится к способам получения полимерных гидрофобных пленок и может применяться для получения специальных покрытий для предотвращения коррозии металлических поверхностей, антиобледенительных покрытий для элементов строительных конструкций, самоочищающихся деталей транспортных средств, структурированных покрытий на микроситах для разделения водной и масляной фаз и др.

Для многих областей применения одним из основных свойств твердой поверхности является ее смачиваемость контактирующей жидкостью, обеспечивающая требуемые эксплуатационные характеристики. Смачиваемость поверхности характеризуется краевым (контактным) углом между каплей жидкости - обычно воды - и данной поверхностью. Поверхности, имеющие контактный угол с каплей воды меньше 90°, являются гидрофильными, а больше - гидрофобными. Поверхности с очень высоким значением краевого угла, как правило, превышающим 150°, называют супергидрофобными Гидрофобные и супергидрофобные покрытия представляют огромный интерес во многих промышленных областях благодаря таким свойствам как водоотталкивание, самоочищение и незагрязняемость.

Для получения супергидрофобных поверхностей используют неорганические материалы, например, металлы и их сплавы: медь, латунь, нержавеющую сталь и др., создавая на их поверхностях микро- и наноиерархические структуры с последующим покрытием их веществами с низкой поверхностной энергией; также используют оксиды металлов (ZnO, ТiO2 и др.), кремнезем и глинозем из-за возможности формирования ими высокой шероховатости.

Известен, например, способ получения поверхности с супергидрофобными (ультрафобными) свойствами на основе сплава AlMg3, согласно которому эту поверхность очищают, обрабатывают травлением, подвергают анодному окислению, пассивируют в кипящей воде, при необходимости наносят на нее, прежде всего напылением, слой из благородного металла в качестве промотора адгезии, прежде всего из золота, толщиной от 10 до 100 нм и в завершение покрывают гидрофобным материалом, прежде всего анионным, катионным, амфотерным или неионным поверхностно-активным соединением в качестве вспомогательного фобирующего агента. Топография поверхности характеризуется тем, что взаимосвязь между пространственными частотами f отдельных Фурье-компонентов и их амплитудами a(f) определяется функцией S:S(log f)=a(f)⋅f, интеграл которой, рассчитанный между нижним пределом интегрирования log(f1/мкм-1)=-3 и верхним пределом интегрирования log(f2/мкм-1)=3, составляет по меньшей мере 0.5, и что указанная поверхность выполнена из гидрофобного материала либо имеет покрытие из него (см., патент РФ 2232648 С2, кл. МПК B05D 5/08, С09K 3/18, опубл. 20.07.2004).

Известный способ является сложным, многоступенчатым, требует дорогостоящих материалов и операций.

Общим недостатком в использовании неорганических материалов является их высокая стоимость, сложность в масштабировании и изготовлении поверхностей необходимого размера, толщины и сложной формы.

Существуют различные способы обеспечения гидрофобности вследствие шероховатости поверхностей. Термин «шероховатость» означает совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Шероховатости поверхности на различных материалах можно добиться различными методами: нанесением золь-геля, последовательным нанесением противоположно заряженных слоев, травлением, химическим и электрохимическим осаждением, напылением наночастиц на подложку, электропрядением, сублимацией, гидротермальным синтезом, отверждением воска и агрегацией дисперсных систем методом фазового расслоения. В связи с этим под шероховатостью можно также понимать пористость поверхности. Создавая пористость на поверхности полимерных материалов, можно тем самым значительно увеличить их гидрофобность. Методами создания пористости может быть растяжение, трековое травление или фазовое расслоение.

Для образования полимерных пленок представляет интерес поли(4-метил-1-пентен) (ПМП). Низкая энергия межмолекулярного взаимодействия роднит этот полимер с политетрафторэтиленом, придавая ему химическую стойкость и инертность, в том числе позволяя использовать как биосовместимый материал. При этом ПМП текуч и характеризуется достаточно высокой температурой плавления (Тm=233°С), что делает возможным его переработку традиционными способами и дает возможность использования полученных из него изделий при высоких температурах.

Наиболее близким аналогом по совокупности существенных признаков и достигаемому результату (прототипом) может быть назван способ получения полимерной многослойной пленки, включающий расплавление и смешивание полимеров внешнего термоплавкого слоя, придание внешней поверхности термоплавкого слоя рельефа для обеспечения его шероховатости, расплавление и смешение полимеров для других слоев -основного и связующего - и образование многослойной пленки путем совместной экструзии или нанесения связующего и термоплавкого слоя на поверхность основного, или литья через мундштук (получение пленки выдуванием), или ламинирование, или одноосную ориентацию, или двухосную ориентацию, или терморелаксацию, или сочетание любых из перечисленных операций (см., патент РФ 2461074 С1, кл. МПК G09F 3/04, В29С 55/02, В32 В 27/32, C08L 23/08, В29С 47/06, C09J 7/00, В29С 70/78, В29С 44/12 B65D 23/08, C09J 123/08, опубл. 10.09.2012). Термоплавкий слой содержит смесь полиэтилена низкой и высокой плотности, основной слой - полиэтиленовые гомополимеры или сополимеры, полипропиленовые гомополимеры или сополимеры, полибутилен, сополимеры этилена и метакриловой кислоты, сополимер этилена и этилакрилата, полученные с применением металлоценового катализатора полиолефины, полистирол, полипропилен, циклические олефины, сополимеры этилена и метакрилата, сополимеры алкилонитрила, бутадиена и стирола, сополимеры этилена и винилового спирта, сополимер этилена и винилацетата, нейлон, полибутилен, полиуретан, полисульфон, поливинилиденхлорид, поликарбонат, поли (4-метил-1-пентен), сополимеры стирола и малеинового ангидрида, сополимеры стирола и акрилонитрила, ионсодержащие сополимеры на основе солей натрия или цинка метакриловой кислоты и этилена, полиметилметакрилат, целлюлозные полимеры, фторопласт, полиакрилонитрил, полибутилентерефталат, полиэтилентерефталат, термопластичный полиэфир или сочетания любых из перечисленных полимеров.

Хотя способ по прототипу включает придание внешнему слою шероховатости (рельефа), полученная пленка не будет обладать гидрофобными свойствами и ее теплостойкость не превышает 80°С из-за низкой температуры плавления термоплавкого слоя.

Задача изобретения - обеспечить повышение гидрофобности пленок из ПМП - химически стойкого, биосовместимого материала с высокой температурой плавления - простым экономичным способом при высокой обрабатываемости пленок различными способами, в том числе методом 3D печати.

Решения поставленной задачи достигают тем, что в способе получения многослойной полимерной пленки, включающий расплавление и смешение поли(4-метил-1-пентена) и полиизобутилена, ламинирование полученной смеси с формованием многослойной пленки и обеспечение шероховатости пленки, смешение поли(4-метил-1-пентенаа) и полиизобутилена проводят в соотношении (45-60):(40-55) % мас. соответственно а обеспечение шероховатости пленки осуществляют путем экстрагирования полиизобутилена летучим растворителем.

В качестве летучего растворителя могут использовать гептан, гексан, циклогексан, толуол, ацетон, тетрагидрофуран или любой другой летучий растворитель.

Смеси поли(4-метил-1-пентена) и полиизобутилена (ПИБ) в заданном соотношении характеризуются неньютоновским поведением и низкой вязкостью, не достигающей вязкости матрицы полимера благодаря межфазному скольжению. Низкая вязкость смесей обеспечивает их легкую переработку, в том числе методом 3D печати, с целью создания химически стойких гидрофобных покрытий.

Наиболее широко используемый, разработанный и экономически целесообразный подход - это послойная печать с использованием расплавленного полимерного материала. При использовании его сначала возможна печать основной массы полимерного изделия, на которую затем наносят слой из полимерной смеси, для последующей экстракции полиизобутилена путем обработки изделия экстрагентом - летучим растворителем (например, гептаном) и формирования на нем шероховатой приповерхностной текстуры.

Извлечение аморфного полимера из смеси позволяет достигнуть 45%-ной поверхностной пористости, которая выступает как фрактальная поверхностная шероховатость. Такое извлечение возможно благодаря тому, что ПМП и ПИБ являются несовместимыми полимерами: несовместимость полимеров является залогом формирования дисперсной структуры в образцах в результате смешения полимеров в расплаве. После формирования пленок с требуемой структурой осуществляют охлаждение.

Перечень иллюстраций.

На Фиг. 1 представлены кривые течения при 240°С: ПМП (7), ПИБ (2), а также их смесей, содержащих 5 (3), 15 (4), 25 (5), 35 (б), 40 (7), 45 (8) и 50 мас. % ПИБ (Р).

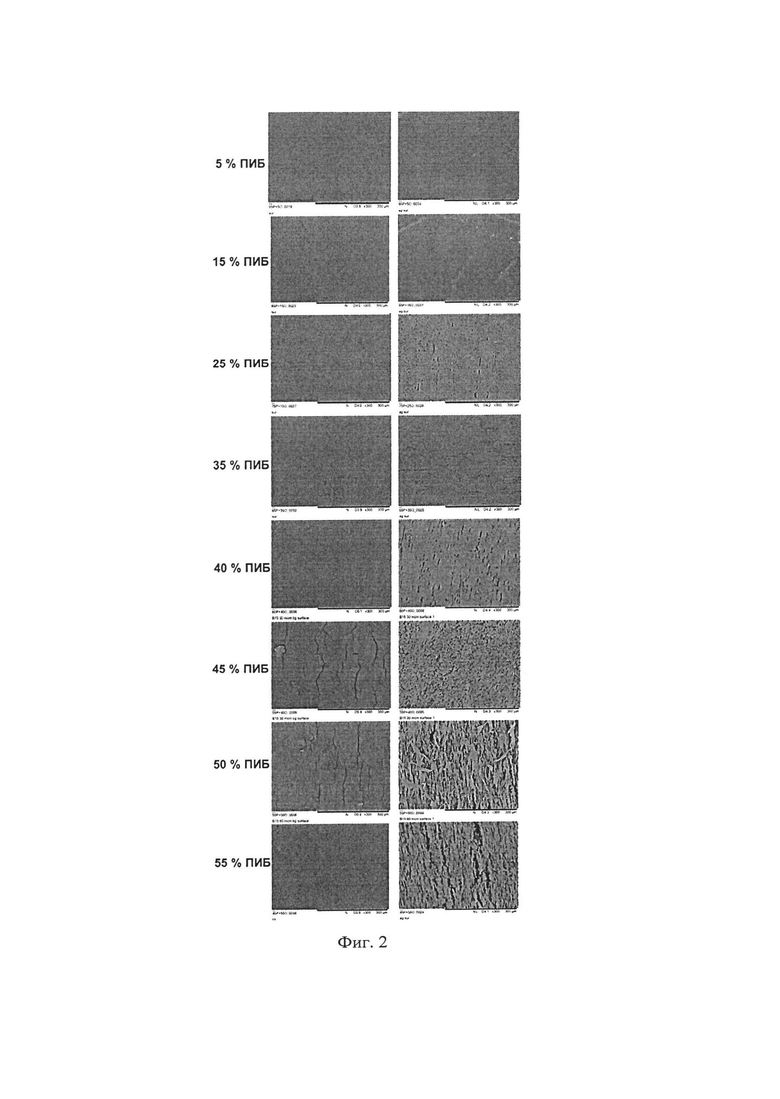

На Фиг. 2 представлены СЭМ-изображения пленок, сформованных из смесей ПМП/ПИБ, до и после экстракции из них ПИБ.

На Фиг. 3 представлена зависимость значений углов смачивания ПМП пленок по воде до (1) и после экстракции ПИБ (2).

На Фиг. 4 представлена фотография капли воды на поверхности пленки из ПМП, полученной из формовочной композиции, содержащей 55 мас. % ПИБ.

Примеры осуществления изобретения.

Поли(4-метил-1-пентен) марки ТРХ МХ004 производства Mitsui Chemicals (Япония) характеризуется показателем текучести расплава 25 г/(10 мин) при нагрузке 5 кг и температуре 260°С. Полиизобутилен марки Oppanol В15 производства BASF (Германия) имеет средневесовую молекулярную массу 1.08×105 г/моль и индекс дисперсности 3.2.

Поли(4-метил-1-пентен) и полиизобутилен расплавляют и смешивают с помощью двухроторного смесителя HAAKE Polydrive, оборудованного сигмовидными роторами.

Смешение ПМП и ПИБ проводят в соотношениях 45/55, 50/50, 55/45 и 60/40 в течение часа при температуре 240°С и скорости вращения роторов 30 об/мин.

Формование пленок из смесей проводят путем ламинирования на ламинаторе HLCL-1000 (Chemlnstruments, США) между двумя слоями силиконизированной антиадгезионной полиимидной пленки при температуре 240°С. Толщина формируемых пленок составляла 40÷60 мкм.

Образец пленки охлаждают, после чего удаляют полиизобутилен. Для этого отрывают внешние слои силиконизированной антиадгезионной полиимидной пленки от пленки из полиметилпентена и погружают ее в емкость с растворителем - гептаном и оставляют на сутки. После отмывки пленку ополаскивают в чистом растворителе, извлекают из него, сушат в течение 2 часов при нормальных условиях.

Полученные смеси и пленки исследуют следующими методами.

Кривые течения смесей ПМП/ПИБ получают при 240°С на ротационном реометре DHR-2 (ТА Instruments, США) с использованием геометрии рабочего узла конус-плоскость (диаметр конуса 25 мм, угол между образующей конуса и плоскостью 2°) в режиме ступенчатого повышения скорости сдвига в диапазоне от 0.001 до 10 с-1.

Измерение контактных углов смачивания для образцов пленок до и после экстрагирования ПИБ проводят с помощью капельного метода с использованием гониометра LK-1 (OpenScience, Россия). Пленки вырезают и помещают на объектный столик таким образом, чтобы камера захватывала изображение межфазной границы пленки с каплей и воздухом. С помощью дозатора на поверхность образца помещают каплю дистиллированной воды, после чего изображение фиксируют камерой для последующего анализа.

Морфологию пленок до и после экстрагирования ПИБ изучают с помощью электронного сканирующего микроскопа Hitachi TM3030Plus (Япония). Используя напылитель DSR-1 (Nanostructured Coatings, Иран), поверхности пленок покрывают тонким слоем золота толщиной 50  в специальной камере под вакуумом (около 50 торр). СЭМ-изображения обрабатывают на программном обеспечении Gwyddion (Czech Metrology Institute) для определения поверхностной пористости.

в специальной камере под вакуумом (около 50 торр). СЭМ-изображения обрабатывают на программном обеспечении Gwyddion (Czech Metrology Institute) для определения поверхностной пористости.

Важным для успешной экструзии смесей, в том числе переработки их методом 3D печати, является достаточно низкий уровень вязкости. Кривые течения смесей, полученные при температуре 240°С, которая лишь слегка превышает характерную для плавления ПМП (233°С), приведены на Фиг. 1. Расплавы ПИБ и ПМП являются неньютоновскими жидкостями, вязкость которых начинает снижаться при достижении высоких скоростей сдвига; при этом падение вязкости ПМП начинается при меньших скоростях сдвига.

Все смеси также проявляют неньютоновское поведение, но существенным является их низкая вязкость: как при низких, так и при высоких скоростях сдвига. В области низких скоростей сдвига вязкость смеси даже с низким содержанием ПИБ, составляющим 5 мас. %, оказывается почти в четыре раза ниже вязкости ПМП. При этом дальнейшее повышение содержания ПИБ уже не оказывает существенного влияния на вязкость.

С повышением скорости сдвига вязкость смесей снижается и оказывается даже ниже вязкости, характерной для расплава ПИБ. Схожее поведение типично для смесей компонентов с плохой адгезией, например, смесей полиолефина с борной кислотой. Таким образом, флуктуация вязкости и ее низкие значения, не характерные для индивидуальных полимеров, приводят к выводу, что в смесях наблюдается межфазное скольжение.

Низкая вязкость смесей позволяет провести ее легкое формование, а сложность морфологии не препятствует полному удалению ПИБ из смеси в результате экстракции гептаном. Таким образом, полученные пленки легче обрабатываются, чем пленки из ПМП.

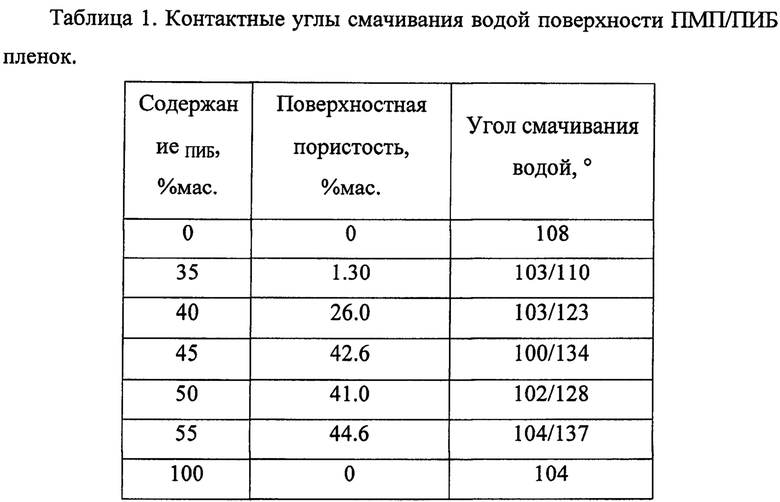

Результаты анализа гидрофобности поверхности как пленок, сформованных из смеси ПМП/ПИБ, так и пленок после экстракции из них ПИБ, представлены в Табл. 1. Оба полиолефина имеют примерно одинаковое смачивание водой.

* - число в числителе - угол смачивания до экстракции ПИБ, в знаменателе - после.

Экстракция ПИБ приводит к существенному увеличению гидрофобности поверхности пленок ПМП. Это является результатом формирования пористости на их поверхности, причем с увеличением первоначального содержания ПИБ в формовочной композиции, поверхностная пористость в отмытых образцах существенно возрастает. Появление поверхностной пористости и ее рост по мере повышения доли использованного ПИБ можно отследить по СЭМ-изображениям пленок до и после удаления ПИБ (Фиг 2).

Для пленки, содержащей до экстракции 5 мас. % ПИБ, поверхностная пористость составляет всего 0.05%. Пористость остается низкой, пока концентрация удаляемого ПИБ не достигает 40 мас. %: пористость повышается скачкообразно и становится равной 26%. При дальнейшем увеличении концентрации ПИБ до 45 мас. % пористость пленки еще более увеличивается - до 42.6%. Дальнейшее повышение доли экстрагируемого полимера на пористость существенно не влияет.

С появлением пористости на поверхности пленок контактный угол смачивания водой увеличивается. Стоит обратить внимание, что до экстракции ПИБ значения углов смачивания для всех пленок примерно одинаковы, значительное увеличение углов смачивания по воде наблюдается при экстрагировании 40% ПИБ (Фиг. 3).

Удаление 55% ПИБ обеспечивает наибольшую пористость 44.6%, что позволяет достичь угла смачивания, равного 137° (Фиг. 4).

В случае тонкого слоя пористость полимера может выступать как поверхностная шероховатость, ухудшающая его смачивание. Таким образом, использование смесей несовместимых полимеров как прекурсоров шероховатости является оправданным. Такие смеси благодаря их низкой вязкости можно легко нанести на поверхность полимерных изделий с использованием аддитивных технологий. Последующая обработка экстрагентом (летучим растворителем) позволяет полностью удалить один из полимеров смеси и обеспечить пористость во втором. При этом сформированная пористость выступает как поверхностная шероховатость фрактального порядка, что дополнительно снижает смачиваемость поверхности.

В результате этого угол смачивания водой поверхности пленки ПМП увеличивается с 108° до 137°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термоплавкий адгезив | 2014 |

|

RU2678050C1 |

| ТЕРМОПЛАВКИЙ АДГЕЗИВ | 2014 |

|

RU2686922C1 |

| КАТОДНАЯ СМЕСЬ ДЛЯ ИСПОЛЬЗОВАНИЯ В БИОСОВМЕСТИМОЙ БАТАРЕЕ | 2015 |

|

RU2671968C2 |

| СЛОИСТЫЕ МАТЕРИАЛЫ ДЛЯ УПАКОВКИ ПИЩЕВЫХ ПРОДУКТОВ | 2001 |

|

RU2274553C2 |

| МНОГОСЛОЙНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ЛАЗЕРНОЙ ГРАВИРОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2736080C1 |

| СУПЕРГИДРОФОБНЫЕ ПОВЕРХНОСТИ | 2012 |

|

RU2601339C2 |

| ШТАМП ДЛЯ МОРФОЛОГИЧЕСКОЙ МОДИФИКАЦИИ ПОЛИМЕРОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ФОРМИРОВАНИЯ СУПЕРГИДРОФИЛЬНЫХ И СУПЕРГИДРОФОБНЫХ САМООЧИЩАЮЩИХСЯ ПОКРЫТИЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2010 |

|

RU2550871C9 |

| КОМПОЗИЦИЯ СУПЕРГИДРОФОБНОГО ПОКРЫТИЯ И СПОСОБ ПОЛУЧЕНИЯ СУПЕРГИДРОФОБНОГО ПОКРЫТИЯ ИЗ НЕЕ | 2014 |

|

RU2572974C1 |

| Способ получения на сплавах магния проводящих супергидрофобных покрытий | 2022 |

|

RU2782788C1 |

| Способ получения полимерных пленок с изменчивой смачиваемостью | 2021 |

|

RU2784064C1 |

Изобретение относится к способу получения полимерных гидрофобных пленок и может применяться для получения специальных покрытий для предотвращения коррозии металлических поверхностей, антиобледенительных покрытий для элементов строительных конструкций, самоочищающихся деталей транспортных средств, структурированных покрытий на микроситах для разделения водной и масляной фаз и др. Способ получения полимерной пленки включает расплавление и смешение поли(4-метил-1-пентена) и полиизобутилена в отношении, мас.%: (45-60):(40-55), соответственно, ламинирование полученной смеси между двумя слоями силиконизированной антиадгезионой полиимидной плёнки с последующим удалением слоёв силиконизированной антиадгезионной плёнки и обеспечение шероховатости пленки путем экстрагирования полиизобутилена летучим растворителем. Пленки из поли(4-метил-1-пентена) по изобретению обладают повышенной гидрофобностью, а их изготовление включает простой экономичный способ. 4 ил., 1 табл.

Способ получения полимерной пленки, включающий расплавление и смешение поли(4-метил-1-пентена) и полиизобутилена, ламинирование полученной смеси с формованием многослойной пленки и обеспечение шероховатости пленки, отличающийся тем, что полученная смесь содержит поли(4-метил-1-пентен) и полиизобутилен в отношении, мас.%: (45-60):(40-55) соответственно, ламинирование указанной смеси проводят между двумя слоями силиконизированной антиадгезионной полиимидной пленки с последующим удалением слоев силиконизированной антиадгезионной полиимидной пленки, а обеспечение шероховатости пленки осуществляют путем экстрагирования полиизобутилена летучим растворителем.

| WO 2012118805 A2, 07.09.2012 | |||

| WO 2015183555 A2, 03.12.2015 | |||

| ОСНОВА С ОБЛАДАЮЩЕЙ НИЗКИМ СВЕТОРАССЕЯНИЕМ УЛЬТРАФОБНОЙ ПОВЕРХНОСТЬЮ И СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ ОСНОВЫ | 2001 |

|

RU2282599C2 |

| БОЙНОВИЧ Л.Б | |||

| и др., Успехи химии, 77 (7) 2008. | |||

Авторы

Даты

2020-03-16—Публикация

2019-04-12—Подача