V

Изобретение относится к целлюлоэн бумажной промышленности, а именно к способу получения волокнистой массы для изготовления типографской бумаги Цель изобретения - увеличение про кости бумаги и снижение ее себестоимости.

Существо предлагаемого способа заключается в разделении древесной щепы на волокна с последующей обрабо кой oтбeливa oщим реагентом и смещени полученного продукта с дефибрерной древесной массой и сульфитной целлюл ЗОЙ, причем перед, разделением щепы на волокна ее подвергают обработке гидроксидом натрия при его расходе 6 - 9 % от массы абсолютно сухой щепы, разделение обработанной щепы на волокна осуществляют путем раздавливания между гладкими поверхностями, а смещение полученного продукта обработки разделенной на волокна щепы отбеливающим реагентом с деЛиб- рерной древесной массой и сульфитной целлюлозой проводят при следукнцем их сооТнощении, мас,%: Продукт обработки разделенной на волокна щепы отбеливающим реагентом40-60

Дефибрерная древесная масса20-25

Сульфитная целлюлоза 15-40 Пример 1. Осиновую щепу пропитьшают 0,8-1 ,7.%-ными растворами гидроксида натрия (расход его при этом составляет от 5 до 10% от массы абсолютно сухой щепы) в течение 3,5 ч при комнатной температуре. Затем щелочь сливают, а щепу пропускают между гладкими поверхностями .аппарата, представляющего собой вертикальный неподвижный цилиндрический корпус с эксцентрично вращающимся внутри него со скоростью 3000 об/мин ротором, (давление между поверхностями при этом 5 кг/см), промьгаают и пропускают еще несколько раз до получения массы со степенью помола . Полученную древесную массу обрабатывают отбеливающим реагентом сульфитом натрия, при расходе его 20% от абсолютно сухой древесной массы при в течение 50 мин. Полученный продукт обработки разделенной на волокиа щепы отбеливающим реагентом размальгоают до и смещивают с дефибрерной древесной 1 массой со степенью помола и

196952

сульфитной небеленой целлюлозой со степенью помола при следующем соотнощении, мдс,%:

Продукт обработки 5 разделенной на волокна щепы отбеливающим реагентом40

Дефибрерная древесная масса20

10 Небеленая сульфитная

целлюлоза40

Для определения физико-механических свойств из полученной волокнистой композиции отливают образцы мас- 15 сой 70 .

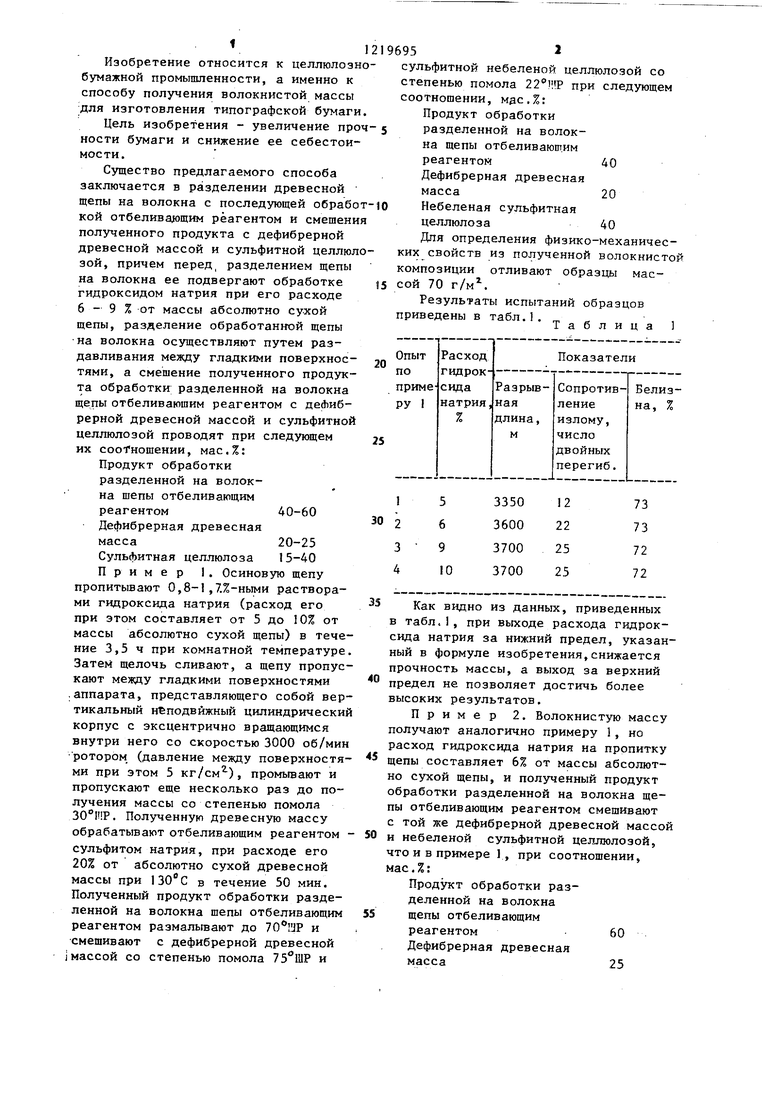

Результаты испытаний образцов приведены в табл.1, таблица I

Как видно из данных, приведенных в табл.1, при выходе расхода гидроксида натрия за нижний предел, указанный в формуле изобретения,снижается прочность массы, а выход за верхний предел не позволяет достичь более высоких результатов.

Пример 2. Волокнистую массу получают аналогично примеру 1, но расход гидроксида натрия на пропитку щепы составляет 6% от массы абсолютно сухой щепы, и полученный продукт обработки разделенной на волокна щепы отбеливающим реагентом смешивают с той же дефибрерной древесной массой и небеленой сульфитной целлюлозой, что и в примере 1, при соотнощении, мае .7,:

Продукт обработки разделенной на волокна

щепы отбеливающим

реагентом

Дефибрерная древесная

масса

60

25

Сульфитная небеленая целлюлоза

15

Пример 3. Волокнистую массу получают аналогично примеру 1. Отличие заключается лишь в том, что расход гидроксида натрия на пропитку 9% от массы абсолютно сухой щепы, отбелку полученной массы проводят при расходе сульфита натрия 7% от абсолютно сухой древесной массы при 160 в течение 30 мин, а смешение компонентов ведут в следующем соотношении , мае,%:

Продукт обработки разделенной на волокна щепы отбеливающим реагентом50Дефибрерная древесная масса 23 Сульфитная небеленая целлюлоза27 Пример 4 (контрольный), Волокнистую массу готовят аналогично примеру 1 (опыт 2), но компоненты смешивают в соотношении, выходящем за нижний предел, указанный в формуле , мае.%:

Продукт обработки разделенной на волокна щепы отбеливающим реагентом 30 Дефибрерная древесная масса 25

Сульфитная небеленая целлюлоза45

Пример 5 (контрольный). Волокнистую массу готовят аналогично примеру 1 (опыт 2), но компоненты смешивают в соотношении, выходящем за верхний предел, указанный в фор- муле, мае.%:

Продукт обработки разделенной на волокна щепы отбеливающим реагентом 65 Дефибрерная древесная масса25 Сульфитная небеленая целлюлоза10

6 (известный способ), термомеханическую

массу из щепы той же древесины, что и в примерах 1-5, для чего щепу пропа- ривают при 30°С в течение 3 мин и размалывают на дисковой мельнице. Полученную древесную массу отбеливают в две степени перекисью водорода и гидросульфитом натрия и смешивают с дефибрерной древесной массой и сульфитной небеленой целлюлозой при следующем их соотношении, мас.%:

Термомеханкческая древесная мас- са25

Дефибрерная древесная

масса25

Сульфитная небеленая

целлюлоза50

Опыт 2. Готовят термомеханическую массу аналогично опыту I, но отбелку проводят сульфитом натрия, так же, как в примере 1 , и полученнзто массу смешивают с дефибрерной древесной массой и сульфитной небеленой целлюлозой в том же соотношении, что в опыте 1.

Из полученных волокнистых масс готовят образцы массой 70 г/м .

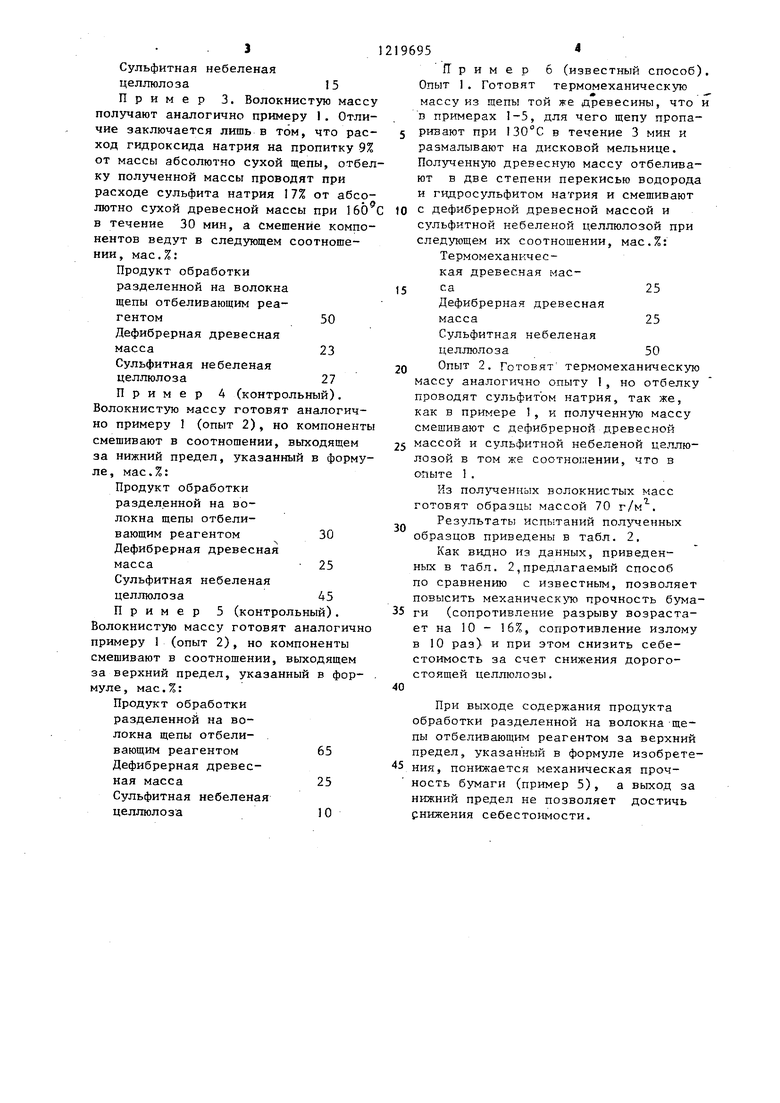

Результаты испытаний пол енных образцов приведены в табл. 2,

Как видно из данных, приведенных в табл. 2,предлагаемый способ по сравнению с известным, позволяет повысить механическ то прочность бума- ги (сопротивление разрыву возрастает на 10 - 16%, сопротивление излому в 10 разУ и при этом снизить себестоимость за счет снижения дорогостоящей целлюлозы.

40

45

При выходе содержания продукта обработки разделенной на волокна -щепы отбеливающим реагентом за верхний предел, указанный в формуле изобретения, понижается механическая прочность бумаги (пример 5), а выход за нижний предел не позволяет достичь снижения себестоимости.

Масса 1 м% г 70

70

70

Составитель А.Моносов Редактор П.Коссей Техред л.Олейник, Корректор М.Самборская

Заказ 1238/38 Тираж 355Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ГШП Патент, г.Ужгород, ул.Проектная,4

Таблица 2

70

70.

70

70

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистой массы для изготовления газетной бумаги | 1985 |

|

SU1219696A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 1994 |

|

RU2061136C1 |

| Способ получения древесной массы для изготовления газетной бумаги | 1988 |

|

SU1567698A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

| Способ получения волокнистой массы для изготовления газетной бумаги | 1991 |

|

SU1776712A1 |

| Способ получения целлюлозы для химической переработки | 1989 |

|

SU1730299A1 |

| Способ получения древесной массы для изготовления газетной бумаги | 1988 |

|

SU1567697A1 |

| Способ получения волокнистой массы для изготовления газетной бумаги | 1987 |

|

SU1414901A1 |

| Способ получения беленой целлюлозы | 1985 |

|

SU1276703A1 |

| Волокнистая масса для изготовления топографской бумаги | 1974 |

|

SU489837A1 |

| Бумага для печати типографская | |||

| СОСТАВНОЙ ЧЕШУЙЧАТЫЙ ПРИВОДНОЙ РЕМЕНЬ | 1928 |

|

SU9095A1 |

| Целлюлоза, бумага и картон | |||

| Реферативная информация | |||

| М., 1977, № 6, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1986-03-23—Публикация

1985-01-09—Подача