Изобретение относится к металлургическому производству и пригодно как элемент оснастки для получения цветных отливок на этих машинах. Известен шток такой машины, на передней части которого размещен полый поршень с зазором между их торцем и дном; с торца первого образован продольный канал, в котором с боковым зазором зафиксирована трубка с уплотнительным элементом на конце, упертым в его коническое дно, куда открыто одно поперечное окно, а другое в боковой зазор; у переднего торца штока образованы поперечные окна, открытые в этот зазор и там же размещен свой уплотнительный элемент для герметизации зоны охлаждения поршня (см. патент SU 1783209 А1 от 23.01.1989). Его недостатки: неэффективность охлаждения поршня из-за толстых стенок переднего торца и поэтому перегрев и разрушение его и уплотнительного элемента из-за отсутствия омывания последнего хладагентом. Известен и другой узел, содержащий соединенные между собой поршень и шток с продольным каналом и поперечными окнами, открытыми в него и его дно; диск, размещенный без зазоров между торцами поршня и штока и соединенный своим хвостовиком со штоком; трубопровод с уплотнительным элементом на заднем конце, установленный в этом канале с боковым зазором и зафиксированный неразъемно передним концом в полости диска, выполненного в передней части с боковыми поверхностями разных диаметров, соединенных между собой фаской, на которой расположены начала передних поперечных наклонных окон, открытых концами в его глухую полость - продолжение полости хвостовика; при этом в задней части диска выполнены задние поперечные окна, открытые в его полость и кольцевую канавку с уплотнительным элементом, образованную поверхностями поршня, штока и диска, куда открыты задними концами продольные проточки соединительной с поршнем части диска, а передними концами в боковой зазор между диском и поршнем с выполненном в его дне гнездом, в дно которого уперта передняя часть диска с теплоизоляционным элементом в гнезде его торца, а на боковой поверхности передней части диска меньшего диаметра образована кольцевая канавка под уплотнительный элемент, контактирующий с боковой поверхностью этого гнезда поршня (см. патент РФ 2680320 С1 от 19.02.2019 г.).

Его недостатки: усложнение конструкций поршня из-за гнезда в его дне и диска наличием двух диаметров боковых поверхноетей в его передней части, кольцевой канавки с уплотнительным элементом и теплоизоляционного элемента в гнезде его переднего торца; большой по величине зазор между боковыми поверхностями диска и полости поршня, замедляющий скорость циркуляции хладагента там со снижением эффективности охлаждения последнего; возможность его разрушения в зоне этого зазора и фаски диска.

Задача предлагаемого решения: упрощение конструкции с повышением технологичности и прочности этого узла, а также увеличением эффективности охлаждения боковых поверхностей поршня.

Технический результат от него: повышение надежности такого узла увеличением стойкости и прочности упрощенной конструкции поршня и диска с уменьшением затрат на их изготовление. Он достигается тем, что поршневой узел машины литья под давлением, содержащий соединенные между собой поршень и шток с продольным каналом и поперечными окнами, открытыми в него и его дно, диск, размещенный без зазоров между торцом штока и дном полости поршня и соединенный хвостовиком со штоком, трубопровод, установленный в упомянутом канале с боковым зазором и зафиксированный неразъемно передним концом в полом хвостовике диска, и образованный поверхностями поршня, штока и диска кольцевой зазор с уплотнительным элементом, в который открыты задними концами продольные проточки соединительной с поршнем части диска, передние концы которых открыты в боковой зазор между диском и поршнем, в дно которого уперта передняя часть диска, при этом диск выполнен с фаской в зоне пересечения его боковой и торцовой поверхностей, на которой выполнены начала передних поперечных наклонных окон, открытые концами в его полость, причем в задней части диска выполнены задние поперечные окна, открытые в упомянутый кольцевой зазор, новым является то, что торцевой край фаски расположен у донного края радиуса сопряжения боковой поверхности и дна полости поршня, отделенной от боковой поверхности диска зазором как минимум в 1 мм; в диске выполнен сквозной продольный канал, в который открыты края радиально образованных на его переднем торце канавок, открытых своими периферийными краями со стороны его фаски в упомянутый боковой зазор.

Расположением торцевого края фаски диска у края радиуса сопряжения боковой и донной поверхностей полости поршня обеспечивается минимальной величины конический изнутри кольцевой зазор между их сопрягаемыми поверхностями у дна последнего с исключением его разрушение от давления запрессовки сплава из камеры прессования в пресс-форму.

Контактом такой передней части диска с дном поршня обеспечивается максимальная площадь их взаимодействия, чем уменьшается нагрузка на их резьбовое соединение и возрастает стойкость резьбы диска Образованием боковыми поверхностями диска и поршня зазора величиной как минимум в 1 мм повышаются скорость циркуляции хладагента по нему, и эффективность охлаждения боковых поверхностей поршня. Выполнением продольного сквозного канала в диске вместо передних поперечных наклонных каналов упрощается конструкция и повышается его технологичность.

Формированием радиально расположенных канавок на переднем торце диска с открытыми краями упрощается его изготовление с обеспечением отвода нагретого хладагента из выше указанного бокового зазора по ним в его продольный сквозной канал и далее за пределы штока.

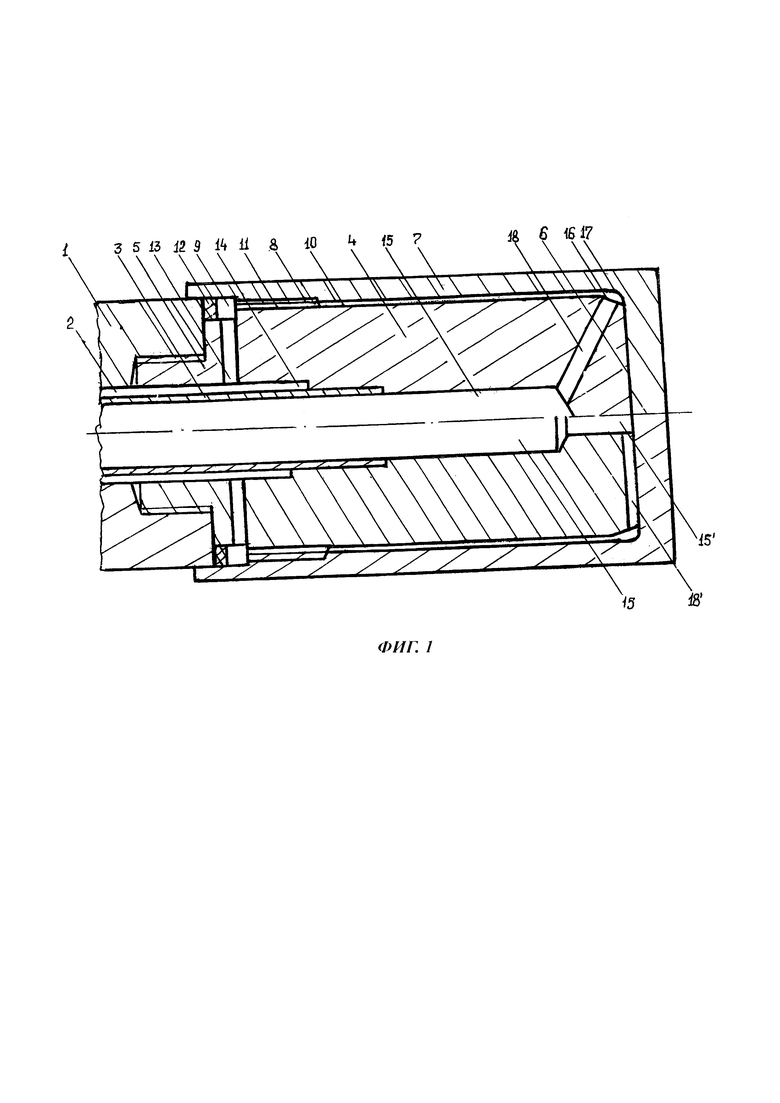

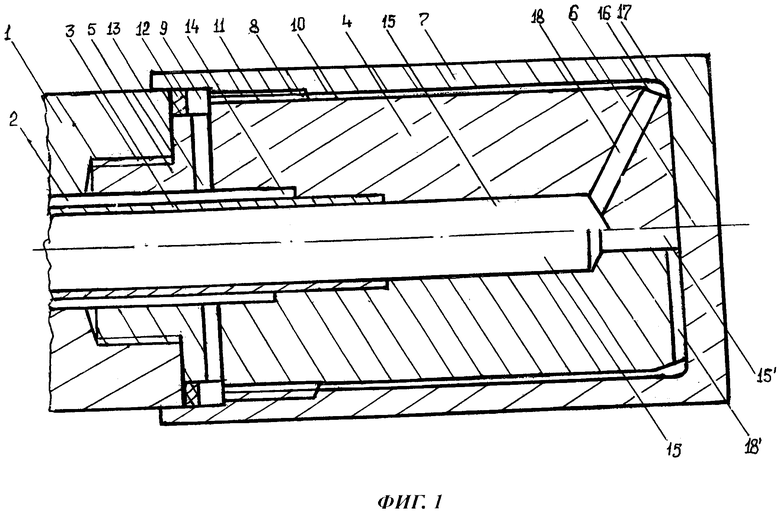

Заявляемое решение от известных сейчас ново, существенно отличается от них, промышленно пригодно и соответствует критерию изобретение. Оно представлено чертежом, где на фиг. 1 показана только передняя часть поршневого узла, в верхней части которой приведено решение п. 1 формулы, а в нижней части п. 2 ее; предлагаемое содержит переднюю часть штока 1 с продольным каналом 2, где с боковым зазором размещен трубопровод 3, зафиксированный передним концом в полом диске 4, соединенным резьбой его полого хвостовика 5 с резьбой гнезда передней части штока 1 и прихваченных между собой, например, сваркой. Диск 4 своими торцами размещен без зазоров между передним торцом штока 1 и дном 6 полости поршня 7 и соединен с последним резьбовой поверхностью 8 с образованием их задними и передними частями кольцевого 9 и бокового 10 зазоров соответственно. На резьбе диска 4 образованы продольные проточки 11, открытые своими краями в эти зазоры. В зазор 9 с уплотнительным элементом 12 для герметизации соединений поршень 7 - шток 1 - диск 4 открыты задние поперечные окна 13 последнего, выходящие соответственно в его продольный канал 14, переходящий в передней части в глухой продольный канал 15, открытый в полость трубопровода 3, зафиксированного неразъемно с поверхностью полости диска 4. Торцевой край фаски 16, образованной в зоне пересечения передней торцевой и боковой поверхностей диска 4, совмещен с донным краем радиуса 17 полости поршня 7 или расположен у него, а на этой фаске выполнены наклонные поперечные окна18, открытые концами в глухой канал 15 диска 4. П. 2 формулы, представленный в нижней части фиг. 1, имеет те же самые позиции 1-17, к которым добавляются позиции 15- продольиый сквозной канал - продолжение глухого продольного канала 15 диска 4, открытый с переднего торца его: радиальные канавки 18, выполненные на переднем торце диска 4 и открытые своими центральными краями в край канала 15' и периферийными краями у фаски 16 диска в продолжение зазора 10. Поршень 7 охлаждается так: хладагент по продольному каналу 2 штока 1 поступает от его задней части к передней; далее следует в кольцевой зазор между поверхностями полости хвостовика 5 и трубопроводом 3, затем в такой же зазор, образованный последним и поверхностью продольного канала 14 диска 4, поступая через его задние поперечные окна 13 в кольцевой зазор 9, охлаждая при этом уплотнительный элемент 12 и заднюю часть поршня 7. Далее он поступает через проточки 11 резьбовой поверхности диска 4 в боковой зазор 10, по которому устремляется к дну 6 поршня 7, охлаждая внутреннюю боковую поверхность и часть его дна в зоне радиуса 17 сопряжения боковой и донной поверхностей его полости, свободной от переднего торца диска 4 благодаря его фаске 16. Затем нагретый хладагент через передние поперечные наклонные окна 18 диска 4 с началом их на фаске 16 отводится в его глухой канал 15, из которого по трубопроводу 3 следует в заднюю часть штока 1 и за его пределы. При реализации п. 2 формулы хладагент циркулирует аналогичным образом, поступая по боковому зазору 10 к дну 6 поршня 7, откуда по радиально расположенным канавкам 18' с открытыми краями в продольные каналы диска 15 и 15 и далее по трубопроводу 3 отводится за пределы штока 1. Эффективность охлаждения изнутри и снаружи поршня 7 определяется расходом хладагента и связанной с ним скоростью циркуляции его по проточкам 11 и зазорам 9 и 10, причем последний минимального размера (не менее 1 мм), где скорость хладагента возрастает и увеличивается теплоотвод от боковых поверхностей поршня 7. Объемный расход хладагента зависит от скорости циркуляции его и площади бокового зазора 10 - тракта охлаждения; например, при диаметрах 50 и 48, 50 и 44 мм боковых поверхностей полости поршня и диска и соответственно соотношение их площадей Fl/F2=0,34; следовательно, в 1-м случае скорость циркуляции хладагента возрастет примерно в 3 раза при постоянном расходе его. Этим параметром увеличиваются числа Рейнольдса и Нуссельта, возрастает теплоотвод от охлаждаемых поверхностей поршня и его стойкость.

В зоне фаски 16 диска изменяются размеры бокового конического зазора 10 (с минимального в 1 мм до как минимум радиуса сопряжения 17 внутренних поверхностей поршня), происходит расширение потока хладагента, меняется его направление и перемешивание там, чем также интенсифицируется отвод тепла от боковой и донной поверхностей зоны поршня 7, возрастает охлаждение с повышением его стойкости.

Минимальный конический боковой зазор между поршнем и диском определяется радиусом сопряжения донной и боковой поверхностей полости поршня, исключающим образование трещин там при его термообработке. Поэтому с донным краем радиуса сопряжения 17 должен контактировать или находиться рядом торцевой край фаски 16 диска 4 для создания минимального кольцевого зазора по дну поршня, определяемого этим радиусом, исключающего разрушение этой зоны его от давления запрессовки сплава из камеры прессования в пресс-форму. Рассмотрим пример: у поршня зададимся радиусами сопряжения 5 и 3 мм этих поверхностей его полости диаметром 50 мм и получим кольцевые площади F3 и F4 поршня, на которые действует это давление; их соотношение равно F3/F4=l,6 раза. Следовательно, в 1-м случае на эту зону действует усилие запрессовки в 1,6 раза больше, чем при радиусе в 3 мм. По нему определяются напряжения в стенках такого кольца и их сравнивают с напряжениями среза при известной толщине стенки по переднему торцу поршня и его материалу, причем эти напряжения будут иметь примерно такое же соотношение.

Предлагаемым узлом упростились конструкции поршня без гнезда в его дне и диска без малой боковой поверхности в передней части, уплотнительного элемента в кольцевой канавке там же и теплоизоляционного материала в гнезде его переднего торца, ставших при этом более технологичными. Таким образом, у прессующего узла предлагаемыми решениями повышается его надежность, стойкость и прочность упрощенных по конструкции и технологии поршня и диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поршневой узел машины литья под давлением | 2020 |

|

RU2757575C1 |

| Поршневой узел машины литья под давлением | 2022 |

|

RU2789935C1 |

| Поршневой узел машины литья под давлением | 2022 |

|

RU2789937C1 |

| Поршневой узел машины литья под давлением | 2022 |

|

RU2789941C1 |

| Поршневой узел машины литья под давлением | 2021 |

|

RU2780066C1 |

| Поршневой узел машины литья под давлением | 2021 |

|

RU2789947C1 |

| Поршневой узел машины литья под давлением | 2021 |

|

RU2789942C1 |

| Поршневой узел машины литья под давлением | 2023 |

|

RU2817549C1 |

| Поршневой узел машины литья под давлением | 2018 |

|

RU2680320C1 |

| Поршневой узел машины литья под давлением | 2019 |

|

RU2706903C1 |

Изобретение относится к металлургическому производству и предназначено для получения цветных отливок на машинах литья под давлением. Поршневой узел машины литья под давлением содержит соединенные между собой поршень и шток с продольным каналом и поперечными окнами, открытыми в него и его дно, диск, размещенный без зазоров между торцом штока и дном полости поршня и соединенный хвостовиком со штоком, трубопровод, установленный в упомянутом канале с боковым зазором и зафиксированный неразъемно передним концом в полом хвостовике диска, и образованный поверхностями поршня, штока и диска кольцевой зазор с уплотнительным элементом. В кольцевой зазор открыты задними концами продольные проточки соединительной с поршнем части диска, передние концы которых открыты в боковой зазор между диском и поршнем, в дно которого уперта передняя часть диска. Диск выполнен с фаской в зоне пересечения его боковой и торцовой поверхностей, на которой выполнены начала передних поперечных наклонных окон, открытые концами в его полость. В задней части диска выполнены задние поперечные окна, открытые в упомянутый кольцевой зазор. Торцевой край фаски расположен у донного края радиуса сопряжения боковой поверхности и дна полости поршня, отделенной от боковой поверхности диска зазором как минимум в 1 мм. В результате обеспечивается упрощение конструкции и повышение технологичности, надежности и стойкость. 1 з.п. ф-лы, 1 ил.

1. Поршневой узел машины литья под давлением, содержащий соединенные между собой поршень и шток с продольным каналом и поперечными окнами, открытыми в него и его дно, диск, размещенный без зазоров между торцом штока и дном полости поршня и соединенный хвостовиком со штоком, трубопровод, установленный в упомянутом канале с боковым зазором и зафиксированный неразъемно передним концом в полом хвостовике диска, и образованный поверхностями поршня, штока и диска кольцевой зазор с уплотнительным элементом, в который открыты задними концами продольные проточки соединительной с поршнем части диска, передние концы которых открыты в боковой зазор между диском и поршнем, в дно которого уперта передняя часть диска, при этом диск выполнен с фаской в зоне пересечения его боковой и торцовой поверхностей, на которой выполнены начала передних поперечных наклонных окон, открытые концами в его полость, причем в задней части диска выполнены задние поперечные окна, открытые в упомянутый кольцевой зазор, отличающийся тем, что торцевой край фаски расположен у донного края радиуса сопряжения боковой поверхности и дна полости поршня, отделенной от боковой поверхности диска зазором как минимум в 1 мм.

2. Поршневой узел по п. 1, отличающийся тем, что в диске выполнен сквозной продольный канал, в который открыты края радиально образованных на его переднем торце канавок, открытых своими периферийными краями со стороны его фаски в упомянутый боковой зазор.

| Поршневой узел машины литья под давлением | 2018 |

|

RU2680320C1 |

| ПОРШНЕВОЙ УЗЕЛ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ (МЛПД) | 2002 |

|

RU2236928C2 |

| ПОРШНЕВОЙ УЗЕЛ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2043850C1 |

| ПОРШНЕВОЙ УЗЕЛ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И СПОСОБ ЕГО ОХЛАЖДЕНИЯ | 2000 |

|

RU2179907C2 |

| US 4311185 A1, 19.01.1982 | |||

| DE 3934778 A1, 05.07.1990. | |||

Даты

2020-12-14—Публикация

2020-02-07—Подача