Изобретение относится к области производства удобрений для сельского хозяйства, в частности к производству микроудобрений из морской воды и отходов промышленности.

Цель изобретения является уменьшение слёживаемости продукта и сокращение времени процесса.

Поставленная цель достигается тем, что, с;Рцелью уменьшения слёживаемости продукта и сокращения времени процесса перед введением в морйкую воду отработанный травильный раствор металлообраба- тывающего производства (ОТРМП) смешивают с отработанным раствором гальванических производств (ОРГП) в массовом соотношении: 1:(0,6-1.3).

При этом ОРГП является отходом процессов цинкования, флюсовзния и никелирования и после равномерного смешивания имеет следующий состав, г/л: ZnO 5-6; ZnCte

50-60; NH4CI 90-97; NiSO 50-60; НзВОз 6-7.

П р и м е р 1. Морскую воду помещают в смеситель, куда добавляют смесь ОТРМП и ОРГП при массовом соотношении 1:0,6. При этом ОТРМП содержит 15 мас.% FeCb и 3 мас,% HCt, а ОРГП (отход процессов цинкования, флюсования и никелирования) имеет состав, г/л: ZnO 5;ZnCl2 50; МНзС 90; 50; НзВОз 6.

Раствор вводят в количестве 22 г на 1 тонну морской воды и тщательно перемешивают. Затем полученный раствор поступает в отстойник, где происходит образование солей макро- и микроэлементов.

После накопления продукта отстойник отключают, продукт обезвоживают и просеивают. Слеживаемость продукта 0,72 кг/см2, время процесса 38 ч.

П р и м е р 2. Работу ведут по примеру 1. В отличие от примера 1 смесь ОТРМП и

СП

с

IСл XI

о

Ч)

ОРГП берут при соотношении 1:0,9 в количестве 27 г на 1 т морской воды. ОРГП имеет следующий состав, г/л: ZnO 5,5; ZnCte 55; NH4CI 94; NIS04 55; НзВОз 6,5.

Слеживаемость продукта 0,47 кг/см , время процесса 34 ч.

ПримерЗ. Работу ведут по примеру 1. В отличие от примера 1 смесь ОТРМП и ОРГП берут при массовом соотношении 1:1,3 в количестве 33 г на 1 т морской воды. ОРГП имеет следующий состав, г/л: ZnO 6; ZnCI2 60; NH4CI 97; IMISO/i 60; НзВОз 7.

Слеживаемость продукта 0,33 кг/см , время процесса 31 ч.

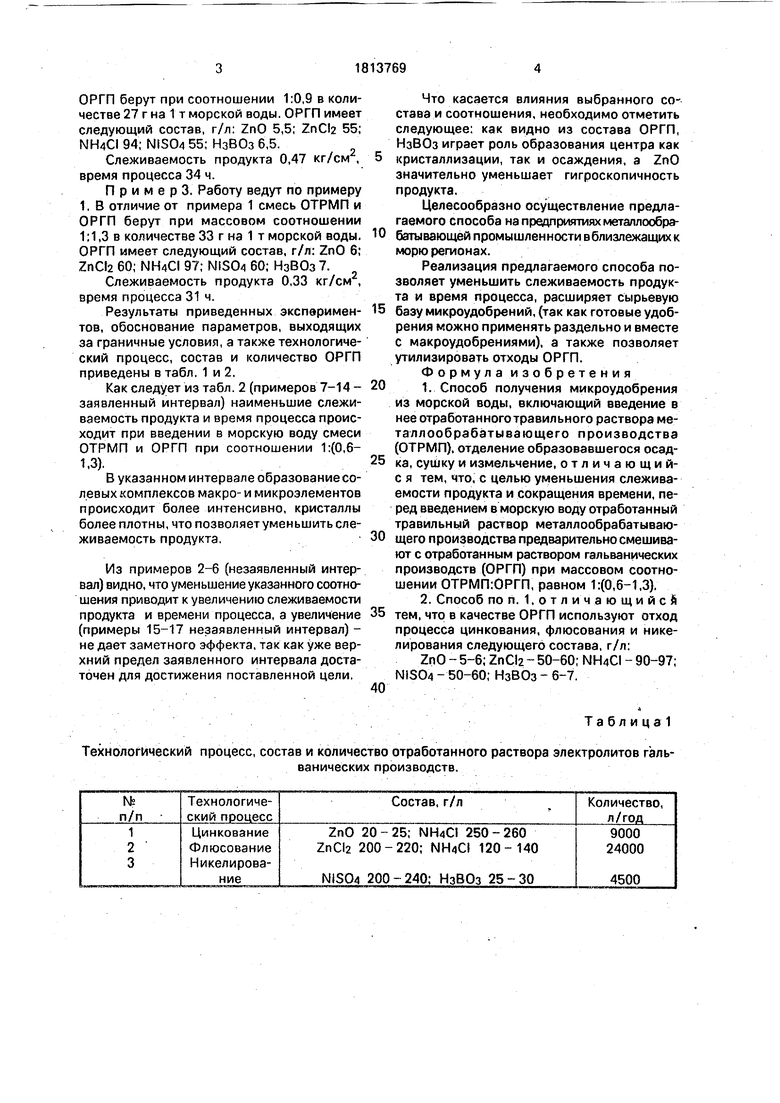

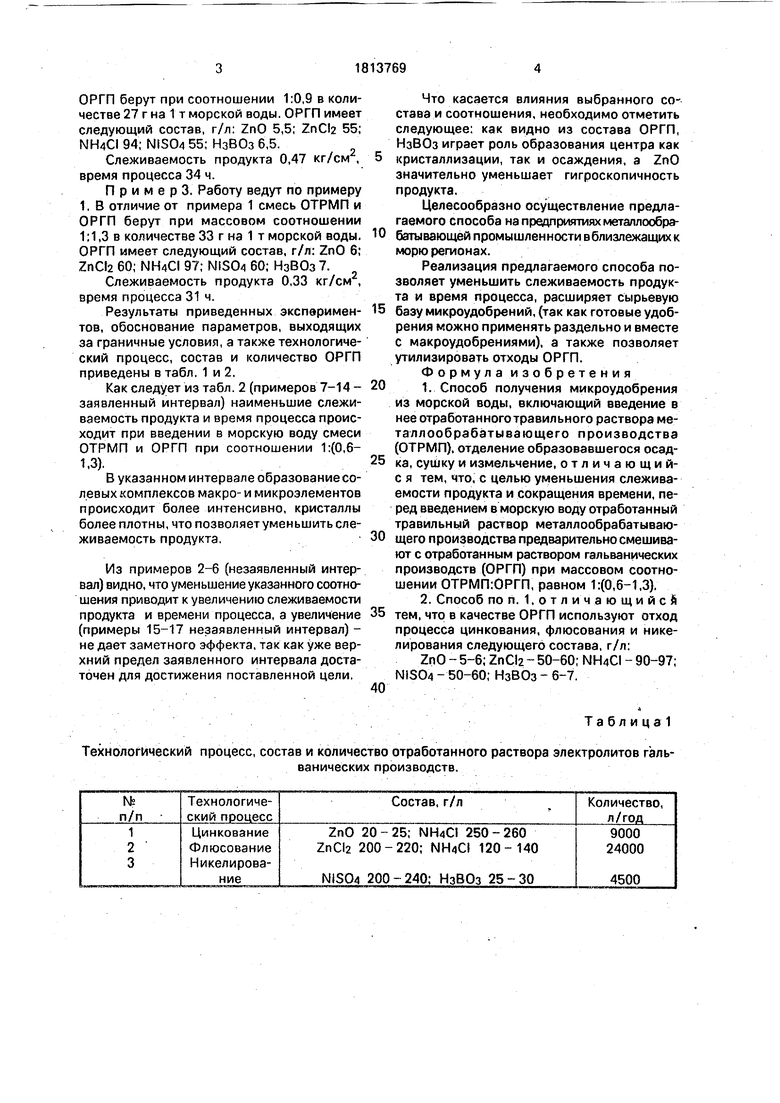

Результаты приведенных экспериментов, обоснование параметров, выходящих за граничные условия, а также технологический процесс, состав и количество ОРГП приведены в табл. 1 и 2.

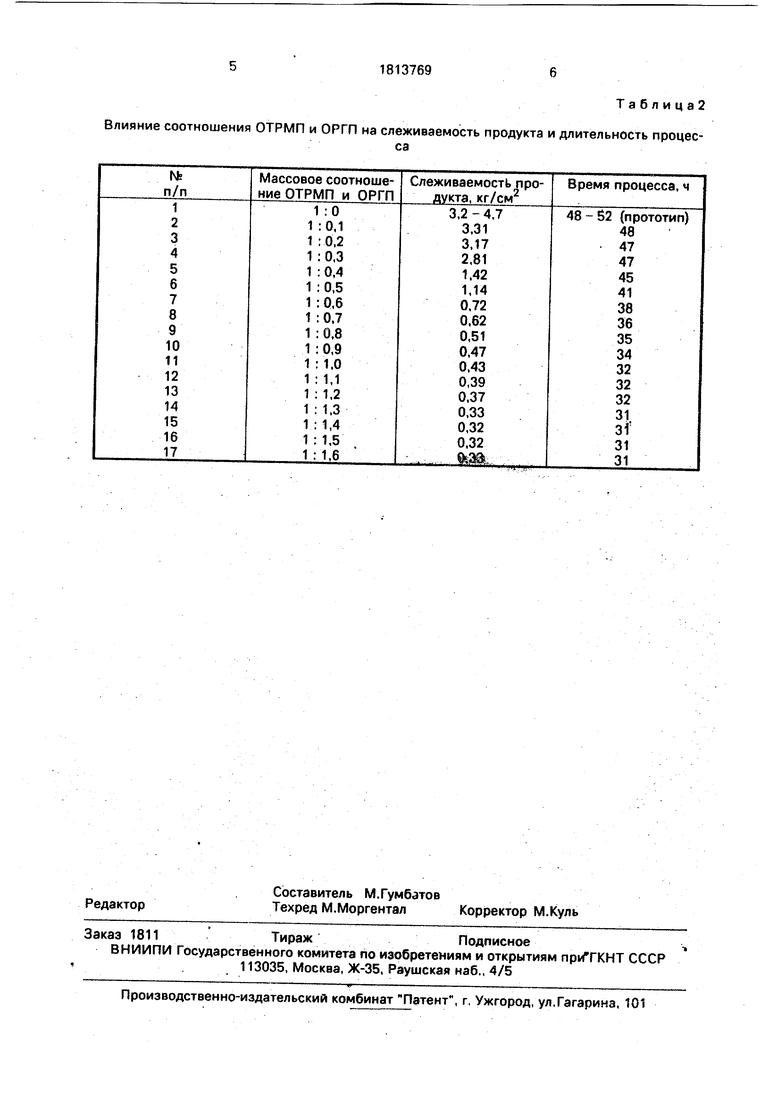

Как следует из табл. 2 (примеров 7-14 - заявленный интервал) наименьшие Слеживаемость продукта и время процесса происходит при введении в морскую воду смеси ОТРМП и ОРГП при соотношении 1:(0,6- 1,3).

В указанном интервале образование солевых комплексов макро- и микроэлементов происходит более интенсивно, кристаллы более плотны, что позволяет уменьшить сле- живаемость продукта.

Из примеров 2-6 (незаявленный интервал) видно, что уменьшение указанного соотношения приводит к увеличению слеживаемости продукта и времени процесса, а увеличение (примеры 15-17 незаявленный интервал) - не дает заметного эффекта, так как уже верхний предел заявленного интервала достаточен для достижения поставленной цели.

0

Что касается влияния выбранного состава и соотношения, необходимо отметить следующее: как видно из состава ОРГП, НзВОз играет роль образования центра как кристаллизации, так и осаждения, a ZnO значительно уменьшает гигроскопичность продукта,

Целесообразно осуществление предлагаемого способа на предприятиях металлообрабатывающей промышленности в близлежащих к морю регионах.

Реализация предлагаемого способа позволяет уменьшить Слеживаемость продукта и время процесса, расширяет сырьевую 5 базу микроудобрений, (так как готовые удобрения можно применять раздельно и вместе с макроудобрениями), а также позволяет утилизировать отходы ОРГП.

Формула изобретения

1. Способ получения микроудобрения из морской воды, включающий введение в нее отработанного травильного раствора ме- таллообрабатывающего производства (ОТРМП), отделение образовавшегося осадка, сушку и измельчение, отличающий- с я тем, что, с целью уменьшения слеживаемости продукта и сокращения времени, перед введением в морскую воду отработанный травильный раствор металлообрабатывающего производства предварительно смешивают с отработанным раствором гальванических производств (ОРГП) при массовом соотношении ОТРМПЮРГП, равном 1:(0,6-1,3).

2. Способ по п. 1, о т л и ч а ю щ и и с И тем, что в качестве ОРГП используют отход процесса цинкования, флюсования и никелирования следующего состава, г/л:

ZnO - 5-6; ZnCla - 50-60; - 90-97; NIS04 - 50-60; НзВОз - 6-7.

0

5

0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения суперфосфата | 1990 |

|

SU1813765A1 |

| Способ получения микроудобрения из морской воды | 1984 |

|

SU1168544A1 |

| Способ получения комплексного микроудобрения | 1990 |

|

SU1792933A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО МИКРОУДОБРЕНИЯ | 1992 |

|

RU2034819C1 |

| Способ получения гранулированного суперфосфата | 1990 |

|

SU1740357A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2004 |

|

RU2251541C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2313509C1 |

| Способ получения суперфосфата | 1983 |

|

SU1119997A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ | 2005 |

|

RU2277521C1 |

| Способ получения гранулированного суперфосфата | 1986 |

|

SU1416480A1 |

Применение: в области производства удобрений для сельского хозяйства, в частности в производстве минеральных удобрений из морской воды и отходов промышленности. Способ включает введение в морскую воду смеси отработанного травильного раствора металлообрабатывающей промышленности и отработанного раствора гальванического производства при их массовом соотношении 1:(0,6-1,3). В качестве отработанных растворов гальванического производства используют отход процесса цинкования, флюсования и никелирования следующего состава, г/л: ZnO 5-6, ZnCk 50-60, 90-97, NIS04 50-60, НзВОз 6-7. Реализация предлагаемого способа позволяет уменьшить слеживаемость продукта и время процесса, расширяет сырьевую базу микроудобрений и позволяет утилизировать микроэлементсо- держащие отходы гальванических производств. 1 з.п.ф-лы, 2 табл.

Технологический процесс, состав и количество отработанного раствора электролитов гальванических производств.

Таблица

Та б л и ца2

Влияние соотношения ОТРМП и ОРГП на слеживаемость продукта и длительность процесса

| Способ получения микроудобрений из морской воды | 1972 |

|

SU596562A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1993-05-07—Публикация

1991-02-28—Подача