Изобретение относится к микроэлектронике, а именно к изготовлению интегральных микросхем и полупроводниковых приборов в корпусах для поверхностного монтажа с минимальными размерами.

Известна конструкция корпуса и способ его изготовления, включающий создание кристаллов микросхемы на лицевой стороне первой полупроводниковой пластины первого типа проводимости и сквозных проводящих каналов в ней второго типа проводимости к областям контактных площадок микросхемы, присоединение к полупроводниковой пластине второй полупроводниковой пластины-крышки с полостями над кристаллами микросхемы, формирование на обратной стороне первой пластины металлических шариковых выводов в местах выхода сквозных проводящих каналов, разделение соединенных пластин на отдельные корпуса микросхем [А.С. СССР №1393249, кл. H01L 21/56].

Недостатком известного способа является создание сквозных проводящих каналов из того же полупроводникового материала другого типа проводимости, что не обеспечивает надежной изоляции и требуемого малого электрического сопротивления.

Известна серия матричных корпусов типа BGA (Ball Grid Array - «матрица шариковых выводов»):

- PBGA ("Plastic Ball Grid Array") - пластмассовые корпуса с матрицей шариковых выводов фирмы «Моторола»;

- CBGA - ("Ceramik B.G.A.") - керамические корпуса с матрицей шариковых выводов;

- CCGA - ("Ceramik Column Ball Grid Array") - керамические корпуса с матрицей столбиковых выводов;

- TBGA - ("Таре Bold Grid Array ") - матричные TAB корпуса («Матричные корпуса ИС», журнал «Электронные компоненты» 5-6, 1997, стр.20-23).

Все перечисленные корпуса обладают следующими одинаковыми технологическими процессами изготовления:

- формирование миниатюрной многослойной печатной платы с металлическими контактными площадками на лицевой и обратной стороне, связанных между собой должным образом сквозными металлизированными соединениями;

- присоединение кристалла микросхемы к лицевой поверхности платы;

- соединение контактных площадок лицевой поверхности платы с контактными площадками кристалла микросхемы термокомпрессионной разваркой золотой проволокой или методом «перевернутого» кристалла (Flip-Chip);

- создание матрицы шариковых выводов из припойного материала на базе контактных площадок обратной стороны платы;

- заливка лицевой стороны платы, включая кристалл микросхемы и контактные площадки, компаундом.

Технология изготовление корпусов BGA имеет ряд следующих недостатков. Определяющий конструкцию корпусов BGA способ соединения контактных площадок кристалла микросхемы с шариковыми выводами корпуса с помощью промежуточной многослойной платы увеличивает габаритные размеры корпуса, снижает его надежность из-за наличия большого количества составных компонентов корпуса, проволочных и интерметаллических межсоединений, повышает стоимость.

Известна конструкция и способ изготовления корпуса типа CSP (Chip Scale Package - корпус по размерам кристалла), который разработала фирма "Chip Scale Inc." и назвала "Micro SMT" ("MSMT"). Корпус изготавливается после формирования кристаллов микросхем с помощью ряда технологических операций в составе полупроводниковой пластины следующим способом: лицевую сторону кремниевой пластины со сформированными интегральными микросхемами приклеивают к стеклянной пластине-крышке, утоняют кремниевую пластину, травят в пластине-крышке сквозные каналы к областям контактных площадок микросхемы, наносят на стенки каналов металлическое покрытие и заполняют каналы полимерным материалом, затем сошлифовывают полимерный материал до появления металлизированного покрытия, на основе которого формируют столбиковые вывода корпуса, затем пластину скрайбируют на отдельные кристаллы-корпуса.

Более простой вариант изготовления подобного корпуса заключается в следующем: после приклейки стеклянной пластины-корпуса утоняется кремниевая пластина, локально травятся в кремнии каналы в областях под контактными площадками и в местах будущего разделения пластины на кристаллы до появления металлизированных контактных площадок микросхемы каналы заполняются полимером, локально травятся до повторного появления металлизированных контактных площадок, наносится слой металлизации, каналы снова заполняются полимером и локально травится металлизация, формируя контакты корпуса, затем следует скрайбирование (WWW. Chipscale. Com, 1998 Chip Scale REVIEW Design).

Недостатком данного способа является невозможность реализации матричной структуры выводов и наличие интерметаллических соединений.

Предлагаемый способ изготовления корпуса по размеру кристалла представляет собой следующий технологический маршрут (Фиг.1÷10):

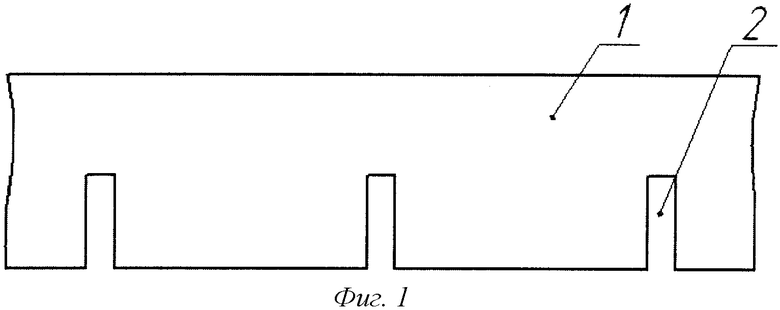

- на обратной стороне кремниевой пластины (1) локально травят канавки (2) на глубину несколько большую толщины активных элементов (транзисторов и т.п.) будущего кристалла микросхемы (Фиг.1);

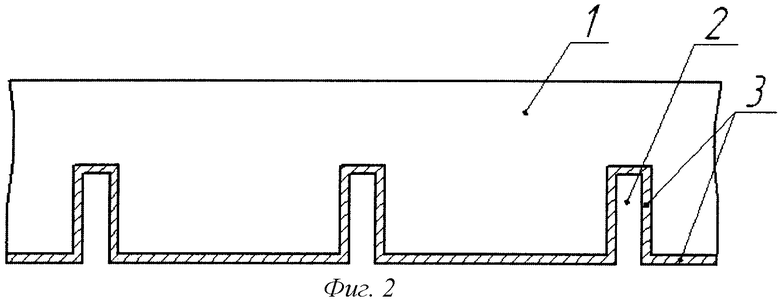

- термически окисляют обратную сторону исходной пластины и стенок протравленных канавок до создания требуемой толщины изолирующего диоксида кремния (3) (Фиг.2);

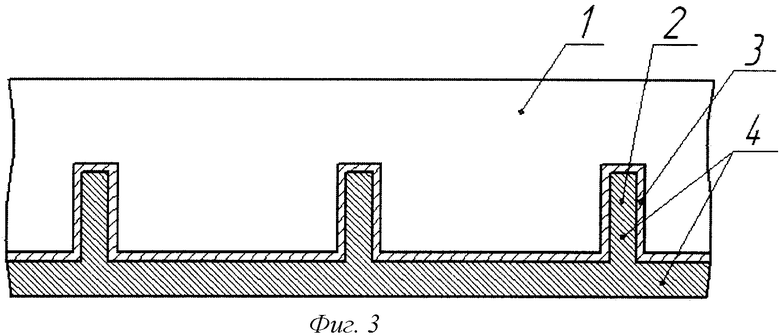

- окисления канавки заполняются сильнолегированным поликристаллическим кремнием (4) (Фиг.3);

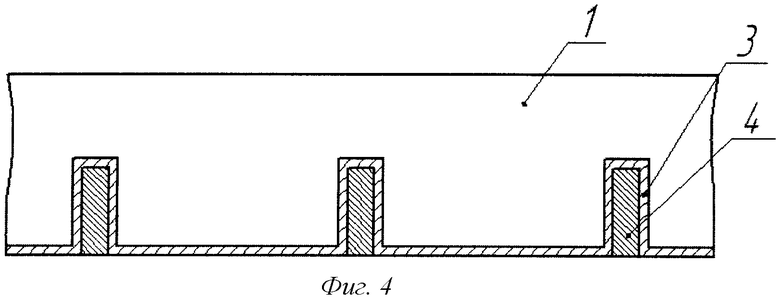

- поверхность обратной стороны исходной пластины планаризируют (сошлифовывают) с удалением поликремния до появления оксида кремния в непротравленных областях обратной стороны исходной пластины (Фиг.4);

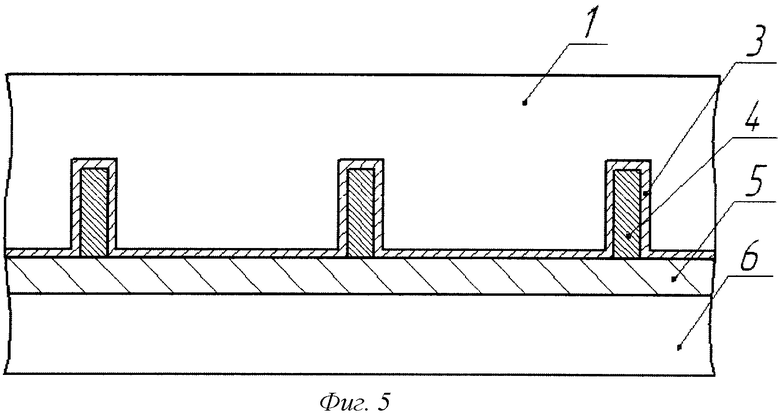

- к обратной стороне исходной пластины приклеивают с помощью высокотемпературного соединительного стекла (5) опорную кремниевую пластину (6) (Фиг.5);

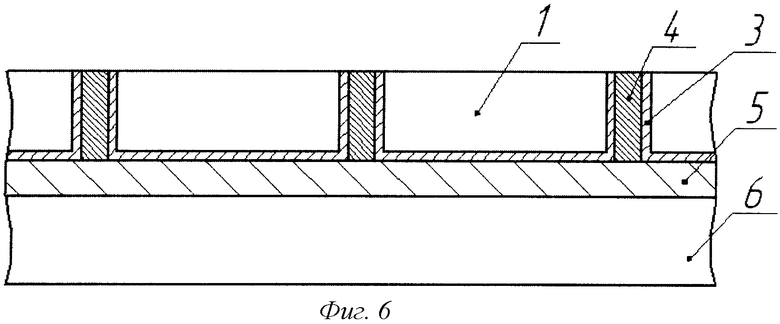

- сошлифовывают лицевую сторону исходной кремниевой пластины до появления поликремниевых областей локальных сквозных канавок (Фиг.6);

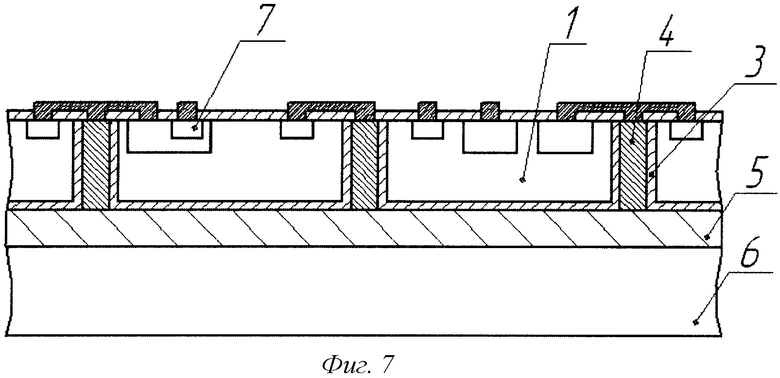

- на сошлифованной лицевой стороне исходной кремниевой пластины любым из известных способов формируют кристаллы интегральной микросхемы (7) (Фиг.7);

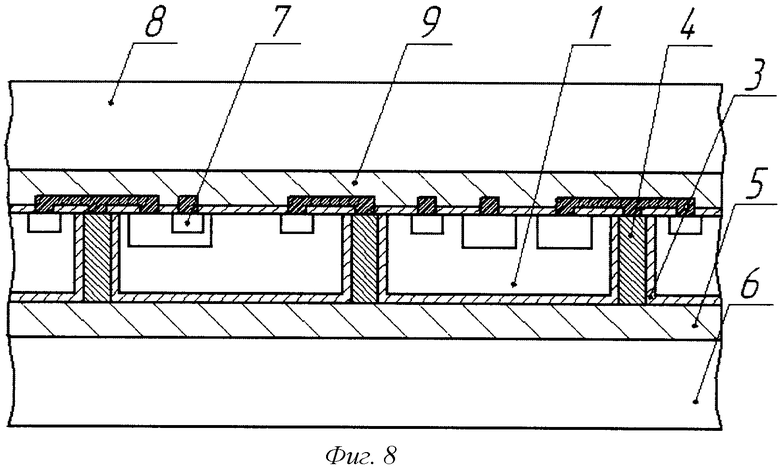

- к лицевой стороне исходной пластины со сформированными кристаллами микросхемы присоединяют пластину-крышку (8) с помощью низкотемпературного соединительного стекла (9) (Фиг.8);

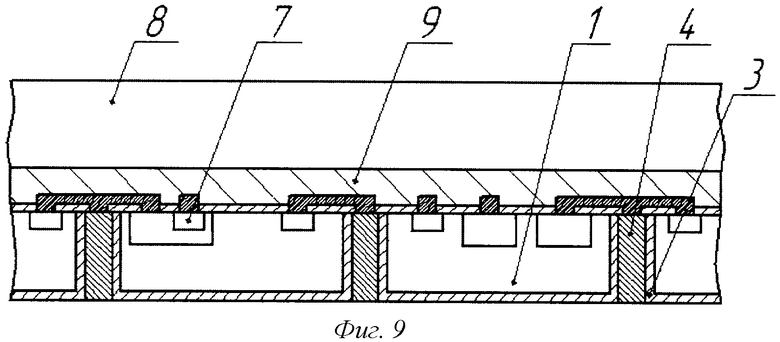

- отсоединяют или устраняют опорную пластину одним из известных способов (Фиг.9);

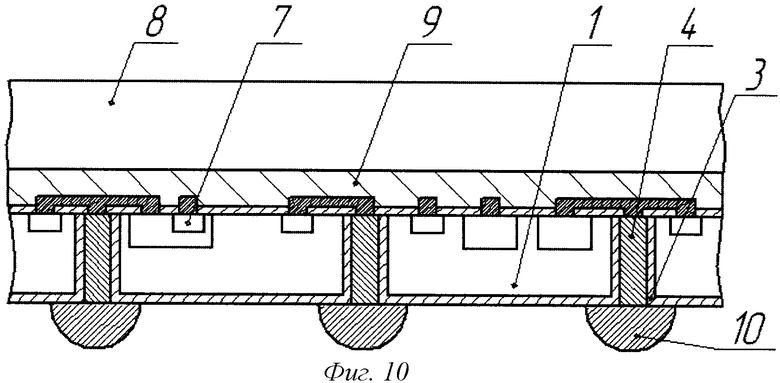

- на открытой окисленной обратной стороне исходной пластины в местах выхода локальных областей поликремния формируют столбиковые выводы микросхемы (10), выступающие над поверхностью обратной стороны на заданную величину (Фиг.10);

- разделяют известными методами всю пластину на отдельные кристаллы-корпуса.

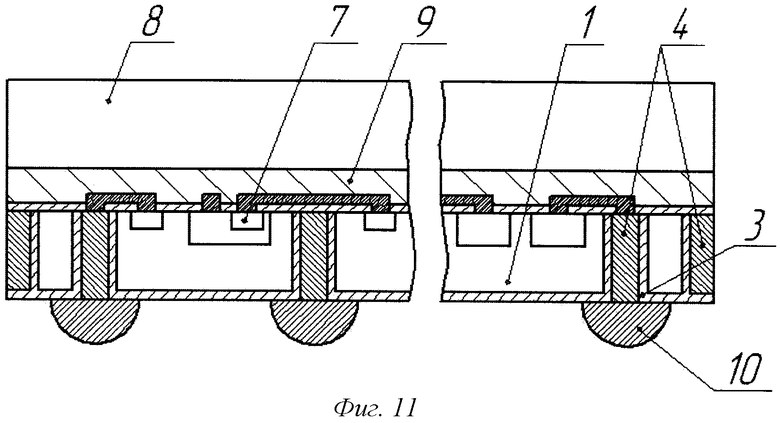

На фиг.11 схематично изображен разрез части предлагаемого корпуса по размерам кристалла интегральных микросхем, изготовленного по предлагаемому способу. Формирование локальных сквозных канавок с изолированными диоксидом кремния боковыми поверхностями совмещают с формированием полной щелевой диэлектрической изоляцией компонентов микросхемы друг от друга.

Для увеличения уровня рассеиваемой мощности микросхемы (в применении для мощных тепловыделяющих микросхем) используют низкотемпературный соединительный материал с высокой теплопроводностью. Таким образом, малое тепловое сопротивление «кристалл микросхемы - корпус» определяется тем, что основание корпуса - это и есть кристалл микросхемы, который соединяют с крышкой тонким слоем теплопроводящего низкотемпературного соединительного стекла. Малое тепловое сопротивление перехода «корпус-теплоотвод» реализуется увеличением площади столбикового вывода без увеличения габаритов корпуса.

Для расширения области применения микросхем в корпусах по размеру кристалла для поверхностного монтажа на различные типы печатных плат столбиковые выводы формируют из поликристаллического кремния или гальванически выращенной меди или припойного материала.

Весь технологический цикл изготовления корпуса по предлагаемому способу производят одновременно с изготовлением кристаллов микросхемы в одной и той же чистой зоне полупроводникового кристального производства высокопроизводительными интегральными групповыми методами обработки, заканчивающимися маркировкой отдельных микросхем методами фотолитографии поверхности пластины-крышки, с последующим контролем электрических параметров и классификацией микросхем на пластине с помощью многозондовой автоматической установки, разделением на отдельные микросхемы, корпусированные по размеру кристалла, и упаковкой их в соответствующую транспортную тару.

Предлагаемое решение корпуса в части формирования сквозных каналов реализует технологический маршрут создания кремниевых структур типа «кремний на диэлектрике» (КНД) или «кремниевых структур с диэлектрической изоляцией компонентов» (КСДИ), в которых полная диэлектрическая изоляция элементов осуществляется или V-образными канавками (на кремнии ориентации <100>) или щелевой изоляцией.

Предлагаемое решение не исключает и использование изоляции элементов р-п переходом. Стоимость предлагаемого корпусирования может быть увеличена только при корпусировании стандартных микросхем, изготавливаемых обычно по биполярной технологии на исходном кремнии или простых однослойных эпитаксиальных структурах.

При производстве сложных ИС и СБИС, при использовании сложных исходных кремниевых структур, таких как КСДИ, КНД, изготовление этих структур входит составной частью в процесс изготовления корпуса, поэтому стоимость корпусирования снижается. Таким образом, отсутствуют ограничения по используемым технологиям изготовления ИС и полупроводниковых приборов в предлагаемом корпусном решении:

- биполярная технология;

- К-МОП, БиКМОП, ДМОП и аналогичные технологии;

- Различные способы изоляции элементов:

- р-п переходом

- диэлектрическая изоляция (V-канавкой, щелевая изоляция и т.п.);

- различные типы исходного материала:

- кремний п-типа

- кремний р-типа

- эпитаксиальные структуры (одно-, двухслойные, с одним или двумя скрытыми низкоомными слоями р- или п-типа и т.д.)

- КСДИ

- КНД

Поликремнивые сквозные каналы с малым электрическим сопротивлением надежно изолированы от основания корпуса - исходной кремниевой пластины слоем диоксида кремния, толщина которого выбирается из условий уменьшения паразитных емкостей, высокого пробивного напряжения и защиты от внешних механических, климатических и электрических воздействий. Все это увеличивает надежность такого корпуса и делает его универсальным для любых типов микросхем.

Предлагаемый способ изготовления корпуса предполагает только высокоэффективные групповые технологические методы изготовления, полностью происходящие в чистой зоне кристального производства, традиционные в технологии микроэлектронного производства. Предлагаемый способ исключает наиболее трудоемкие операции индивидуальной обработки, характерные для процесса сборки обычных корпусов такие, как посадка кристалла на основание, разварка выводов, герметизация, вырубка, лакировка и ряд операций, сопутствующих вышеперечисленным.

Все это и особенно отсутствие в предлагаемом способе проволочных и сварных соединений обеспечивает высокий процент выхода годных, низкую материалоемкость и себестоимость процесса корпусирования, высокие надежность и технические характеристики.

Предлагаемый способ позволяет облегчить разработку топологии интегральной микросхемы, появляются широкие возможности автоматического проектирования расположения элементов и трассировки металлизации между элементами схемы в гораздо меньшее количество уровней металлизации вследствие использования регулярной матрицы сквозных поликремниевых каналов и соответствующих им столбиковых выводов. В случае использования столбиковых выводов из поликремния достигается идеальная копланарность внешних выводов вследствие того, что изначально поверхность этих выводов была поверхностью поликремниевого слоя плоскопараллельного обратной стороне исходной пластины.

Предлагаемый способ изготовления реализует корпус по размерам кристалла микросхемы, обладающий наименьшими габаритами из всех известных и возможных конструкций. Его площадь меньше площади соответствующего кристалла микросхемы из-за отсутствия на кристалле контактных площадок для проволочной разварки, а высота равна толщине кристалла (0,1÷0,4 мм).

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕРПОЗЕР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2584575C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1989 |

|

SU1702825A1 |

| СПОСОБ ТРЕХМЕРНОГО МНОГОКРИСТАЛЬНОГО КОРПУСИРОВАНИЯ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ ПАМЯТИ | 2019 |

|

RU2705229C1 |

| Способ изготовления микромодуля | 2021 |

|

RU2773807C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ | 1994 |

|

RU2109371C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2012 |

|

RU2511054C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1993 |

|

RU2102817C1 |

| Способ изготовления интегральных кремниевых механоэлектрических преобразователей | 1991 |

|

SU1783595A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННОГО УЗЛА | 2014 |

|

RU2581155C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СВЧ ПРИБОРОВ | 2013 |

|

RU2546856C2 |

Изобретение относится к микроэлектронике. Сущность изобретения: в способе изготовления корпуса по размерам кристалла интегральной микросхемы, включающем присоединение к лицевой стороне исходной кремниевой пластины со сформированным кристаллом интегральной микросхемы другой кремниевой или стеклянной пластины-крышки, утонение исходной пластины, формирование на обратной утоненной стороне металлизированных контактных площадок, имеющих с соответствующими контактными площадками интегральной микросхемы низкоомное электрическое соединение, формирование на базе контактных площадок обратной стороны столбиковых выводов интегральной микросхемы, разделение на отдельные кристаллы-корпуса, низкоомное электрическое соединение между контактными площадками лицевой и обратной стороны исходной кремниевой пластины формируют с помощью сквозных низкоомных каналов в исходной кремниевой пластине перед процессом изготовления кристалла интегральной микросхемы путем локального травления канавок с обратной стороны исходной кремниевой пластины на глубину несколько большую толщины активных структур будущего кристалла интегральной микросхемы, термического окисления обратной стороны исходной пластины и стенок протравленных канавок до создания требуемой толщины изолирующего диоксида кремния, заполнения канавок сильнолегированным поликристаллическим кремнием, после чего к планарезированной обратной стороне исходной кремниевой пластины приклеивают опорную кремниевую пластину, затем лицевую сторону исходной кремниевой пластины сошлифовывают до появления поликремниевых областей локальных сквозных канавок и на этой поверхности формируют интегральную микросхему, затем к ней по всей площади лицевой поверхности присоединяют кремниевую или стеклянную пластину-крышку, устраняют опорную пластину и на вскрытой обратной стороне исходной кремниевой пластины в местах выхода локальных областей поликремния формируют столбиковые вывода микросхемы. Изобретение обеспечивает высокий процент выхода годных, низкую материалоемкость и себестоимость процесса корпусирования, высокие надежность и технические характеристики. 4 з.п. ф-лы, 11 ил.

1. Способ изготовления корпуса по размерам кристалла интегральной микросхемы, включающий присоединение к лицевой стороне исходной кремниевой пластины со сформированным кристаллом интегральной микросхемы другой кремниевой или стеклянной пластины-крышки, утонение исходной пластины, формирование на обратной утоненной стороне металлизированных контактных площадок, имеющих с соответствующими контактными площадками интегральной микросхемы низкоомное электрическое соединение, формирование на базе контактных площадок обратной стороны столбиковых выводов интегральной микросхемы, разделение на отдельные кристаллы-корпуса, отличающийся тем, что низкоомное электрическое соединение между контактными площадками лицевой и обратной стороны исходной кремниевой пластины формируют с помощью сквозных низкоомных каналов в исходной кремниевой пластине перед процессом изготовления кристалла интегральной микросхемы путем локального травления канавок с обратной стороны исходной кремниевой пластины на глубину несколько большую толщины активных структур будущего кристалла интегральной микросхемы, термического окисления обратной стороны исходной пластины и стенок протравленных канавок до создания требуемой толщины изолирующего диоксида кремния, заполнения канавок сильнолегированным поликристаллическим кремнием, после чего к планарезированной обратной стороне исходной кремниевой пластины приклеивают с помощью высокотемпературного соединительного стекла опорную кремниевую пластину, затем лицевую сторону исходной кремниевой пластины сошлифовывают до появления поликремниевых областей локальных сквозных канавок и на этой поверхности формируют интегральную микросхему, затем к ней по всей площади лицевой поверхности присоединяют кремниевую или стеклянную пластину-крышку с помощью низкотемпературного соединительного материала, отсоединяют или устраняют опорную пластину и на вскрытой обратной стороне исходной кремниевой пластины в местах выхода локальных областей поликремния формируют столбиковые выводы микросхемы, выступающие над поверхностью обратной стороны на заданную высоту.

2. Способ по п.1, отличающийся тем, что используют низкотемпературный соединительный материал с высокой теплопроводностью.

3. Способ по п.1, отличающийся тем, что формируют столбиковые выводы из высоколегированного поликремния или гальванически выращенной меди или припойного материала.

4. Способ по п.1, отличающийся тем, что формирование локальных сквозных канавок с изолированными диоксидом кремния боковыми поверхностями совмещают с формированием щелевой изоляции между отдельными элементами микросхемы.

5. Способ по п.1, отличающийся тем, что весь технологический цикл изготовления корпуса производят в одной и той же чистой зоне полупроводникового кристального производства высокопроизводительными интегральными групповыми методами обработки, заканчивающимися маркировкой отдельных микросхем методами фотолитографии поверхности пластины-крышки, с последующим контролем электрических параметров и классификацией микросхем на пластине с помощью многозондовой автоматической установки, разделением на отдельные микросхемы корпусированные по размеру кристалла, и упаковкой их в соответствующую транспортную тару.

| АВТОМАТИЧЕСКИЙ КРУГЛО-ТКАЦКИЙ СТАНОК | 1946 |

|

SU71477A1 |

| Устройство для съема початков и надевания шпуль на ватерных машинах | 1946 |

|

SU71478A1 |

| Устройство для выравнивания кромок ткани | 1947 |

|

SU71479A1 |

| RU 2007108260 A, 10.09.2008 | |||

| WO 2008013197 A1, 09.02.2006. | |||

Авторы

Даты

2011-01-27—Публикация

2008-10-06—Подача