ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка испрашивает приоритет и преимущество подачи предварительной заявки на патент США № 62/248796, поданной 30 октября 2015 г., и предварительной заявки на патент США № 62/326858, поданной 25 апреля 2016 г., которые обе в полном объеме включены в данный документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

В данном документе предложены новые композиции алюминиевых сплавов и способы их получения и обработки. Описанные в данном документе сплавы проявляют высокую прочность и могут быть использованы в автотранспортных, транспортных, электротехнических и промышленных применениях.

УРОВЕНЬ ТЕХНИКИ

Высокопрочные алюминиевые сплавы необходимы для применения в автотранспортном производстве. Например, алюминиевые сплавы под маркировкой 6xxx применяют, главным образом, в автотранспортном производстве. Однако имеющиеся на сегодняшний день сплавы серии 6xxx не соответствуют требованиям производителей оригинального оборудования (ПОО) в отношении высокой прочности. Например, сплавы типа AA6111 и AA6013 достигают предела текучести всего лишь от 300 до 350 МПа в состоянии T6. Для достижения необходимой высокой прочности для применения в автотранспортном производстве используют различные сорта стали, такие как боросодержащая сталь. Однако тонкие листы из стали такой марки являются излишне тяжелыми и не подходят для применения в современных автотранспортных конструкциях, для которых необходимы легкие материалы.

В частности, согласно государственному законодательству были установлены обязательные нормы пробега для транспортных средств и также снижено допустимое количество выбросов из выхлопных труб транспортных средств. Таким образом, для автотранспортных конструкций необходимы менее плотные материалы, чтобы соответствовать ограничениям. В автотранспортном производстве все шире используется алюминиевый сплав, который имеет плотность в 2,8 раза меньшую, чем у стали, так как он обеспечивает значительное снижение массы транспортного средства. Однако чтобы достичь значительного снижения массы и являться эффективным заместителем стали (и других частей с меньшей прочностью), материал должен демонстрировать предел текучести 500 МПа или более при толщине листа около 2 мм.

Достижение предела текучести 500 МПа при толщине листа алюминиевого сплава около 2 мм является непростой задачей даже в контексте аэрокосмических алюминиевых сплавов, которые известны своей высокой прочностью. Частично это является следствием зависимости между толщиной деталей и достигаемой прочностью. Толстые листы в общем случае имеют толщину более 10 мм. Как правило, при снижении толщины секций толстого листа прочность, соответственно, повышается вследствие более быстрой закалки секции от температуры термообработки на твердый раствор. Это помогает поддерживать высокое супернасыщение легирующими элементами, которое способствует прочности.

Однако при толщине менее около 100-150 мм микроструктура толстого листа меняется от в целом нерекристализованной структуры до рекристализованной структуры. В этот момент прочность начинает снижаться. При продолжении уменьшения до толщины тонкого листа также продолжается постоянное снижение прочности, что делает тонкие листы, как правило, намного менее прочными, чем толстые листы того же сплава. При необходимой толщине 2 мм тонкий лист практически полностью рекристаллизован и может обеспечить только часть предельной прочности толстого листа с нерекристаллизованной структурой.

Достижение предела текучести 500 МПа или выше является проблемой даже в случае толстых листов. Таким образом, решением такой задачи является еще более трудным в случае толщины листа в 2 мм, необходимой автотранспортным ПОО. Следовательно, существует необходимость в легких сплавах, которые могут соответствовать требованиям высокой прочности от ПОО.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Охваченные варианты реализации изобретения определяются формулой изобретения, а не этим кратким описанием сущности изобретения. Это краткое описание сущности изобретения представляет собой общий обзор различных аспектов изобретения и представляет некоторые концепции, которые дополнительно описаны в разделе «ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ» ниже. Это краткое описание сущности изобретения не предполагает ни определения ключевых или существенных признаков заявляемого предмета изобретения, ни применения в отдельности для определения объема заявляемого предмета изобретения. Предмет изобретения следует рассматривать со ссылкой на соответствующие части полного описания, любые или все графические материалы и каждый пункт формулы изобретения.

В данном документе предложены новые алюминиевые сплавы серии 7xxx. Эти сплавы проявляют высокую прочность и могут быть использованы в различных применениях, включая: автотранспортные, транспортные, электротехнические и промышленные применения. Описанные в данном документе алюминиевые сплавы содержат около 4-15 % масс. Zn, 0,1-3,5 % масс. Cu, 1,0-4,0 % масс. Mg, 0,05-0,50 % масс. Fe, 0,05-0,30 % масс. Si, 0,05-0,25 % масс. Zr, до 0,25 % масс. Mn, до 0,20 % масс. Cr, до 0,15 % масс. Ti и до 0,15 % масс. примесей, а остаток составляет Al. В тексте этой заявки все элементы описаны в массовых процентах (% масс.) на основании общей массы сплава. В некоторых случаях алюминиевый сплав содержит около 5,6-9,3 % масс. Zn, 0,2-2,6 % масс. Cu, 1,4-2,8 % масс. Mg, 0,1-0,35 % масс. Fe, 0,05-0,2 % масс. Si, 0,05-0,15 % масс. Zr, 0,01-0,05 % масс. Mn, 0,01-0,05 % масс. Cr, 0,001-0,05 % масс. Ti и до 0,15 % масс. примесей, а остаток составляет Al. В некоторых случаях алюминиевый сплав содержит около 5,8-9,2 % масс. Zn, 0,3-2,5 % масс. Cu, 1,6-2,6 % масс. Mg, 0,1-0,25 % масс. Fe, 0,07-0,15 % масс. Si, 0,09-0,15 % масс. Zr, 0,02-0,05 % масс. Mn, 0,03-0,05 % масс. Cr, 0,003-0,035 % масс. Ti и до 0,15 % масс. примесей, а остаток составляет Al. В некоторых случаях алюминиевый сплав содержит около 8,9-9,2 % масс. Zn, 0,2-2,1 % масс. Cu, 2,2-2,4 % масс. Mg, 0,18-0,23 % масс. Fe, 0,09-0,12 % масс. Si, 0,05-0,15 % масс. Zr, 0,04-0,09 % масс. Mn, 0,03-0,09 % масс. Cr, 0,01-0,02 % масс. Ti и до 0,15 % масс. примесей, а остаток составляет Al. В некоторых случаях алюминиевый сплав содержит около 9 % масс. Zn, 0,3 % масс. Cu, 2,3 % масс. Mg, 0,2 % масс. Fe, 0,1 % масс. Si, 0,1 % масс. Zr, 0,05 % масс. Mn, 0,04 % масс. Cr, 0,02 % масс. Ti и до 0,15 % масс. примесей, а остаток составляет Al. В некоторых случаях алюминиевый сплав содержит около 9,2 % масс. Zn, 1,2 % масс. Cu, 2,3 % масс. Mg, 0,23 % масс. Fe, 0,1 % масс. Si, 0,11 % масс. Zr, 0,04 % масс. Mn, 0,04 % масс. Cr, 0,01 % масс. Ti и до 0,15 % масс. примесей, а остаток составляет Al. В некоторых случаях алюминиевый сплав содержит около 9,2 % масс. Zn, 2,4 % масс. Cu, 1,9 % масс. Mg, 0,19 % масс. Fe, 0,08 % масс. Si, 0,1 % масс. Zr, 0,02 % масс. Mn, 0,03 % масс. Cr, 0,03 % масс. Ti и до 0,15 % масс. примесей, а остаток составляет Al. В некоторых примерах алюминиевые сплавы могут содержать до 0,20% одного или более из Mo, Nb, Be, B, Co, Sn, Sr, V, In, Hf, Ag, Sc и Ni. В некоторых примерах алюминиевые сплавы могут содержать до 0,10% редкоземельных элементов, выбранных из группы, состоящей из: Y, La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu.

Также в данном документе предложены изделия, содержащие описанные в данном документе алюминиевые сплавы. Изделия могут включать: тонкий лист, толстый лист, профили, полученные выдавливанием, литьем или штамповкой. В некоторых примерах максимальная глубина коррозионных язв продукта может составлять менее чем около 40 микрон. В некоторых примерах средняя глубина коррозионных язв продукта может составлять менее чем около 20 микрон. В некоторых случаях предел текучести изделия может составлять более чем около 550 МПа. В некоторых случаях предел текучести изделия может составлять более чем около 600 МПа. В некоторых примерах изделие, содержащее алюминиевый сплав, может включать алюминиевый сплав, содержащий более чем около 0,30 % масс. Cu (например, более чем около 0,80 % масс. Cu или более чем около 1,1 % масс. Cu), и при этом изделие имеет предел текучести более чем около 600 МПа.

В некоторых примерах изделия могут включать детали корпусов автотранспортных и/или транспортных средств, включая детали корпусов автомобилей (например, бамперы, боковые балки, потолочные балки, поперечные балки, усилители стоек, внутренние панели, внешние панели, боковые панели, внутренние части капота, внешние части капота и панели крышки багажника). Изделия также могут включать электронные продукты, такие как корпусы электронных устройств. Изделия также могут включать делали корпусов аэрокосмических аппаратов, включая структурные детали (например, крыло, фюзеляж, элерон, руль направления, руль высоты, капот или опора) или неструктурные детали (например, направляющая сиденья, рама сиденья, панель или шарнир).

Дополнительно в данном документе предложены способы получения металлического изделия. Способы получения металлического изделия включают, но не ограничиваются этим, этапы литья описанного в данном документе алюминиевого сплава для получения слитка или сляба, гомогенизации слитка или сляба, горячую прокатку слитка или сляба для получения горячей полосы промежуточной толщины и холодной прокатки горячей полосы в металлическое изделие конечной толщины. Необязательно, металлическое изделие представляет собой тонкий лист. В этих случаях способы могут дополнительно включать этап, на котором тонкий лист подвергают термообработке на твердый раствор при температуре от около 430°C до около 600°C (например, от около 430°C до около 500°C, от около 440°C до около 490°C, от около 450°C до около 480°C или от около 460°C до около 475°C). Способы также могут включать охлаждение тонкого листа до температуры от около 25°C до около 120°C. В некоторых случаях скорость охлаждения во время этапа охлаждения, необязательно, может составлять от около 200°C в секунду до около 600°C в секунду. В других случаях скорость охлаждения во время этапа охлаждения составляет от около 2000°C в секунду до около 3000°C в секунду. Описанные в данном документе способы могут, необязательно, включать подвергание тонкого листа процессу старения. В некоторых случаях процесс старения может включать нагревание тонкого листа до температуры от около 100°C до около 170°C, поддержание тонкого листа при температуре от около 100°C до около 140°C в течение некоторого периода времени, и охлаждение тонкого листа до комнатной температуры. В других случаях процесс старения может включать нагревание тонкого листа до температуры от около 100°C до около 140°C; поддержание тонкого листа при температуре от около 100°C до около 140°C в течение некоторого периода времени; нагревание тонкого листа до температуры более чем около 140°C; поддержание тонкого листа при температуре более чем около 140°C (например, от около 140°C до 170°C) в течение некоторого периода времени; и охлаждение тонкого листа до комнатной температуры. В некоторых случаях тонкий лист можно подвергать термообработке запекания краски, например, нагревая тонкий лист до температуры более чем около 140°C (например, 150°C, 160°C, 170°C, 180°C, 190°C, 200°C или выше) и поддерживая тонкий лист при температуре более чем около 140°C (например, около 150°C, 160°C, 170°C, 180°C, 190°C, 200°C или выше) в течение некоторого периода времени (например, 10 минут, 20 минут, 30 минут, 40 минут, 50 минут, 60 минут, 70 минут, 80 минут, 90 минут, 100 минут, 110 минут или 120 минут).

В альтернативном варианте прошедшие холодную прокатку заготовки тонких листов в состоянии F можно нагревать до температуры термообработки на твердый раствор с последующей горячей формовкой в детали с применением холодных штампов. Холодные штампы могут обеспечить быструю скорость закалки, необходимую для поддержания легирующих элементов в растворе для последующей реакции искусственного старения. После холодной штамповки и закалки в штампах можно проводить искусственное старение сформованных деталей, как описано выше.

Также в данном документе предложены тонкие алюминиевые листы сплава серии 7xxx, полученные в соответствии с описанными в данном документе способами. Тонкий лист может, необязательно, находиться в состоянии от Т1 до T9. В некоторых случаях тонкий лист может находиться в состоянии Т6. В некоторых случаях тонкий лист может находиться в состоянии Т7. В некоторых случаях тонкий лист имеет предел текучести более чем около 500 МПа. В некоторых случаях алюминиевые тонкие листы могут содержать дисперсные частицы Al3Zr. В некоторых случаях дисперсные частицы Al3Zr могут иметь диаметр от около 5 нм до около 50 нм (например, от около 5 нм до около 20 нм, от около 8 нм до около 20 нм или от около 5 нм до около 10 нм). В некоторых случаях дисперсные частицы Al3Zr могут иметь диаметр менее чем около 20 нм (например, менее чем около 15 нм, менее чем около 10 нм или менее чем около 8 нм). Дополнительно в данном документе предложены алюминиевые тонкие листы, профили, полученные выдавливанием, литьем или штамповкой, содержащие описанный в данном документе сплав серии 7xxx.

Другие предметы и преимущества изобретения станут очевидны из нижеприведенного подробного описания неограничивающих примеров изобретения.

КРАТКОЕ ОПИСАНИЕ ФИГУР

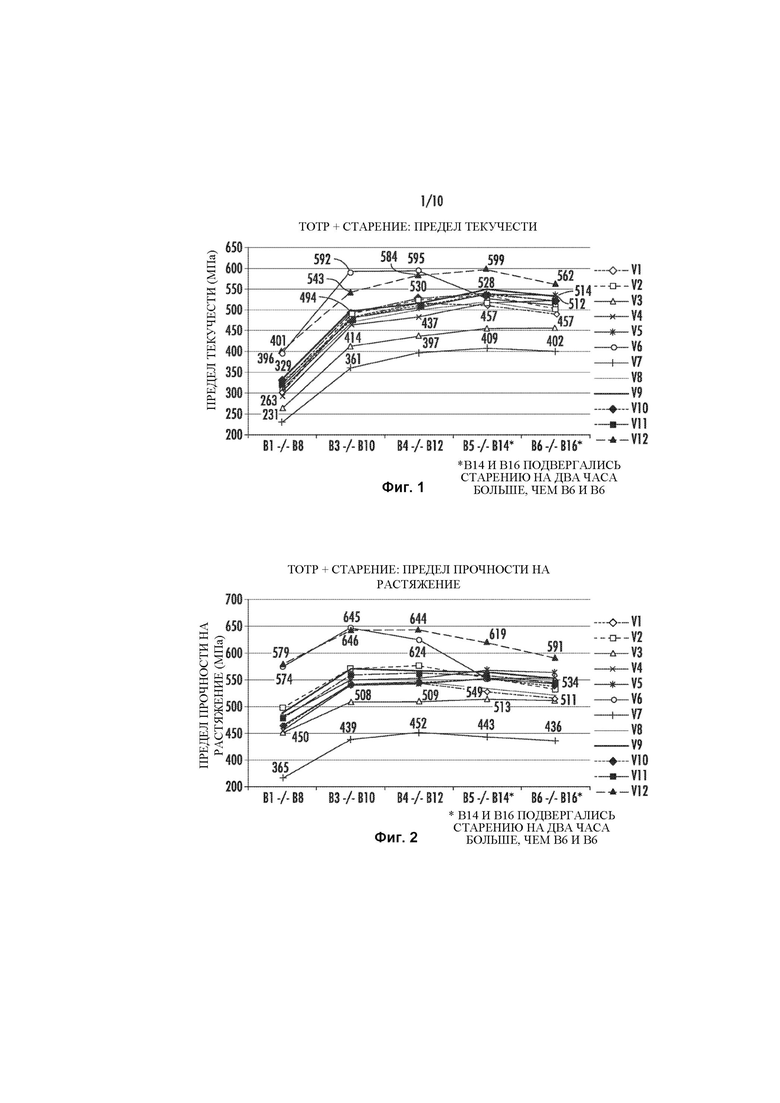

На Фиг. 1 представлен график, изображающий предел текучести сравнительного сплава и типовых сплавов, описанных в данном документе, после термообработки на твердый раствор и старения в разных условиях.

На Фиг. 2 представлен график, изображающий предел прочности на растяжение сравнительного сплава и типовых сплавов, описанных в данном документе, после термообработки на твердый раствор и старения в разных условиях.

На Фиг. 3 представлено изображение ядер точечной контактной сварки, образуемых в тонком листе сплава 7075 (левые верхняя и нижняя панели), тонком листе сплава V6 (средние верхняя и нижняя панели) и тонком листе сплава V12 (правые верхняя и нижняя панели).

На Фиг. 4 представлено изображение перекрестного сечения тонких листов, полученных из сплава 7075 (образец 1 и 2), сплава V6 и сплава V12, после погружения в раствор, содержащий 57 г/л NaCl и 10 мл H2O2 в течение 24 часов.

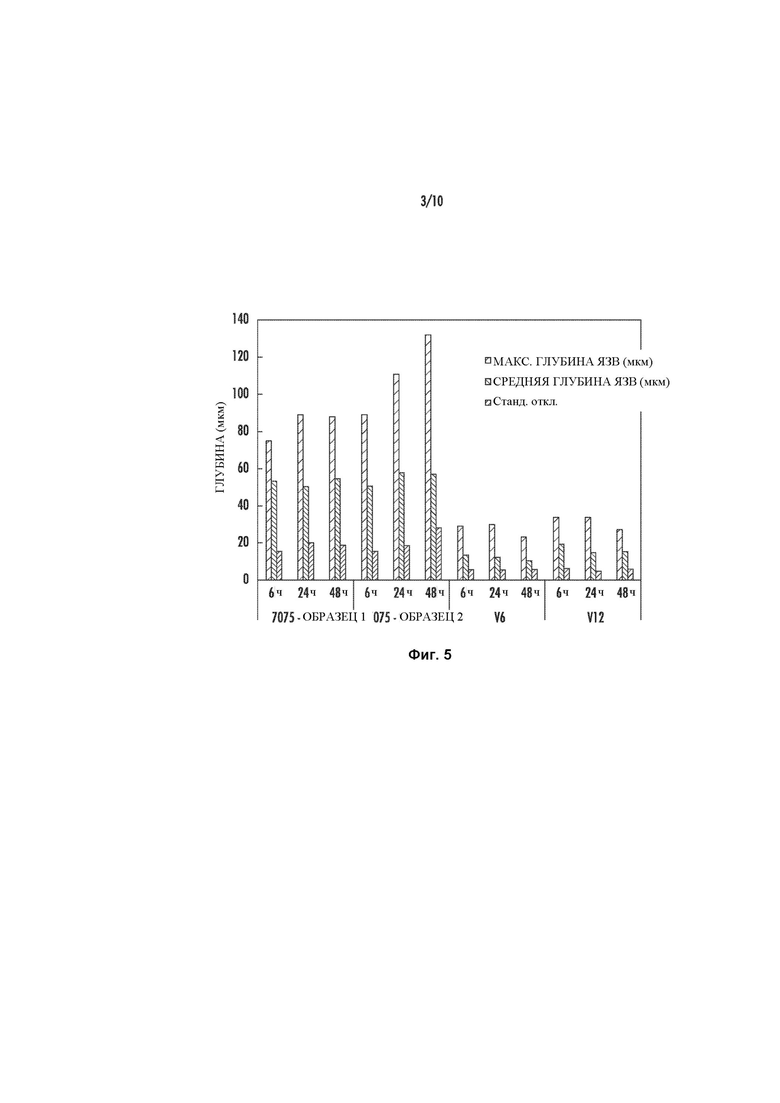

На Фиг. 5 представлен график средней глубины коррозионных язв в тонких листах, полученных из сплава 7075 (образец 1 и 2), сплава V6 и сплава V12, после погружения в раствор, содержащий 57 г/л NaCl и 10 мл H2O2 в течение 24 часов.

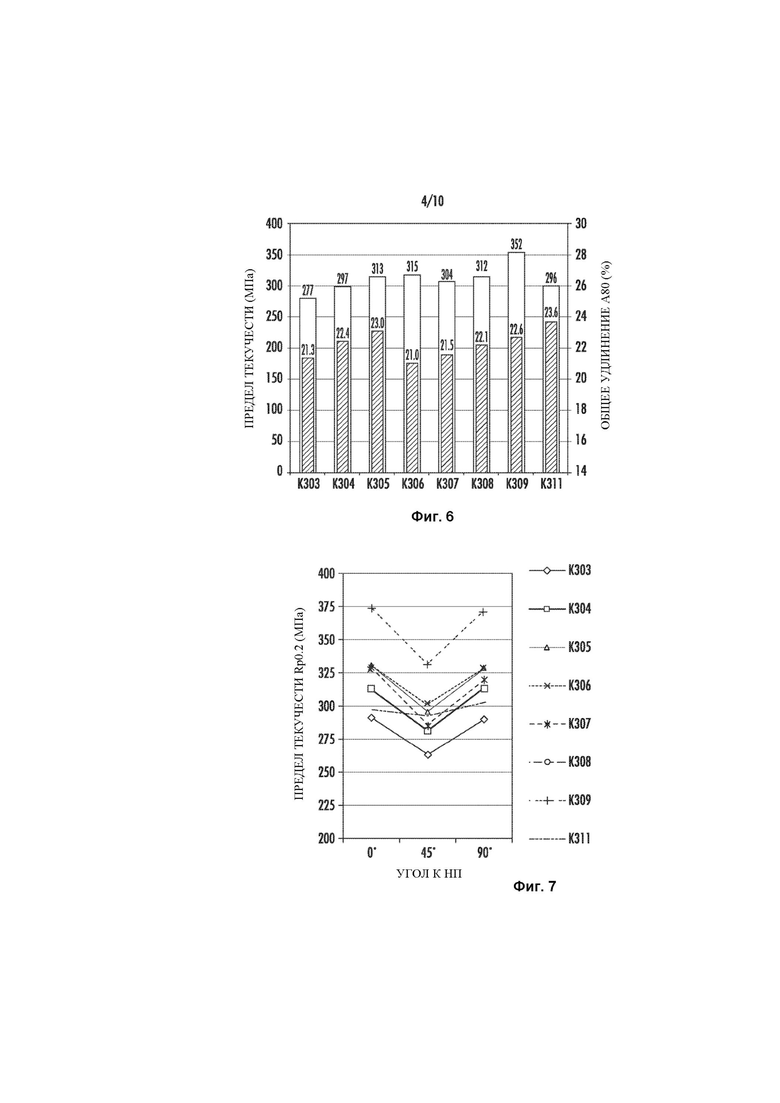

На Фиг. 6 представлен график, изображающий предел текучести и общее удлинение сплавов K303, K304, K305, K306, K307, K308, K309 и K311 в состоянии T4, получаемом путем выдерживания тонких листов при комнатной температуре в течение 10 суток после водной закалки от температуры термообработки на твердый раствор.

На Фиг. 7 представлен график, изображающий предел текучести сплавов K303, K304, K305, K306, K307, K308, K309 и K311 в состоянии T4 (получаемом путем выдерживания тонких листов при комнатной температуре в течение 10 суток после водной закалки от температуры термообработки на твердый раствор) при углах 0°, 45° и 90° к направлению прокатки.

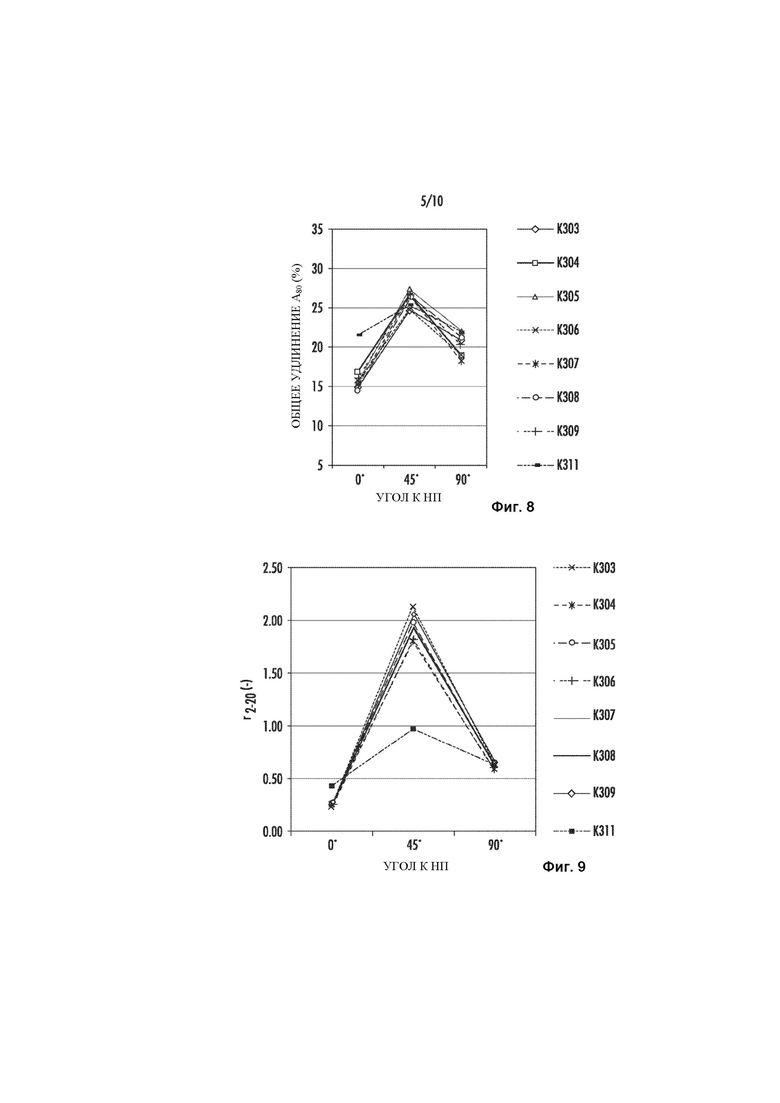

На Фиг. 8 представлен график, изображающий общее удлинение сплавов K303, K304, K305, K306, K307, K308, K309 и K311 в состоянии T4 (получаемом путем выдерживания тонких листов при комнатной температуре в течение 10 суток после водной закалки от температуры термообработки на твердый раствор) при углах 0°, 45° и 90° к направлению прокатки.

На Фиг. 9 представлен график, изображающий r-значения сплавов K303, K304, K305, K306, K307, K308, K309 и K311 в состоянии T4 (получаемом путем выдерживания тонких листов при комнатной температуре в течение 10 суток после водной закалки от температуры термообработки на твердый раствор) при углах 0°, 45° и 90° к направлению прокатки.

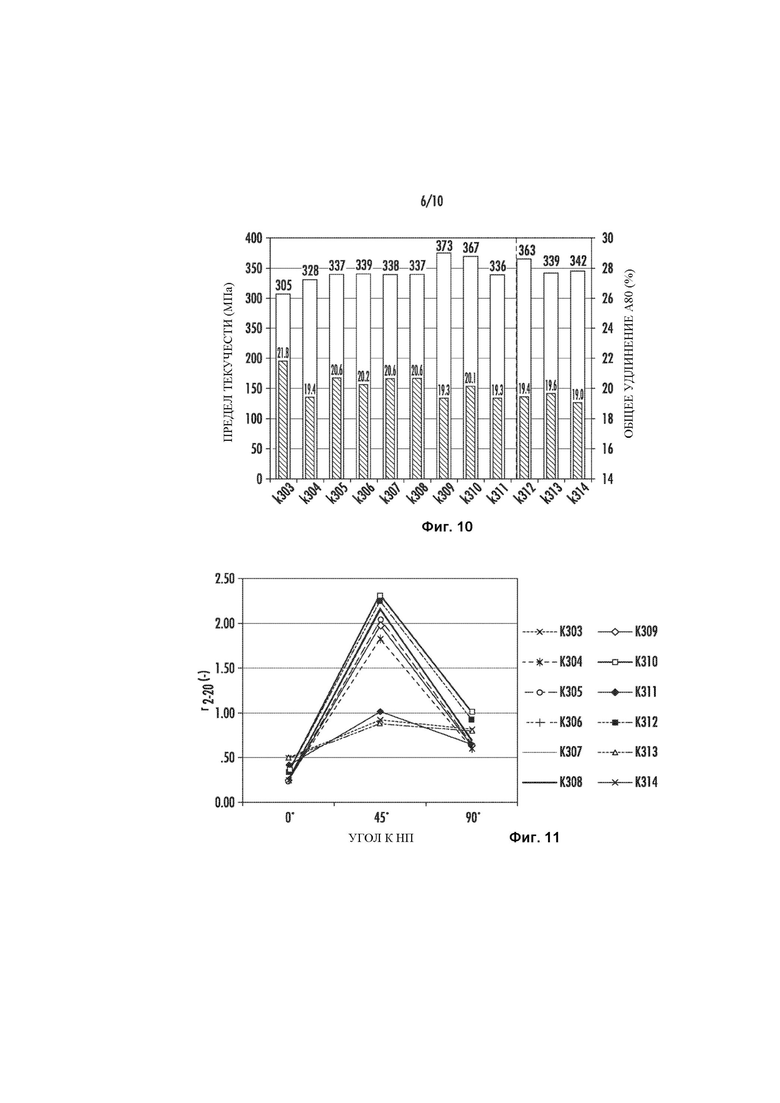

На Фиг. 10 представлен график, изображающий предел текучести и общее удлинение сплавов K303, K304, K305, K306, K307, K308, K309, K310, K311, K312, K313 и K314 (которые все охлаждали воздухом от температуры термообработки на твердый раствор) в состоянии T4. Значения представляют средние значения по трем исследуемым направлениям (углы 0°, 45° и 90° к направлению прокатки).

На Фиг. 11 представлен график, изображающий r-значения сплавов K303, K304, K305, K306, K307, K308, K309, K310, K311, K312, K313 и K314 в состоянии Т4 при углах 0°, 45° и 90° к направлению прокатки. Состояние T4 обеспечивали путем выдерживания тонкого листа при комнатной температуре в течение семи суток и нагревания до 70°C в течение четырех суток после воздушного охлаждения от температуры термообработки на твердый раствор.

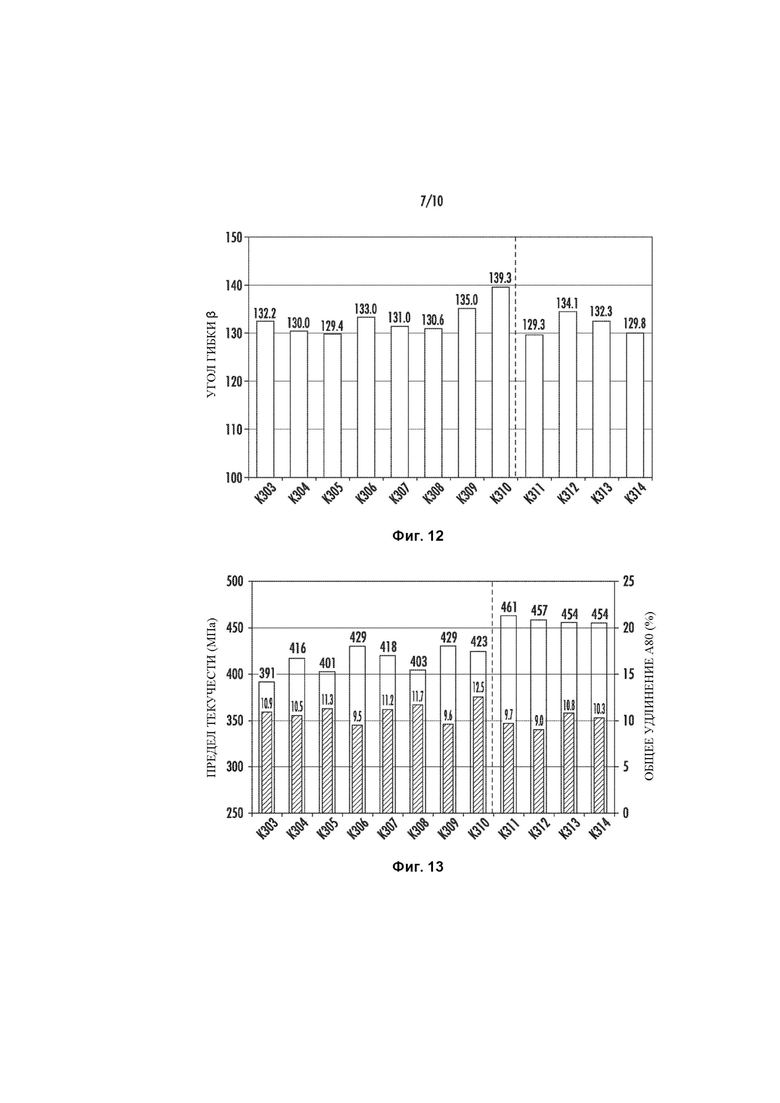

На Фиг. 12 представлен график, изображающий угол гибки сплавов K303, K304, K305, K306, K307, K308, K309, K310, K311, K312, K313 и K314 (которые все охлаждали воздухом от температуры термообработки на твердый раствор) при углах 0°, 45° и 90° к направлению прокатки.

На Фиг. 13 представлен график, изображающий предел текучести и общее удлинение сплавов K303, K304, K305, K306, K307, K308, K309, K310, K311, K312, K313 и K314 (которые все охлаждали воздухом от температуры термообработки на твердый раствор) в состоянии T6. Измерения проводили при поперечном направлении отбора образцов.

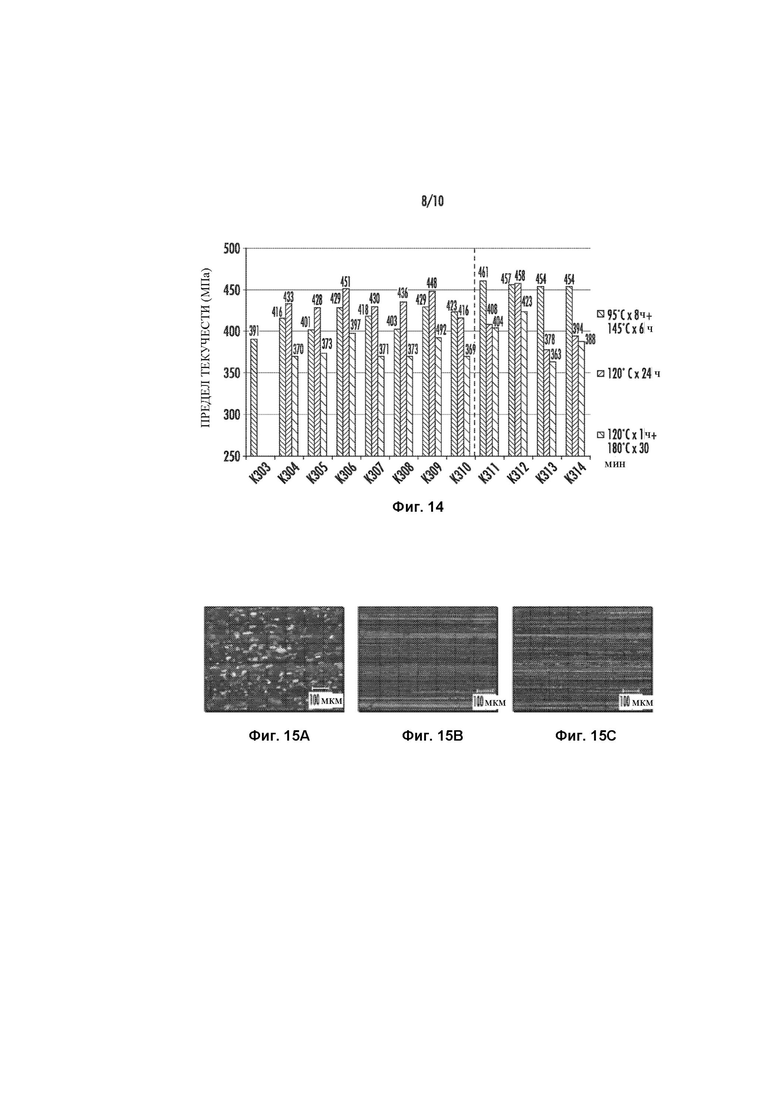

На Фиг. 14 представлен график, изображающий предел текучести сплавов K303, K304, K305, K306, K307, K308, K309, K310, K311, K312, K313 и K314 (которые все охлаждали воздухом от температуры термообработки на твердый раствор) в состоянии T6, получаемом в трех отдельных условиях. Измерения проводили при поперечном направлении отбора образцов. Левый столбик гистограммы в каждой группе представляет состояние Т6, получаемое путем нагревания до 95°C и томления в течение восьми часов с последующим нагреванием до 145°C и томлением в течение 6 часов. Средний столбик гистограммы в каждой группе представляет состояние Т6, получаемое путем выдерживания прошедших термообработку на твердый раствор тонких листов в течение 1 суток при комнатной температуре и дополнительного нагревания тонких листов до 120°C и томления в течение 24 часов. Правый столбик гистограммы в каждой группе представляет состояние Т6, получаемое путем выдерживания прошедших термообработку на твердый раствор тонких листов в течение 1 суток при комнатной температуре, нагревания тонких листов до 120°C и томления тонких листов в течение 1 часа, и дополнительного нагревания тонких листов до 180°C и томления в течение 30 минут для имитации запекания краски.

На Фиг. 15A представлена микрофотография в поляризованном свете, изображающая рекристализованную микроструктуру алюминиевого сплава, имеющего первое содержание циркония (Zr).

На Фиг. 15B представлена микрофотография в поляризованном свете, изображающая нерекристализованную микроструктуру алюминиевого сплава, имеющего второе содержание Zr.

На Фиг. 15C представлена микрофотография в поляризованном свете, изображающая нерекристализованную микроструктуру алюминиевого сплава, имеющего третье содержание Zr.

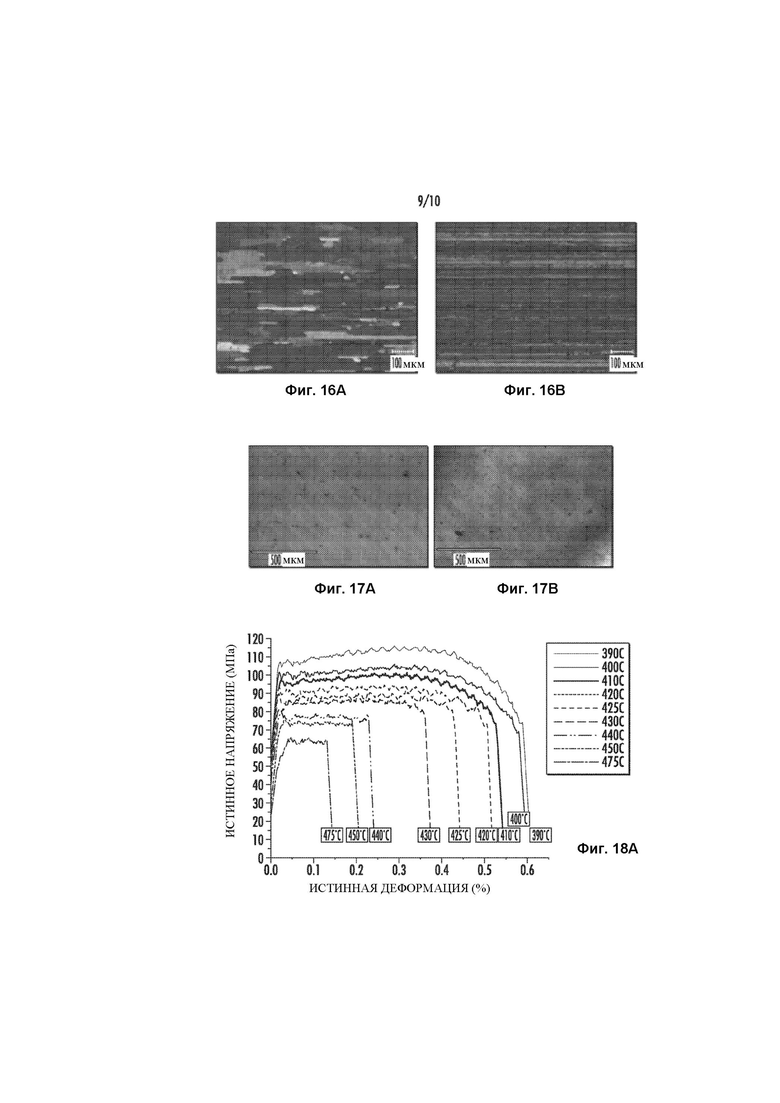

На Фиг. 16A представлена микрофотография в поляризованном свете, изображающая рекристализованную микроструктуру алюминиевого сплава после обработки.

На Фиг. 16B представлена микрофотография в поляризованном свете, изображающая нерекристализованную микроструктуру алюминиевого сплава после обработки.

На Фиг. 17A представлено СЭМ-изображение алюминиевого сплава, который рекристаллизуется после обработки, демонстрирующее наличие дисперсных частиц Al3Zr.

На Фиг. 17B представлено СЭМ-изображение алюминиевого сплава, который не рекристаллизуется после обработки, демонстрирующее наличие дисперсных частиц Al3Zr.

На Фиг. 18A представлен график, изображающий кривые зависимости напряжение-деформация для сравнительного сплава AA7075.

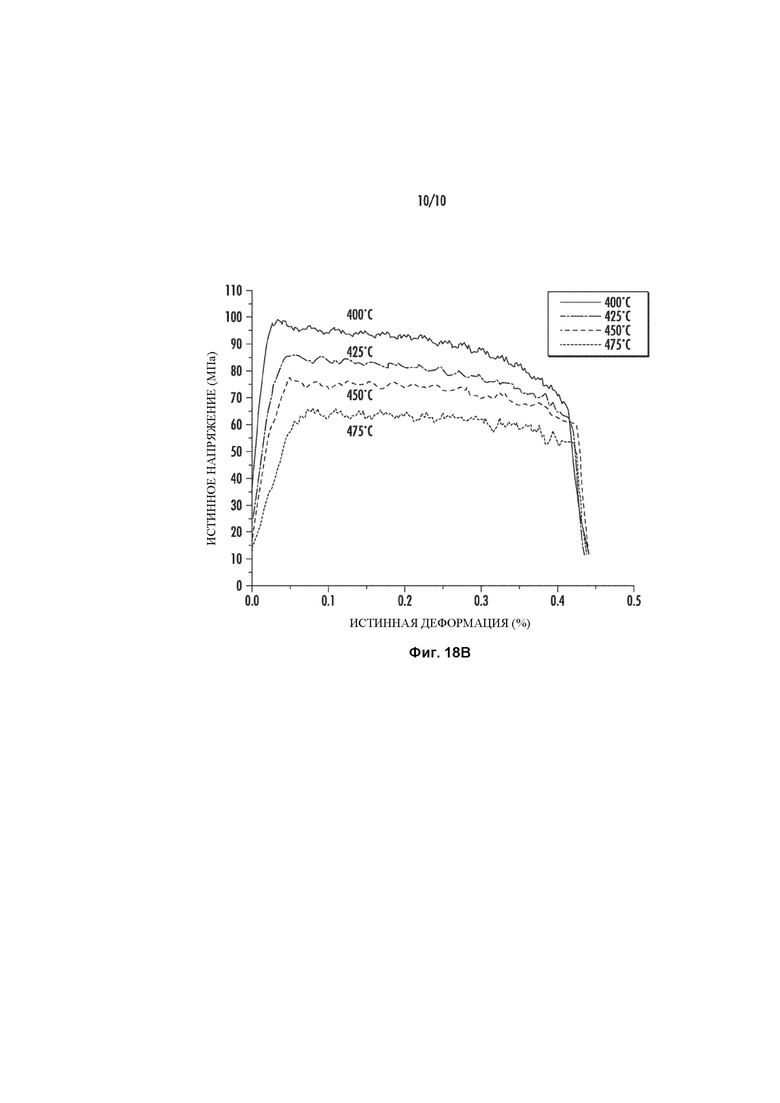

На Фиг. 18B представлен график, изображающий кривые зависимости напряжение-деформация для типового сплава V6, исследуемого при разных температурах.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В данном документе описаны новые алюминиевые сплавы серии 7xxx. Эти сплавы проявляют высокую прочность в нескольких состояниях, в частности, в состоянии Т6. Неожиданно, описанные в данном документе сплавы, имеющие низкое содержание меди (Cu) (например, менее чем 0,5 % масс.), приводили к высоким значениям предела текучести и предела прочности на растяжение и были сравнимы или даже превосходили прочность сплавов, содержащих большее количество Cu. Это контрастирует с высокопрочными сплавами 7xxx, используемыми в аэрокосмических применениях, в которых дополнительное повышение прочности достигалось путем включения Cu. Кроме того, сплавы, описанные в некоторых случаях в данном документе, позволяют использовать переработанный металл, что приводит к преимуществу, состоящему в экономии затрат. Неожиданно, некоторые описанные в данном документе сплавы демонстрировали нерекристализованную зернистую структуру, несмотря на 75% снижение толщины посредством холодной прокатки. Нерекристализованная зернистая структура вносит свой вклад в прочность сплавов.

Определения и описания

В контексте данного документа подразумевается, что термины «изобретение», «данное изобретении», «это изобретение» и «настоящее изобретение» в широком смысле относятся ко всем предметам этой заявки на патент и нижеприведенной формулы изобретения. Утверждения, содержащие эти термины, следует понимать как такие, которые не ограничивают описанный в данном документе предмет или смысл или объем приведенной ниже патентной формулы изобретения.

Это описание ссылается на сплавы, обозначаемые номерами AA и другими схожими обозначениями, такими как «серия» или «7xxx». Для понимания системы числовых обозначений, наиболее часто используемых в назывании и идентификации алюминия и его сплавов, смотрите “International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys” или “Registration Record of Aluminum Association Alloy Designations and Chemical Compositions Limits for Aluminum Alloys in the Form of Castings and Ingot”, которые обе опубликованы Ассоциацией алюминиевой промышленности.

В контексте данного документа форма единственного числа включает ссылки на единственное и множественное число, если иное четко не следует из контекста.

В нижеследующих примерах алюминиевые сплавы описаны в терминах их элементной композиции в массовых процентах (% масс.). В каждом сплаве остаток приходится на алюминий с максимальным значением % масс., составляющим 0,15%, для общей суммы всех примесей.

Если в данном документе не указано иное, комнатная температура относится к температуре от около 20°C до около 25°C, включая 20°C, 21°C, 22°C, 23°C, 24°C или 25°C.

Композиция сплавов

Описанные в данном документе сплавы представляют собой новые алюминиевые сплавы серии 7xxx. Эти сплавы демонстрируют неожиданно высокие значения прочности при тонких толщинах (например, 10 мм или менее), вне зависимости от того, характеризуется ли эта толщина нормальной рекристализованнной или нерекристализованной микроструктурой. Свойства сплавов достигаются благодаря композициям и способам получения сплавов. Описанный в данном документе сплав может иметь следующую элементную композицию, приведенную в Таблице 1.

Таблица 1

(% масс.)

0-0,15 (всего)

В некоторых примерах сплав может иметь следующую элементную композицию, приведенную в Таблице 2.

Таблица 2

(% масс.)

0-0,15 (всего)

В некоторых примерах сплав может иметь следующую элементную композицию, приведенную в Таблице 3.

Таблица 3

(% масс.)

0-0,15 (всего)

В некоторых примерах описанные в данном документе сплавы содержат цинк (Zn) в количестве от 4% до 15% (например, от 5,4% до 9,5%, от 5,6% до 9,3%, от 5,8% до 9,2% или от 4,0% до 5,0%) на основании общей массы сплава. Например, сплав может содержать 4,0%, 4,1%, 4,2%, 4,3%, 4,4%, 4,5%, 4,6%, 4,7%, 4,8%, 4,9%, 5,0%, 5,1%, 5,2%, 5,3%, 5,4%, 5,5%, 5,6%, 5,7%, 5,8%, 5,9%, 6,0%, 6,1%, 6,2%, 6,3%, 6,4%, 6,5%, 6,6%, 6,7%, 6,8%, 6,9%, 7,0%, 7,1%, 7,2%, 7,3%, 7,4%, 7,5%, 7,6%, 7,7%, 7,8%, 7,9%, 8,0%, 8,1%, 8,2%, 8,3%, 8,4%, 8,5%, 8,6%, 8,7%, 8,8%, 8,9%, 9,0%, 9,1%, 9,2%, 9,3%, 9,4%, 9,5%, 9,6%, 9,7%, 9,8%, 9,9%, 10,0%, 10,1%, 10,2%, 10,3%, 10,4%, 10,5%, 10,6%, 10,7%, 10,8%, 10,9%, 11,0%, 11,1%, 11,2%, 11,3%, 11,4%, 11,5%, 11,6%, 11,7%, 11,8%, 11,9%, 12,0%, 12,1%, 12,2%, 12,3%, 12,4%, 12,5%, 12,6%, 12,7%, 12,8%, 12,9%, 13,0%, 13,1%, 13,2%, 13,3%, 13,4%, 13,5%, 13,6%, 13,7%, 13,8%, 13,9%, 14,0%, 14,1%, 14,2%, 14,3%, 14,4%, 14,5%, 14,6%, 14,7%, 14,8%, 14,9% или 15,0% Zn. Все значения выражены в % масс.

В некоторых примерах описанные сплавы содержат медь (Cu) в количестве от 0,1% до 3,5% (например, от 0,2% до 2,6%, от 0,3% до 2,5% или от 0,15% до 0,6%) на основании общей массы сплава. Например, сплав может содержать 0,1%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,2%, 0,21%, 0,22%, 0,23%, 0,24%, 0,25%, 0,26%, 0,27%, 0,28%, 0,29%, 0,3%, 0,35%, 0,4%, 0,45%, 0,5%, 0,55%, 0,6%, 0,65%, 0,7%, 0,75%, 0,8%, 0,85%, 0,9%, 0,95%, 1,0%, 1,1%, 1,2%, 1,3%, 1,4%, 1,5%, 1,6%, 1,7%, 1,8%, 1,9%, 2,0%, 2,1%, 2,2%, 2,3%, 2,4%, 2,5%, 2,6%, 2,7%, 2,8%, 2,9%, 3,0%, 3,1%, 3,2%, 3,3%, 3,4% или 3,5% Cu. Все значения выражены в % масс.

В некоторых примерах описанные в данном документе сплавы содержат магний (Mg) в количестве от 1,0% до 4,0% (например, от 1,0% до 3,0%, от 1,4% до 2,8% или от 1,6% до 2,6%). В некоторых случаях сплав может содержать 1,0%, 1,1%, 1,2%, 1,3%, 1,4%, 1,5%, 1,6%, 1,7%, 1,8%, 1,9%, 2,0%, 2,1%, 2,2%, 2,3%, 2,4%, 2,5%, 2,6%, 2,7%, 2,8%, 2,9%, 3,0%, 3,1%, 3,2%, 3,3%, 3,4%, 3,5%, 3,6%, 3,7%, 3,8%, 3,9% или 4,0% Mg. Все значения выражены в % масс.

Необязательно, общее содержание Zn, Cu и Mg может находиться в диапазоне от 5% до 14% (например, от 5,5% до 13,5%, от 6% до 13%, от 6,5% до 12,5% или от 7% до 12%). Например, общее содержание Zn, Cu и Mg может составлять 5%, 5,5%, 6%, 6,5%, 7%, 7,5%, 8%, 8,5%, 9%, 9,5%, 10%, 10,5%, 11%, 11,5%, 12%, 12,5%, 13%, 13,5% или 14%. Все значения выражены в % масс.

В некоторых примерах описанные в данном документе сплавы также содержат железо (Fe) в количестве от 0,05% до 0,50% (например, от 0,10% до 0,35% или от 0,10% до 0,25%) на основании общей массы сплава. Например, сплав может содержать 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,10%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,20%, 0,21%, 0,22%, 0,23%, 0,24%, 0,25%, 0,26%, 0,27%, 0,28%, 0,29%, 0,30%, 0,31%, 0,32%, 0,33%, 0,34%, 0,35%, 0,36%, 0,37%, 0,38%, 0,39%, 0,40%, 0,41%, 0,42%, 0,43%, 0,44%, 0,45%, 0,46%, 0,47%, 0,48%, 0,49% или 0,50% Fe. Все значения выражены в % масс.

В некоторых примерах описанные в данном документе сплавы содержат кремний (Si) в количестве от 0,05% до 0,30% (например, от 0,05% до 0,25% или от 0,07% до 0,15%) на основании общей массы сплава. Например, сплав может содержать 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,10%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,20%, 0,21%, 0,22%, 0,23%, 0,24%, 0,25%, 0,26%, 0,27%, 0,28%, 0,29% или 0,30% Si. Все значения выражены в % масс.

В некоторых примерах описанные в данном документе сплавы содержат цирконий (Zr) в количестве от 0,05% до 0,25% (например, от 0,05% до 0,20% или от 0,09% до 0,15%) на основании общей массы сплава. Например, сплав может содержать 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,10%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,20%, 0,21%, 0,22%, 0,23%, 0,24% или 0,25% Zr. В других примерах сплавы могут содержать Zr в количестве менее чем 0,05% (например, 0,04%, 0,03%, 0,02% или 0,01%) на основании общей массы сплава. Все значения выражены в % масс.

В некоторых примерах описанные в данном документе сплавы могут содержать марганец (Mn) в количестве до 0,25% (например, от 0,01% до 0,10% или от 0,02% до 0,05%) на основании общей массы сплава. Например, сплав может содержать 0,01%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,10%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,20%, 0,21%, 0,22%, 0,23%, 0,24% или 0,25% Mn. В некоторых случаях Mn не присутствует в сплаве (т. е. 0%). Все значения выражены в % масс.

В некоторых примерах описанные в данном документе сплавы содержат хром (Cr) в количестве до 0,20% (например, от 0,01% до 0,10%, от 0,01% до 0,05% или от 0,03% до 0,05%) на основании общей массы сплава. Например, сплав может содержать 0,01%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,10%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19% или 0,20% Cr. В некоторых случаях Cr не присутствует в сплаве (т. е. 0%). Все значения выражены в % масс.

В некоторых примерах описанные в данном документе сплавы содержат титан (Ti) в количестве до 0,15% (например, от 0,001% до 0,10%, от 0,001% до 0,05% или от 0,003% до 0,035%) на основании общей массы сплава. Например, сплав может содержать 0,001%, 0,002%, 0,003%, 0,004%, 0,005%, 0,006%, 0,007%, 0,008%, 0,009%, 0,010%, 0,011% 0,012%, 0,013%, 0,014%, 0,015%, 0,016%, 0,017%, 0,018%, 0,019%, 0,020%, 0,021% 0,022%, 0,023%, 0,024%, 0,025%, 0,026%, 0,027%, 0,028%, 0,029%,0,03%, 0,031% 0,032%, 0,033%, 0,034%, 0,035%, 0,036%, 0,037%, 0,038%, 0,039%, 0,04%, 0,041% 0,042%, 0,043%, 0,044%, 0,045%, 0,046%, 0,047%, 0,048%, 0,049%, 0,05% , 0,055%, 0,06%, 0,065%, 0,07%, 0,075%, 0,08%, 0,085%, 0,09%, 0,095%, 0,1%, 0,11%, 0,12%, 0,13%, 0,14% или 0,15% Ti. В некоторых случаях Ti не присутствует в сплаве (т. е. 0%). Все значения выражены в % масс.

В некоторых примерах описанные в данном документе сплавы могут содержать один или более редкоземельных элементов (т. е. один или более из Sc, Y, La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu) в количестве до 0,10% (например, от 0,01% до 0,10%, от 0,01% до 0,05% или от 0,03% до 0,05%) на основании общей массы сплава. Например, сплав может содержать 0,01%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09% или 0,10% редкоземельных элементов. Все значения выражены в % масс.

В некоторых примерах описанные в данном документе сплавы могут содержать один или более из Mo, Nb, Be, B, Co, Sn, Sr, V, In, Hf, Ag и Ni в количестве до 0,20% (например, от 0,01% до 0,20% или от 0,05% до 0,15%) на основании общей массы сплава. Например, сплав может содержать 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,10%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19% или 0,20% одного или более из Mo, Nb, Be, B, Co, Sn, Sr, V, In, Hf, Ag и Ni. Все значения выражены в % масс.

Необязательно, описанные в данном документе композиции сплавов могут дополнительно содержать другие неосновные элементы, иногда называемые примесями, в количестве 0,05% или меньше, 0,04% или меньше, 0,03% или меньше, 0,02% или меньше или 0,01% или меньше. Эти примеси могут содержать, но не ограничиваются этим, Ga, Ca, Bi, Na, Pb, или их комбинации. Соответственно, Ga, Ca, Bi, Na или Pb могут присутствовать в сплавах в количестве 0,05% или меньше, 0,04% или меньше, 0,03% или меньше, 0,02% или меньше или 0,01% или меньше. Общая сумма всех примесей не превышает 0,15% (например, 0,10%). Все значения выражены в % масс. Оставшееся процентное содержание сплава приходится на алюминий.

Способы получения

Описанные в данном документе сплавы можно отливать, используя любой подходящий способ литья, проводимый в соответствии со стандартами, обычно применяемыми в алюминиевой промышленности, известными специалистам в данной области техники. Например, сплавы можно отливать, используя процесс непрерывного литья (НЛ), который может включать, но не ограничивается этим, применение двухленточных литейных машин, двухвалковых литейных машин или блоковых литейных машин. В некоторых примерах процесс литья осуществляют посредством процесса НЛ для получения слитка, сляба, промежуточного листа, полосы или подобных изделий. В некоторых примерах процесс литья осуществляют посредством процесса литья с прямым охлаждением (ПО) для получения литого слитка. В некоторых примерах расплавленный сплав можно обрабатывать перед литьем. Обработка может включать дегазацию, поточное флюсование и фильтрацию.

Затем литой слиток, заготовку, сляб или полосу можно подвергать дополнительным этапам обработки. Необязательно, эти этапы обработки можно применять для получения тонких листов. Такие этапы обработки включают, но не ограничиваются этим, этап гомогенизации, этап горячей прокатки, этап холодной прокатки, этап термообработки на твердый раствор и, необязательно, этап искусственного старения. Эти этапы обработки описаны ниже в отношении литого слитка. При этом данные этапы обработки также можно применять для литья слитков, слябов или полос, используя модификации, известные специалистам в данной области техники.

На этапе гомогенизации слиток, полученный из описанной в данном документе композиции сплава, нагревают до достижения пиковой температуры металла, составляющей по меньшей мере 450°C (например, по меньшей мере 455°C, по меньшей мере 460°C, или по меньшей мере 465°C). В некоторых случаях слиток нагревают до температуры в диапазоне от 450°C до 480°C. Скорость нагрева до пиковой температуры металла может составлять 70°C/час или менее, 60°C/час или менее, или 50°C/час или менее. Затем слиток оставляют томиться (т. е. выдерживают при указанной температуре) в течение некоторого периода времени. В некоторых случаях слиток оставляют томиться в течение до 15 часов (например, от 30 минут до 15 часов, включительно). Например, слиток можно томить при температуре, составляющей по меньшей мере 450°C, в течение: 30 минут, 1 часа, 2 часов, 3 часов, 4 часов, 5 часов, 6 часов, 7 часов, 8 часов, 9 часов, 10 часов, 11 часов, 12 часов, 13 часов, 14 часов или 15 часов.

Необязательно, описанный в данном документе этап гомогенизации может представлять собой двухстадийный процесс гомогенизации. В этих случаях процесс гомогенизации может включать вышеописанные этапы нагревания и томления, которые могут называться первой стадией, и дополнительно включать вторую стадию. На второй стадии процесса гомогенизации температуру слитка повышают до температуры выше температуры, применяемой на первой стадии процесса гомогенизации. Температуру слитка можно повышать, например, до температуры, по меньшей мере на пять градусов Цельсия большей, чем температура слитка во время первой стадии процесса гомогенизации. Например, температуру слитка можно повышать до температуры, составляющей по меньшей мере 455°C (например, по меньшей мере 460°C, по меньшей мере 465°C или по меньшей мере 470°C). Скорость нагрева до температуры второй стадии процесса гомогенизации может составлять 5°C/час или менее, 3°C/час или менее или 2,5°C/час или менее. Затем слиток оставляют томиться в течение некоторого периода времени во время второй стадии. В некоторых случаях слиток оставляют томиться в течение до 10 часов (например, от 30 минут до 10 часов, включительно). Например, слиток можно томить при температуре, составляющей по меньшей мере 455°C, в течение: 30 минут, 1 часа, 2 часов, 3 часов, 4 часов, 5 часов, 6 часов, 7 часов, 8 часов, 9 часов или 10 часов. После гомогенизации слиток можно оставить остывать до комнатной температуры на воздухе.

В конце этапа гомогенизации проводят этап горячей прокатки. Этап горячей прокатки может включать горячую операцию в реверсивном стане и/или горячую операцию в тандемном стане. Этап горячей прокатки можно осуществлять при температуре в диапазоне от около 250°C до около 550°C (например, от около 300°C до около 500°C или от около 350°C до около 450°C). На этапе горячей прокатки можно проводить горячую прокатку слитка до толщины 12 мм или менее (например, от 3 мм до 8 мм толщины). Например, можно проводить горячую прокатку слитка до толщины 11 мм или менее, толщины 10 мм или менее, толщины 9 мм или менее, толщины 8 мм или менее, толщины 7 мм или менее, толщины 6 мм или менее, толщины 5 мм или менее, толщины 4 мм или менее, толщины или толщины 3 мм или менее.

После этапа горячей прокатки можно проводить холодную прокатку прокатанных горячих полос до тонких листов, имеющих конечную толщину от 0,2 мм до 10 мм (например, 2 мм). Например, можно проводить холодную прокатку прокатанных горячих полос до конечной толщины 0,2 мм, 0,3 мм, 0,4 мм, 0,5 мм, 0,6 мм, 0,7 мм, 0,8 мм, 0,9 мм, 1 мм, 1,1 мм, 1,2 мм, 1,3 мм, 1,4 мм, 1,5 мм, 1,6 мм, 1,7 мм, 1,8 мм, 1,9 мм, 2 мм, 2,1 мм, 2,2 мм, 2,3 мм, 2,4 мм, 2,5 мм, 2,6 мм, 2,7 мм, 2,8 мм, 2,9 мм, 3 мм, 3,1 мм, 3,2 мм, 3,3 мм, 3,4 мм, 3,5 мм, 3,6 мм, 3,7 мм, 3,8 мм, 3,9 мм, 4 мм, 4,1 мм, 4,2 мм, 4,3 мм, 4,4 мм, 4,5 мм, 4,6 мм, 4,7 мм, 4,8 мм, 4,9 мм, 5 мм, 5,1 мм, 5,2 мм, 5,3 мм, 5,4 мм, 5,5 мм, 5,6 мм, 5,7 мм, 5,8 мм, 5,9 мм, 6 мм, 6,1 мм, 6,2 мм, 6,3 мм, 6,4 мм, 6,5 мм, 6,6 мм, 6,7 мм, 6,8 мм, 6,9 мм, 7 мм, 7,1 мм, 7,2 мм, 7,3 мм, 7,4 мм, 7,5 мм, 7,6 мм, 7,7 мм, 7,8 мм, 7,9 мм, 8 мм, 8,1 мм, 8,2 мм, 8,3 мм, 8,4 мм, 8,5 мм, 8,6 мм, 8,7 мм, 8,8 мм, 8,9 мм, 9 мм, 9,1 мм, 9,2 мм, 9,3 мм, 9,4 мм, 9,5 мм, 9,6 мм, 9,7 мм, 9,8 мм, 9,9 мм или 10 мм. Холодную прокатку можно проводить, чтобы получить тонкий лист, имеющий конечную толщину, которая соответствует общему снижению толщины на 20%, 50%, 75% или 85%.

Затем прошедший холодную прокатку тонкий лист может подвергаться этапу термообработки на твердый раствор. Этап термообработки на твердый раствор может включать нагревание тонкого листа от комнатной температуры до температуры, составляющей от около 430°C до около 500°C. Например, этап термообработки на твердый раствор может включать нагревание тонкого листа от комнатной температуры до температуры, составляющей от около 440°C до около 490°C, от около 450°C до около 480°C или от около 460°C до около 475°C.

В некоторых примерах скорость нагрева на этапе термообработки на твердый раствор может составлять от около 250°C/час до около 350°C/час (например, около 250°C/час, около 255°C/час, около 260°C/час, около 265°C/час, около 270°C/час, около 275°C/час, около 280°C/час, около 285°C/час, около 290°C/час, около 295°C/час, около 300°C/час, около 305°C/час, около 310°C/час, около 315°C/час, около 320°C/час, около 325°C/час, около 330°C/час, около 335°C/час, около 340°C/час, около 345°C/час или около 350°C/час).

Скорости нагрева могут быть значительно выше, в особенности для тонких листов, обработанных в линиях обработки раствора с постоянным нагревом. Скорости нагрева в линиях обработки с постоянным нагревом могут находиться в диапазоне от 5°C/секунду до 20°C/секунду (например, 5°C/секунду, 6°C/секунду, 7°C/секунду, 8°C/секунду, 9°C/секунду, 10°C/секунду, 11°C/секунду, 12°C/секунду, 13°C/секунду, 14°C/секунду, 15°C/секунду, 16°C/секунду, 17°C/секунду, 18°C/секунду, 19°C/секунду или 20°C/секунду).

Тонкий лист может томиться при определенной температуре в течение некоторого периода времени. В некоторых примерах тонкий лист оставляют томиться в течение до 6 часов (например, от 10 минут до 6 часов, включительно). Например, тонкий лист может томиться при температуре, составляющей от около 430°C до около 600°C, в течение: 10 минут, 20 минут, 30 минут, 40 минут, 50 минут, 1 часа, 2 часов, 3 часов, 4 часов, 5 часов или 6 часов. Например, тонкий лист может томиться при температуре, составляющей от около 430°C до около 500°C, в течение 10 минут, 20 минут, 30 минут, 40 минут, 50 минут, 1 часа, 2 часов, 3 часов, 4 часов, 5 часов или 6 часов.

В других примерах скорость нагрева на этапе термообработки на твердый раствор может составлять от около 300°C/мин до около 500°C/мин (например, около 300°C/мин, около 325°C/мин, около 350°C/мин, около 375°C/мин, около 400°C/мин, около 425°C/мин, около 450°C/мин, около 475°C/мин или около 500°C/мин). В этих случаях тонкий лист может томиться при определенной температуре в течение периода, составляющего от 5 секунд до 5 минут, включительно. Например, тонкий лист может томиться при температуре, составляющей от около 430°C до около 500°C, в течение: 10 секунд, 20 секунд, 30 секунд, 40 секунд, 50 секунд, 1 минуты, 2 минут, 3 минут, 4 минут или 5 минут.

Затем тонкий лист можно охлаждать до температуры, составляющей от около 25°C до около 120°C, на этапе закалки или охлаждения. Этап закалки можно проводить, применяя способ быстрой закалки или способ медленной закалки. Скорость охлаждения в способе быстрой закалки может находиться в диапазоне от около 2000°C в секунду до около 3000°C в секунду (например, около 2500°C в секунду). Скорость охлаждения в способе медленной закалки может находиться в диапазоне от около 200°C в секунду до около 600°C в секунду (например, от около 300°C в секунду до около 500°C в секунду или от около 350°C в секунду до около 450°C в секунду). Закалку можно проводить, применяя жидкостную закалку, газовую закалку или их комбинацию. В некоторых случаях этап закалки проводят, используя воду. В некоторых случаях этап закалки проводят, используя принудительный поток воздуха.

Необязательно, можно проводить закалку тонких листов до комнатной температуры. Тонкие листы, полученные после закалки, находятся в состоянии W. Такие соответствующие состоянию W тонкие листы могут иметь достаточную пластичность при комнатной температуре, подходящую для формовки деталей. Следовательно, для формовки деталей можно использовать тонкие листы, прошедшие закалку до комнатной температуры.

Этапы термообработки на твердый раствор и закалки/охлаждения проводят таким способом, чтобы в сплавах происходило растворение растворимых эвтектических фаз, таких как S-фаза (Al2CuMg) и M-фаза [Mg(Zn, Al, Cu)2 или MgZn2], что максимизирует упрочняющее действие добавляемых к сплаву растворенных веществ. В этих случаях в прошедших термообработку на твердый раствор тонких листах не наблюдается нерастворенных фаз MgZn2, Mg(Zn, Al, Cu)2 или Al2CuMg. Фазы, присутствующие в прошедших термообработку на твердый раствор тонких листах включают неустранимые, нерастворимые составляющие частицы Fe-содержащих фаз (например, Al7Cu2Fe) и Si-содержащих фаз (например, Mg2Si).

Необязательно, можно проводить старение прошедших термообработку на твердый раствор тонких листов. Процесс искусственного старения развивает высокую прочность и оптимизирует другие необходимые свойства в сплавах. Механические свойства конечного продукта контролируются различными условиями старения в зависимости от необходимого применения. В некоторых случаях описанные в данном документе тонкие листы могут поставляться потребителям, например, в состоянии T4, состоянии T6, состоянии T7 или состоянии T8.

В некоторых примерах состояние T6 достигается с помощью следующего процесса старения. Тонкий лист можно нагревать до температуры от около 100°C до около 140°C (например, от около 105°C до около 135°C или от около 110°C до около 130°C). Процесс старения также может включать поддержание тонкого листа при температуре от около 100°C до около 140°C (например, от около 105°C до около 135°C или от около 110°C до около 130°C) в течение некоторого периода времени. Этап поддержания тонкого листа в режиме процесса старения можно проводить в течение периода, составляющего от около 5 минут до около 72 часов (например, от 30 минут до 24 часов или от 1 часа до 10 часов). Необязательно, процесс старения может добавочно включать этап дополнительного нагревания тонкого листа до температуры более чем около 140°C (например, 145°C, 150°C или 155°C). Тонкий лист можно поддерживать при температуре более чем около 140°C (например, от около 140°C до 180°C) в течение периода, составляющего от около 5 минут до около 72 часов (например, от 30 минут до 24 часов или от 1 часа до 10 часов). Процесс старения может дополнительно включать охлаждение тонкого листа до комнатной температуры в течение времени от около 30 минут до 48 часов.

В альтернативном варианте прошедшие холодную прокатку и соответствующие состоянию F заготовки тонких листов можно нагревать до температуры термообработки на твердый раствор с последующей горячей формовкой в детали с применением холодных штампов. Холодные штампы могут обеспечить быструю скорость закалки, необходимую для поддержания легирующих элементов в растворе для последующей реакции искусственного старения. После холодной штамповки и закалки в штампах можно проводить искусственное старение сформированных деталей, как описано выше.

Тонкие листы, полученные из описанных в данном документе сплавов, демонстрируют исключительное значение предела текучести. В некоторых примерах тонкие листы имеют предел текучести более чем около 500 МПа, если тонкой лист находится в состоянии Т6. Например, тонкий лист может иметь предел текучести, составляющий 510 МПа или более, 515 МПа или более, 520 МПа или более, 525 МПа или более, 530 МПа или более или 535 МПа или более в состоянии Т6.

Тонкие листы, полученные из описанных в данном документе сплавов, демонстрируют высокие значения коэффициента пластической деформации (называемого r-значением или коэффициентом Лэнкфорда). В некоторых примерах описанные в данном документе тонкие листы демонстрируют высокие r-значения при угле 45° к направлению прокатки. Например, r-значение при угле 45° к направлению прокатки может составлять: по меньшей мере 0,75, по меньшей мере 1,0, по меньшей мере 1,25, по меньшей мере 1,5, по меньшей мере 1,75, по меньшей мере 2,0 или по меньшей мере 2,25. Высокие r-значения показывают анизотропное поведение тонких листов.

Описанные в данном документе сплавы можно применять для производства изделий в форме толстых листов, профилей, полученных выдавливанием, литьем и штамповкой, или других подходящих изделий. Производство изделий можно осуществлять, используя методики, известные специалистам в данной области техники. Например, толстые листы, содержащие описанные в данном документе сплавы, можно получать путем обработки литого слитка на этапе гомогенизации с последующим этапом горячей прокатки. На этапе горячей прокатки можно проводить горячую прокатку слитка до толщины 200 мм или менее (например, от 10 мм до 200 мм). Например, можно проводить горячую прокатку слитка до толстого листа, имеющего конечную толщину: от 10 мм до 175 мм, от 15 мм до 150 мм, от 20 мм до 125 мм, от 25 мм до 100 мм, от 30 мм до 75 мм или от 35 мм до 50 мм.

Описанные в данном документе сплавы и способы можно использовать в автотранспортных и/или транспортных применениях, включая применения, связанные с автомобилями, летательными аппаратами и железнодорожными транспортными средствами, или любые другие необходимые применения. В некоторых примерах сплавы и способы можно использовать для изготовления деталей корпусов автомобилей, таких как: бамперы, боковые балки, потолочные балки, поперечные балки, усилители стоек (например, A-стоек, B-стоек и C-стоек), внутренние панели, внешние панели, боковые панели, внутренние части капота, внешние части капота и панели крышки багажника. Описанные в данном документе алюминиевые сплавы и способы также можно использовать в применениях, связанных с летательными аппаратами и железнодорожными транспортными средствами, для изготовления, например, внешних и внутренних панелей.

Описанные в данном документе сплавы и способы также можно использовать в применениях, связанных с электроникой. Например, описанные в данном документе сплавы и способы также можно использовать для изготовления корпусов электронных устройств, включая мобильные телефоны и планшетные компьютеры. В некоторых примерах сплавы можно использовать для изготовления корпусов для наружных обшивок мобильных телефонов (например, смартфонов) и нижних панелей планшетов.

В некоторых случаях описанные в данном документе сплавы и способы можно использовать в промышленных применениях. Например, описанные в данном документе сплавы и способы можно использовать для производства изделий для рынка общего распространения.

Следующие примеры служат для дополнительной иллюстрации данного изобретения, в то же время не являясь его ограничением. Наоборот, следует четко понимать, что могут существовать различные варианты реализации, модификации и эквиваленты, которые могут быть предложены специалистами в данной области техники после прочтения описания в данном документе, без отступления от сущности изобретения.

ПРИМЕР 1

Для испытаний на прочность и удлинение было приготовлено двенадцать сплавов (смотрите Таблицу 4). Сплавы V1, V2, V3, V4, V5, V6, V7, V8, V9, V10, V11 и V12 были приготовлены в соответствии с описанными в данном документе способами. Элементные композиции испытуемых сплавов приведены в Таблице 4, при этом остаток приходится на алюминий. Элементные композиции приведены в массовых процентах. Сплав V3 представляет собой существующий сплав AA7075 и использовался в целях сравнения. Сплавы V1, V2, V4, V5, V6, V7, V8, V9, V10, V11 и V12 являются прототипами сплавов, приготовленных в соответствии с описанными в данном документе способами.

Таблица 4

Все значения выражены в % масс.

Слитки, имеющие композицию сплава из приведенных выше в Таблице 4, гомогенизировали в соответствии с описанными в данном документе процедурами, применяя условия, перечисленные в Таблице 5. В частности, слитки нагревали до 460°C или до 465°C в течение 8 часов и затем томили в течение периода времени, указанного в Таблице 5. В Таблице 5 первое нагревание и томление называется «стадией 1». Необязательно, слитки дополнительно нагревали и томили в течение некоторого периода времени на втором этапе гомогенизации, который в Таблице 5 называется «стадией 2».

Таблица 5

(°C)

(°C/час)

Затем проводили горячую прокатку слитков от исходной толщины 65 мм до конечной толщины 8 мм, используя 14 проходов горячей прокатки. Температура укладки для этапа горячей прокатки находилась в диапазоне от 400°C до 425°C, а температура на выходе находилась в диапазоне от 315°C до 370°C. Горячие полосы незамедлительно помещали в печь для имитации охлаждения со змеевиком. Затем горячие полосы подвергали холодной прокатке до конечной толщины приблизительно 2 мм (общее снижение толщины на 75%). Затем прошедшие холодную прокатку тонкие листы нагревали до 465°C со скоростью приблизительно 283°C в час и оставляли томиться в течение 1 часа. Затем тонкие листы охлаждали до комнатной температуры (приблизительно 25°C) на этапе закалки, используя холодную воду или теплую воду, а затем состаривали.

В частности, сплавы V4, V6, V7, V8, V9 и V10 закаляли, используя воду приблизительно при 20°C (что в этом примере называется «закалкой холодной водой» или «закаливанием холодной водой»). При закалке холодной водой тонкий лист охлаждали со скоростью приблизительно от 2000°C в секунду до 3000°C в секунду. Затем сплавы состаривали в соответствии с одним из условий A1, A2, A3, A4, A5, A6, A7, A11, A12, A13 или A14, описанных ниже в Таблице 6.

Таблица 6

(°C/час)

Значения твердости тонких листов, полученных из сплавов V4, V6, V7, V8, V9 и V10, после закалки холодной водой и старения в соответствии с условиями, описанными в Таблице 6, определяли, используя испытание на твердость по Роквеллу. Данные приведены ниже в Таблице 7.

Таблица 7

Кроме того, сплавы V4, V6, V7, V8, V9 и V10 закаляли, используя теплую воду. При закалке теплой водой тонкий лист охлаждали со скоростью приблизительно 350°C в секунду, используя воду около 95°C. Затем сплавы состаривали в соответствии с одним из условий D1, D2, D3, D4, D5, D6 или D7, описанных ниже в Таблице 8.

Таблица 8

(°C/час)

Значения твердости тонких листов, полученных из сплавов V4, V6, V7, V8, V9 и V10, после закалки теплой водой и старения в соответствии с условиями, описанными в Таблице 8, определяли, используя испытание на твердость по Роквеллу. Данные приведены ниже в Таблице 9.

Таблица 9

Сравнивали эффект от закалки холодной водой и закалки теплой водой, используя данные из Таблиц 7 и 9, выше. В частности, сравнивали тонкие листы, приготовленные из одного сплава и в соответствии с одними условиями старения, которые отличались способом закалки. Тонкий лист, приготовленный из сплава V6, закаленный с применением теплой воды и состаренный в соответствии со способом D3, имел значение твердости по Роквелл В на 5 пунктов выше, чем соответствующий тонкий лист, который закаляли, используя холодную воду (т. е. тонкий лист, приготовленный из сплава V6 и состаренный в соответствии со способом A3). Аналогично, тонкий лист, приготовленный из сплава V6, закаленный с применением теплой воды и состаренный в соответствии со способом D7, имел значение твердости по Роквелл В на 5,1 пункта выше, чем соответствующий тонкий лист, который закаляли, используя холодную воду (т. е. тонкий лист, приготовленный из сплава V6 и состаренный в соответствии со способом A7). Кроме того, тонкий лист, приготовленный из сплава V7, закаленный с применением теплой воды и состаренный в соответствии со способом D2, имел значение твердости по Роквелл В на 5,5 пункта выше, чем соответствующий тонкий лист, который закаляли, используя холодную воду (т. е. тонкий лист, приготовленный из сплава V7 и состаренный в соответствии со способом A2).

ПРИМЕР 2

Тонкие листы, приготовленные с применением закалки теплой водой в примере 1, состаривали в соответствии с условиями, описанными ниже в Таблице 10 (т. е. B1, B3, B4, B5, B6, B8, B10, B12, B14 и B16). В частности, тонкие листы, приготовленные из сплавов V1, V2, V3, V5, V11 и V12, состаривали в соответствии с каждым из условий, перечисленных для способов старения B1, B3, B4, B5 и B6. Тонкие листы, приготовленные из сплавов V4, V6, V7, V8, V9 и V10, состаривали в соответствии с каждым из условий, перечисленных для способов старения B8, B10, B12, B14 и B16. Как описано в Таблице 10, тонкие листы нагревали от комнатной температуры (около 25°C) до около 120°C со скоростью 16°C/час. Затем тонкие листы поддерживали при около 120°C в течение 6 часов. Тонкие листы, состаренные в соответствии со способами старения B4, B5, B6, B12, B14 и B16, дополнительно нагревали от 120°C до 155°C со скоростью 11,7°C/час. Тонкие листы поддерживали при около 155°C в течение периода времени, указанного в Таблице 10 как «Время второго томления». Затем тонкие листы охлаждали до комнатной температуры (около 25°C). Время, прошедшее с момента начала старения до окончания старения, указано в Таблице 10 как общее время старения.

Таблица 10

(°C/час)

Данные по пределу текучести (ПТ), пределу прочности на растяжение (ПП), процентному равномерному удлинению (РУ), процентному общему удлинению (ОУ) и процентной критической деформации при разрушении (КДР) были получены для тонких листов, приготовленных из сплавов V1, V2, V3, V5, V11 и V12, состаренных в соответствии с каждым из способов старения B1, B3, B4, B5 и B6, и для тонких листов, приготовленных из сплавов V4, V6, V7, V8, V9 и V10, состаренных в соответствии с каждым из способов старения B8, B10, B12, B14 и B16. Испытания на растяжение проводили при комнатной температуре, используя установку для испытаний INSTRON (Instron; Norwood, MA), в соответствии с методами испытаний ASTM B557 и ASTM E8-11. Также получали данные по экспоненте упрочнения (n-значению) и коэффициенту Лэнкфорда (r-значению). Свойства определяли в продольном (L) направлении. Данные приведены в табличной форме в Таблице 11. Данные по пределу текучести и пределу прочности на растяжение также изображены на Фиг. 1 и Фиг. 2 соответственно.

Таблица 11

(%)

Как показано в Таблице 11, существенное повышение прочности получали для тонких листов, приготовленных из сплавов V1, V2, V4, V5, V6, V7, V8, V9, V10, V11 и V12, по сравнению с тонкими листами, приготовленными из сплава V3 (т. е. сплава AA7075, используемого в целях сравнения).

Наибольшие полученные значения предела текучести для тонких листов, приготовленных из сплавов V1-V12 в соответствии с одним из вышеописанных способов старения (т. е. пиковые значения предела текучести при старении), приведены в Таблице 12 под заголовком «пиковое значение предела текучести при старении». Изменение предела текучести по сравнению с пределом текучести тонкого листа, приготовленного из сравнительного сплава AA7075 (т. е. V3), также приведено в Таблице 12. Соответствующие значения процентного общего удлинения (Общ. удл.), процентного равномерного удлинения (Равн. удл.) и процентной критической деформации при разрушении (КДР) приведены в Таблице 12.

Таблица 12

(МПа)

(%)

(%)

ПРИМЕР 3

Тонкие листы, приготовленные из сплавов V1-V12 состаривали, нагревая до температуры 125°C в течение 24 часов. Определяли получаемый в результате предел текучести, а сами результаты приведены в Таблице 13, ниже. В целях сравнения в Таблице 13 также приведены пиковые значения предела текучести при старении.

Таблица 13

Данные по прочности, полученные после старения в течение 24 часов при 125°C («данные 125°C») демонстрируют значительную вариабельность по сравнению с данными пикового значения прочности при старении. Например, образец V6 демонстрировал существенное повышение предела текучести в отношении данных 125°C по сравнению с данными пикового значения прочности при старении. При этом образец V5 демонстрировал существенное снижение предела текучести в отношении данных 125°C по сравнению с данными пикового значения прочности при старении. Остальные образцы также различались, демонстрируя более высокие или более низкие значения предела текучести в отношении данных 125°C по сравнению с данными пикового значения прочности при старении. Причиной этих вариаций является разная кинетика старения отдельных сплавов. Не ограничиваясь теорией, можно сказать, что относительно низкие значения, полученные после старения при 125°C в течение 24 часов, могли появиться вследствие недостаточного старения.

ПРИМЕР 4

Свойства сплавов V6 и V12 при растяжении также определяли в поперечном (T) направлении в соответствии с методами испытаний ASTM B557 и ASTM E8-11. В Таблице 14, ниже, приведены значения предела текучести, предела прочности на растяжение, процентного равномерного удлинения, процентного удлинения при растяжении и процентной критической деформации при разрушении для тонких листов, приготовленных из сплавов V6 и V12 в Т-направлении. В целях сравнения воспроизведены данные из Таблицы 11 для тонких листов, приготовленных из сплавов V6 и V12 в продольном (L) направлении.

Таблица 14

ПРИМЕР 5

Для тонких листов, приготовленных из сплава 7075, сплава V6 и сплава V12, проводили точечную контактную сварку, используя одинаковые параметры. Смотрите Фиг. 3. В частности, пару противоположных сварочных электродов приводили в контакт с противоположными сторонами листовых слоев металла в диаметрально расположенных точках. Затем через слой листового металла подавали электрический ток, что приводило к образованию расплавленной сварочной ванны. Ток віключали и проводили отверждение расплавленной сварочной ванны в ядро сварочной точки. Ядра, образованные при сварке в каждом из тонких листов, имели одинаковые диаметры и отпечатки. Как показано на Фиг. 3, сплавы V6 и V12 имели намного меньшую область столбчатых кристаллов в месте сварки, чем сплав 7075. Следовательно, сплавы V6 и V12 были более устойчивы к растрескиванию, чем сплав 7075, так как большинство трещин образуется вдоль границ зерен области столбчатых кристаллов.

ПРИМЕР 6

Испытания на коррозию проводили для сплава 7075 (два образца), сплава V6 и сплава V12. Тонкие листы погружали в раствор, содержащий 57 г/л NaCl и 10 мл H2O2 на 24 часа. Как показано на Фиг. 4, сплавы демонстрировали разный тип и степень коррозионного воздействия. После 24-часового погружения образец V6 демонстрировал наибольшую устойчивость к межзеренной коррозии (МЗК). Вместо МЗК в случае сплава V6 наблюдали точечную морфологию. Смотрите Фиг. 4.

Образец V12 демонстрировал некоторую степень МЗК, но ее интенсивность была намного меньше, чем для образцов сплава 7075. Смотрите Фиг. 4. Для образцов 7075 наблюдали значительное межзеренное воздействие и проникновение в объем металла, что демонстрирует, что эти образцы обеспечивают наименьшую устойчивость в МЗК среди заявленных образцов.

Глубину коррозионных язв образцов измеряли с помощью оптического микроскопа. Образцы V6 соответственно продемонстрировали наименьшую среднюю глубину коррозионных язв для всех выбранных интервалов погружения, включая 6 часов, 24 часа и 48 часов. Средняя глубина коррозионных язв была меньше 20 микрон, а максимальная глубина коррозионных язв была меньше 40 микрон. Смотрите Фиг. 5.

По сравнению с образцами V6 образцы V12 продемонстрировали небольшую восприимчивость к МЗК. Однако интенсивность была намного ниже, чем в сплавах 7075, которые продемонстрировали среднюю глубину коррозионных язв более 40 микрон и максимальную глубину коррозионных язв в диапазоне от 75 микрон до приблизительно 135 микрон. Смотрите Фиг. 5.

Как указано выше, V6 представляет собой вариант с низким содержанием меди, тогда как V12 содержит большее количество меди. Неожиданно, как вариант с низким содержанием меди, так и вариант с более высоким содержанием меди демонстрировали меньшую интенсивность коррозионного воздействия, чем исходный сплав 7075.

ПРИМЕР 7

Для испытаний на прочность и удлинение было приготовлено восемь сплавов (смотрите Таблицу 15). Сплавы K303 K304, K305, K306, K307, K308, K309 и K311 были приготовлены в соответствии с описанными в данном документе способами. Элементные композиции испытуемых сплавов приведены в Таблице 15, при этом остаток приходится на алюминий. Элементные композиции приведены в массовых процентах. Каждый из сплавов был приготовлен в соответствии с описанными в данном документе способами.

Таблица 15

Все значения выражены в % масс.

Слитки, имеющие композицию сплава из приведенных выше в Таблице 15 гомогенизировали, нагревая до около 460°C со скоростью нагрева около 30°C/час. Слитки оставляли томиться в течение шести часов. Затем проводили горячую прокатку слитков до конечной толщины 10 мм, используя 10-11 проходов горячей прокатки. Температура на выходе для этапа горячей прокатки находилась в диапазоне от 370°C до 380°C. Горячие полосы незамедлительно помещали в печь для имитации охлаждения со змеевиком. Затем горячие полосы подвергали холодной прокатке до конечной толщины приблизительно 1,0 мм. Затем прошедшие холодную прокатку тонкие листы нагревали до 460°C и оставляли томиться в течение 60 секунд в солевой ванной. Затем тонкие листы закаляли, используя воду или принудительный поток воздуха, а затем состаривали, используя описанные ниже условия.

Чтобы достичь состояния Т4 прошедшие холодную прокатку тонкие листы выдерживали в течение 10 дней при комнатной температуре после водной закалки («условия Т4-1») или выдерживали при комнатной температуре в течение семи дней и затем нагревали при 70°C в течение четырех дней («условия Т4-2»). Последние условия имитировали 90-суточный процесс старения при комнатной температуре.

Чтобы достичь состояния Т6, материал в состоянии Т4 дополнительно нагревали до 95°C и оставляли томиться в течение восьми часов, а затем дополнительно нагревали до 145°C и томили в течение 6 часов («условия Т6-1»). В альтернативном варианте состояния T6 достигали, выдерживая прошедшие холодную прокатку тонкие листы в течение 1 суток при комнатной температуре, а затем дополнительно нагревая тонкие листы до 120°C и оставляя тонкие листы томиться в течение 24 часов («условия Т6-2»). В качестве третьего варианта состояние T6 достигали, выдерживая прошедшие холодную прокатку тонкие листы в течение 1 суток при комнатной температуре, нагревая тонкие листы до 120°C и оставляя тонкие листы томиться в течение 1 часа, и дополнительно нагревая тонкие листы до 180°C, и оставляя тонкие листы томиться в течение 30 минут для имитации условий запекания краски для применений в автомобильной промышленности («условия Т6-3»).

Затем тонкие листы испытывали в отношении свойств при растяжении в соответствии с ISO 6892, поведения при изгибе в соответствии VDA 238-100 и свойств упрочнения при старении. В частности, закаленные водой тонкие листы в состоянии T4-1 испытывали в отношении предела текучести (ПТ), предела прочности на растяжение (ППР), равномерного удлинения, общего удлинения и коэффициента пластической деформации (называемого r-значением или коэффициентов Лэнкфорда) при углах 0°, 45° и 90° к направлению прокатки. Данные представлены ниже в Таблице 16 и также изображены на Фиг. 6-9. Не содержащие меди варианты демонстрировали очень анизотропное поведение, на что указывают высокие значения r45.

Таблица 16

A80

Тонкие листы, состаренные в условиях T4-2 для достижения состояния T4, испытывали в отношении предела текучести (ПТ), общего удлинения и коэффициента пластической деформации (r-значения) при углах 0°, 45° и 90° к направлению прокатки. Данные изображены на Фиг. 10 и 11. Аналогично тонким листам, состаренным в условиях T4-1, не содержащие меди варианты демонстрировали очень анизотропное поведение, на что указывают высокие значения r45. Также определяли сгибаемость, как показано на Фиг. 12.

Тонкие листы, состаренные в трех отдельных описанных выше условиях T6, также испытывали в отношении предела текучести и общего удлинения. Результаты изображены на Фиг. 13 и 14.

Результаты показывают, что не содержащие меди варианты демонстрировали очень анизотропное поведение, на что указывают высокие значения r45. Уровень прочности T6 для не содержащих медь сплавов составлял от 390 до 430 МПа, а уровень прочности T6 для содержащих медь сплавов находился в диапазоне от 450 до 460 МПа. Включение меди приводило к повышению прочности в состоянии Т6, но меньшей формуемости.

ПРИМЕР 8

В соответствии с описанными в данном документе способами было приготовлено восемь сплавов (смотрите Таблицу 17). Элементные композиции испытуемых сплавов приведены в Таблице 17, при этом остаток приходится на алюминий. Элементные композиции приведены в массовых процентах.

Таблица 17

Все значения выражены в % масс.

ПРИМЕР 9

Проводили отливку трех вариантов сплава V6 и подвергали идентичным условиям обработки для сравнения. Элементная композиция сплава V6 приведена в Таблице 4, при этом остаток приходится на алюминий. Элементные композиции приведены в массовых процентах. Химические композиции вариантов сплава V6, которые исследовали дополнительно, представлены в Таблице 19. Все сплавы подвергали одинаковой солюционирующей обработке.

Таблица 19

Все значения выражены в % масс.

Варьируя количество Zr в сплаве, можно изменять микроструктуру. На Фиг. 15A, 15B и 15C показано действие количества Zr на микроструктуру сплава. Сплав V6-6 (Фиг. 15A, 0,05 % масс. Zr) рекристаллизовался, а сплавы V6 (Фиг. 15B, 0,10 % масс. Zr) и V6-7 (Фиг. 15C, 0,15 % масс. Zr) не рекристаллизовались. В некоторых случаях количества Zr более 0,10 % масс. достаточно для подавления рекристаллизации.

ПРИМЕР 10

Элементные композиции сплавов V4 и V6 приведены в Таблице 4, при этом остаток приходится на алюминий. Элементные композиции приведены в массовых процентах. Отливку и обработку двух сплавов проводили в лаборатории одинаковым образом. При этом конечная микроструктура двух сплавов существенно отличалась после солюционирования, как показано на Фиг. 16A и 16B. На Фиг. 17A приведено СЭМ-изображение полностью рекристаллизованного сплава V4, тогда как на Фиг. 17B приведено СЭМ-изображение полностью нерекристаллизованного после солюционирования сплава V6.

Влияние Zr на кинетику рекристаллизации может быть связано с дисперсными частицами Al3Zr, которые образуются во время гомогенизации. Дисперсные частицы Al3Zr могут подавлять рекристаллизацию путем закрепления границ зерен. Однако для эффективности эти дисперсные частицы Al3Zr должны быть когерентными с матрицей, небольшими по размеру, находиться в большом количестве и равномерно распределяться по микроструктуре. Дисперсные частицы Al3Zr в рекристаллизованном сплаве V4 (например, как показано на Фиг. 17A) являются более крупными (имеют диаметр около 20 нм) и более редкими. Дисперсные частицы Al3Zr в нерекристаллизованном сплаве V6 (например, как показано на Фиг. 17B) являются более мелкими (имеют диаметр около 8 нм) и имеют большую численную плотность. Больший размер и меньшая численная плотность дисперсных частиц в сплаве V4 может недостаточно закреплять границы зерен, допуская высокую скорость рекристаллизации. В противоположность этому хорошо диспергированные частицы в сплаве V6 могут приводить к экстенсивному закреплению границ зерен, подавляя, таким образом, рекристаллизацию. На Фиг. 16A и 16B приведен пример кинетики рекристаллизации сплавов, представленных на микрофотографиях на Фиг. 17A и 17B. На Фиг. 16A изображена рекристаллизация, которая возникает после обработки, а на Фиг. 16B изображено подавление рекристаллизации вследствие, по меньшей мере частично, наличия дисперсных частиц Al3Zr. В некоторых случаях дисперсные частицы Al3Zr могут иметь диаметр от около 5 нм до около 50 нм (например, от около 5 нм до около 20 нм, от около 8 нм до около 20 нм или от около 5 нм до около 10 нм). В некоторых случаях дисперсные частицы Al3Zr могут иметь диаметр менее чем около 20 нм (например, менее чем около 15 нм, менее чем около 10 нм или менее чем около 8 нм). В некоторых случаях дисперсные частицы Al3Zr могут обеспечивать уникальную нерекристализованную микроструктуру, которая может приводить к более высокой прочности. Например, в случае тонких листов, содержащих дисперсные частицы Al3Zr, тонкий лист может иметь предел текучести более чем около 500 МПа, более чем около 525 МПа, более чем около 550 МПа, более чем около 575 МПа или более чем около 600 МПа.

Размер, число и распределение дисперсных частиц Al3Zr может существенно влиять на рекристаллизационное поведение в сплавах 7xxx. В некоторых случаях размер, число и/или распределение дисперсных частиц Al3Zr можно контролировать, изменяя композицию и обработку сплава. В некоторых случаях равномерно распределенные дисперсные частицы Al3Zr менее чем около 10 нм могут полностью останавливать рекристаллизацию прошедшего холодную прокатку сплава 7xxx во время стандартной солюционирующей обработки (например, 430-500°C в течение 10 секунд - 6 часов). Композицию и обработку алюминиевых сплавов серии 7xxx можно использовать для того, чтобы контролировать микроструктуру сплавов. Контроль микроструктуры может дать возможность задавать прочность и пластичность сплавов 7xxx.

ПРИМЕР 11

Проводили отливку восьми вариантов сплава V6 и подвергали идентичным условиям обработки для сравнения прочности. Элементные композиции восьми вариантов, включая сплав V6, приведены в Таблице 20, при этом остаток приходится на алюминий. Элементные композиции приведены в массовых процентах.

Таблица 20

Все значения выражены в % масс.

Слитки, имеющие композицию сплава из приведенных выше в Таблице 20, гомогенизировали в соответствии с описанными в данном документе процедурами, применяя условия, перечисленные в Таблице 5. В частности, слитки нагревали до 460°C или до 465°C в течение 8 часов и затем томили в течение периода времени, указанного в Таблице 5. В Таблице 5 первое нагревание и томление называется «стадией 1». Необязательно, слитки дополнительно нагревали и томили в течение некоторого периода времени на втором этапе гомогенизации, который в Таблице 5 называется «стадией 2».

Затем проводили горячую прокатку слитков от исходной толщины 65 мм до конечной толщины 8 мм, используя 14 проходов горячей прокатки. Температура укладки для этапа горячей прокатки находилась в диапазоне от 400°C до 425°C, а температура на выходе находилась в диапазоне от 315°C до 370°C. Горячие полосы незамедлительно помещали в печь для имитации охлаждения со змеевиком. Затем горячие полосы подвергали холодной прокатке до конечной толщины приблизительно 2 мм (общее снижение толщины на 75%). Затем прошедшие холодную прокатку тонкие листы нагревали до 465°C со скоростью приблизительно 283°C в час и оставляли томиться в течение 1 часа. Затем тонкие листы охлаждали до комнатной температуры (приблизительно 25°C) на этапе закалки, используя холодную воду или теплую воду, а затем состаривали.

В частности, сплавы закаляли, используя воду приблизительно при 55°C (что в этом примере называется «закалкой теплой водой»). При закалке теплой водой тонкий лист охлаждали со скоростью приблизительно от 150°C в секунду до 350°C в секунду. Тонкие листы, приготовленные из сплавов V6-1-V6-8 состаривали путем нагревания до температуры 125°C в течение 24 часов (что в этом примере называется состоянием «Т6»). Полученные в результате значения предела текучести, определенные в продольном направлении, приведены ниже в Таблице 21. В целях сравнения в Таблице 21 также приведены значения предела текучести сплава V6 (приведенного в Таблице 13). Сплавы в состоянии T6 дополнительно состаривали путем нагревания до температуры 180°C в течение 0,5 часа (что в этом примере называется условиями «запекания краски» или «ЗК»). Полученные в результате значения предела текучести после обработки T6+ЗК также представлены в Таблице 21.

Таблица 21

Как показано в Таблице 21, сплав V6 демонстрировал высокий предел текучести (т. е. 624 МПа) в состоянии T6. Однако дополнительная обработка ЗК приводила к существенному снижению предела текучести, т. е. на величину от 77 МПа до 547 МПа. Восемь обсуждаемых в данном документе вариантов были разработаны так, чтобы уменьшать снижение прочности после ЗК, при этом поддерживая значение предела текучести в состоянии Т6 более чем около 600 МПа. Это видно по результатом, представленным в Таблице 21, что вариант сплава V6-3 соответствует этому критерию, демонстрируя ПТ 623 МПа в состоянии Т6 и 597 МПа после дополнительной обработки ЗК. Сплав V6-3 продемонстрировал снижение предела текучести только на 26 МПа после дополнительной обработки ЗК по сравнению со снижением, составляющим 77 МПа и 86 МПа соответственно, для V6 и V6-7, двумя другими сплавами, которые в состоянии Т6 имели прочность более 600 МПа.

В качестве другого примера, сплав V12 представляет собой сплав (композиция приведена в Таблице 4), который характеризуется очень маленьким снижением предела текучести после запекания краски относительно состояния Т6. Предел текучести снижается от 613 МПа в состоянии Т6 до 605 МПа после запекания краски, то есть снижение составляет только 8 МПа. Такой сплав имеет полностью нерекристализованную микроструктуру, которая вносит свой вклад в высокую прочность. Этот сплав можно использовать в применениях, требующих хороших характеристик вязкости разрушения и усталостных характеристик.

ПРИМЕР 12

Обсуждаемые в данном документе сплавы могут проходить процесс горячей формовки или горячей штамповки для получения необходимых деталей. В процессе горячей формовки тонкий лист сплава, как правило, нагревают до температуры выше температуры солюционирования этого конкретного сплава. Температура солюционирования может находиться в диапазоне приблизительно от 400°C приблизительно до 600°C. После солюционирования тонкий лист сплава переносят в пресс, где ему придают необходимую форму и одновременно охлаждают штампом. Следовательно, чтобы иметь возможность придавать сложные формы, важно, чтобы сплав имел хорошую пластичность или формуемость при повышенных температурах. В некоторых случаях сплавы 7xxx демонстрируют снижение пластичности при нагревании выше определенных температур, например, как сплав 7075, как показано на Фиг. 18A. В других случаях сплав V6 не демонстрирует снижение пластичности при высоких температурах, как показано на Фиг. 18B, что делает этот сплав более подходящим для применений, связанных с горячей формовкой.

Кроме автотранспортного сектора сплавы согласно данному изобретению также можно применять в аэрокосмическом секторе и секторе бытовой электроники. Например, сплавы могут найти применение в структурных и неструктурных применениях. В случае структурных корпусных деталей структурные корпусные детали могут представлять собой, например: крылья, фюзеляжи, элероны, рули направления, рули высоты, капоты или опоры. В случае неструктурных корпусных деталей неструктурные корпусные детали могут представлять собой, например: направляющие сидений, рамы сидений, панели или шарниры. Нерекристаллизованная микроструктура обеспечивает улучшение характеристик вязкости разрушения и усталостных характеристик. В случае бытовой электроники сплавы согласно данному изобретению можно применять для корпусов мобильных телефонов, лэптопов, планшетов, телевизоров и т. д.

ПРИМЕР 13

В другом примере слитки, имеющие композиции сплавов V6-3 и V6-7, приведенные выше в Таблице 20, гомогенизировали в соответствии с описанными в данном документе процедурами, применяя условия, перечисленные в Таблице 5. В частности, слитки нагревали до 460°C или до 465°C в течение 8 часов, и затем томили в течение периода времени, указанного в Таблице 5. В Таблице 5 первое нагревание и томление называется «стадией 1». Необязательно, слитки дополнительно нагревали и томили в течение некоторого периода времени на втором этапе гомогенизации, который в Таблице 5 называется «стадией 2».

Затем проводили горячую прокатку слитков от исходной толщины 65 мм до конечной толщины 8 мм, используя 14 проходов горячей прокатки. Температура укладки для этапа горячей прокатки находилась в диапазоне от 400°C до 425°C, а температура на выходе находилась в диапазоне от 315°C до 370°C. Горячие полосы незамедлительно помещали в печь для имитации охлаждения со змеевиком. Затем горячие полосы подвергали холодной прокатке до конечной толщины приблизительно 2 мм (общее снижение толщины на 75%). Затем прошедшие холодную прокатку тонкие листы нагревали до 465°C со скоростью приблизительно 283°C в час и оставляли томиться в течение 1 часа. Затем тонкие листы охлаждали до комнатной температуры (приблизительно 25°C) на этапе закалки, используя холодную воду или теплую воду, а затем состаривали.

В частности, сплавы закаляли, используя воду приблизительно при 55°C (что в этом примере называется «закалкой теплой водой»). При закалке теплой водой тонкий лист охлаждали со скоростью приблизительно от 150°C в секунду до 350°C в секунду. В отличие от примера 11, тонкие листы, приготовленные из сплавов V6-3 и V6-7 в примере 13 не состаривали путем нагревания до получения состояния T6, но вместо этого проводили горячую формовку, а затем непосредственно запекание краски без прохождения состояния Т6. Сплавы V6-3 и V6-7 из примера 12 дополнительно состаривали путем нагревания до температуры 180°C в течение 0,5 часа (что в этом примере называется условиями «запекания краски» или «ЗК»). Полученные в результате значения предела текучести после обработки ЗК также представлены в Таблице 22.

Таблица 22

Как показано в Таблицах 21 и 22, сплав V6-3, обработанный в соответствии с примером 13, демонстрирует предел текучести 580 МПа после старения путем нагревания до температуры 180°C в течение 0,5 часа (что в этом примере называется условиями «запекания краски» или «ЗК») непосредственно после горячей формовки без прохождения обработки T6 по сравнению со сплавом V6-3, обработанным в соответствии с примером 11, который демонстрирует предел текучести 597 МПа после старения сплава до состояния T6 и дополнительной обработки ЗК. Сплав V6-7, обработанный в соответствии с примером 13, демонстрирует предел текучести 560 МПа после старения путем запекания краски непосредственно после горячей формовки без прохождения обработки T6 по сравнению со сплавом V6-7, обработанным в соответствии с примером 11, который демонстрирует предел текучести 544 МПа после старения сплава до состояния T6 и дополнительной обработки ЗК. Как показано в Таблице 22, сплавы V6-3 и V6-7 демонстрировали высокий предел текучести при проведении обработки запекания краски после горячей формовки без прохождения T6.