Настоящая заявка испрашивает приоритет согласно предварительной заявке на патент США №62/102 124, поданной 12 января 2015 года, содержание которой включено в данный документ в полном объеме посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области материаловедения, химии материалов, металлургии, алюминиевых сплавов, производства алюминия, транспортной отрасли, транспортной промышленности, автомобильной промышленности, автомобилестроения и смежным областям. Настоящее изобретение относится к автомобильной продукции из алюминиевого листа высокой формуемости с уменьшенной или отсутствующей бороздчатостью. Настоящее изобретение относится также к способам производства продукции из алюминиевого листа. В частности, такая продукция применяется в автомобильной промышленности.

УРОВЕНЬ ТЕХНИКИ

В автомобильной промышленности для снижения веса автомобилей стальные панели все чаще заменяют панелями из алюминиевого сплава. Более легкие панели позволяют уменьшить вес автомобиля, что снижает потребление топлива. Однако внедрение панелей из алюминиевого сплава создает свой собственный набор недостатков. Чтобы быть используемым применительно к автомобилям, продукт из листа алюминиевого сплава должен обладать хорошими характеристиками формовки непосредственно после состояния Т4, благодаря чему он может быть изогнут или сформован нужным образом без растрескивания, разрывов или сморщивания. В то же время, панель из сплава после покраски и сушки должна обладать достаточной прочностью, чтобы противостоять вмятинам и выдерживать другие воздействия.

В дополнение к рассмотренным выше требованиям, еще одним требованием является то, чтобы алюминиевые сплавы для автомобильных изделий не имели нежелательных и/или вредных поверхностных дефектов, называемых складчатость, бороздчатость или линиями малярной кисти, которые появляются на поверхности штампованных или формованных изделий из алюминиевого листа. Линии складок или борозд появляются в направлении прокатки только при приложении достаточной поперечной деформации, например, при обычной штамповке или формовке.

Такой дефект бороздчатости достаточно серьезен и он заметен в автомобильном изделии после покраски. Следовательно, конечный внешний вид поверхностей этих алюминиевых сплавов неприемлем и не подходит для применения в автомобильной промышленности. Дефект бороздчатости также может являться местом концентрации напряжений во время формовки, ограничивая, таким образом, формуемость.

Кроме того, известные способы изготовления листового материала марок бххх, пригодного для наружных автомобильных панелей, включали довольно сложную, дорогую и медленную процедуру, включающую, как правило, следующие этапы: полунепрерывное литье с прямым охлаждением (ПО) жидкого сплава с образованием слитка, удаление со слитка поверхностного слоя, гомогенизацию слитка в течение периодов времени от 1 до 48 часов, горячую прокатку, самоотжиг и холодную прокатку до требуемой толщины. Затем прокатанный материал может быть подвергнут термообработке на твердый раствор в линии непрерывной термообработки, быстрому охлаждению и затем старению.

Как правило, процесс самоотжига наружных автомобильных панелей включает высокие температуры на выходе, которые необходимы для соответствия требованиям к бороздчатости. Высокие температуры на выходе способствуют образованию множества растворимых крупных частиц, таких как содержащих Mg2Si и медь. Для достижения требуемого сочетания прочностей на момент поставки и термообработки после горячеей сушки краски, линии непрерывной термообработки на твердый раствор НОТР (CASH) должны использовать высокие температуры солюционирования и длительные времена выдержки для растворения крупных растворимых частиц. Эти растворимые частицы известны влиянием на характеристики растяжения как при состоянии Т4, так и при отжиге горячей сушкой краски, а также на характеристики формовки. Большие растворимые частицы могут в конечном счете снизить производительность линии НОТР до неприемлемого уровня. Кроме того, процесс самоотжига снижает способность различать сплавы как в состоянии Т4, так и прочности при горячей сушке краски, несмотря на значительные различия в химическом составе сплавов.

Внутренние и конструкционные автомобильные изделия обычно производятся при вторичной прокатке, которые сматываются при относительно низких температурах. Эти изделия отвечают требованиям к характеристикам растяжения, но не требованиям к бороздчатости наружных деталей, использующих более низкие пиковые температуры металла и времена выдержки в ходе НОТР. Таким образом, металлические листы для внутренних/конструкционных панелей демонстрируют тенденцию к обработке на лини НОТР на 25-50% быстрее, чем металлические листы для наружных панелей. В такой общей процедуре, обработка наружных панелей для автомобильных применений может занимать существенно большее время солюционирования, что снижает производительность дорогостоящего ресурса.

Следовательно, существует потребность в улучшенных алюминиевых сплавах, которые имеют сниженные дефекты бороздчатости, а также в более эффективных способах изготовления листового материала из таких сплавов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Раскрытые варианты реализации изобретения определяются формулой изобретения, а не данной сущностью изобретения. Сущность изобретения представляет собой обобщенный обзор различных аспектов изобретения и вводит некоторые концепции, которые дополнительно описаны ниже, в разделе Подробное описание изобретения. Сущность изобретения не предназначена для определения ключевых или существенных признаков заявленного предмета изобретения, и также не предназначена для ограниченного использования с целью определения объема заявленного объекта изобретения. Предмет изобретения должен быть понятен исходя из соответствующих частей полного описания, любых или всех графических материалов и каждого пункта формулы изобретения.

Настоящее изобретение решает проблемы, описанные выше, с помощью нового способа повышения производительности на линии НОТР и обеспечивает термообрабатываемые автомобильные изделия из алюминиевого листа с высокими показателями состояния Т4 и прочностью после горячей сушки краски, а также минимальной или отсутствующей бороздчатостью. В качестве не ограничивающего примера, указанный способ по настоящему изобретению имеет особое применение в автомобильной промышленности. Например, наружные панели, используемые в кабинах грузовых автомобилей, нуждаются как в хорошей прочности краски после горячей сушки, так и в хорошем внешнем виде поверхности без бороздчатости. Однако, известно, что термообрабатываемые сплавы и способы по настоящему изобретению могут применяться, к примеру, в морской, аэрокосмической и транспортной промышленности.

Сплавы по настоящему изобретению могут использоваться для производства изделий в виде профильных материалов, пластин, листов штамповок и поковок.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ И ТАБЛИЦ

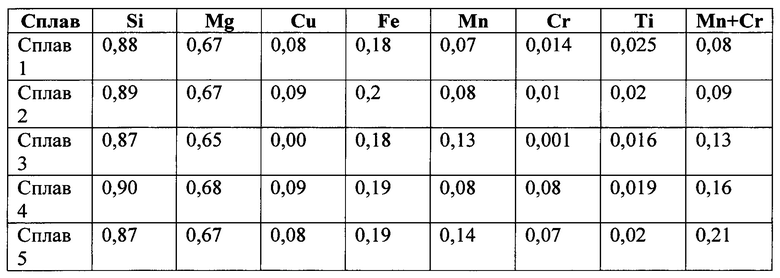

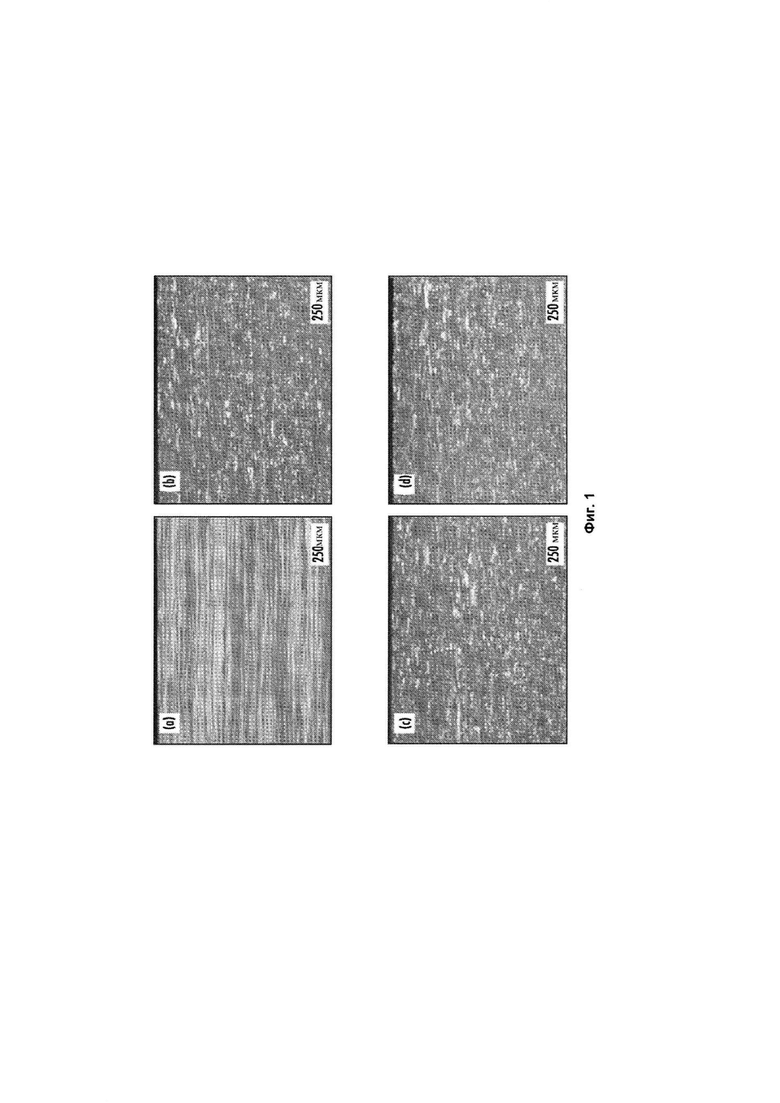

Фиг. 1 иллюстрирует нерекристаллизованную зернистую структуру в условиях горячего проката (а) и рекристаллизованную зернистую структуру после отжига в камерной печи при 375°С (b), 400°С (с) и 425°С (d) в течение 1 час при каждой температуре.

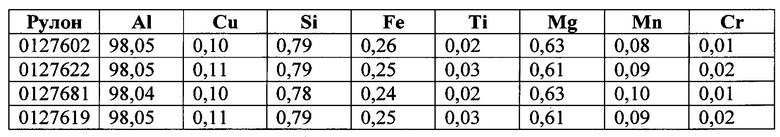

Фиг. 2 иллюстрирует частицы Mg2Si увеличенного размера после самоотжига с использованием стандартной технологии производства. На микроснимке сканирующей электронной микроскопии (СЭМ) видны относительно крупные частицы Mg2Si (темные частицы, обозначенные стрелками) из самоотожженного рулона.

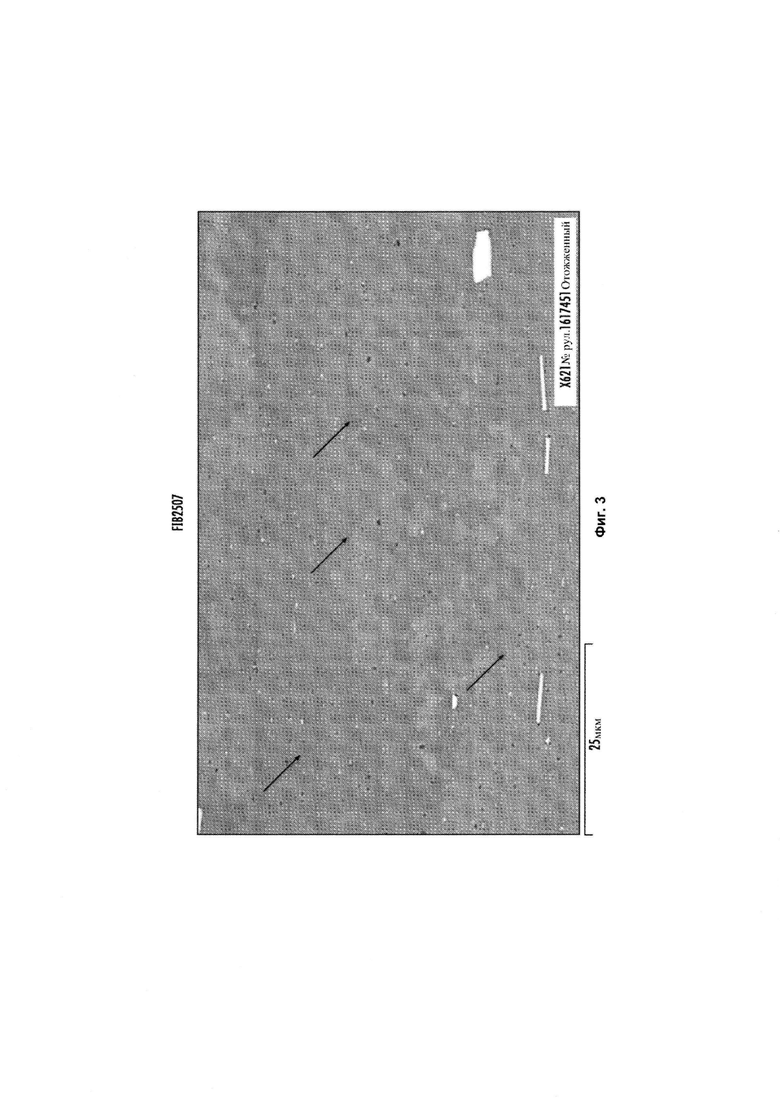

Фиг. 3 иллюстрирует частицы Mg2Si уменьшенного размера после отжига в камерной печи при 400°С в течение 1 часа. На микроснимке СЭМ видны мелкие частицы Mg2Si (темные частицы, обозначенные стрелками) из рулона, отожженного в камерной печи.

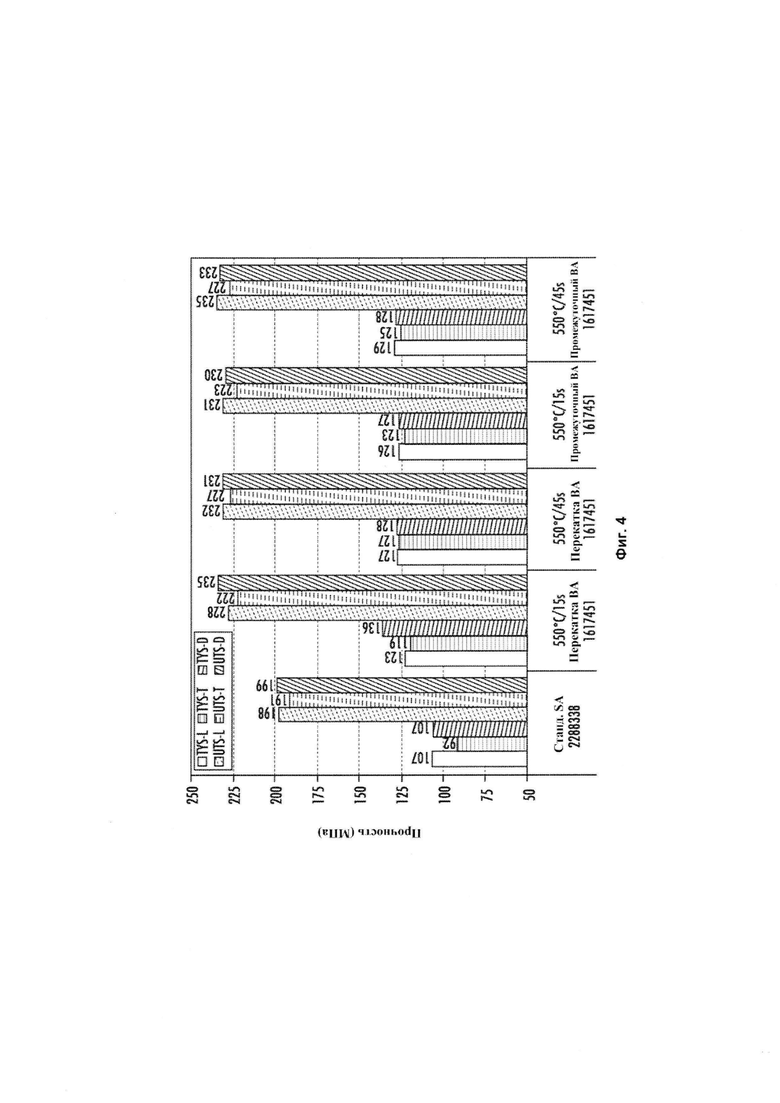

Фиг. 4 иллюстрирует сравнение пределов текучести на растяжение ПТР (TYS в МПа) и максимальный предел текучести МПТ (UTS в МПа) для состояний Т4 сплавов после самоотжига СО (SA) и отжига в камерной печи ОКП (ВА). На вставке направления испытаний указаны следующим образом: L = продольное, Т = поперечное, D = диагональное. Стандартный СО представляет собой самоотожженную перекатку, продукт стана горячей прокатки, где температура и условия прокатки таковы, что получается рекристаллизованный лист. Перекатка ОКП представляет собой продукт, в котором этап отжига в камерной печи происходит при толщине перекатки. Промежуточный ОКП представляет собой продукт, в котором этап отжига в камерной печи происходит после прохождения по меньшей мере одного стана холодной прокатки, но до прохождения последнего стана холодной прокатки. Рулоны на Фиг. 5 и 6 имеют такие же номера и расположены в том же порядке, что и на Фиг. 4. Первый столбец гистограммы в каждом наборе представляет ПТР-L; второй столбец гистограммы в каждом наборе представляет ПТР-Т; третий столбец гистограммы в каждом наборе представляет ПТР-D; четвертый столбец гистограммы в каждом наборе представляет МПТ-L; пятый столбец гистограммы в каждом наборе представляет МПТ-Т; и шестой столбец гистограммы в каждом наборе представляет МПТ-D.

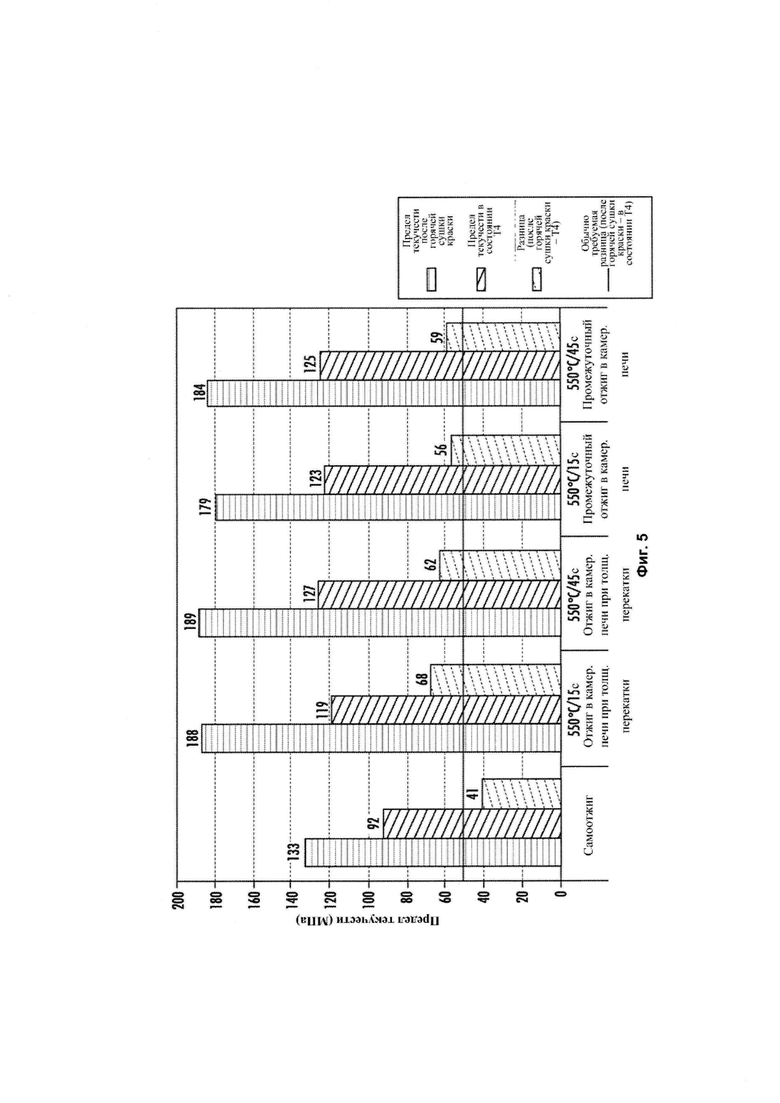

Фиг. 5 иллюстрирует результаты определения предела текучести на растяжение (в МПа) при испытании в поперечном направлении для заявленных сплавов с краской при 180°С/20 мин горячей сушки после самоотжига и отжига в камерной печи. Первый столбец гистограммы в каждом наборе представляет предел текучести после горячей сушки краски. Средний столбец гистограммы в каждом наборе представляет предел текучести в состоянии Т4. Правый столбец гистограммы в каждом наборе представляет разницу между пределом текучести после горячей сушки краски и пределом текучести в состоянии Т4.

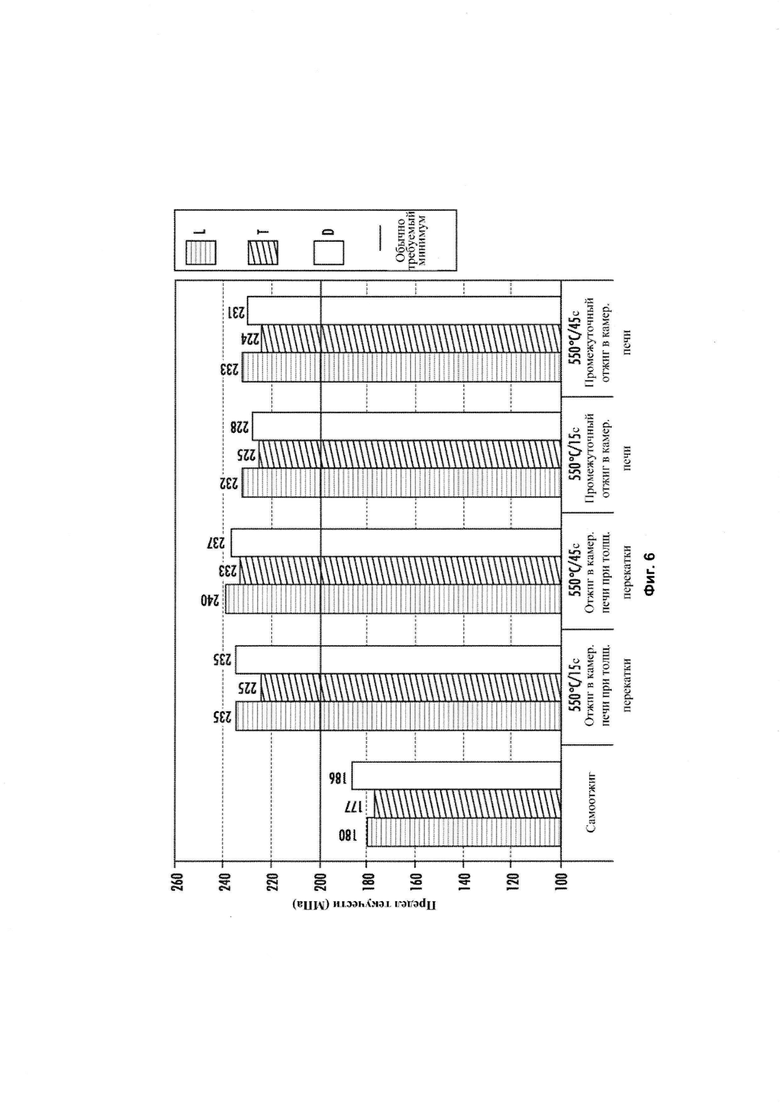

Фиг. 6 иллюстрирует результаты определения пределов текучести на растяжение (в МПа) при испытании в поперечном (Т), продольном (L) и диагональном (D 45°) направлениях для заявленных сплавов с краской при 180°С/60 мин горячей сушки после самоотжига и отжига в камерной печи. Первый столбец гистограммы в каждом наборе представляет результаты в продольном направлении. Средний столбец гистограммы в каждом наборе представляет результаты в поперечном направлении. Правый столбец гистограммы в каждом наборе представляет результаты в диагональном направлении.

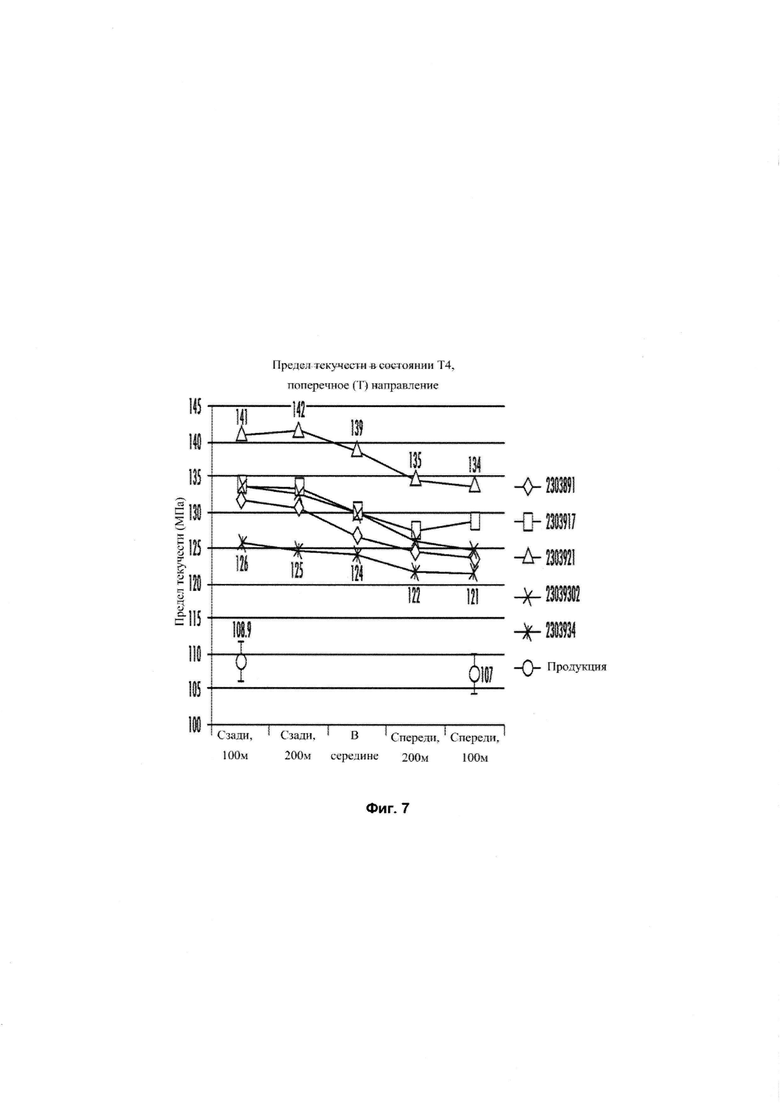

Фиг. 7 иллюстрирует предел текучести в состоянии Т4 (в МПа) вдоль длины производственных испытательных рулонов.

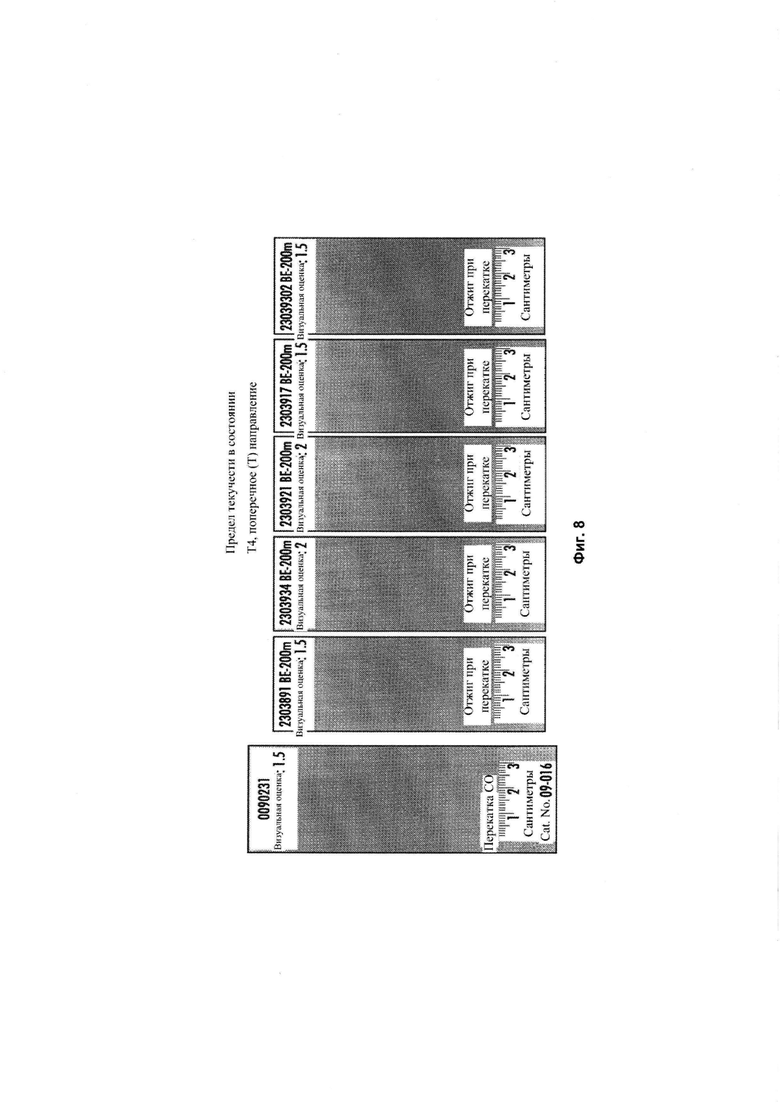

Фиг. 8 иллюстрирует изображения образцов бороздчатости и их оценки для пробных рулонов, вместе с самоотожженным стандартным производственным рулоном (перекатка СО).

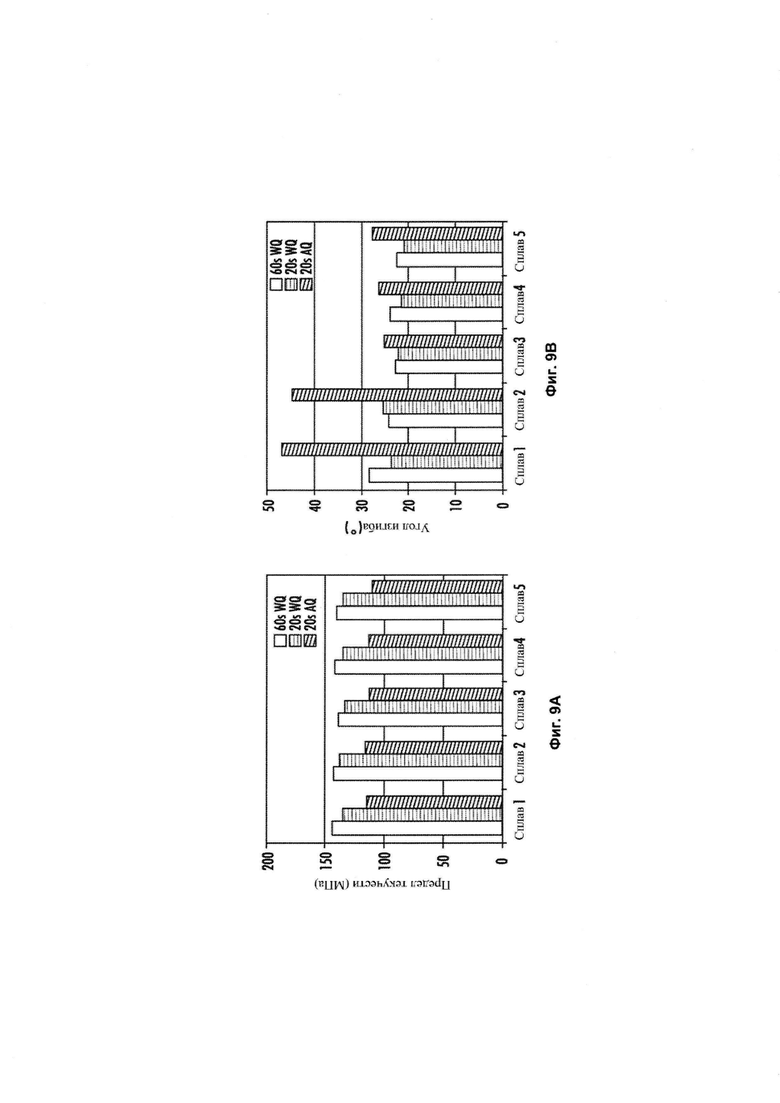

Фиг. 9А иллюстрирует результаты предела текучести в состоянии Т4 при испытании в поперечном направлении листов полученных из сплавов 1-5,.

Фиг. 9В иллюстрирует внутренний угол изгиба в состоянии Т4 при испытании в поперечном направлении листов из сплавов 1-5.

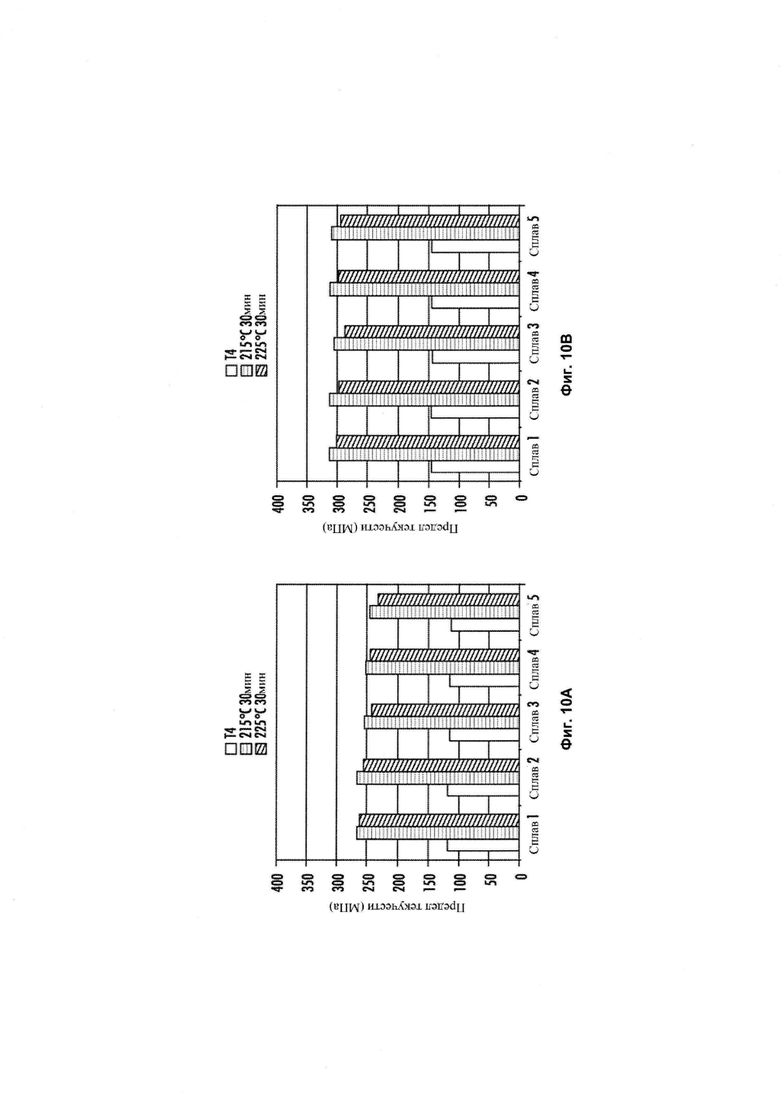

Фиг. 10А иллюстрирует результаты предела текучести в состоянии Т6 при испытаниях в поперечном направлении листов, полученных из сплавов 1-5, с использованием воздушной закалки.

Фиг. 10В иллюстрирует результаты предела текучести в состоянии Т6 испытаниях в поперечном направлении листов, полученных из сплавов 1-5 с использованием водной закалки.

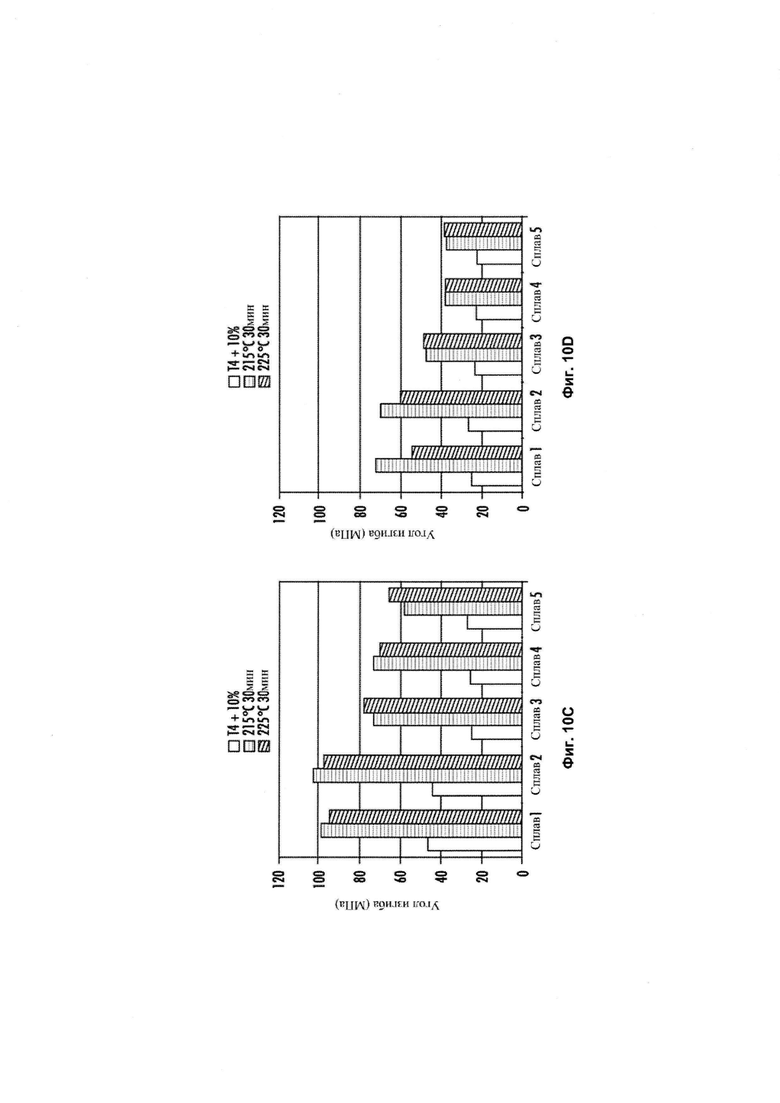

Фиг. 10С иллюстрирует внутренний угол изгиба в состоянии Т6 при испытаниях в поперечном направлении листов, полученных из сплавов 1-5 с использованием воздушной закалки.

Фиг. 10D иллюстрирует внутренний угол изгиба в состоянии Т6 при испытаниях в поперечном направлении листов, полученных из сплавов 1-5 с использованием водной закалки.

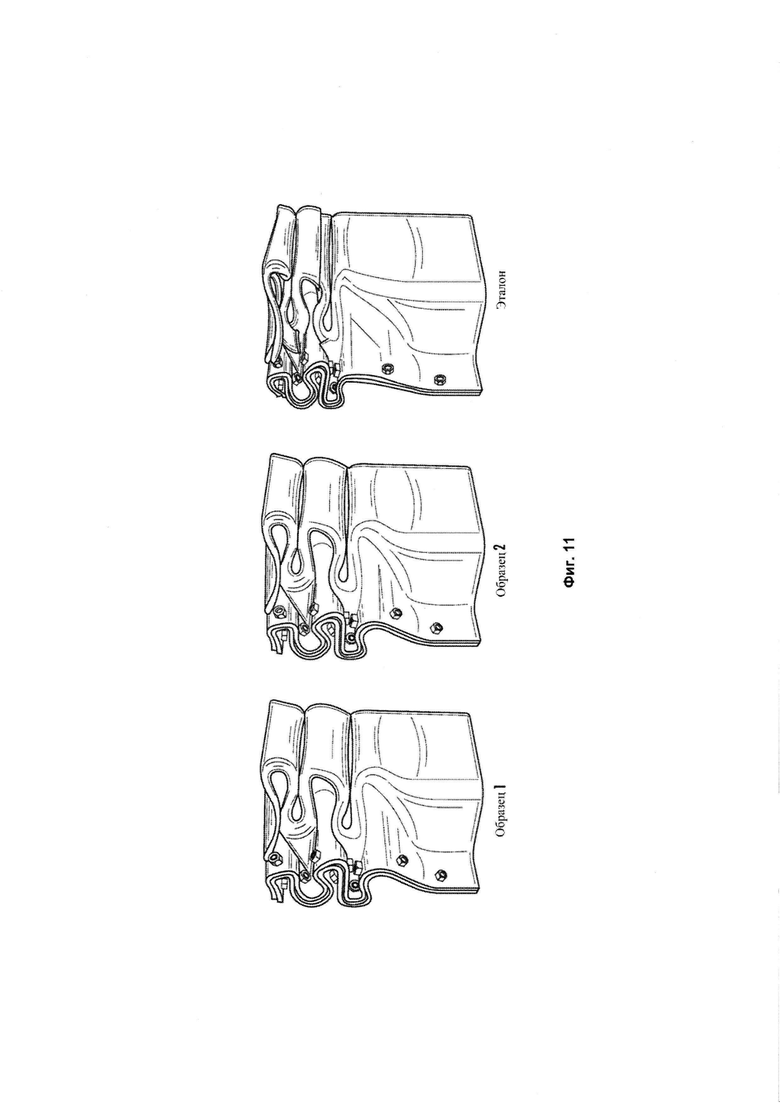

Фиг. 11 иллюстрирует результаты испытания на вертикальный удар соединенных болтами трубок, изготовленных из листов, описанных в данном документе.

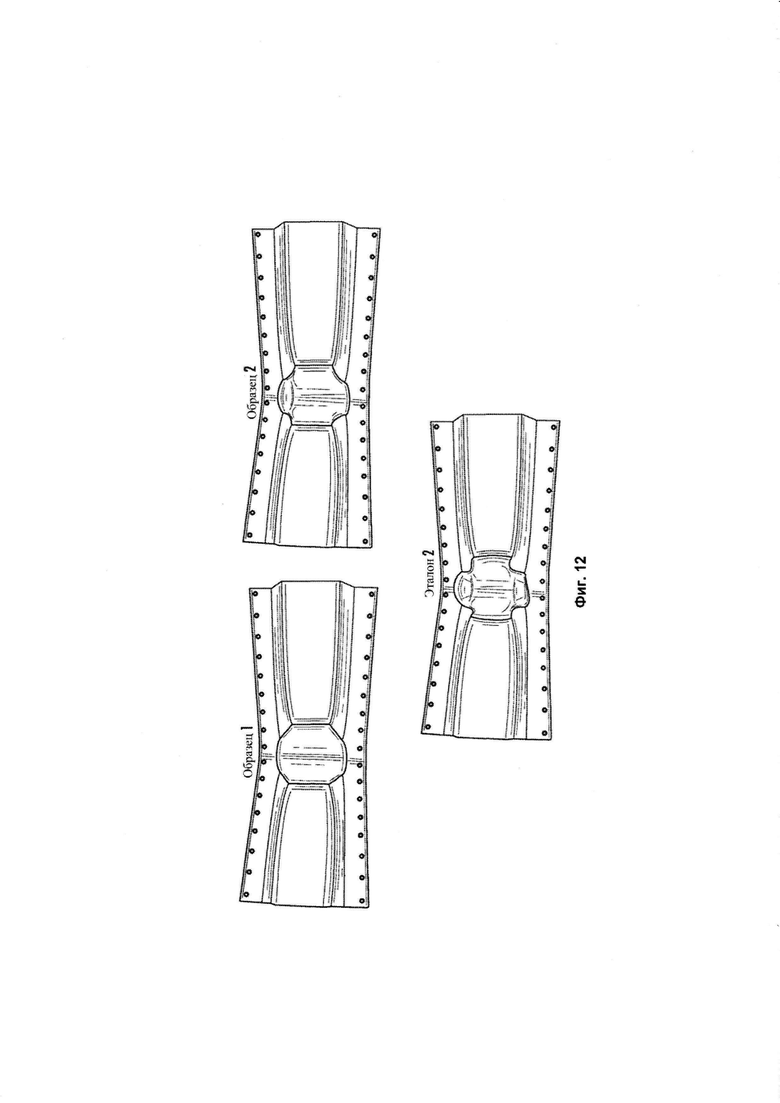

Фиг. 12 иллюстрирует результаты испытания на горизонтальный удар соединенных болтами трубок, изготовленных из листов, описанных в данном документе.

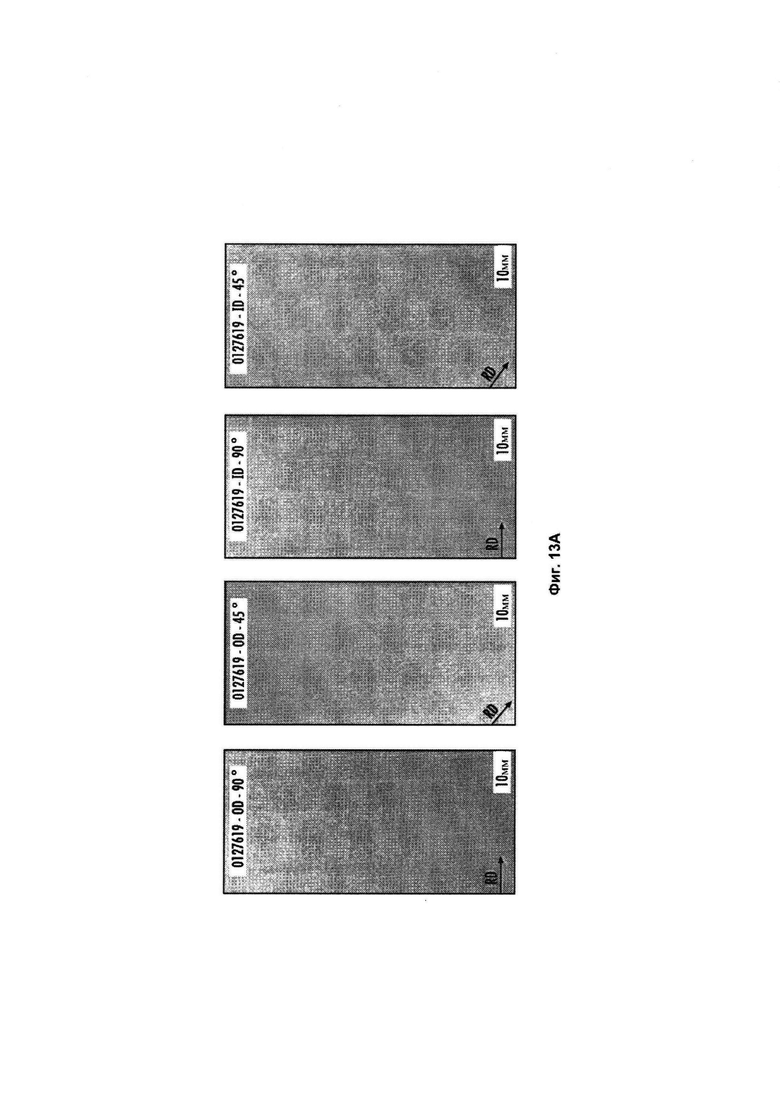

Фиг. 13А иллюстрирует образцы бороздчатости для внутреннего и наружного диаметров рулона 0127619 в направлении прокатки и под углом 45° к направлению прокатки.

Фиг. 13 В иллюстрирует образцы бороздчатости для внутреннего и наружного диаметров рулона 0127622 в направлении прокатки.

Фиг. 13С иллюстрирует образцы бороздчатости для внутреннего и наружного диаметров рулона 0127602 в направлении прокатки и для наружного диаметра рулона 0127681 в направлении прокатки.

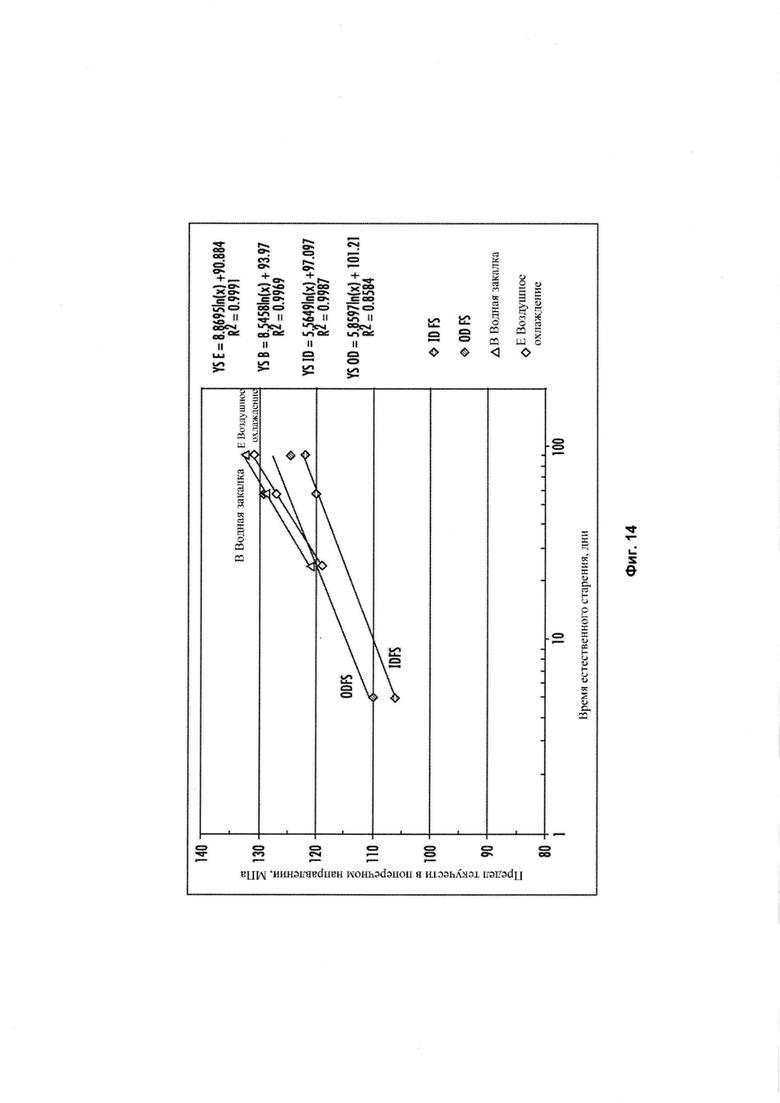

Фиг. 14 иллюстрирует предел текучести в поперечном направлении, построенный в зависимости от времени естественного старения рулона 0127622, для образцов, полученных воздушной закалкой и водной закалкой, а также для внутреннего и наружного диаметров рулона.

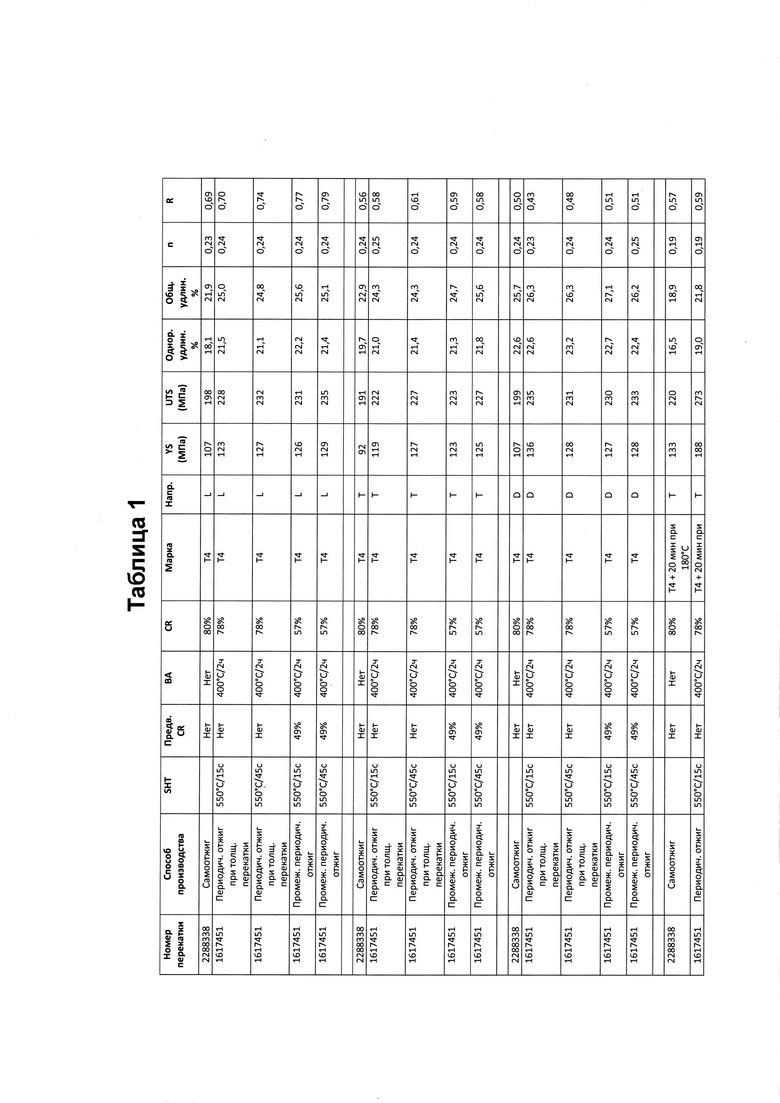

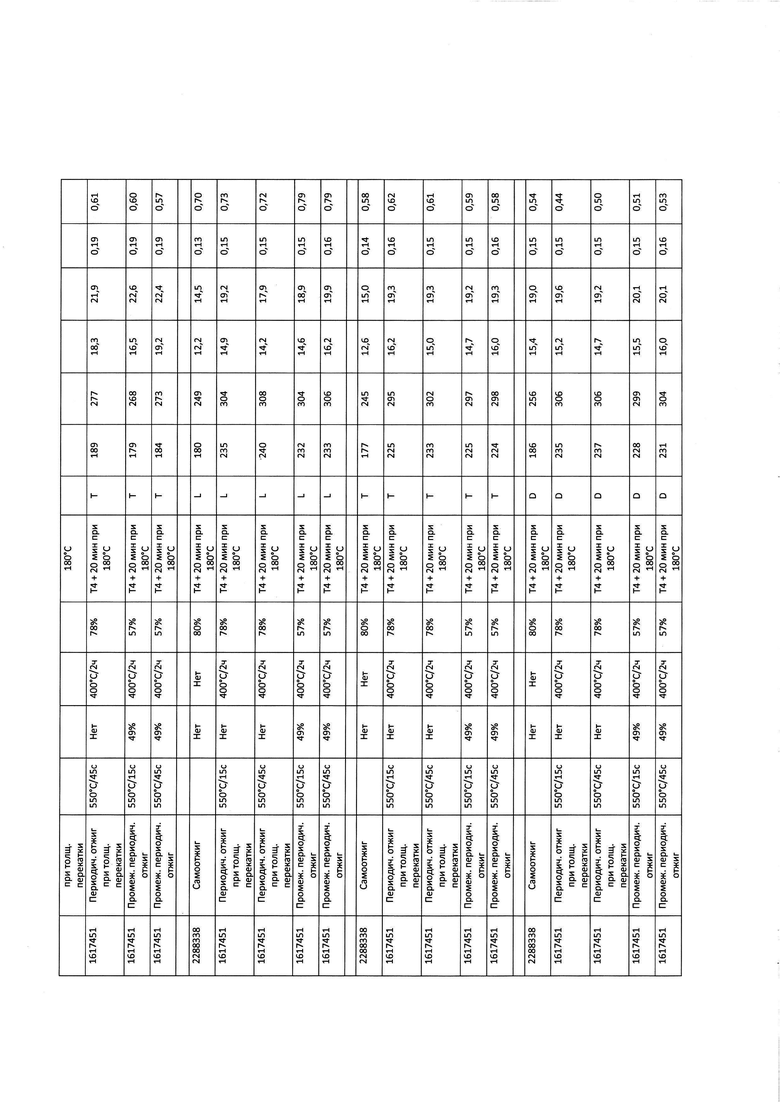

В Таблице 1 приведены механические характеристики Т4 листа и и после горячей сушки краски (180°С/20 мин и 180°С/60 мин) типовых сплавов после отжига.

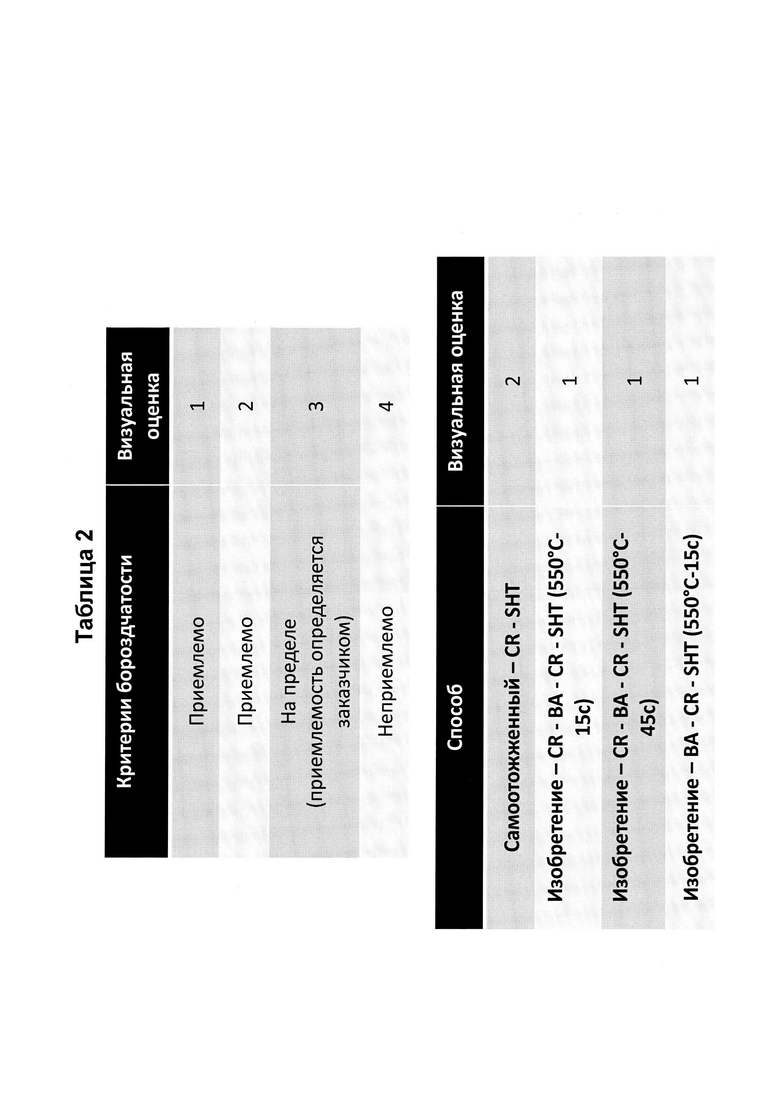

В Таблице 2 приведены оценки бороздчатости в состоянии Т4 листа типовых сплавов после самоотжига и отжига в камерной печи.

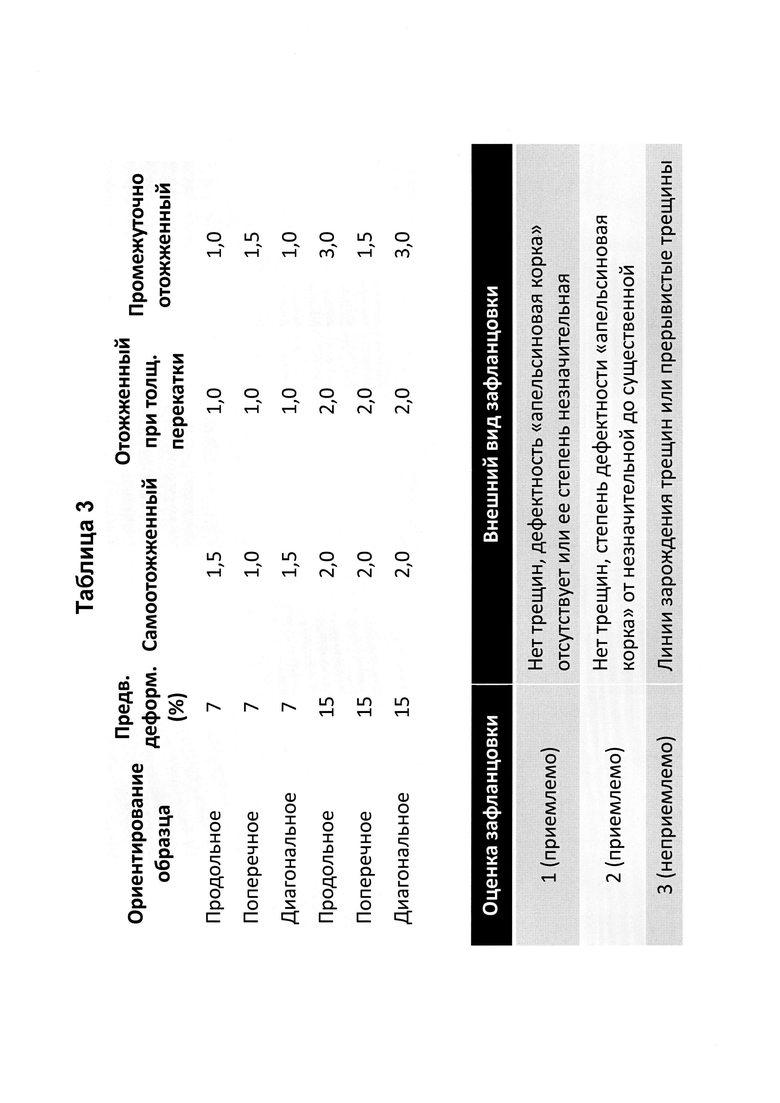

В Таблице 3 приведены оценки испытания на плоскую зафланцовку для самоотожженного рулона в сравнении с состоянием Т4 материалом, отожженным в камерной печи при 550°С/15 сек на линии НОТР с последующим естественным старением в течение 60 дней.

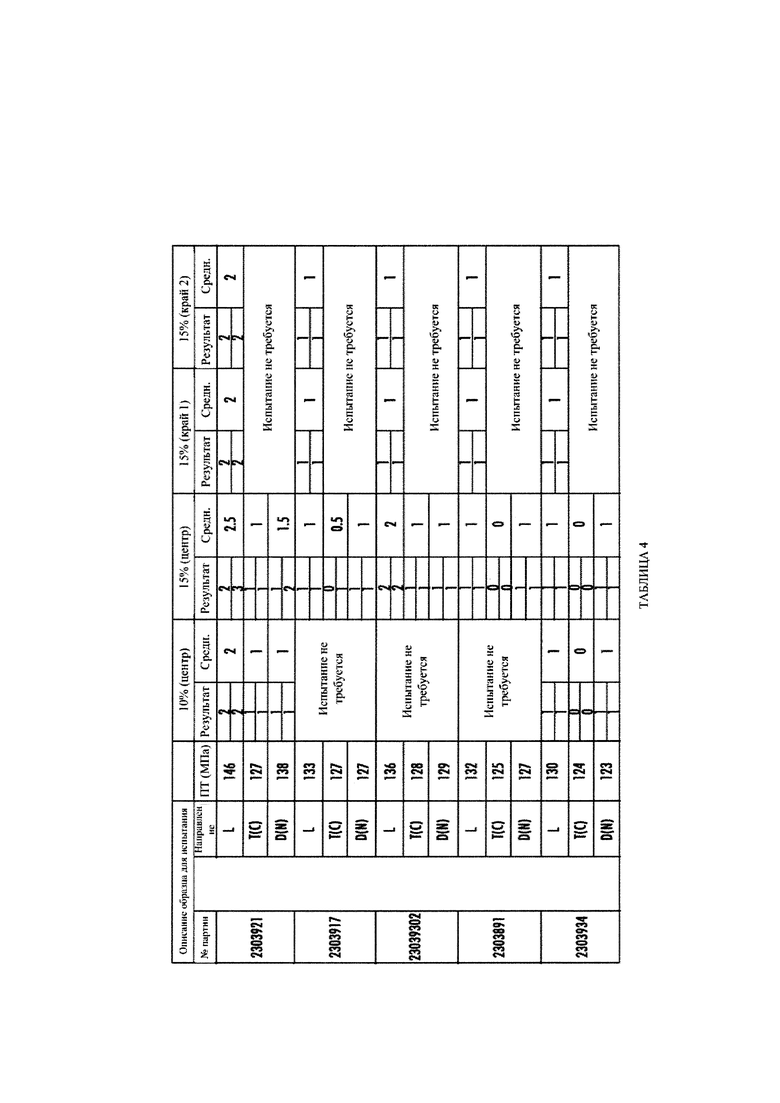

В Таблице 4 приведены оценки испытания на плоскую зафланцовку для состояния Т4 с предварительной деформацией 10 и 15%отожженного в камерной печи.

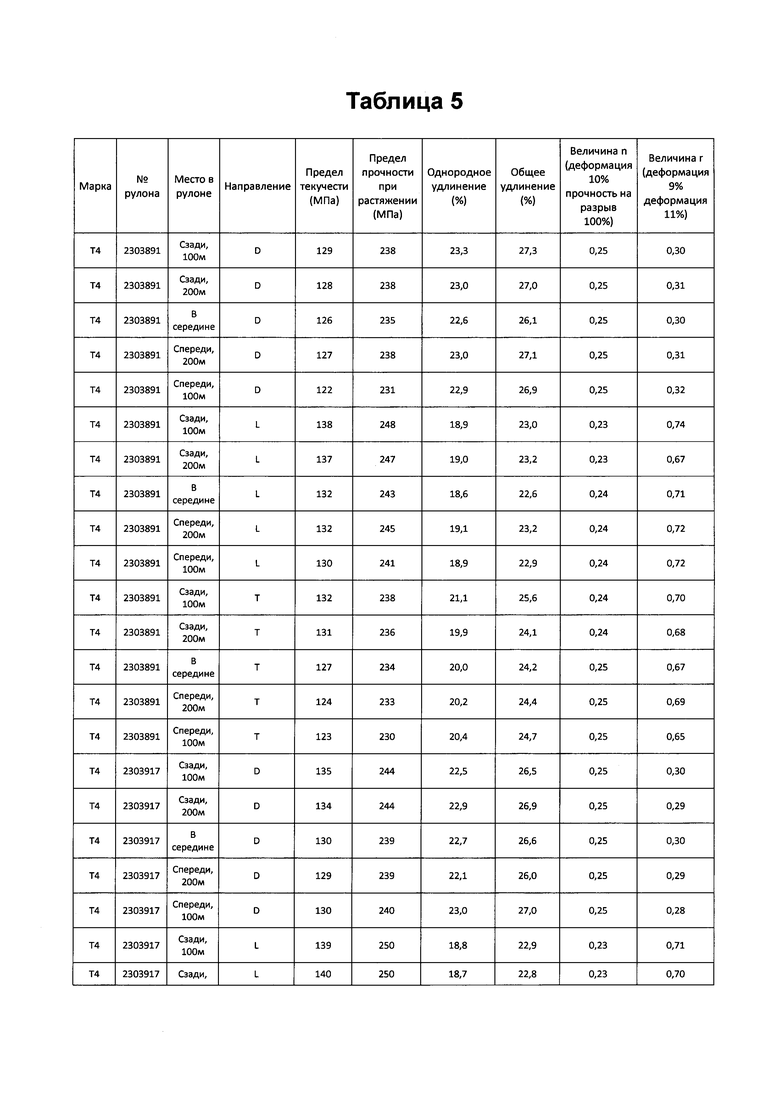

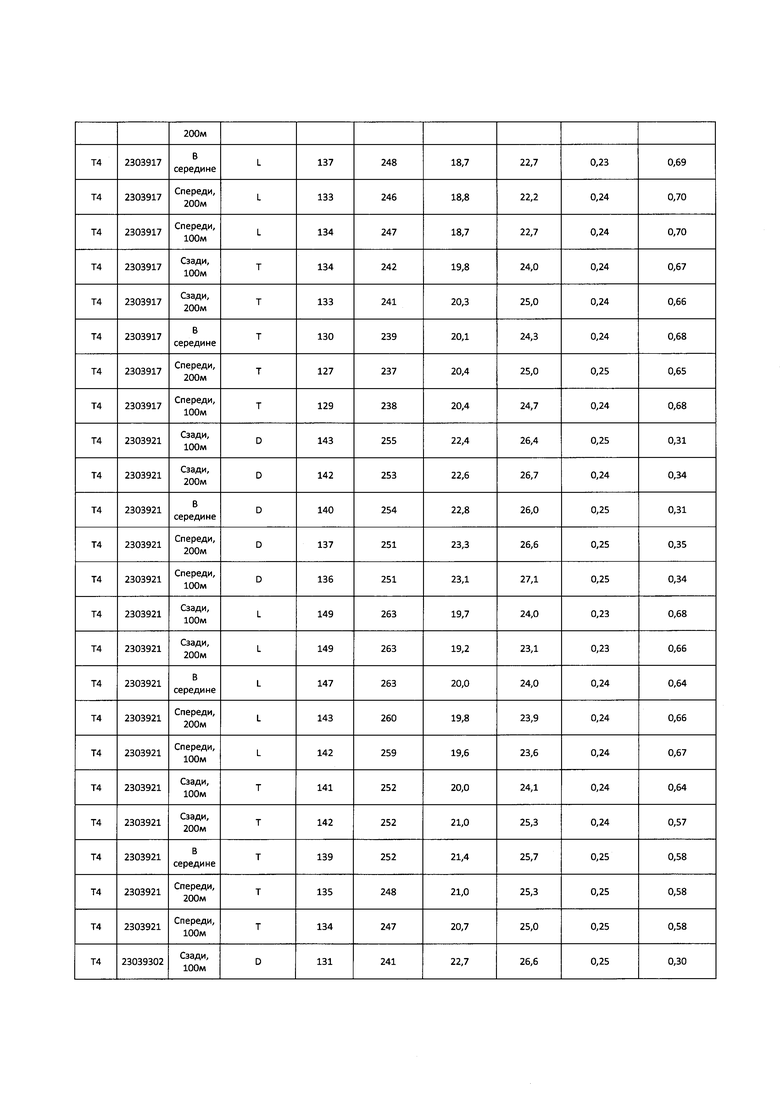

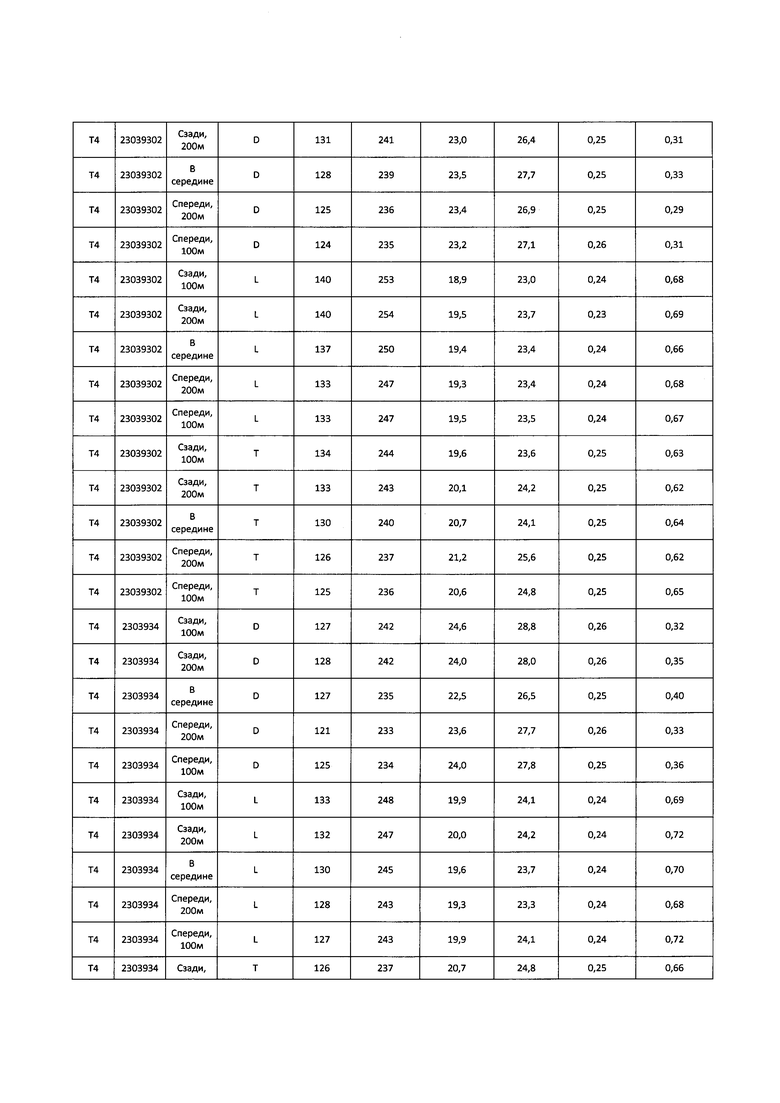

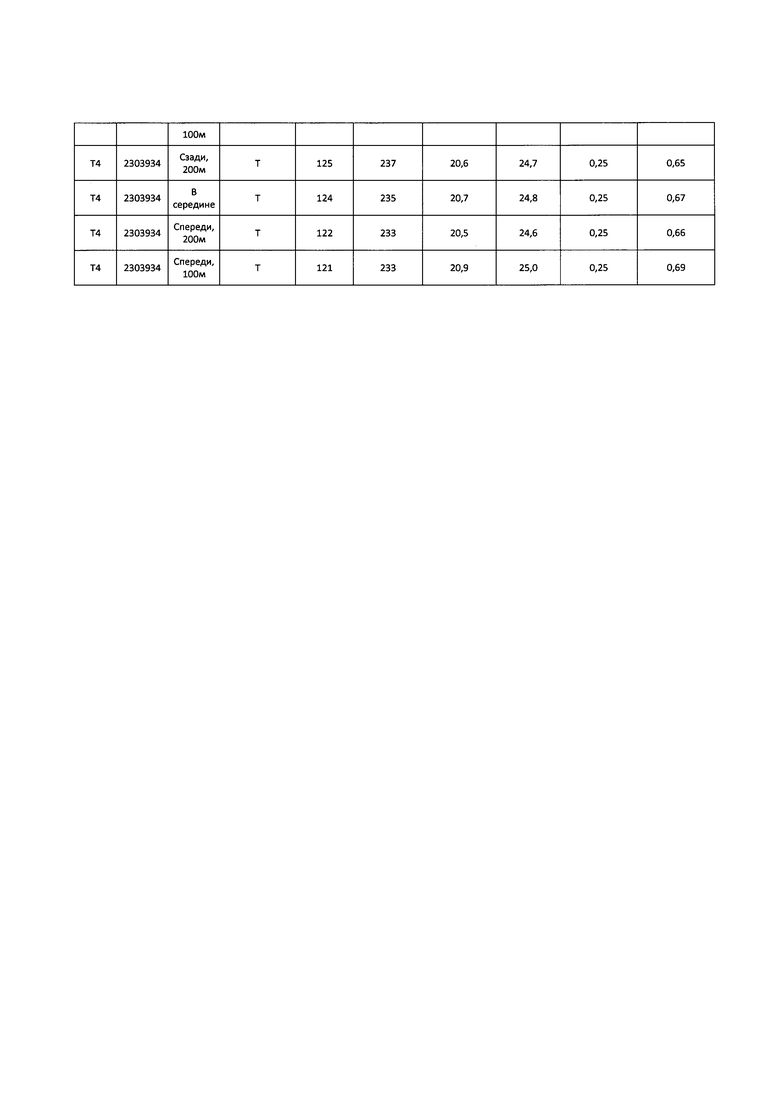

В таблице 5 приведены механические характеристики листов в состоянии Т4 из пробных рулонов.

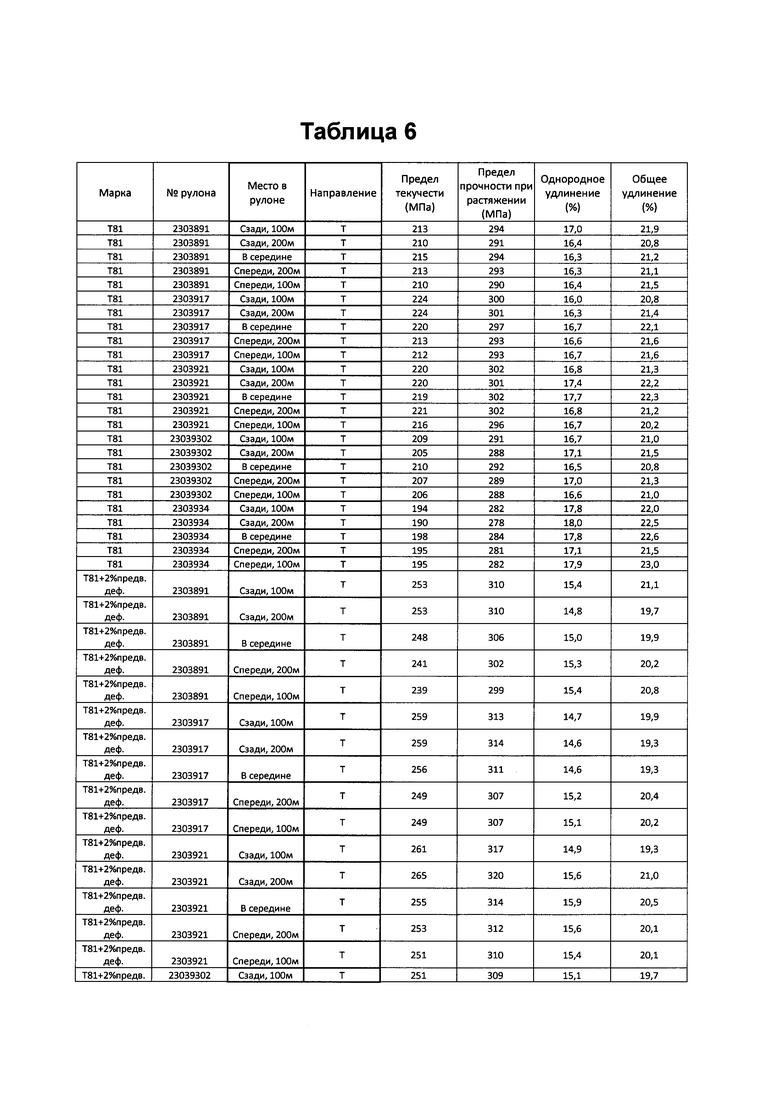

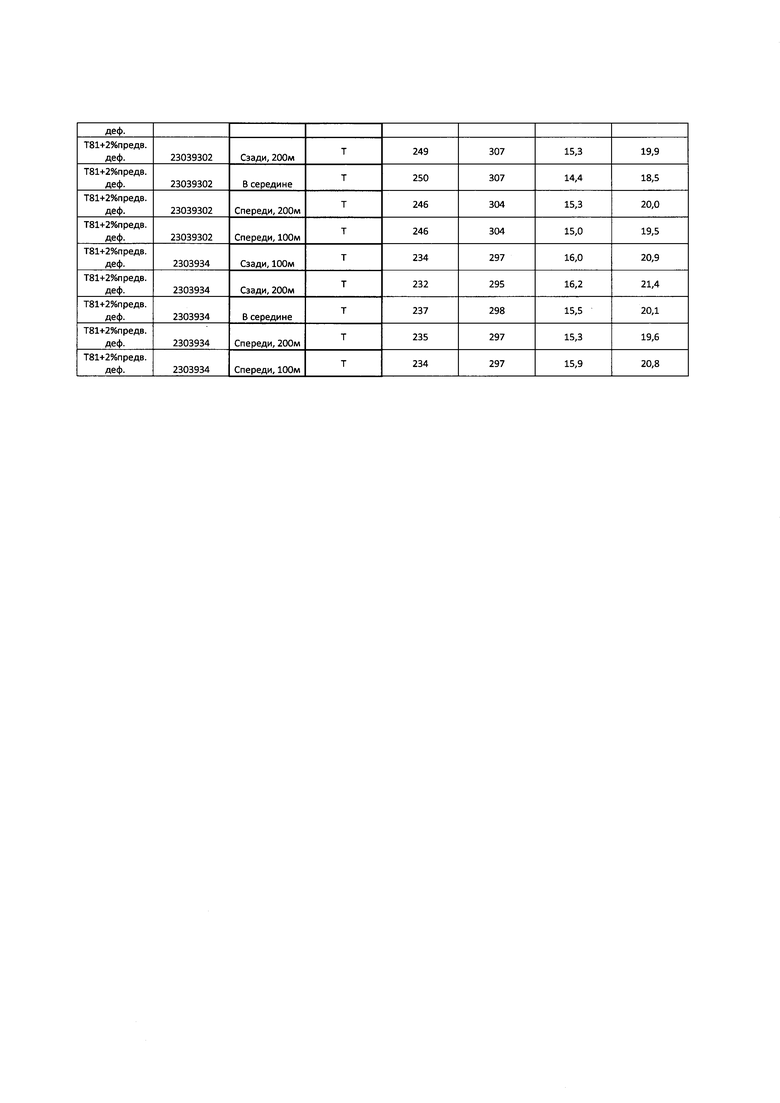

В таблице 6 приведены механические характеристики пробных рулонов в условиях после горячей сушки краски.

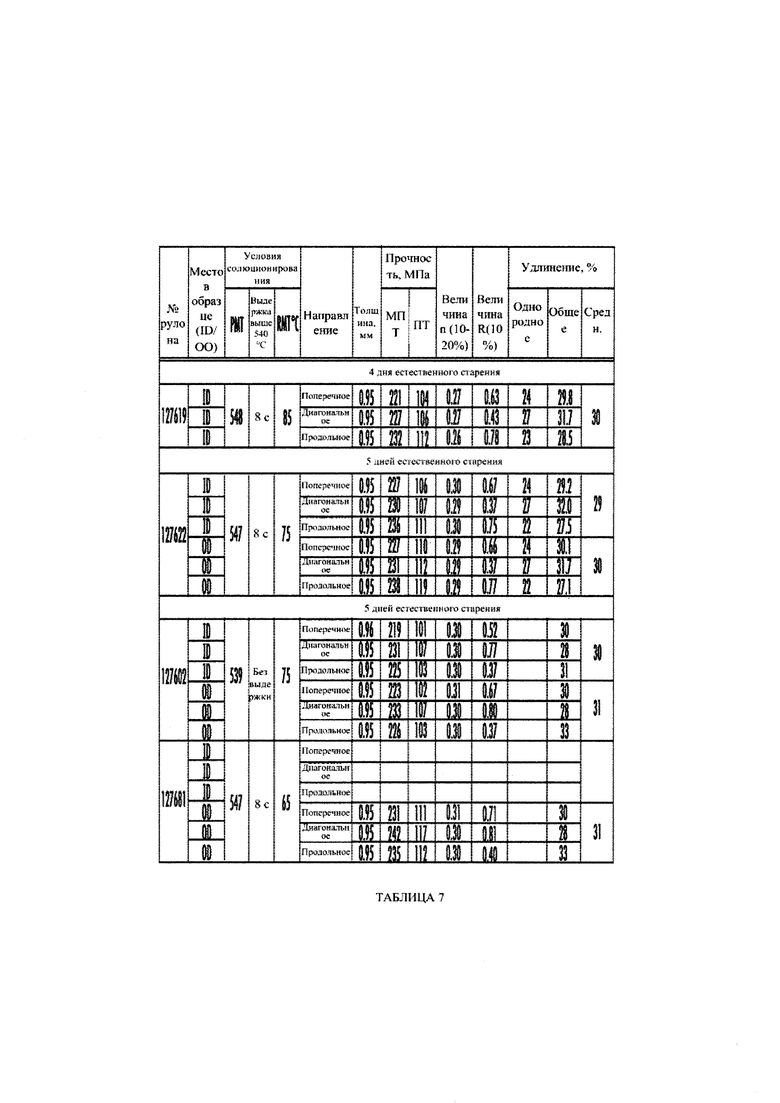

В таблице 7 приведены механические характеристики листов вдоль длины пробных рулонов после 4 или 5 дней естественного старения.

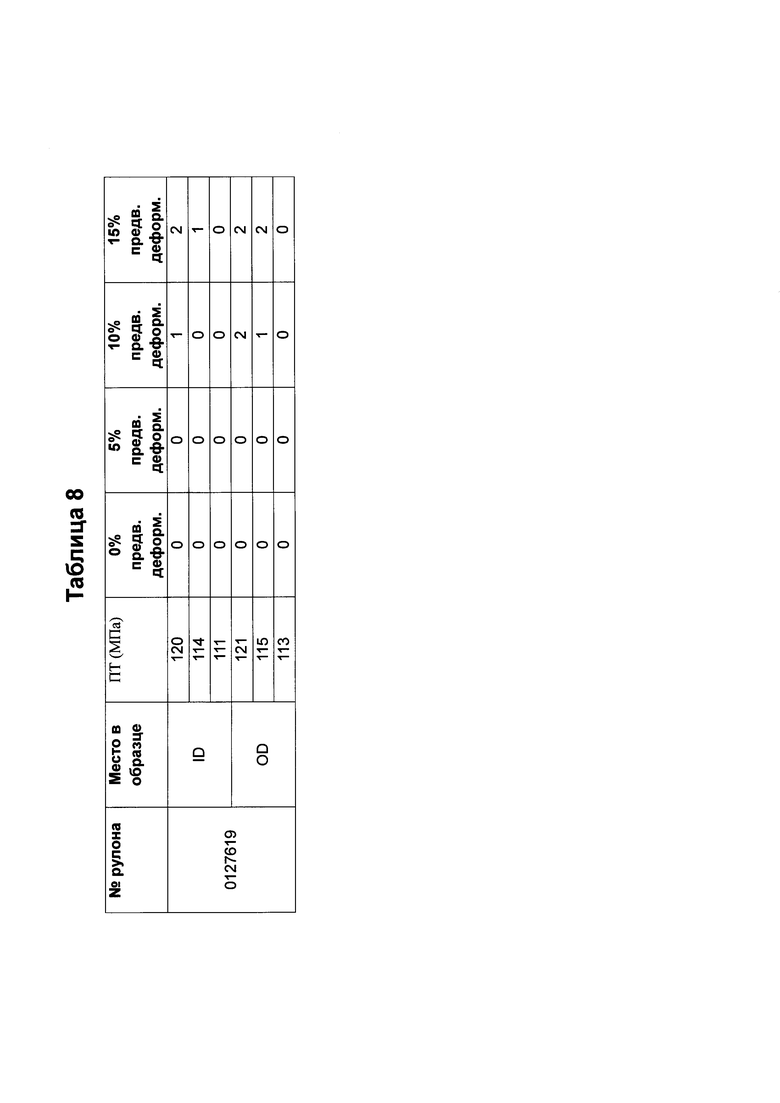

В таблице 8 приведены оценки изгиба для рулона 0127619 после 0% предварительной деформации, 5% предварительной деформации, 10% предварительной деформации и 15% предварительной деформации.

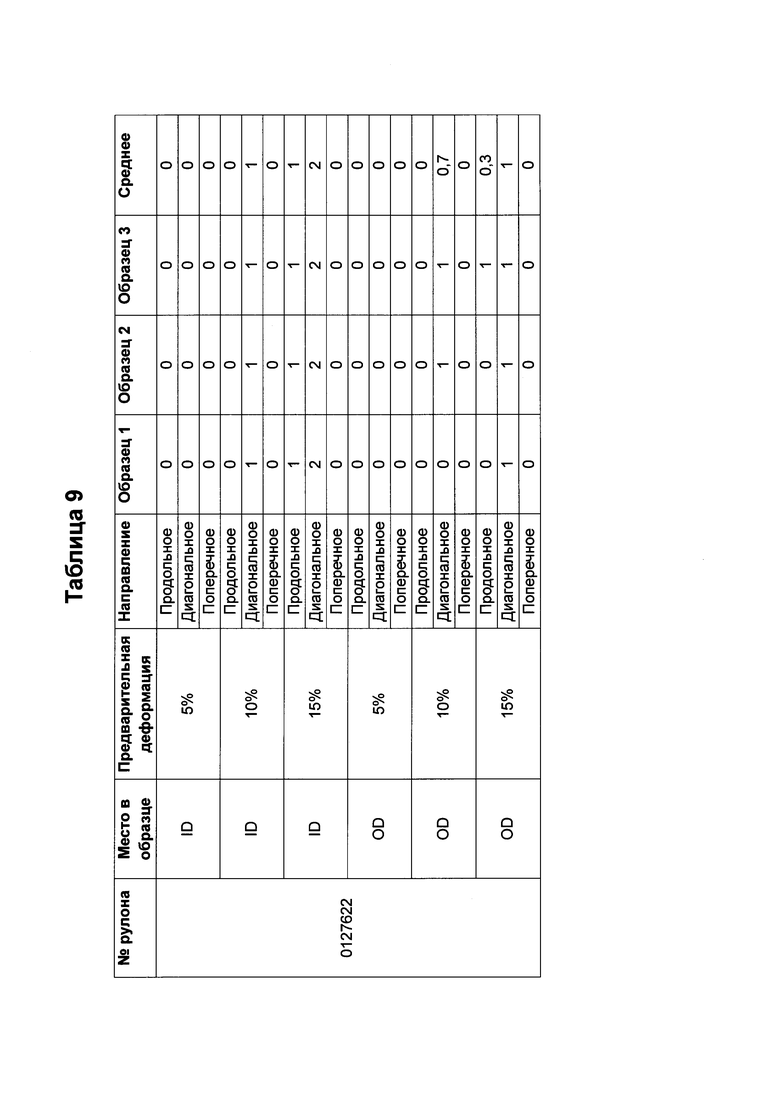

В таблице 9 приведены оценки изгиба для рулона 0127622 после 5% предварительной деформации, 10% предварительной деформации и 15% предварительной деформации.

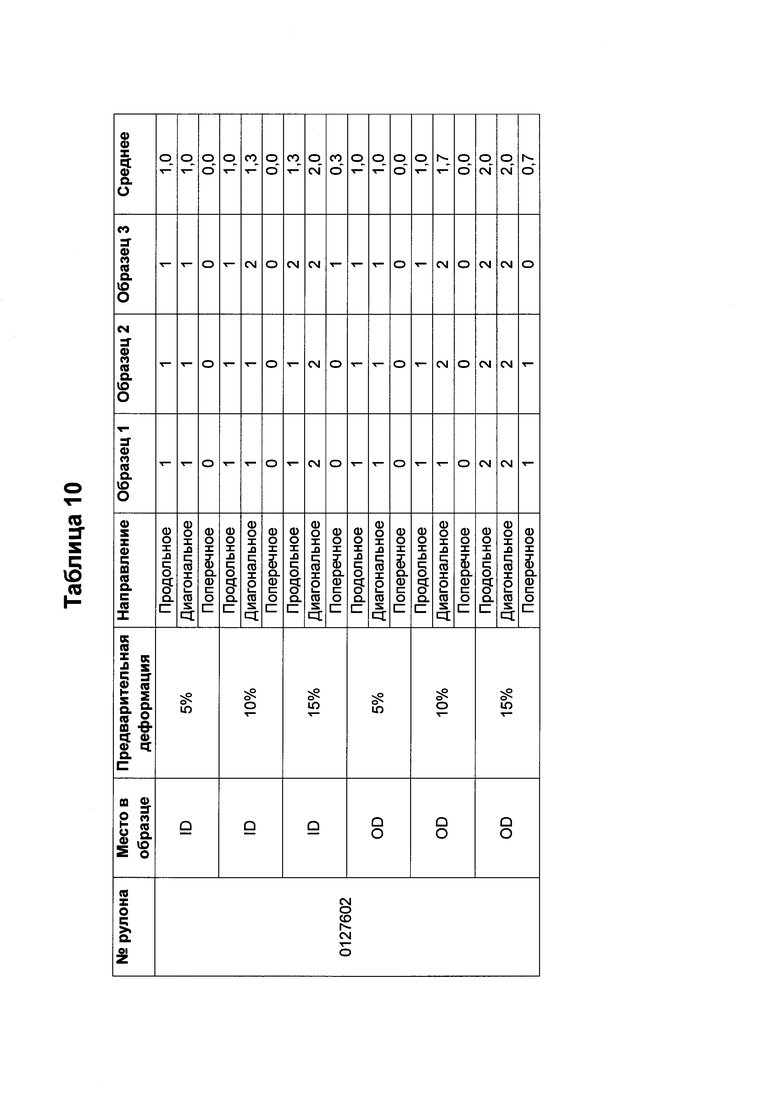

В таблице 10 приведены оценки изгиба для рулона 0127602 после 5% предварительной деформации, 10% предварительной деформации и 15% предварительной деформации.

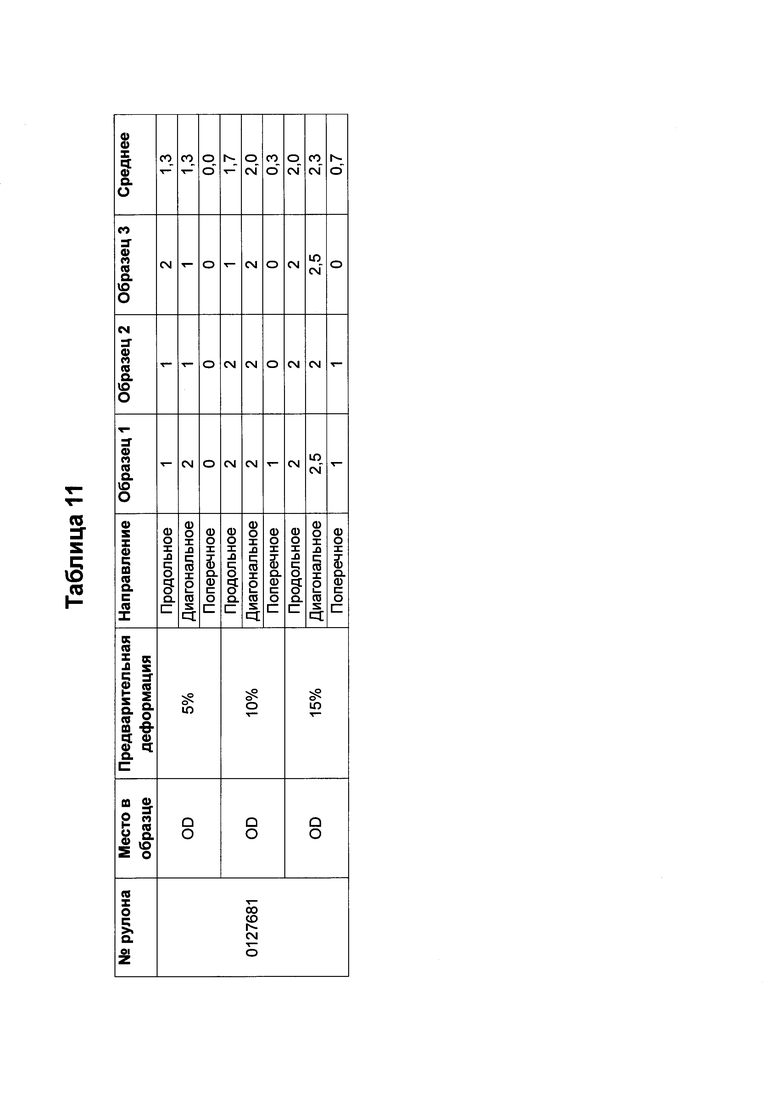

В таблице 11 приведены оценки изгибов для рулона 0127681 после 5% предварительной деформации, 10% предварительной деформации и 15% предварительной деформации.

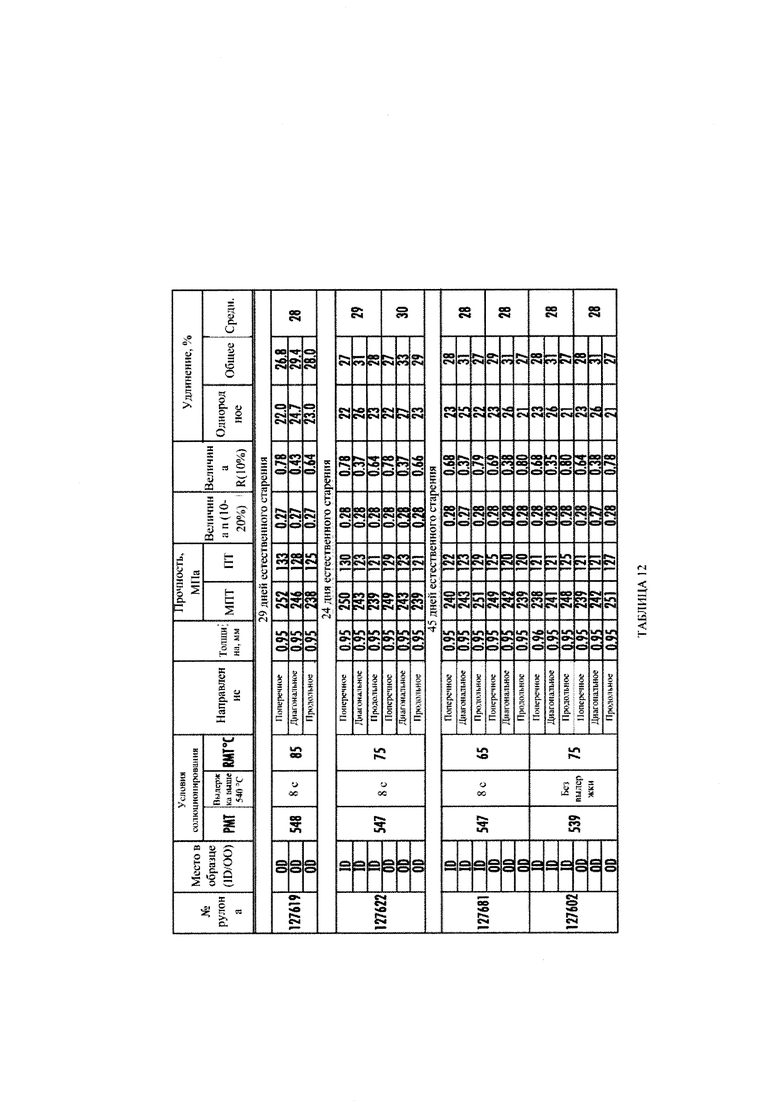

В таблице 12 приведены механические харрактеристики листов из пробных рулонов после 24-45 дней естественного старения.

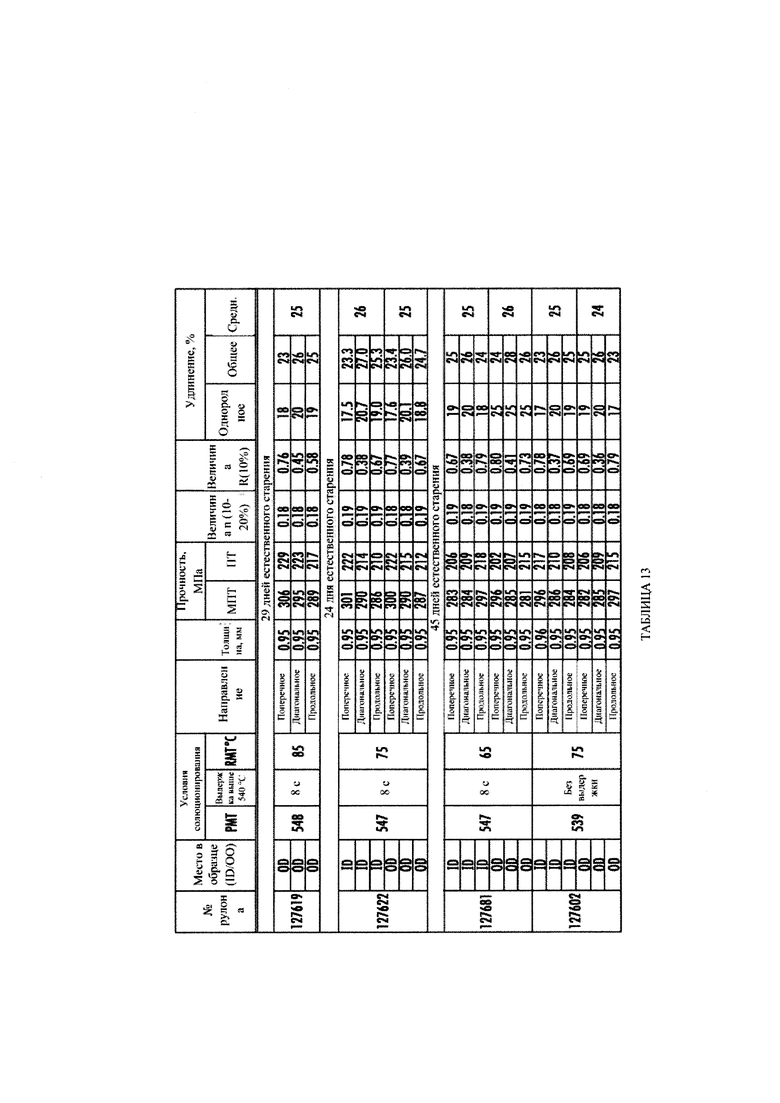

В таблице 13 приведены механические характеристики листов из пробных рулонов после 24-45 дней естественного старения и после горячей сушки краски.

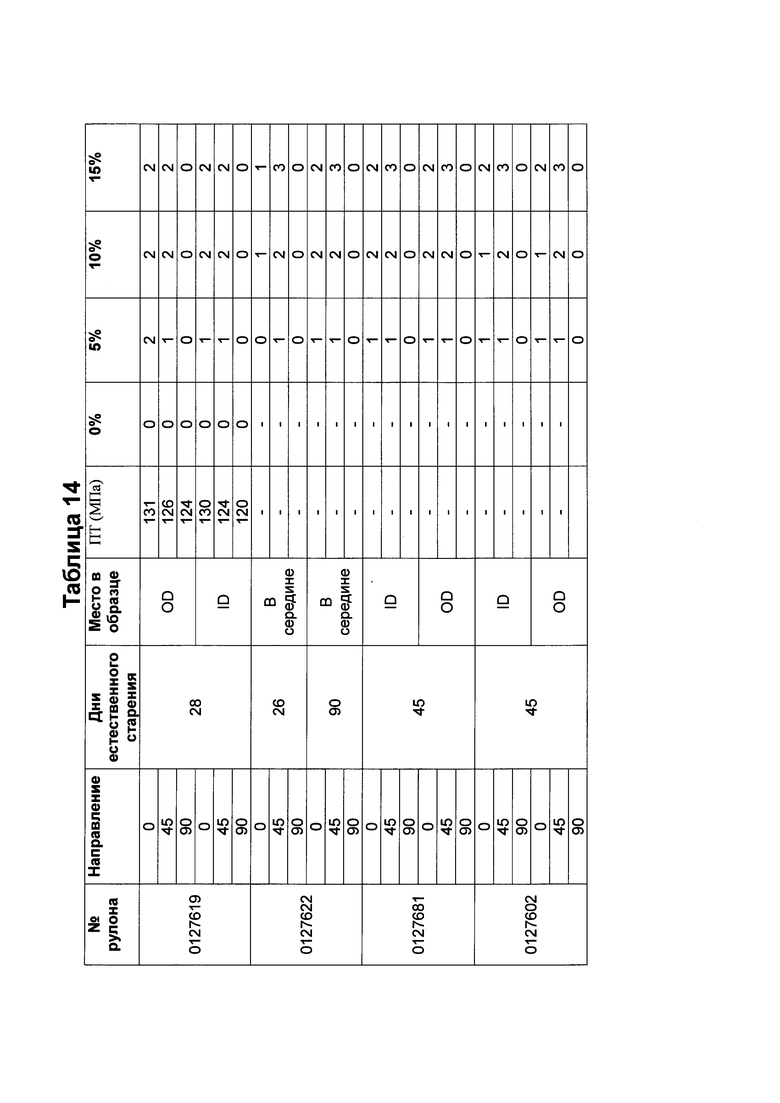

В таблице 14 приведены оценки изгиба для рулонов 0127619, 0127622, 0127681 и 0127602 после 0% предварительной деформации, 5% предварительной деформации, 10% предварительной деформации и 15% предварительной деформации.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на новые способы увеличения производительности на линии НОТР для термообрабатываемых изделий из алюминиевого листа с высоким показателями в состоянии Т4 и после горячей сушки краски, которые демонстрируют приемлемую бороздчатость. В качестве не ограничивающего примера, термообрабатываемые сплавы по настоящему изобретению могут представлять собой алюминиевый сплав марки 6ххх. В качестве другого не ограничивающего примера, указанный способ по настоящему изобретению может использоваться в автомобильной промышленности. Определения и описания.

Используемые в данном документе термины «изобретение», «данное изобретение», "это изобретение" и "настоящее изобретение" предназначены для применения в широком смысле ко всем объектам изобретения данной патентной заявки и пунктам приведенной ниже формулы изобретения. Следует понимать, что утверждения, содержащие эти термины, не ограничивают объект изобретения, описанный в данном документе, и не ограничивают значение или объем нижеследующей формулы изобретения.

В данном описании приведена ссылка на сплавы, обозначенные кодами АА и другими связанными с ними обозначениями, такими как "марка" или "6ххх". Для понимания системы кодовых обозначений, наиболее часто используемых в наименовании и идентификации алюминия и его сплавов, см. "International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys" или "Registration Record of Aluminum Association Alloy Designationsand Chemical Compositions Limits for Aluminum Alloys in the Form of Castings and Ingot", оба руководства опубликованы Ассоциацией алюминиевой промышленности.

Используемый в данном документе термин "термообрабатываемый сплав" предназначен, в основном, для обозначения любых алюминиевых сплавов 2ххх, 6ххх и 7ххх.

Использование в данном документе терминов в единственном числе не ограничивает изобретение единственным числом, а упоминание множественного числа может относиться и к единственному числу, если из контекста очевидно не следует иное.

В приведенных ниже примерах алюминиевые сплавы характеризуются их химическим составом в массовых процентах (% масс). В каждом сплаве основу составляет алюминий, с максимальным для всех примесей % масс.0,15%.

Сплавы.

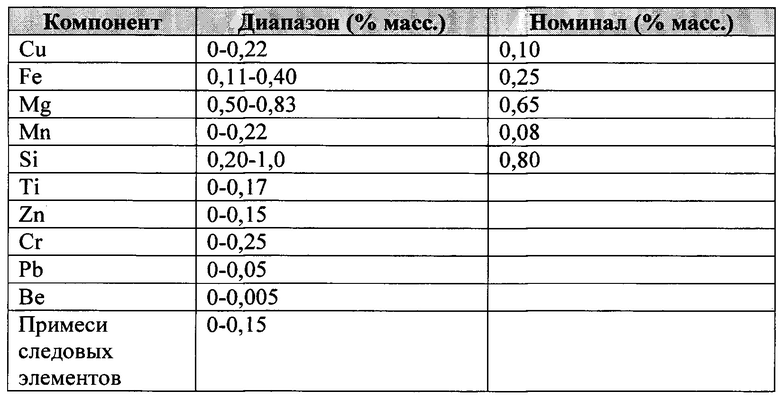

В данном документе описаны новые алюминиевые сплавы 6ххх. В одном примере предусмотрен алюминиевый сплав, содержащий Si 0,20-1,0% масс., Fe 0,11-0,40% масс., Cu 0,0-0,23% масс., Mn 0,0-0,22% масс., Mg 0,50-0,83% масс., Cr 0,0-0,25% масс., Ni 0,0-0,006% масс., Zn 0,0-0,15% масс., Ti 0,0-0,17% масс., Pb от 0,0 до 0,05% масс., Be от 0,0 до 0,005% масс., примесей до 0,15% масс., остальное составляет Аl.

В другом примере предусмотрен алюминиевый сплав, содержащий Si 0,60-0,95% масс., Fe 0,20-0,35% масс., Cu 0,05-0,20% масс., Mn 0,05-0,20% масс., Mg 0,55-0,75% масс., Cr 0,0-0,15% масс., Ni 0,0-0,006% масс., Zn 0,0-0,15% масс., Ti 0,0-0,15% масс., Pb от 0,0 до 0,05% масс., Be от 0,0 до 0,005% масс., примесей до 0,15% масс., остальное составляет Аl.

В некоторых примерах алюминиевый сплав, как описано в данном документе, содержит кремний (Si) в количестве от 0,20% до 1,0% (например, от 0,30% до 1,0%, от 0,60% до 0,95% или от 0,65% до 0,90%) от общей массы сплава. Например, сплав может содержать Si 0,20%, 0,21%, 0,22%, 0,23%, 0,24%, 0,25%, 0,26%, 0,27%, 0,28%, 0,29%, 0,30%, 0,31%, 0,32%, 0,33%, 0,34%, 0,35%, 0,36%, 0,37%, 0,38%, 0,39%, 0,40%, 0,41%, 0,42%, 0,43%, 0,44%, 0,45%, 0,46%, 0,47%, 0,48%, 0,49%, 0,50%, 0,51%, 0,52%, 0,53%, 0,54%, 0,55%, 0,56%, 0,57%, 0,58%, 0,59%, 0,60%, 0,61%, 0,62%, 0,63%, 0,64%, 0,65%, 0,66%, 0,67%, 0,68%, 0,69%, 0,70%, 0,71%, 0,72%, 0,73%, 0,74%, 0,75%, 0,76%, 0,77%, 0,78%, 0,79%, 0,80%, 0,81%, 0,82%, 0,83%, 0,84%, 0,85%, 0,86%, 0,87%, 0,88%, 0,89%, 0,90%, 0,91%, 0,92%, 0,93%, 0,94%, 0,95%, 0,96%, 0,97%, 0,98%, 0,99% или 1,0%. Все показатели выражены в % масс.

В некоторых примерах алюминиевый сплав, как описано в данном документе, содержит железо (Fe) в количестве от 0,11% до 0,40% (например, от 0,20% до 0,35% или от 0,25% до 0,30%) от общей массы сплава. Например, сплав может содержать Fe 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,20%, 0,21%, 0,22%, 0,23%, 0,24%, 0,25%, 0,26%, 0,27%, 0,28%, 0,29%, 0,30%, 0,31%, 0,32%, 0,33%, 0,34%, 0,35%, 0,36%, 0,37%, 0,38%, 0,39% или 0,40%. Все показатели выражены в % масс.

В некоторых примерах алюминиевый сплав, как описано в данном документе, содержит медь (Cu) в количестве от 0% до 0,23% (например, от 0,05% до 0,20% или от 0,1% до 0,15%) от общей массы сплава. Например, сплав может содержать Cu 0,01%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,10%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,20%, 0,21%, 0,22% или 0,23%. В некоторых случаях, Cu не присутствует в сплаве (т.е., 0%). Все показатели выражены в % масс.

В некоторых примерах алюминиевый сплав, как описано в данном документе, содержит марганец (Mn) в количестве от 0% до 0,22% (например, от 0,05 до 0,20% или от 0,1% до 0,15%) от общей массы сплава. Например, сплав может содержать Mn 0,01%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,10%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19%, 0,20%, 0,21% или 0,22%. В некоторых случаях, Mn не присутствует в сплаве (т.е., 0%). Все показатели выражены в % масс.

В некоторых примерах алюминиевый сплав, как описано в данном документе, содержит магний (Mg) в количестве от 0,50% до 0,83% (например, от 0,55% до 0,75% или от 0,60% до 0,70%) от общей массы сплава. Например, сплав может содержать Mg 0,50%, 0,51%, 0,52%, 0,53%, 0,54%, 0,55%, 0,56%, 0,57%, 0,58%, 0,59%, 0,60%, 0,61%, 0,62%, 0,63%, 0,64%, 0,65%, 0,66%, 0,67%, 0,68%, 0,69%, 0,70%, 0,71%, 0,72%, 0,73%, 0,74%, 0,75%, 0,76%, 0,77%, 0,78%, 0,79%, 0,80%, 0,81%, 0,82% или 0,83%. Все показатели выражены в % масс.

В некоторых примерах алюминиевый сплав, как описано в данном документе, содержит хром (Cr) в количестве от 0% до 0,25% (например, от 0% до 0,15% или от 0,05% до 0,20%) от общей массы сплава. Например, сплав может содержать Cr 0,010%, 0,011%, 0,012%, 0,013%, 0,014%, 0,015%, 0,016%, 0,017%, 0,018%, 0,019%, 0,020%, 0,021%, 0,022%, 0,023%, 0,024%, 0,025%, 0,026%, 0,027%, 0,028%, 0,029%, 0,030%, 0,031%, 0,032%, 0,033%, 0,034%, 0,035%, 0,036%, 0,037%, 0,038%, 0,039%, 0,040%, 0,041%, 0,042%, 0,043%, 0,044%, 0,045%, 0,046%, 0,047%, 0,048%, 0,049%, 0,050%, 0,051%, 0,052%, 0,053%, 0,054%, 0,055%, 0,056%, 0,057%, 0,058%, 0,059% 0,060%, 0,061%, 0,062%, 0,063%, 0,064%, 0,065%, 0,066%, 0,067%, 0,068%, 0,069%, 0,070%, 0,071%, 0,072%, 0,073%, 0,074%, 0,075%, 0,076%, 0,077%, 0,078%, 0,079%, 0,080%, 0,081%, 0,082%, 0,083%, 0,084%, 0,085%, 0,086%, 0,087%, 0,088%, 0,089%, 0,090%, 0,091%, 0,092%, 0,093%, 0,094%, 0,095%, 0,096%, 0,097%, 0,098%, 0,099%, 0,10%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16%, 0,17%, 0,18%, 0,19% 0,20%, 0,21%, 0,22%, 0,23%, 0,24% или 0,25%. В некоторых случаях, Cr не присутствует в сплаве (т.е., 0%). Все показатели выражены в % масс.

В некоторых примерах алюминиевый сплав, как описано в данном документе, содержит никель (Ni) в количестве от 0% до 0,006% (например, от 0% до 0,005% или от 0,001% до 0,004%) от общей массы сплава. Например, сплав может содержать Ni 0,001%, 0,002%, 0,003%, 0,004%, 0,005% или 0,006%. В некоторых случаях, Ni не присутствует в сплаве (т.е., 0%). Все показатели выражены в % масс.

В некоторых примерах алюминиевый сплав, как описано в данном документе, содержит цинк (Zn) в количестве от 0% до 0,15% (например, от 0,01% до 0,15% или от 0,05% до 0,1%) от общей массы сплава. Например, сплав может содержать Zn 0,01%, 0,011%, 0,012%, 0,013%, 0,014%, 0,015%, 0,016%, 0,017%, 0,018%, 0,019%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,10%, 0,11%, 0,12%, 0,13%, 0,14% или 0,15%. В некоторых случаях, Zn не присутствует в сплаве (т.е., 0%). Все показатели выражены в % масс.

В некоторых примерах алюминиевый сплав, как описано в данном документе, содержит титан (Ti) в количестве от 0% до 0,17% (например, от 0,01% до 0,15% или от 0,05% до 0,1%) от общей массы сплава. Например, сплав может содержать Ti 0,01%, 0,011%, 0,012%, 0,013%, 0,014%, 0,015%, 0,016%, 0,017%, 0,018%, 0,019%, 0,02%, 0,03%, 0,04%, 0,05%, 0,06%, 0,07%, 0,08%, 0,09%, 0,10%, 0,11%, 0,12%, 0,13%, 0,14%, 0,15%, 0,16 % или 0,17%. В некоторых случаях, Ti не присутствует в сплаве (т.е., 0%). Все показатели выражены в % масс.

В некоторых примерах алюминиевый сплав, как описано в данном документе, содержит свинец (РЬ) в количестве от 0% до 0,05% (например, от 0% до 0,04% или от 0,001% до 0,01%) от общей массы сплава. Например, сплав может содержать РЬ 0,001%, 0,002%, 0,003%, 0,004%, 0,005%, 0,006%, 0,007%, 0,008%, 0,009%, 0,010%, 0,011%, 0,012%, 0,013%, 0,014%, 0,015%, 0,016%, 0,017%, 0,018%, 0,019%, 0,020%, 0,021%, 0,022%, 0,023%, 0,024%, 0,025%, 0,026%, 0,027%, 0,028%, 0,029%, 0,030%, 0,031%, 0,032%, 0,033%, 0,034%, 0,035%, 0,036%, 0,037%, 0,038%, 0,039%, 0,040%, 0,041%, 0,042%, 0,043%, 0,044%, 0,045%, 0,046%, 0,047%, 0,048%, 0,049% или 0,050%. В некоторых случаях, Pb не присутствует в сплаве (т.е., 0%). Все показатели выражены в % масс.

В некоторых примерах алюминиевый сплав, как описано в данном документе, содержит бериллий (Be) в количестве от 0% до 0,005% (например, от 0% до 0,004% или от 0% до 0,001%) от общей массы сплава. Например, сплав может содержать Be 0,0001%, 0,0002%, 0,0003%, 0,0004%, 0,0005%, 0,0006%, 0,0007%, 0,0008%, 0,0009% 0,001%, 0,002%, 0,003%, 0,004% или 0,005%. В некоторых случаях, Be не присутствует в сплаве (т.е., 0%). Все показатели выражены в % масс.

Алюминиевый сплав 6ххх может содержать различные третьестепенные элементы, иногда называемые в данном документе примесями, для различных целей, таких как улучшение механических, физических или коррозионных характеристик (например, прочности, ударной вязкости, сопротивления усталости и/или коррозионной стойкости), для улучшения характеристик при повышенных температурах, для облегчения литья, для контроля зернистости структуры отливок или поковок и/или для улучшения механической обрабатываемости, а также для других целей. В случае присутствия, эти третьестепенные элементы могут включать один или более из Ag, Li, Sn, Bi, Sr, Sb, V, Zr, Sc, Hf, Mo, Co, a также редкоземельные элементы. В случае присутствия, третьестепенный элемент обычно содержится в сплаве в количестве не более 0,05% масс. Сумма всех третьестепенных элементов не превышает 0,15% масс. Остаток процентов каждого сплава представляет собой алюминий.

Ниже приведены примерные диапазоны для алюминиевых сплавов, описанных в данном документе. Для приведенных ниже примеров из алюминиевого сплава 6ххх следует понимать, что неупомянутый остаток в каждом примере представляет собой Аl.

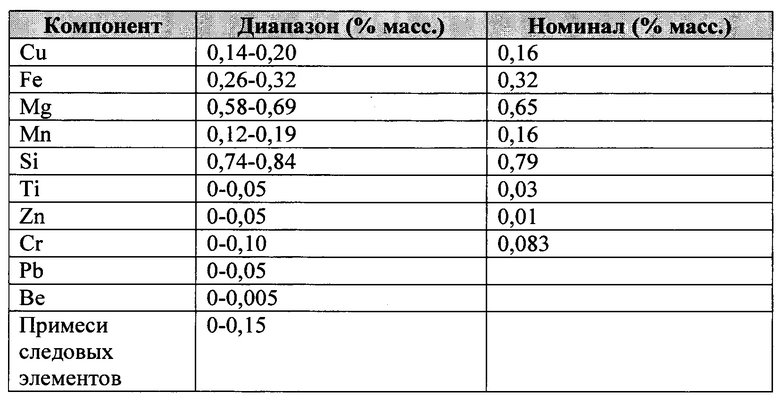

В одном примере, описанном в данном документе, алюминиевый сплав 6ххх содержит:

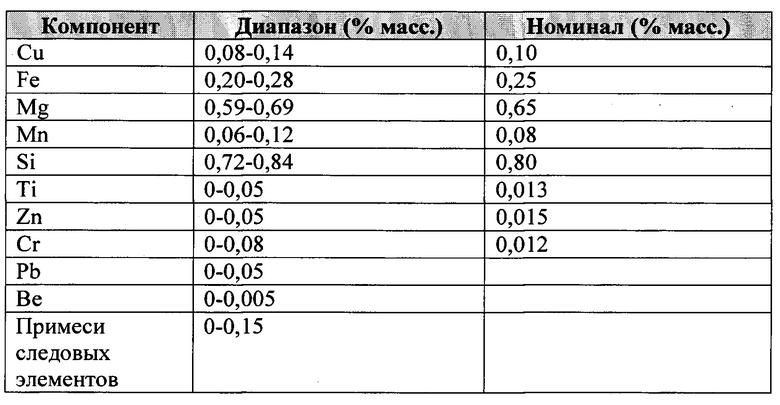

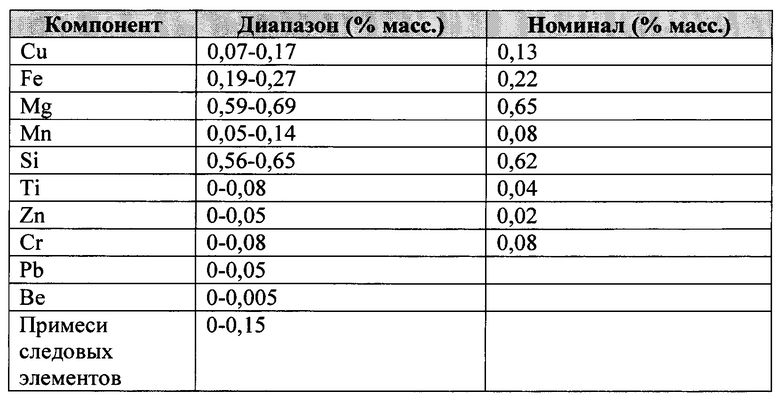

В другом примере, описанном в данном документе, алюминиевый сплав 6ххх содержит:

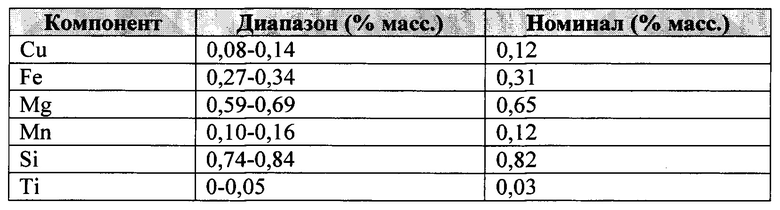

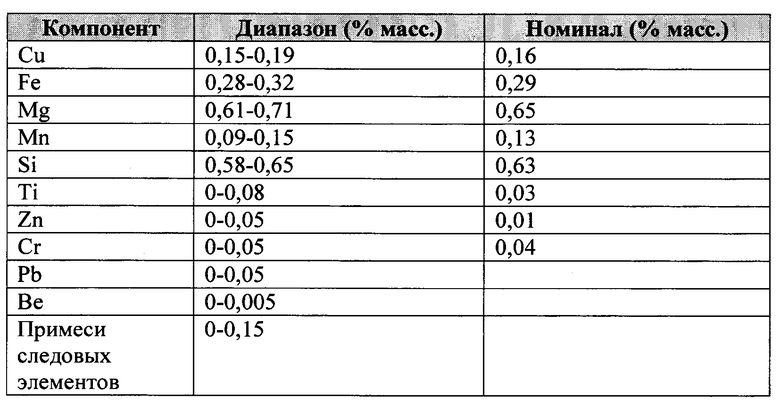

В еще одном примере, описанном в данном документе, алюминиевый сплав 6ххх содержит:

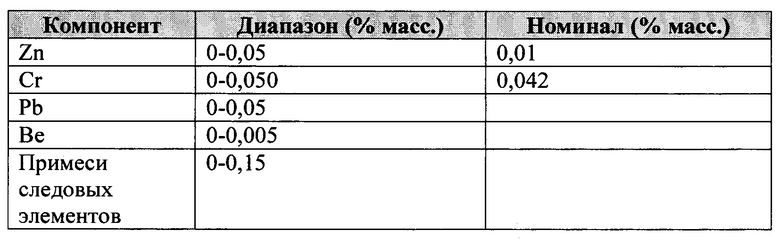

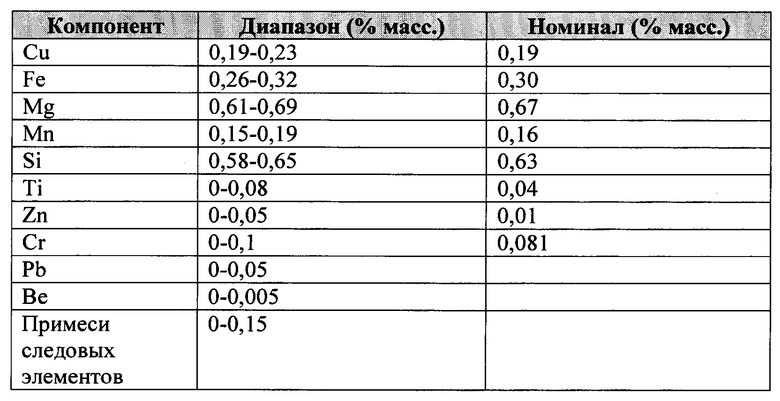

В еще одном примере, описанном в данном документе, алюминиевый сплав 6ххх содержит:

В другом примере, описанном в данном документе, алюминиевый сплав 6ххх содержит:

В еще одном примере, описанном в данном документе, алюминиевый сплав 6ххх содержит:

В еще одном примере, описанном в данном документе, алюминиевый сплав 6ххх содержит:

Свойства.

Неожиданно было обнаружено, что описанные алюминиевые сплавы 6ххх обладают рядом уникальных и положительных свойств. Специалисту в данной области техники известно, что свойства алюминия, такие как, но не ограничиваясь ими, прочность, удлинение, сгибаемость и внешний вид, могут быть оптимизированы в зависимости от способа изготовления алюминиевого листа. Также известно, что изготовление алюминиевого листа с несколькими из этих свойств затруднено и непредсказуемо, поскольку усиление одного свойства может ослабить другое свойство. Однако описание сплавы демонстрируют сочетание положительных свойств без негативного влияния на другие свойства алюминиевых листов. Например, описаные сплавы неожиданно демонстрируют как высокую прочность, так и приемлемую сгибаемость. Ниже приведены не ограничивающие улучшенные свойства описанных сплавов.

Высокая прочность в состоянии Т4.

Описанные алюминиевые сплавы в состоянии Т4 могут иметь предел текучести по меньшей мере 100 МПа (например, по меньшей мере 105 МПа, по меньшей мере 110 МПа, по меньшей мере 115 МПа, по меньшей мере 120 МПа, по меньшей мере 125 МПа, по меньшей мере 130 МПа, по меньшей мере 135 МПа, по меньшей мере 140 МПа или по меньшей мере 145 МПа) и в состоянии Т4 прочность на разрыв по меньшей мере 200 МПа (например, по меньшей мере 205 МПа, по меньшей мере 210 МПа, по меньшей мере 215 МПа, по меньшей мере 220 МПа, по меньшей мере 225 МПа, по меньшей мере 230 МПа, по меньшей мере 235 МПа, по меньшей мере 240 МПа, по меньшей мере 245 МПа, по меньшей мере 250 МПа или по меньшей мере 255 МПа) после отжига в камерной печи. Как проиллюстрировано на Фиг. 4, это соответствует большему пределу текучести на около 25 МПа и большей прочности на разрыв на около 35 МПа, чем у самоотожженных сплавов по настоящему изобретению при аналогичных условиях солюционирования. Кроме того, еще одним преимуществом является то, что лист, отожженный в камерной печи, имеет одинаковые пределы текучести при различных условиях солюционирования, что указывает на то, что частицы Mg2Si достаточно мелкие для растворения при более низкой пиковой температуре металла, в отличие от самоотожженных продуктов. По существу, настоящий способ позволяет лучше различать влияния химического состава сплава, чем самоотжигаемый продукт.

Высокая прочность после горячей сушки краски.

Описанные алюминиевые сплавы могут иметь предел текучести после горячей сушки краски по меньшей мере 160 МПа (например, по меньшей мере 165 МПа, по меньшей мере 170 МПа, по меньшей мере 175 МПа, по меньшей мере 180 МПа, по меньшей мере 185 МПа, по меньшей мере 190 МПа или по меньшей мере 200 МПа) после отжига в камерной печи для условий горячей сушки краски 180°С в течение 20 минут. Как проиллюстрировано на Фиг. 5, такой предел текучести больше по сравнению с самоотожженными сплавами на от около 45 МПа до 55 МПа. Разность 50 МПа в пределе текучести между условиями после горячей сушки краски и состоянием Т4 очень легко достигается сплавом и способом согласно изобретению, как проиллюстрировано на Фиг. 5. Аналогично, прочность после горячей сушки краски для условия горячей сушки краски 180°С в течение 60 минут проиллюстрирована на Фиг. 6. Можно видеть значительно большую реакцию на горячую сушку краски в сплаве и способе согласно изобретению по сравнению со стандартным самоотожженным материалом. Комбинация нового сплава и способа позволяет получать материалы, прочность которых превышает минимальную прочность, требуемую заказчиком. В таблице 1 приведены механические характеристики для условий термообработки на твердый раствор (состояние Т4) и для условий после горячей сушки краски как для стандартного сплава и способа, так и для сплава и способа согласно изобретению.

Сгибаемость.

Описанные алюминиевые сплавы демонстрируют высокую сгибаемость. Сгибаемость может оцениваться углом изгиба. Алюминиевые сплавы, описанные в данном документе, могут иметь углы изгиба меньше, чем около 10° для состоянии Т4. Например, описанные в данном документе алюминиевые сплавы могут иметь углы изгиба меньше, чем около 9°, меньше, чем около 8°, меньше, чем около 7°, меньше, чем около 6°, меньше, чем около 5°, меньше, чем около 4°, меньше, чем около 3°, меньше, чем около 2° или меньше, чем около 1° для состояния Т4.

Уменьшенная бороздчатостъ.

После термообработки на твердый раствор при 550°С в течение 15 секунд и 45 секунд описанные алюминиевые сплавы продемонстрировали значительно лучшую бороздчатость по сравнению с самоотожженным сплавом. Для измерения бороздчатости сначала растягивали лист на 10%, а затем выполняли черновую обработку поверхности с помощью абразивного камня, чтобы выделить интересующие свойства. Затем образцы листов сравнивали со стандартами. На Фиг. 8 и в таблице 2 приведены результаты испытания на бороздчатость и используемая оценочная шкала.

Улучшенные характеристики плоских зафланцовок

После термообработки на твердый раствор при 550°С в течение 15 секунд описанные алюминиевые сплавы демонстрировали реакцию на плоскую зафланцовку аналогичную или лучше, чем у самоотожженного сплава, как показано в таблице 3. Испытание на зафланцовку проводили после предварительной деформации листа на 7% и 15% во всех трех измерениях. Зафланцованные образцы затем сравнивали со стандартами и присваивали оценки на основании внешнего вида зафланцовки.

Более высокая скорость НОТР.

Как обсуждается в данном документе, низкая температура на выходе после прохождения последней горячей прокатки, за которой следует процесс отжига в камерной печи, дает значительно меньшие частицы Mg2Si по сравнению с самоотожженным материалом (см. Фиг. 2 и 3), что, в свою очередь, обеспечивает более высокую скорость НОТР. Описанный в данном документе способ увеличивает мощность, скорость и эффективность НОТР, если упомянуть лишь несколько, по меньшей мере на 10%, по меньшей мере на 15%, по меньшей мере на 20% или по меньшей мере на 25%.

Способ.

Также раскрыт новый способ производства изделий из алюминиевого сплава марки 6ххх, который включает по меньшей мере сочетание температур на выходе горячей прокатки не более 300°С и отжига (например, отжига в камерной печи) как при толщине перекатки, так и при промежуточной толщине. Кроме того, описанный в данном документе способ обеспечивает изделия из алюминиевого сплава 6ххх, имеющие значительно более высокие прочности для состояния Т4 и после горячей сушки краски, лучшее управление бороздчатостью, более высокую скорость линии НОТР и улучшенную способность к зафланцовыванию.

В одном примере, описанный в данном документе способ включает гомогенизацию, горячую прокатку, холодную прокатку, отжиг (например, отжиг в камерной печи), холодную прокатку и НОТР. В другом примере, описанный в данном документе способ включает гомогенизацию, горячую прокатку (а - помещение в печь для отжига немедленно после сматывания при температуре на выходе, b - охлаждение до комнатной температуры после сматывания при температуре на выходе и последующее помещение в печь для отжига), отжиг (например, отжиг в камерной печи), холодную прокатку и НОТР.

Гомогенизация.

Гомогенизация слитка может включать, но не ограничивается этим, нагрев слитка до температуры 500-600°С (например, 500°С, 510°С, 520°С, 530°С, 540°С, 550°С, 560°С, 570°С, 580°С, 590°С или 600°С) в течение времени вплоть до 10 часов. Например, слиток может быть нагрет в течение 10 часов или меньше, 9 часов или меньше, 8 часов или меньше, 7 часов или меньше, 6 часов или меньше, 5 часов или меньше, 4 часов или меньше, 3 часов или меньше, 2 часов или меньше или 1 часа или меньше. В одном варианте реализации изобретения слиток нагревают при 560°С в течение >6 часов и затем нагревают при 540°С > 1 часа. Слиток может быть получен различными способами литья, например, литьем с прямым охлаждением ПО (DC).

Горячая прокатка.

Во время горячей прокатки, температурами и другими рабочими параметрами можно управлять так, чтобы температура горячекатаного промежуточного продукта из алюминиевого сплава на выходе из стана горячей прокатки составляла не более 300°С, не более 290°С, не более 280°С или не более 270°С. В одном примере температура на выходе составляет около 260°С. В одном примере температура на выходе составляет около 250°С. В другом примере температура на выходе составляет около 240°С. В еще одном примере температура на выходе составляет около 230°С. В еще одном примере температура на выходе составляет около 220°С.

Слиток может подвергаться горячей прокатке при температуре между около 200°С и 500°С. Например, слиток может подвергаться горячей прокатке при температуре в диапазоне от около 225°С до 475°С, от около 250°С до 450°С, от около 275°С до 425°С или от около 300°С до 400°С. Горячекатаный лист может иметь толщину 10 мм или меньше (например, между 3-10 мм). Например, горячекатаный лист может иметь толщину 10 мм или меньше, 9 мм или меньше, 8 мм или меньше, 7 мм или меньше, 6 мм или меньше, 5 мм или меньше, 4 мм или меньше или 3 мм или меньше.

Как описано в данном документе, управление температурой на выходе этапа горячей прокатки обеспечивает требуемую микроструктуру, то есть препятствует осаждению больших, грубых частиц Mg2Si, которые при дальнейшей обработке обеспечивают при состоянии с Т4 получение продукции с высокими значениями прочностей и после горячей сушки краски, лучшую бороздчатость и более высокую скорость НОТР.

Управление температурой на выходе промежуточной продукции из горячекатаного алюминиевого сплава может выполняться любым традиционным способом, например, посредством управления рабочими условиями стана горячей прокатки, такими как количество охлаждающей смазки, скорость прокатки или интервалы времени между различными этапами на типичном стане горячей прокатки. Температурой горячекатанной промежуточной продукции можно управлять с использованием известных технических средств, таких как контактные термопары или оптический пирометр. Управляемая температура на выходе из стана горячей прокатки может использоваться в способе управления с обратной связью, в сочетании с охлаждением прокатных заготовок или управлением температурой во время горячей прокатки с использованием охлаждающих смазок, скоростей прокатки или тому подобного, как описано выше. То есть, температура на выходе из стана может задавать настройку в процессе прокатки для поддержания температуры на выходе в пределах указанного диапазона.

Отжиг в камерной печи.

Отжиг в камерной печи, либо при толщине горячей полосы, либо при некоторой промежуточной толщине в процессе холодной прокатки может создать подходящую текстуру для продукции с небольшой или отсутствующей бороздчатостью. Во время нагревания рулонов на этапе отжига в камерной печи микроструктура насыщается с высокой плотностью относительно мелкими растворимыми частицами, такими как Mg2Si. Эти мелкие включения обеспечивают требуемую комбинацию свойств при растяжении с термообработкой на момент поставки (состояние Т4) и термообработкой горячей сушкой краски вместе с очень высокими характеристиками бороздчатости и зафланцовки в конечной продукции, при относительно более низких требованиях к температуре и времени выдержки термообработки на линии термообработки на твердый раствор по сравнению с традиционным самоотожженным продуктом.

Во время отжига в камерной печи рулонный алюминиевый лист может нагреваться со скоростью от около 40°С/час до 60°С/час (например, 40°С/час, 45°С/час, 50°С/час, 55°С/час или 60°С/час) до температуры от около 350°С до 450°С (например, 350°С, 360°С, 370°С, 380°С, 390°С, 400°С, 410°С, 420°С, 430°С, 440°С или 450°С).

В некоторых случаях, алюминиевый лист может нагреваться со скоростью около 50°С/час до температуры около 400°С. Время выдержки может составлять до 1 часа, до 2 часов, до 3 часов, до 4 часов или до 5 часов. В одном примере время выдержки составляет 2 часа. В одном примере, алюминиевый лист затем может быть охлажден до комнатной температуры со скоростью по меньшей мере от 5°С/час. В другом примере, алюминиевый лист может быть охлажден до комнатной температуры со скоростью по меньшей мере 7°С/час. В одном примере, алюминиевый лист может быть охлажден до комнатной температуры со скоростью по меньшей мере 9°С/час. В другом примере, алюминиевый лист может быть охлажден до комнатной температуры со скоростью по меньшей мере 10°С/час.

Следует понимать, что процесс отжига не должен ограничиваться отжигом в камерной печи. Процесс отжига также может включать непрерывный отжиг. Например, лист можно непрерывно отжигать, пропуская лист через линию непрерывной термообработки на твердый раствор (НОТР).

Холодная прокатка.

Алюминиевый лист может подвергаться холодной прокатке с использованием традиционных станов и способов холодной прокатки. Холоднокатаный лист может иметь толщину от 0,5 до 4,5 мм, от 0,7 до 4,0 мм или от 0,9 до 3,5 мм. В одном примере холоднокатаный лист имеет толщину около 1,0 мм. В другом примере холоднокатаный лист имеет толщину около 0,8 мм. В еще одном примере холоднокатаный лист имеет толщину около 1,2 мм. Степень уменьшения толщины при холодной прокатке может составлять до 65%, до 70%, до 75%, до 80% или до 85%.

Непрерывный отжиг термообработкой на твердый раствор (НОТР) Термообработкой на твердый раствор может быть любая традиционная обработка сплава, которая приводит к солюционированию растворимых частиц. Алюминиевый лист может быть нагрет до пиковой температуры металла в диапазоне от около 500 до 580°С (например, 500°С, 510°С, 520°С, 530°С, 540°С, 550°С, 560°С, 570°С или 580°С) и выдерживаться (т.е. выдерживаться при указанной температуре) в течение периода времени при температуре выше заданной. В некоторых примерах, допускается выдержка листов до около 10 минут (например, от 1 секунды до 10 минут включительно). Например, лист может быть выдержан в течение около 5 секунд или меньше, 10 секунд или менее, 15 секунд или менее, 30 секунд или менее, 45 секунд или менее, 1 минуты или менее, 2 минут или менее, 3 минут или менее, 4 минут или менее, 5 минут или менее, 6 минут или менее, 7 минут или менее, 8 минут или менее, 9 минут или менее или 10 минут или менее. Типовые условия термообработки на твердый раствор включают времена выдержки 30 секунд или 60 секунд при температуре выше 540°С. В одном примере, алюминиевый сплав нагревается до 550°С, причем полоса выдерживается при температуре выше 540°С в течение 15 или 45 секунд. После нагревания и выдержки полоса быстро охлаждается со скоростями больше 10°С/с (например, 15°С/с или больше, 20°С/с или больше или 25°С/с или больше) до температуры между 500-200°С. В одном примере, алюминиевый сплав имеет скорость закалки больше 20°С/секунду, при этом полоса охлаждается до температуры между 450-250°С. В других примерах скорости охлаждения могут быть выше.

После закалки алюминиевая полоса может подвергаться этапу повторного нагрева перед сматыванием в рулон. Этап повторного нагрева может быть проведен посредством пропускания листа через нагревательное устройство, содержащее лучистый нагрев, конвективный нагрев, индукционный нагрев или инфракрасный нагрев и т.д. Чтобы обеспечить сматывание полосы в рулон, этап повторного нагрева листа может выполняться при температуре в диапазоне от около 55°С до 110°С (например, 55°С, 60°С, 65°С, 70°С, 75°С, 80°С, 85°С, 90°С, 95°С, 100°С, 105°С или 110°С).

Сплавы и способы, описанные в данном документе, могут найти применение, к примеру, в автомобильной, морской, аэрокосмической и/или транспортной промышленности. В некоторых случаях, сплавы и способы можно использовать в производстве деталей автомобильного кузова, включая наружные панели.

Приведенные ниже примеры служат для дополнительной иллюстрации настоящего изобретения, при отсутствии в то же время, однако, любого его ограничения. С другой стороны, должно быть понятно, что в различные варианты реализации изобретения могут быть внесены разнообразные изменения или модификации и могут быть использованы эквивалентные технические решения, которые после прочтения описания, представленного в данном документе, могут быть предложены специалисту в данной области техники, без отступления от сущности изобретения. В ходе исследований, описанных в следующих примерах, использовались общепринятые методы, если прямо не указано иное. Некоторые методы описаны ниже в иллюстративных целях.

ПРИМЕРЫ

Пример 1

Получение алюминиевых листов

Посредством литья с прямым охлаждением получали пять образцов, содержащих Аl 98,03-98,06% масс., Si 0,78-0,83% масс., Fe 0,22-0,24% масс., Cu 0,10-0,11% масс., Mn 0,08-0,09% масс., Mg 0,64-0,65% масс., Cr 0,015-0,019% масс., Ni 0,006% масс., Zn 0,011-0,016% масс., и Ti 0,016% масс. Слитки гомогенизировали при температуре 560°С более 6 часов, охладили до 540°С и выдерживали при этой температуре более 1 часа. Затем слитки вытягивали в горячем состоянии из бункеров для гомогенизации и укладывали на стол горячей прокатки. Этап горячей прокатки включал перемещение слитков через реверсивный стан с последующей горячей прокаткой в стане "тандем", в котором дополнительно уменьшали толщину. Конечные температуры на выходе горячекатаного материала имели целью получение температур сматывания в диапазоне от 200 до 300°С. Проводили этап отжига в камерной печи, который включал нагрев рулона до нужной температуры в диапазоне от 375°С до 425°С с последующей выдержкой в течение как минимум 60 минут. Отжиг проводили в атмосфере азота с общей продолжительностью цикла термообработки отжига в камерной печи около 8 часов. Перед холодной прокаткой рулоны снимали с печи и оставляли охлаждаться до комнатной температуры. Холодную прокатку проводили после полного отжига рулонов. Все рулоны подвергали холодной прокатке от толщины горячей полосы до конечной толщины без промежуточных отжигов.

НОТР проводили при пиковых температурах металла около 550°С, около 562°С и около 575°С со временами выдержки 15, 30 или 45 секунд. Для всех изделий применяли стандартное принудительное воздушное охлаждение со скоростями охлаждения при закалке от около 450 до 250°С, со скоростью от около 18°С/секунду до около 50°С/секунду. Температура перематывания металла составляла около 95°С.

Пример 2

Определение предела прочности при растяжении и предела текучести

Рулоны получали как описано выше в примере 1 и подвергали термообработке на твердый раствор до пиковой температуры металла около 550°С в течение 15 и 45 секунд. Однородное и общее удлинение, а также предел текучести при растяжении, определяли с использованием способов, известных специалисту в данной области техники, согласно ASTM В557 и ASTM Е8-11.

Результаты пробных заводских испытаний механических характеристик 5 рулонов из листов состояния термообработки Т4 приведены в таблице 4. Фиг. 4 представляет собой сравнение пределов текучести (ПТР в МПа) и пределов прочности при растяжении (МПТ в МПа) для заявленных сплавов состояния Т4 после самоотжига (СО) и отжига в камерной печи (ОКП. Как проиллюстрировано на Фиг. 7, сплав и способ согласно изобретению имеют более высокий предел текучести в состоянии Т4 по сравнению со средним пределом текучести стандартных самоотожженных рулонов.

Пример 3

Определение однородного и общего удлинения в состоянии Т4

Однородное и общее удлинение листов, полученных из описанных выше рулонов, определяли с использованием способов, известных специалисту в данной области техники, согласно ASTM В557 и ASTM Е8-11. В таблицах 5 и 6 приведены результаты пробных заводских испытаний по однородному и общему удлинению.

Пример 4

Определение предела текучести при растяжении с горячей сушкой краски

Предел текучести при растяжении с горячей сошкой краски для листов, полученных из описанных выше рулонов, определяли с использованием способов, известных специалисту в данной области техники, согласно ASTM В557 и ASTM Е8-11. Фиг. 5 иллюстрирует предел текучести после горячей сушки краски, полученный при испытаниях с предварительной деформацией 2% и последующей термообработкой 180°С/20 мин. Пределы текучести после горячей сушки краски значительно выше в сплаве и способе согласно изобретению по сравнению с типичным пределом текучести, требуемым заказчиком.

Пример 5

Распределение частиц Mg2Si по размерам

Распределение частиц Mg2Si по размерам изучали с использованием СЭМ. Образцы, взятые из отожженных в камерной печи рулонов, имели меньшие размеры частиц, чем образцы, взятые из самоотожженных рулонов (Фиг. 2 и 3).

Пример 6 Определение бороздчатости Бороздчатость представляет собой совокупную деформацию больших совокупностей ориентированных зерен, что приводит к полосчатой топологии поверхности, обнаруженной в сплавах 6ххх. Такие совокупности зерен активизируются во время пластической деформации и ориентируются параллельно направлению прокатки. Эти полосы обычно незаметны у образцов без покрытия, но, поскольку эти совокупности зерен имеют разные высоты (пики и долины), они становятся видимыми, например, после лакирования или обработки поверхности абразивом. Как показано в таблице 2, критерии бороздчатости оценивали визуально.

Фиг. 8 иллюстрирует образцы бороздчатости пробных рулонов вместе с самоотожженным рулоном стандартного производства. Образцы предварительно деформировали на 10% в поперечном направлении к направлению прокатки, а затем обрабатывали абразивом, чтобы выделить состояние бороздчатости. В целом, раскрытые сплавы и способы обеспечивают приемлемые оценки бороздчатости поверхности.

Пример 7

Характеристики плоской зафланцовки

В таблице 3 приведены результаты испытаний на плоскую зафланцовку для самоотожженных рулонов в сравнении с отожженными в камерной печи рулонами состояния Т4. Материал пропускали через линию НОТР при 550°С в течение 15 секунд, а затем подвергали естественному старению в течение 60 дней.

В Таблице 4 приведены оценки характеристик плоских зафланцовок для отожженных в камерной печи пробных рулонов состояния Т4 с предварительной деформацией 10 и 15%. В целом оценки равны 1 и 2, что считается приемлемым (см. таблицу 3). Один образец рулона, испытанный в продольном направлении (L) с предварительной деформацией 15%, показал оценку 3. Такую более высокую оценку зафланцовки связали с высоким пределом текучести, наблюдаемым для этого рулона.

Пример 8

Влияние Cr и Mn на свойства при растяжении и разрушаемоеть сплава

Алюминиевые сплавы, имеющие приведенные в таблице ниже составы, получали согласно способу, описанному в примере 1. Сплав 1 и сплав 2 представляют собой эталонные сплавы. Сплав 3 представляет собой сплав, который содержит большее количество Mn, чем эталонные сплавы, и не содержит меди. Сплав 4 представляет собой сплав, который содержит большее количество Cr, чем эталонные сплавы. Сплав 5 представляет собой сплав, который содержит большее количество Mn и Cr, чем эталонные сплавы. В каждом из сплавов 1, 2, 3, 4 и 5 остаток состава представляет собой алюминий.

Сплавы 1-5 гомогенизировали нагреванием при 530°С в течение 8 часов. Сплавы подвергали горячей прокатке через реверсивный стан, затем подвергали холодной прокатке. Конечная измеренная толщина каждого из листов, изготовленных из сплавов 1-5, составляла около 1 мм. Листы солюционировали в течение 20 секунд (обозначено как "20s") или 60 секунд (обозначено как "60s") при 550°С, а затем закаляли, используя воду (обозначено как «WQ») или воздух (обозначено как «AQ»). Состояние Т6 получали путем нагрева листов состояния Т4 при 215°С в течение 30 минут или при 225°С в течение 30 минут. Предел текучести и изгиб листов состояний Т4 и Т6 определяли в поперечном направлении с использованием методов, известных специалисту в данной области техники. Испытания на растяжение выполняли в соответствии с ISO/DIS 6892-1, а испытания на угол изгиба выполняли в соответствии с VDA238-100.

Определяли пределы текучести листов состояния Т4, полученных из сплавов 1-5 с использованием 20-секундного этапа солюционирования с последующей воздушной закалкой и водной закалкой, а также 60-секундного этапа солюционирования с последующей водной закалкой. См. Фиг. 9А. Результаты демонстрируют, что прочность состояния Т4 для пяти листов примерно одинаковая. Свойства при изгибе листов состояния Т4 определяли после 10% предварительного растяжения. См. Фиг. 9В. Результаты показывают, что листы, содержащие большее количество Cr и/или Mn (т.е. листы, изготовленные из сплавов 3, 4 и 5) и полученные посредством воздушной закалки, демонстрируют улучшенные свойства при изгибе.

Определяли прочность на разрыв листов состояния Т6, полученных из сплавов 1-5 с использованием 20-секундного этапа солюционирования с последующей воздушной закалкой и водной закалкой. См. Фиг. 10А и 10В. Результаты показывают, что закаленный воздухом лист состояния Т6, содержащий большее количество Cr и/или Mn (т.е. листы, изготовленные из сплавов 3, 4 и 5), демонстрирует потерю прочности примерно на 10-20 МПа больше, чем листы, полученные из эталонных сплавов 1 и 2. См. Фиг. 10А. Прочность закаленного водой листа, который не содержал Cu (т.е. листа, изготовленного из сплава 3), была приблизительно на 10 МПа меньше, чем листов, полученных из эталонных сплавов 1 и 2.

Определяли свойства при изгибе листов состояния Т6. См. Фиг. 10С и 10D. Результаты показывают, что листы, содержащие большее количество Cr и/или Mn (т.е. листы, изготовленные из сплавов 3, 4 и 5), демонстрируют улучшенные свойства при изгибе по сравнению с эталонными сплавами 1 и 2. Кроме того, изгиб дополнительно улучшен для содержащих Cr и/или Mn листов состояния Т6, полученных водной закалкой, по сравнению с закаленными воздухом образцами. См. Фиг. 10С и 10D.

Чтобы определить разрушаемость образцов, проводили испытания для оценки характера разрушения. Листы (толщиной 3 мм) гнули и крепили болтами для образования ударных трубок. Трубки испытывали при вертикальном сжатии с постоянной квазистатической скоростью в прессе (испытания на вертикальный удар) или в установке для квазистатического 3-точечного изгиба (испытания на горизонтальный удар). Определяли разрушаемость трубок, изготовленных из листов, содержащих Cr и Mn, аналогично сплаву 5, а также из эталонного листа, аналогичного сплавам 1 и 2. Проводили вертикальные и горизонтальные испытания. Для горизонтальных испытаний листы, используемые для изготовления ударных трубок, подвергали термической обработке при 180°С в течение 10 часов. Листы, используемые для изготовления ударных трубок для вертикальных испытаний, нагревали при 185°С в течение 15 минут. Как проиллюстрировано на Фиг. 11, ударные трубки, содержащие повышенные количества Cr и Mn, при испытании на вертикальный удар успешно гнулись до разрушения без растрескивания, в то время как для эталонных ударных трубок наблюдалось растрескивание. Ударные трубки, содержащие повышенные количества Cr и Mn, также показали улучшенную разрушаемость при испытании на горизонтальный удар по сравнению с эталонным приспособлением. См. Фиг. 12.

Пример 9

Характеристики прочности, бороздчатости и зафланцовки

Составы рулонов.

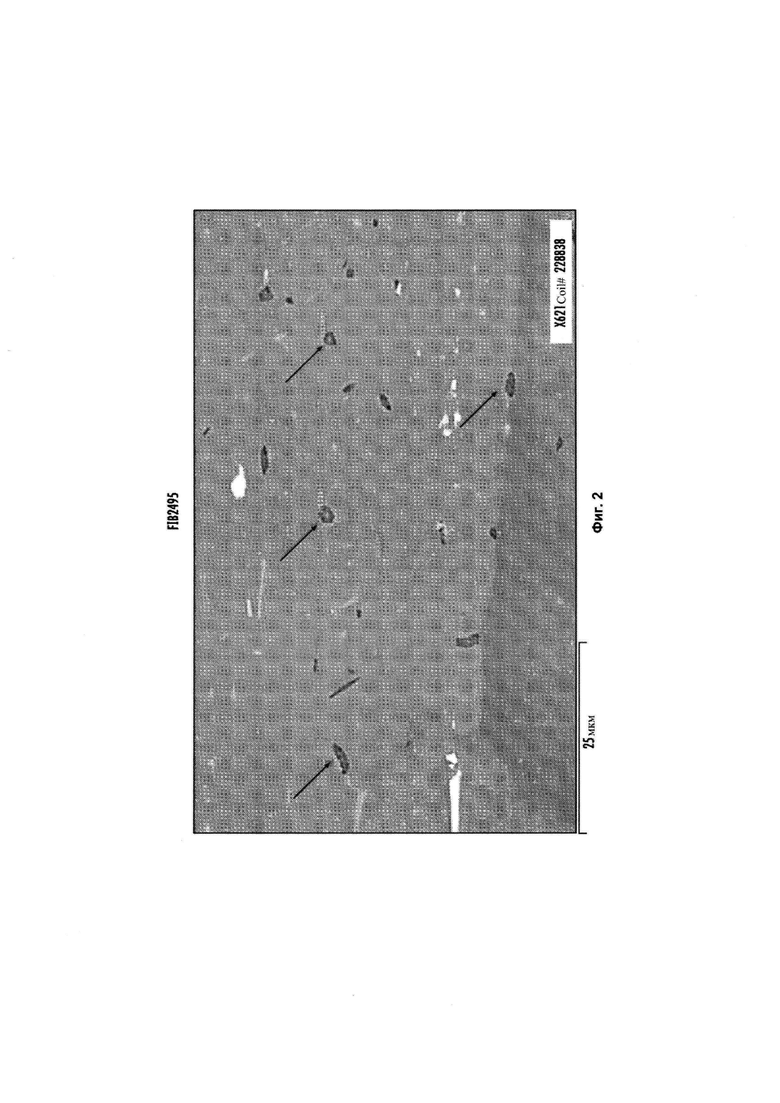

Рулоны получали из алюминиевых сплавов, имеющих приведенные в таблице ниже составы.

Получение образцов.

Слитки вышеуказанных составов гомогенизировали путем нагрева слитков до 560°С в течение 6 часов, охлаждения слитков до 540°С и выдержки слитков при 540°С в течение 2 часов. Затем слитки подвергали горячей прокатке и сматывали в рулоны при температуре в диапазоне от 209°С до 256°С. Рулон 0127619 подвергали горячей прокатке до толщины 2,54 мм, а остальные рулоны подвергали горячей прокатке до толщины 5 мм. Перекатка для каждого из рулонов была относительно свободна от крупных частиц Mg2Si/Si, и зерна имели нерекристаллизованную структуру. Четыре рулона подвергли отжигу в камерной печи и перекатки с выдержкой 100 минут при температуре выдержки в диапазоне от 398 до 418°С. Перекатки были полностью рекристаллизованы и имели относительно более мелкую структуру частиц, чем традиционная самоотожженная перекатка. НОТР проводили при температурах в диапазоне от около 539°С до 555°С с временем выдержки в диапазоне от 8 до 15 секунд. Закалку проводили с использованием воды или воздуха. Температура перематываемого металла была в диапазоне от 73°С до 85°С.

Анализ бороздчатости.

Внутренние диаметры (ID) и наружные диаметры (OD) рулонов анализировали на бороздчатость с использованием оценочной шкалы, приведенной в таблице 2, в направлении прокатки (90°) и под углом 45° к направлению прокатки. Все рулоны показали удовлетворительные результаты бороздчатости и получили оценку 1. См. Фиг. 13А для рулона 0127619, Фиг. 13В для рулона 0127622, и Фиг. 13С для рулонов 0127602 и 0127681.

Образцы, состаренные в течение 4-5 дней. Свойства при растяжении и оценки изгибов Свойства при растяжении определяли после 4 или 5 дней естественного старения рулонов. В частности, свойства при растяжении рулона 0127619 определяли после 4 дней естественного старения, а свойства при растяжении рулонов 0127622, 0127602 и 0127681 определяли после 5 дней естественного старения. Результаты приведены в таблице 7. Все образцы рулонов продемонстрировали пределы прочности при растяжении на уровне более 215 МПа и величины пределов текучести в диапазоне 100-155 МПа. Кроме того, среднее удлинение для каждого рулона составляло больше 27%. Среднее удлинение было рассчитано следующим образом:

Среднее удлинение = (Поперечное + 2* Диагональное + Продольное)/4. Определяли оценки изгибов рулонов. Образцы из рулонов 0127622, 0127602 и 0127681 были предварительно согнуты до 160° с использованием пуансона 0,50 мм и зазора 3,85 мм на установке для трехточечного изгиба с валками 15 мм. Образцы зафланцовывали клином 0,82 мм на 1-тонном оправочном прессе. Образец из рулона 0127619 был предварительно согнут до 180°. В таблицах 8-11 приведены оценки характеристик плоских зафланцовок для отожженных в камерной печи пробных рулонов 0127619 (таблица 8), 0127622 (таблица 9), 0127602 (таблица 10) и 0127681 (таблица 11) после 4 или 5 дней естественного старения с 0%, 5%, 10% и/или 15% предварительной деформацией. Испытания проводили на внутреннем диаметре (ID) и/или наружном диаметре (OD) рулонов. В целом оценки равны 1 и 2, что считается приемлемым (см. таблицу 3).

Образцы, состаренные в течение 24-45 дней. Свойства при растяжении и оценки изгибов

Характеристики растяжения определяли после 24-45 дней естественного старения рулонов. В частности, характеристики растяжения рулона 0127619 определяли после 29 дней естественного старения, характеристики растяжения рулона 0127622 определяли после 24 дней естественного старения, а характеристики растяжения рулонов 0127602 и 0127681 определяли после 45 дней естественного старения. Результаты приведены в таблице 12. Все образцы рулонов показали пределы прочности при растяжении на уровне более 215 МПа и величины пределов текучести в диапазоне 100-155 МПа. Кроме того, среднее удлинение для каждого рулона составляло больше 27%. Среднее удлинение рассчитывали следующим образом:

Среднее удлинение = (Поперечное + 2* Диагональное + Продольное)/4.

Характеристики растяжения образцов рулонов, описанных выше, также определяли после горячей сушки краски. Результаты приведены в таблице 13. Все образцы рулонов показали пределы прочности при растяжении на уровне более 280 МПа и величины пределов текучести в более 200 МПа. Кроме того, среднее удлинение для каждого рулона составляло 24% или больше. Среднее удлинение рассчитывали в соответствии с приведенной выше формулой.

Определяли оценки изгиба рулонов. Образцы были предварительно согнуты до 180° и имели радиус оправки 0,45 мм. В таблице 14 приведены оценки характеристик зафланцовки для рулонов 0127619, 0127622, 0127602 и 0127681 после указанного количества дней естественного старения с 0%, 5%, 10% и/или 15% предварительной деформации. Испытание было проведено на внутреннем диаметре (ID), в середине и/или на наружном диаметре (OD) рулонов. В целом, оценки для рулонов с предварительной деформацией 5% и 10% составляли 1 и 2, что считается приемлемым (см. таблицу 3).

Пределы текучести, полученные для закаленных водой и воздухом образцов из рулона 0127622, а также пределы текучести, полученные для внутреннего и наружного диаметров образцов, построены на графике зависимости от времени естественного старения в днях. См. Фиг. 14. Как проиллюстрировано на Фиг. 14, за время вплоть до 100 дней естественного старения предел текучести в поперечном направлении изменялся от величины 100 до 135 МПа.

Все патенты, публикации и рефераты, указанные выше, включены в данный документ в полном объеме посредством ссылки. Различные варианты реализации изобретения были описаны для демонстрации различных целей изобретения. Следует понимать, что эти варианты реализации только иллюстрируют принципы настоящего изобретения. Специалисту в данной области техники должно быть понятно, что могут быть выполнены многочисленные модификации и изменения без отступления от сущности и объема изобретения, как определено в приложенной формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЦЕЛЕВЫЕ ТЕРМООБРАБАТЫВАЕМЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ И СВЯЗАННЫЕ С НИМИ ПРОЦЕССЫ И ОБЛАСТИ ПРИМЕНЕНИЯ | 2015 |

|

RU2676817C2 |

| ПОДВЕРГНУТЫЙ ЧИСТОВОМУ ОТЖИГУ, ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ, ИМЕЮЩИЙ ПОВЫШЕННЫЙ ПРЕДЕЛ ТЕКУЧЕСТИ И УЛУЧШЕННУЮ СТЕПЕНЬ РАЗДАЧИ ОТВЕРСТИЯ | 2016 |

|

RU2705741C2 |

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЛИ ДЕТАЛЕЙ АВТОМОБИЛЕЙ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ АЛЮМИНИЕВОГО СПЛАВА ИЗ УКАЗАННОГО АЛЮМИНИЕВОГО СПЛАВА, ПОЛОСА АЛЮМИНИЕВОГО СПЛАВА И ЕЕ ПРИМЕНЕНИЕ | 2014 |

|

RU2637458C2 |

| АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ УПАКОВОЧНОЙ ПРОДУКЦИИ СЛОЖНОЙ ФОРМЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2687791C2 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2720277C2 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2691081C1 |

| СПОСОБ ПРОИЗВОДСТВА AlMgSi ПОЛОСЫ | 2012 |

|

RU2576976C2 |

| ЛИСТ ИЗ АЛЮМИНИЕВОГО СПЛАВА ДЛЯ КОНСТРУКЦИИ АВТОМОБИЛЬНОГО КУЗОВА | 2014 |

|

RU2690253C2 |

| ЛИСТ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2556171C1 |

| Al-Mg-Si-ПОЛОСА ДЛЯ ПРИМЕНЕНИЙ С ВЫСОКИМИ ТРЕБОВАНИЯМИ К ФОРМУЕМОСТИ | 2010 |

|

RU2516214C2 |

Изобретение относится к алюминиевым сплавам и может быть использовано в транспортной отрасли и смежных областях. Алюминиевый сплав марки 6xxx содержит, мас.%: Si 0,20-1,0, Fe 0,11-0,40, Cu 0,0-0,23, Mn 0,01-0,22, Mg 0,50-0,83, Cr 0,0-0,25, Ni 0,0-0,006, Zn 0,0-0,15, Ti 0,0-0,17, примесей до 0,15, остальное алюминий, причем указанный алюминиевый сплав характеризуется пределом текучести по меньшей мере 100 МПа при нахождении сплава в состоянии Т4. Способ производства листа алюминия марки 6xxx включает литье сплава, гомогенизацию слитка, горячую прокатку для получения горячекатаного промежуточного продукта, холодную прокатку, отжиг, холодную прокатку, непрерывный отжиг и термообработку листа на твердый раствор. Изобретение направлено на снижение дефектов бороздчатости создания более эффективных методов изготовления листового материала. 5 н. и 14 з.п. ф-лы, 9 пр., 14 табл., 14 ил.

1. Алюминиевый сплав марки 6xxx, содержащий Si 0,20-1,0 мас.%, Fe 0,11-0,40 мас.%, Cu 0,0-0,23 мас.%, Mn 0,01-0,22 мас.%, Mg 0,50-0,83 мас.%, Cr 0,0-0,25 мас.%, Ni 0,0-0,006 мас.%, Zn 0,0-0,15 мас.%, Ti 0,0-0,17 мас.%, примесей до 0,15 мас.%, остальное Al, причем указанный алюминиевый сплав характеризуется пределом текучести по меньшей мере 100 МПа при нахождении сплава в состоянии Т4.

2. Алюминиевый сплав по п. 1, отличающийся тем, что он содержит Si 0,60-0,95 мас.%, Fe 0,20-0,35 мас.%, Cu 0,05-0,20 мас.%, Mn 0,05-0,20 мас.%, Mg 0,55-0,75 мас.%, Cr 0,0-0,15 мас.%, Ni 0,0-0,006 мас.%, Zn 0,0-0,15 мас.%, Ti 0,0-0,15 мас.%, примесей до 0,15 мас.%, остальное Al.

3. Деталь кузова транспортного средства, содержащая алюминиевый сплав по п. 1 или 2.

4. Деталь кузова транспортного средства по п. 3, отличающаяся тем, что деталь кузова транспортного средства содержит наружную панель.

5. Способ производства листа алюминия марки 6xxx, включающий:

литье алюминиевого сплава марки 6xxx, охарактеризованного в п.1, для формирования слитка;

гомогенизацию слитка;

горячую прокатку слитка для получения горячекатаного промежуточного продукта;

холодную прокатку горячекатаного промежуточного продукта;

отжиг;

холодную прокатку и

процедуру непрерывного отжига и термообработки листа на твердый раствор.

6. Способ производства листа алюминия марки 6xxx, включающий:

литье алюминиевого сплава марки 6xxx, охарактеризованного в п. 1, для формирования слитка;

гомогенизацию слитка;

горячую прокатку слитка для получения горячекатаного промежуточного продукта с последующим

а) немедленным помещением в печь для отжига после сматывания при температуре на выходе или

b) помещением в печь для отжига после сматывания при температуре на выходе и последующим охлаждением до комнатной температуры;

отжиг;

холодную прокатку и

процедуру непрерывного отжига и термообработки листа на твердый раствор.

7. Способ по п. 5 или 6, отличающийся тем, что алюминиевый сплав содержит Si 0,20-1,0 мас.%, Fe 0,11-0,40 мас.%, Cu 0,0-0,23 мас.%, Mn 0,0-0,22 мас.%, Mg 0,50-0,83 мас.%, Cr 0,0-0,25 мас.%, Ni 0,0-0,006 мас.%, Zn 0,0-0,15 мас.%, Ti 0,0-0,17 мас.%, примесей до 0,15 мас.%, остальное составляет Al.

8. Способ по п. 5 или 6, отличающийся тем, что алюминиевый сплав содержит Si 0,60-0,95 мас.%, Fe 0,20-0,35 мас.%, Cu 0,05-0,20 мас.%, Mn 0,05-0,20 мас.%, Mg 0,55-0,75 мас.%, Cr 0,0-0,15 мас.%, Ni 0,0-0,006 мас.%, Zn 0,0-0,15 мас.%, Ti 0,0-0,15 мас.%, примесей до 0,15 мас.%, остальное составляет Al.

9. Способ по любому из пп. 5-8, отличающийся тем, что этап гомогенизации проводят при температуре между 500-600°С в течение периода до 10 часов.

10. Способ по любому из пп. 5-9, отличающийся тем, что этап горячей прокатки проводят при температуре между 200°C и 500°C.

11. Способ по любому из пп. 5-10, в котором этап горячей прокатки включает поддержание температуры горячекатаного промежуточного продукта на выходе из стана горячей прокатки до 300°C или меньше.

12. Способ по любому из пп. 5-11, отличающийся тем, что этап отжига включает нагрев до температуры между 350°C и 450°C.

13. Способ по любому из пп. 5-12, отличающийся тем, что этап непрерывного отжига и термообработки листа на твердый раствор включает нагрев листа до температуры в диапазоне от 500 до 580°C в течение отрезка времени, составляющего от 1 секунды до 10 минут.

14. Способ по п. 13, отличающийся тем, что отрезок времени составляет 1 минуту или меньше.

15. Способ по любому из пп. 5-14, который дополнительно включает закалку листа.

16. Способ по п. 15, который дополнительно включает повторный нагрев закаленного листа для получения повторно нагретого листа и сматывания повторно нагретого листа.

17. Лист алюминия марки 6xxx, полученный способом по любому из пп. 5-16.

18. Лист алюминия по п. 17, который обладает более высокими показателями состояния T4 и прочности после горячей сушки краски в сравнении с листом стандартного самоотожженного алюминия марки 6xxx, пониженной бороздчатостью и улучшенным зафланцовыванием.

19. Лист алюминия по п. 17 или 18, который имеет одну или более из следующих характеристик:

прочность на разрыв в состоянии T4 по меньшей мере 200 МПа;

предел текучести в состоянии T82 по меньшей мере 160 МПа;

однородное и общее удлинение по меньшей мере 20% или

предел текучести после горячей сушки краски по меньшей мере 200 МПа.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 5480498 A1, 02.01.1996 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| ДЕКОРАТИВНО АНОДИРУЕМЫЙ, ХОРОШО ДЕФОРМИРУЕМЫЙ, ВЫДЕРЖИВАЮЩИЙ ВЫСОКИЕ МЕХАНИЧЕСКИЕ НАГРУЗКИ АЛЮМИНИЕВЫЙ СПЛАВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И АЛЮМИНИЕВОЕ ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 2005 |

|

RU2355801C2 |

Авторы

Даты

2019-09-05—Публикация

2016-01-12—Подача