Изобретение относится к области неразрушающего контроля и может быть использовано для уточненной оценки остаточного ресурса путем определения фактической толщины в зоне проведения комбинированного магнитного и ультразвукового контроля для раннего выявления и измерения опасных зон в змеевиках реакционных печей.

При оценке остаточного ресурса змеевиков радиантной части пиролизной печи используют как неразрушающие, так и разрушающие способы контроля, когда из змеевика вырезается образец свидетель, испытание которого на разрушение позволяет установить остаточный ресурс змеевика. При этом для повышения достоверности определения остаточного ресурса наряду с исследованием механических свойств изучается химический состав и микроструктура [ИТН-93 Инструкция по техническому надзору, методам ревизии и отбраковке трубчатых печей, резервуаров, сосудов и аппаратов нефтеперерабатывающих и нефтехимических производств].

В настоящее время существует множество методов оценки остаточного ресурса змеевика, однако все они разделяются на две основные группы - детерминистические и вероятностные. К тому же измерение контролируемых параметров или процессов диагностическими методами имеет не интегральный, а локальный характер. При этом замеры в одной контрольной зоне, при переходе от точки к точке, могут давать значительное расхождение регистрируемых параметров, что существенно усложняет определение остаточного ресурса змеевика.

Вероятностный подход основан на результатах статистической обработки, без учета каких-либо конкретных факторов. Использование статистической оценки остаточного ресурса описано в [Методика оценки остаточного ресурса трубчатых печей нефтеперерабатывающих, нефтехимических и химических производств. - Волгоград: ВНИКТИ нефтехимоборудование, 1999 - 44 с.]. Так, при определении остаточного ресурса элементов печи, при наличии только коррозионного износа толщины стенки труб змеевиков, расчет ресурса ведется по изменению текущей толщины стенки. При расчете используют значения регламентированной и доверительной вероятности, определяемые в зависимости от нагреваемого продукта, а также используется модель износа (линейная или степенная).

Детерминистический метод основан на явном и четком учете воздействия факторов, принятых определяющими в ходе эксплуатации оборудования, на использовании численных значений параметров (давления, температуры, толщин стенок труб, механических характеристик металла). При использовании детерминистического подхода для оценки ресурса змеевиков реакционных печей в качестве основных определяющих факторов используют результаты исследования общего коррозионного износа, ползучести металла, снижения прочностных свойств металла.

В статье приведены результаты исследования зависимости глубины науглероженного слоя в стали 20Х23Н18, находящейся в углеводородной среде, от времени воздействия высокой температуры. Предложенная упрощенная методика показывает возможность контроля толщины науглероженного слоя путем измерения поверхностной энергии и напряженности постоянного магнитного поля [Наумкин Е.А., Чекенев О.А. Определение глубины высокотемпературного науглероживания стали 20Х23Н18 при контакте с коксом// НТЖ «Нефтегазовое дело». - Уфа, 2008. - Т. 6, - №1. - С. 123-125.].

Известен способ ультразвукового контроля состояния металла, работающего в условиях ползучести, и прогнозирования его остаточного ресурса, заключающийся в излучении в контролируемое изделие ультразвуковой волны, приеме прошедшей через контролируемое изделие волны при постоянной базе между излучателем и приемником, измерении времени распространения волны с последующим определением состояния металла, используют поверхностную ультразвуковую волну, измеряют время ее распространения на эталоне, затем на изделии в направлении максимальных растягивающих напряжений, действовавших в металле при его эксплуатации, и на этом же участке в направлении, перпендикулярном ему, и для каждого направления определяют относительное изменение скорости, затем по известным зависимостям относительного изменения скоростей от плотности микропор оценивают состояние металла, используя максимальное из полученных значений плотности микропор, определяют его остаточный ресурс. Для реализации названного способа предложено устройство (акустический блок), которое содержит два преобразователя поверхностных волн, при этом призмы соединены между собой гибкими металлическими пластинами, и имеют магниты.

Недостатком данного способа является то, что данный способ не учитывает наличие науглероженной и обезглероженной зон в стенке трубы; требует измерения времени распространения ультразвуковой волны на эталонных образцах; для реализации способа необходим специальный акустический блок; имеет высокую трудоемкость, особенно при поиске наиболее поврежденного участка.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ прогнозирования остаточного ресурса змеевиков реакционных печей, включающий ультразвуковой контроль [СТО-СА-03-004-2009 «Требования к техническому надзору, ревизии и отбраковке»]. Согласно способа-прототипа, ревизия змеевика печи проводится в каждый плановый ремонт и включает следующие операции: измерение толщин стенок труб и калачей (отводов) проводится для радиантной части змеевиков печей полностью; для конвекционной части змеевика печи - в доступных местах. Измерение толщин стенок труб и калачей (отводов) выполняется переносными ультразвуковыми толщиномерами с точностью измерения +/-0,1 мм в местах наиболее вероятного износа; для штампосварных калачей (отводов) - вблизи продольного шва и на каждой половине; для цельных - на наибольшем и наименьшем радиусах закругления и в нейтральной зоне; г) измерение внутреннего диаметра труб в двойниках проводится для радиантных змеевиков в зависимости от скорости коррозии: - до 0,1 мм/год - выборочно из различных температурных зон, при обнаружении износа проводится измерение в объеме 100%; - от 0,1 до 0,3 мм/год - выборочно из различных температурных зон, в объеме 100% через ремонт; - свыше 0,3 мм/год - в объеме 100%.

В результате измерения вычисляют искомую толщину в зависимости от скорости распространения ультразвуковых импульсов в материале исследуемого элемента змеевика.

Недостатком известного способа является то, что он не учитывает глубину науглероженного слоя. Кроме того, измерения выполняются наугад, в произвольно выбранных зонах.

Существенным недостатком всех перечисленных способов является то, что они не позволяют с достаточной точностью определить фактическую толщину стенки трубы, что, в свою очередь, отрицательно сказывается на результатах расчета остаточного ресурса змеевиков реакционных печей.

Задачей изобретения является повышение надежности работы змеевика реакционной печи за счет повышения точности определения толщины стенки, и ресурса змеевиков радиантной секции реакционных печей.

Техническим результатом предлагаемого изобретения является повышение точности оценки остаточного ресурса змеевиков радиантной секции реакционных печей за счет выявления потенциально опасных зон и определения в них фактической толщины стенки трубы применением комбинированного магнитного и ультразвукового контроля.

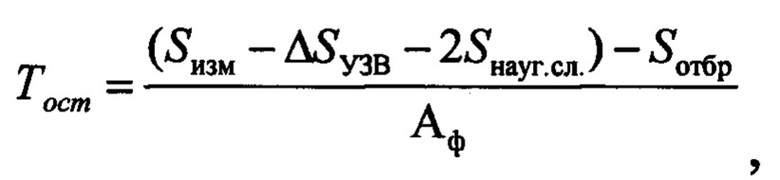

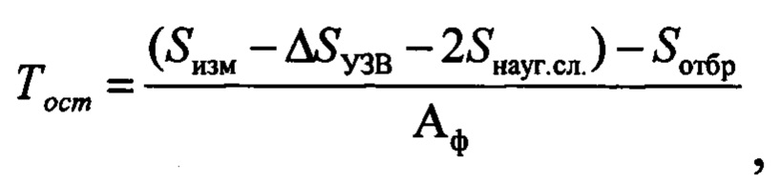

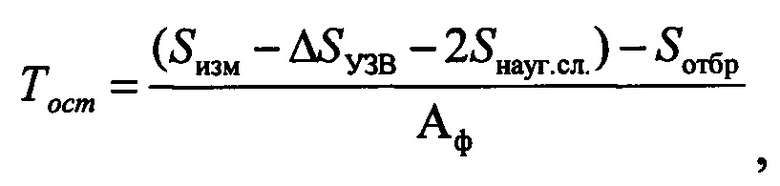

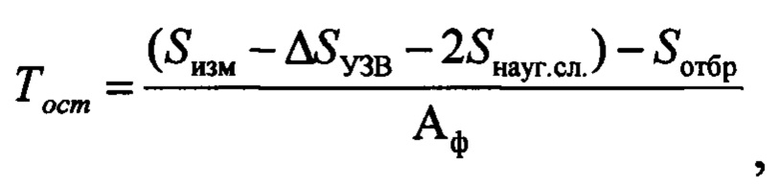

Технический результат изобретения обеспечивается за счет того, что в способе прогнозирования остаточного ресурса змеевиков реакционных печей, включающем измерение толщины стенки змеевика ультразвуковым методом, отличающийся тем, что вначале сканируют поверхность трубы магнитным методом выявляя зоны с максимальным значением напряженности постоянного магнитного поля, в которых ультразвуковым методом измеряют толщину стенки, причем значение измеренной толщины корректируют, учитывая толщину науглероженного слоя и изменения скорости прохождения в материале стенки змеевика ультразвуковых продольных волн ϑ, причем в качестве магнитного параметра используется показатель результирующей напряженности постоянного магнитного поля (Hr, А/м), а в качестве ультразвукового параметра используется скорость распространения продольных ультразвуковых волн (ϑ, м/с), а остаточный ресурс определяют по формуле:

где Sизм - измеренная толщина стенки трубы змеевика в состоянии поставки, мм;

ΔSУЗВ - толщина, учитывающая изменение времени прохождения ультразвуковых волн по толщине в связи с деградацией структуры металла при эксплуатации, мм;

Sнауг.сл. - толщина науглероженного слоя с наружной и внутренней сторон стенки змеевика, мм;

Sотбр - отбраковочная толщина согласно (СТО-СА-03-004-2009), мм;

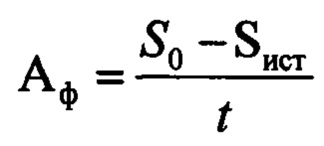

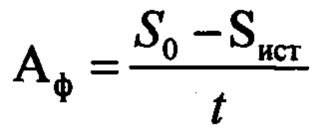

Аф - скорость утонения, мм/год, определяемая по формуле:

где S0 - первоначальная (исполнительная) толщина, мм;

t - срок эксплуатации, в годах (начиная с момента ввода печи в эксплуатацию).

При этом, способ предусматривает также, использование радиантных змеевиков, изготовленных из хромоникелевых сплавов, подверженных высокотемпературному науглероживанию.

При сканировании поверхности трубы магнитным методом контроля выявляются зоны с максимальным значением напряженности постоянного магнитного поля, в данных зонах проводится толщинометрия. Полученное значение корректируется с учетом толщины науглероженного слоя и изменения скорости ультразвука волн (ϑуз, м/с) в объемной части стенки труб. При этом в качестве магнитных и ультразвуковых параметров используется показатель результирующей напряженности постоянного магнитного поля (Hr, А/м) и скорость распространения продольных ультразвуковых волн (ϑ, м/с), после чего остаточный ресурс определяется по модифицированной формуле (5.1) «Методика оценки остаточного ресурса трубчатых печей нефтеперерабатывающих, нефтехимических и химических производств» разработанная ОАО «ВНИКТИ нефтехимоборудование»:

Технический эффект настоящего изобретения в отличие от прототипа достигается тем, что с помощью этого способа повышается точность определения остаточного ресурса змеевиков реакционных печей, за счет того, что толщина стенки измеряется только в потенциально опасных зонах, которые предварительно выявляются магнитным контролем, а точность толщинометрии обеспечивается путем учета глубины науглероженного слоя и изменения скорости ультразвука в объемной части.

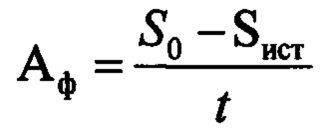

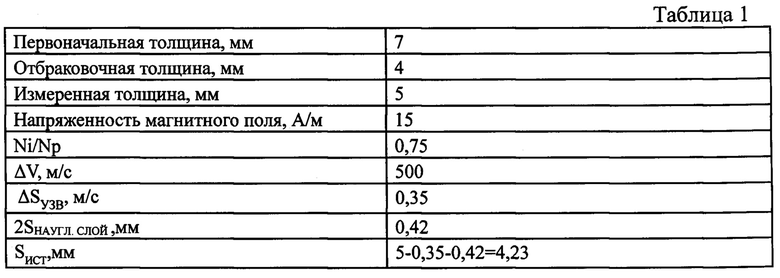

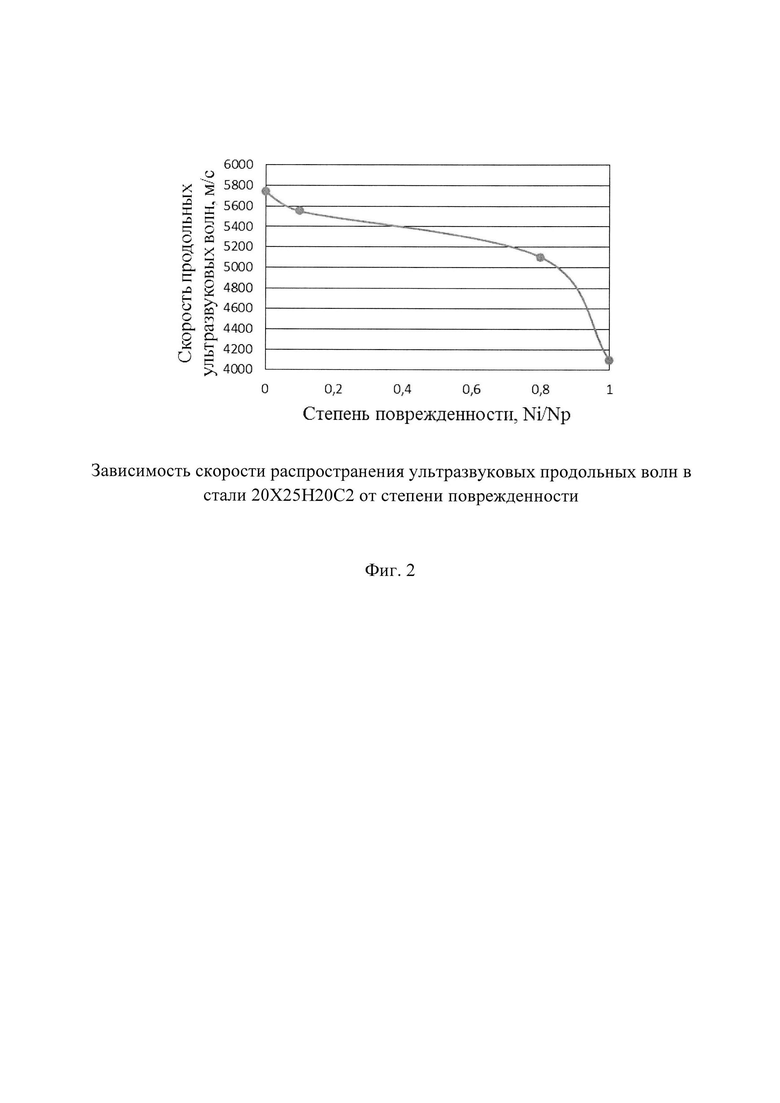

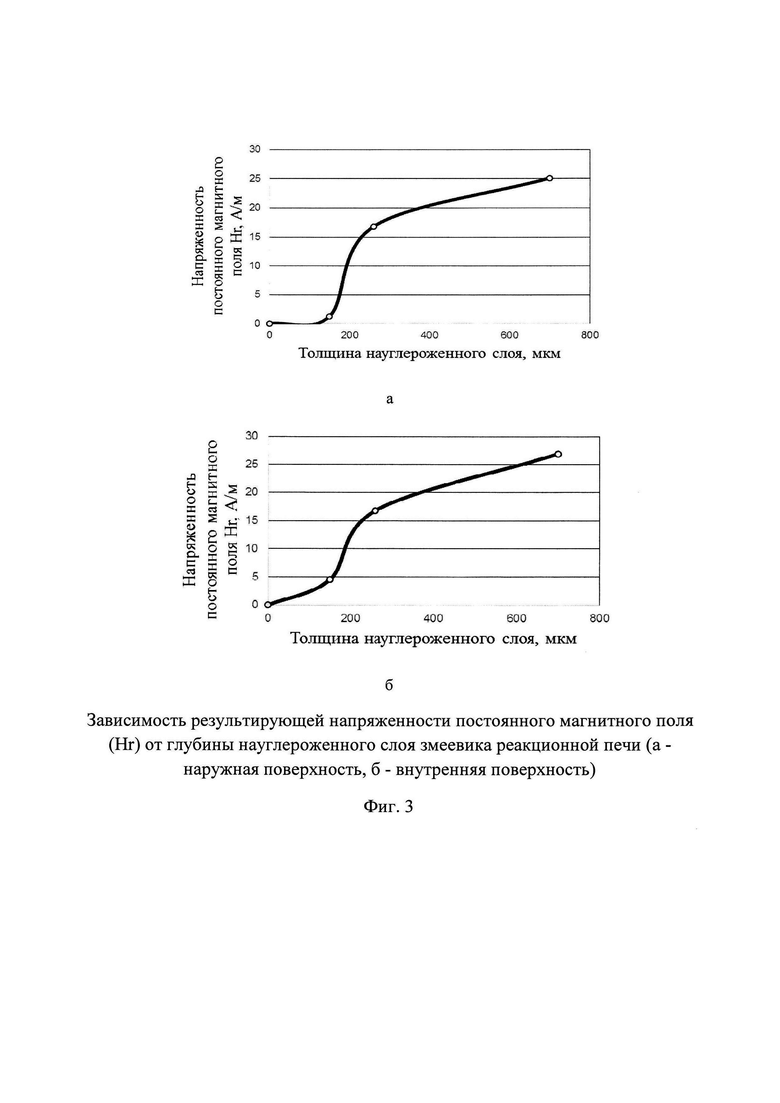

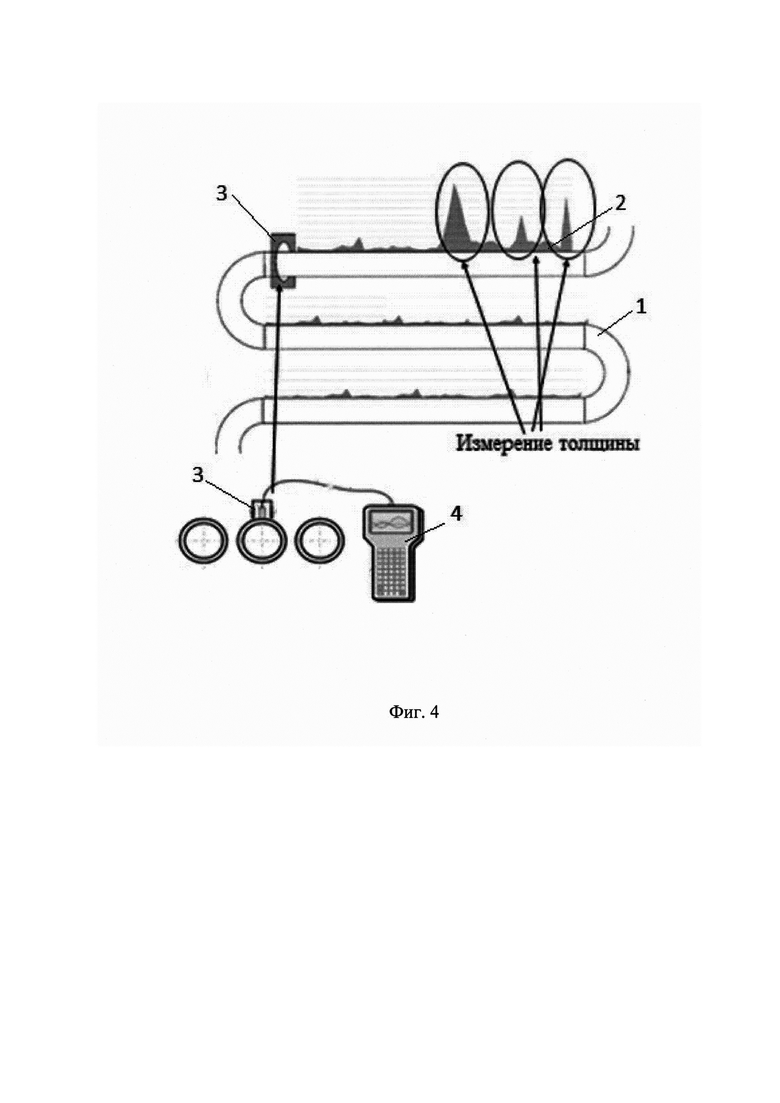

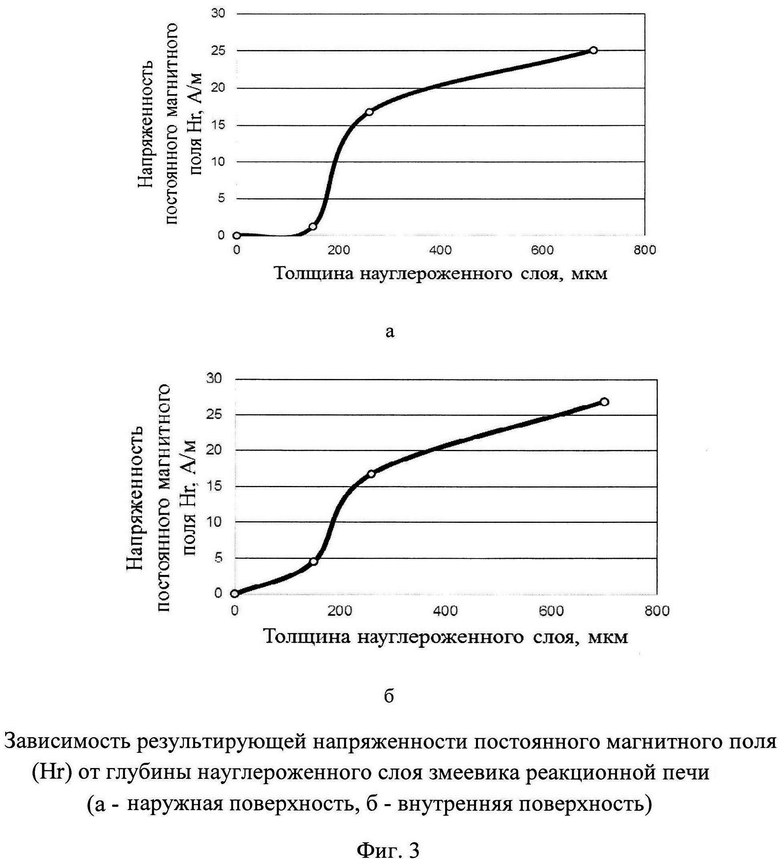

Сущность изобретения поясняется чертежами. На фиг. 1 представлена зависимость результирующей напряженности постоянного магнитного поля стали 20Х25Н20С2 от степени поврежденности, на фиг. 2 - зависимость скорости распространения ультразвуковых продольных волн в стали 20Х25Н20С2 от степени поврежденности, на фиг. 3 - зависимость результирующей напряженности постоянного магнитного поля (Hr) от глубины науглероженного слоя змеевика реакционной печи (а - наружная поверхность, б - внутренняя поверхность), фиг. 4 - схема замера участков змеевика по предлагаемому способу (1 - змеевик, 2 - участки наибольшего утонения стенок змеевика, 3 - датчик, 4 - толщиномер).

При определении остаточного ресурса необходимо знать предельное состояние и уровень накопленных повреждений. За предельное состояние принимается толщина отбраковки, а определение уровня накопленных повреждений предлагается осуществлять по калибровочным зависимостям (фиг. 1) после анализа измерений распределения магнитных свойств феррозондовым методом.

В качестве примера приведены результаты проведенных исследований и получена калибровочная зависимость для оценки степени поврежденности стали 20Х25Н20С02 по результатам измерения результирующей напряженности постоянного магнитного поля (фиг. 1).

Оценка ресурса змеевиков осуществляется по толщине стенок труб, путем расчета скорости ее утонения после определенного периода эксплуатации. Так как науглероженный слой имеет низкую несущую способность, а объемная часть стенки трубы подвержена структурным изменениям, то данные изменения необходимо учитывать за счет снижения скорости прохождения продольных ультразвуковых волн.

Для определения изменения скорости прохождения продольных ультразвуковых волн обратимся к фигуре 2.

По установленному уровню накопленных повреждений (Ni/Np) определяется разница между скоростями прохождения ультразвуковых продольных волн в металле в состоянии поставки и после эксплуатации, а затем данная величина используется в дальнейших в расчетах.

С целью определения толщины науглероженного слоя необходимо использовать график (фиг. 3).

По полученным значениям напряженности постоянного магнитного поля находится значение толщины науглероженного слоя (фиг. 3).

Таким образом, расчет ресурса сводится к следующему:

где Sизм - фактическая толщина элемента (при калибровке Vуз=5700 м/с, справочные данные для аустенитных сталей), мм;

ΔSУЗВ - толщина, учитывающая изменение времени прохождения ультразвуковых волн по толщине в связи с деградацией структуры в металле при эксплуатации, мм;

Sнауг.сл. - толщина науглероженного слоя с наружной и внутренней сторон стенки змеевика, мм;

Sотбр - отбраковочная толщина согласно (СТО-СА-03-004-2009), мм;

Аф - скорость утонения, мм/год, определяемая по формуле:

где S0 - первоначальная (исполнительная) толщина наиболее изнашиваемого элемента, мм;

t - срок эксплуатации, в годах (начиная с момента ввода печи в эксплуатацию).

Для оценки остаточного ресурса (фиг. 4), вначале определяют наиболее опасные зоны стенок змеевика 1 - участки наибольшего утонения стенок змеевика 2 1 путем проведения измерений распределения магнитных свойств феррозондовым методом. Затем толщиномером 4 определяют толщину стенок змеевика 1 от сигналов, получаемых от датчик 3.

Пример. С целью повышения точности определения толщины стенок змеевика в опасных зонах были проведены следующие исследования. На шести образцах, вырезанных из змеевиков, после эксплуатации в течение 750-10000 часов, были проведены замеры толщин стенок по способу-прототипу и по предлагаемому способу. Точность оценки эквивалентных, с учетом науглероживания, толщин стенок оценивалась металлографическим методом путем разрезки змеевиков и сопоставления результатов двух сравниваемых способов. Результаты измерений показали, что отклонения толщин, определяющих наиболее опасные зоны, по способу-прототипу составляют от 15,4 до 25%, тогда как по предлагаемому способу отклонение толщин составляет от 4 до 6%.

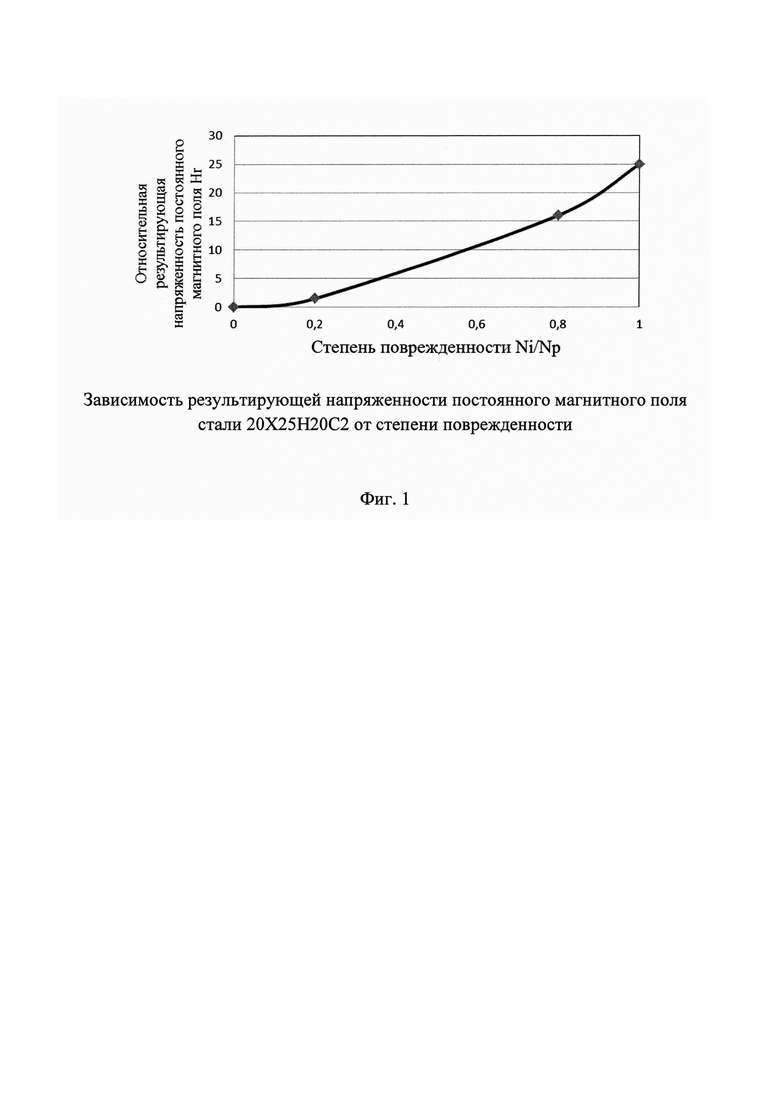

В качестве примера в таблице 1 показан полученный расчет истинной толщины стенки змеевика реакционной печи после 10000 часов эксплуатации, а также приведено обоснование выбора участков измерения толщины стенки змеевика реакционной печи радиантной секции по результатам измерения магнитных характеристик.

Таким образом, использование приведенных в формуле изобретения совокупности существенных признаков позволяет достичь поставленного технического результата предлагаемого изобретения - повысить точность оценки остаточного ресурса змеевиков радиантной секции реакционных печей за счет выявления потенциально опасных зон и определения в них фактической толщины стенки трубы применением комбинированного магнитного и ультразвукового контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОТЕНЦИАЛЬНО ОПАСНЫХ ЗОН РАЗРУШЕНИЯ МАТЕРИАЛА ОБОРУДОВАНИЯ | 2014 |

|

RU2582306C1 |

| УСТРОЙСТВО ЗАБОРА И ТРАНСПОРТИРОВКИ ДОННОГО ИЛА | 2005 |

|

RU2279509C1 |

| СПОСОБ МАГНИТНОЙ ДИАГНОСТИКИ ЛОПАТОК ТУРБОМАШИН ИЗ КОБАЛЬТОВЫХ СПЛАВОВ | 2009 |

|

RU2386961C1 |

| СПОСОБ МАГНИТНОЙ ДИАГНОСТИКИ ЛОПАТОК ТУРБОМАШИН ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2386962C1 |

| УСТРОЙСТВО ТОПЛИВНО-УНИВЕРСАЛЬНОГО ЭКОЛОГИЧЕСКИ ЧИСТОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ДВУХТАКТНЫМ РАБОЧИМ ЦИКЛОМ | 2004 |

|

RU2300646C2 |

| СПОСОБ МАГНИТНОЙ ДИАГНОСТИКИ ЛОПАТОК ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2009 |

|

RU2386963C1 |

| Устройство для сканирования геометрии трубы | 2021 |

|

RU2790884C2 |

| Способ измерения радиуса кривизны длинномерной трубы и устройство для его осуществления (варианты) | 2021 |

|

RU2790885C2 |

| СПОСОБ ЗАМЕНЫ ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА | 2018 |

|

RU2690997C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ТРУБ ПРИ СТЫКОВКЕ ПОД СВАРКУ | 2006 |

|

RU2295432C1 |

Использование: для прогнозирования остаточного ресурса змеевиков реакционных печей. Сущность изобретения заключается в том, что выполняют измерение толщины стенки змеевика ультразвуковым методом, при этом вначале сканируют поверхность трубы магнитным методом, выявляя зоны с максимальным значением напряженности постоянного магнитного поля, в которых ультразвуковым методом измеряют толщину стенки, причем значение измеренной толщины корректируют, учитывая толщину науглероженного слоя и изменения скорости прохождения в материале стенки змеевика ультразвуковых продольных волн, причем в качестве магнитного параметра используется показатель результирующей напряженности постоянного магнитного поля, а в качестве ультразвукового параметра используется скорость распространения продольных ультразвуковых волн, а остаточный ресурс определяют по определенной математической формуле. Технический результат: повышение точности оценки остаточного ресурса змеевиков реакционных печей. 1 з.п. ф-лы, 4 ил., 1 табл.

1. Способ прогнозирования остаточного ресурса змеевиков реакционных печей, включающий измерение толщины стенки змеевика ультразвуковым методом, отличающийся тем, что вначале сканируют поверхность трубы магнитным методом, выявляя зоны с максимальным значением напряженности постоянного магнитного поля, в которых ультразвуковым методом измеряют толщину стенки, причем значение измеренной толщины корректируют, учитывая толщину науглероженного слоя и изменения скорости прохождения в материале стенки змеевика ультразвуковых продольных волн ϑ, причем в качестве магнитного параметра используется показатель результирующей напряженности постоянного магнитного поля (Hr, А/м), а в качестве ультразвукового параметра используется скорость распространения продольных ультразвуковых волн (ϑ, м/с), а остаточный ресурс определяют по формуле:

где Sизм - измеренная толщина стенки трубы змеевика в состоянии поставки, мм;

ΔSУЗВ - толщина, учитывающая изменение времени прохождения ультразвуковых волн по толщине в связи с деградацией структуры металла при эксплуатации, мм;

Sнауг.сл. - толщина науглероженного слоя с наружной и внутренней сторон стенки змеевика, мм;

Sотбр - отбраковочная толщина согласно (СТО-СА-03-004-2009), мм;

Аф - скорость утонения, мм/год, определяемая по формуле:

где S0 - первоначальная (исполнительная) толщина, мм;

Sист - истинная толщина стенки, мм;

t - срок эксплуатации, в годах (начиная с момента ввода печи в эксплуатацию).

2. Способ по п. 1 отличающийся тем, что используются радиантные змеевики, изготовленные из хромоникелевых сплавов, подверженных высокотемпературному науглероживанию.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ переработки спека для получения глинозема при параллельно-комбинированной схеме "Байер-спекание" | 1959 |

|

SU132208A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351925C1 |

| US 5218868 A, 15.06.1993 | |||

| CN 103353478 A, 16.10.2013. | |||

Авторы

Даты

2020-03-24—Публикация

2019-06-25—Подача