Изобретение относится к устройству для отведения жидкости, прежде всего к водоотводному лотку, а также к способу изготовления такого устройства.

Соответствующее родовому понятию устройство известно из ЕР 0556533 А1.

Для образования ветви лотков, состоящей из нескольких уложенных один за другим водоотводных лотков с герметичным сопрягающим участком от лотка к лотку, на этом участке между двух лотков могут вводиться уплотняющие средства. Для этого сопрягающий шов на стройплощадке может заполняться герметизирующим составом, чтобы производить герметичное соединение между водоотводными лотками. Однако также возможно использовать готовые уплотнения, которые расположены на корпусе лотка. Зачастую для этого на корпусе лотка необходимы особые геометрические формы для размещения уплотнений.

Оказалось, что выполнение специальных геометрических форм для размещения уплотнений в торцовой области водоотводных лотков осуществить непросто. Это следует, с одной стороны, прежде всего, из того, что в торцовой области имеется мало материала для выполнения, например, канавок для размещения уплотнения, современные водоотводные лотки оптимизированы в отношении использованного материала и имеют как можно меньшую толщину стенок. Далее, является проблематичным с использованными определенными материалами, прежде всего с (крупно-)зернистыми материалами, такими, как бетон на цементной основе или полимербетон, формировать мелкие структуры, такие как, например, канавки для размещения уплотнений.

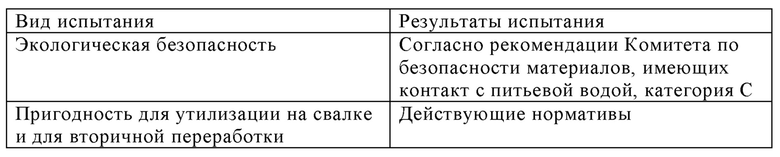

Как раз в случае полимербетонных лотков вследствие процесса изготовления, прежде всего при заполнении формы, могут возникать дефектные места в виде пор в области канавки для размещения уплотнения, как в качестве примера показано на фиг. 1.

Из-за пор в этой области надежно обеспечить герметичное соединение лотка с лотком, несмотря на установленное уплотнение, уже нельзя. В зависимости от распространенности, положения и количества пор возможно, что жидкость (например, вода), несмотря на уплотнение, из-за пор в этой области бесконтрольно выходит из лотка. Прежде всего, если загрязняющие окружающую среду жидкости, такие, как масла, бензин и т.п., попадают в лоток, они не должны проникать в землю.

Известные из уровня техники уплотнения действуют недостаточно надежно или дорогостоящи в изготовлении. Например, в DE 3524282 СТ описывается уплотнение для бетонных труб заводского изготовления с кольцами, имеющими по окружности противодействующий радиальному растяжению выступ, который введен в образующий стенку трубы материал. Кольца состоят из вулканизующегося или склеивающегося полимерного или резинового материала и приклеиваются друг к другу. В качестве альтернативы находят применение внутренние облицовки из пленки ПВХ, как показано в DE 2804814 А1, соединение которых с бетонной трубой является проблематичным.

В указанной выше публикации ЕР 0556533 А1 описывается бетонная труба с заостренным и раструбным концами, которые функционируют как соединительные части и состоят из полимербетона. Для этого две концевые части из полимербетона насаживаются на подлежащую обработке бетонную трубу и затем покрываются полимербетоном. Сверху наносится покровный слой на основе ненасыщенных полиэфирных смол. Для изготовления подобной бетонной трубы необходимо несколько этапов нанесения покрытия.

В основу изобретения положена задача усовершенствовать устройство для отведения жидкости, прежде всего водоотводной лоток указанного ранее типа, в том отношении, чтобы можно было простым образом создать функциональную область с хорошими уплотняющими свойствами. Далее, в основу изобретения положена задача предложить соответствующий способ.

Эта задача решена посредством устройства согласно п. 1 формулы изобретения. В отношении способа задача решена посредством предмета п. 13 формулы изобретения.

Согласно изобретению предлагается устройство для отведения жидкости, прежде всего водоотводной лоток, имеющее направляющий участок и по меньшей мере одну функциональную область. Направляющий участок выполнен из бетона, содержащего связующее и наполнитель с первым размером K1 зерен. Функциональная область расположена на конце водоотводного лотка с торцовой стороны и по меньшей мере частично выполнена из реактивной (реакционной) смолы с наполнителем, который имеет второй размер К2 зерен. При этом К2<К1.

Преимущество изобретения в том, что функциональная область выполнена из другого вещества, чем направляющий участок, свойства которого могут быть оптимизированы независимо от свойств направляющего участка. Поэтому речь идет об устройстве, прежде всего водоотводном лотке, изготовленном из гибридного материала. Использованные материалы отличаются при этом, по меньшей мере, размером зерен. Согласно изобретению наполнитель реактивной смолы в функциональной области имеет меньший размер зерен, чем бетон направляющего участка. Вследствие более мелкого по сравнению с направляющим участком наполнителя в функциональной области достигается гладкая и по существу непористая или, по меньшей мере, малопористая поверхность, улучшающая непроницаемость функциональной области, не требуя для этого дальнейших мер.

Предпочтительно, второй размер К2 зерен, т.е. размер зерен наполнителя реактивной смолы составляет максимально 1 мм, прежде всего максимально 500 мкм, прежде всего максимально 250 мкм. Чем меньший выбирается размер зерен, тем более гладкой и с меньшим количеством пор может быть выполнена функциональная область.

Определение размера зерен можно проводить с помощью так называемого теста на гриндометре согласно EN ISO 1524.

В другом предпочтительном выполнении функциональная область имеет шероховатость k [мм] поверхности 0,02-0,05, прежде всего 0,03-0,04. Качество поверхности функциональной области поэтому превосходит качество поверхности направляющего участка из бетона.

Предпочтительно, бетон является полимербетоном. Допустимо также использовать бетон на цементной основе для изготовления направляющего участка, причем является предпочтительным применение полимербетона.

Если связующее бетона и реактивная смола состоят из одного и того же вещества, прежде всего термореактивного полимера, направляющий участок и функциональная область могут быть выполнены как монолит. Тогда адгезионный состав или клей не нужны. В случае разных веществ направляющий участок и функциональная область могут склеиваться.

В другой предпочтительной форме выполнения бетон, прежде всего полимербетон, имеет долю H1 связующего, и реактивная смола имеет долю Н2 связующего. При этом считается, что Н2>H1. Другими словами, доля связующего реактивной смолы больше, чем доля связующего полимербетона. За счет этого еще более улучшается непроницаемость и качество поверхности функциональной области.

Доля Н2 связующего составляет >20% по массе, прежде всего >30% по массе, прежде всего >50% по массе.

Направляющий участок и функциональная область, предпочтительно, соединены неразъемно. Это может происходить вследствие монолитного выполнения в случае одних и тех же связующих бетона и реактивной смолы или вследствие склеивания функционального участка и функциональной области.

В особо предпочтительной форме выполнения функциональная область образует слой из реактивной смолы с наполнителем, причем слой расположен на направляющем участке из бетона. С его помощью можно простым образом изготовить функциональную область с правильным контуром, причем качество поверхности функциональной области по сравнению с направляющим участком улучшается.

Толщина слоя может составлять менее 2 мм, прежде всего от 1 мм до 1 мкм. Вследствие меньшего по сравнению с наполнителем бетона размера зерен наполнителя реактивной смолы даже при малых толщинах слоя достигается достаточная непроницаемость. Слой заполняет и запечатывает имеющиеся в бетоне направляющего участка поры.

Функциональная область может образовывать фасонную часть из реактивной смолы с наполнителем, профиль поперечного сечения которой соответствует по существу профилю поперечного сечения направляющего участка из бетона, причем фасонная часть и направляющий участок расположены на одной прямой. Фасонную часть можно предварительно отформовывать и затем соединять с направляющим участком. За счет этого можно реализовывать  толщины стенки фасонной части, так что функциональную область можно оптимизировать в отношении прочности.

толщины стенки фасонной части, так что функциональную область можно оптимизировать в отношении прочности.

Функциональная область может, например, образовывать уплотнение направляющего участка для соединения направляющего участка с другими компонентами, прежде всего с лоточными элементами. Изобретение не ограничивается уплотнениями между лоточными элементами, а охватывает также другие функциональные области, связанные с устройствами для отведения жидкости, прежде всего водоотводными лотками, для которых непроницаемость, прежде всего локальная непроницаемость, имеет значение.

В основе способа согласно изобретению лежит идея создания устройства для отведения жидкости, прежде всего водоотводного лотка, по п. 1 формулы изобретения посредством того, что пастообразная реактивная смола с наполнителем наносится на направляющий участок из бетона для образования функциональной области и отверждается. В качестве альтернативы, фасонная часть может выполняться из функциональной смолы с наполнителем, соединенной с направляющим участком из бетона.

Изобретение подробнее поясняется ниже с другими подробностями на основании рисунков. При этом показано на:

фиг. 1 - торцовая сторона водоотводного лотка с канавкой для размещения уплотнения (уровень техники),

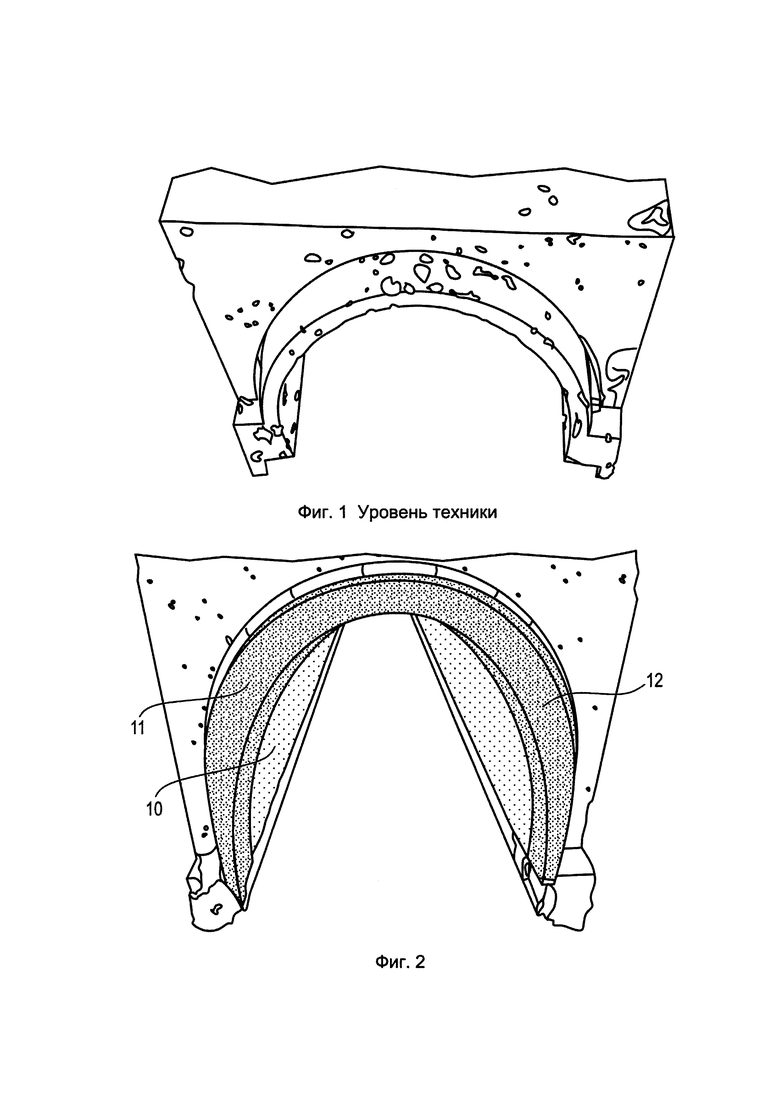

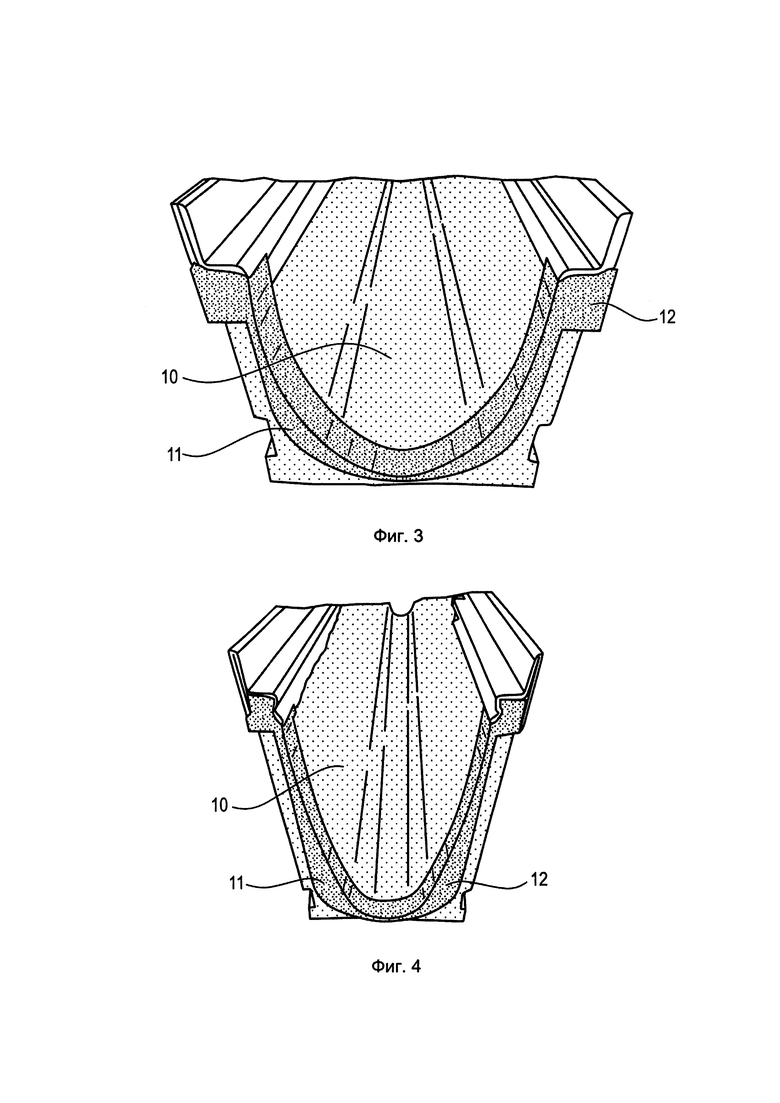

фиг. 2 - торцовая сторона водоотводного лотка из полимербетона с функциональной областью из реактивной смолы с наполнителем,

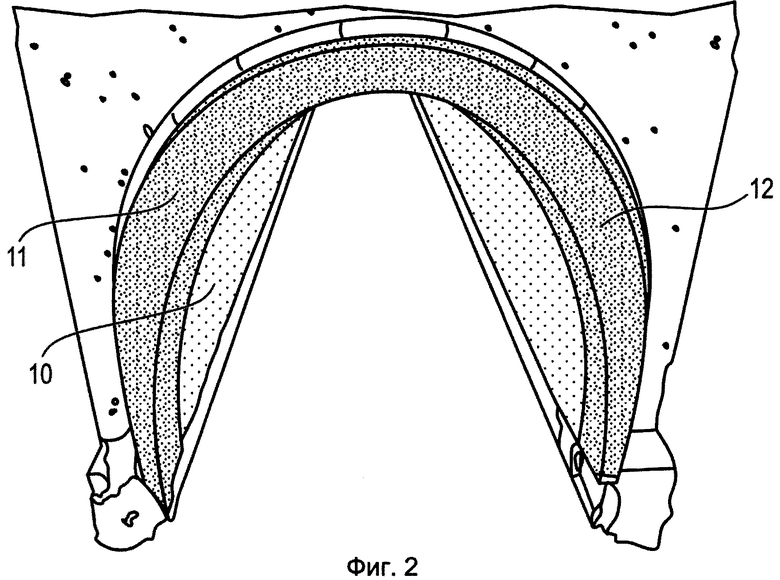

фиг. 3 - торцовая область водоотводного лотка с завершающей заподлицо функциональной областью,

фиг. 4 - торцовая сторона следующего водоотводного лотка с модифицированным профилем поперечного сечения, в котором функциональная область заканчивается заподлицо с направляющим участком.

На фиг. 1 хорошо видны возникающие при уровне техники в ходе изготовления поры или раковины в области гнезда уплотнения. Такие дефектные места отрицательно влияют на непроницаемость в сопрягающем шве между отдельными корпусами лотков.

На фиг. 2 показан пример водоотводного лотка согласно изобретению с направляющим участком 10 и функциональной областью 11. Направляющий участок 10 в варианте осуществления согласно фиг. 2 представляет собой корпус лотка, по которому при эксплуатации течет жидкость, прежде всего вода. Функциональная область 11 находится на конце водоотводного лотка и служит в качестве уплотнения. Подобные водоотводные лотки применяются, например, для поверхностного водоотведения с дорог.

Изобретение не ограничивается водоотводными лотками и применимо к другим устройствам для отведения жидкости, в которых должны выполняться локальные функциональные области с оптимизированными свойствами, такими, как, например, хорошо герметизирующие уплотнительные области.

Направляющий участок 10 согласно фиг. 2 выполнен из полимербетона. Является возможным вместо полимербетона использовать бетон на цементной основе. Полимербетон содержит известным самим по себе образом связующее, например, полиэфирную смолу, и наполнитель с первым размером K1 зерен. Для изготовления функциональной области 10 применяется реактивная смола с наполнителем, имеющая связующее, например, термореактивный полимер, и наполнитель, размер К2 зерен которого меньше, чем размер K1 зерен полимербетона в области направляющего участка 10. Конкретно для функциональной области 10 применяется реактивная смола с микронаполнителем, так что функциональная область 10 образует особо гладкую поверхность с малым количеством пор, прежде всего не имеющую пор. Применение реактивной смолы в качестве вещества для функциональной области обеспечивает различные виды согласования, например, цветовое или геометрическое согласование, как видно на фиг. 2, 3 и 4. В варианте осуществления согласно фиг. 2 функциональная область 10 выделена цветом.

Обычно вследствие применения реактивной смолы с наполнителем для функциональной области 11 в связи с направляющим участком 10 из полимербетона создается гибридный материал, свойства которого могут локально оптимизироваться путем согласования состава реактивной смолы. За счет этого может улучшаться не только непроницаемость функциональной области, но также ее прочностные характеристики и ударостойкость, т.е. хрупкость. Однако на первом плане в отношении непроницаемости стоит уменьшение пор и шероховатости.

На фиг. 2-4 функциональная область 11 выполнена как фасонная часть, соединенная неразъемно с направляющим участком 10. Это может быть выполнено путем склеивания или, если связующее полимербетона соответствует реактивной смоле в зоне функциональной области, как монолитное соединение. В последнем случае функциональная область отличается от направляющего участка, прежде всего, размером зерен наполнителей, который в функциональной области меньше, чем в направляющем участке.

Вместо фасонной части функциональная область может быть выполнена как слой, нанесенный неразъемно на бетоне направляющего участка.

Ветви лотков, соответственно образованные из водоотводных лотков согласно фиг. 2-4, имеют то преимущество, что сопрягающий участок между лотками непроницаем для жидкости. Это достигается посредством гладкой (непроницаемой поверхности) в области лоток-уплотнение-лоток.

Для возможности выполнения такой гладкой поверхности также в случае лотков с более крупнозернистыми исходными веществами, такими как, например, бетон или полимербетон, при изготовлении в этой функциональной области 11 в лоток вводится дополнительное вещество в виде пасты. Это вещество имеет другой состав, чем полимербетон. Свойства пастообразной смеси материалов как следующего компонента материала могут при этом согласовываться с требованиями в этой функциональной области по виду и пропорции наполнителя, а также путем подбора размера зерен. На сопрягающем участке между лотком и лотком, прежде всего, важна непроницаемость. Поэтому в этой области, прежде всего, особый интерес представляет гладкая непористая поверхность. Однако желательны также улучшенные прочностные характеристики, как и низкая ударостойкость (хрупкость). Как правило, паста может наноситься на все области лотка, на которых материальные свойства требуется изменить или согласовать с особыми функциями, прежде всего в отношении пористости, шероховатости и прочности.

В функциональной области 11 применяется смесь материалов, имеющая высокое содержание микронаполнителя, а также более высокое содержание смолы по сравнению с обычным полимербетоном. В качестве связующего применяются термореактивные полимеры. Это имеет преимущество, что состоящий из дополнительного материала компонент соединяется с также термореактивным полимербетоном, например, во время процесс производства лотка. Дополнительный клей не требуется.

Пастообразная смесь материалов при использовании в качестве клея между двумя термореактивными полимербетонами в состоянии создать неразъемную связь.

Допустимо также дополнительный компонент материала для образования функциональной области приклеивать как предварительно изготовленную формованную деталь или же совместно заливать.

Для согласования дополнительного компонента материала по цвету с использованным полимербетоном в пастообразную смесь материалов могут добавляться соответствующие окрашивающие вещества/пигменты (см. фиг. 2, 3).

Такое свойство пастообразного материала во многих областях заметно превосходит полимербетон и считается более качественным по сравнению с полимербетоном. Особенно при механической допускаемой нагрузке применение смесей материалов (паст) дает заметные преимущества по сравнению с полимербетоном прежде всего относительно долговечности. По сравнению с полимербетоном пастообразные смеси материалов даже после схватывания практически не имеют пористости и, следовательно, водопоглощающей способности. Это делает их абсолютно невосприимчивыми к нагрузкам вследствие мороза и антиобледенителей.

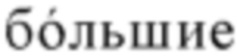

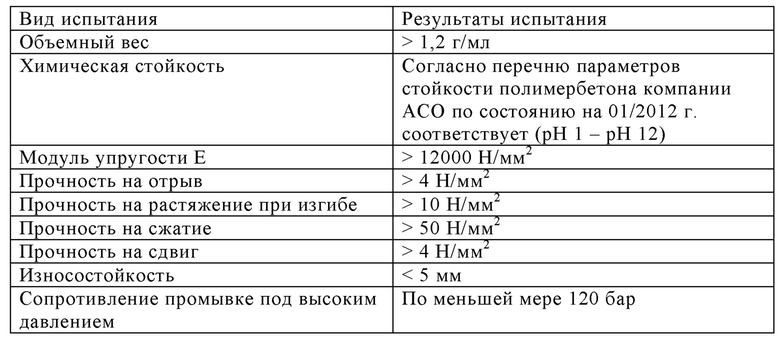

Смесь материалов имеет следующие свойства материала.

Прочность на изгиб

Прочность на изгиб отвержденной, первоначально пастообразной смеси материалов лежит в пределах 10-60 Н/мм2 и потому считается относящейся к области сверхвысокопрочных составов материалов. Поэтому смесь материалов, которая, как правило, лежит в пределах 18-28 Н/мм2, имеет обычно в три раза более высокую прочность на изгиб и представляет собой заметно более стабильный материал, чем полимербетон. Особое преимущество такой высокой прочности материала состоит, помимо прочего, в том, что путем подбора относительно низкого модуля упругости Е можно достичь высокой невосприимчивости полимербетона к толчковым и ударным нагрузкам. Одновременно вследствие этого получается высокая устойчивость к знакопеременным и переменным нагрузкам (усталостная прочность при пульсирующем цикле нагрузок), а также высокая стойкость к истиранию на поверхностях смесей материалов так называемых деталей из пасты.

Высокая ранняя прочность (в том числе при низких температурах)

Вследствие механизма твердения окончательная прочность смесей материалов (пасты) достигается уже менее чем через 10 минут времени отверждения. Это является огромным преимуществом по сравнению с полимербетоном, т.к. даже специально составленные быстротвердеющие полимербетоны не могут достичь такого времени.

Химическая стойкость

Смесь материалов является стойкой в среде, которая соответствует нормативным положениям согласно перечню параметров стойкости полимербетона компании АСО по состоянию на 01/2012 г. Замена эпоксидной матрицы смеси материалов на более качественный и пригодный для контакта с химикатами тип смолы возможна в любой момент.

Малая склонность к образованию усадочных трещин

Смеси материалов склонны к более высокой ранней усадке, чем полимербетоны. Поскольку окончательная прочность достигается очень рано, и процесс твердения тогда полностью закончен, потом практически нет опасности поверхностного трещинообразования в раннем возрасте.

Высокая прочность на растяжение при изгибе и возможность в определенной области согласовать модуль упругости Е с применением дополнительно уменьшает опасность трещинообразования в смонтированном состоянии. Если, тем не менее, трещины появляются, непроницаемая матрица связующего в сочетании с высокой прочностью в значительной мере препятствует дальнейшему распространению дефектов.

Высокая непроницаемость

Поскольку смеси материалов (пасты) практически не имеют пористости, они не проявляют тенденции к поглощению жидкости. Смеси материалов (пасты) можно поэтому описывать как абсолютно непроницаемые. Отсюда следуют дальнейшие положительные свойства. Они устойчивы в химически агрессивной среде, легко выдерживают нагрузки вследствие мороза или же мороза и антиобледенителей и потому оптимальны в этом отношении для областей применения с длительной нагрузкой.

Седиментационная стабильность

Вследствие высокой вязкости системы имеет место превосходная седиментационная стабильность.

Утилизация

Поскольку полимеризаты стирола нейтральны к грунтовым водам, остатки продукта полимеризации можно отправлять на свалку как бытовой мусор. В плане воздействия на окружающую среду нет помех для вторичного использования в качестве наполнителя или же гранулята.

Угрозу от способных проникать в легкие волокон при фрезеровании и сверлении в случае смесей материалов (пасты) можно исключить, т.к. армирующие волокнистые материалы отсутствуют. При остаточном содержании стирола на уровне предписанных значений и концентрационном градиенте в стенке говорить о загрязнении грунтовых вод вследствие контакта с поверхностью стенок лотка не приходится.

Переработка для вторичного использования

Вторичное использование отвержденного композиционного материала (смеси материалов и полимербетона) в качестве сухого заменителя возможно без воздействия на окружающую среду.

Хорошая долговечность

Вышеупомянутые свойства смеси материалов (пасты) являются решающими, чтобы их можно было считать стойкими длительное время для широкого спектра применения. При этом она обладает преимуществами, прежде всего вследствие ее непроницаемости, по сравнению с полимербетоном.

Замена связующего (смолы) на более качественный и пригодный для контакта с химикатами тип возможна в любой момент. Отрицательного воздействия на механические свойства при этом не происходит.

Свойства материала

Двухкомпонентная формовочная масса в виде реактивной смолы с наполнителем, состоящая из связующего на основе ненасыщенной полиэфирной смолы (реактивная смола), катализатора (отвердитель) и минеральных наполнителей, прежде всего порошков и микронаполнителей (содержание твердых фаз >50%).

Смесь материалов состоит из формовочной массы в виде реактивной смолы с наполнителем согласно DIN EN 18820 часть 1 (редакция 1 07/2015 г.).

Изобретение относится у устройству для отведения жидкости, прежде всего водоотводному лотку. Устройство для отведения жидкости имеет направляющий участок (10) и по меньшей мере одну расположенную на конце водоотводного лотка с торцовой стороны функциональную область (11) для установки уплотнения. Направляющий участок (10) выполнен из бетона, содержащего связующее и наполнитель, имеющий первый размер K1 зерен. Функциональная область (11) по меньшей мере частично выполнена из реактивной смолы с наполнителем, имеющим второй размер К2 зерен, причем К2<К1. Технический результат - создание функциональной области с хорошими уплотняющими свойствами. 2 н. и 11 з.п. ф-лы, 4 ил., 1 табл.

1. Устройство для отведения жидкости, прежде всего водоотводной лоток, имеющее направляющий участок (10) и по меньшей мере одну расположенную на конце водоотводного лотка с торцовой стороны функциональную область (11) для установки уплотнения, причем направляющий участок (10) выполнен из бетона, содержащего связующее и наполнитель, имеющий первый размер K1 зерен, а функциональная область (11) по меньшей мере частично выполнена из реактивной смолы с наполнителем, имеющим второй размер К2 зерен, причем К2<К1.

2. Устройство по п. 1, отличающееся тем, что второй размер К2 зерен составляет максимально 1 мм, прежде всего максимально 500 мкм, прежде всего максимально 250 мкм.

3. Устройство по п. 1 или 2, отличающееся тем, что функциональная область (11) имеет шероховатость k [мм] поверхности 0,02-0,05, прежде всего 0,03-0,04.

4. Устройство по одному из предшествующих пунктов, отличающееся тем, что бетон является полимербетоном.

5. Устройство по одному из предшествующих пунктов, отличающееся тем, что связующее бетона и реактивная смола состоят из одного и того же вещества, прежде всего термореактивного полимера.

6. Устройство по одному из предшествующих пунктов, отличающееся тем, что бетон, прежде всего полимербетон, имеет долю H1 связующего, а реактивная смола имеет долю Н2 связующего, причем Н2>H1.

7. Устройство по п. 6, отличающееся тем, что доля Н2 связующего составляет >20% по массе, прежде всего >30% по массе, прежде всего >50% по массе.

8. Устройство по одному из предшествующих пунктов, отличающееся тем, что направляющий участок (10) и функциональная область (11) соединены неразъемно.

9. Устройство по одному из предшествующих пунктов, отличающееся тем, что функциональная область (11) образует слой из реактивной смолы с наполнителем, причем слой расположен на направляющем участке (10) из бетона.

10. Устройство по п. 9, отличающееся тем, что толщина слоя составляет менее 2 мм, прежде всего от 1 до 1 мкм.

11. Устройство по п. 8, отличающееся тем, что функциональная область (11) образует фасонную часть (12) из реактивной смолы с наполнителем, профиль поперечного сечения которой соответствует по существу профилю поперечного сечения направляющего участка (10) из бетона, причем фасонная часть (12) и направляющий участок (10) расположены на одной прямой.

12. Устройство по одному из предшествующих пунктов, отличающееся тем, что функциональная область (11) образует уплотнение для соединения направляющего участка (10) с другими компонентами, прежде всего другим устройством по п. 1.

13. Способ изготовления устройства для отведения жидкости, прежде всего водоотводного лотка, по п. 1, в котором реактивную смолу с наполнителем в пастообразной форме наносят на направляющий участок (10) из бетона для образования функциональной области (11) и отверждают, или фасонную часть (12) из реактивной смолы с наполнителем соединяют с направляющим участком (10) из бетона для образования функциональной области (11).

| DE 3429881 C1, 20.02.1986 05.11.1998 | |||

| DE 4137566 A1, 19.05.1993 | |||

| Устройство ограничения динамических перенапряжений в дальних линиях электропередачи | 1971 |

|

SU556533A1 |

| US 2009176058 А1, 09.07.2009 | |||

| Полимербетонная смесь | 1980 |

|

SU945133A1 |

Авторы

Даты

2020-03-24—Публикация

2017-02-22—Подача