Изобретение относится к технологии приготовления шихты для процесса восстановления оксида металла посредством высокотемпературного восстановительного обжига в печи с подвижным подом. Изобретение относится к технологии получения металлического железа посредством высокотемпературной восстановительной обработки скомпонованной шихты в кольцевой подовой печи.

Процесс получения гранулированного металлического железа из содержащего оксидное железо сырья в кольцевой подовой печи заключается в обеспечении условий протекания в окомкованной шихте восстановительных процессов за достаточно короткое время (10-15 мин) при высокой температуре (до 1450°С) с образованием двух жидких фаз (металлической и шлаковой), их быстрое охлаждение до твердого состояния и отделение гранул металла от шлака (см., например, [1]). Основная часть исследований в этой области посвящено совершенствованию процесса с точки зрения повышения его технико-экономических показателей путем вовлечения в оборот низкосортного железорудного сырья и углеродсодержащих восстановителей, введения в состав шихты добавок снижающих температуру плавления шлака для облегчения коалесценции восстановленного металла и ускорения когезии побочного шлакового продукта. При этом важная роль отведена шихтовке исходного сырья с соблюдением состава шлака, приближенного к показателю основности, определяемой содержанием в исходной шихте таких веществ, как CaO, MgO и SiO2 (см., например, патент РФ №2301834, С21В 13/08, 2007 г. [2]; патент РФ №2449023, С21В 13/08, 2012 г., [3]).

Известен способ получения гранулированного металлического железа в печи с вращающимся подом, в котором в исходную шихту помимо железорудного концентрата добавляют 18-24 вес. % каменного и/или бурого угля, 3,8-13,7 вес. % СаСО3, а в качестве вещества, облегчающего коалесценцию восстановленного металла - 1-7 вес. % кварцевого песка с содержанием не менее 95% SiO2 и фракцией не более 0,2 мм (патент РФ №2497953, С21В 13/08, 2013 г., [4]). Недостатками реализации данного способа являются применение чистого (а, следовательно, имеющего ограниченную доступность для промышленного применения) химического вещества - карбоната кальция, и образование большого количества шлака (почти до 100% к массе целевого продукта -восстановленного металла), что оказывает негативное влияние на технико-экономические показатели процесса.

Известен способ производства гранулированного металла (патент РФ №2271395, С21В 13/00,2006 г., [5]) путем нагревания материала, включающего вещество, содержащее оксид металла, и углеродсодержащий восстановитель. При этом создаются условия реализации возможности отделения гранулированного металла от шлакового компонента. Для ускорения когезии побочного шлакового продукта добавляют ускоритель когезии в количестве 0,2-2,5 вес. %. В качестве ускорителя когезии используют, в частности, Nа2СО3 и Nа2О. Данный способ также имеет существенный недостаток за счет использования в шихте чистых химических веществ.

В способе приготовления шихты для получения металлизированного продукта методом прямого восстановления оксидсодержащего материала углеродсодержащим восстановителем в качестве кремнеземсодержащего связывающего компонента в шихту подают жидкое стекло при следующем соотношении компонентов: 60-70 вес. % железосодержащего концентрата, 15-22 вес. % измельченного бурого угля и 10-22 вес. % жидкого стекла, а температуру при сушке агломератов шихты поддерживают в пределах 350-400°С (патент РФ №2430979, С21В 1/243, 2011 г., [6]). Недостатком такого способа является достаточно большой расход жидкого стекла, что опосредовано приводит к значительному увеличению массы шлаковой составляющей продуктов высокотемпературного обжига, а также достаточно высокая температура предварительной термообработки агломератов шихты, при которой углеродсодержащий восстановитель начинает терять летучие углеродсодержащие компоненты (особенно это относится к применяемому в этом способе бурому углю). Эти недостатки отрицательно отражаются на технико-экономических показателей процесса.

По назначению, технической сущности, наличию сходных признаков данное решение выбрано в качестве ближайшего аналога.

Жидкое стекло, как промышленный продукт, используется в металлургической промышленности в качестве связующего компонента различных шихтовых материалов, улучшая последним прочностные свойства при формовании (Бабанин В.И., Еремин А.Я., Бездежский Г.Н. Разработка и внедрение новой технологии брикетирования мелкофракционных материалов с жидким стеклом /Журнал «Металлург», №1, 2007 г., [7]). Тем не менее применение такого способа окомкования сырья, как брикетирование под давлением, дает возможность снижать расход связки из жидкого стекла с сохранением прочностных показателей сформованных брикетов на необходимом уровне (Ленёв Л.А. Разработка комплексной технологии получения красного железоокисного пигмента и железорудных брикетов из железных мартито-гематитовых руд /Автореферат дисс., С-Петербург, 2006 г., [8]). Поскольку жидкое стекло представляет собой водный раствор комплексного соединения SiO2 и Nа2О, то использование его как компонента шихты при реализации процесса металлизации железосодержащего сырья в заявляемом изобретении позволяет проявить характерные свойства и ускорителя когезии шлаковой компоненты (Nа2О) и вещества, облегчающего коалесценцию получаемого металла (SiO2). Дополнительным положительным эффектом использования жидкого стекла при этом является повышение механической прочности агломератов шихты.

Задачей предлагаемого технического решения является повышение технико-экономических показателей процесса получения гранулированного железа путем восстановления его из оксидного сырья в печи с подвижным подом.

Техническим результатом является оптимизация состава брикетированной шихты, предназначенной для дальнейшего высокотемпературного восстановительного обжига с получением гранулированного железа, путем снижения расхода комплексной связки в виде жидкого стекла за счет проведения процесса окомкования шихты под давлением, а также значительного снижения шлакообразования.

Технические результаты достигаются тем, что в способе получения гранулированного металлического железа, включающей дозированное смешение железорудного сырья с углеродистым восстановителем, кальцийсодержащим минеральным наполнителем и комплексной добавкой, выполняющей роли вещества, ускоряющего когезию побочного шлакового продукта и облегчающего коалесценцию образующегося металла, в виде промышленного жидкого стекла, брикетирование полученной шихты под давлением, удаление избыточной влаги из сырых брикетов путем их обработки в сушильном агрегате, проведение высокотемпературного восстановительного обжига высушенных брикетов в печном агрегате с подвижным подом, охлаждение продукта обжига и отделение целевого продукта -гранулированного металлического железа от шлака, на смешение подают железорудный концентрат с содержанием железа 61,5% и более, углеродистый восстановитель с содержанием связанного углерода 72,6% и выше, кальцийсодержащего минерального наполнителя с содержанием СаСО3 не менее 80% и комплексной добавки в виде натриевого жидкого стекла плотностью не менее 1,42 г/см3, окомковывают полученную шихту в брикет-прессе с усилием прессования не менее 600 кг/см2, сушку сырых брикетов осуществляют при температуре около 300°С не менее 10 мин, высокотемпературный восстановительный обжиг в печи с подвижным подом ведут при температуре около 1380°С, а на смешение подают шихту следующего состава, вес. %:

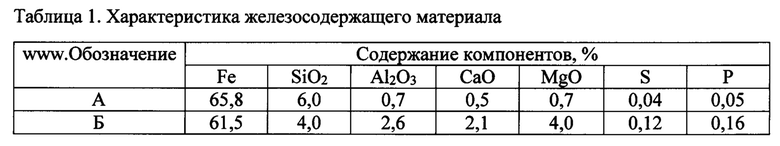

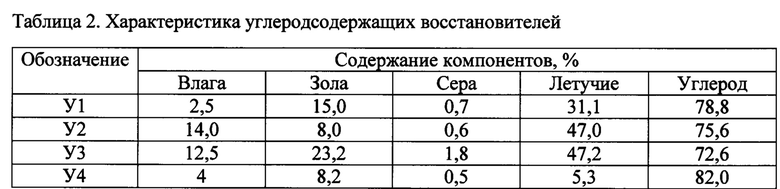

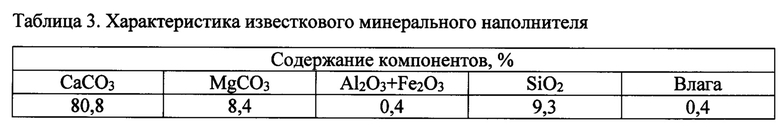

В таблицах 1-3 приведены характеристики основных использованных в изобретении сырьевых компонентов. Все компоненты представляли промышленные образцы и имели степень помола с содержанием фракции менее 0,1 мм не менее 89%.

Предлагаемый способ получения гранулированного металлического железа реализуется следующим образом.

Пример 1. Шихту для высокотемпературного обжига готовили путем тщательного смешения 100 г железорудного концентрата А, 30 г углеродсодержащего восстановителя У1 (пылеугольное топливо), 5 г известкового минерального наполнителя, 12,5 г жидкого стекла натриевого (плотность = 1,43 г/см3, силикатный модуль = 2,9) и 8,5 г воды. Полученную шихту брикетировали в пресс-форме при усилии прессования 600 кг/см2. Далее брикеты подвергали сушке при 300°С в течение 10 мин. В результате получали сухие брикеты с остаточной влажностью равной 5%. Брикеты имели овальную форму диаметром 35 мм и высотой 22 мм. Масса сухих брикетов составила 25 г. Сухие брикеты испытывали на прочность при раздавливании. Данный показатель составил 35 кг/брикет. Далее сухой брикет помещали в корундовый тигель на слой углеродистой подложки, которая играет роль защиты материала тигля от взаимодействия с продуктами восстановительного обжига брикетов. Тигель с брикетом помещали в нагретую до 1150°С муфельную печь. Обжиг брикета проводили в следующие режиме: подъем температуры до максимальной (1380°С) в течение 10 минут, выдержка при максимальной температуре 12 минут, охлаждение до 1150°С в течение 5 минут. По окончании охлажденный продукт восстановительного обжига разделяли на гранулу металла и шлак. В результате получили гранулу металлического железа массой 11,4 г. Соотношение шлак : металл составило величину 0,38.

Пример 2. 100 г железорудного концентрата Б смешали с 30 г углеродсодержащего восстановителя У1, 4 г известкового минерального наполнителя 12 г жидкого стекла и 9 г воды. Брикетирование, сушку и высокотемпературный обжиг вели аналогично описанному в Примере 1. Прочность сухого брикета составила 24 кг/брикет. Из брикета массой 25 г получили гранулу металла массой 11,0 г при соотношении шлак : металл равном 0,41.

Пример 3. 100 г железорудного концентрата Б смешали с 26 г углеродсодержащего восстановителя У2, 4 г известкового минерального наполнителя 13 г жидкого стекла и 10 г воды. Брикетирование, сушку и высокотемпературный обжиг вели аналогично описанному в Примере 1. Прочность сухого брикета составила 39 кг/брикет. Из брикета массой 25 г получили гранулу металла массой 11,0 г при соотношении шлак : металл равном 0,41.

Пример 4. 100 г железорудного концентрата Б смешали с 26 г углеродсодержащего восстановителя У3, 4 г известкового минерального наполнителя 13 г жидкого стекла и 10 г воды. Брикетирование, сушку и высокотемпературный обжиг вели аналогично описанному в Примере 1. Прочность сухого брикета составила 37 кг/брикет. Из брикета массой 25 г получили гранулу металла массой 11,0 г при соотношении шлак : металл равном 0,41.

Пример 5.100 г железорудного концентрата Б смешали с 30 г углеродсодержащего восстановителя У4, 4 г известкового минерального наполнителя 12 г жидкого стекла и 9 г воды. Брикетирование, сушку и высокотемпературный обжиг вели аналогично описанному в Примере 1. Прочность сухого брикета составила 39 кг/брикет. Из брикета массой 25 г получилась гранула металла массой 12,4 г при соотношении шлак : металл равном 0,31.

Представленный в примерах 1-5 экспериментальный материал свидетельствует, что подобранные состав и соотношение компонентов шихты, а также условия ее обработки, позволяют с меньшими материальными и энергетическим затратами получать готовый продукт - гранулированное металлическое железо с низким соотношением шлак: металл, что в сравнении с ближайшим аналогом позволяет сделать вывод о соответствии предлагаемого технического решения условию патентоспособности изобретения «изобретательский уровень».

Реализация предлагаемого способа получения гранулированного металлического железа в кольцевой печи с вращающимся подом позволит улучшить технико-экономические показатели технологического процесса путем расширения сырьевой базы шихтовых материалов, минимизации количества шихтовых материалов и значительного снижения шлакообразования.

ЛИТЕРАТУРА

1. Ishikawa Н, Kopfle J., McClelland J., Ripke J. Rotary health furnace technologies for iron ore and recycling applications/Archives of metallurgy and materials, 2008, vol. 53, p. 541-545.

2. Патент РФ №2301834, C21B 13/08,2007 г.

3. Патент РФ №2449023, С21В 13/08,2012 г.

4. Патент РФ №2497953, С21В 13/08,2013 г.

5. Патент РФ №2171395, С21В 13/00,2006 г.

6. Патент РФ №2430979, С21В 1/243,2011 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2011 |

|

RU2497953C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2013 |

|

RU2532713C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННОГО ПРОДУКТА | 2009 |

|

RU2430979C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2016 |

|

RU2626371C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕТАЛЛИЗОВАННОГО ПРОДУКТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 2022 |

|

RU2785558C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННОГО ПРОДУКТА | 2010 |

|

RU2430972C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) ШЛАМОВЫЙ | 2012 |

|

RU2506327C2 |

| БРИКЕТ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2017 |

|

RU2657675C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ДОМЕННОЙ ШИХТЫ | 2012 |

|

RU2506326C2 |

Изобретение относится к технологии получения гранулированного металлического железа в печи с вращающимся подом. Способ включает приготовление шихты из железосодержащего сырья, углеродсодержащего восстановителя, кальцийсодержащего минерального наполнителя и добавки, выполняющей роли вещества, ускоряющего когезию побочного шлакового продукта и облегчающего коалесценцию образующегося металла, их дозированное смешение, брикетирование в брикет-прессе, удаление из полученных брикетов излишков влаги путем обработки в сушильном агрегате и их дальнейшую высокотемпературную обработку в печи с вращающимся подом с последующим охлаждением и разделением на металл и шлак. В состав шихты входят 64-71 вес. % железосодержащего сырья, 13,6-19,4 вес. % углеродсодержащего восстановителя, 2,4-3,2 вес. % кальцийсодержащего минерального наполнителя и 7,7-8,5 вес. % комплексного связующего, остальное - вода. В качестве добавки, выполняющей роли вещества, ускоряющего когезию побочного шлакового продукта и облегчающего коалесценцию образующегося металла, используется промышленное натриевое жидкое стекло. 6 з.п. ф-лы, 3 табл., 5 пр.

1. Способ получения гранулированного металлического железа, включающий дозированное смешение железорудного сырья в виде железорудного концентрата, углеродистого восстановителя, кальцийсодержащего минерального наполнителя и комплексной добавки, выполняющей роли вещества, ускоряющего когезию побочного шлакового продукта и облегчающего коалесценцию образующегося металла, в виде натриевого жидкого стекла, брикетирование полученной шихты в брикет-прессе, удаление из полученных сырых брикетов избыточной влаги путем термической обработки в сушильном агрегате, проведение высокотемпературного восстановительного обжига в печи с подвижным подом, охлаждение продукта обжига и отделение целевого продукта в виде гранулированного металлического железа от шлака, при этом обжиг в печи с подвижным подом ведут при температуре не более 1380°С, а на смешение подают шихту следующего состава, вес. %:

2. Способ по п. 1, отличающийся тем, что в качестве железорудного сырья используют железорудный концентрат с содержанием железа не менее 61,5%.

3. Способ по п. 1, отличающийся тем, что в качестве углеродистого восстановителя используют материал с содержанием связанного углерода не менее 72,6%.

4. Способ по п. 1, отличающийся тем, что содержание СаСО3 в применяемом минеральном наполнителе должно быть не менее 80%.

5. Способ по п. 1, отличающийся тем, что брикетирование шихты осуществляют с усилием прессования не менее 600 кг/см2.

6. Способ по п. 1, отличающийся тем, что термическую сушку сырых брикетов осуществляют при температуре не более 300°С.

7. Способ по п. 1, отличающийся тем, что восстановительный обжиг брикетированной шихты ведут при максимальной температуре около 1380°С.

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2011 |

|

RU2497953C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО МЕТАЛЛА (ПЕРВОРОДНОГО МЕТАЛЛА) | 2002 |

|

RU2271395C2 |

| WO 2003064708 A1, 07.08.2003 | |||

| СПОСОБ ОБРАБОТКИ ТИТАНОЖЕЛЕЗИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2238989C1 |

| IN 201303665 I3, 06.12.2013 | |||

| Zhu, D | |||

| et al | |||

| A study of pre-briquetting granulation sintering of the mixtures with high ratio of Brazilian specularite concentrate | |||

| Ironmaking & Steelmaking | |||

| Токарный резец | 1924 |

|

SU2016A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

2020-03-25—Публикация

2019-09-23—Подача