Изобретение относится к черной и цветной металлургии и может быть использовано для получения концентрата оксида цинка и гранулированного чугуна, путем переработки отходов металлургического производства, в частности железо- и цинксодержащих отходов сталеплавильного и прокатного производства.

Пыль электросталеплавильного производства может являться сырьем для получения чугуна и стали, а также цинкового концентрата, так как в данном сырье содержится значительное (для техногенного сырья) содержание железа, цинка и цинковых соединений. Также в прокатном производстве металлургических предприятий образуется большое количество железосодержащей окалины, которая находит ограниченное применение и сбрасывается в шламонакопители.

Известен способ переработки отходов металлургического производства, в котором отходы в виде железо- и цинксодержащих шламов сгущают, обезвоживают и высушивают до содержания влаги 6-10 мас. %, смешивают с углерод содержащим восстановителем и окомковывают. Осуществляют противоточную обработку окатышей продуктами сжигания газообразного или жидкого топлива, отгонку цинка и улавливание возгонов с получением оксида цинка. Высушенные железо- и цинксодержащие шламы смешивают с железо- и цинксодержащими пылями, к смеси добавляют маслоокалиносодержащие отходы прокатного производства в количестве 0,04-1,00 мас. ч. на 1 мас. ч. смеси, а к получаемой смеси - отходы обжига доломита или отходы производства извести и бентонит в количествах соответственно 0,03-0,15 мас. ч. и 0,006-0,009 мас. ч. на 1 мас. ч. смеси. Полученную сырьевую массу окомковывают до получения окатышей размером 10-25 мм и осуществляют обработку окатышей с коэффициентом расхода воздуха 0,45-0,95 и температурой 1150-1450°C при разрежении в системе 15-160 Па и температуре отходящих продуктов обработки 450-700°C (RU 2404271 от 03.03.2009 г., C22B 7/00).

Основные недостатки известного способа: невозможность получения высоколиквидного железного продукта с низким содержанием серы, сложное технологическое оборудование, обеспечивающее наличие разрежения в системе, и высокие энергозатраты.

Известен способ переработки отходов металлургического производства, по которому электросталеплавильную пыль окусковывают совместно с измельченным углеродистым восстановителем и связующим материалом в вид окатышей или брикетов. Осуществляют их сушку, нагрев и обжиг во вращающейся печи совместно с кусковым твердым восстановителем при температуре выгружаемых материалов 700-1000°C, охлаждение газов и улавливание из них пыли, содержащей цинковые и свинцовые возгоны. При этом пыль электросталеплавильных печей перед окускованием предварительно смешивают с известьсодержащим материалом и измельченным углеродистым восстановителем в количестве, превышающем стехиометрически необходимое содержание углерода для восстановления оксидов железа, цинка и свинца в 1,5-2,0 раза. Смесь увлажняют до содержания воды 8-11%, выдерживают в течение 1-3 часов, а полученные окатыши или брикеты загружают в печь совместно с кусковым твердым углеродистым восстановителем крупностью 0-20 мм в количестве 200-500 кг на одну тонну пыли электросталеплавильных печей (RU 2484153 от 09.08.2010, C22B 7/02).

Основные недостатки данного способа следующие. Проведение обжига в трубчатой печи предусматривает получение железосодержащего продукта в виде пористого восстановленного железа типа DRI (Direct Reduced Iron), что крайне затрудняет непосредственную обработку продукта в сталеплавильной печи, из-за высокой степени обратной окисляемости пористого железа при нагревании в сталеплавильной печи начиная с 900°C. Кроме того, ведению обжига в трубчатой печи присущи все ее недостатки, как, например, высокие газовые потоки, что приводит к высокому пылению материала и, как следствие, к загрязнению получаемой окиси цинка, а также высоким энергозатратам при ведении процесса.

Известен способ переработки отходов металлургического производства, в котором электросталеплавильную пыль сначала обессоливают, затем смешивают в смесителе вместе с прокатной окалиной и восстановителем (антрацитом), смесь загружают во вращающуюся печь. Показатель основности образующегося шлака (CaO+MgO)/SiO2 в пределах 1,0-1,4. Температура обжига в печи 1100-1350°C. Один из продуктов - оксид цинка - улавливается и удаляется в циклоны, затем собирается в бункер. Гранулированное восстановленное железо выгружается в емкость с водой, охлаждается и помещается на склад (JP 58-045335 от 16.03.1983, C22B 1/00).

Недостатком данного способа является невозможность получения чистого, без шлаковой части, железа. Окись цинка получается с высокой степенью загрязнения из-за ведения обжига в трубчатой печи, в которой невозможно добиться низких скоростей потока отходящих, загрязненных продуктами горения и пылевыми частицами, газов. Кроме того, вращающиеся печи конструктивно имеют высокие затраты энергоносителей.

Технический результат настоящего изобретения заключается в повышении содержания окиси цинка в концентрате, выделяемой из пыли и окалины металлургических производств, не ниже 60%, в обеспечении разделения восстановленного железа (гранулированного чугуна) и шлаковой части, в получении гранулированного чугуна с содержанием металлического железа 94% и более, с низким содержанием серы, не более 0,09%, в снижении расхода восстановителя и топлива при одновременном повышении экологической безопасности процесса.

Указанный технический результат достигается тем, что в способе переработки отходов металлургического производства, включающем:

смешивание железо- и цинксодержащей пыли, прокатной окалины, углеродистого восстановителя, шлакообразующих компонентов,

окускование смеси, сушку окускованного материала, термообработку в печи с вращающимся подом, улавливание цинковых возгонов, охлаждение отходящих газов, окисление и конденсирование оксида цинка в виде пыли и улавливание пыли, содержащей оксид цинка, охлаждение и разделение продуктов термообработки гранулированного чугуна и шлака,

согласно изобретению

соотношение указанной пыли и прокатной окалины в количестве, обеспечивающем общее содержание железа (Fe2O3+FeO) в смеси не менее 50%,

шлакообразующие компоненты вводят в количестве, обеспечивающем основность CaO/SiO2 в пределах 0,6-1,6 и содержание серы в гранулированном чугуне не более 0,09%,

углеродистый восстановитель вводят в количестве, обеспечивающем содержание углерода в гранулированном чугуне, в пределах от 1,0 до 4,5%,

термообработку осуществляют двухстадийным нагревом: при температуре 1200-1300°C, затем при температуре, увеличенной на 80-200°C.

В рамках настоящего изобретения следует различать понятия «восстановленное железо» - промежуточный продукт, получаемый после первой стадии термообработки, и «гранулированный чугун» - после второй стадии термообработки.

Термин «окускование» в контексте заявляемого изобретения означает процесс придания исходной смеси определенной формы любым способом, в частности брикетированием, окатыванием, окомкованием и т.п.

Извлечение железа и цинка из пылевидных отходов металлургического производства основано на восстановлении ценных компонентов из их кислородсодержащих форм углеродсодержащими материалами. За счет твердого углерода ценные элементы из шихты восстанавливаются частично, данный процесс играет второстепенную роль. Основным восстановителем является CO, твердофазный углерод участвует в разложении CO2 с получением угарного газа, способствующего ускорению получения элементарного цинка. При термическом воздействии CO восстанавливает оксиды до чистого железа по схеме Fe2O3→Fe3O4→FeO→Fe. Часть восстановленного железа соединяется с избытком углерода и образуется карбид железа Fe3C (т.е. происходит науглероживание железа и образование гранулированного чугуна).

Активное восстановление цинка моноксидом углерода наступает при 906°C с переходом его в парообразное состояние: Zn+СО=Zn↑+CO2. Основная часть цинка переходит в парообразное состояние при 1100°C.  часть цинка в пылях связана с железом в виде феррита ZnO⋅Fe2O3, который довольно хорошо восстанавливается моноксидом углерода: ZnO⋅Fe2O3+2CO=Zn↑+2FeO+2CO2, ΔG°1273=-876,2 Дж/моль.

часть цинка в пылях связана с железом в виде феррита ZnO⋅Fe2O3, который довольно хорошо восстанавливается моноксидом углерода: ZnO⋅Fe2O3+2CO=Zn↑+2FeO+2CO2, ΔG°1273=-876,2 Дж/моль.

Цинк из феррита цинка восстанавливается быстрее, чем из чистого оксида цинка, при более низкой температуре, и процесс идет ступенчато, но оксид цинка восстанавливается только после полного восстановления железа из оксида железа, при этом ZnO может восстанавливаться образованным элементарным железом.

Экспериментально установлено, что соотношение железо- и цинксодержащей пыли и прокатной окалины определяется в количестве, обеспечивающем общее содержание железа (Fe2O3+FeO) в смеси не менее 50%, предпочтительно 60% и более. При общем содержании железа менее 50% невозможно получить хорошее разделение восстановленного железа со шлаковым компонентом.

В качестве шлакообразующих компонентов применяют оксид кремния (SiO2) и кальцийсодержащие компоненты, в частности оксид кальция (CaO), гашеную известь [Ca(OH)2], карбонат кальция (CaCO3), крупностью частиц менее 0,1 мм в количестве, достаточном для регулирования основности шлаковых компонентов в окускованном материале, т.е. CaO/SiO2, в диапазоне от 0,6 до 1,6 и содержание серы в гранулированном чугуне не более 0,09%.

Считается, что уменьшение содержания серы происходит тогда, когда содержащейся в окускованном материале сере дают возможность взаимодействовать с CaO и, таким образом, фиксируют ее в виде CaS (CaO+S=CaS). Опытные работы подтвердили, что находящийся в шлаке CaO захватывает серу, когда восстановленное железо плавится, образует гранулы и отделяется от шлака вследствие науглероживания, вызванного остаточным углеродом, находящимся в восстановленном металле, и поэтому содержание серы в полученных гранулах металлического железа может быть значительно уменьшено.

Представленный механизм уменьшения содержания серы отличается от обычной десульфуризации жидкого металла с использованием шлака, содержащего CaO, и рассматривается как реакция, сходная с вышеописанным процессом. Конечно, если науглероженное и расплавленное восстановленное железо в достаточной степени приводится в контакт с расплавленным побочным шлаковым продуктом при соответствующих условиях нагрева, то реакция жидкости с жидкостью (расплавленного железа с расплавленным шлаком) может определить отношение содержания серы в шлаке (S%) к содержанию S в гранулах металлического железа [S%], т.е. коэффициент распределения серы (S%)/[S%]. Однако площадь контакта шлак-металл полученного расплавленного железа и полученного шлака является небольшой. Таким образом, невозможно ожидать большого уменьшения содержания серы в результате равновесной реакции шлака с металлом после науглероживания, плавления и когезии восстановленного железа. Соответственно, можно предположить, что механизм десульфуризации при намеренном добавлении CaO включает в себя реакцию улавливания серы, свойственную исключительно CaO, во время науглероживания, плавления и когезии восстановленного железа, при этом реакция улавливания серы предотвращает сульфуризацию гранул металлического железа.

Количество CaO, добавленного для регулирования основности, должно быть определено в расчете на количество и состав пустопородного компонента (примеси), содержащегося в сырье (железо- и цинксодержащей пыли и прокатной окалине), и количество углеродсодержащего вещества, добавленного к материалу. Количество CaO, необходимое для регулирования основности всего шлакового компонента в вышеуказанном диапазоне 0,6-1,6 в пересчете на чистый CaO, составляет от 2,0 до 7,0%, а более предпочтительно от 3,0 до 5,0% CaO. Когда используют гашеную известь [Ca(OH)2] или карбонат кальция (CaCO3), его количество должно быть пересчитано в CaO. Было подтверждено, что, когда в окускованном материале содержалось 4% CaCO3 для регулирования основности шлакового компонента до значения, равного примерно от 0,9 до 1,1, получали кажущийся коэффициент десульфуризации 45-50%. Кажущийся коэффициент десульфуризации определяли по представленному ниже уравнению. Когда в окускованном материале содержалось 6% CaCO3 для регулирования основности шлакового компонента до значения, равного примерно от 1,2 до 1,5, получали кажущийся коэффициент десульфуризации 70-80%.

Кажущийся коэффициент десульфуризации (%)=[содержание S (%) в гранулах металлического железа, полученных из окускованного материала с добавлением CaO /содержание S (%) в гранулах металлического железа, полученных из окускованного материала без использования добавки CaO]×100.

В качестве углеродистого восстановителя можно использовать каменный и/или бурый уголь и/или каменноугольный кокс. Как показали проведенные опытные работы, в случае применения в качестве восстановителя угля, имеющего в своем составе летучие более 30%, возможно проводить брикетирование без применения связующего.

Оптимальное содержание углерода в конечном продукте - гранулированном чугуне - должно быть в диапазоне от 1,0 до 4,5%. Содержание углерода менее 1% не достаточно для полного восстановленного железа в твердом состоянии, при содержании углерода более 4,5% затрудняется процесс последующего разделения гранулированного чугуна и шлака.

Конечное содержание углерода по существу определяется количеством углеродсодержащего вещества (углеродистого восстановителя), использованного при получении брикетов материала, и регулированием атмосферы во время периода восстановления в твердом состоянии. Нижний предел содержания углерода определяется остаточным содержанием углерода в восстановленном железе во время конечной стадии восстановления в твердом состоянии и временем удерживания (степенью науглероживания) в течение периода, следующего за периодом восстановления в твердом состоянии.

Для поддержания твердого состояния окускованного материала, подаваемого в печь, и для восстановления и испарения цинка, а также железа до степени восстановления (показатель удаления кислорода) 94% или более температуру печи поддерживают в диапазоне от 1200 до 1300°C, а затем для восстановления оставшегося оксида железа увеличивают на величину 80-200°C, давая при этом возможность полученному восстановленному железу образовывать гранулы путем науглероживания и плавления. Для ровного и эффективного осуществления процесса восстановления в твердом состоянии, науглероживания и плавления температура во время науглероживания и плавления выше температуры во время восстановления в твердом состоянии.

Согласно данному двухстадийному процессу нагрева могут быть надежно и эффективно получены гранулы металлического железа - гранулированного чугуна, имеющие высокую степень чистоты Fe.

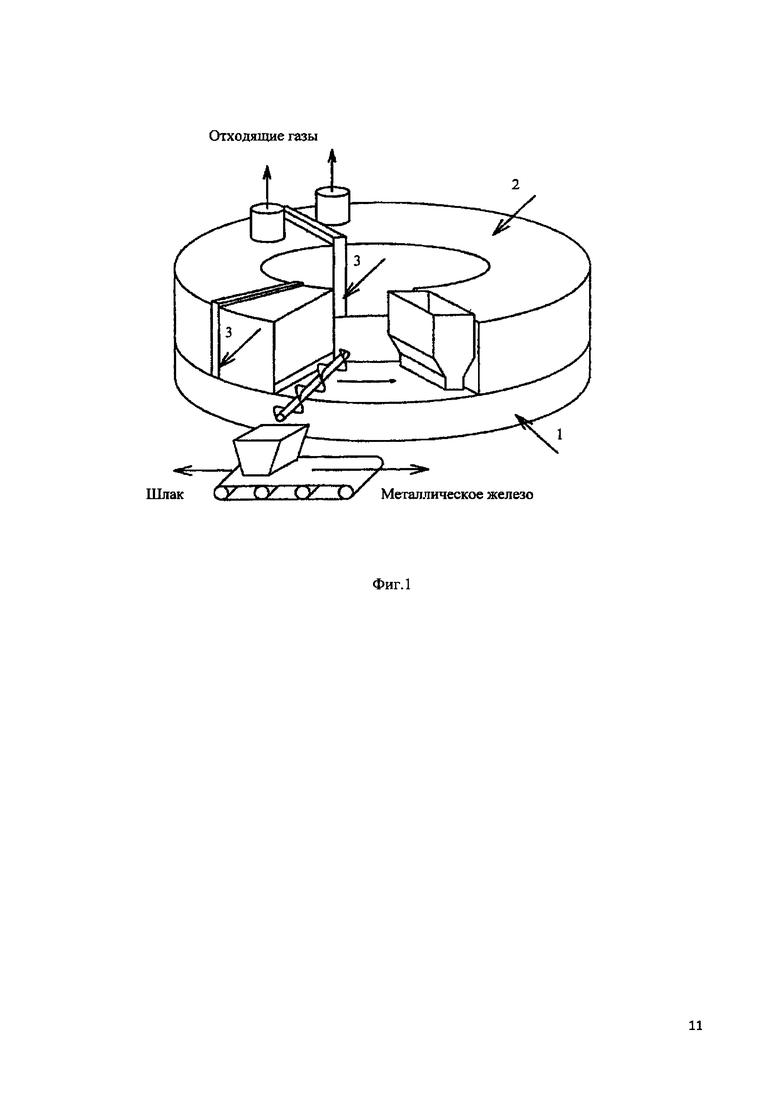

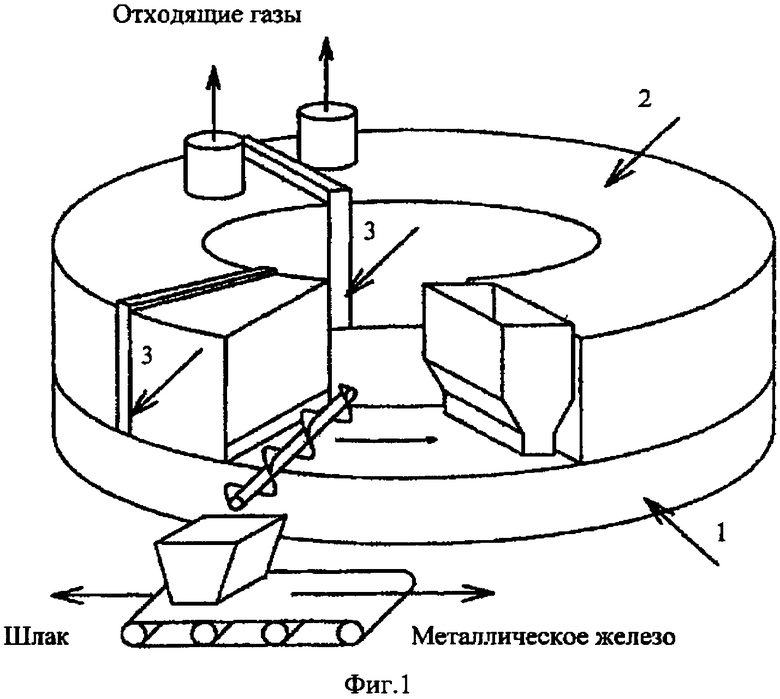

Заявляемый способ реализуется с помощью печи с вращающимся подом, для пояснения сущности изобретения на фиг. 1 приведено схематическое изображение указанной печи.

Печь имеет подвижный под 1 под корпусом 2. Для обеспечения регулирования температуры и состава газообразной атмосферы внутри печи в соответствии с ходом восстановительной плавки печь разделяют по меньшей мере на две зоны в направлении движения пода 1 печи с использованием перегородки 3. Первая зона (по длине пода печи) имеет такую конфигурацию, чтобы она могла служить в качестве зоны для восстановления в твердом состоянии железа, восстановления и испарения цинка. Следующая за первой зона имеет такие габариты по длине пода печи, чтобы она могла служить в качестве зоны для науглероживания, плавления и когезии с тем, чтобы можно было отдельно контролировать температуру и состав газообразной атмосферы каждой зоны. Число зон можно регулировать таким образом, чтобы оно соответствовало условиям ведения всего процесса восстановления железа, восстановления и испарения цинка, последующего охлаждения с целью затвердевания гранулированного чугуна и получаемого шлака.

Окускованный материал, имеющий диаметр от 19 до 30 мм, содержащий в качестве источника оксида железа смесь железо- и цинксодержащей пыли и прокатной окалины, а в качестве углеродсодержащего восстановителя - уголь, подают в печь с вращающимся подом, имеющую температуру атмосферы 1200-1300°C с тем, чтобы осуществлять восстановление окускованного материала в твердом состоянии до тех пор, пока не будет восстановлен и испарен цинк и достигнута степень восстановления железа в 100% (степень удаления кислорода из оксида железа, содержащегося в окускованном материале), и затем полученное восстановленное железо подают в зону плавления с температурой выше температуры во время восстановления на величину 80-200°C, с тем, чтобы расплавить полученное восстановленное железо, частицы которого коагулируют с образованием гранулированного чугуна.

Во время периода восстановления в твердом состоянии источник оксида железа (смесь железо- и цинксодержащей пыли и прокатной окалины) и углеродистый восстановитель в виде окускованного материала, поданные в печь, взаимодействуют друг с другом с получением большого количества газа CO и небольшого количества газа CO2. Соответственно, область, смежная с окускованным материалом, поддерживается в достаточно восстановительной атмосфере в результате эффекта экранирования газом CO, выделенным из самих углеродсодержащих материалов брикетов. Однако, во время более поздней стадии и конечной стадии периода восстановления в твердом состоянии, количество газа CO быстро уменьшается, что приводит к снижению эффекта самоэкранирования. Соответственно, восстановленное железо становится восприимчивым к отходящему газу, т.е. окислительному газу, такому как CO2 и H2O, полученному при нагревании, и поэтому может произойти повторное окисление восстановленного металлического железа. Кроме того, после завершения восстановления в твердом состоянии вследствие науглероживания восстановленного железа с использованием остаточного углерода в окускованном материале и уменьшения температуры плавления в результате науглероживания происходит плавление и когезия мелких частиц восстановленного железа. Во время данной стадии вследствие плохого эффекта самоэкранирования может также легко произойти повторное окисление восстановленного железа.

Для предотвращения повторного окисления Fe настолько, насколько это возможно, состав газообразной атмосферы в областях науглероживания и плавления оптимизируют. Для поддержания восстановительной атмосферы в качестве регулятора атмосферы используют любой материал до тех пор, пока он выделяет CO, в частности обозначенный углеродистый восстановитель. Регулятор атмосферы может быть уложен в виде слоя на под печи перед подачей окускованного материала. В таком случае регулятор атмосферы имеет также функцию защиты огнеупоров пода от утечки шлака во время процесса восстановительной плавки. Однако, поскольку регулятор атмосферы оказывает свое влияние во время периода науглероживания, плавления и когезии после восстановления в твердом состоянии, эффективно также рассыпать регулятор атмосферы над подом печи сразу же перед началом науглероживания и плавления окускованного материала.

Для повышения надежности предотвращения повторного окисления во время науглероживания, плавления и когезии регулятор атмосферы желательно измельчать до получения порошка диаметром до 3 мм, предпочтительно от 0,3 до 1,5 мм. На толщину слоя регулятора атмосферы не накладываются жесткие ограничения, но, предпочтительно, толщина слоя может составлять не менее 2 мм-3 мм и не более 6-7 мм.

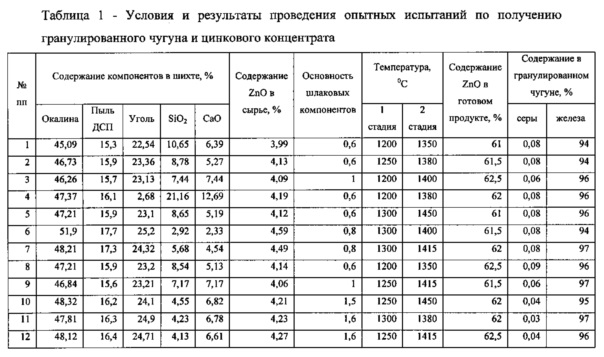

Пример осуществления изобретения. Исходные компоненты (железо- и цинксодержащую пыль сталеплавильного производства, прокатную окалину, уголь в качестве углеродистого восстановителя, оксид кальция и оксид кремния в качестве шлакообразующих компонентов и связующее) смешивали в необходимом количестве (таблица 1) и затем окусковывали путем прессования с получением брикетов. Брикетированный материал сушили в сушильной камере при температуре 140-250°C, затем загружали в печь с вращающимся подом. Термообработку осуществляли при температуре на первой стадии 1200-1300°C и на второй стадии 1380-1450°C. Брикетированный материал, помещенный на вращающийся под, нагревается. Содержащийся в нем оксид металла восстанавливается, сохраняя при этом свое твердое состояние, благодаря наличию в брикетированном материале углеродистого восстановителя и монооксида углерода, получаемого при горении углеродистого восстановителя. Цинк, содержащийся в брикетированном материале, после восстановления удаляется испарением, а материал с предварительно восстановленным железом продолжают нагревать в восстановительной атмосфере, с тем, чтобы осуществить науглероживание и плавление восстановленного железа и одновременно обеспечить возможность отделения восстановленного железа от побочного шлакового продукта (шлака) и образования гранул чугуна. Полученные гранулы чугуна охлаждают (желательно в воде), побочный шлаковый продукт отделяют от гранулированного чугуна любыми подходящими средствами разделения (например, устройство для магнитного разделения). Также осуществляют охлаждение отходящих газов, окисление и конденсирование оксида цинка в виде пыли и улавливание пыли, содержащей оксид цинка.

Условия и результаты проведения опытных испытаний по получению гранулированного чугуна и цинкового концентрата приведены в таблице 1.

В результате реализации настоящего изобретения получают два целевых продукта, концентрат оксида цинка, с содержанием цинка не менее 60%, и гранулированный чугун. Гранулированный чугун, полученный настоящим способом, не содержит шлакового компонента и имеет степень чистоты Fe 94-97%, содержание углерода от 1,0 до 4,5% и низкое содержание серы - до 0,09% и менее. Диаметр полученного гранулированного чугуна может находится в диапазоне от 1 до 30 мм. Полученный гранулированный чугун по своим качественным параметрам соответствует нодулярному чугуну и может использоваться в качестве источника железа на производствах по получению стали, например автомобильной промышленности, либо для высококачественного литья ответственных деталей машиностроительных производств.

Концентрат оксида цинка, полученный заявляемым способом, имеет высокие показатели содержания оксида цинка более 60% и после последующей стадии очистки от галогенидов имеет преимущество перед обогащенными цинковыми концентратами по содержанию оксида цинка - более 65% и является ценным сырьем для получения металлического цинка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2011 |

|

RU2497953C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2013 |

|

RU2532713C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, СПОСОБ ПОЛУЧЕНИЯ ЖИДКОЙ СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ВСПОМОГАТЕЛЬНОГО ИСХОДНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ИСХОДНОГО МАТЕРИАЛА | 2001 |

|

RU2228365C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО МЕТАЛЛА (ПЕРВОРОДНОГО МЕТАЛЛА) | 2002 |

|

RU2271395C2 |

| ГРАНУЛЫ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2002 |

|

RU2320730C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 1995 |

|

RU2102494C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

Изобретение относится к черной и цветной металлургии. Железо- и цинксодержащую пыль, прокатную окалину, углеродистый восстановитель и шлакообразующие компоненты смешивают, окусковывают, сушат и осуществляют термообработку в печи с вращающимся подом. Цинковые возгоны улавливают, отходящие газы охлаждают. Осуществляют окисление и конденсирование оксида цинка в виде пыли и улавливание пыли, содержащей оксид цинка. Охлаждают и разделяют гранулированный чугун и шлак. Соотношение пыли и окалины устанавливают с обеспечением общего содержания железа в смеси не менее 50%. Шлакообразующие компоненты вводят в количестве, обеспечивающем основность CaO/SiO2 в пределах 0,6-1,6 и содержание серы в чугуне не более 0,09. Углеродистый восстановитель вводят в количестве, обеспечивающем содержание углерода в чугуне в пределах от 1,0 до 4,5%. Термообработку осуществляют двухстадийным нагревом: при 1200-1300°C, затем при температуре, увеличенной на 80-200°C. Изобретение обеспечивает повышение содержания окиси цинка в концентрате, выделяемой из пыли и окалины, получение чугуна с содержанием металлического железа 94% и более, снижение расхода восстановителя и топлива. 2 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ переработки отходов металлургического производства, включающий смешивание железо- и цинксодержащей пыли, прокатной окалины, углеродистого восстановителя, шлакообразующих компонентов, окускование смеси, сушку окускованного материала, термообработку в печи с вращающимся подом, улавливание цинковых возгонов, охлаждение отходящих газов, окисление и конденсирование оксида цинка в виде пыли и улавливание пыли, содержащей оксид цинка, охлаждение и разделение продуктов термообработки в виде гранулированного чугуна и шлака, отличающийся тем, что общее содержание железа (Fe2O3+FeO) в смеси соотношением указанной пыли и прокатной окалины обеспечивают не менее 50%, шлакообразующие компоненты вводят в количестве, обеспечивающем основность CaO/SiO2 в окускованном материале в пределах 0,6-1,6 и содержание серы в гранулированном чугуне не более 0,09, а углеродистый восстановитель вводят в количестве, обеспечивающем содержание углерода в гранулированном чугуне в пределах от 1,0 до 4,5%, при этом термообработку осуществляют двухстадийно путем нагрева при температуре 1200-1300°C, а затем при температуре, увеличенной на 80-200°C.

2. Способ переработки отходов металлургического производства по п. 1, отличающийся тем, что дополнительно вводят регулятор атмосферы.

3. Способ переработки отходов металлургического производства по п. 2, отличающийся тем, что в качестве регулятора атмосферы используют каменный уголь, и/или кокс, и/или древесный уголь.

| US 6120577 A1, 19.09.2000 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| ПОДОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗА ИЛИ СТАЛИ | 2003 |

|

RU2271396C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ЖЕЛЕЗОРУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ЧУГУНА | 2011 |

|

RU2490332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОГО МЕТАЛЛА И ПРЕССОВКА, СОДЕРЖАЩАЯ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2004 |

|

RU2303071C2 |

| Регистратор для бумаг | 1929 |

|

SU13690A1 |

Авторы

Даты

2017-07-26—Публикация

2016-09-05—Подача