Настоящее изобретение относится к печатающей головке для 3D-принтера, предназначенной для избирательной локальной выдачи жидкой фазы исходного материала.

Уровень техники

3D-принтер (принтер трехмерной печати, трехкоординатный принтер) для печати материалом с изменяемой вязкостью содержит твердую фазу этого материала в качестве исходного материала, переводит его в жидкую фазу и избирательно наносит ее в тех местах, которые относятся к создаваемому объекту. Подобный 3D-принтер имеет печатающую головку, в которой исходный материал подготавливается в готовом к печати виде. Помимо этого предусмотрены средства для создания относительного движения между печатающей головкой и рабочей поверхностью, на которой должен создаваться объект. При этом в движение может приводиться либо только печатающая головка, либо только рабочая поверхность, либо печатающая головка и рабочая поверхность.

Для перевода в жидкую фазу исходный материал обычно нагревают. В US 2016/082627 А1 предлагается подавать исходный материал в гранулированном виде и перемещать его червяком в нагреваемую зону, из которой он выходит в пластифицированном виде.

При этом согласно DE 202015006748 U1 в целом существует конфликт целей в том отношении, что исходный материал не должен расплавляться уже в том месте, где он подается в твердой фазе.

Поэтому в DE 102015002967 А1 предлагается нагревать исходный материал путем радиационного нагрева или путем иного локально действующего нагрева лишь в последний момент после выхода из печатающей головки или же при попадании на создаваемый объект.

Раскрытие изобретения

При создании изобретения была разработана печатающая головка для 3D-принтера. Такая печатающая головка имеет рабочий объем для его заполнения исходным материалом с изменяемой вязкостью. Рабочий объем является изменяемым, т.е. увеличиваемым или уменьшаемым, в результате перемещения поршня. Помимо этого рабочий объем имеет выходное отверстие, через которое возможна экструзия жидкой фазы исходного материала в результате перемещения поршня.

Согласно изобретению поршень имеет термостатирующие средства, которые могут служить прежде всего для термостатирования самого поршня и/или исходного материала.

При создании изобретения было установлено, что для температуры поршня существует верхний предел, а также нижний предел. Таким образом, температуру поршня следует поддерживать в заданном интервале ("коридоре"), например путем охлаждения поршня. Верхний предел температуры поршня определяется той температурой, при которой, например, происходит нежелательное расплавление исходного материала, контактирующего с поршнем, или как-либо иначе происходит перегрев печатающей головки. С другой стороны, поршень не должен также становиться настолько холодным, чтобы на нем образовывался конденсат (конденсационная влага). Конденсат может прерывать процесс печати. Помимо этого конденсат при его попадании в расплав, образовавшийся из исходного материала, может испаряться в нем, приводя к нерегулируемой, взрывообразной экструзии исходного материала. Для соблюдения каждого из обоих пределов решающее значение имеет температура поршня. Регулирование температуры, осуществляемое исключительно снаружи рабочего объема через его стенку, оказывает лишь опосредованное воздействие на температуру поршня. Предусмотренные же на поршне термостатирующие средства непосредственно влияют на его температуру и обеспечивают тем самым более точное соблюдение указанного температурного интервала.

Перегрев печатающей головки может привести, например, к повреждению или поломке привода поршня. В том случае, если таким приводом является например, гидроцилиндр, тепло от поршня может через его шток, которым поршень кинематически связан с приводом, передаваться гидравлической жидкости подобного привода. В результате возможно причинение вреда гидравлической жидкости и/или применяемым консистентным смазкам, что в наихудшем случае приводит к ухудшению качества печати или даже к неисправности 3D-принтера.

В данном отношении важное значение имеет тот факт, что передача тепла от исходного материала поршню в процессе печати не остается на постоянном уровне, а подвержена значительным колебаниям. При перемещении поршня в направлении выходного отверстия и при приложении поршнем давления к исходному материалу количество подводимого к поршню тепла максимально. При отводе же поршня и при потере им контакта с исходным материалом количество подводимого к поршню тепла минимально. Таким образом, в процессе печати вновь и вновь появляется причина для принятия мер по регулированию температуры поршня.

В одном из особенно предпочтительных вариантов осуществления изобретения поршень имеет по меньшей мере один канал для пропускания термостатирующей среды. Термостатирующей средой можно затем переносить тепло в требуемом направлении, например от поршня в направлении теплоотвода или же от источника тепла в направлении поршня в целях нагрева исходного материала. Термостатирующей средой может служить, например, вода, масло-теплоноситель, сжатый воздух, горячий газ или же низкотемпературный сжиженный газ, такой, например, как жидкий азот. Поршень, таким образом, может использоваться, например, в качестве источника предварительного нагрева или же в качестве единственного источника нагрева исходного материала, что предпочтительно прежде всего в том случае, когда исходный материал представляет собой высокоплавкий материал и/или когда в целях обеспечить высокую скорость печати требуется высокий массовый расход исходного материала. При наличии у исходного материала низкой температуры плавления термостатирование поршня можно использовать для целенаправленного поддержания температуры исходного материала ниже этой температуры его плавления. Подобный подход является контринтуитивным по сравнению с решениями согласно существующему уровню техники, которые позволяют лишь повышать температуру.

В одном из особенно предпочтительных вариантов осуществления изобретения поршень подразделен на обращенную к исходному материалу печатающую часть и обращенную от исходного материала, находящуюся в тепловом контакте с печатающей частью термостатирующую часть. Благодаря этому каждая из обеих этих частей может быть оптимизирована под ее особую задачу.

Так, например, через термостатирующую часть может проходить по меньшей мере один участок канала. В этом случае термостатирующая часть может быть изготовлена из материала, который особо пригоден для его обработки в таком виде. Термостатирующая часть может быть прежде всего изготовлена по технологии, которая особо пригодна для изготовления сложных и в то же время филигранных структур. Для изготовления герметичных трехмерных структур пригодна, например, технология аддитивного производства (аддитивная технология), а в данном случае - прежде всего метод трехмерной печати (3D-печати).

В предпочтительном варианте печатающая часть изготовлена из материала с большей твердостью по сравнению с материалом, из которого изготовлена термостатирующая часть. Печатающая часть механически интенсивнее подвергается нагрузке на износ, поскольку она уплотняет рабочий объем, не допуская непреднамеренный выход из него исходного материала, и тем самым может тереться о внутреннюю стенку рабочего объема. Печатающая часть может быть изготовлена, например, из закаливаемой или закаленной стали. Термостатирующая часть может быть изготовлена, например, из алюминия, который непритязателен и сравнительно прост в обработке и в то же время обладает хорошей теплопроводностью. В этом случае печатающая часть и термостатирующая часть образуют в сочетании между собой недорогую и высокоэффективную составную деталь.

Термостатирующая часть и печатающая часть могут прежде всего иметь соответствующие друг другу участки одного канала для термостатирующей среды. Так, например, через термостатирующую часть могут проходить канал для подвода и канал для отвода термостатирующей среды и оба канала могут совместно входить в одно отверстие в печатающей части. Такое отверстие сравнительно просто изготовить. На его внутренней стенке термостатирующая среда обменивается теплом с печатающей частью и затем вновь отводится из поршня по отводящей ветви канала.

Альтернативно каналу для пропускания термостатирующей среды или же дополнительно к нему поршень может быть также связан с тепловым резервуаром проводником тепла, например стержнем или проволочной жилой из обладающего хорошей теплопроводностью металла, такого как медь. Таким путем перенос тепла возможен без риска появления неплотностей и без использования подвижных частей, при этом, однако, повышение скорости теплопереноса невозможно путем повышения скорости потока термостатирующей среды.

В простейшем случае тепловым резервуаром может служить, например, охлаждающая металлическая пластина или радиатор, контактирующая/контактирующий с окружающим воздухом.

В еще одном особенно предпочтительном варианте осуществления изобретения рабочий объем имеет зону питания с подающим устройством для подачи исходного материала, а также нагреваемую зону пластификации. При этом поршень выполнен с возможностью его введения в зону питания.

В печатающей головке, выполненной по этому варианту, исходный материал в виде, например, гранулята может в циклическом режиме ссыпаться из подающего устройства в рабочий объем, когда поршень отводится в положение позади подающего устройства. При последующем своем перемещении в направлении выходного отверстия поршень спрессовывает исходный материал и вытесняет его в зону пластификации. В ходе такого процесса контактирующий с поршнем исходный материал не должен расплавляться. Пластифицированная фаза исходного материала имеет вязкую, клейкую консистенцию с высокой склонностью к адгезии к соприкасающейся с ней поверхности. При вхождении поршня в контакт с этой фазой он может склеиваться с ней, из-за чего может затрудниться или даже полностью заблокироваться последующее ссыпание свежего исходного материала в рабочий объем при отводе поршня.

Поэтому в предпочтительном варианте термостатирующие средства предназначены для поддержания температуры TS зоны питания ниже температуры TP, начиная с которой исходный материал пластифицируется, даже в том случае, когда жидкая фаза исходного материала выходит из выходного отверстия. Обеспечить это одним только охлаждением поршня расположенными снаружи рабочего объема охлаждающими средствами не всегда возможно, прежде всего при высоких температурах плавления исходного материала и/или при длительных процессах печати продолжительностью 12 часов и более. Так, например, полимер полиэфиросульфон (ПЭС) имеет температуру плавления начиная с 320°С.

Тем не менее расположенное снаружи рабочего объема охлаждение зоны питания предпочтительно для содействия охлаждению поршнем. Возможно также комбинировать подобное охлаждение с термостатированием посредством поршня, предназначенным только для его нагрева. Так, например, подобное термостатирование можно отключать, когда поршень отводится в положение позади зоны питания, и вновь включать его, когда свежий исходный материал вытесняется поршнем в направлении зоны пластификации. Непосредственно воздействующее на поршень термостатирование достаточно быстро реагирует на требование на его отключение, соответственно включение.

Целесообразны также варианты выполнения печатающей головки без зоны питания для подачи твердой фазы исходного материала. Так, например, рабочий объем может иметь подающее устройство для подачи жидкой фазы исходного материала, который течет в рабочий объем из этого подающего устройства, например, всегда в то время, когда поршень находится в своем отведенном положении позади этого подающего устройства.

В еще одном особенно предпочтительном варианте осуществления изобретения поршень соединен со своим приводом теплоизолирующей соединительной деталью. Благодаря этому эффективно предотвращается нежелательная передача тепла чувствительному к нему приводу, такому, например, как гидроцилиндр или пьезоэлектрический привод.

В одном из особенно предпочтительных вариантов осуществления изобретения привод поршня выполнен с возможностью создания в исходном материале давления р величиной 1000 бар или более, предпочтительно 1500 бар или более. Благодаря этому через выходные отверстия существенно меньших размеров может продавливаться даже жидкая фаза высоковязкого исходного материала, что позволяет явно повысить разрешение при создании филигранных печатных структур.

В альтернативном предпочтительном варианте привод поршня выполнен с возможностью создания в исходном материале давления p в пределах от 350 до 750 бар. В этом интервале давления возможна переработка достаточно обширного класса полимеров в качестве исходных материалов при сравнительно умеренных затратах на аппаратурное оформление.

При трехмерной печати с использованием филамента в качестве исходного материала давление, под действием которого жидкий материал выдавливается из выходного отверстия печатающей головки, создается за счет продвижения вперед самого филамента. Таким образом, максимально достижимое давление имеет по обусловленным принципом работы такой печатающей головки причинам сравнительно малую величину. Оно составляет порядка 60-70 бар. При более высоких значениях давления расплавленный материал течет в обратном направлении вдоль филамента и тем самым выходит из печатающей головки в неправильном месте. Поэтому в промышленном масштабе фактически могут использоваться сопла с диаметром, а тем самым и печататься структуры с боковым разрешением начиная с примерно 0,4 мм. Предметом исследования является в настоящее время снижение этого предела до значений 0,2 мм или менее. Некоторые полимеры даже вовсе не пригодны для их переработки в виде филаментов или поддаются переработке в виде них лишь при использовании сопел с не представляющим интерес диаметром, поскольку такие полимеры даже в жидком состоянии являются слишком вязкими для создаваемого в подобных системах давления. Точность напечатанных структур имеет тот же порядок величин.

При наличии же гораздо более высокого давления, обусловленного использованием поршня, возможны применение сопел с диаметром около 0,1 мм и печать структур с точностью, достигающей примерно ±50 мкм. Помимо этого возможно применение в принципе всех термопластичных материалов, а также некоторых реактопластов и эластомеров. Возможно также применение легкоплавких припоев, таких, например, как олово, или материалов с наполнителями любого типа. При определенных условиях при применении таких материалов необходимо использовать сопла разного диаметра. Печатающая головка работает с соплами любого диаметра, поскольку количество исходного материала, подаваемого (вытесняемого) поршнем, можно масштабировать произвольно. Такое масштабирование следует лишь согласовывать с конкретным материалом.

Приводом поршня может служить, например, электродвигатель с механической передачей, например через ходовой винт. В подобной передаче повышение усилия, а тем самым и давления сопровождается удлинением пути, в связи с чем нарастание давления происходит, соответственно, дольше, а печатающая головка из-за меньшего усилия на единицу поверхности становится тяжелее. В альтернативном варианте приводом может служить гидравлический источник давления и в данном случае прежде всего сервогидравлический источник давления. В подобном гидравлическом приводе передача происходит за счет соотношения площадей рабочих поверхностей.

Дальнейшие меры по совершенствованию изобретения более подробно рассмотрены ниже совместно с описанием предпочтительных вариантов осуществления изобретения со ссылкой на прилагаемые к описанию чертежи.

В еще одном особенно предпочтительном варианте осуществления изобретения предусмотрена система измерения перемещений для определения положения s поршня и/или датчик для определения прикладываемой поршнем к грануляту силы F или прикладываемого к поршню гидравлического давления pH. Величина рабочего хода поршня служит мерой количества Q исходного материала, в котором он выходит из выходного отверстия. Это количество можно контролировать посредством системы измерения перемещений. Помимо этого указанная сила F непосредственно коррелирует с давлением в исходном материале.

В еще одном особенно предпочтительном варианте осуществления изобретения в печатающей головке и/или в содержащем ее 3D-принтере предусмотрено активное регулирование привода поршня, предназначенное для настройки прикладываемой поршнем к грануляту силы F на заданное значение FS. Благодаря этому давление в исходном материале можно поддерживать на заданном значении. Таким путем прежде всего можно в автоматическом режиме компенсировать выход окружающего воздуха из насыпного слоя гранулята и связанное с этим уплотнение этого насыпного слоя. Рабочий ход поршня прежде всего можно регулировать с помощью системы регулирования процесса в микрометровом диапазоне в функции пути и силы.

В еще одном особенно предпочтительном варианте осуществления изобретения в зоне выходного отверстия расположены/расположен датчик давления для определения давления pl и/или датчик температуры для определения температуры TL жидкой фазы исходного материала. Давление pL представляет собой первичный параметр, на основании которого делается вывод о массовом расходе Q исходного материала через выходное отверстие. Дополнительное измерение температуры TL позволяет при определении массового расхода Q учитывать также зависимость вязкости исходного материала от температуры. Продвижением поршня вперед можно точно регулировать дозируемое количество Q исходного материала. Для качества изготавливаемого объекта контроль температуры TL, прежде всего путем постоянного и точного регулирования, даже важнее во избежание термической деструкции исходного материала. В этом отношении у печатающей головки в недорогом варианте ее исполнения может, например, отсутствовать датчик давления.

В еще одном особенно предпочтительном варианте осуществления изобретения предусмотрен блок обработки (данных), который предназначен для определения увеличения объема ΔV+ жидкой фазы исходного материала в результате уменьшения давления на выходе из выходного отверстия на основании давления pL и/или температуры TL. Согласно выводам, к которым пришли авторы настоящего изобретения, для точности нанесенных на создаваемый объект структур не имеет решающего значения то, что именно за материал выходит из выходного отверстия. Более того, определяющим является то, что попадает на создаваемый объект. Поскольку изобретение позволяет выдавливать исходный материал через малые выходные отверстия под действием существенно более высокого давления, чем это было возможно согласно существующему уровню техники, увеличение объема ΔV+ в результате уменьшения (сброса) такого высокого давления приобретает важное для фактически получаемого размера структур значение. Так, например, по команде блока обработки рабочий ход поршня можно уменьшать на величину, которая соответствует увеличению объема ΔV+. Таким путем можно, например, формировать создаваемый объект путем укладки на него экструдируемой нити из исходного материала диаметром 100±5 мкм.

В еще одном предпочтительном варианте осуществления изобретения блок обработки дополнительно предназначен для определения объемной усадки ΔV_ жидкой фазы исходного материала при ее затвердевании после выхода из выходного отверстия на основании температуры TL. Так, например, при создании объекта на него можно укладывать экструдируемую нить из исходного материала, которая сначала имеет диаметр 105 мкм, а при затвердевании сжимается в результате своей усадки точно до требуемого диаметра, равного 100 мкм.

В еще одном особенно предпочтительном варианте осуществления изобретения блок обработки дополнительно предназначен для определения потока энергии Е, которая переносится проходящей через выходное отверстие жидкой фазой исходного материала. Благодаря этому можно контролировать тепловой баланс в создаваемом объекте в целом, что позволяет соответствующим образом согласовывать дальнейшие стратегии печати и траектории движения печатающей головки. Так, например, при создании протяженного объекта может потребоваться прерывать процесс печати в одном положении и возобновлять его после перемещения печатающей головки в другое положение. При определении потока энергии Е можно, например, выявлять обусловленное тепловыми эффектами смещение положения, в котором должен возобновиться процесс печати, и соответствующим образом реагировать на это. При этом можно прежде всего учитывать также отток энергии из объекта, обусловленный теплопроводностью и/или тепловым излучением.

В еще одном особенно предпочтительном варианте осуществления изобретения блок обработки дополнительно предназначен для определения массового расхода Q проходящего через выходное отверстие исходного материала с учетом положения s поршня и/или на основании прикладываемой им силы F. Благодаря этому возможно дальнейшее повышение точности дозирования и прежде всего точности размеров создаваемых на объекте структур.

Измеряемые датчиками, соответственно определяемые и анализируемые блоком обработки величины с тем, чтобы они в конечном итоге находили свое отражение в повышении точности изготовления структур создаваемого объекта, прежде всего могут подаваться через контур обратной связи на вход системы активного регулирования процесса.

Путем качественной оценки и характеризации материалов на печатающей головке можно при необходимости составить набор параметров, который позволяет создавать структуры с высокой точностью даже исключительно в режиме управления, т.е. без активной обратной связи.

Описанные выше геометрические параметры, температуры и прочие показатели можно произвольно масштабировать применительно к различным материалам, соответственно группам материалов.

Дальнейшие меры по совершенствованию изобретения более подробно рассмотрены ниже совместно с описанием предпочтительных вариантов осуществления изобретения со ссылкой на прилагаемые к описанию чертежи.

Варианты осуществления изобретения

На прилагаемых к описанию чертежах показано:

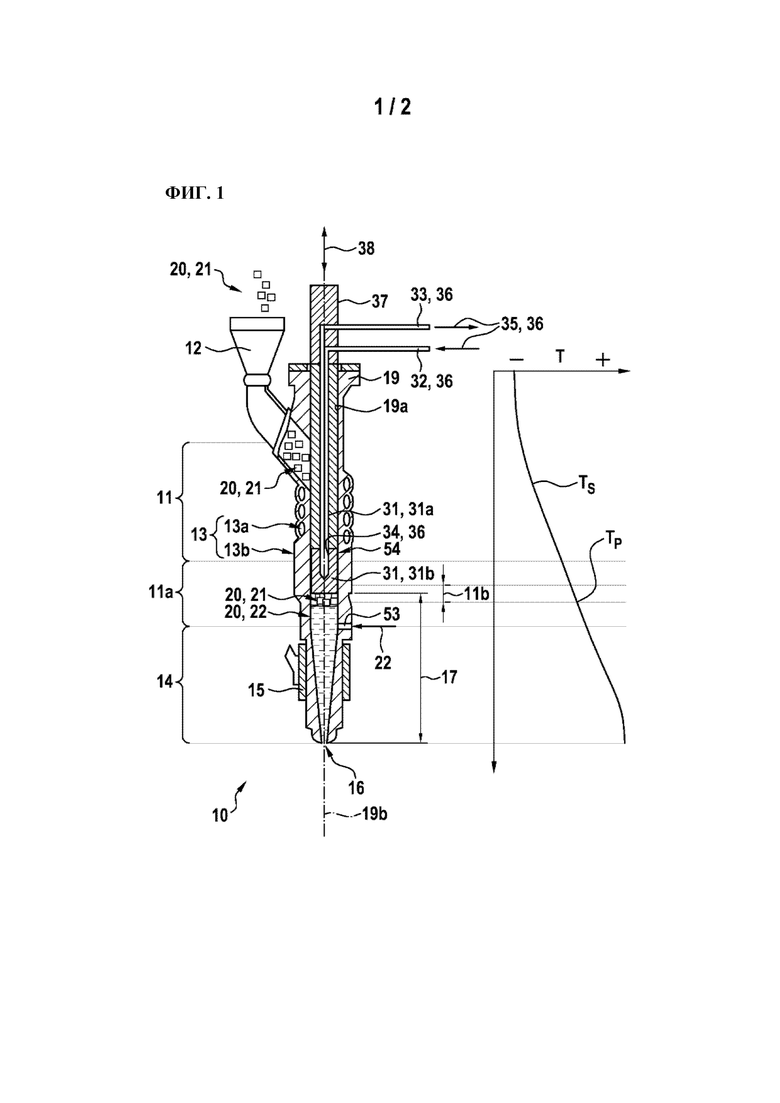

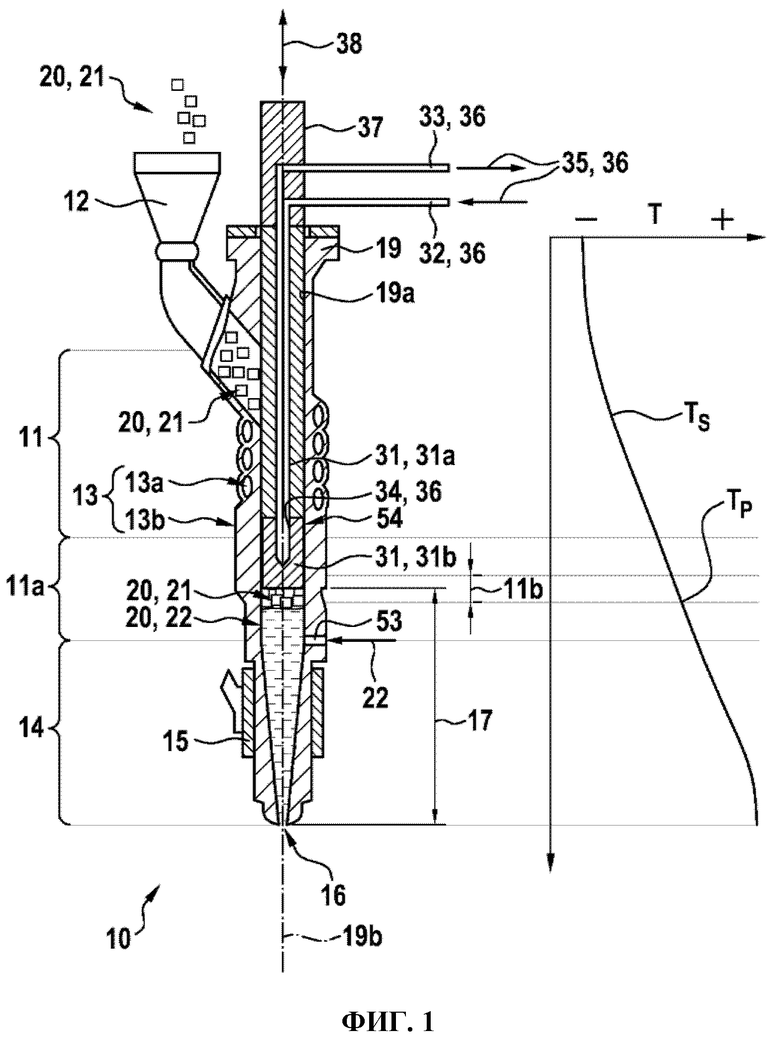

на фиг. 1 - выполненная по одному из вариантов предлагаемая в изобретении печатающая головка 10 в печатающем состоянии и

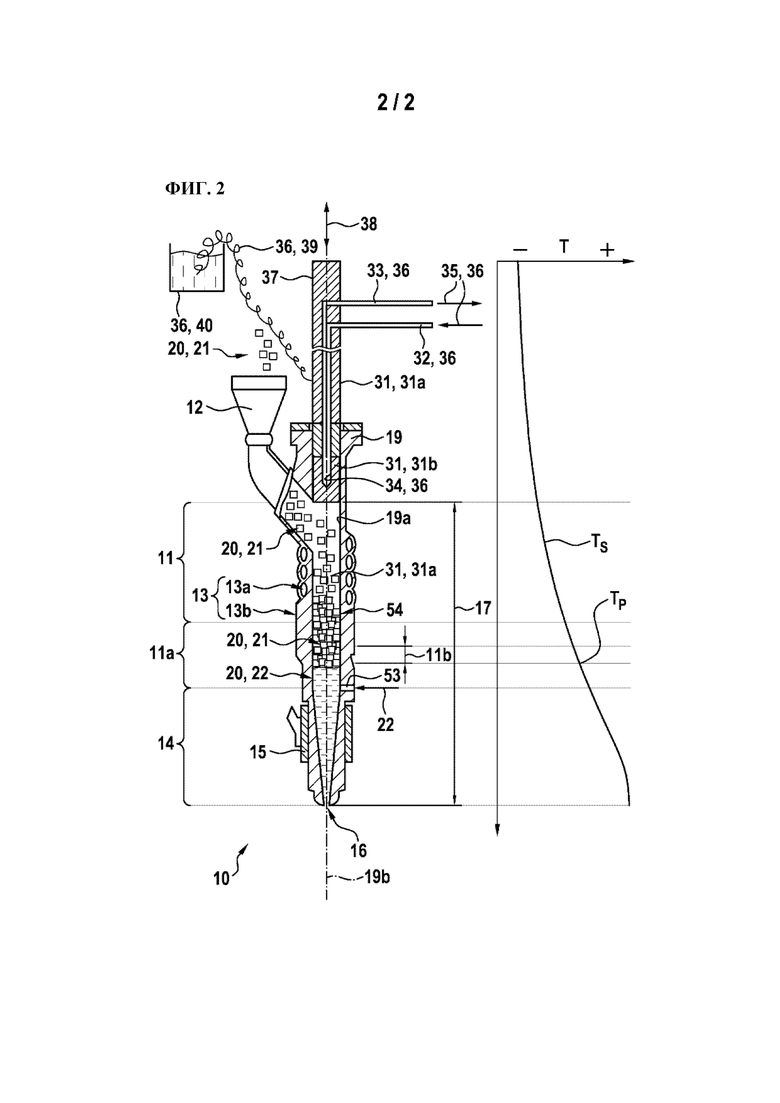

на фиг. 2 - другой вид печатающей головки 10 в непечатающем состоянии.

Показанная на фиг. 1 печатающая головка 10 имеет корпус 19 с направленно перемещающимся в нем поршнем 31. Поршень 31 состоит из термостатирующей части 31а и печатающей части 31b. Печатающая часть 31b, которая выполнена из закаленной стали, установлена по плотной, не проницаемой для исходного материала посадке в центральном отверстии 19а корпуса 19. Печатающая часть препятствует неконтролируемому выходу твердой фазы 21 исходного материала 20 наружу и выдавливает ее из зоны 11 питания в зону 11а сжатия, где образуется граничный слой 11b с жидкой фазой 22 исходного материала 20. При этом остается газовыпускной зазор 54, через который из корпуса 19 могут выходить газы. Термостатирующая часть 31а, которая выполнена из алюминия, примыкает к печатающей части 31b и по более свободной посадке установлена в центральном отверстии 19а корпуса 19. Тем самым термостатирующая часть 31а подвержена меньшему механическому износу, чем печатающая часть 31b. Поршень 31 соединен со своим приводом 38, который на фиг. 1 детально не показан, теплоизолирующей соединительной деталью 37. При перемещении поршня 31 в направлении выходного отверстия 16 печатающей головки 10 жидкая фаза 22 исходного материала 20 выталкивается из этого выходного отверстия 16. На фиг. 1 печатающая головка 10 показана в состоянии, в котором как раз возможен выход жидкой фазы исходного материала из выходного отверстия, т.е. показана в готовом к печати состоянии. В этом состоянии рабочий объем 17 в центральном отверстии 19а в корпусе 19 печатающей головки 10 имеет сравнительно малую величину.

Через термостатирующую часть 31а проходят подводящий канал 32 и отводящий канал 33 для подвода, соответственно отвода термостатирующей среды 35. Подводящий канал 32 и отводящий канал 33 входят в одно центральное отверстие 34 в печатающей части 31b. Это центральное отверстие 34, таким образом, замыкает контур циркуляции термостатирующей среды 35 и совместно с подводящим каналом 32, отводящим каналом 33 и термостатирующей средой 35 образует термостатирующие средства 36 для поршня 31. В центральном отверстии 34 термостатирующая среда 35 обменивается теплом с печатающей частью 31b, а тем самым и с твердой фазой 21 исходного материала 22.

В показанном на фиг. 1 варианте твердая фаза 21 исходного материала 20 загружается через воронку 12 и начинает ссыпаться из нее в зону 11 питания в печатающей головке 10 сразу же после того, как поршень 31 отводится в положение позади этой зоны 11 питания. Для возможности такого дальнейшего ссыпания твердой фазы в зону 11 питания в ней должна присутствовать только эта твердая фаза 21 исходного материала. Эта твердая фаза 21 прежде всего не должна расплавляться и склеиваться. Поэтому зона 11 питания охлаждается снаружи охлаждающими средствами 13. Такие охлаждающие средства 13 охватывают активное охлаждение 13а охлаждающей средой и пассивное охлаждение 13b охлаждающими ребрами. Дополнительно к этому термостатирующая среда 35 для поршня 31 также представляет собой охлаждающую среду и тем самым способствует сохранению температуры TS в зоне питания ниже температуры TP, начиная с которой твердая фаза 21 исходного материала 20 пластифицируется.

Твердая фаза 21 исходного материала 20 нагревается в зоне 14 пластификации посредством нагрева 15 и таким путем превращается в жидкую фазу 22, которая способна при ее нагружении давлением выходить из выходного отверстия 16.

Справа на фиг. 1 схематично показан график изменения температуры Т вдоль оси 19b корпуса 19.

На фиг. 1 показан также предусмотренный на корпусе 19 дополнительный впуск 53, через который в еще одном варианте жидкая фаза 22 исходного материала 20 может вводиться непосредственно в зону 14 пластификации.

На фиг. 2 представлен другой вид печатающей головки 10 в непечатающем состоянии, в котором поршень 31 был отведен в положение позади зоны 11 питания. В этом положении поршня он открывает твердой фазе 21 исходного материала 20 путь для ее следующего ссыпания в зону 11 питания. Одновременно с этим при отводе поршня 31 мгновенно прерываются тепловой контакт с твердой фазой 21 исходного материала 20, а тем самым и передача тепла поршню 31. В этом положении поршня 31 можно быстро перенастроить его термостатирование, отключить его или даже изменить его на нагрев во избежание образования конденсата на поршне 31. В представленном на фиг. 2 состоянии рабочий объем 17 внутри центрального отверстия 19а в корпусе 19 печатающей головки 10 максимален.

На фиг. 2 дополнительно в качестве примера проиллюстрировано также, каким образом поршень 31 может быть также связан через теплопроводящую проволочную жилу 39 с тепловым резервуаром 40. В подобном случае эти проволочная жила 39 и тепловой резервуар 40 также относятся к термостатирующим средствам 36 для поршня 31.

Печатающая головка (10) для 3D-принтера, имеющая рабочий объем (17) для его заполнения исходным материалом (20) с изменяемой вязкостью, при этом рабочий объем (17) является изменяемым в результате перемещения поршня (31, 31а, 31b) и имеет выходное отверстие (16), через которое возможна экструзия жидкой фазы (22) исходного материала (20) в результате перемещения поршня (31, 31а, 31b), который согласно изобретению имеет термостатирующие средства (36), обеспечивающие поддержание требуемого температурного режима головки. 10 з.п. ф-лы, 2 ил.

1. Печатающая головка (10) для 3D-принтера, имеющая рабочий объем (17) для его заполнения исходным материалом (20) с изменяемой вязкостью, при этом рабочий объем (17) является изменяемым в результате перемещения поршня (31, 31а, 31b) и имеет выходное отверстие (16), через которое возможна экструзия жидкой фазы (22) исходного материала (20) в результате перемещения поршня (31, 31а, 31b), отличающаяся тем, что поршень (31, 31а, 31b) имеет термостатирующие средства (36).

2. Печатающая головка (10) по п. 1, отличающаяся тем, что поршень (31, 31а, 31b) имеет по меньшей мере один канал (32, 33) для пропускания термостатирующей среды (35).

3. Печатающая головка (10) по п. 1 или 2, отличающаяся тем, что поршень (31) подразделен на обращенную к исходному материалу (20) печатающую часть (31b) и обращенную от исходного материала (20, 21), находящуюся в тепловом контакте с печатающей частью (31b) термостатирующую часть (31а).

4. Печатающая головка (10) по п. 3, отличающаяся тем, что через термостатирующую часть (31а) проходит по меньшей мере один участок канала (32, 33).

5. Печатающая головка (10) по п. 3 или 4, отличающаяся тем, что печатающая часть (31b) изготовлена из материала с большей твердостью по сравнению с материалом, из которого изготовлена термостатирующая часть (31а).

6. Печатающая головка (10) по одному из пп. 3-5, отличающаяся тем, что термостатирующая часть (31а) изготовлена по технологии аддитивного производства, прежде всего методом трехмерной печати.

7. Печатающая головка (10) по одному из пп. 1-6, отличающаяся тем, что поршень (31, 31а, 31b) связан проводником (39) тепла с тепловым резервуаром (40).

8. Печатающая головка (10) по одному из пп. 1-7, отличающаяся тем, что рабочий объем (17) имеет зону (11) питания с подающим устройством (12) для подачи исходного материала (20, 21), а также нагреваемую (15) зону (14) пластификации, при этом поршень (31, 31а, 31b) выполнен с возможностью его введения в зону (11) питания.

9. Печатающая головка (10) по п. 8, отличающаяся тем, что термостатирующие средства (36) предназначены для поддержания температуры TS зоны (11) питания ниже температуры TP, начиная с которой исходный материал (20) пластифицируется, даже в том случае, когда жидкая фаза (22) исходного материала (20) выходит из выходного отверстия (16).

10. Печатающая головка (10) по п. 9, отличающаяся тем, что дополнительно предусмотрено расположенное снаружи рабочего объема (17) охлаждение (13) зоны (11) питания.

11. Печатающая головка (10) по одному из пп. 1-10, отличающаяся тем, что поршень (31, 31а, 31b) соединен со своим приводом (38) теплоизолирующей соединительной деталью (37).

| WO 9002034 A1, 08.03.1990 | |||

| KR 20100048500 A, 11.05.2010 | |||

| DE 102013114086 A1, 18.06.2015 | |||

| DE 202014008106 U1, 13.11.2014 | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

2020-03-25—Публикация

2017-10-30—Подача