Область техники, к которой относится изобретение

Изобретение относится к системе 3D-принтера и способу 3D-печати эластомерно деформируемого каучукового тела, в частности каучукового уплотнения.

Уровень техники

Изделия из синтетического, а также натурального каучука безопасно используются в самых разнообразных областях техники, например, в технологии герметизации. Каучуковые изделия нуждаются в вулканизации для придания каучуку твердости, что может именоваться вулканизацией каучука. Вулканизация приводит к образованию поперечных химических связей между участками полимерных цепочек, что приводит к повышению жесткости и долговечности, а также изменениям других механических свойств каучука. Вулканизация каучука в общем случае необратима и может достигаться посредством подвода тепла. Обычно используются нитриловые каучуки, например, бутадиен-нитрильный каучук, например, в технологии герметизации. Инжекционное формование является наиболее широко используемым способом промышленного производства эластомерно деформируемых каучуковых деталей. 3D-печать каучуковых деталей, которые удовлетворяли бы высоким требованиям к точности размеров и упругим свойствам, в частности, каучуковых уплотнений (прокладок) и пр., до сих пор не приводила к желаемым результатам.

Поэтому задача изобретения состоит в обеспечении системы 3D-принтера, которая позволяет печатать эластомерно деформируемые каучуковые детали, которые обладают примерно такими же характеристиками материала и точностью размеров, как соответствующая каучуковая деталь, полученная инжекционным формованием. Дополнительная задача изобретения состоит в обеспечении способа 3D-печати, подходящего для производства указанных каучуковых деталей с низким процентом брака.

Раскрытие сущности изобретения

Система 3D-принтера согласно изобретению задана в п. 1. Способ 3D-печати эластомерно деформируемой каучуковой детали, например, каучукового уплотнения, содержит этапы способа по п. 14.

Система 3D-принтера согласно изобретению обеспечивает печатать упруго деформируемого каучукового тела или детали, в частности, каучукового уплотнения. Система 3D-принтера содержит:

- экструдер, имеющий корпус с впускным отверстием и соплом, причем экструдер содержит первое средство нагрева для нагрева сырого каучука R, подаваемого в экструдер через впускное отверстие;

- рабочий стол со вторым средством нагрева;

- приводное средство для перемещения экструдера и рабочего стола относительно друг друга; и

- электронный блок управления для экструдера и второго средства нагрева рабочего стола, причем электронный блок управления выполнен с возможностью управления экструдером и первым средством нагрева таким образом, что каучук частично вулканизируется в экструдере, и указанный частично вулканизированный каучук R экструдируется из сопла и наносится на рабочий стол в ходе работы системы 3D-принтера, так что нанесенный частично вулканизированный каучук R дополнительно вулканизируется в ходе и по окончании печати каучуковой детали на рабочем столе.

Система 3D-принтера согласно изобретению обеспечивает печатать каучуковые детали, которые обладают примерно такими же характеристиками материала и точностью размеров, как соответствующие каучуковые детали, полученные инжекционным формованием. Ввиду того, что электронный блок управления выполнен с возможностью, в частности, запрограммирован, чтобы из экструдера экструдировалась (только) уже частично поперечно сшитый или частично вулканизированный каучук, экструдированный каучук уже демонстрирует достаточную стабильность размеров, чтобы не расползаться по рабочему столу. Это важно для стабильности размеров и точности размеров каучуковой детали. После нанесения на нагретый рабочий стол, нагретый рабочий стол позволяет продолжать процесс вулканизации. Преимущественно, температура рабочего стола и/или окружающей атмосферы плотно регулируется электронным блоком управления. Следует понимать, что каждый слой частично вулканизированного каучука наносится на предыдущий в момент времени, когда предыдущий слой все еще позволяет формировать достаточное количество поперечных связей со слоем каучука, вновь нанесенным поверх него. Система 3D-принтера заполняет зазор, где точные резиновые детали требуются в малых количествах.

Согласно предпочтительному варианту осуществления системы 3D-принтера экструдер выполнен в виде шнекового экструдера, в частности, одношнекового экструдера. Такие шнековые экструдеры, в частности, одношнековые экструдеры, можно реализовать в виде достаточно простой и механически надежной конструкции. Дополнительно, одношнековый экструдер обеспечивает надежное перемешивание, а также нагрев каучукового материала, используемого для процесса 3D-печати.

Такие полимеры, как нагретый каучук, демонстрируют сдвиговое разжижение под действием деформации сдвига, то есть неньютоновское поведение. Вязкость этих полимеров снижается вследствие сдвиговой деформации. Это поведение нужно учитывать в связи с конструкцией экструдера. В этом отношении, в зоне впуска или подачи экструдера, который имеет впускное отверстие, шнек, согласно изобретению, предпочтительно либо контактирует с внутренней поверхностью стенки корпуса экструдера, либо отделен от указанной внутренней поверхности минимальным расстоянием, образующим (первый) зазор между внутренней поверхностью стенки корпуса и шнеком, тогда как (второй) зазор предусмотрен в зоне нагрева и перемешивания между шнеком и внутренней поверхностью корпуса. Этот (второй) зазор преимущественно больше первого зазора в окрестности впускной зоны экструдера. Таким образом, нагретый каучук может принудительно направляться в направлении к соплу (прямой поток) экструдера за счет вращения шнека и, в зоне нагрева и перемешивания экструдера, частично течь назад (обратный поток) через указанный второй зазор. Это значительно улучшает перемешивание и дегазацию нагретой каучука в зоне нагрева и перемешивания внутренней камеры экструдера. Дополнительно, это облегчает заданную частичную вулканизацию нагретого каучука при достаточном времени воздействия тепла, выделяемого первым средством нагрева экструдера, а также вследствие дополнительной деформации сдвига нагретого каучука в ходе его обратного потока и процесса перемешивания. В целом, это позволяет осуществлять экструзию лишенной пузырьков и очень равномерно перемешанного частично вулканизированного каучука.

Согласно предпочтительному варианту осуществления изобретения шнек по меньшей мере в зоне подачи или впуска экструдера обеспечен зазубренными винтовыми краями. Это позволяет активно резать каучуковый материал на куски (измельчать) и волочить дальше в экструдер, в котором он нагревается и перемешивается. Никаких дополнительных устройств подачи, необходимых для подачи каучукового материала, помещенного во впускную зону, не предусмотрено. Зазубрены винтовых краев могут иметь режущие края для дополнительного облегчения измельчения сырого каучука.

Согласно изобретению первое средство нагрева экструдера может располагаться в стенке корпуса экструдера. Это защищает первое средство нагрева от механического повреждения и обеспечивает надежный нагрев сырого каучука. Первое средство нагрева может, например, размещаться в канале или канавке, расположенной в стенка корпуса экструдера, непосредственно ограничивающей камеру перемешивания.

Очень равномерный нагрев сырого каучука можно реализовать, если первое средство нагрева по меньшей мере частично охватывает внутреннюю камера экструдера, в которой расположен шнек.

Для контроля и управления нагревом, перемешиванием и частичной вулканизацией каучука внутри экструдера, электронный блок управления предпочтительно содержит по меньшей мере первый датчик температуры, который расположен в или на экструдере. Указанный первый датчик температуры может, например, размещаться в углублении в стенке корпуса экструдера. Электронный блок управления предпочтительно содержит дополнительный датчик температуры для определения и регулировки температуры рабочего стола или атмосферы, непосредственно окружающей рабочий стол.

Дополнительно, электронный блок управления предпочтительно содержит по меньшей мере один датчик давления, расположенный в экструдере для определения рабочего давления во внутренней камере в ходе работы системы 3D-принтера.

Электронный блок управления предпочтительно свободно программируется таким образом, чтобы систему 3D-принтера можно было быстро и без особых усилий настраивать на 3D-печать разных каучуковых деталей. Таким образом, можно дополнительно расширить потенциальную сферу применения системы 3D-принтера. Электронный блок управления может, например, содержать компьютер с соответствующим рабочим программным обеспечением и прикладным программным обеспечением для 3D-печати, хранящимся в его запоминающем устройстве. Кроме того, в связи с 4-ой промышленной революцией и обменом данными в промышленности, необходимое программное обеспечение для 3D-печати, а также параметры конструкции, задающие каучуковую деталь, подлежащую печати, могут сохраняться и предоставляться для использования в так называемом облаке.

Рабочий стол согласно изобретению предпочтительно выполнен из стекла, смолы или технической керамики. Согласно изобретению поверхность рабочего стола преимущественно выполнена таким образом, чтобы рабочий стол обеспечивал достаточное фрикционное сцепление частично вулканизированного каучука, нанесенного непосредственно на рабочий стол, и одновременно облегчал отцепление полностью вулканизированного каучукового тела при его удалении с рабочего стола. Например, поверхность рабочего стола может демонстрировать микровпадины, например, микротрещины, или микровыступы, благодаря которым поверхность контакта рабочего стола с нанесенным на нее экструдированным каучуком может уменьшаться.

Второе средство нагрева рабочего стола согласно дополнительному варианту осуществления изобретения расположено по меньшей мере частично под и/или по меньшей мере частично в рабочем столе. Это обеспечивает быстрое и надежное управление температурой рабочего стола для обеспечения заданной вулканизации нанесенного на него экструдированного частично вулканизированного каучука.

Первое средство нагрева экструдера и/или второе средство нагрева рабочего стола предпочтительно содержат один или более электрических элементов резистивного нагрева. Электрические элементы резистивного нагрева легко доступны в широком диапазоне конструкций и классов исполнения на рынке при низкой стоимости. Указанные электрические элементы резистивного нагрева допускают очень точное управление каучуком, размещенным внутри экструдера или экструдированным на рабочий стол.

Согласно предпочтительному варианту осуществления изобретения рабочий стол расположен в предпочтительно воздухонепроницаемом кожухе. Это снижает энергозатратность процесса печати. Дополнительный, рабочий стол может быть помещен в управляемую атмосферу, которая может отличаться от внешней атмосферы системы 3D-принтера. Например, помещение экструдированного частично вулканизированного каучука, нанесенного на рабочий стол, в атмосферу, содержащую более 95% инертного газа, например, азота, может быть желательно для уменьшения нежелательных эффектов окисления в ходе процесса печати и/или вулканизации каучуковой детали прямо на рабочем столе. Кроме того, влажность в кожухе может поддерживаться на оптимальном целевом значении. Если кожух выполнен для обеспечения барокамеры, нанесение и вулканизация частично вулканизированного каучука на рабочем столе может осуществляться при повышенной температуре и давлении, отличном от давления окружающего воздуха. Например, каучуковый материал, нанесенный на рабочий стол, может таким образом обрабатываться сжатым насыщенным паром для дополнительного ускорения процесса вулканизации.

Согласно дополнительному варианту осуществления изобретения по меньшей мере часть второго средства нагрева расположена в или на кожухе. Это обеспечивает нагрев частично вулканизированного каучука, нанесенного на рабочий стол сбоку и/или сверху.

Согласно дополнительному варианту осуществления изобретения по меньшей мере часть второго средства нагрева может быть выполнена как радиатор с вентиляторами. Радиатор с вентиляторами, в частности, могут располагаться под рабочим столом или на указанном кожухе и быть обеспечен воздуховодами для направления теплого/горячего воздуха от радиатора с вентиляторами к верхней стороне рабочего стола.

Согласно предпочтительному варианту осуществления изобретения 3D-принтер содержит вторую печатающую головку для печати опорных конструкций или заполняющих конструкций для упруго деформируемой каучуковой детали, подлежащей печати. Указанные опорные или заполняющие конструкции необходимо печатать из материала более жесткого, чем упругий каучуковый материал каучукового тела, подлежащего печати. Поэтому вторая печатающая головка выполнена и размещена так, чтобы экструдировать опорный/заполняющий материал, например, термопластический материал, например, полимолочную кислоту или пригодный термореактопласт. Оба, первый и второй экструдер или печатающие головки предпочтительно управляются электронным блоком управления. Опорная конструкция может, например, служить опорой для иначе не поддерживаемых выступов формируемой каучуковой детали. Кроме того, опорная конструкция может служить поперечной опорой или даже вместилищем для каучуковой детали, формируемой на рабочем столе. Таким образом, при необходимости можно реализовать более качественную чистовую обработку поверхности каучуковой детали. Указанная опорная конструкция также может служить для формирования на поверхности каучуковой детали микроструктур, которые иначе может быть трудно создавать. Следует отметить, что опорная конструкция может альтернативно выступать в роли усиления каучуковой детали, которое навсегда остается встроенной в нее. В этом случае, каучуковая деталь выполнена в виде многокомпонентной детали.

Первая и вторая печатающие головки, согласно изобретению, предпочтительно выполнены с возможностью активирования независимо друг от друга. Каждый из экструдера и второй печатающей головки выполнен с возможностью сдвига из активной позиции печати в неактивную позицию и наоборот относительно рабочего стола. Только один из экструдера и второй печатающей головки выполнен с возможностью одновременного расположения в активной позиции печати. Это позволяет легко избегать конфликтов экструдера/второй печатающей головки друг с другом или со слоями частично вулканизированного каучука, уже нанесенного на рабочий стол, в ходе работы системы 3D-печати.

Согласно изобретению, способ 3D-печати упруго деформируемого каучукового тела, в частности, каучукового уплотнения, с использованием 3D-принтера, содержащего экструдер и первую печатающую головку, имеющую выпускное сопло, содержит следующие этапы, на которых:

обеспечивают невулканизированный сырой каучук R в форме полос, шариков и т.п.;

подают невулканизированный сырой каучук в экструдер через впускное отверстие;

нагревают невулканизированный сырой каучук в экструдере посредством подвода тепла и перемешивания нагретого каучука в экструдере;

частично вулканизируют нагретый сырой каучук R в экструдере;

нагревают рабочий стол;

формируют первый слой частично вулканизированного каучука R посредством экструдирования частично вулканизированного каучука из сопла экструдера и наносят экструдированный частично вулканизированный каучук R на рабочий стол при перемещении экструдера и рабочего стола относительно друг друга;

печатают последующие слои частично вулканизированнго каучука R посредством экструдирования дополнительного частично вулканизированного каучука R из сопла и наносят экструдированный каучук поверх соответствующего непосредственно предшествующего слоя частично вулканизированного каучука R при перемещении сопла и рабочего стола относительно друг друга на заданное расстояние, причем расстояние обеспечивает механическое вдавливание вновь экструдированного частично вулканизированного каучука R в соответствующий непосредственно предшествующий слой частично вулканизированного каучука R;

дополнительно вулканизируют каждый из слоев каучука после нанесения на рабочий стол пока полученное методом 3D-печати каучуковое тело не будет вулканизировано до требуемого состояния вулканизации на рабочем столе.

Способ 3D-печати упруго деформируемого каучукового тела согласно изобретению позволяет изготавливать каучуковые детали, которые демонстрируют характеристики материала и точность размеров, сравнимые с такими же, как у соответствующих каучуковых деталей, полученных инжекционным формованием. Нет необходимости в дорогостоящих формах, которые необходимы для инжекционного формования, что позволяет экономично изготавливать даже единственную копию или малые количества одинаковых каучуковых деталей.

Частичная пре-вулканизация нагретого каучука в экструдере позволяет точно наносить экструдированный частично вулканизированный каучук без опасности утечки, разбрызгивания или расползания, что поставило бы под угрозу точность размеров формируемого каучукового тела (детали). Дополнительно, вязкость нагретого невулканизированного каучука снижается под действием деформации сдвига внутри экструдера. Этому неньютоновскому поведению можно противодействовать посредством частичной вулканизации нагретого каучука внутри экструдера. Это облегчает управление экструзией каучука. Дополнительно, можно предотвратить нежелательный срыв фазы нагретого каучука и возможных включенных в него дополнительных соединений или добавок. Таким образом, можно снизить опасность неоднородности материального состава каучука, экструдированного из сопла, и, таким образом, неоднородности материального состава, а также неравномерности характеристики материала формируемой каучуковой детали.

Дополнительно, благодаря частичному вдавливанию экструдированного каучука в соответствующий непосредственно предшествующий слой каучука, связывание между соответствующими слоями частично вулканизированного каучука может значительно усиливаться. Таким образом, можно гарантировать повышенную механическую устойчивость, а также равномерную характеристику материала, полученного методом 3D-печати каучукового тела. Кроме того, вдавливание приводит к дополнительной деформации сдвига частично вулканизированного каучука как в отношении вновь нанесенного каучука, так и слоя каучука непосредственно под ним. Это способствует локальной вулканизации каучука в зоне контакта двух слоев. Дополнительная вулканизация каучука после нанесения на рабочий стол продолжается посредством подвода тепла, размеры уже напечатанных слоев каучука дополнительно стабилизируются, пока продолжается процесс печати.

Согласно предпочтительному варианту осуществления изобретения нагретый каучук частично вулканизируется в экструдере только посредством подвода тепла и его механического перемешивания в экструдере. Это позволяет точно управлять частичной вулканизацией нагретого сырого каучука в экструдере, а также упростить конструкцию экструдера.

Способ 3D-печати согласно изобретению может дополнительно содержать этап, на котором продвигают экструдер к рабочему столу в самом конце печати каждого слоя на рабочем столе. Таким образом, можно препятствовать нежелательной деформации вновь нанесенного слоя и/или соответственно непосредственно предшествующего слоя частично вулканизированного каучукового материала. В частности, можно препятствовать нежелательному отставанию вновь нанесенного слоя частично вулканизированного каучука от рабочего стола или соответствующего непосредственно предшествующего слоя частично вулканизированного каучукового материала.

Этап продвижения предпочтительно осуществляют до прерывания экструдирования частично вулканизированного каучука и перемещения печатающей головки в направлении от рабочего стола.

Согласно дополнительному предпочтительному варианту осуществления изобретения для каждого прерывания экструзии частично вулканизированной каучука, рабочее давление, действующее на частично вулканизированный каучук в экструдере, может снижаться под управлением электронного блока управления. Таким образом, можно препятствовать нежелательной утечке частично вулканизированного каучука из сопла экструдера, когда оно неактивно.

Согласно дополнительному предпочтительному варианту осуществления изобретения способ 3D-печати отличается тем, что содержит дополнительный этап, на котором создают опорную конструкцию для любого или всех слоев невулканизированного каучука посредством печати и отверждения термопластического материала или термореактопласта или другой разновидности подходящего материала на рабочем столе. Это позволяет осуществлять 3D-печать каучуковых деталей практически любой геометрической формы.

Дополнительные преимущества настоящего изобретения следуют из подробного описания изобретения, а также из чертежей. Необходимо заметить, что варианты осуществления изобретения, показанные в чертежах, а также описанные в связи с ними, являются лишь иллюстративными по своей сути и служат для лучшего понимания изобретения.

Краткое описание чертежей

На чертежах,

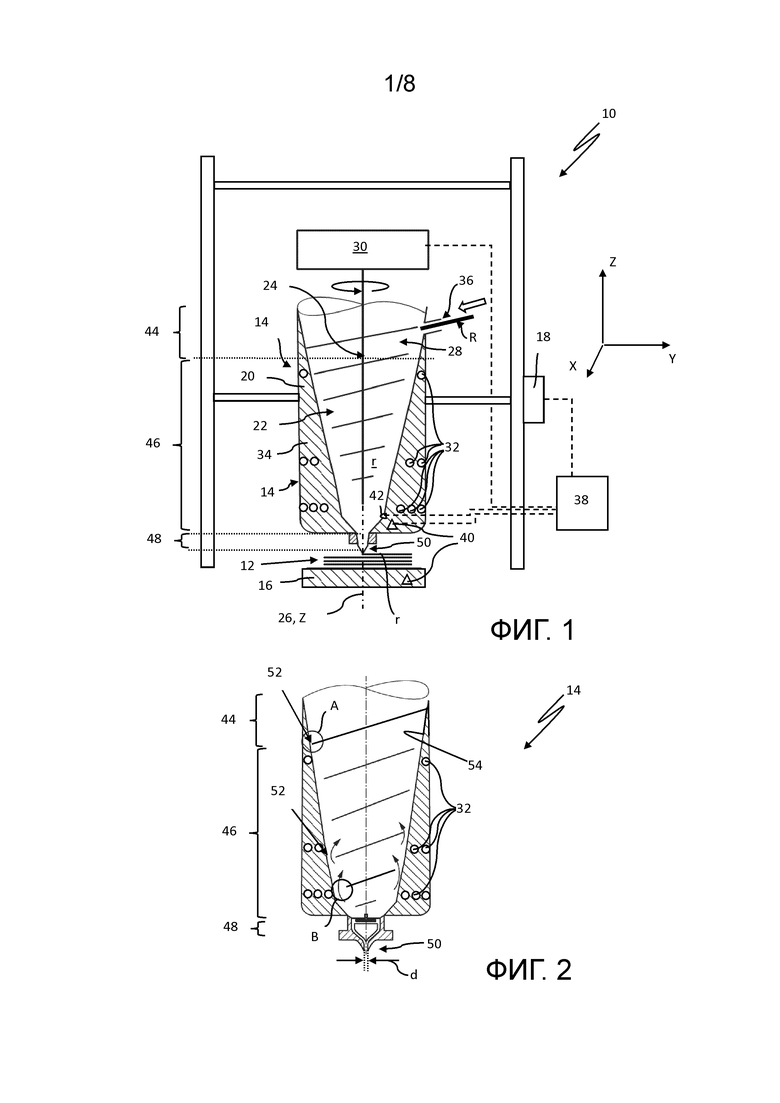

фиг. 1 демонстрирует систему 3D-принтера для печати каучукового тела, в частности, каучукового уплотнения, содержащего электронно управляемый одношнековый экструдер для нагрева, перемешивания и частичной вулканизации каучуковых полос, подаваемых в экструдер;

фиг. 2 демонстрирует более детализированный вид экструдера системы 3D-печати согласно фиг. 1;

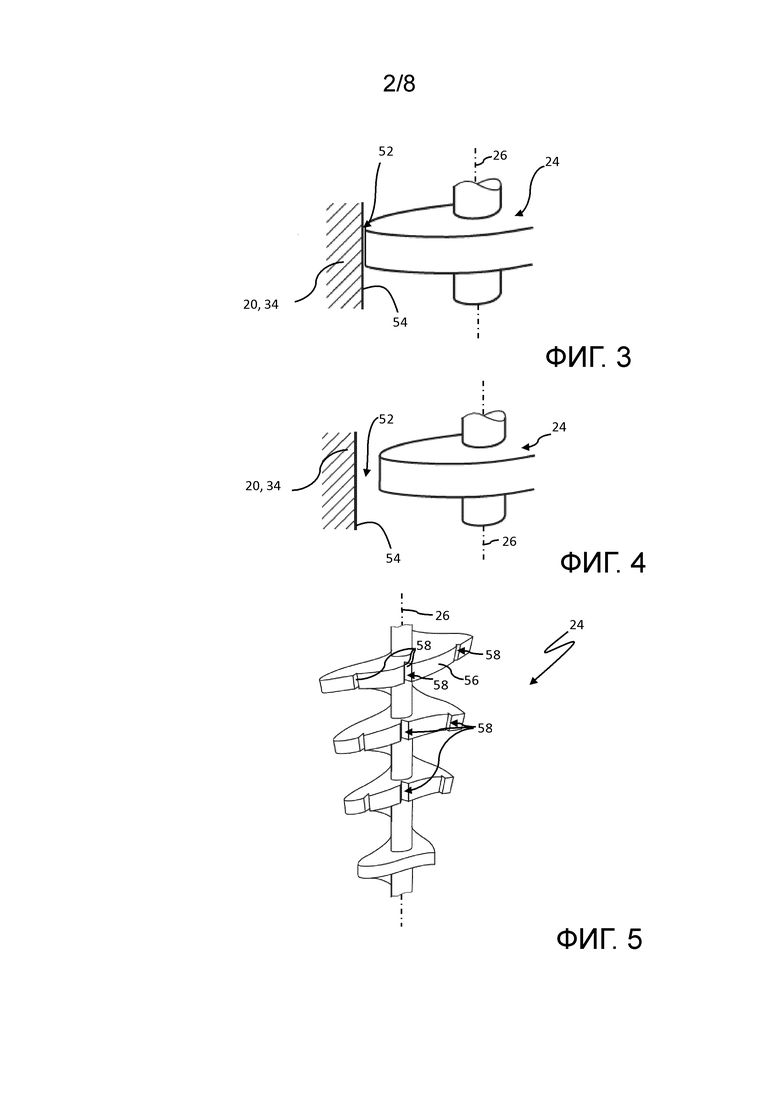

фиг. 3 демонстрирует детальный частичный вид одношнекового экструдера в области, обозначенной “A” на фиг. 2;

фиг. 4 демонстрирует детальный частичный вид одношнекового экструдера в области, обозначенной “B” на фиг. 2;

фиг. 5 демонстрирует вид сбоку предпочтительного варианта осуществления шнека одношнекового экструдера, показанного на фиг. 1;

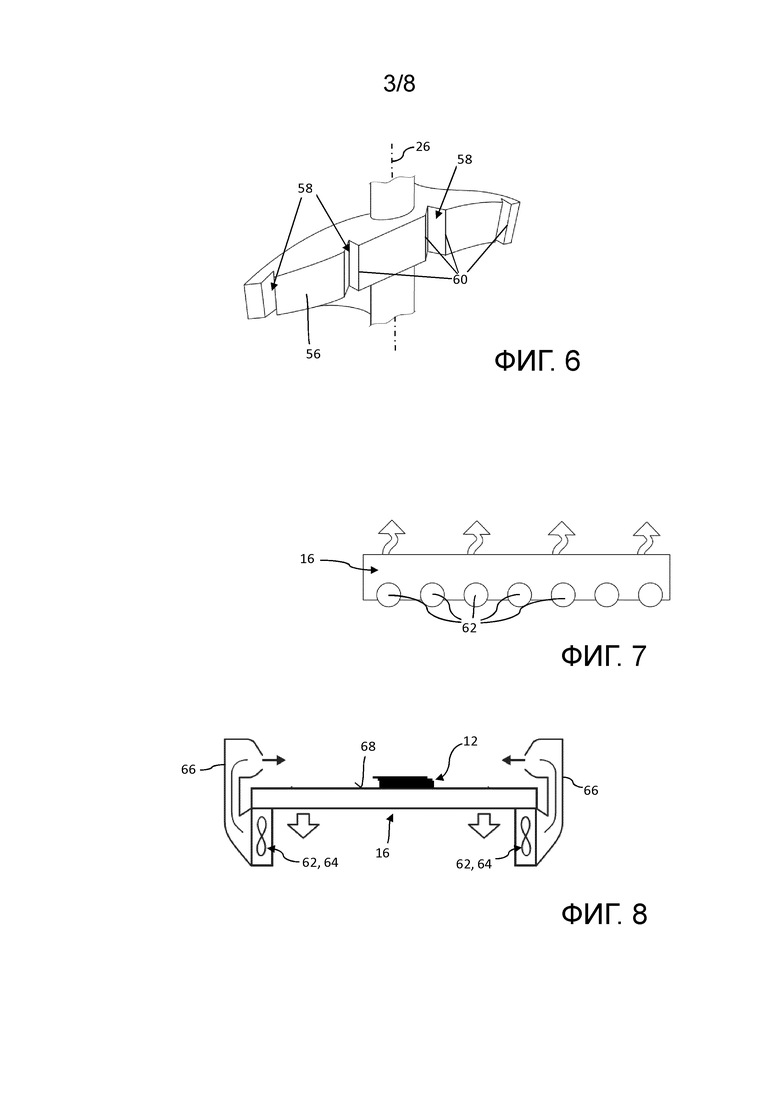

фиг. 6 демонстрирует частичный вид сбоку шнека, как указано на фиг. 5;

фиг. 7 демонстрирует вид сбоку первого варианта осуществления рабочего стола системы 3D-принтера согласно фиг. 1;

фиг. 8 демонстрирует вид сбоку дополнительного предпочтительного варианта осуществления рабочего стола системы 3D-принтера согласно фиг. 1;

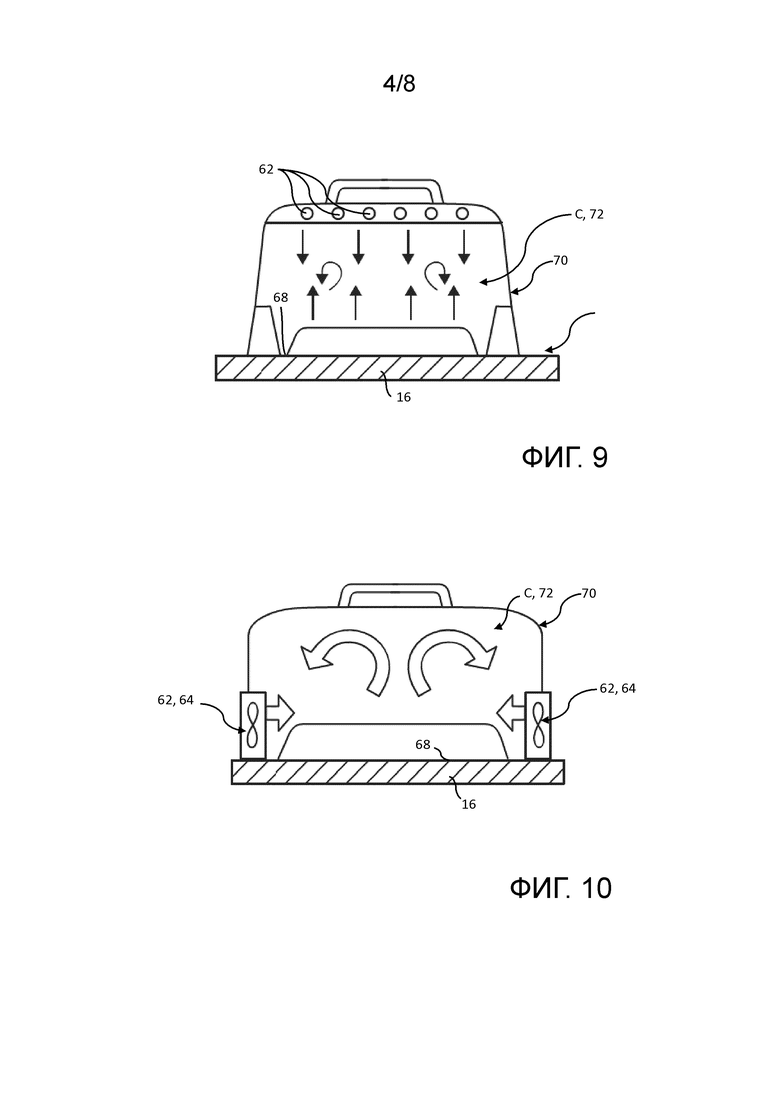

фиг. 9 демонстрирует вид сбоку дополнительного варианта осуществления рабочего стола системы 3D-принтера согласно фиг. 1;

фиг. 10 демонстрирует вид сбоку дополнительного варианта осуществления рабочего стола системы 3D-принтера согласно фиг. 1;

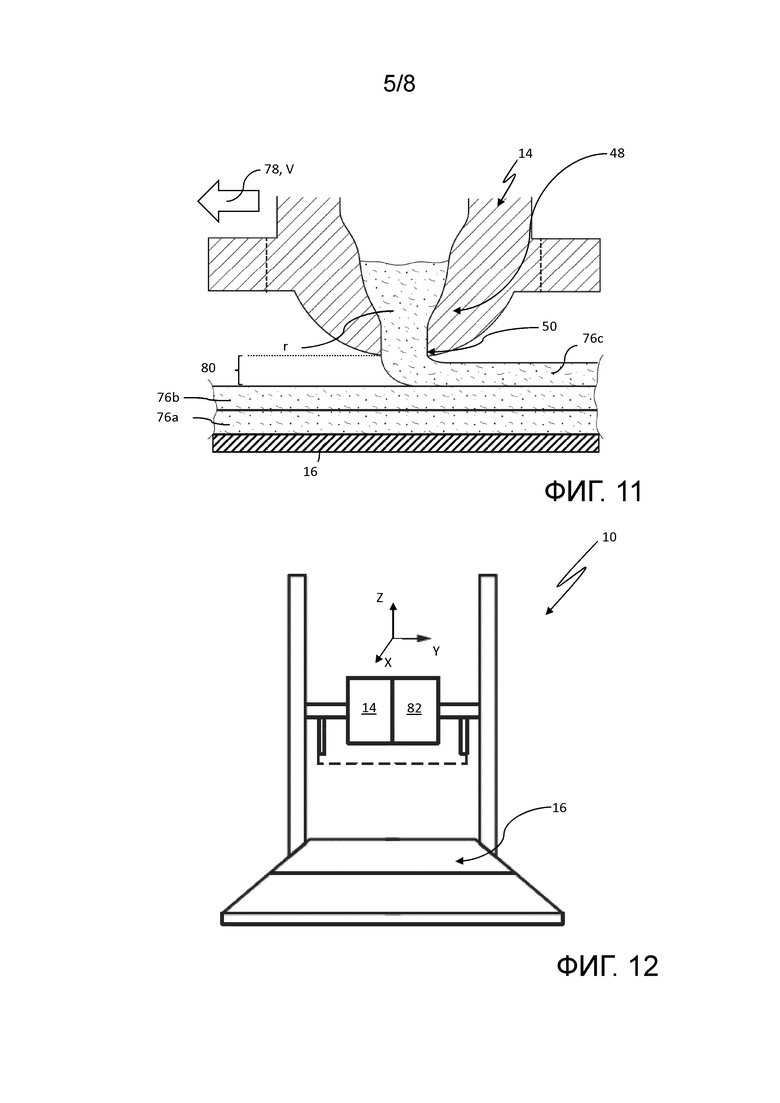

фиг. 11 демонстрирует частичный вид в разрезе сопла экструдера системы 3D-принтера согласно фиг. 1;

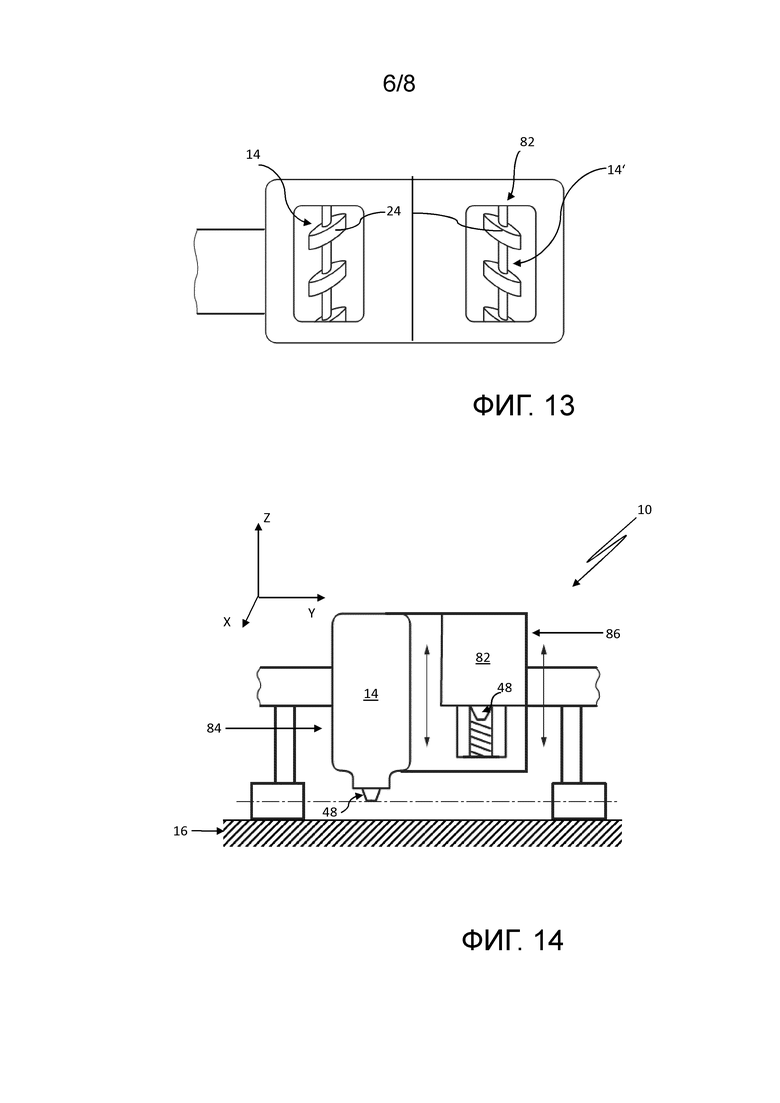

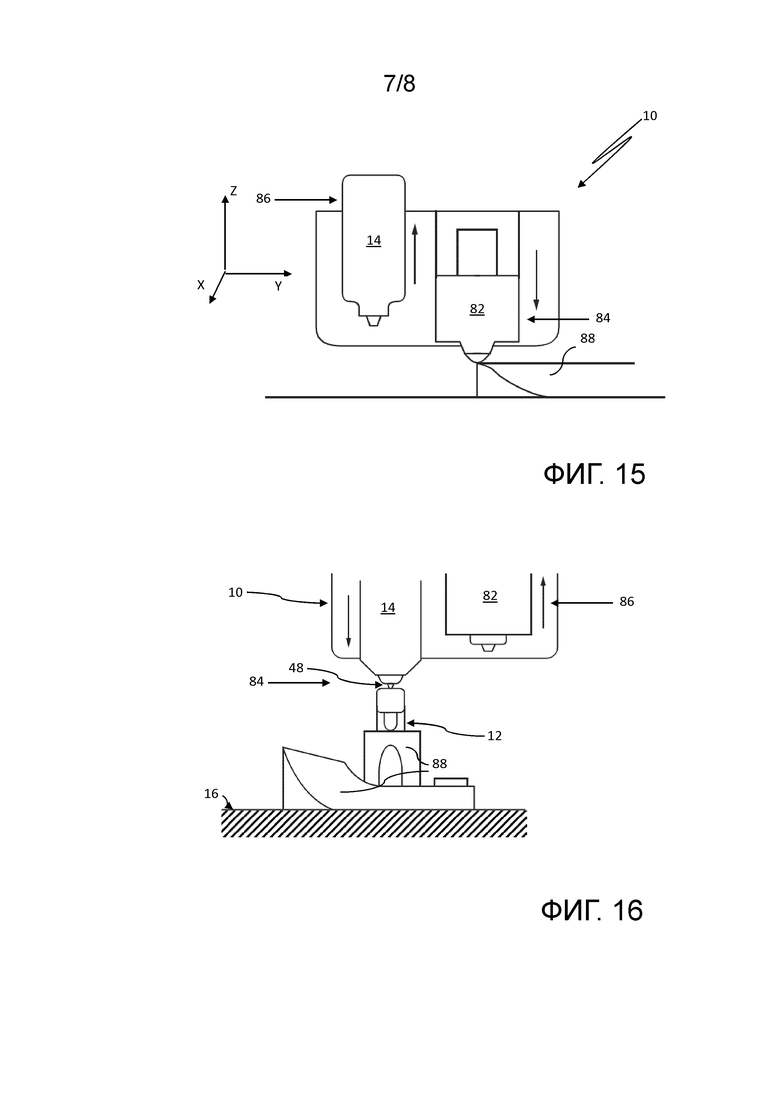

фиг. 12 демонстрирует второй вариант осуществления системы 3D-принтера, имеющей пару печатающих головок, каждая из которых содержит экструдер;

фиг. 13 демонстрирует частично разобранный вид корпусов экструдера для двух экструдеров системы 3D-принтера согласно фиг. 12;

фиг. 14 демонстрирует схему экструдеров системы 3D-принтера согласно фиг. 12;

фиг. 15 демонстрирует схему экструдеров системы 3D-принтера согласно фиг. 12 в ходе печати опорной конструкции из термопласта или термореактопласта;

фиг. 16 демонстрирует схему экструдеров системы 3D-принтера согласно фиг. 12 в ходе печати упруго деформируемой каучуковой детали; и

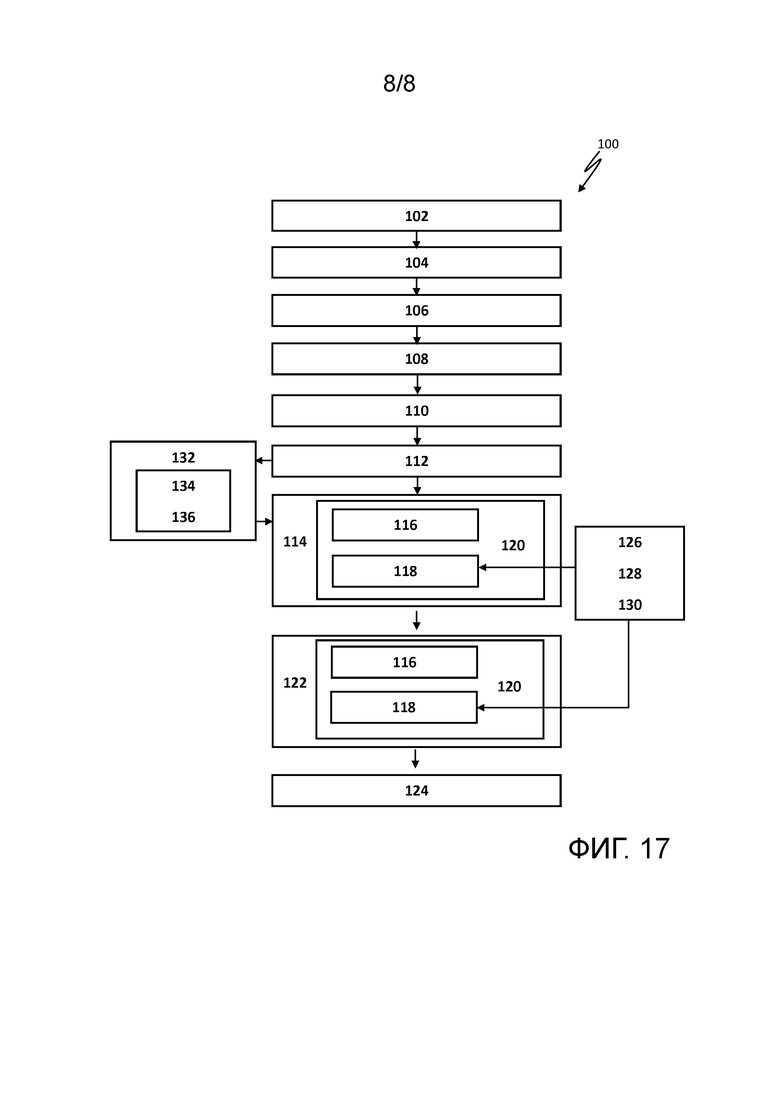

фиг. 17 демонстрирует блок-схему способа 3D-печати упруго деформируемого каучукового тела с использованием системы 3D-принтера, как указано на фиг. 1-16.

Описание вариантов осуществления изобретения

На фиг. 1 схематически изображен первый вариант осуществления системы 10 3D-принтера согласно изобретению. Система 10 3D-принтера служит для печати упруго деформируемых каучуковых деталей или тел 12, например, каучуковых уплотнений. Система 10 3D-принтера содержит первую печатающую головку в форме экструдера 14 и рабочего стола 16, на котором печатается соответствующая каучуковая деталь 12. Экструдер 14 выполнен с возможностью поступательного перемещения относительно рабочего стола 16 по трем осям X, Y, Z приводным средством 18.

Экструдер 14 выполнен в виде одношнекового экструдера 14 и содержит корпус 20 с внутренней камерой 22, в которой единственный шнек 24 размещен с возможностью вращения вокруг оси 26 вращения. Шнек 24 предпочтительно имеет единственный начальный виток 28 и приводится в действие электрическим двигателем 30.

Корпус 20 экструдера отличается наличием первого средства 32 нагрева. Первое средство 32 нагрева, предпочтительно, размещено в стенке 34 корпуса и может быть сформировано как электрическое средство резистивного нагрева. Первое средство 32 нагрева по меньшей мере частично охватывает внутреннюю камеру 22 экструдера 14 для обеспечения равномерного нагрева сырого каучука R, подаваемого во внутреннюю камеру 22 через впускное отверстие 36 экструдера 14. Рабочий стол 16 отличается наличием второго средства нагрева, не показанного на фиг. 1, которое будет дополнительно описано ниже.

Система 10 3D-принтера дополнительно содержит программируемое электронный блок 38 управления. Электронный блок 38 управления содержит по меньшей мере один датчик 40 температуры для определения температуры нагретого каучукового материала внутри экструдера и датчик 42 давления для определения рабочего давления в экструдере 14. Электронный блок управления служит для управления приводным средством, электрическим двигателем 30 шнека 24, а также первым средством 32 нагрева и вторым средством нагрева рабочего стола 16. Электронный блок 38 управления, в частности, может содержать компьютер, например, рабочую станцию или персональный компьютер, имеющий запоминающее устройство, на котором хранятся исполнимое программное обеспечение, а также прикладное программное обеспечение для управления процессом 3D-печати (не показанное на фигурах).

Экструдер 14, в направлении оси 26 вращения, демонстрирует верхнюю зону 44 подачи или впуска, которая включает в себя впускное отверстие 36, зону 46 нагрева и перемешивания и нижнюю зону 48 экструзии. Нижняя зона 48 экструзии отличается наличием сопла 50, который служит для раздачи, то есть для экструзии, нагретого и частично вулканизированного каучука, который обозначена R на чертежах.

На фиг. 2 показан выделенный частичный вид экструдера 14 системы 3D-принтера. Следует понимать, что диаметр d отверстия сопла 50, используемого для экструзии нагретого и частично вулканизированного каучука R, выбирается в зависимости от размеров каучукового тела, подлежащего печати. Частичная вулканизация нагретого сырого каучука R достигается посредством подвода тепла, а также его перемешивания во внутренней камере 22 экструдера 14.

Экструдер 14 выполнен с возможностью известного сдвигового разжижения нагретого (и не вулканизированного) каучука, то есть к неньютоновскому поведению нагретого сырого каучука R под действием деформации сдвига. Поэтому во впускной зоне 44 экструдера 14, не существует или существует лишь малый зазор 52 между шнеком и внутренней поверхностью 54 стенки 34 корпуса, как показано более подробно на фиг. 3. Это позволяет создавать во внутренней камере 22 рабочее давление, необходимое для экструдирования частично вулканизированного каучука R.

Напротив, в зоне 46 нагрева и перемешивания, а также в зоне 48 экструзии, зазор 52 между шнеком 24 и внутренней поверхностью 48 стенки 34 корпуса больше, которая может дополнительно увеличиваться в размере в направлении к соплу 50, см. фиг. 4. Таким образом, нагретый каучук может принудительно направляться в осевом направлении к соплу 50 (прямой поток) экструдера 14 за счет вращения шнека 24 и частично течь назад (обратный поток) через зазор 52. Это значительно улучшает перемешивание нагретого каучука в зоне нагрева и перемешивания внутренней камеры 22 экструдера 14. Дополнительно, это приводит к заданной частичной вулканизации нагретого каучука при достаточном времени воздействия на него тепла, выделяемого первым средством 32 нагрева экструдера 14, а также вследствие деформации сдвига нагретого каучука в ходе процесса перемешивания.

Шнек 24 предпочтительно имеет зазубренные винтовые края 56, как показано на фиг. 5 и 6 таким образом, что каучуковый материал в виде полосы, подаваемой в экструдер 14, захватывается зазубринами 58 винтовых краев 56 и затягивается прямо во внутреннюю камеру 22 вращающимся шнеком 24. Зазубрены 58 могут быть обеспечены режущими краями 60. Это позволяет дополнительно измельчать полосу сырого каучука, подаваемый в экструдер 14. Это облегчает быстрый и равномерный нагрев сырого каучука R внутри экструдера 14.

На фиг. 7 показан вид сбоку первого варианта осуществления рабочего стола 16 системы 10 3D-принтера согласно фиг. 1. Второе средство 62 нагрева рабочего стола 16 располагается под рабочим столом 16 и может быть частично или полностью встроено в материал рабочего стола 16. Рабочий стол 16 предпочтительно состоит из материала, известного как хороший проводник тепла, например, металла или технической керамики. Второе средство 62 нагрева, в частности, может быть сформировано как электрическое средство резистивного нагрева.

Согласно варианту осуществления рабочего стола 16, изображенному на фиг. 8, второе средство 62 нагрева может альтернативно или дополнительно содержать один или более нагревательных вентиляторов 64, за счет которых может генерироваться тяга теплого/горячего воздуха. Могут быть обеспечены воздуховоды 66 для направления теплого/горячего воздуха непосредственно к верхней стороне 68 рабочего стола 16 и напечатанной каучуковой детали (телу) 12, установленной на нем в ходе процесса 3D-печати. Это позволяет дополнительно вулканизировать напечатанный каучуковый материал снаружи внутрь. Нагревательные вентиляторы 64 могут располагаться под рабочим столом 16 для обеспечения достаточного зазора для экструдера 14.

Система 10 3D-принтера может дополнительно содержать кожух 70, образующий камеру 72 печати с размещенным в ней рабочим столом 16, как проиллюстрировано в порядке примера на фиг. 9 и 10. Кожух 70 позволяет размещать рабочий стол в атмосфере C, которой можно более легко управлять, в частности, в отношении ее температуры, влажности и/или газового состава. Например, помещение напечатанного, экструдированного, частично вулканизированного каучука в атмосферу C, содержащую более 95% инертного газа, может быть желательно для уменьшения нежелательного воздействия кислорода в ходе процесса печати и вулканизации каучуковой детали. Уровень температуры атмосферы C в кожухе 70 можно регулировать более легко и очень экономично до данной целевой температуры, подходящей для дополнительной вулканизации экструдированного/напечатанного каучука в камере 72 печати по сравнению с фабричным цехом или производственным помещением. Как известно, кожух 70 может быть дополнительно или альтернативно обеспеченобеспечен вторым средством 62 нагрева для дополнительной вулканизации напечатанной каучуковой детали (тела) 12 частично вулканизированного каучука R. Второе средство 62 нагрева может располагаться в центральном участке кожуха 70 и может содержать, например, один или более инфракрасных радиаторов.

Согласно варианту осуществления рабочего стола 16, показанному на фиг. 10, второе средство 62 нагрева кожуха 70 может содержать один или более нагревательных вентиляторов 64, установленных непосредственно на кожухе, в частности, на его боковой стенке 74, и составлять с ним одно целое.

Фиг. 11 демонстрирует детальный частичный вид в разрезе сопла 50 экструдера 14 согласно фиг. 2 в ходе экструзии нагретого и частично вулканизированного каучука R на рабочем столе 16. Несколько слоев 76a, 76b, 76c, …, 76n частично вулканизированного каучука R нанесены один поверх другого. При этом первый и второй слои 76a, 76b каучука уже завершены формируемым третьим слоем 76c. Первый слой 76a каучука наносится непосредственно на рабочий стол 16 и непосредственно контактирует с ним. Дополнительно частично вулканизированный каучук R экструдируется из экструдера и наносится непосредственно поверх соответствующего предшествующего (второго) слоя каучука, пока сопло 50 экструдера 14 перемещается относительно рабочего стола 16 в заданном направлении 78.

Сопло 50 остается на заданном расстоянии 80 от соответствующего непосредственно предшествующего слоя 76a, 76b частично вулканизированного каучука R в ходе экструдирования частично вулканизированного каучука R из экструдера 14 и с заданной скоростью V. Заданные расстояние 80, скорость V перемещения экструдера относительно рабочего стола 16, а также объемный расход частично вулканизированного каучука R определяются таким образом, что частично вулканизированный каучук R, после его экструзии, механически вдавливается в соответствующий непосредственно предшествующий слой 76a, 76b, 76c, …, 76n частично вулканизированного каучука R в ходе его нанесения на указанный слой 76a, 76b, 76c, …, 76n частично вулканизированного каучука R. Это значительно усиливает вулканизацию и, таким образом, улучшает связывание различных слоев 76a, 76b, 76c, …, 76n каучука в ходе процесса 3D-печати. В результате, полученная методом 3D-печати каучуковая деталь может освобождаться с механической устойчивостью, которая соответствует механической устойчивости каучуковых деталей, изготовленных в процессе инжекционного формования. Можно препятствовать нежелательному образованию полостей или расхождению слоев. Дополнительно, можно таким образом повышать стабильность размеров напечатанных слоев частично вулканизированной каучука. Заметим, что вулканизация каучука продолжается на протяжении процесса печати и после него. Полностью полученная методом 3D-печати каучуковая деталь остается на рабочем столе 16, пока не достигнет требуемого состояния вулканизации, то есть нужной плотности поперечных связей. Это может занять несколько часов.

Теперь обратимся к фиг. 12, где изображен дополнительный вариант осуществления системы 10 3D-принтера, которая отличается наличием второй печатающей головки 82. Вторая печатающая головка 82 служит для печати опорной и/или заполняющей конструкций для каучуковой детали, печатаемой первым экструдером 14 на рабочем столе 16. Как показано на фиг. 13, вторая печатающая головка 82 также может содержать шнековый экструдер 14’, в частности, одношнековый экструдер 14’ с вышеописанным первым средством 32 нагрева. Вторая печатающая головка 82 способна перемещаться по трем осям X, Y, Z перемещения, таким же образом, как экструдер 14, описанный выше со ссылкой на фиг. 1. Согласно фиг. 14, либо экструдер 14, либо вторая печатающая головка может одновременно располагаться в активной позиции 84 печати относительно рабочего стола 16. На фиг. 14 показано, что экструдер 14 расположен в указанной активной позиции 84 печати. Вторая печатающая головка 82 показана в ее неактивной позиции 86. Активная и неактивная позиция 84, 86 экструдера 14/ второй печатающей головки 82 отделены друг от друга в направлении Z. Соответствующая позиция печати, а также соответствующая неактивная позиция предпочтительно свободно программируются и динамически регулируются в ходе процесса 3D-печати каучуковой детали.

На фиг. 15 показана система 10 3D-принтера в ходе печати опорной конструкции 88 для каучуковой детали, которая подлежит печати в системе 10 3D-печати. Опорная конструкция 88 может печататься непосредственно на рабочем столе 16. Альтернативно, опорная конструкция 88 может по меньшей мере частично располагаться на слое каучука (см. фиг. 11), ранее экструдированном и (прямо или косвенно) нанесенном на рабочий стол 16. Опорная конструкция 88 предпочтительно печатается из термопласта или термореактивного полимера, который также известен как термореактопласт и который необратимо отверждается из экструдированного вязкого жидкого форполимера или смолы. Опорная конструкция 88 в общем случае удаляется после окончательной вулканизации полученного методом 3D-печати каучукового тела. Согласно фиг. 16, показано, что завершенная каучуковая деталь 12 напечатана прямо поверх опорной конструкции 88. Опорная конструкция 88 также может использоваться как напечатанная оболочка для каучуковой детали 12 (фиг. 1) для достижения более высокой устойчивости и точности ее размеров. Толщина слоя опорной конструкции 88 может быть меньше толщины слоя каучука для наивысшей точности, с необходимым количеством опорных слоев, предпочтительно напечатанных непосредственно перед следующим слоем каучука.

Способ 100 3D-печати упруго деформируемого каучукового тела 12 согласно изобретению с использованием вышеупомянутой системы 10 3D-принтера, описан с дополнительной ссылкой на фиг. 17. Способ 100 содержит следующие этапы:

обеспечение 102 невулканизированного сырого каучука R в форме полосок, шариков и т.п.;

подачу 104 невулканизированного сырого каучука R в экструдер 14 через впускное отверстие 36;

нагрев 106 невулканизированного сырого каучука R в экструдере посредством подвода тепла и перемешивания 108 нагретого каучука в экструдере 14;

частичную вулканизацию 110 нагретого сырого каучука R в экструдере 14;

нагрев 112 рабочего стола 16;

формирование 114 первого слоя 76a частично вулканизированного каучука R посредством экструдирования 116 частично вулканизированного каучука R из сопла 50 экструдера 14 и нанесения 118 экструдированного частично вулканизированного каучука R (прямо или косвенно) на рабочий стол 16 при перемещении 120 экструдера 14 и рабочего стола 16 в заданном направлении 78 относительно друг друга;

печать 122 последующих слоев 76b, 76c, …76n частично вулканизированного каучука R посредством экструдирования 116 дополнительного частично вулканизированногокаучука R из сопла 50 и нанесения 118 экструдированного каучука поверх соответствующего непосредственно предшествующего слоя 76a, 76b, 76c, …, 76n каучука при перемещении сопла 50 и рабочего стола 16 относительно друг друга на заданное расстояние 80, причем расстояние 80 обеспечивает механическое вдавливание вновь экструдированного каучука в соответствующий непосредственно предшествующий слой 76 каучука;

дополнительную вулканизацию 124 каждого из слоев 76a каучука, 76b, 76c, …, 76n после нанесения на рабочий стол до требуемого, то есть заданного состояния вулканизации, полученного методом 3D-печати каучукового тела 12 на рабочем столе 16.

Указанный способ 3D-печати позволяет послойно строить бесполостные каучуковые детали 12, которые обладают примерно такими же механическими характеристиками, в частности механической прочностью и точностью размеров, как соответствующая каучуковая деталь, полученная инжекционным формованием. Каучук может быть, например, любым нитриловым каучуком (NBR/HNBR, nitrile-based rubber), известным специалисту в данной области техники или каучуком других типов, например, фторкаучуком (FKM, fluororubber), каучуком на основе сополимера этилена, пропилена и диенового мономера (EPDM, ethylene propylene diene monomer), каучуком на основе сополимера алкилакрилата (ACM, alkyl acrylate copolymer rubber) или этилен-акриловый каучук (AEM, ethylene acrylic rubber).

Способ может дополнительно содержать продвижение 126 экструдера 14 к рабочему столу 16 (в направлении оси Z), в самом конце печати каждого слоя 76 на рабочем столе 16. Этап 126 преимущественно осуществляется до или во время прерывания 128 экструдирования (116 частично вулканизированного каучука R и до отвода 130 экструдер 14 (в направлении оси Z) от рабочего стола 16 для его перемещения в позицию для печати следующего слоя 76b, 76c, …, 76n. Таким образом, можно препятствовать нежелательной деформации вновь нанесенного слоя и/или соответствующего непосредственно предшествующего слоя частично вулканизированного каучука R. Что важнее, можно препятствовать нежелательному отставанию вновь нанесенного слоя 76a, 76b, 76c, 76n частично вулканизированного каучука от рабочего стола 16 или соответствующего непосредственно предшествующего слоя 76a, 76b, 76c, …, 76n частично вулканизированного каучука R после перемещения экструдер 16 от рабочего стола 16.

Дополнительно, способ 3D-печати 100 может содержать этап создания 132 опорной конструкции 88 посредством 3D-печати 134 термопластического материала или термореактопласта прямо или косвенно на рабочем столе и его отверждения 136. Это расширяет геометрический диапазон эластомерно деформируемых каучуковых деталей 12, которые можно изготавливать методом 3D-печати. Как известно, этап 132 может осуществляться до и/или после этапа 114.

Изобретение относится к способу 3D-печати упруго деформируемой каучуковой детали с использованием системы 3D-принтера, содержащей экструдер, имеющий корпус с впускным отверстием и соплом. Экструдер содержит первое средство нагрева для нагрева сырого каучука, подаваемого в экструдер. Система включает рабочий стол со вторым средством нагрева. Система включает приводное средство для перемещения экструдера и рабочего стола относительно друг друга. Система включает электронный блок управления для экструдера и второго средства нагрева рабочего стола. Электронный блок управления выполнен с возможностью управления экструдером и первым средством нагрева таким образом, что каучук частично вулканизируется в экструдере. Указанный частично вулканизированный каучук экструдируется из сопла и наносится на рабочий стол. Согласно способу, обеспечивают невулканизированный сырой каучук в форме полос, шариков. Обеспечивают подачу невулканизированного сырой каучук в экструдер через впускное отверстие. Нагревают невулканизированный сырой каучук в экструдере посредством подвода тепла и перемешивания нагретого каучука в экструдере. Частично вулканизируют нагретый сырой каучук в экструдере. Нагревают рабочий стол. Формируют первый слой частично вулканизированного каучука. Печатают последующие слои частично вулканизированного каучука посредством экструдирования дополнительного частично вулканизированного каучука из сопла и нанесения экструдированного каучука поверх соответствующего непосредственно предшествующего слоя частично вулканизированного каучука при перемещении сопла и рабочего стола относительно друг друга на заданное расстояние. Расстояние обеспечивает механическое вдавливание вновь экструдированного частично вулканизированного каучука в соответствующий непосредственно предшествующий слой частично вулканизированного каучука. Дополнительно вулканизируют каждый из слоев каучука после нанесения на рабочий стол и пока полученное методом 3D-печати каучуковое тело не вулканизируется до требуемого состояния вулканизации на рабочем столе. На дополнительном этапе продвигают экструдер к рабочему столу в самом конце печати каждого слоя на рабочем столе. Изобретение обеспечивает повышение точности получаемых изделий. 2 з.п. ф-лы, 17 ил.

1. Способ (100) 3D-печати упруго деформируемой каучуковой детали (12) с использованием системы (10) 3D-принтера, содержащей:

- экструдер (14), имеющий корпус (20) с впускным отверстием (36) и соплом (50), причем экструдер (14) содержит первое средство (32) нагрева для нагрева сырого каучука (R), подаваемого в экструдер (14);

- рабочий стол (16) со вторым средством (62) нагрева;

- приводное средство (18) для перемещения экструдера (14) и рабочего стола (16) относительно друг друга; и

- электронный блок (38) управления для экструдера (14) и второго средства (62) нагрева рабочего стола (16), причем электронный блок (38) управления выполнен с возможностью управления экструдером (14) и первым средством (32) нагрева таким образом, что каучук частично вулканизируется в экструдере, причем указанный частично вулканизированный каучук (R) экструдируется из сопла (50) и наносится на рабочий стол (16), так что частично вулканизированный каучук (R), нанесенный на рабочий стол (16), дополнительно вулканизируется в ходе и после печати каучуковой детали (90),

включающий этапы, на которых:

обеспечивают (102) невулканизированный сырой каучук (R) в форме полос, шариков;

подают (104) невулканизированный сырой каучук (R) в экструдер (14) через впускное отверстие (36);

нагревают (106) невулканизированный сырой каучук (R) в экструдере (14) посредством подвода тепла и перемешивания (108) нагретого каучука в экструдере (14);

частично вулканизируют (110) нагретый сырой каучук (R) в экструдере (14);

нагревают (112) рабочий стол (16);

формируют (114) первый слой (76a) частично вулканизированного каучука (R) посредством экструдирования (116) частично вулканизированного каучука (R) из сопла (50) экструдера (14) и нанесения (118) экструдированного частично вулканизированного каучука (R) на рабочий стол (16) при перемещении (120) экструдера (14) и рабочего стола (16) относительно друг друга;

печатают (122) последующие слои (76b, 76c, …, 76n) частично вулканизированного каучука (R) посредством экструдирования (116) дополнительного частично вулканизированного каучука (R) из сопла (50) и нанесения (118) экструдированного каучука поверх соответствующего непосредственно предшествующего слоя (76a, 76b, 76c, …, 76n) частично вулканизированного каучука (R) при перемещении сопла (50) и рабочего стола (16) относительно друг друга на заданное расстояние (80), причем расстояние (80) обеспечивает механическое вдавливание вновь экструдированного частично вулканизированного каучука (R) в соответствующий непосредственно предшествующий слой (76a, 76b, 76c, …, 76n) частично вулканизированного каучука (R);

дополнительно вулканизируют (124) каждый из слоев (76a, 76b, 76c, …, 76n) каучука после нанесения на рабочий стол и пока полученное методом 3D-печати каучуковое тело (90) не вулканизируется до требуемого состояния вулканизации на рабочем столе (16); отличающийся тем, что включает дополнительный этап, на котором продвигают (126) экструдер (14) к рабочему столу (16) в самом конце печати каждого слоя (76a, 76b, 76c, …, 76n) на рабочем столе (16).

2. Способ по п. 1, отличающийся тем, что продвижение (126) экструдера (14) осуществляют непосредственно до или во время прерывания (128) экструдирования (116) частично вулканизированного каучука (R).

3. Способ по любому из пп. 1, 2, отличающийся тем, что включает дополнительный этап, на котором создают (132) опорную конструкцию (88) для любого из слоев (76a, 76b, 76c, …, 76n) невулканизированного каучука (R) посредством печати и отверждения термопластического материала или термореактопласта на рабочем столе (16).

| WO 2013142562 A2, 26.09.2013 | |||

| KR 20160107769 A, 19.09.2016 | |||

| WO 2018007579 A1, 11.01.2018 | |||

| JP 2019018440 A, 07.02.2019 | |||

| RU 2002626 C1, 15.11.1993. |

Авторы

Даты

2022-11-24—Публикация

2019-06-11—Подача