ПРИОРИТЕТ

Данная заявка на патент заявляет приоритет согласно патентным заявкам серийный номер 61/716073, поданной 19 октября 2012 г. и серийный номер 14/055953, поданной 17 октября 2013 г.

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к области каталитических материалов для избирательного каталитического восстановления. Более конкретно, варианты реализации настоящего изобретения относятся к смешанным каталитическим композициям металл-молекулярное сито, устройствам избирательного каталитического восстановления, включающим покрытие из пористого оксида, содержащее мелкопористые молекулярные сита с 8-членными кольцами, и к способам применения этих катализаторов во множестве процессов, таких как снижение токсичности выхлопных газов.

УРОВЕНЬ ТЕХНИКИ

[0002] Молекулярные сита, такие как цеолиты, широко используются для катализа множества химических реакций в сферах переработки нефти и нефтехимического синтеза, а также в катализе, адсорбции, разделении и хроматографии. Например, в отношении цеолитов, в данной области знаний хорошо известны как синтетические, так и природные цеолиты, и возможности их использования для стимулирования определенных реакций, включая превращение метанола в олефины (реакции МТО) и избирательное каталитическое восстановление (SCR) оксидов азота с восстановителем, таким как аммиак, мочевина или углеводород в присутствии кислорода. Цеолиты представляют собой кристаллические материалы, имеющие довольно однородный размер пор, диаметры которых, в зависимости от типа цеолита и типа и количества катионов, включенных в решетку цеолита, варьируются в диапазоне от 3 до 10 ангстрем. Недавно возник интерес к использованию в качестве катализаторов SCR цеолитов, имеющих окна каналов, образованные 8-членными кольцами, и двойные шестичленные кольца в качестве вторичных структурных единиц, особенно к тем, которые имеют ячеистую структуру. Конкретный тип цеолита, обладающий этими свойствами, шабазит (СНА), представляет собой мелкопористый цеолит с окнами каналов, образованных 8-членными кольцами (~3,8 ангстрем), которые доступны через его трехмерную систему каналов. Ячеистая структура обусловлена тем, что двойные шестичленные структурные единицы соединены 4-членными кольцами.

[0003] В идеале, катализаторы, которые применяются в процессе SCR, должны быть способны сохранять высокую каталитическую активность в широком диапазоне рабочих температур, например, от 200°С до 600°С или выше, в гидротермальных условиях. Гидротермальные условия часто встречаются на практике, например, в процессе регенерации сажевого фильтра, компонента системы для обработки выхлопных газов, который используется для удаления частиц.

[0004] Промотированные металлом цеолитные катализаторы включают, помимо прочих, промотированные железом и медью цеолитные катализаторы для избирательного каталитического восстановления оксидов азота аммиаком. Промотированный железом цеолит бета был эффективным промышленным катализатором для избирательного восстановления оксидов азота аммиаком. К сожалению, обнаружилось, что при жестких гидротермальных условиях, например, таких, которые имеют место при регенерации сажевого фильтра при температурах, местно превышающих 700°С, активность многих промотированных металлами цеолитов начинает снижаться. Это снижение часто связано с деалюминированием цеолита и последующей потерей металлсодержащих активных центров внутри цеолита.

[0005] Синтез цеолита варьируется в зависимости от типа его структуры, но обычно цеолиты синтезируют при помощи структурообразующего агента, который иногда упоминается как темплат или органический темплат, используемого вместе с источниками кремнезема и глинозема. Структурообразующий агент может быть в виде органического вещества, т.е. гидроксида тетраэтиламмония (ТЕАОН), или неорганического катиона, т.е. Na+ или K+. В ходе кристаллизации, тетраэдрические структурные единицы кремнезем-глинозем выстраиваются вокруг SDA, формируя заданную каркасную структуру, и SDA часто бывает внедрен внутрь пористой структуры кристаллов цеолита.

[0006] Промотированные металлом, особенно промотированные медью, алюмосиликатные цеолиты со структурой типа СНА и молярным отношением кремнезема к глинозему более 1, особенно те, которые имеют отношение кремнезема к глинозему более или равное 5, 10, или 15 и менее чем примерно 1000, 500, 250, 100 и 50, недавно привлекли большой интерес как катализаторы SCR оксидов азота в присутствии азотсодержащих восстановителей в двигателях, работающих на бедных смесях. Этот интерес вызван широким диапазоном рабочих температур в комбинации с прекрасной гидротермальной устойчивостью этих материалов, что описано в патенте США №7601662. До открытия промотированных металлом цеолитов, описанных в патенте США №7601662, в патентной и научной литературе появлялось множество публикаций о промотированных металлом цеолитах, которые предлагалось использовать в качестве катализаторов SCR, но каждый из предложенных материалов страдал одним или обоими из следующих недостатков: (1) низкая степень превращения оксидов азота при низких температурах, например, 350°С и ниже; и (2) низкая гидротермальная устойчивость, на которую указывал значительный спад каталитической активности в превращении оксидов азота при помощи SCR. Таким образом, изобретение, описанное в патенте США №7601662, решило остро актуальную задачу неудовлетворенной потребности в материале, который мог бы обеспечивать превращение оксидов азота при низких температурах и сохранять каталитическую активность в SCR при гидротермальном старении при температурах более 650°С.

[0007] Следовательно, одна из проблем, связанных с необходимостью обеспечить соответствие современным правительственным нормативам (например, Euro 6) в отношении NOx, заключается в улучшении низкотемпературных рабочих характеристик существующих катализаторов SCR на основе Cu-SSZ13. Кроме того, сейчас применения в дизельных двигателях с небольшим рабочим объемом (LDD) требуют быстрого отклика на неустойчивость превращения NOx при низких уровнях запаса NH3. Хотя современная технология SCR имеет максимальную степень превращения NOx при максимальной заправке NH3, заказчики дизельных двигателей с небольшим рабочим объемом требуют такого же максимального превращения NOx при уровнях запаса NH3 от 0,5 г/л до 1 г/л3. Соответственно, необходим катализатор SCR, который проявлял бы оптимальные рабочие характеристики при значительно более низком уровне заправки NH3 по сравнению с Cu-SSZ13.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0008] В первом аспекте настоящего изобретения рассматривается композиция для избирательного каталитического восстановления, включающая промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами, которая эффективно катализирует восстановление оксидов азота в присутствии восстановителя. В специфическом варианте реализации изобретения композиция представлена в виде каталитического устройства, включающего поверхность из пористого оксида, содержащую промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами.

[0009] В одном или более вариантах реализации изобретения промотированное медью мелкопористое молекулярное сито с 8-членными кольцами выбирают из группы, состоящей из промотированного медью цеолита, имеющего тип структуры, выбранный из AEI, AFT, AFX, СНА, ЕАВ, ERI, KFI, LEV, SAS, SAT и SAV. В специфическом варианте реализации изобретения промотированное медью мелкопористое молекулярное сито с 8-членными кольцами имеет кристаллическую структуру СНА.

[0010] В одном или более вариантах реализации изобретения промотированное медью мелкопористое молекулярное сито с 8-членными кольцами имеет кристаллическую структуру СНА, и выбрано из алюмосиликатного цеолита, боросиликата, галлосиликата, SAPO, AlPO, MeAPSO и МеАРО.

[0011] В одном или более вариантах реализации изобретения промотированное медью мелкопористое молекулярное сито с 8-членными кольцами выбирают из группы, состоящей из промотированного медью SSZ-13, SSZ-62, природного шабазита, цеолита K-G, Linde D, Linde R, LZ-218, LZ-235, LZ-236, ZK-14, SAPO-34, SAPO-44, SAPO-47 и ZYT-6.

[0012] В одном или более вариантах реализации изобретения промотированное железом мелкопористое молекулярное сито с 8-членными кольцами имеет кристаллическую структуру СНА, и выбрано из группы алюмосиликатного цеолита, боросиликата, галлосиликата, SAPO, AlPO, MeAPSO и МеАРО. В специфическом варианте реализации изобретения промотированное железом мелкопористое молекулярное сито с 8-членными кольцами, имеющее структуру СНА, представляет собой промотированный железом алюмосиликатный цеолит с кристаллической структурой СНА.

[0013] В одном или более вариантах реализации изобретения мелкопористое молекулярное сито с 8-членными кольцами, имеющее структуру СНА, представляет собой алюмосиликатный цеолит с кристаллической структурой СНА. В специфическом варианте реализации изобретения алюмосиликатный цеолит с кристаллической структурой СНА выбирают из SSZ-13 и SSZ-62.

[0014] В одном или более вариантах реализации изобретения, промотированное медью мелкопористое молекулярное сито с 8-членными кольцами включает бариевый компонент. В одном или более вариантах реализации изобретения каталитическое устройство включает промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами, которые находятся в одном покрытии из пористого оксида, осажденном на подложку.

[0015] В одном или более вариантах реализации изобретения каждый из компонентов, промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами, выбирают из SSZ-13 и SSZ-62, и эти компоненты присутствуют в весовом отношении, которое находится в диапазоне от 1:1 до 10:1 промотированного медью мелкопористого молекулярного сита с 8-членными кольцами к промотированному железом мелкопористому молекулярному ситу с 8-членными кольцами. В специфических вариантах реализации изобретения диапазон весового отношения промотированного медью мелкопористого молекулярного сита с 8-членными кольцами к промотированному железом мелкопористому молекулярному ситу с 8-членными кольцами составляет 1:1, 2:1, 3:1, 4:1, 5:1; 6:1; 7:1; 8:1; 9:1 или 10:1. В одном или более вариантах реализации изобретения промотированное медью мелкопористое молекулярное сито с 8-членными кольцами включает бариевый компонент.

[0016] В одном или более вариантах реализации изобретения устройство эффективно для катализа избирательного каталитического восстановления оксидов азота в присутствии восстановителя при температурах между 200°С и 600°С.

[0017] В одном или более вариантах реализации изобретения отношение кремнезема к глинозему в алюмосиликатных цеолитах находится в диапазоне от 10 до 100.

[0018] Другие варианты реализации изобретения относятся к способу избирательного восстановления оксидов азота (NOx), который включает приведение в контакт потока выхлопного газа, содержащего NOx, с каталитической композицией, включающей первое промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и второе промотированное железом мелкопористое молекулярное сито с 8-членными кольцами. Способ может включать любой из вышеописанных вариантов каталитического устройства.

[0019] Еще в одном аспекте, данное изобретение относится к системам для обработки содержащего NOx выхлопного газа двигателя, работающего на бедных смесях, которые включают описанные выше каталитические устройства и по меньшей мере один другой компонент для обработки выхлопного газа.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

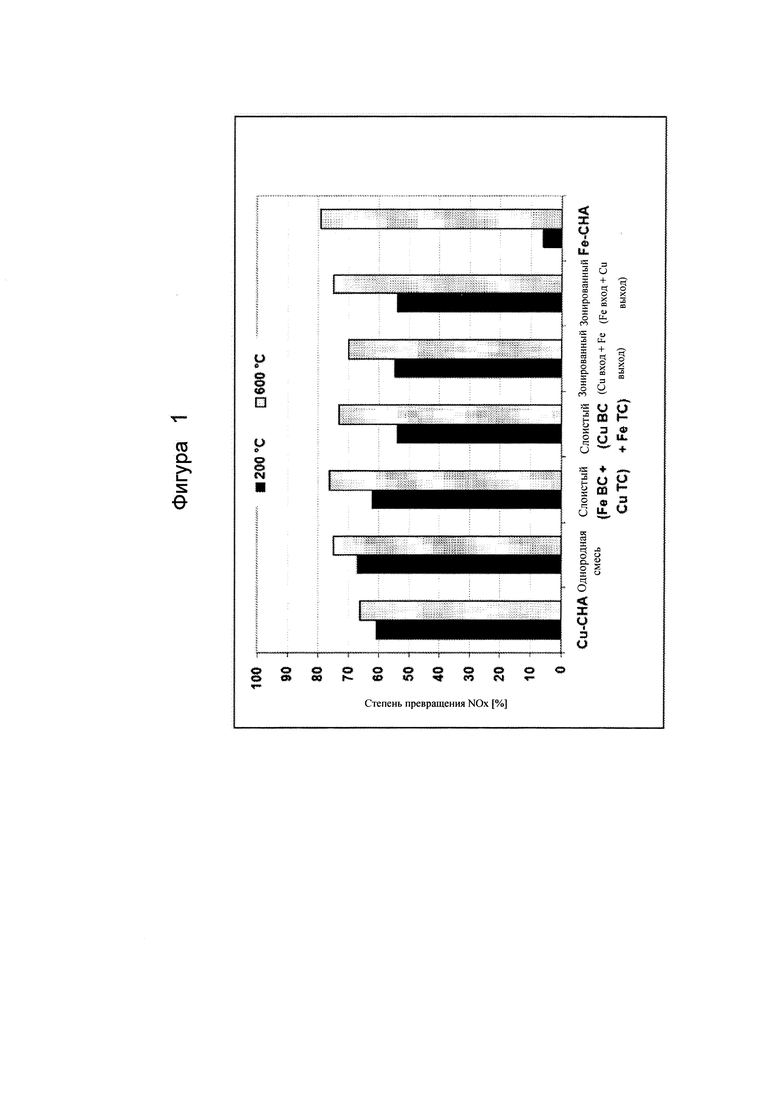

[0020] ФИГ. 1 иллюстрирует гистограмму, которая демонстрирует степень превращения NOx в лабораторном реакторе с использованием различных образцов, включая Cu-СНА, и различных типов смесей и зонирования образцов Cu-СНА и Fe-СНА.

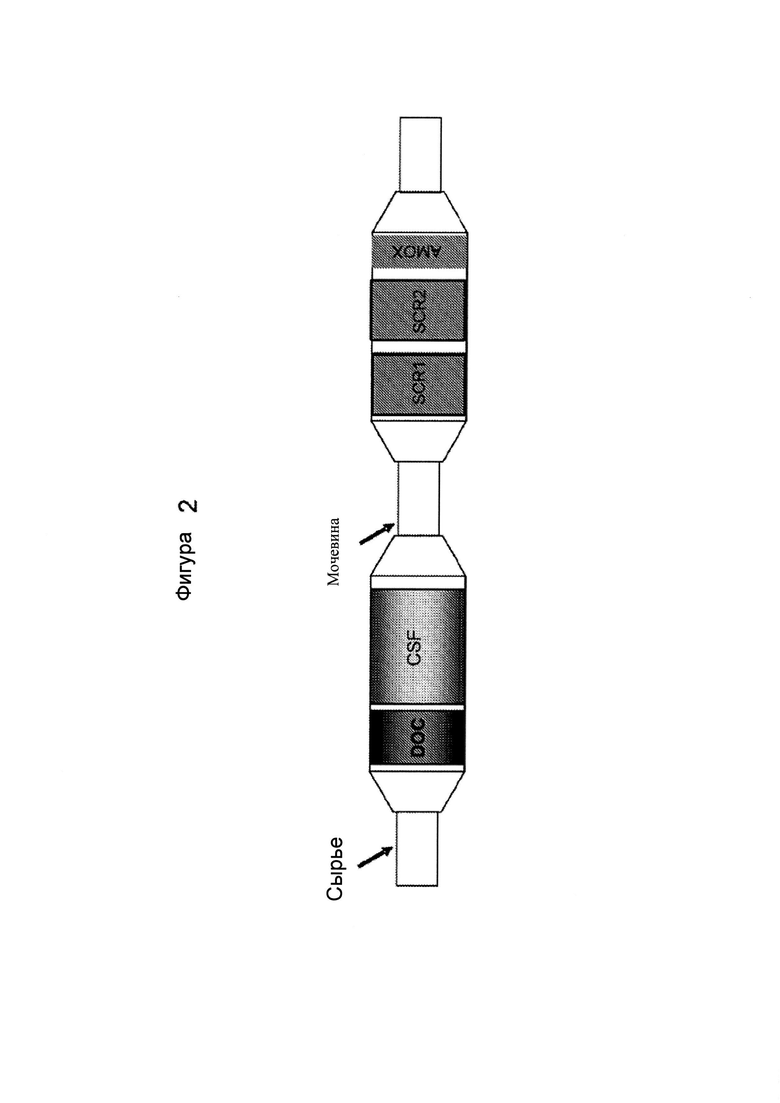

[0021] ФИГ. 2 иллюстрирует конфигурацию каталитической системы, включающей дизельный окислительный нейтрализатор (DOC), каталитический сажевый фильтр (CSF), катализаторы избирательного каталитического восстановления (SCR) и катализатор окисления аммиака (АМОХ), которая используется для тестирования двигателей в соответствии с Heavy Duty Diesel Federal Test Protocol (HDD FTP).

[0022] ФИГ. 3 представляет собой график, на котором кривая записи самописца показывает температуру выхлопных газов в цикле равновесия теста HDD FTP, при проведении, в общей сложности, 9 циклов FTP. Циклы FTP #1-2 являются циклами стабилизации, #3-5 являются циклами равновесия, #6 представляет собой горячий активный цикл, а #7-9 - циклы восстановления.

[0023] ФИГ. 4 представляет собой график, на котором кривая записи самописца показывает температуру выхлопных газов в циклах равновесия #3-5 теста HDD FTP с охлаждениями и без них.

[0024] ФИГ. 5 иллюстрирует гистограмму, на которой показаны характеристики двигателя в равновесных циклах FTP #3-5, и степень превращения NOx для свежих образцов из Примера 5А без охлаждений и для свежего образца прототипа SCR1.

[0025] ФИГ. 6 иллюстрирует гистограмму, на которой показаны характеристики двигателя в равновесных циклах FTP #3-5, и степень превращения NOx для состаренных образцов из Примера 5А без охлаждений и состаренных образцов прототипа SCR1.

[0026] ФИГ. 7 иллюстрирует гистограмму, на которой показаны характеристики двигателя в равновесных циклах FTP #3-5, и степень превращения NOx для свежих образцов из Примера 5А с охлаждениями и для свежего образца прототипа SCR1.

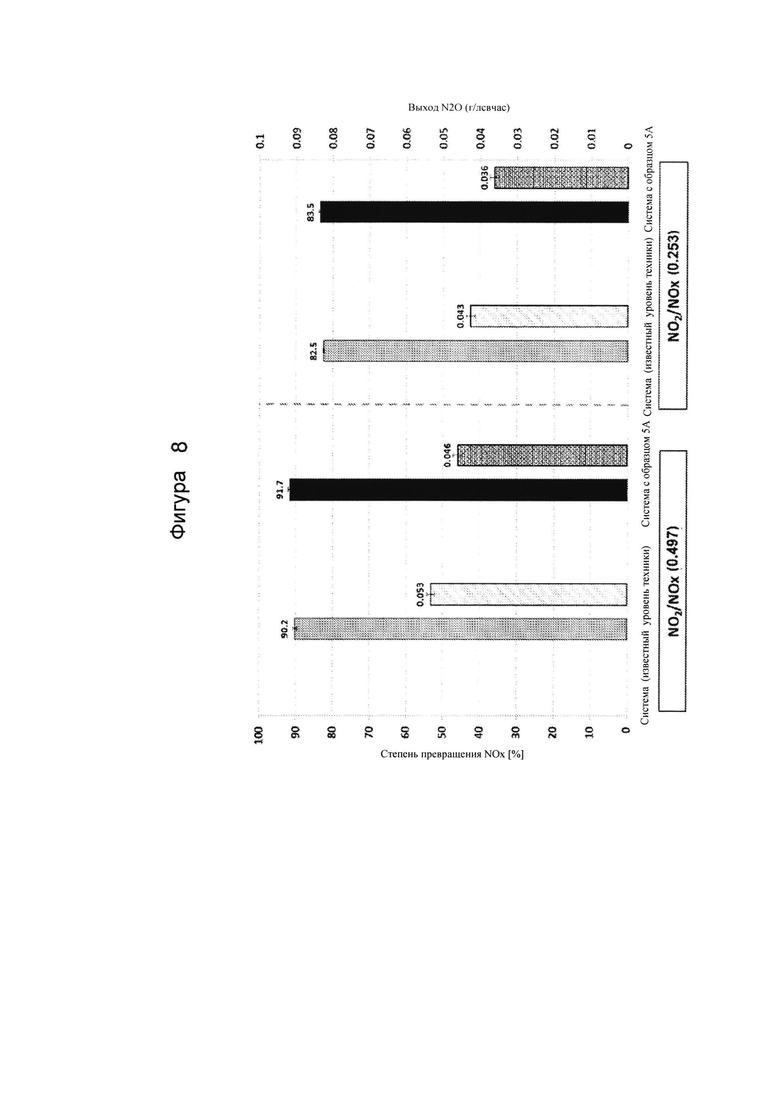

[0027] ФИГ. 8 иллюстрирует гистограмму, на которой показаны характеристики двигателя в равновесных циклах FTP #3-5, и степень превращения NOx для состаренных образцов из Примера 5А с охлаждениями и состаренных образцов прототипа SCR1.

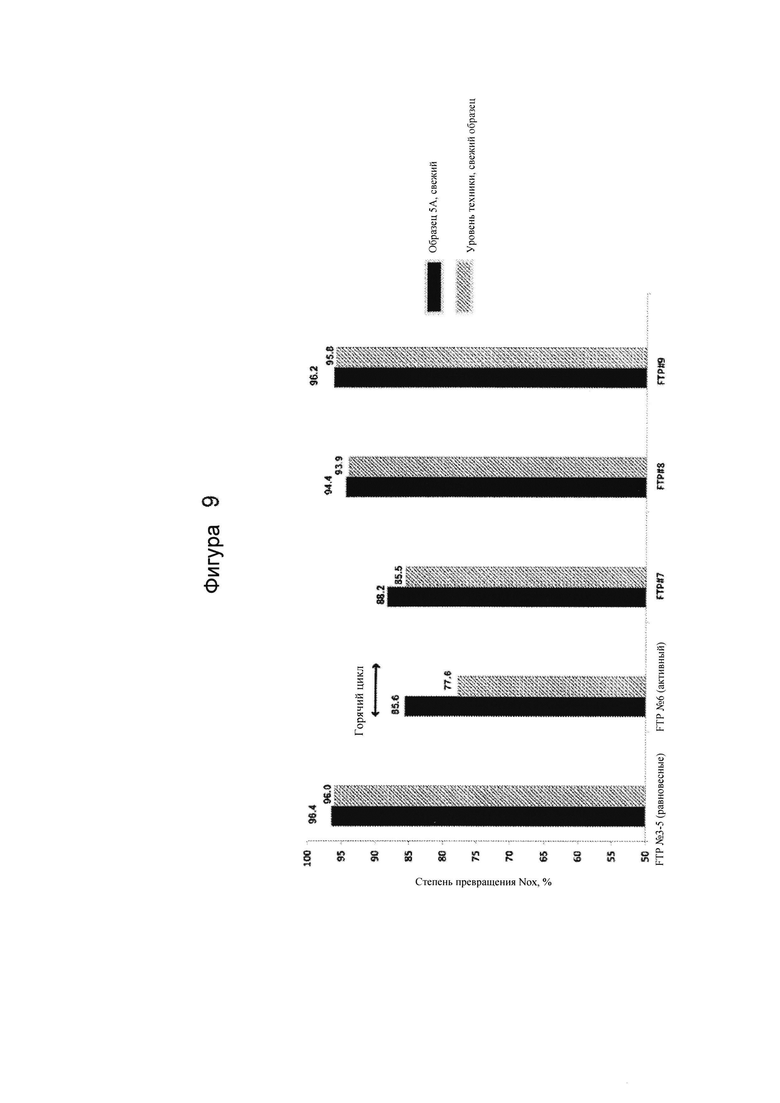

[0028] ФИГ. 9 иллюстрирует гистограмму, на которой показаны характеристики двигателя и степень превращения NOx в циклах FTP #3-9 (равновесные, активный и восстановительный циклы) для свежих образцов из Примера 5А без охлаждений и при NO2/NOx, составляющем 0,5, и для свежих образцов прототипа SCR2.

[0029] ФИГ. 10 иллюстрирует гистограмму, на которой показаны характеристики двигателя и степень превращения NOx в циклах FTP #3-9 (равновесные, активный и восстановительный циклы) для состаренных образцов из Примера 5А без охлаждений и NO2/NOx составляющем 0,5, и для состаренных образцов прототипа SCR2.

[0030] ФИГ. 11 иллюстрирует гистограмму, на которой показаны характеристики двигателя, торможение удельного выхода N2O в циклах FTP #3-9 (равновесные, активный и восстановительный циклы) при NO2/NOx составляющем 0,5, без охлаждений, для свежих образцов из Примера 5А и для свежих образцов прототипа SCR2.

[0031] ФИГ. 12 иллюстрирует гистограмму, на которой показаны характеристики двигателя, торможение удельного выхода N2O в циклах FTP #3-9 (равновесные, активный и восстановительный циклы) при NO2/NOx составляющем 0,5, без охлаждений, для состаренных образцов из Примера 5А и свежих образцов прототипа SCR2.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0032] Перед описанием некоторых типовых вариантов реализации изобретения, приведенных в качестве примера, следует подчеркнуть, что изобретение не ограничено подробностями конструкции или стадиями процесса, изложенными в представленном ниже описании. Для данного изобретения возможны другие варианты реализации и его можно использовать на практике или реализовать различными способами.

[0033] Государственные нормативные документы предписывают использование технологий восстановления NOx для автомобилей большой и малой грузоподъемности. Избирательное каталитическое восстановление (SCR) оксидов азота NOx с использованием мочевины представляет собой эффективную и доминирующую технологию контроля эмиссии NOx. Для соответствия требованиям государственных нормативных документов, необходим катализатор SCR с улучшенными низко- и высокотемпературными рабочими характеристиками по сравнению с современной, служащей ориентиром, технологией, основанной на использовании Cu-SSZ-13. Поэтому предложен катализатор SCR с повышенной эффективностью превращения NOx при низких уровнях запаса NH3.

[0034] Варианты реализации изобретения ориентированы на молекулярные сита, способы их приготовления, каталитические устройства, включающие молекулярные сита, системы нейтрализации выхлопного газа и способы сокращения количества поллютантов в выхлопных газах при помощи таких молекулярных сит.

[0035] В отношении терминов, использованных в данном описании, приведены следующие определения.

[0036] В данном документе принято, что молекулярные сита относятся к материалам, основанным на обширной трехмерной сети ионов кислорода, содержащей, в общем случае, позиции тетраэдрического типа, и имеющим распределение пор. Цеолит представляет собой специфический пример молекулярного сита, дополнительно включающий кремний и алюминий. Ссылка на "нецеолитную подложку" или на "нецеолитовую подложку" в слое катализатора относится к материалу, который не является молекулярным ситом или цеолитом, и который принимает благородные металлы, стабилизаторы, промоторы, связующие и т.п., путем ассоциации, дисперсии, пропитки или других подходящих способов. Примеры таких нецеолитных подложек включают, но не ограничиваются этим, оксиды тугоплавких металлов с большой площадью поверхности. Подложки из оксидов тугоплавких металлов с большой площадью поверхности могут включать активированные соединения, выбранные из группы, состоящей из глинозема, диоксида циркония, кремнезема, диоксида титана, кремнезем-глинозема, диоксид циркония-глинозема, диоксид титана-глинозема, оксид лантана-глинозема, оксид лантана-оксид циркония-глинозема, оксид бария-глинозема, оксид бария-оксид лантана-глинозема, оксид бария-оксид лантана-окись неодимия-глинозема, диоксид циркония-кремнезема, диоксид титана-кремнезема и диоксид циркония-диоксид титана.

[0037] В данном документе принято, что термин "катализатор" относится к материалу, который ускоряет реакцию. В данном документе принято, что фраза "каталитическая композиция" относится к комбинации двух или более катализаторов, или к примеру комбинации молекулярного сита, промотированного железом, и молекулярного сита, промотированного медью. Каталитическая композиция может быть выполнена в виде покрытия из пористого оксида, в котором смешаны вместе два молекулярных сита.

[0038] В данном документе принято, что термин "носитель" относится к подложке, которая содержит или создает опору для каталитических компонентов. Например, частицы оксида тугоплавкого металла могут быть носителем для каталитических компонентов из металлов платиновой группы.

[0039] В данном документе принято, что термин "подложка" относится к монолитному материалу, на который помещен носитель, обычно в виде покрытия из пористого оксида, содержащего множество носителей с нанесенными каталитическими компонентами. Покрытие из пористого оксида формируют путем приготовления суспензии, содержащей специфические твердые вещества (например, 30-90% по весу) носителей в жидком связующем, которой затем покрывают подложку и высушивают, чтобы создать слой покрытия из пористого оксида.

[0040] В данном документе принято, что термин "покрытие из пористого оксида" имеет свое обычное значение, известное в отрасли, и обозначает тонкое адгезивное покрытие из каталитического или другого материала, нанесенного на подложку из материала-носителя, такого как носитель сотового типа, который имеет пористость, достаточную, чтобы обеспечить прохождение потока газа, подлежащего обработке.

[0041] "Каталитическое устройство" относится к элементу, который используется для ускорения нужной реакции. Например, каталитическое устройство может включать покрытие из пористого оксида, содержащее каталитические компоненты, на подложке.

[0042] В одном или более вариантах реализации изобретения подложка представляет собой керамику или металл, имеющие сотовую структуру. Можно использовать любую подходящую подложку, типа монолитной подложки с тонкими параллельными каналами для газа, которые проходят от стороны входа до стороны выхода из подложки, так что они открыты для потока текучей среды через подложку. Каналы, которые представляют собой, по существу, прямые пути для текучей среды от входа к выходу, ограничены стенками, на которые нанесен каталитический материал в виде покрытия из пористого оксида, так что протекающий через каналы газ вступает в контакт с каталитическим материалом. Проходы для потока в монолитной подложке представляют собой тонкостенные каналы, которые могут иметь поперечные сечения любых подходящих размеров и формы, такой как трапецевидная, прямоугольная, квадратная, синусоидальная, шестиугольная, овальная, круглая и т.д. Такие структуры могут содержать от около 60 до около 900 или более входных отверстий для газа (т.е., ячеек) на квадратный дюйм поперечного сечения.

[0043] Керамическая подложка может быть изготовлена из любого подходящего огнеупорного материала, например, кордиерита, кордиерита-α-глинозема, нитрида кремния, цирконий-муллита, сподумена, глинозем-кремнезем-магнезии, силиката циркония, силлиманита, силиката магния, силиката циркония, петалита α-глинозема, алюмосиликата и т.п.

[0044] Подложка, подходящая для носителей катализатора в различных вариантах реализации настоящего изобретения, может также быть металлической по природе и может быть составлена из одного или более металлов или металлических сплавов. Металлические подложки могут быть выполнены в различных формах, таких как шарики, волнистый лист или монолит. Специфические примеры металлических подложек включают термостойкие сплавы из базовых металлов, особенно такие, в которых железо представляет собой значительный или главный компонент. Эти сплавы могут содержать один или более таких компонентов, как никель, хром и алюминий, и совокупное содержание этих металлов может преимущественно составлять по меньшей мере около 15 вес.% сплава, например, от около 10 до 25 вес.% хрома, от около 1 до 8 вес.% алюминия и от около 0 до 20 вес.% никеля.

[0045] Один или более вариантов реализации изобретения ориентирован на каталитические композиции, включающие промотированное железом мелкопористое молекулярное сито с 8-членными кольцами и промотированное медью мелкопористое молекулярное сито с 8-членными кольцами. В специфических вариантах реализации изобретения каталитическая композиция находится в виде покрытия из пористого оксида, которое входит в каталитическое устройство. В одном из вариантов реализации изобретения каталитическое устройство включает покрытие из пористого оксида, содержащее оба компонента - и промотированное медью мелкопористое молекулярное сито с 8-членными кольцами, и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами. В специфических вариантах реализации изобретения покрытие из пористого оксида нанесено на подложку.

[0046] Термин "обогащенные газовые потоки", включая обогащенные потоки выхлопных газов, означает, что газовые потоки имеют λ<1,0.

[0047] Термин "обогащенные периоды" относится к периодам обработки выхлопных газов, когда выхлопной газ имеет обогащенный состав, т.е., имеет λ<1,0.

[0048] Термин "компоненты из редкоземельных металлов" относится к одному или более оксидам серии лантана, определенных в Периодической таблице элементов, включая лантан, церий, празеодим и неодим. Компоненты из редкоземельных металлов могут включать по меньшей мере один редкоземельный металл, выбранный из Ce, Pr, Nd, Eu, Nb, Sm, Yb и La.

[0049] Термин "щелочноземельный компонент" относится к одному или более химических элементов, определенных в Периодической таблице элементов, включая бериллий (Be), магний (Mg), кальций (Са), стронций (Sr), барий (Ва) и радий (Ra).

[0050] Термин "компоненты из щелочных металлов" относится к одному или более химических элементов, определенных в Периодической таблице элементов, включая литий (Li), натрий (Na), калий (K), рубидий (Rb), цезий (Cs) и франций (Fr).

[0051] Каталитические устройства эффективны для катализа восстановления оксидов азота в присутствии восстановителя. Молекулярные сита имеют окна каналов, образованные 8-членными кольцами, и двойные шестичленные кольца в качестве вторичных структурных единиц, например, те, которые имеют следующие типы структуры: AEI, AFT, AFX, СНА, ЕАВ, ERI, KFI, LEV, SAS, SAT и SAV. В соответствии с одним или более вариантов реализации изобретения, следует понимать, что определение молекулярных сит по типу их структуры имеет целью включить тип структуры и любой материал или все материалы изотипичной структуры, такие как SAPO, AlPO и МеАРО, которые относятся к одному и тому же структурному типу.

[0052] В других специфических вариантах реализации изобретения, которые относятся к структурному типу алюмосиликатного цеолита, ограничивают выбор материала молекулярными ситами, которые не включают фосфора или других металлов, вставленных в структуру. Разумеется, алюмосиликатные цеолиты можно впоследствии подвергнуть ионному обмену с одним или более металлов-промоторов, таких как железо, медь, кобальт, никель, церий или металлы платиновой группы. Тем не менее, чтобы прояснить ситуацию, в данном документе принято, что "алюмосиликатный цеолит" исключает алюмофосфатные материалы, такие как SAPO, AlPO и МеАРО, и, чтобы включить алюмосиликаты и алюмофосфаты, применяется более широкий термин "цеолит".

[0053] С использованием Cu-SSZ-13 и Fe-SSZ-13 были изготовлены три различных конструкции каталитических устройств. Конструкции включали слоеную, зонированную и однородную смесь Cu-SSZ-13:Fe-SSZ-13 в соотношении 2:1. Каталитическое устройство с однородной смесью продемонстрировало наилучшие рабочие характеристики при 200°С и 600°С.

[0054] В общем случае, каталитические устройства SCR на основе промотированного медью мелкопористого молекулярного сита с 8-членными кольцами и промотированного железом мелкопористого молекулярного сита с 8-членными кольцами, должны проявлять эквивалентную или лучшую активность в аспекте превращения NOx, по сравнению с каталитическими устройствами Cu-SSZ13. В общем случае, каталитическое устройство должно проявлять хорошую активность в превращении NOx как при низких температурах (степень превращения NOx составляет >50% при 200°С), так и хорошую активность в превращении NOx при высоких температурах (степень превращения NOx составляет >70% при 450°С). Активность по NOx измеряют в условиях стационарного состояния при максимальном проскоке NH3 в газовой смеси 500 частей/млн. NO, 500 частей/млн. NH3, 10% О2, 5% Н2О, остальное составляет N2, при объемной скорости 80000 час-1.

[0055] В одном или более вариантах реализации изобретения каталитическое устройство представляет собой однородную смесь промотированного медью мелкопористого молекулярного сита с 8-членными кольцами и промотированного железом мелкопористого молекулярного сита с 8-членными кольцами, имеющих кристаллическую структуру СНА. В специфических вариантах реализации изобретения промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами, имеющие кристаллическую структуру СНА, присутствуют в весовом соотношении, которое находится в диапазоне от 1:1 до 10:1 промотированного медью к промотированному железом молекулярному ситу, включая отношения 1:1; 2:1; 3;1; 4:1; 5:1; 6:1; 7:1; 8:1; 9:1 и 10:1 материала из промотированного медью мелкопористого молекулярного сита с 8-членными кольцами к материалу из промотированного железом мелкопористого молекулярного сита с 8-членными кольцами.

[0056] В данном документе принято, что термин "Na+-форма шабазита" относится к кальцинированной форме этого цеолита без любого ионного обмена. В этой форме цеолит, в общем случае, содержит в центрах обмена смесь катионов Na+и Н+. Часть центров, занятая катионами Na+, варьируется в зависимости от специфической партии цеолита и его состава.

[0057] Молекулярное сито может быть цеолит--цеолитным--или нецеолитным, и цеолитное и нецеолитное молекулярные сита могут иметь кристаллическую структуру шабазита, которая также упоминается как структура СНА по каталогу International Zeolite Association. Цеолитный шабазит включает естественно встречающийся минерал каркасный силикат цеолитной группы со следующей приблизительной формулой: (Ca,Na2,K2,Mg)Al2Si4O12⋅6H2O (например, гидратированный алюмосиликат кальция). В книге "Zeolite Molecular Sieves," by D.W. Breck, published in 1973 by John Wiley & Sons, которая в данный документ введена посредством ссылки, описаны три синтетических формы цеолитового шабазита. Три синтетических формы, о которых сообщал Breck, представляют собой цеолит K-G, описанный в J. Chem. Soc, p. 2822 (1956), Barrer et al; цеолит D, описанный в британском патенте №868846 (1961); и цеолит R, описанный в патенте США №3030181, которые введены в данный документ посредством ссылки. Синтез другой синтетической формы цеолитового шабазита, SSZ-13, описан в патенте США №4544538, который введен в данный документ посредством ссылки. Синтез синтетической формы нецеолитного молекулярного сита, имеющего кристаллическую структуру шабазита, силикоалюминофосфата 34 (SAPO-34), описан в патентах США 4440871 и №7264789, которые введены в данный документ посредством ссылки. Способ приготовления еще одного синтетического нецеолитного молекулярного сита, имеющего кристаллическую структуру шабазита, SAPO-44, описан в патенте США №6162415, который введен в данный документ посредством ссылки.

[0058] В одном или более вариантах реализации изобретения промотированное медью мелкопористое молекулярное сито с 8-членными кольцами выбирают из группы, состоящей из AEI, AFT, AFX, СНА, ЕАВ, ERI, KFI, LEV, SAS, SAT и SAV. В более специфическом варианте реализации изобретения промотированное медью мелкопористое молекулярное сито с 8-членными кольцами может включать алюмосиликат, боросиликат, галлосиликат, MeAPSO и композиции МеАРО. Это включает, но без ограничений, SSZ-13, SSZ-62, природный шабазит, цеолит K-G, Linde D, Linde R, LZ-218, LZ-235. LZ-236, ZK-14, SAPO-34, SAPO-44, SAPO-47, ZYT-6, CuSAPO-34, CuSAPO-44 и CuSAPO-47. Тем не менее, в специфических вариантах реализации изобретения, мелкопористое молекулярное сито с 8-членными кольцами будет иметь алюмосиликатную композицию, такую как SSZ-13 и SSZ-62, которая будет исключать боросиликат, галлосиликат, MeAPSO, SAPO и композиции МеАРО.

[0059] В одном или более вариантах реализации изобретения промотированное железом мелкопористое молекулярное сито с 8-членными кольцами имеет кристаллическую структуру СНА и выбрано из группы, состоящей из алюмосиликатного цеолита, имеющего кристаллическую структуру СНА, SAPO, AlPO и МеАРО. В частности, мелкопористое молекулярное сито с 8-членными кольцами, имеющее структуру СНА, представляет собой алюмосиликатный цеолит, имеющий кристаллическую структуру СНА. В специфическом варианте реализации изобретения мелкопористое молекулярное сито с 8-членными кольцами, имеющее структуру СНА, будет иметь алюмосиликатную композицию, такую как SSZ-13 и SSZ-62.

[0060] Весовой % железа:

[0061] Содержание Fe в мелкопористом молекулярном сите с 8-членными кольцами, промотированном железом, рассчитанное как Fe2O3, в специфических вариантах реализации изобретения составляет по меньшей мере 1,5 вес.%, еще более конкретно по меньшей мере 2 вес.%, а в еще более специфических вариантах реализации изобретения по меньшей мере около 2,5 вес.%, подсчитанное без летучих соединений. В еще более специфических вариантах реализации изобретения содержание Fe в мелкопористом молекулярном сите с 8-членными кольцами, промотированном медью, рассчитанное как CuO, находится в диапазоне вплоть до 10 вес.%, более конкретно вплоть до 9 вес.%, 8 вес.%, 7 вес.%, 6 вес.%, 5 вес.%, 4 вес.% и еще более конкретно вплоть до 3 вес.%, в каждом случае по отношению к общему весу кальцинированного молекулярного сита со структурой СНА, подсчитанное без летучих соединений. Следовательно, в специфических вариантах реализации изобретения диапазоны мелкопористого молекулярного сита с 8-членными кольцами, промотированного медью, рассчитанные как Fe2O3, представляют собой от около 1 до около 10 вес.%, более конкретно от около 3 до около 10 вес.%, и еще более конкретно, от около 5 до около 10 вес.%, и еще более конкретно, от около 6 до около 10 вес.%, в каждом случае, подсчитанные без летучих соединений.

[0062] Весовой % меди:

[0063] Содержание Cu в мелкопористом молекулярном сите с 8-членными кольцами, промотированном медью, рассчитанное как CuO, в специфических вариантах реализации изобретения составляет по меньшей мере около 1,5 вес.%, более конкретно по меньшей мере 2 вес.%, и в еще более специфических вариантах реализации изобретения по меньшей мере 2,5 вес.%, подсчитанное без летучих соединений. В еще более специфических вариантах реализации изобретения содержание Cu в мелкопористом молекулярном сите с 8-членными кольцами, промотированном медью, рассчитанное как CuO, находится в диапазоне вплоть до 5 вес.%, более конкретно вплоть до около 4 вес.%, и еще более конкретно вплоть до 3,5 вес.%, в каждом случае по отношению к общему весу кальцинированного молекулярного сита со структурой СНА, подсчитанное без летучих соединений. Следовательно, в специфических вариантах реализации изобретения диапазоны мелкопористого молекулярного сита с 8-членными кольцами, промотированного медью, рассчитанные как CuO, составляют от около 2 до около 5 вес.%, более конкретно от около 2 до около 4 вес.%, и еще более конкретно от около 2,5 до около 3,5 вес.%, и еще более конкретно от около 2,75 до около 3,5 вес.%, в каждом случае, подсчитанное без летучих соединений.

[0064] Кроме того, промотированное медью мелкопористое молекулярное сито с 8-членными кольцами может включать компонент из щелочноземельного или щелочного металла. В одном или более вариантах реализации изобретения щелочноземельный или щелочной компонент выбирают из бария, магния, бериллия, кальция, стронция, радия и их комбинаций. В специфическом варианте реализации изобретения щелочноземельный или щелочной металлический компонент выбирают из бария, магния, кальция и их комбинаций. В более специфическом варианте реализации изобретения щелочноземельный или щелочной металлический компонент представляет собой барий.

[0065] В одном или более вариантах реализации изобретения навеска щелочноземельного или щелочного металлического компонента составляет менее 5% по весу. В специфическом варианте реализации изобретения навеска щелочноземельного или щелочного металлического компонента составляет менее 2,5% по весу. В более специфическом варианте реализации изобретения навеска щелочноземельного или щелочного металлического компонента составляет менее 0,5% по весу. В очень специфическом варианте реализации изобретения промотированное медью мелкопористое молекулярное сито с 8-членными кольцами включает барий, который введен в количестве 0,5% по весу.

[0066] В одном или более вариантах реализации изобретения произведено замещение меди в мелкопористое молекулярное сито с 8-членными кольцами. В одном или более вариантах реализации изобретения произведено замещение железа в отдельное мелкопористое молекулярное сито с 8-членными кольцами. Медь-замещенное молекулярное сито и железо-замещенное молекулярное сито могут относиться к одному и тому же типу молекулярных сит, например, Cu-SSZ-13 и Fe-SSZ-13, и они могут быть помещены в одно покрытие из пористого оксида путем смешивания суспензий Cu-SSZ-13 и Fe-SSZ-13, полученных в отдельных обменных процессах. В других вариантах реализации изобретения Cu-замещенное молекулярное сито и Fe-замещенное молекулярное сито могут быть разными. Под словом "разные" подразумевается, что молекулярное сито может иметь различные характеристики, такие как молярное отношение кремнезема к глинозему, или другие свойства, такие как размер кристаллита. Например, композиция в соответствии с вариантами реализации изобретения может включать Cu-SSZ-13 и Fe-SAPO-34 на одном покрытии из пористого оксида, или Fe-SSZ-13 и Cu-SAPO-34 на одном покрытии из пористого оксида.

[0067] В специфических вариантах реализации изобретения промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами имеют молярное отношение кремнезема к глинозему более чем примерно 15, еще более конкретно, более чем примерно 20. В специфических вариантах реализации изобретения промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами имеют молярное отношение кремнезема к глинозему в диапазоне от около 20 до около 256, более конкретно, в диапазоне от около 25 до около 40.

[0068] В специфических вариантах реализации изобретения атомное отношение меди к алюминию превышает 0,25. В более специфических вариантах реализации изобретения отношение меди к алюминию составляет от около 0,25 до около 1, еще более конкретно, от около 0,25 до около 0,5. В еще более специфических вариантах реализации изобретения отношение меди к алюминию составляет от около 0,3 до около 0,4.

Активность в SCR:

[0069] В специфических вариантах реализации изобретения состаренные каталитические композиции и каталитические устройства обнаруживают степень превращения NOx при 200°С по меньшей мере 50%, измеренную при объемной скорости газа 80000 час-1. В специфических вариантах реализации изобретения состаренные каталитические композиции и каталитические устройства обнаруживают степень превращения NOx при 450°С по меньшей мере 70%, измеренную при объемной скорости газа 80000 час-1. Более конкретно, после состаривания степень превращения NOx при 200°С составляет по меньшей мере 55%, а при 450°С по меньшей мере 75%, еще более конкретно, после состаривания степень превращения NOx при 200°С составляет по меньшей мере 60%, а при 450°С по меньшей мере 80%, измеренная при объемной скорости газа 80000 час-1 в условиях стационарного состояния и в условиях максимального проскока NH3 в газовой смеси состава 500 частей/млн. NO, 500 частей/млн. NH3, 10% О2, 5% Н2О, остальное составляет N2. Структуры были гидротермально состарены в трубчатой печи в газовом потоке, содержащем 10% Н2О, 10% О2, остальное N2, при объемной скорости 4000 час-1 в течение 6 часов при 850°С. Способы измерения активности в SCR представлены в литературе, например, WO 2008/106519.

Содержание натрия:

[0070] В специфических вариантах реализации изобретения каждое из промотированного медью мелкопористого молекулярного сита с 8-членными кольцами и промотированного железом мелкопористого молекулярного сита с 8-членными кольцами имело содержание натрия (рассчитанное как Na2O без летучих соединений) менее 2 вес.%, относительно общего веса кальцинированного молекулярного сита. В более специфических вариантах реализации изобретения содержание натрия было ниже 1 вес.%, еще более конкретно ниже 2500 частей/млн.

Na:Al:

[0071] В специфических вариантах реализации изобретения каждое из промотированных медью мелкопористых молекулярных сит с 8-членными кольцами и промотированных железом мелкопористых молекулярных сит с 8-членными кольцами имело атомное отношение натрия к алюминию менее 0,7. В более специфических вариантах реализации изобретения атомное отношение натрия к алюминию было ниже, чем 0,35, еще более конкретно, менее чем 0,007, еще более конкретно менее чем 0,03 и еще более конкретно менее чем 0,02. Na:Cu:

[0072] В специфических вариантах реализации изобретения каждое из промотированных медью мелкопористых молекулярных сит с 8-членными кольцами и промотированных железом мелкопористых молекулярных сит с 8-членными кольцами имело атомное отношение меди к натрию более 0,5. В более специфических вариантах реализации изобретения атомное отношение меди к натрию было больше 1, еще более конкретно, больше 10, еще более конкретно больше 50.

Традиционный синтез цеолита типа цеолита СНА

[0073] Под традиционным синтезом мелкопористого молекулярного сита с 8-членными кольцами (например, имеющего структуру СНА), подразумевается, что источник кремнезема, источник глинозема и структурообразующий агент смешали в условиях водно-щелочной среды. Типичные источники кремнезема включают различные типы пирогенного кремнезема, осажденный диоксид кремнезема, коллоидный кремнезем и алкоксид кремния. Типичные источники глинозема включают бомиты, псевдобомиты, гидроксиды алюминия, соли алюминия, такие как сульфат алюминия или алюминат натрия и алкоксиды алюминия. В реакционную смесь обычно добавляют гидроксид натрия. Типичный структурообразующий агент для этого синтеза представляет собой адамантилтриметил гидроксид аммония, хотя в этом структурообразующем агенте могут быть замещены или добавлены другие амины и/или четвертичные соли аммония. Реакционную смесь нагревают в камере высокого давления с перемешиванием, чтобы получить кристаллический продукт SSZ-13. Типичные температуры реакции находятся в диапазоне от 100 до 200°С, и в специфических вариантах реализации изобретения между 135 и 170°С. Типичные времена протекания реакции находятся между 1 часом и 30 днями, и в специфических вариантах реализации изобретения, между 10 часами и 3 днями.

[0074] При завершении реакции необязательно pH приводят к величине между 6 и 10, и в специфических вариантах реализации изобретения, между 7 и 7,5, а продукт отфильтровывают и промывают водой. Для регулирования pH можно использовать любую кислоту, а в специфических вариантах реализации изобретения использовали азотную кислоту. Альтернативно, продукт можно центрифугировать. Для облегчения отделения твердого продукта и обращения с ним, можно использовать органические добавки. Распылительная сушка представляет собой необязательную стадию обработки продукта. Твердый продукт подвергают термообработке на воздухе или в атмосфере азота. Альтернативно, каждую газовую обработку можно применять в различных последовательностях, или можно использовать смеси газов. Типичные температуры кальцинирования находятся в диапазоне от 400°С до 850°С.

Необязательно замещение NH4- для образования NH4-шабазита:

[0075] Необязательно, полученное щелочной металл молекулярное сито замещено NH4-для образования NH4-шабазита. Обмен иона NH4- можно произвести при помощи различных методик, известных в данной области, например, см. Bleken, F.; Bjorgen, М.; Palumbo, L.; Bordiga, S.; Svelle, S.; Lillerud, K.-P.; and Olsbye, U. Topics in Catalysis 52, (2009), 218-228.

Синтез цеолитов типа СНА в соответствии с вариантами реализации изобретения.

[0076] В соответствии с одним или более вариантов реализации изобретения, предлагаются способы синтеза каталитических устройств для избирательного каталитического восстановления, включающих покрытие из пористого оксида, которое содержит промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами. В специфических вариантах реализации изобретения каталитическое устройство включает покрытие из пористого оксида, содержащее промотированное медью SSZ-13 и промотированное железом SAPO. В других вариантах реализации изобретения и промотированное медью мелкопористое молекулярное сито с 8-членными кольцами, и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами выбирают из SSZ-13 и/или SSZ-62. Представлен способ синтеза промотированных медью цеолитов типа СНА и промотированных железом цеолитов типа СНА, в частности, алюмосиликатных цеолитов типа СНА, таких как SSZ-13 и SSZ-62.

[0077] В общем случае, барий можно внедрять в промотированное медью мелкопористое молекулярное сито с 8-членными кольцами (например Cu-СНА) путем дробления и последующего кальцинирования непосредственно замещенного отфильтрованного осадка Cu-СНА при 600°С в течение 4 часов. Приготовили суспензию, содержащую до 45% целевых твердых ингредиентов, затем добавили 2,5% связующего ZrOAc на основе твердых цеолитов. Суспензию измельчили до D90% около 7-10 мкм. К водной суспензии промотированного медью мелкопористого молекулярного сита с 8-членными кольцами капельно добавили раствор Ва(ОАс)2 (30 мл). При помощи 15% раствора гидроксида аммония довели pH до 4,5.

[0078] В общем случае, железо внедряли в молекулярное сито путем ионного обмена Fe- при 60°С в течение 2 часов при pH 4. Затем смесь промыли деионизированной водой, отфильтровали и подвергли вакуумной/воздушной сушке. Приготовили суспензию, содержащую до 45% целевых твердых ингредиентов, затем добавили 5% связующего ZrOAc на основе твердых цеолитов. Суспензию тщательно перемешали, затем измельчили до D90% около 7-10 мкм.

[0079] К суспензии Ba-Cu-СНА добавили суспензию Fe-CHA в отношении 2:1 Cu-CHA:Fe-CHA. Суспензии тщательно перемешали и добавили 15% раствор гидроксида аммония, чтобы довести pH до 4,5. Затем смесь нанесли на подложки, чтобы получить покрытие из пористого оксида с навеской 3 г/дюйм3. Покрытие из пористого оксида высушивали на воздухе при 130°С в течение 5 минут. Затем нанесли второе покрытие. После нанесения завершающего покрытия, подложку кальцинировали при 450°С в течение 1 часа.

Удельная поверхность:

[0080] В специфических вариантах реализации изобретения промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами имеет удельную поверхность (BET), определенную в соответствии с DIN 66131, по меньшей мере около 400 м2/г, более конкретно по меньшей мере около 550 м2/г, еще более конкретно около 650 м2/г. В специфических вариантах реализации изобретения промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами имеют площадь поверхности BET в диапазоне от около 400 до около 750 м2/г, более конкретно от около 500 до около 750 м2/г.

[0081] В специфических вариантах реализации изобретения кристаллиты промотированного медью мелкопористого молекулярного сита с 8-членными кольцами и промотированного железом мелкопористого молекулярного сита с 8-членными кольцами имеют среднюю длину в диапазоне от около 10 нм до 100 мкм, конкретно в диапазоне от 50 нм до 5 мкм, более конкретно в диапазоне от 50 нм до 500 нм, что было определено при помощи сканирующего электронного микроскопа (SEM). В более специфических вариантах реализации изобретения кристаллиты молекулярного сита имеют среднюю длину более 0,5 мкм или 1 мкм и менее 5 мкм.

Форма:

[0082] Композиции, соответствующие вариантам реализации изобретения, можно создавать в форме порошка или напыленного материала, полученного по описанному выше способу разделения, например декантации, фильтрации, центрифугирования или распыления. В общем случае, порошку или распыленному материалу можно придать форму без любых других соединений, например, подходящим уплотнением, чтобы получить изделия нужной геометрии, например, таблетки, цилиндры, сферы и т.п. Например, порошок или распыленный материал смешивают с хорошо известными в данной области подходящими модификаторами или покрывают ими. Например, можно использовать такие модификаторы как кремнезем, глинозем, цеолиты или жаропрочные связующие (например, предшественник циркония). Порошок или распыленный материал, необязательно после смешивания или покрытия подходящими модификаторами, можно сформовать в суспензию, например, с водой, которую наносят на подходящий жаропрочный носитель (например, WO 2008/106519).

[0083] В соответствии с вариантами реализации изобретения, промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами можно получать в форме экструдатов, шариков, таблеток или частиц любой другой подходящей формы, для использования в качестве плотного слоя конкретного катализатора, или в виде сформованных деталей, таких как пластинки, прокладки, трубки и т.п.

[0084] В специфических вариантах реализации изобретения молекулярные сита по существу состоят из глинозема и кремнезема, причем отношение кремнезема к глинозему находится в диапазоне от около 1 до 1000, а в специфических вариантах реализации изобретения от 1 до 500, и в еще более специфических вариантах реализации изобретения, от 5 до 300, от 5 до 200, от 5 до 100, от 10 до 90, от 10 до 80, от 10 до 70, от 10 до 60, от 10 до 50, от 10 до 40, от 10 до 35 и от 10 до 30, и все эти диапазоны входят в объем изобретения. В специфических вариантах реализации изобретения, молекулярные сита представляют собой промотированный медью SSZ-13 и/или промотированный медью SSZ-62, и промотированный железом SAPO.

[0085] Кроме того, варианты реализации изобретения относятся к способу катализа химической реакции, в котором композиция, содержащая промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами, в соответствии с вариантами реализации изобретения, применяется в качестве каталитически активного материала. Как описано выше, композицию использовали для создания каталитического устройства, например, покрытия из пористого оксида, нанесенного на подложку, такую как сотовый носитель катализатора.

[0086] Среди прочего, названные композиции и каталитические устройства можно использовать для катализа избирательного восстановления (SCR) оксидов азота (NOx); для окисления NH3, в частности, для окисления проскока NH3 в дизельных системах; для разложения N2O; для окисления сажи; для контроля эмиссии в Advanced Emission Systems, таких как двигатели с Homogeneous Charge Compression Ignition (HCCl); в качестве добавки в в процессах каталитического крекинга со взвешенным катализатором (FCC); для катализа реакций превращения органических материалов; или в процессах со "стационарным источником". Для применения в окислительных реакциях, в специфических вариантах реализации изобретения к катализатору медь-шабазит добавляют, в качестве дополнительного компонента, благородный металл (например, Pd, Pt).

[0087] Следовательно, варианты реализации изобретения относятся также к способу избирательного восстановления оксидов азота (NOx) путем приведения в контакт потока, содержащего NOx, с композицией или каталитическим устройством, которое содержит промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами в соответствии с вариантами реализации изобретения при подходящих для восстановления условиях; к способу окисления NH3, в частности, окисления проскока NH3 в дизельных системах, путем приведения в контакт потока, содержащего NH3, с композицией или каталитическим устройством, которое содержит промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами в соответствии с вариантами реализации изобретения при подходящих для окисления условиях; к способу разложения N2O путем приведения в контакт потока, содержащего N2O, с композицией или каталитическим устройством, которое содержит промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами в соответствии с вариантами реализации изобретения при подходящих для разложения условиях; к способу контроля эмиссии в Advanced Emission Systems, таких как в двигателях с Homogeneous Charge Compression Ignition (HCCl), путем приведения в контакт потока выхлопных газов с композицией или каталитическим устройством, которое включает покрытие из пористого оксида, содержащее оба компонента, и промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами, в соответствии с вариантами реализации изобретения, при подходящих условиях; к процессу жидкостного каталитического крекинга FCC со взвешенным катализатором, где композиция или каталитическое устройство, содержащее промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами, применяют в виде добавки; к способу превращения органического соединения путем приведения в контакт упомянутого соединения с композицией или каталитическим устройством, которое содержит промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами, в соответствии с вариантами реализации изобретения, при подходящих для превращения условиях; к процессу со "стационарным источником", в котором композицию или каталитическое устройство, содержащее промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами, применяют в соответствии с вариантами реализации изобретения.

[0088] В частности, избирательное восстановление оксидов азота достигается при использовании композиции или устройства, содержащего оба компонента, и промотированное медью мелкопористое молекулярное сито с 8-членными кольцами, и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами, в соответствии с вариантами реализации изобретения. Каталитическое устройство приводят в контакт с выхлопным газом в присутствии аммиака или мочевины. Хотя аммиак считается оптимальным восстанавливающим агентом для стационарных электростанций, мочевина является оптимальным восстанавливающим агентом для мобильных систем SCR. Обычно система SCR интегрирована в систему обработки выхлопного газа автомобиля и, тоже обычно, содержит следующие основные компоненты: каталитическое устройство для избирательного каталитического восстановления, которое содержит промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами, в соответствии с вариантами реализации изобретения; бак для мочевины; насос для мочевины; дозирующая система для мочевины; инжектор/сопло для мочевины; и соответствующий контрольный блок.

Способ восстановления NOx:

[0089] Таким образом, варианты реализации изобретения относятся также к способу избирательного восстановления оксидов азота (NOx), по которому газовый поток, содержащий оксиды азота (NOx), например, выхлопной газ, образованный в промышленном процессе или на производстве, и, в специфических вариантах реализации изобретения, также содержащий аммиак и/или мочевину, приводят в контакт с композицией или каталитическим устройством для избирательного каталитического восстановления, содержащим промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами, в соответствии с вариантами реализации изобретения.

[0090] Термин оксиды азота, NOx, как он употребляется в контексте вариантов реализации изобретения, обозначает оксиды азота, в частности, динитрооксид (N2O), монооксид азота (NO), трехокись азота (N2O3), двуокись азота (NO2), динитротетроксид (N2O4), пятиокись азота (N2O5), перекись азота (NO3).

[0091] Оксиды азота, которые восстанавливаются с использованием композиции или каталитического устройства, содержащего промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами в соответствии с вариантами реализации изобретения, или промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами, которые получены или их можно получить в соответствии с вариантами реализации изобретения, могут быть продуктами любого процесса, например, это может быть поток выхлопного газа. Среди прочего, следует отметить потоки выхлопного газа, которые получают в процессе производства адипиновой кислоты, азотной кислоты, производных гидроксиламина, капролактама, глиоксаля, метилглиоксаля, глиоксиловой кислоты или в процессе горения азотных материалов.

[0092] В специфических вариантах реализации изобретения композиция или каталитическое устройство, содержащее промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами, используется для удаления оксидов азота (NOx) из выхлопных газов двигателей внутреннего сгорания, в частности, дизельных двигателей, которые работают в условиях горения с избытком воздуха по сравнению с тем его количеством, которое требуется для стехиометрического горения, т.е., на обедненной топливной смеси.

[0093] Таким образом, варианты реализации изобретения относятся также к способу удаления оксидов азота (NOx) из выхлопных газов двигателей внутреннего сгорания, в частности, дизельных двигателей, которые работают в условиях горения с избытком воздуха по сравнению с тем его количеством, которое требуется для стехиометрического горения, т.е., на обедненной топливной смеси, по которому используются композиция или каталитическое устройство, содержащее оба каталитических компонента, и промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами, в соответствии с вариантами реализации изобретения, или промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами.

Система обработки выхлопного газа:

[0094] Варианты реализации изобретения относятся к системе обработки выхлопного газа, включающей поток выхлопного газа, который необязательно содержит восстановитель, такой как аммиак, мочевина и/или углеводород, а в специфических вариантах реализации изобретения, аммиак и/или мочевину, и каталитическое устройство для избирательного каталитического восстановления, которое содержит промотированное медью мелкопористое молекулярное сито с 8-членными кольцами и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами, расположенные на подложке, и второй компонент для обработки выхлопного газа, например, сажевый фильтр и дизельный катализатор окисления.

[0095] Сажевый фильтр, катализируемый или некатализируемый, может быть установлен до или после упомянутого каталитического устройства. В специфических вариантах реализации изобретения дизельный катализатор окисления расположен до упомянутого каталитического устройства. В специфических вариантах реализации изобретения упомянутый дизельный катализатор окисления и упомянутый катализируемый сажевый фильтр расположены до упомянутого каталитического устройства.

[0096] В специфических вариантах реализации изобретения выхлопной газ передается от дизельного двигателя дальше по выхлопной системе, и в более специфических вариантах реализации изобретения когда он содержит NOx, к нему добавляют восстановитель, и поток выхлопного газа с добавленным восстановителем транспортируется к упомянутому каталитическому устройству.

[0097] Катализируемый сажевый фильтр, дизельный катализатор окисления и восстановитель описаны, например, в WO 2008/106519, которая введена в данный документ посредством ссылки. В специфических вариантах реализации изобретения сажевый фильтр включает подложку фильтра с пристеночным течением, в которой каналы поочередно блокируются, позволяя газовому потоку входить в каналы с одного направления (направление входа), проходить через стенки канала и выходить из каналов с другого направления (направление выхода).

[0098] Катализатор окисления аммиака может быть помещен дальше каталитического блока, чтобы удалять из системы любой проскочивший аммиак. В специфических вариантах реализации изобретения катализатор АМОХ может включать металл платиновой группы, такой как платина, палладий, родий или их комбинации. В более специфических вариантах реализации изобретения катализатор АМОХ может включать покрытие из пористого оксида, содержащее оба компонента, и промотированное медью мелкопористое молекулярное сито с 8-членными кольцами, и промотированное железом мелкопористое молекулярное сито с 8-членными кольцами.

[0099] Такие катализаторы АМОХ оказываются полезными в системах обработки выхлопных газов, в том числе и как катализатор SCR. Как описано в принадлежащем тому же правообладателю патенте США №. 5516497, полное содержание которого введено в данный документ посредством ссылки, газовый поток, содержащий кислород, оксиды азота и аммиак, может быть последовательно проведен через первый и второй катализаторы, где первый катализатор способствует восстановлению оксидов азота, а второй катализатор способствует окислению или другому варианту разложения избыточного аммиака. Как описано в патенте США №5516497, первые катализаторы могут представлять собой катализаторы SCR, включающие цеолит, а второй катализатор может быть катализатором АМОХ, включающим цеолит.

[00100] Каталитическая композиция АМОХ и/или SCR может быть нанесена на проточный фильтр или на фильтр с пристеночным течением. Если используется подложка с пристеночным течением, созданная система будет способна удалять взвешенные частицы, наряду с газообразными поллютантами. Подложка фильтра с пристеночным течением может быть выполнена из материалов, общеизвестных в данной области, таких как кордиерит, титанат алюминия или карбид кремния. Понятно, что навеска каталитической композиции на подложку с пристеночным течением будет зависеть от характеристик подложки, таких как пористость и толщина стенки, и обычно она должна быть меньше, чем навеска для проточной подложки. Ионный обмен металла:

[00101] Промотированное железом мелкопористое молекулярное сито с 8-членными кольцами или промотированное медью может быть промотировано и другими металлами. Подходящие металлы включают, но без ограничений, кобальт, никель, церий, платину, палладий, родий и их комбинации. Обмен металла можно осуществлять после изготовления цеолита. В соответствии с одним или более вариантов реализации изобретения, по меньшей мере часть металла может быть включена в специально для этой цели приготовленный коллоид, который содержит структурообразующий агент, источник кремнезема, источник глинозема и источник ионов металла (например, меди).

[00102] Для дополнительного стимулирования SCR оксидов азота, в промотированное медью молекулярное сито при помощи ионного обмена внедряют подходящий щелочноземельный или щелочной металл. Подходящие щелочноземельные или щелочные металлы включают, но не ограничиваются этим, барий, магний, бериллий, кальций, стронций, радий и их комбинации. В специфических вариантах реализации изобретения, щелочноземельный или щелочной металлический компонент выбирают из бария, магния, кальция и их комбинаций. В очень специфических вариантах реализации изобретения, барий замещают в промотированное медью молекулярное сито. Обмен металла можно осуществлять после изготовления молекулярного сита.

Медь-замещенный или железо-замещенный на щелочной металл или NH4-шабазит образует металл-шабазит:

[00103] Медь или железо представляют собой ион, замещенный на щелочной металл или NH4-мелкопористых молекулярных сит с 8-членными кольцами. В специфических вариантах реализации изобретения, медь или железо представляют собой ион, замещенный на щелочной металл или NH4-шабазита с образованием Cu-шабазита или Fe-шабазита. Когда используется ацетат меди, концентрация меди в жидком растворе меди, который используется для ионного обмена меди, в специфических вариантах реализации изобретения находится в диапазоне от около 0,01 до около 0,4 моля, более конкретно, в диапазоне от около 0,05 до около 0,3 моля, еще более конкретно, в диапазоне от около 0,1 до около 0,25 моля, еще более конкретно, в диапазоне от около 0,125 до около 0,25 моля, еще более конкретно в диапазоне от около 0,15 до около 0,225 моля и еще более конкретно в диапазоне от около 0,2.

[00104] В соответствии с одним из вариантов реализации изобретения, материал молекулярного сита (который может быть цеолитным материалом или нецеолитным материалом) по данному изобретению используется в каталитическом процессе. В общем случае, композиции и каталитические устройства по данному изобретению могут использоваться в любом возможном каталитическом процессе, где процесс включает превращение по меньшей мере одного органического соединения, более конкретно, органических соединений, включающих по меньшей мере одну связь углерод - углерод и/или углерод - кислород и/или углерод - азот, более конкретно, органических соединений, включающих по меньшей мере одну связь углерод - углерод и/или углерод - кислород, и еще более конкретно, органических соединений, включающих по меньшей мере одну связь углерод - углерод. В особо специфических вариантах реализации настоящего изобретения, композиции и каталитические устройства могут использоваться для катализа любой одной или более реакций превращения метанол-олефин (МТО), этилен-пропилен (ЕТР), так же как ко-реакции метанола и этилена (СМЕ). Процесс включает приведение соединений в контакт с композициями или каталитическими устройствами в соответствии с вариантами реализации изобретения.

[00105] В соответствии с еще одним вариантом реализации настоящего изобретения, композицию или каталитическое устройство по данному изобретению можно использовать в каталитическом процессе, включающем превращение по меньшей мере одного соединения, включающего по меньшей мере одну связь азот - кислород. В соответствии с одним или более вариантами реализации настоящего изобретения, композицию или каталитическое устройство используют в процессе избирательного каталитического восстановления (SCR) для избирательного восстановления оксидов азота NOx; для окисления NH3, в частности, для окисления проскока NH3 в дизельных системах; для разложения N2O. Термин оксиды азота, NOx, в контексте настоящего изобретения обозначает оксиды азота, в частности, динитрооксид (N2O), монооксид азота (NO), трехокись азота (N2O3), диоксид азота (NO2), динитротетроксид (N2O4), пятиокись азота (N2O5), перекись азота (NO3). В соответствии с особо специфическими вариантами реализации изобретения, композицию или каталитическое устройство можно использовать в каталитическом процессе, который включает превращение по меньшей мере одного соединения, имеющего по меньшей мере одну связь азот - кислород, содержащего Cu и Fe. Процесс можно проводить путем приведения соединения в контакт с композициями или каталитическими устройствами в соответствии с одним из вариантов реализации изобретения.

[00106] Следовательно, варианты реализации изобретения относятся также к способу избирательного восстановления оксидов азота (NOx) путем приведения в контакт потока, содержащего NOx, с композицией или каталитическим устройством по данному изобретению, при подходящих для восстановления условиях; к способу окисления NH3, в частности, окисления проскока NH3 в дизельных системах, путем приведения в контакт потока, содержащего NH3, с композицией или каталитическим устройством, при подходящих для окисления условиях; к способу разложения N2O путем приведения в контакт потока, содержащего N2O, с композицией или каталитическим устройством, при подходящих для разложения условиях; к способу контроля эмиссии в Advanced Emission Systems, таких как в двигателях с Homogeneous Charge Compression Ignition (HCCl), путем приведения в контакт потока выхлопных газов с композицией или каталитическим устройством при подходящих условиях; к процессу жидкостного каталитического крекинга FCC со взвешенным катализатором, где композицию используют как добавку; к способу превращения органического соединения путем приведения в контакт упомянутого соединения с композицией или каталитическим устройством, при подходящих для превращения условиях; к процессу со "стационарным источником", в котором используют композицию или каталитическое устройство.

[00107] Соответственно, некоторые варианты реализации изобретения относятся также к способу избирательного восстановления оксидов азота (NOx), в котором газовый поток, содержащий оксиды азота (NOx), при этом также содержащий аммиак и/или мочевину, приводят в контакт с композицией или каталитическим устройством в соответствии с вариантами реализации изобретения, например, в виде формованного каталитического устройства, точнее, в виде сформованного каталитического устройства, в котором покрытие из пористого оксида нанесено на подходящий жаропрочный носитель, еще более конкретно, на "сотовый" носитель.

[00108] Оксиды азота, которые восстанавливаются с использованием композиции или каталитического устройства в соответствии с вариантами реализации изобретения, могут быть продуктами любого процесса, например, они могут присутствовать в потоке выхлопного газа. Среди прочего, следует отметить потоки выхлопного газа, которые получают в процессе производства адипиновой кислоты, азотной кислоты, производных гидроксиламина, капролактама, глиоксаля, метилглиоксаля, глиоксиловой кислоты или в процессе горения азотных материалов.

[00109] В специфических вариантах реализации изобретения каталитическое устройство в соответствии с вариантами реализации изобретения используется как формованный катализатор, еще более конкретно, как формованный катализатор, в котором покрытие из пористого оксида нанесено на подходящий жаропрочный носитель, еще более конкретно, на "сотовый" носитель, для избирательного восстановления оксидов азота NOx, т.е. для избирательного восстановления оксидов азота. В частности, для избирательного восстановления оксидов азота, где каталитическое устройство, в соответствии с одним из вариантов реализации настоящего изобретения, используется в потоке выхлопного газа в присутствии аммиака или мочевины. Хотя аммиак считается оптимальным восстанавливающим агентом для стационарных электростанций, мочевина является оптимальным восстанавливающим агентом для мобильных систем SCR. Обычно система SCR интегрирована в двигатель и конструкцию автомобиля и, тоже обычно, содержит следующие основные компоненты: каталитическое устройство SCR, которое включает покрытие из пористого оксида, содержащее и промотированный медью материал молекулярного сита, и промотированный железом материал молекулярного сита; бак для мочевины; насос для мочевины; дозирующую систему для мочевины; инжектор/сопло для мочевины; и соответствующий контрольный блок.

[00110] Более специфические варианты реализации изобретения относятся к использованию композиции или каталитического устройства для удаления оксидов азота (NOx) из выхлопных газов двигателей внутреннего сгорания, в частности, дизельных двигателей, которые работают в условиях горения с избытком воздуха по сравнению с тем его количеством, которое требуется для стехиометрического горения, т.е., на обедненной топливной смеси.

[00111] Таким образом, варианты реализации изобретения относятся также к способу удаления оксидов азота (NOx) из выхлопных газов двигателей внутреннего сгорания, в частности, дизельных двигателей, которые работают в условиях горения с избытком воздуха по сравнению с тем его количеством, которое требуется для стехиометрического горения, т.е., на обедненной топливной смеси, в котором описанные в данном документе композиция или каталитическое устройство используются в качестве каталитически активного материала.

[00112] Дальнейшее описание изобретения осуществляется со ссылками на следующие примеры. Перед описанием некоторых вариантов реализации изобретения, приведенных в качестве примера, следует подчеркнуть, что изобретение не ограничено подробностями конструкции или стадиями процесса, изложенными в представленном ниже описании. Д ля данного изобретения возможны другие варианты реализации, и его можно использовать на практике или реализовать различными способами.

ПРИМЕРЫ

[00113] ПРИМЕР 1 - ПРИГОТОВЛЕНИЕ КАТАЛИТИЧЕСКИХ КОМПОЗИЦИЙ И УСТРОЙСТВ (Cu-СНА)

[00114] Порошковый катализатор Cu-СНА приготовили путем смешивания 100 г Na-формы СНА, имеющей молярное отношение кремнезем/глинозем 30, с 400 мл раствора ацетата меди (II) с концентрацией около 1,0 М. При помощи азотной кислоты привели рН к примерно 3,5. Реакцию ионного обмена между Na-формой СНА и ионами меди провели путем перемешивания суспензии при около 80°С в течение 1 часа. Затем полученную смесь отфильтровали, чтобы получить отфильтрованный осадок, осадок промывали в трех порциях деионизированной воды до получения чистого бесцветного фильтрата, и промытый образец высушили.

[00115] Полученный катализатор Cu-СНА содержал CuO в количествах, находившихся в диапазоне от около 2 до 3,5% по весу, что было определено при помощи анализа ICP. Суспензия CuCHA было приготовлена с содержанием 40% целевых твердых веществ. Суспензию размололи, и при перемешивании добавили к ней связующее в виде ацетата циркония в разбавленной уксусной кислоте (содержащей 30% ZrO2).

[00116] Суспензию нанесли на ячеистый керамический сердечник 1"Dx3"L с плотностью ячеек 400 cpsi (ячеек на квадратный дюйм) и толщиной стенки 6 мил. Сердечники с покрытием подвергли сушке при 110°С в течение 3 часов, затем кальцинировали при около 450°С в течение 1 часа. Процесс покрытия повторили еще раз, чтобы получить целевое покрытие из пористого оксида с навеской в диапазоне 2-3 г/дюйм3.

ПРИМЕР 2: ПРИГОТОВЛЕНИЕ Ba-Cu-CHA

[00117] Ba-Cu-CHA приготовили путем капельного добавления раствора соли Ва2+ в водную суспензию Cu-СНА, приготовленную в соответствии с Примером 1. Отфильтрованный осадок Cu-СНА, полученный в Примере 1, раздробили, затем кальцинировали при 600°С в течение 4 часов. Затем приготовили водную суспензию, содержащую 45% целевых твердых веществ, и добавили 5% связующего ZrOAc на основе цеолитных твердых веществ. Смесь тщательно перемешали, затем размололи. К водной суспензии при перемешивании капельно добавили раствор Ва(ОАс)2 (30 мл, 0,00822 г на грамм цеолита, навеска ВаО 0,5 вес.%). При помощи 15%-го раствора гидроксида аммония, pH довели до 4,5. Суспензию встряхивали в течение ночи (по меньшей мере 12 часов) для in-situ ионного обмена Ва2+.

[00118] ПРИМЕР 3 - ПРИГОТОВЛЕНИЕ Fe-CHA

[00119] Железо вводили в натриевый СНА при помощи ионного обмена иона Fe при 60°С в течение 2 часов при pH 4. Затем смесь промыли деионизированной водой, отфильтровали и подвергли вакуумной/воздушной сушке. Приготовили суспензию, содержащую до 45% целевых твердых ингредиентов, затем добавили 5% связующего ZrOAc на основе твердых цеолитов. Суспензию тщательно перемешали, затем измельчили до D90% около 7-10 мкм.

[00120] ПРИМЕР 4 - ПРИГОТОВЛЕНИЕ ПОКРЫТИЯ ИЗ ПОРИСТЫХ ОКСИДОВ, СОДЕРЖАЩЕГО Fe-CHA + Cu-CHA и Fe-CHA + Ba-Cu-CHA

[00121] К суспензии Ba-Cu-CHA добавили суспензию Fe-CHA в отношении 2:1 Cu-CHA:Fe-CHA. Аналогично, второй образец приготовили добавлением суспензии Fe-CHA к суспензии Cu-CHA в отношении 2:1 Cu-CHA:Fe-CHA. Суспензии тщательно перемешали и добавили 15% раствор гидроксида аммония, чтобы довести рН до 4,5. Затем смесь нанесли на подложки, чтобы получить покрытие из пористого оксида с навеской 3 г/дюйм3. Покрытие из пористого оксида высушивали на воздухе при 130°С в течение 5 минут. Затем нанесли второе покрытие. После нанесения завершающего покрытия, подложку кальцинировали при 450°С в течение 1 часа.

[00122] ПРИМЕР 5А и 5В - Покрытие из пористого оксида Fe-CHa и Cu-CHA

[00123] Смешанное покрытие из пористого оксида приготовили смешиванием покрытий из пористого оксида, полученных в Примерах 1 и 3, в отношении Cu-CHA к Fe-CHA 2:1, чтобы получить гомогенную смесь покрытий из пористого оксида. Этот образец был обозначен 5А. Образец 5В включал гомогенную смесь 5/1 Cu-CHA к Fe-CHA.

[00124] СПРАВОЧНЫЕ ПРИМЕРЫ

[00125] Смешанное покрытие из пористого оксида приготовили смешиванием покрытий из пористого оксида в Примере 1 и Fe-MFI (4 вес.% Fe, SAR 27) в отношении Cu-CHA к Fe-MFI 2:1, чтобы получить гомогенную смесь покрытий из пористого оксида.

[00126] Слоистое покрытие из пористого оксида приготовили на описанном выше образце с сердечником с весовым отношением 2:1 Cu-CHA к Fe-CHA, приготовленных в соответствии с описанными выше Примерами 1 и 3. Два зонированных образца были приготовлены помещением Cu-CHA в переднюю зону и Fe-CHA в заднюю зону в отношении 2:1 Cu-CHA к Fe-CHA. Другой зонированный образец приготовили в обратной конфигурации, с Fe-CHA в передней зоне и с отношением 2:1 Cu-CHA к Fe-CHA.

[00127] ПРИМЕР 6 - ТЕСТИРОВАНИЕ

[00128] Эффективность избирательного каталитического восстановления (SCR) оксидов азота и селективность свежего каталитического сердечника измеряли добавлением смеси исходных газов 500 частей/млн. NO, 500 частей/млн. NH3, 10% О2, 5% Н2О, сбалансированных N2, в реактор стационарного состояния, содержащий каталитический сердечник 1"Dx3"L. Реакцию проводили при объемной скорости 80000 час-1 от минимальной до максимальной температур диапазона от 150°С до 460С.

[00129] Образцы гидротермально состарили в присутствии 10% Н2О при 750°С в течение 15 часов, с последующим измерением эффективности SCR оксидов азота и селективности в том же процессе, который был описан выше для оценки SCR свежего каталитического сердечника.

[00130] На Фигуре 1 показана зависимость степени превращения NOx от температуры для образцов, которая свидетельствует, что однородная смесь Cu-CHA + Fe-CHA проявляет наилучшие характеристики. Как указано выше, все смешанные/слоистые/зонированные комбинации были приготовлены с отношениями 2:1 Cu-CHA:Fe-CHA. Тем не менее, однородная смесь отчетливо превосходит все остальные образцы для превращения NOx при 200°С и 600°С.

[00131] ПРИМЕР 7 - РАСШИРЕННОЕ ТЕСТИРОВАНИЕ ДВИГАТЕЛЯ

[00132] Тестирование в стационарном состоянии SCR состаренных образцов проводили на стенде для испытаний двигателя (6-цилиндровый двигатель Diamler ОМ642 3L) со следующим за катализатором избирательного каталитического восстановления (SCR) Дизельным каталитическим нейтрализатором (DOC) и установленным перед ним Каталитическим сажевым фильтром (CSF): DOC: 120 г/фуг3 металла платиновой группы, Pt/Pd=1/1, 5,66 X 3" 400/6; CSF: 39 г/фут3 Pt и Pd при отношении Pt/Pd 3/1, 5,66 X 6". Данные по тестированию в стационарном состоянии представлены в приведенной ниже Таблице и на Фигуре 1. Образцы были состарены при помощи печного состаривания: 15 часов/750°С в гидротермальных условиях. В приведенной ниже Таблице, "стационарное состояние" относится к случаю, когда нет ограничений на проскок аммиака.

[00133] В приведенной ниже Таблице, эффективность в отношении NOx сопоставлена с данными по образцу Cu-CHA. Значения в Таблице показывают процентное увеличение или уменьшение степени превращения NOx при данных условиях по сравнению с Cu-CHA. Таким образом, например, образец из Примера 5 демонстрирует степень превращения NOx на 3% лучше для Прогона 1, на 6% лучше для Прогона 2, на 3% лучше чем Прогон 3 и на 10% лучше для Прогона 4, чем образец из Примера 1. Два мелкопористых цеолита в гомогенном покрытии из пористого оксида обнаруживают намного лучшую степень превращения NOx для каждого прогона, чем отдельный Cu-CHA или смесь Cu-CHA с Fe-MFI.