Заявляемое изобретение относится к строительству, а именно к сооружению тоннелей.

Известен патент РФ на изобретение № 2209978, МПК E21D 9/00, E02F 5/18 «Способ сооружения тоннеля и устройство для его осуществления». Способ сооружения тоннеля включает строительство входного и выходного котлованов, проходку из выходного котлована по трассе сооружаемого тоннеля направляющей скважины с прокладкой в ней крепежной трубы, размещение во входном котловане домкратной станции, расширение скважины при одновременном осуществлении процессов выдавливания из скважины крепежной трубы под действием домкратной станции, разработки грунта в забое и его отгрузки, возведение обделки тоннеля. Выдавливание крепежной трубы производят путем введения в скважину закрепленного на переднем торце щита нажимного цилиндра и последующего воздействия через него на нее. Расширение направляющей скважины осуществляют за нажимным цилиндром в нижней части щита в забое, имеющем в поперечном сечении форму арки, ширина основания которой превышает диаметр направляющей скважины и в вершину которой вписан контур направляющей скважины. Устройство для сооружения тоннеля включает щит с ножеупорной секцией и гидроцилиндрами управления, домкратную станцию и установку для разработки и транспортирования грунта. Щит снабжен нажимным цилиндром, неподвижно прикрепленным одним торцом к переднему торцу ножеупорной секции. Его оболочка выполнена в поперечном сечении в виде арки, ширина основания которой превышает наружный диаметр нажимного цилиндра, а внешний контур последнего в его поперечном сечении вписан во внешний контур вершины оболочки. Установка для разработки и транспортирования грунта размещена за нажимным цилиндром в нижней части щита.

Недостатком данного способа является то, что для его осуществления требуется много дополнительного оборудования, а также время и трудозатрат.

Наиболее близким к заявляемому изобретению является патент РФ на изобретение № 2558551, МПК E02D 29/055, «Тоннель и способ его сооружения» Способ сооружения тоннеля, преимущественно в теле насыпи под действующей транспортной магистралью, включает образование в теле насыпи защитного экрана путем поочередного продавливания с помощью гидравлической вдавливающей установки протяженных элементов, соединенных между собой замковыми соединениями, дополнительное усиление конструкции, разработку грунта в объеме возводимого тоннеля, бетонирование и отделку. Предварительно на площадке устанавливают вспомогательный опорный каркас, на нем из протяженных элементов, соединяя их замковыми соединениями, собирают вне тела насыпи конструкцию защитного экрана, повторяющего контур возводимого тоннеля. Далее выполняют продавливание протяженных элементов челночным методом, начиная с нижнего, последовательно продавливая каждый из них в тело насыпи сначала на первую заданную глубину, например на ход поршня гидравлической вдавливающей установки, при этом осуществляют перемещение рабочего органа гидравлической вдавливающей установки на каждый последующий смежный протяженный элемент сначала в одном направлении по конструкции защитного экрана, а затем в обратном направлении, продавливая каждый протяженный элемент еще на один ход поршня, и повторяют челночное перемещение упомянутого рабочего органа до полного продавливания всех протяженных элементов конструкции защитного экрана на штатное место в теле насыпи. Технический результат состоит в повышении прочности тоннеля, а также надежности и герметичности замковых соединений, уменьшении деформации протяженных элементов защитного экрана тоннеля при их продавливании.

Недостатком предлагаемого устройства является то, что необходимо изготавливать предварительно стартовую систему направляющих с громоздкими размерами во весь профиль тоннеля, а так же то, что челночный способ продавливания предполагает продавливание каждого ряда на один ход поршня, потом повтор операции со всеми рядами до конечного. При этом может происходить заклинивание между сегментами тоннеля, которое может создать невозможность его возведения. Так же непредсказуемым элементом является бетон, застывший внутри футляра под постоянной вибрацией от движущегося транспорта.

Задачей предлагаемого изобретения является снижение трудоемкости способа сооружения тоннеля, сокращение сроков строительства, а также упрощение конструкции тоннеля.

Технический результат заключается в создании способа сооружения тоннеля, который обеспечит возможность быстрого сооружения тоннеля из одинаковых элементов, изготовленных заранее в заводских условиях, без использования дорогого и громоздкого оборудования, а так же временных конструкций.

Поставленная задача решена за счет того, что способ сооружения тоннеля включает в себя подготовку к продавливанию, которая, в случае возведения тоннеля на расчетной глубине заложения, включает в себя создание стартового котлована, ширина которого составляет не менее ширины тоннеля, поочередное продавливание протяженных элементов, соединяемых между собой замками-направляющими, и выемку грунта в объеме возводимого тоннеля. Протяженные элементы являются готовой оболочкой тоннеля. Они выполнены в виде неполых сегментов. При подготовке к продавливанию дополнительно совершают управляемый прокол грунта для продавливания первого продольного ряда сегментов согласно проекту. Направляющую трубу прокола оставляют в грунте. Первый сегмент первого ряда, все сегменты которого имеют продольное сквозное отверстие, укладывают на устройство, с помощью которого продавливают сегменты. Первый сегмент располагают согласно проекту. Первый сегмент насаживают на направляющую трубу прокола. Начинают продавливание. После продавливания первого сегмента на проектную глубину следующий сегмент первого продольного ряда также насаживают на направляющую трубу прокола и продавливают его на проектную глубину. Операцию по насаживанию и продавливанию сегментов первого ряда повторяют до тех пор, пока все сегменты первого продольного ряда не будут продавлены на проектную глубину. При продавливании последнего сегмента первого продольного ряда оставляют расчетную хвостовую часть для ориентации и совмещения направляющих-замков следующего ряда сегментов. Далее начинают продавливание следующих продольных рядов. Продавливание сегментов осуществляют последовательно друг за другом в продольном направлении. Операцию по продавливанию в грунт каждого продольного ряда сегментов совершают в удобной последовательности с правой или с левой стороны от уже полностью продавленного ранее продольного ряда. При продавливании каждого продольного ряда сегментов на проектную глубину оставляют расчетную хвостовую часть сегмента, необходимую для ориентации и совмещения направляющих-замков предыдущего и следующего рядов сегментов. Сооружение оболочки тоннеля заканчивают после продавливания последнего завершающего продольного ряда сегментов.

Сегменты тоннеля выполнены в виде неполых профилей трапециевидной в сечении формы. Сегменты изготовлены в соответствии с расчетными формами и размерами и могут быть выполнены бетонными бескаркасными, либо бетонными с использованием арматурного каркаса, либо из полимербетона, либо из фибробетона. Сегменты первого ряда выполнены со сквозным отверстием вдоль всего сегмента, которое выполнено с возможностью насаживания на направляющую трубу прокола. Каждый первый сегмент любого продольного ряда, кроме первого, выполнен со скосом, который является клином прижимания. Направляющие-замки выполнены в виде продольных заглублений и соответствующих им по форме продольных выступов по всей длине наклонных сторон трапеции сегмента. Выступ выполнен с обеспечением возможности вхождения в заглубление. Направляющие-замки либо выполнены на одной из наклонных сторон трапеции в виде продольных заглублений по всей длине сегмента, а на противоположной в виде продольного выступа по всей длине сегмента, либо выполнены на каждой наклонной стороне трапеции в виде продольного выступа и продольного заглубления по всей длине сегмента, либо выполнены на верхней части наклонной стороны трапеции в виде выступа либо заглубления, либо выполнены на нижней части наклонной стороны трапеции в виде выступа или заглубления, либо выполнены по центру наклонной стороны трапеции в виде выступа либо заглубления. Могут быть выполнены два вида сегментов, один из которых выполнен с продольным выступом на каждой наклонной стороне трапеции по всей длине сегмента, а второй вид выполнен с продольным заглублением на каждой наклонной стороне трапеции по всей длине сегмента.

Предлагаемое устройство поясняется следующими чертежами, где на:

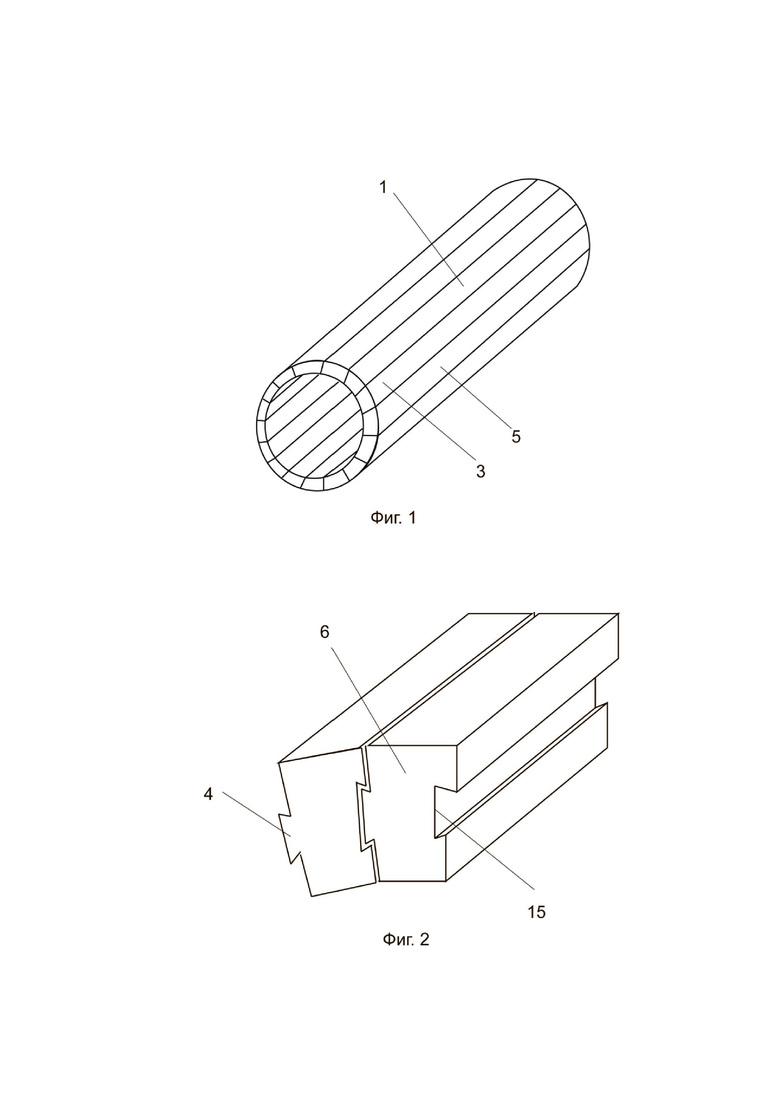

Фиг. 1 – общий вид тоннеля

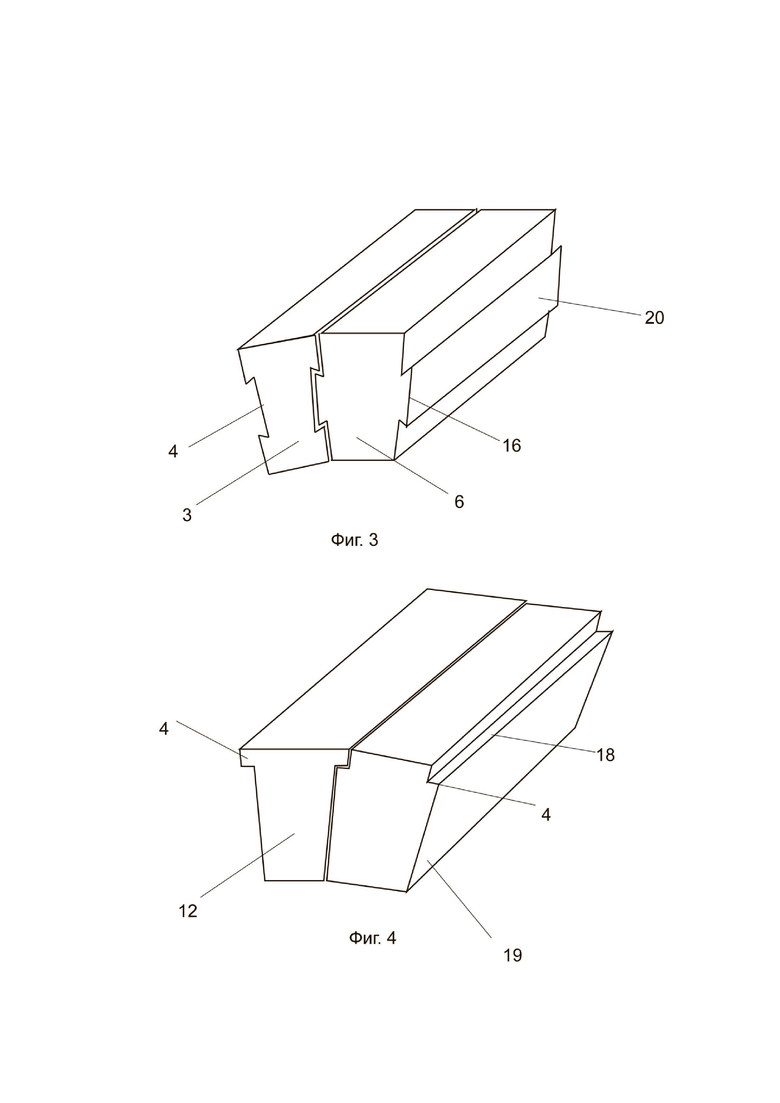

Фиг. 2 – вид двух сегментов с направляющими-замками, выполненными на одной из наклонных сторон трапеции в виде продольных заглублений, а на противоположной в виде продольного выступа по всей длине сегмента.

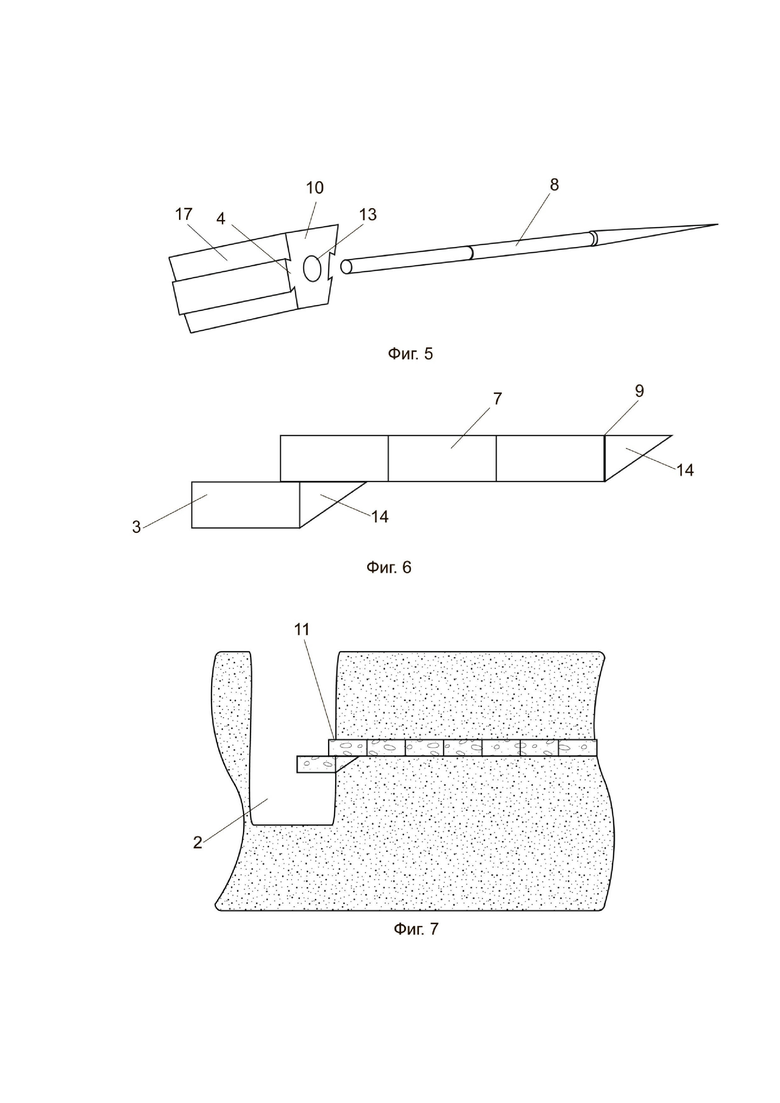

Фиг. 3 – вид двух видов сегментов с направляющими-замками, один из которых выполнен с продольным выступом на каждой наклонной стороне трапеции по всей длине сегмента, а второй вид выполнен с продольным заглублением на каждой наклонной стороне трапеции по всей длине сегмента.

Фиг. 4 – вид двух сегментов с направляющими-замками, выполненными на верхней части одной из наклонных сторон трапеции в виде продольных заглублений, а на верхней части противоположной стороны в виде продольного выступа по всей длине сегмента.

Фиг. 5 – вид направляющей трубы прокола и сегмента первого ряда с отверстием

Фиг. 6 – вид сверху продавленного в грунт ряда сегментов и следующего ряда сегментов, подготовленного к продавливанию

Фиг. 7 – вид котлована с продавленным рядом сегментов

Способ сооружения тоннеля включает в себя подготовку к продавливанию, которая, в случае возведения тоннеля на расчетной глубине заложения, включает в себя создание стартового котлована, ширина которого составляет не менее ширины тоннеля, поочередное продавливание протяженных элементов, соединяемых между собой замками-направляющими, и выемку грунта в объеме возводимого тоннеля. Протяженные элементы являются готовой оболочкой тоннеля. Это означает, что возведенный тоннель не нуждается в дополнительной обделке, например, бетоном, а также не нуждается в дополнительной гидроизоляции. Протяженные элементы выполнены в виде неполых сегментов. При подготовке к продавливанию дополнительно совершают управляемый прокол грунта для продавливания первого продольного ряда сегментов согласно проекту. Технология управляемого прокола грунта основана на использовании способности мягких и упругих грунтов к продавливанию и уплотнению. Реализуется прокол за счет работы агрегатов. Они продавливают и уплотняют грунт. В забое образуется скважина, куда затем располагается труба. Продавливание можно вести агрегатами снабженными непосредственно трубой с наконечником. Усилие создается домкратами. Направляющую трубу прокола оставляют в грунте, при этом с переднего конца направляющей трубы снимают буровую головку. Первый сегмент первого ряда, все сегменты которого имеют продольное сквозное отверстие, укладывают на устройство, с помощью которого продавливают сегменты. Первый сегмент располагают согласно проекту. Первый сегмент насаживают на направляющую трубу прокола. Начинают продавливание. После продавливания первого сегмента на проектную глубину следующий сегмент первого продольного ряда также насаживают на направляющую трубу прокола и продавливают его на проектную глубину. Операцию по насаживанию и продавливанию сегментов первого ряда повторяют до тех пор, пока все сегменты первого продольного ряда не будут продавлены на проектную глубину. При продавливании последнего сегмента первого продольного ряда оставляют расчетную хвостовую часть для ориентации и совмещения направляющих-замков следующего ряда сегментов. Далее начинают продавливание следующих продольных рядов. Продавливание сегментов осуществляют последовательно друг за другом в продольном направлении. Операцию по продавливанию в грунт каждого продольного ряда сегментов совершают в удобной последовательности с правой или с левой стороны от уже полностью продавленного ранее продольного ряда. При продавливании каждого продольного ряда сегментов на проектную глубину оставляют расчетную хвостовую часть сегмента, необходимую для ориентации и совмещения направляющих-замков предыдущего и следующего рядов сегментов. Сооружение оболочки тоннеля заканчивают после продавливания последнего завершающего продольного ряда сегментов.

Сегменты тоннеля выполнены в виде неполых профилей трапециевидной в сечении формы. Сегменты изготовлены в соответствии с точными расчетными формами и размерами и могут быть выполнены бетонными бескаркасными, либо бетонными с использованием арматурного каркаса, либо из полимербетона, либо из фибробетона. Сегменты первого ряда выполнены со сквозным отверстием вдоль всего сегмента, которое выполнено с возможностью насаживания на направляющую трубу прокола. Каждый первый сегмент любого продольного ряда, кроме первого, выполнен со скосом, который является клином прижимания. Направляющие-замки выполнены в виде продольных заглублений и соответствующих им по форме продольных выступов по всей длине наклонных сторон трапеции сегмента. Выступ выполнен с обеспечением возможности вхождения в заглубление. Выступы и заглубления могут быть выполнены в виде разнообразных форм. Направляющие-замки либо выполнены на одной из наклонных сторон трапеции в виде продольных заглублений по всей длине сегмента, а на противоположной в виде продольного выступа по всей длине сегмента, либо выполнены на каждой наклонной стороне трапеции в виде продольного выступа и продольного заглубления по всей длине сегмента, либо выполнены на верхней части наклонной стороны трапеции в виде выступа либо заглубления, либо выполнены на нижней части наклонной стороны трапеции в виде выступа или заглубления, либо выполнены по центру наклонной стороны трапеции в виде выступа либо заглубления. Могут быть выполнены два вида сегментов, один из которых выполнен с продольным выступом на каждой наклонной стороне трапеции по всей длине сегмента, а второй вид выполнен с продольным заглублением на каждой наклонной стороне трапеции по всей длине сегмента.

Преимущества предлагаемого устройства перед прототипом:

1. Нет непредсказуемого затвердевания бетона, происходящего внутри пустотелых сегментов под постоянной вибрацией от проходящего рядом транспорта.

2. Нет затрат на дорогостоящую оболочку пустотелых сегментов

3. Нет необходимости в громоздком и дорогом оборудовании

4. Меньшее влияние содержащейся в грунте воды.

5. Компактность возведения надземного стартового участка, так как для возведения тоннеля достаточно стартового котлована с опорной стенкой, ширина которой равна ширине тоннеля, а длина - 3 метра.

6. Быстрота возведения

7. Возможна различная по размерам форма тоннеля за счет сборки из сегментов.

8. Нет рисков заклинивания сегментов в ситуации когда боковые ряды переклинивают последующее продвижение находящегося между ними ряда, что приводит к невозможности возведения сооружения.

9. Отсутствует непредсказуемое застывание бетона внутри футляра под постоянной вибрацией от движущегося транспорта.

Перечень позиций:

1. тоннель

2. стартовый котлован

3. протяженный элемент

4. замок-направляющая

5. оболочка тоннеля

6. сегмент тоннеля

7. первый продольный ряд сегментов

8. направляющая труба прокола

9. первый сегмент первого ряда

10. сегмент первого ряда

11. хвостовая часть сегмента

12. неполый профиль трапециевидной в сечении формы

13. сквозное отверстие

14. скос, который является клином прижимания

15. продольное заглубление

16. продольный выступ

17. наклонная сторона трапеции

18. верхняя часть наклонной стороны трапеции

19. нижняя часть наклонной стороны трапеции

20. центр наклонной стороны трапеции

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОННЕЛЬ И СПОСОБ ЕГО СООРУЖЕНИЯ | 2019 |

|

RU2710832C1 |

| ТОННЕЛЬ И СПОСОБ ЕГО СООРУЖЕНИЯ | 2013 |

|

RU2558551C2 |

| СПОСОБ ПРОХОДКИ ТОННЕЛЕЙ | 2005 |

|

RU2301339C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ТОННЕЛЯ | 2001 |

|

RU2181414C1 |

| Способ сооружения тоннеля | 2016 |

|

RU2623397C1 |

| Способ сооружения тоннелей в основании насыпи | 1990 |

|

SU1721257A1 |

| СПОСОБ СООРУЖЕНИЯ ТОННЕЛЯ В СЫПУЧИХ ПОРОДАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2138643C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ТОННЕЛЯ | 2001 |

|

RU2181417C1 |

| СПОСОБ ПРОХОДКИ ТОННЕЛЯ | 2013 |

|

RU2521256C1 |

| ТОННЕЛЬ ИЗ СОТОВО-КОРОБЧАТЫХ ШПУНТОВЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2550608C1 |

Заявляемая группа изобретений относится к строительству, а именно к сооружению тоннелей. Техническим результатом является снижение трудоемкости способа сооружения тоннеля, сокращение сроков строительства, а также упрощение конструкции тоннеля. Способ сооружения тоннеля включает: подготовку к продавливанию, которая включает в себя создание стартового котлована, ширина которого составляет не менее ширины тоннеля, поочередное продавливание протяженных элементов, соединяемых между собой замками-направляющими, и выемку грунта в объеме возводимого тоннеля. Протяженные элементы выполнены в виде неполых сегментов. При подготовке к продавливанию совершают управляемый прокол грунта, направляющую трубу прокола оставляют в грунте. Первый сегмент первого ряда укладывают на устройство, с помощью которого продавливают сегменты, первый сегмент насаживают на направляющую трубу прокола, начинают продавливание, после продавливания первого сегмента следующий сегмент первого продольного ряда также насаживают на направляющую трубу прокола и продавливают его на проектную глубину, операцию по насаживанию и продавливанию повторяют до тех пор, пока все сегменты первого продольного ряда не будут продавлены на проектную глубину, при продавливании последнего сегмента первого продольного ряда оставляют расчетную хвостовую часть для ориентации и совмещения направляющих-замков следующего ряда сегментов, далее начинают продавливание следующих продольных рядов. Продавливание осуществляют последовательно друг за другом в продольном направлении, сооружение оболочки тоннеля заканчивают после продавливания последнего завершающего продольного ряда сегментов. Сегменты тоннеля выполнены в виде неполых профилей трапециевидной в сечении формы. Сегменты изготовлены в соответствии с расчетными формами и размерами и могут быть выполнены бетонными бескаркасными, либо бетонными с использованием арматурного каркаса, либо из полимербетона, либо из фибробетона. Сегменты первого ряда выполнены со сквозным отверстием вдоль всего сегмента, которое выполнено с возможностью насаживания на направляющую трубу прокола. Каждый первый сегмент любого продольного ряда, кроме первого, выполнен со скосом, который является клином прижимания. Направляющие-замки выполнены в виде продольных заглублений и соответствующих им по форме продольных выступов по всей длине наклонных сторон трапеции сегмента. Выступ выполнен с обеспечением возможности вхождения в заглубление. Направляющие-замки выполнены на одной из наклонных сторон трапеции в виде продольных заглублений по всей длине сегмента, а на противоположной - в виде продольного выступа по всей длине сегмента, либо выполнены на каждой наклонной стороне трапеции в виде продольного выступа и продольного заглубления по всей длине сегмента, либо выполнены на верхней части наклонной стороны трапеции в виде выступа либо заглубления, либо выполнены на нижней части наклонной стороны трапеции в виде выступа или заглубления, либо выполнены по центру наклонной стороны трапеции в виде выступа либо заглубления. 2 н. и 13 з.п. ф-лы, 7 ил.

1. Способ сооружения тоннеля, включающий в себя подготовку к продавливанию, поочередное продавливание протяженных элементов, соединяемых между собой замками, и выемку грунта в объеме возводимого тоннеля, отличающийся тем, что протяженные элементы, являющиеся готовой оболочкой тоннеля, выполняют в виде неполых сегментов, а замки выполняют в виде направляющих-замков, причем при подготовке к продавливанию дополнительно совершают управляемый прокол грунта для продавливания первого продольного ряда сегментов согласно проекту, при этом оставляют направляющую трубу прокола в грунте, после чего первый сегмент первого ряда, все сегменты которого имеют продольное сквозное отверстие, укладывают на устройство, с помощью которого продавливают сегменты, располагая первый сегмент согласно проекту, при этом насаживают первый сегмент на направляющую трубу прокола, далее начинают продавливание, после продавливания первого сегмента на проектную глубину следующий сегмент первого продольного ряда также насаживают на направляющую трубу прокола и продавливают его на проектную глубину, операцию по насаживанию и продавливанию сегментов первого ряда повторяют до тех пор, пока все сегменты первого продольного ряда не будут продавлены на проектную глубину, причем при продавливании последнего сегмента первого продольного ряда оставляют расчетную хвостовую часть для ориентации и совмещения направляющих-замков следующего ряда сегментов, далее начинают продавливание следующих продольных рядов, при этом продавливание сегментов осуществляют последовательно друг за другом в продольном направлении, причем при продавливании каждого продольного ряда сегментов на проектную глубину оставляют расчетную хвостовую часть сегмента, необходимую для ориентации и совмещения направляющих-замков предыдущего и следующего рядов сегментов, сооружение оболочки тоннеля заканчивают после продавливания последнего завершающего продольного ряда сегментов.

2. Способ сооружения тоннеля по п. 1, отличающийся тем, что подготовка к продавливанию включает в себя создание стартового котлована, ширина которого составляет не менее ширины тоннеля.

3. Способ сооружения тоннеля по п. 1, отличающийся тем, что операцию по продавливанию в грунт каждого продольного ряда сегментов совершают в удобной последовательности с правой или с левой стороны от уже полностью продавленного ранее продольного ряда.

4. Сегменты тоннеля выполнены в виде неполых профилей трапециевидной в сечении формы, причем сегменты первого ряда выполнены со сквозным отверстием вдоль всего сегмента, которое выполнено с возможностью насаживания на направляющую трубу прокола, при этом каждый первый сегмент любого продольного ряда, кроме первого, выполнен со скосом, который является клином прижимания, а направляющие-замки выполнены в виде продольных заглублений и соответствующих им по форме продольных выступов по всей длине наклонных сторон трапеции сегмента, причем выступ выполнен с обеспечением возможности вхождения в заглубление.

5. Сегменты тоннеля по п. 4, отличающиеся тем, что сегменты изготовлены в соответствии с расчетными формами и размерами.

6. Сегменты тоннеля по п. 4, отличающиеся тем, что сегменты выполнены бетонными бескаркасными.

7. Сегменты тоннеля по п. 4, отличающиеся тем, что сегменты выполнены бетонными с использованием арматурного каркаса.

8. Сегменты тоннеля по п. 4, отличающиеся тем, что сегменты выполнены из полимербетона.

9. Сегменты тоннеля по п. 4, отличающиеся тем, что сегменты выполнены из фибробетона.

10. Сегменты тоннеля по п. 4, отличающиеся тем, что одна из наклонных сторон трапеции выполнена с продольным заглублением по всей длине сегмента, а противоположная с продольным выступом по всей длине сегмента.

11. Сегменты тоннеля по п. 4, отличающиеся тем, что каждая из наклонных сторон трапеции выполнена с продольным выступом и продольным заглублением по всей длине сегмента.

12. Сегменты тоннеля по п. 4, отличающиеся тем, что выполнены два вида сегментов, один из которых выполнен с продольным выступом на каждой наклонной стороне трапеции по всей длине сегмента, а второй вид выполнен с продольным заглублением на каждой наклонной стороне трапеции по всей длине сегмента.

13. Сегменты тоннеля по пп. 4, 10-12, отличающиеся тем, что выступ либо заглубление расположены на верхней части наклонной стороны трапеции.

14. Сегменты тоннеля по пп. 4, 10-12, отличающиеся тем, что выступ либо заглубление расположены на нижней части наклонной стороны трапеции.

15. Сегменты тоннеля по пп. 4, 10-12, отличающиеся тем, что выступ либо заглубление расположены по центру наклонной стороны трапеции.

| ТОННЕЛЬ И СПОСОБ ЕГО СООРУЖЕНИЯ | 2013 |

|

RU2558551C2 |

| RU 23301339 C1, 20.06.2007 | |||

| Способ сооружения тоннеля | 2016 |

|

RU2623397C1 |

| ТОННЕЛЬ | 2001 |

|

RU2250962C2 |

| US 4647256 A, 03.03.1987 | |||

| DE 10130777 A1, 02.01.2003. | |||

Авторы

Даты

2020-04-06—Публикация

2019-07-15—Подача