Настоящее изобретение относится к составам для нанесения на стеклянные и керамические поверхности, увеличивающим адгезию чернил, применяемых в цифровой струйной печати и отверждаемых ультрафиолетовым излучением. С помощью предлагаемого адгезива увеличивается механическая устойчивость, а также устойчивость к воздействию влаги полноцветных изображений получаемых на основе чернил, отверждаемых ультрафиолетовым излучением.

Известен аналогичный состав адгезива для струйной печати, который приведен в патенте CN 107523207 «Функциональный праймер, применяемый для ультрафиолетовой печати, а также способ приготовления и способ его использования», содержащий в своем составе 30-40 частей уретановой акрилатной смолы, 5-10 частей полиэфиракрилатной смолы, 10-15 частей безмаслянной алкидной смолы, УФ-фотоинициатор 5-10 частей, 1-2 части силанового связующего агента, 2-5 частей диспергатора, 1-1,5 части выравнивающего агента, 1-2 части пеногасителя и 2-5 частей неорганических наночастиц. В качестве диспергатора может выступать триэтилгексилфосфорная кислота или поликарбоксилат натрия, в качестве выравнивающего агента может выступать фосфатно-модифицированная акриловая кислота, в качестве пеногасителя может выступать органосилоксановый пеногаситель или эпоксидные смолы, в качестве неорганических наночастиц - наночастицы рутила и карбоната кальция, смешанные в соотношении 2:1.

Недостатком рецептуры данного адгезива для струйной печати, является наличие в составе наночастиц рутила и карбоната кальция, приводящее к ухудшению изображения при печати на прозрачной или зеркальной поверхности, а так же примененние органических растворителей имеющих резкий запах, например бутилацетат, кроме того применение алкидной смолы и УФ-фотоинициатора придает желтый оттенок адгезиву, а так же большое число компонентов, входящих в состав адгезива, может приводить к нестабильности системы.

Наиболее близким аналогом по составу адгезива для струйной печати, выбранным в качестве прототипа, является патент JP 2016056257 «Клеевая композиция стекольного праймера», содержащий в своем составе гидродитический конденсат, содержащий метилтриметоксисилан и 3-(триметоксисилил) пропилметакрилат в количестве 0,5-20 масс, частей, воды, 100 масс, частей и гидрофильного органического сольвента в количестве 1-2000 масс, частей, в качестве которого может выступать метанол, этанол, 2-пропанол, монометиловый эфир этиленгликоля, моноэтиловый эфир этиленгликоля, монобутиловый эфир этиленгликоля, монометиловый эфир пропиленгликоля, н-пропиловый эфир пропиленгликоля, простые эфиры гликоля, такие как монопропиловый эфир дипропиленгликоля и т.п., ацетон, тетрагидрофуран, метилэтилкетон и т.д., которые можно смешивать с водой при произвольном соотношении.

Недостатком прототипа является наличие в составе конечного продукта воды и метилтриметоксисилана, который может гидролизоваться, что приводит к образованию кремнийорганического золя, это может негативно сказаться на стабильности смеси. В частности, со временем может увеличивается вязкость композиции, что усложнит ее равномерное нанесение на стекольную и керамическую поверхность.

Аналогом для способа изготовления адгезива для струйной печати, является патент CN 107523207 «Функциональный праймер, применяемый для ультрафиолетовой печати, а также способ приготовления и способ его использования», при котором:

1. При комнатной температуре растворитель (н-гексан, н-бутанол и бутилацетат) добавляют в реактор, оснащенный высокоскоростной мешалкой, скорость вращения мешалки устанавливают 2500-3000 об/мин, а затем частями добавляют уретан-акрилатную смолу;

2. При комнатной температуре добавляют полиэфиракрилатную смолу, безмаслянную алкидную смолу, УФ-фотоинициатор, силановый связующий агент, диспергатор, выравнивающий агент, пеногаситель в указанной последовательности;

3. После диспергирования добавляют неорганические наночатицы;

Пример

1. При комнатной температуре добавляют растворитель и уретан-акрилатную смолу в соотношении 1:2 в реактор, оснащенный высокоскоростной мешалкой, и скорость вращения мешалки устанавливают 3000 об/мин, уретан-акрилатную смолу добавляют частями (5порций);

2. При комнатной температуре добавляют 5 частей полиэфиракрилатной смолы, 10 частей безмаслянной алкидной смолы, 5 частей УФ-фотоинициатора, 1 часть силанового связующего агента, 2 части диспергатора, 1 часть выравнивающего агента, 1 часть пеногасителя в указанной последовательности;

3. После полного диспергирования добавляют 2 части неорганических наночатиц.

К недостатку способа можно отнести необходимость энергоемкого оборудования, т.к. применяются компоненты, имеющие высокое значение вязкости.

Наиболее близким аналогом по способу изготовления адгезива для струйной печати, выбранным в качестве прототипа, является патент JP 2016056257 «Клеевая композиция стекольного праймера», при котором:

1. В реактор, оснащенный мешалкой, загружают гидролизованный конденсат, воду и гидрофильный органический растворитель;

2. Смесь перемешивают до однородной композиции.

Пример 1

1. Пример получения гидролизного конденсата

- 49,673 масс. ч. 3-(триметоксисилил)пропилметакрилата растворяли в 60 мас. ч. 2-пропанола.

- К полученной смеси добавляли 10,80 масс. ч. 0,1М раствора соляной кислоты и перемешивали смесь при 40°С в течение 1 часа и дополнительно перемешивали при 75°С в течение 1 часа.

2. К 100 масс. ч. гидролизного конденсата добавляют 900 масс. ч. 2-пропанола, добавляют 10 масс. ч. воды и 5 масс. ч. диацетата дибутил олова.

Пример 2

1. Пример получения гидролизного конденсата

- 24,84 масс. ч. 3-(триметоксисилил)пропилметакрилата и 13,62 масс. ч. метилтриметоксисилана растворяли в 60 мас. ч. 2-пропанола.

- К полученной смеси добавляли 10,80 масс. ч. 0,1М раствора соляной кислоты и перемешивали смесь при 40°С в течение 45 мин. и дополнительно перемешивали при 70°С в течение 45 мин.

2. К 100 масс. ч. гидролизного конденсата добавляют 900 масс. ч. 2-пропанола, добавляют 10 масс. ч. воды и 5 масс. ч. диацетата дибутил олова.

К недостатку способа изготовления адгезива для струйной печати, выбранного в качестве прототипа, можно отнести наличие в стадии изготовления гидролизного конденсата нагревания и охлаждения реакционной массы., что приводит к увеличению времени изготовления адгезива, а так же к увеличению энергетических затрат.

Задачей (технический результат), на решение которой направлено предлагаемое изобретение, является исключение образования кремнийорганического золя в конечном продукте и увеличение стабильности смеси, а также разработка универсального способа изготовления такого адгезива, при котором уменьшается длительность процесса изготовления и уменьшаются энергозатраты.

Поставленная задача достигается тем, что в известном адгезиве для струйной печати, содержащем в своем составе 3-(триметоксисилил) пропилметакрилат, гидрофильного органический сольвент и воду, при чем дополнительно в состав введены органическая кислота в количестве 0,1-0,3 масс. %, а 3-(триметоксисилил) пропилметакрилат взят в количестве 1-27 мас. %, гидрофильного органический сольвент в количестве 70-90 мас. %, вода в количестве 2,9-8,7 масс. %. Причем адгезив имеет вязкость по Брукфильду 2,1-2,4 сП при 25°С и поверхностное натяжение 33-34 дин/см при 25°С.

Причем в качестве органической кислоты может выступать одноосновная карбоновая кислота с длинной углеродной цепочки 2-3 атома.

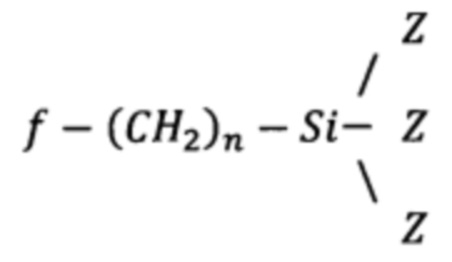

В качестве органосилана может выступать вещество имеющее формулу вида:

f - функциональная группа, которая в зависимости от используемого материала может быть, акрильной, метакрильной, фенильной, гидроксильной, уретановой, эпокси-группой; (CH2)n - изменяется 3<n<8; Z - гидролизующая функциональная группа может быть, карбоксильной, алкоксильной.

В качестве гидрофильного органический сольвент может быть использован этанол, пропанол-1, бутанол-1, пропанол-2 и бутанол-2.

Кроме того, поставленная задача достигается тем, что в известном способе, при котором проводят приготовление гидролизного конденсата, смешивают полученный гидролизный конденсат, гидрофильный органический сольвент и воду, при этом гидролиз проводят при температуре в диапазоне 20-25°С.

Способ изготовления адгезива для струйной печати производится в следующем порядке:

1. В диссольвер, при температуре в диапазоне 20-25°С, оснащенный верхнеприводной мешалкой, добавляют 3-(триметоксисилил) пропилметакрилат и при перемешивании на лабораторной фрезе 700-800 об/мин добавляют органическую кислоту и воду;

2. Через 5-15 минут раствор становится прозрачным и добавляют гидрофильного органический сольвент;

3. Полученную реакционную смесь перемешивают на лабораторной фрезе в диссольвере при 280 об/мин в течение 60 минут.

Доказательство решения поставленных задач показано на примере выполнения. При проведении экспериментов было использовано следующее оборудование:

1. Диссольвер взрывобезопасный компании Shenzhen Sanxing Feirong Machine Co., Ltd.

2. Верхнеприводная мешалка IKA RW20.

Пример.

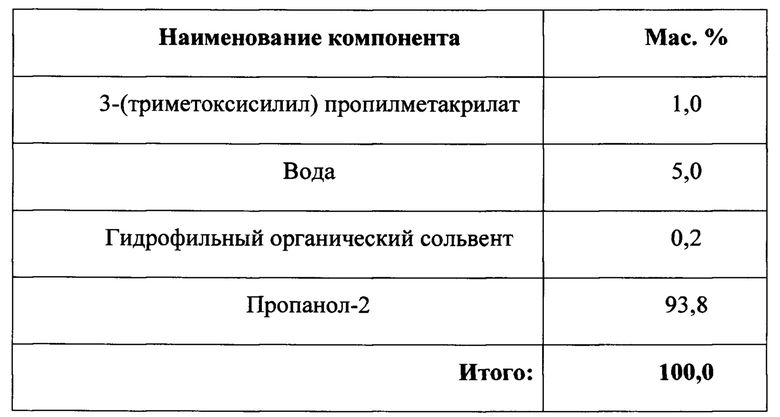

Адгезив для струйной печати на стеклянной и керамической поверхности.

Порядок приготовления адгезива для струйной печати:

1. В диссольвер, при стандартных условиях, оснащенный верхнеприводной мешалкой, добавляют Гамма-метакрилоксипропилтриметоксисилан в количестве 1,0 масс. % и при перемешивании на лабораторной фрезе 700-800 об/мин добавляют уксусную кислоту в количестве 0,2 масс. % и деионизованную воду в количестве 5,0 масс. %;

2. Через 5-15 минут раствор становится прозрачным и добавляют пропанол-2 в количестве 93,8 масс. %;

3. Полученную реакционную смесь перемешивают на лабораторной фрезе в диссольвере при 280 об/мин в течение 60 минут.

Измеряют вязкость полученного адгезива для струйной печати на стеклянной и керамической поверхности на вискозиметре Брукфильда Brookfield DV2T при температуре 25°С и поверхностное натяжение на тензиометре Kruss BP 50. Вязкость по Брукфильду при 25°С составляет 2,1-2,4 сП. Поверхностное натяжение: 33-34 дин/см при 25°С.

Сократить длительность процесса изготовления адгезива и, следовательно, уменьшить энергозатраты стало возможным за счет проведения процесса при более низких температурах.

Вышеприведенный пример доказывает, что по сравнению с прототипом предлагаемое техническое решение, исключает образование кремнийорганического золя, о чем свидетельствует постоянное значение динамической вязкости при 25°С, имеющее значение 2,1-2,4 сП, что приводит к стабильности смеси в целом.

Кроме того предложенный способ позволяет получать адгезив для струйной печати с величиной адгезии классификационное значение которой равно 0, согласно ГОСТ 31149-2014 (ISO 2409:2013) "Материалы лакокрасочные. Определение адгезии методом решетчатого надреза", даже после нахождения напечатанного изображения в воде. На основе предлагаемого способа разработана универсальная технология получения адгезива для струйной печати и прошла ее апробация. Полученные результаты подтвердили, что адгезив для струйной печати может быть получен на существующем оборудовании с использованием известных исходных компонентов.

Применение технологии на основе предлагаемого способа, позволяет изготавливать адгезив как в больших, так и в малых объемах, при этом уменьшается длительность процесса в целом за счет используемого оборудования и, следовательно, уменьшаются энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чернила для цифровой пьезоструйной печати, отверждаемые УФ-излучением, и способ их изготовления | 2017 |

|

RU2692384C2 |

| Чернила с квантовыми точками для цифровой пьезоструйной печати и способ их нанесения | 2018 |

|

RU2720778C2 |

| Флуоресцентные чернила и способ их изготовления | 2021 |

|

RU2775971C1 |

| УФ-отверждаемые чернила повышенной светостойкости для цифровой пьезоструйной печати | 2023 |

|

RU2822478C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ВЕЩЕСТВА УФ-ИЗЛУЧЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401703C2 |

| ЧЕРНИЛА С ФАЗОВЫМ ПЕРЕХОДОМ ДЛЯ МАРКИРОВКИ ГЛАЗНЫХ ЛИНЗ | 2015 |

|

RU2690924C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ, СТОЙКОГО К ВОЗДЕЙСВИЮ ПОВЫШЕННЫХ ТЕМПЕРАТУР | 2019 |

|

RU2709277C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ ЭМАЛЬ | 2007 |

|

RU2342723C1 |

| СМЫВАЕМЫЕ ВОДОЙ ЧЕРНИЛА С ФАЗОВЫМ ПЕРЕХОДОМ ДЛЯ МАРКИРОВКИ ГЛАЗНЫХ ЛИНЗ | 2015 |

|

RU2690365C2 |

| ПОЛИМЕРНЫЕ СВЯЗУЮЩИЕ ВЕЩЕСТВА ДЛЯ ЧЕРНИЛ ДЛЯ СТРУЙНОЙ ПЕЧАТИ | 2015 |

|

RU2688589C2 |

Изобретение относится к адгезивам для цифровой струйной печати. Адгезив включает 1-27 мас.% органосилана формулы (1), где f - акрильная, метакрильная или эпоксигруппа; 3<n<8; Z - алкоксигруппа; 70-90 мас.% гидрофильного органического сольвента, 0,1-0,3 мас.% одноосновной органической кислоты и 2,9-8,7 мас.% воды. Описывается также способ изготовления указанного адгезива, включающий получение гидролизного конденсата при 20-25°С и смешение его с указанным сольвентом. Изобретение обеспечивает упрощение технологии адгезива при снижении длительности процесса и энергозатрат, а также повышение механической устойчивости и прочности к воздействию влаги печатных изображений. 2 н. и 2 з.п. ф-лы, 1 табл., 4 пр.

(1)

(1)

1. Адгезив для струйной печати, содержащий органосилан, имеющий формулу

,

,

где f - функциональная группа, которая в зависимости от используемого материала может быть акрильной, метакрильной, эпоксигруппой; 3<n<8; Z - алкоксигруппа,

гидрофильный органический сольвент и воду, отличающийся тем, что дополнительно состав содержит одноосновную органическую кислоту в количестве 0,1-0,3 мас.%, органосилан взят в количестве 1-27 мас.%, гидрофильный органический сольвент - в количестве 70-90 мас.%, вода - в количестве 2,9-8,7 мас.%, причем адгезив имеет вязкость по Брукфильду 2,1-2,4 сП при 25°С и поверхностное натяжение 33-34 дин/см при 25°С.

2. Адгезив по п.1, отличающийся тем, что в качестве органической кислоты содержит одноосновную карбоновую кислоту с длиной углеродной цепочки 2-3 атома.

3. Адгезив по любому из пп.1, 2, отличающийся тем, что в качестве гидрофильного органического сольвента содержит этанол, пропанол-1, бутанол-1, пропанол-2 и бутанол-2.

4. Способ изготовления адгезива для струйной печати по п.1, при котором проводят приготовление гидролизного конденсата путем смешения органосилана, воды и органической кислоты, смешивают полученный гидролизный конденсат и гидрофильный органический сольвент, причем гидролиз проводят при температуре в диапазоне 20-25°С.

| JP 2016056257 A, 21.04.2016 | |||

| CN 107523207 A, 29.12.2017 | |||

| БЕЗОСНОВНАЯ ЭТИКЕТКА И АКТИВИРУЕМЫЙ АДГЕЗИВ, СИСТЕМА, УСТРОЙСТВО И СПОСОБ ДЛЯ ИХ НАНЕСЕНИЯ | 2012 |

|

RU2629170C2 |

| US 2015099070 A1, 09.04.2015 | |||

| CN 103205146 A, 17.07.2013 | |||

| WO 2017157615 A1, 21.09.2017. | |||

Авторы

Даты

2020-04-14—Публикация

2018-09-28—Подача