Изобретение относится к составам полимерных антикоррозионных лакокрасочных материалов, которые могут быть использованы для долговременной антикоррозионной защиты трубопроводов и запорно-регулирующей арматуры тепловых сетей. предохранения труб или фитингов от коррозии или от образования нежелательных отложений,

Из области техники известен патент на изобретение «Способ нанесения антикоррозийного покрытия на металлическую поверхность и композиция для антикоррозийного покрытия металлической поверхности (Патент RU № 2343224 от 10/01/2009).

Предполагается выполнение покрытия трехслойным.

Каждый из слоев представляет собой суспензию полимерной композиции, которую подготавливают перед нанесением на металлическую поверхность посредством введения в эмульсию гидрофильного предполимера с полиизоцианатным компонентом высоконаполненной композиции с последующим диспергированием до получения суспензии и добавлением в последнюю каталитической добавки.

Для получения слоя композиции используют следующий состав ингредиентов суспензии:

смола эпоксидная ЭД-20- 5-10 мас. %, лапрол 502 - 15, масло касторовое- 7, регулятор вязкости РВ- 5-10, сурик железный- 15 сульфат бария- 10 аэросил- 0,5.

После нанесения трёхслойной композиции полученное покрытие удовлетворяет требованиям предъявляемым к покрытиям трубопроводов тепловых сетей.

Суспензию полимерной композиции составляют перед нанесением на металлическую поверхность посредством введения в эмульсию гидрофильного предполимера с полиизоцианатным компонентом высоконаполненной композиции с последующим диспергированием и добавлением в последнюю каталитической добавки.

Данная композиция и технология получения антикоррозионного покрытия является достаточно сложной и предполагает нанесение на металлическую поверхность многокомпонентного состава, заранее приготовленного и добавлением перед нанесением на металлическую поверхность каталитической добавки.

Известен патент на изобретение СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ И КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ (Патент RU № 2252978 от 27.05.2005) соответствии с которым предполагается нанесение трехслойной композиции.

Для третьего (покровного) слоя создают композицию при соотношении ингредиентов, мас. %:

- эпоксидная смола - 15, сольвент - 15, сурик железный - 15 дибутилфталат - 7 тальк - 10 аэросил - 1,0, диэтаноламин -0,1, сажа - 6.

Антикоррозионное покрытие является прочным и долговечным, не подверженным разрушению при воздействии термической деформации. Термостойкость покрытия составляет 500 часов при 150°С

Наиболее близким по технической сущности является ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ ( Патент RU № 2360938 от 10.07.2009)

Изобретение относится к эпоксидной композиции, предназначенной для получения антикоррозионных покрытий на изделиях и емкостях из бетона, железобетона, металлических конструкций.

Композиция включает следующие компоненты при их соотношении в мас. %: 47,4-54,4 эпоксидной диановой смолы ЭД-20, 2,8-4,3 модификатора, 19,6-27,0 растворителя, 21,7-22,8 аминного отвердителя. В качестве модификатора композиция содержит полиизоцианат на основе 4,4'-дифенилметандиизоцианата. В качестве растворителя композиция содержит растворитель Р-4. В качестве отвердителя композиция содержит ароматический полиамин «Арамин».

Изобретение позволяет повысить водостойкость и стойкость композиции к воздействию кислот и щелочей.

Наиболее важными показателями полимерной композиции, определяющими для каждых конкретных условий эксплуатационные параметры покрытия и срок его службы (долговечность) в соответствии с ГОСТ Р 51164-98 "Трубопроводы стальные магистральные. Общие требования к защите от коррозии", являются высокие физико-механические характеристики, прежде всего прочность при разрыве, адгезия, стойкость к агрессивным средам, водостойкость и низкое водопоглощение пленки.

Покрытие, полученное на основе указанной композиции, имеет низкие значения водопоглощения, высокую стойкость к агрессивным средам, что указывает на повышение эффективности защитных свойств и срока службы покрытия.

Однако состав композиции для получения антикоррозионного покрытия предназначен для работы в условиях нормальных температур.

Технической проблемой является создание прочного и долговечного антикоррозийного покрытия, не подверженного разрушению в условиях термоциклирования, ударных и истирающих воздействий.

Технический результат, на который направлено изобретение, заключается в обеспечении получения прочного и долговечного антикоррозийного покрытия, не подверженного разрушению в условиях термоциклирования, ударных и истирающих воздействий.

Техническая проблема решается и технический результат достигается тем, что антикоррозионное защитное полимерное покрытие получено на основе композиции, содержащей модифицированную синтетическим каучуком (карбоксилзамещенным бутадиен-акрилонитрильным каучуком) эпоксидную смолу, пигмент на основе оксида железа, диоксид титана, микронизированный сульфат бария, пластификатор, растворитель - ксилол. Покрытие отверждается отвердителем полиамидного типа.

Полученное покрытие обеспечивает повышение стойкости антикоррозионного защитного полимерного покрытия к образованию трещин, улучшению его теплоизоляционных свойств и увеличение срока службы.

Эпоксидная композиция для покрытия, включающая эпоксидную смолу, пигменты, пластификатор, отвердитель, растворитель отличается тем, что в качестве эпоксидной смолы она содержит эпоксидную диановую смолу с молекулярной массой 1000-1200 дополнительно модифицированную карбоксил замещенным синтетическим каучуком при следующем соотношении ингредиентов, мас. %:

- эпоксидная диановая смола с молекулярной массой 1000-1200 - 26,0 - 29,0;

- синтетический каучук - 2,0-4,0;

- пигмент на основе оксида железа - 6,0-7,5;

- диоксид титана рутильный - 7,5 - 8,5;

- сульфат бария микронизированный - 20,0 - 21,8;

- пластификатор - 2,0 - 2,5;

- ксилол - 20,0-21,0

- отвердитель полиамидный - 10,7 - 11,5

При этом соотношение между эпоксидной смолой и синтетическим каучуком составляет 1: 0,07-0,15

Данная задача решилась тем, что эпоксидная смола была модифицирована синтетическим каучуком. Отсюда, покрытие обладает комбинацией свойств, присущих как эпоксидным материалам, так и материалам на основе каучуков и имеет преимущества по сравнению с традиционными эпоксидными покрытиями.

Использование синтетического каучука позволило улучшить стойкость покрытия к образованию трещин в следствии термического расширения материала, улучшить теплоизоляционные свойств покрытия за счет теплоизоляционных свойств каучука и увеличить прочность сцепления с металлической поверхностью трубопроводов тепловых сетей.

Применение оксида железа, диоксида титана, микронизированного сульфата бария, пластификатора позволило улучшить общие антикоррозионные свойства покрытия.

Антикоррозионное защитное полимерное покрытие изготавливают следующим образом:

Для модифицирования эпоксидной смолы в вакуумный реактор с якорной мешалкой предварительно заливают эпоксидную смолу согласно количественному составу композиции. Далее под вакуумом в реакторе, при перемешивании якорной мешалкой увеличивают температуру смолы в реакторе до 80°С.

После достижения температуры смолы в реакторе 80°С производится добавка синтетического каучука небольшими порциями с контролем температуры реакционной массы согласно количественному составу композиции.

После окончания процесса синтеза, обязательной стадией является, определение содержания акрило-нитрильных групп методом ИК-спектроскопии.

В диссольвер загружают расчетное количество модифицированной смолы и при постоянном перемешивании добавляют расчетное количество пластификатора, пигментов и наполнителей.

Далее проводят диспергирование до степени перетира не более 60 мкм.

В бисерную мельницу горизонтального типа подается готовая пигментная суспензия после диссольвера, и проводится диспергирование пигментной суспензии до степени перетира не более 40 мкм.

В смеситель загружается продиспергированная пигментная суспензия, где происходит постановка на тип, введением необходимого количества ксилола.

После смешения двух компонентов и нанесения материала на окрашиваемую поверхность, образуется защитное антикоррозионное матовое покрытие серебристо-коричневого цвета, обладающее хорошей адгезией к металлическим поверхностям, способное защищать трубопроводы тепловых сетей от воздействия внешней среды, тем самым предотвращая их антикоррозионное разрушение. Модифицирующая добавка (карбоксилзамещенный бутадиен-акрилонитрильный каучук) и наполнители, используемые в покрытии, позволяют эксплуатировать его при воздействии повышенных температур, кратковременно до 200°С.

Отверждение покрытия происходит как за счет экзотермической реакции функциональных групп эпоксидных смол, входящих в состав покрытия, с функциональными группами полиамидного отвердителя, так и за счет физического процесса испарения растворителей из лакокрасочного материала, нанесенного на окрашиваемую поверхность.

При разработке данного покрытия были исследованы различные экзотермические реакции, протекающие с различными полиамидными отвердителями и был выбран наиболее благоприятный отвердитель, для данного типа покрытия, вступающий в реакцию с функциональными группами эпоксидных смол с выделением наиболее благоприятных температур, способствующих к получению химически плотно сшитого, антикоррозионного покрытия, обладающего наиболее оптимальным набором физико-механических и защитных свойств.

Покрытие может наноситься на окрашиваемую поверхность как методами безвоздушного и пневматического распыления, так и ручными способами окрашивания, такими как кистью и валиком.

При увеличении вязкости готовой композиции допускается разбавление ее растворителем, подходящим для данного типа покрытий.

Для получения надежной антикоррозионной защиты наносят не менее двух слоев композиции.

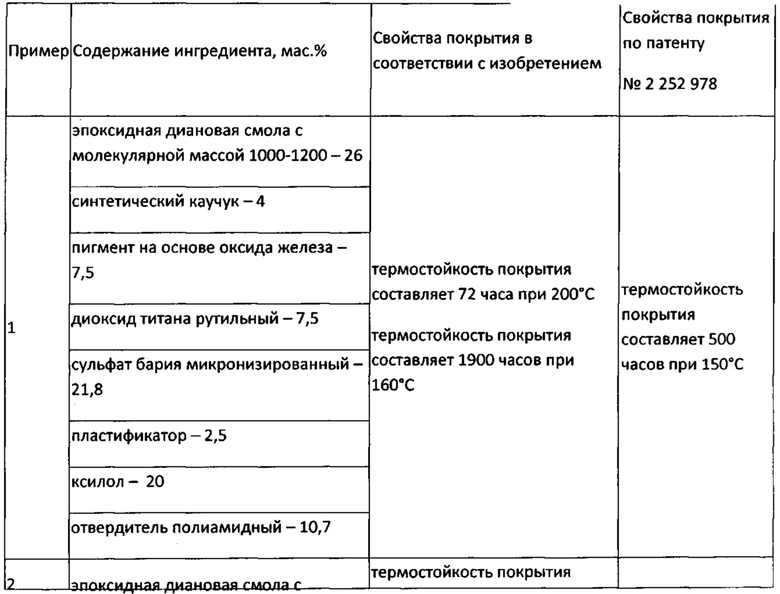

Изобретение иллюстрируется примерами

Пример 1. В реактор, снабженный якорной мешалкой, обогревом, последовательно загружают эпоксидную диановую смолу типа Э41 в количестве 26 кг. Далее под вакуумом в реакторе, при перемешивании якорной мешалкой увеличивают температуру смолы до 80°С.

После достижения температуры смолы в реакторе 80°С производится добавка карбоксил замещенного синтетического каучука небольшими порциями при общем количестве 4 кг с контролем температуры реакционной массы согласно количественному составу композиции.

В диссольвер загружают расчетное количество модифицированной смолы 30 кг и при постоянном перемешивании добавляют расчетное количество пластификатора 2,5 кг, пигментов: пигмент на основе оксида железа - 7,5 кг, диоксид титана рутильный - 7,5 кг и наполнитель, сульфат бария микронизированный - 21,8 кг, ксилол - 20 кг.

Далее проводят диспергирование до степени перетира не более 60 мкм.

В бисерную мельницу горизонтального типа подается готовая пигментная суспензия после диссольвера, и проводится диспергирование пигментной суспензии до степени перетира не более 40 мкм.

В смеситель загружается продиспергированная пигментная суспензия, где происходит постановка на тип, введением необходимого количества ксилола до 100%.

В результате получается эпоксидная смола в количестве 89,3 кг. Для получения готового покрытия в получившуюся смолу добавляют полиамидный отвердитель в количестве 10,7 кг.

После смешения изготовленной эпоксидной смолы и полиамидного отвердителя, и нанесения материала на окрашиваемую поверхность, образуется защитное антикоррозионное матовое покрытие серебристо-коричневого цвета, обладающее хорошей адгезией к металлическим поверхностям, способное защищать трубопроводы тепловых сетей от воздействия внешней среды, тем самым предотвращая их антикоррозионное разрушение.

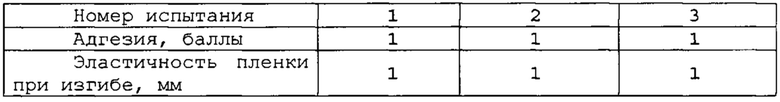

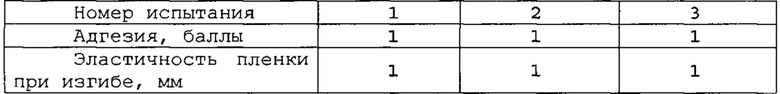

Далее приведены результаты испытания по адгезии и эластичность пленки при изгибе.

Адгезионная прочность к металлической и бетонной подложке определена по ГОСТ 15140-78 "Материалы лакокрасочные. Методы определения адгезии".

Эластичность пленки при изгибе определена по ГОСТ 6806-73 "Материалы лакокрасочные. Метод определения эластичности пленки при изгибе"

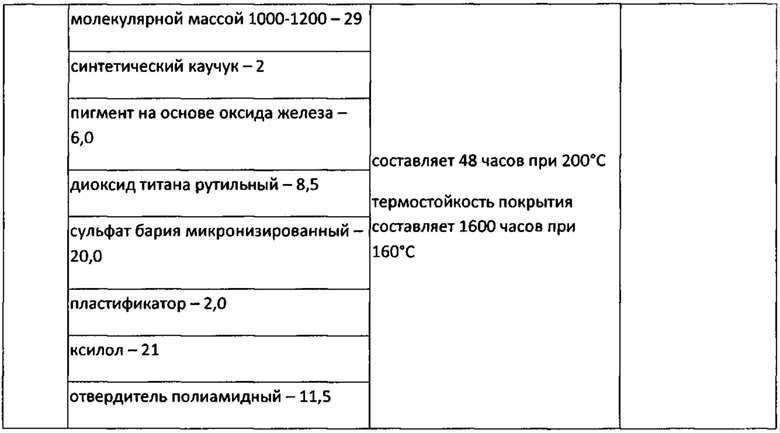

ПРИМЕР 2

Композицию готовят аналогично примеру 1 при соотношениях,

Берут 29 кг эпоксидной диановой смолы типа Э41, синтетический каучук - 2 кг, пигмент на основе оксида железа - 6 кг, диоксид титана рутильный - 8,5 кг, сульфат бария микронизированный - 20 кг, пластификатор - 2 кг, ксилол - 21 кг, отвердитель - 11,5 кг.

Далее приведены результаты испытания по адгезии и эластичность пленки при изгибе.

Примеры свойств покрытия при использовании различной по составу композиции по примеру 1 и примеру 2

Таким образом, предлагаемый состав антикоррозионного защитного полимерного покрытия позволяет повысить температурную стойкость, эксплуатировать его для тепловых сетей до температур плюс 200°С (кратковременные повышения) и рекомендовать его для использования при защите всех металлических элементов тепловых сетей (собственно трубопроводов, задвижек и др.).

Покрытие обладает высокой адгезией к металлическим поверхностям и эластичностью при изгибе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Однослойное антикоррозионное покрытие | 2021 |

|

RU2772753C1 |

| Композиция для антикоррозийного покрытия | 2020 |

|

RU2739767C1 |

| ПОКРЫТИЕ ДЛЯ НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 2024 |

|

RU2834472C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2003 |

|

RU2255100C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ПО МЕТАЛЛУ | 2007 |

|

RU2345109C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛЕ | 2006 |

|

RU2331660C2 |

| Бесхроматная быстросохнущая защитная грунтовка | 2022 |

|

RU2803990C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600651C2 |

| ГРУНТОВКА ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1994 |

|

RU2090584C1 |

| Эпоксиуретановая композиция для порошковых покрытий | 2023 |

|

RU2825133C1 |

Изобретение относится к лакокрасочной промышленности и может быть использовано для антикоррозионной защиты трубопроводов и запорно-регулирующей арматуры тепловых сетей. Эпоксидная композиция для покрытия включает компоненты при следующем соотношении, мас.%: эпоксидная диановая смола с молекулярной массой 1000-1200 26,0–29,0; синтетический каучук 2,0-4,0; пигмент на основе оксида железа 6,0-7,5; диоксид титана рутильный 7,5–8,5; сульфат бария микронизированный 20,0–21,8; пластификатор 2,0–2,5; ксилол 20,0-21,0; отвердитель полиамидный 10,7–11,5. Обеспечивается повышение температурной стойкости, повышенная адгезия к металлическим поверхностям и эластичность при изгибе.

Эпоксидная композиция для защитного антикоррозионного покрытия, включающая эпоксидную смолу, пигменты, пластификатор, отвердитель и растворитель, отличающаяся тем, что в качестве эпоксидной смолы она содержит эпоксидную диановую смолу и дополнительно карбоксилзамещенный синтетический каучук при соотношении между эпоксидной смолой и каучуком 1:0,07-0,15, при следующем соотношении ингредиентов, мас.%:

| Клеевая композиция | 1987 |

|

SU1481248A1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2394861C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ С АНТИКОРРОЗИЙНЫМ ЭФФЕКТОМ | 2015 |

|

RU2673293C2 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ПО МЕТАЛЛУ | 2004 |

|

RU2260610C1 |

| JP 53127533 A, 07.11.1978 | |||

| CN 101987937 A, 23.03.2011 | |||

| Х | |||

| ЛИ, К | |||

| НЕВИЛЛ, Справочное руководство по эпоксидным смолам, под редакцией Н.В | |||

| Александрова, Москва, Энергия, 1973, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

2019-12-17—Публикация

2019-04-11—Подача