Изобретение относится к способу получения этилена из легковозобновляемого растительного сырья, не имеющего продовольственной ценности.

Этилен, получаемый из ископаемого углеводородного сырья, является крупнотоннажным полупродуктом нефтехимии, используемым для производства более 75% ценных химических продуктов. В настоящее время интенсивно развиваются методы получения этилена из альтернативного возобновляемого сырья, включающие биотехнологические стадии получения этанола и каталитические стадии его конверсии в этилен. Однако существующие технологи используют высокоценное сырье продовольственного назначения (сахарный тростник, кукурузу, пшеничное зерно и иное), что при их применении в крупных масштабах создает серьезные сельскохозяйственные и этические проблемы. В связи с этим актуальным является развитие технологий получения ценных химических продуктов на основе растительного сырья, не представляющего продовольственной ценности. Особый интерес среди целлюлозосодержащей биомассы представляют технические культуры семейства злаковых и массовые отходы сельскохозяйственного производства. Мискантус характеризуется высокой урожайностью даже на бедных почвах и высокой стойкостью при хранении, это обеспечивает стабильное качество сырья и устойчивую работу биотехнологического производства. Плодовые оболочки овса являются уникальным видом воспроизводимого сырья, они составляют 28% от массы зерна и накапливаются в промышленных масштабах на зерноперерабатывающих предприятиях.

Из уровня техники известен способ получения этилена из этанола или этанолового сырья (US 20090008610 А1, B82Y 40/00, 8.01.2009). Недостатком способа является использование ценного продовольственного сырья для получения промышленной продукции; кроме того, информация о требованиях к качеству этанола, о наличии в нем органических или неорганических примесей не раскрывается, но отмечается необходимость дорогостоящей стадии очистки этанола.

Известны способы дегидратации этанола в этилен (RU 2597422, С07С 1/24, 09.07.2012; RU 2415121, С07С 1/24, 2.11.2006), при которых реакцию осуществляют в реакторе под давлением, а отходы дегидратации: воду, оставшийся этанол или диэтиловый эфир после разделения и очистки частично рециркулируют обратно в реактор, тем самым получают разбавленный этанол на входе в реактор. Недостатком таких способов является применение сложных и затратных стадий разделения и очистки воды, остаточного этанола или диэтилового эфира, а также низкая эффективность использования оборудования при дегидратации разбавленного водой этанола.

Известны (RU 2701643, С12Р 7/06, 27.09.2018, RU 2593724, С12Р 7/06, 25.06.2015)

способы получения этанола из целлюлозосодержащей биомассы (мискантуса, плодовых оболочек овса и т.п.). Недостатком таких способов является то, что в качестве сырья в технологии используется только один сорт мискантуса, несмотря на существование более 14 сортов, произрастающих в различных климатических регионах. Существенным недостатком является то, что отходы и стоки спиртового производства - барда и вода после дистилляции этанола - не используются, что требует затрат на их утилизацию. В патенте не раскрывается качество получаемого этанола, в частности, отсутствуют количественные данные о содержании органических и неорганических примесей, хотя примеси в этаноле могут иметь решающее значение для рентабельности производства ценных химических продуктов на его основе.

Из уровня техники известен способ получения этилена (олефинов) (заявка WO 2008/067627 А3, С07С 11/04, 05.12.2006), из растительного сырья, включающий измельчение сырья, получение бражки с последующей дистилляцией до этанола и его дегидратацией в этилен в реакторах со стационарным слоем катализатора, куда в качестве теплоносителя для эндотермической реакции подается пар в соотношении 2:1 к массе спирта, при этом пар, используемый в эндотермическом процессе дегидратации этанола, генерируется в результате сжигания отхода спиртового производства - барды. Предложенный способ имеет следующие недостатки: использование сырья продовольственного назначения (сахарного тростника, кукурузы), низкая полнота переработки этанола в процессе его дегидратации в этилен; низкая эффективность использования оборудования при дегидратации разбавленного водяным паром этанола.

В качестве прототипа выбран способ получения этилена из сырья непродовольственного назначения - овсяной шелухи (плодовых оболочек овса) (Skiba Е.А. et al. Pilot Technology of Ethanol Production from Oat Hulls for Subsequent Conversion to Ethylene // Chemical Engineering Journal. 2017. V. 391. P. 178-186. https://doi.Org/10.1016/j.cej.2017.05.182), который включает в себя предварительную химическую обработку растительного сырья- овсяной шелухи, совмещенный процесс осахаривания (ферментативный гидролиз) и спиртового брожения с получением бражки, дистилляцию для выделения этанола, обезвоживание этанола и его очистку, каталитическую дегидратацию этанола в этилен. Выход этилена составляет менее 42 кг/т биомассы. Существенным недостатком способа является то, что на стадии предобработки биомассы используется реагент (гидроксид натрия), остаточное содержание ионов Na от которого в этаноле приводит к потере активности катализатора и низкому выходу этилена, поэтому перед каталитической дегидратацией этанола в этилен дополнительно потребуется его отмывка и повторная дистилляция. Отсутствие технологической интеграции потоков между стадиями получения этанола из биомассы и его дегидратации в этилен, а также наличие дополнительных стадий приводит к образованию большого количества стоков, требующих утилизации.

Изобретение решает задачу вовлечения в хозяйственный оборот альтернативного сырья, а именно, дешевой легковозобновляемой биомассы непродовольственного назначения, с целью получения по экологически чистой и экономически привлекательной технологии высоковостребованного продукта - этилена.

Задача решается предлагаемым способом получения этилена из легковозобновляемого растительного сырья непродовольственного назначения, который включает: измельчение сырья, предварительную химическую обработку, предварительное осахаривание в течение 18-24 ч, совмещенный процесс осахаривания и спиртового брожения, с получением бражки, которую подвергают дистилляции, а полученный этанол направляют в каталитический реактор, где протекает процесс дегидратации этанола в этилен, при этом, предварительную химическую обработку сырья осуществляют раствором азотной кислоты с концентрацией 3-6% при атмосферном давлении, дистилляцию бражки проводят до содержания этанола 90-96 мас. %, содержания примесей С3 спиртов (пропанола и изопропанола) не более 7 г/л, а лучше не более 3.5 г/л, предпочтительно не более 0.7 г/л, но не менее 0.1 г/л, при содержании ионов натрия в сырье не более 0.01 мг⋅экв./л в расчете на безводный этанол, а полученный этанол направляют на каталитическую дегидратацию с получением реакционного газа, содержащего этилен, остаточный этанол и пары воды, после чего производят разделение продуктов, и газовую фазу этилена направляют потребителям, а жидкую фазу, содержащую воду с растворенным в ней остаточным этанолом, смешивают с потоком бражки и направляют на дистилляцию, а отход спиртового производства - барду направляют на сжигание с генерацией тепла, которое впоследствии используют в эндотермическом процессе дегидратации этанола в этилен.

В качестве сырья используется мискантус, включающий примерно 14-20 видов, в том числе Miscanthus sacchariflorus, Miscanthus sinensis Anderss., Miscanthus purpurascens Anderss., а также Miscanthus giganteus, которые являются практически неисчерпаемым источником непродовольственного легковозобновляемого сырья в области альтернативной энергетики.

В качестве сырья используются плодовые оболочки овса, являющиеся отходом сельскохозяйственного производства; привлекательность их использования обусловлена низкой стоимостью, поскольку затраты на возделывание полностью окупаются продукцией переработки овса.

В качестве сырья можно использовать любую смесь различных видов мискантуса, а также смесь мискантуса с плодовые оболочки овса в любом процентном соотношении.

Экологическая привлекательность технологии обусловлена применением возобновляемого сырья, вторичным использованием отходов, отсутствием (или малым количеством) стоков и отходов, высокой эффективностью переработки сырья в целевые продукты и малым количеством побочных продуктов.

Предлагаемое изобретение отличается от прототипа тем, что предварительную химическую обработку осуществляют раствором азотной кислоты с концентрацией 3-6% при атмосферном давлении в течение 3-6 ч, а дистилляцию бражки доводят до содержания этанола 90-96 мас. %: процесс проводят так, что содержание примесей С3 спиртов (пропанола и изопропанола) составляет (в расчете на безводный этанол) не более 7 г/л, а лучше не более 3.5 г/л, предпочтительно не более 0.7 г/л, но не менее 0.1 г/л, а содержание ионов натрия - не более 0.01 мг⋅экв../л в расчете на безводный этанол; полученный этанол направляют на каталитическую дегидратацию с получением реакционного газа, содержащего этилен, остаточный этанол и пары воды, после чего производят разделение продуктов, и газовую фазу этилена направляют потребителям, а жидкую фазу, содержащую воду с растворенными в ней остаточным этанолом, смешивают с потоком бражки и направляют на дистилляцию, а отход спиртового производства - барду - направляют на сжигание с генерацией тепла, которое впоследствии используют в эндотермическом процессе дегидратации этанола в этилен, а в качестве легковозобновляемого непродовольственного растительного сырья для производства этилена, кроме плодовых оболочек овса, используют разные сорта мискантуса и их смеси.

В настоящем изобретении реализована экологически привлекательная технология замкнутого цикла. В ней используются отходы спиртового производства - барда и вода после дистилляции бражки, отходы производства этилена - вода с растворенным в ней остаточным этанолом. Это позволяет осуществить технологическую интеграцию потоков, снизить энергозатраты на проведение эндотермического процесса получения этилена, достичь высокой полноты использования биомассы, этанола и воды, исключить образование стоков и отходов. При отсутствии технологической интеграции отходов производств спирта и этилена увеличиваются энергозатраты, снижается полнота переработки биомассы, этанола и воды, появляются стоки и отходы.

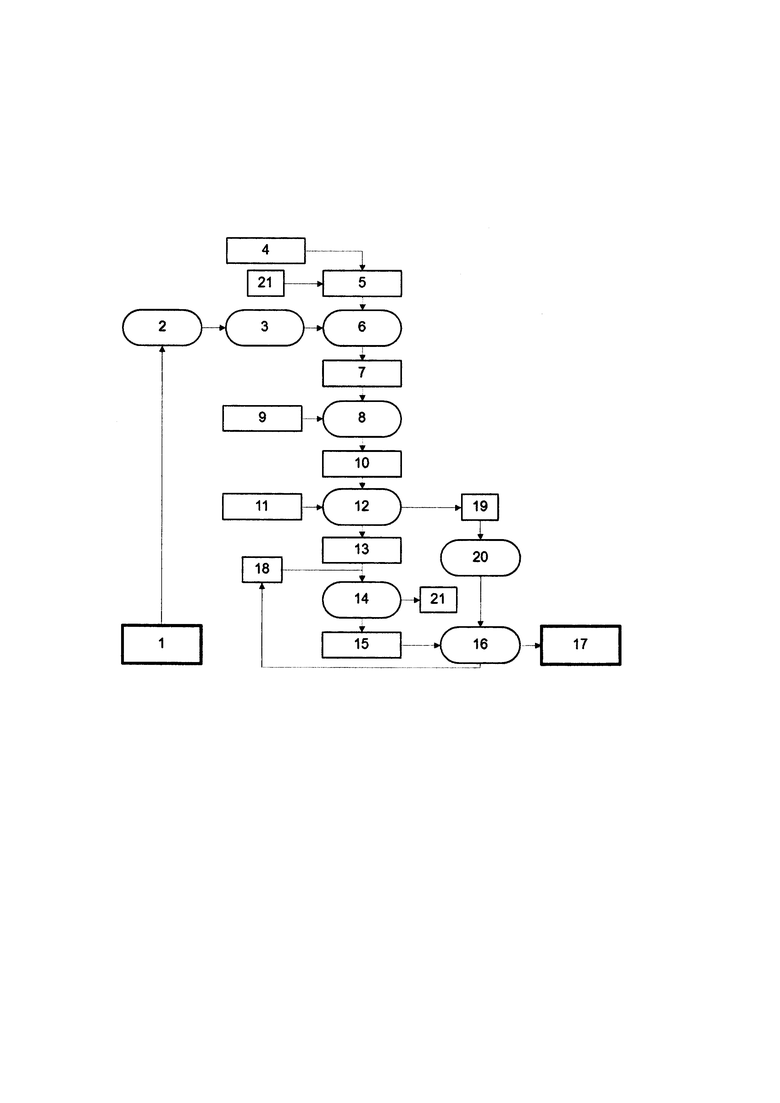

Способ получения этилена по предлагаемому изобретению осуществляется следующим образом (см. чертеж).

В качестве сырья используют мискантус (1), который после сбора урожая (2) подвергают измельчению (3). Далее из воды (21) и азотной кислоты (4) готовят 3-6% раствор азотной кислоты (5) и проводят предварительную химическую обработку мискантуса этим раствором при атмосферном давлении (6). По окончанию предварительной химической обработки получают целлюлозосодержащий продукт (7), который используют для предварительного осахаривания (8) с применением ферментных препаратов (9). После предварительного осахаривания в течение 18-24 ч получают гидролизат (10), в который вносят продуцент этанола (И) и проводят совмещенный процесс осахаривания и спиртового брожения (12), в результате которого получают бражку (13) и отход спиртового производства - барду (19). Полученную бражку (13) подвергают дистилляции (14), в результате чего выделяют воду (21) и получают этанол (15) чистотой 90-96 мас. % с содержанием примесей С3 спиртов не более 7 г/л, а лучше не более 3.5 г/л, предпочтительно не более 0.7 г/л, но не менее 0.1 г/л, с содержанием ионов натрия в сырье не более 0.01 мг⋅экв./л в расчете на безводный этанол. Этанол (15) используют в эндотермическом процессе каталитической дегидратации в этилен на алюмооксидном катализаторе при температуре 375-400°С, газовой нагрузке этанола на катализатор (G) 9400-10800 1/ч и давлении 0,11 МПа (16). В результате каталитической дегидратации этанола (16) получают целевой продукт - этилен (17), а также воду с примесью остаточного этанола (18). Полученную воду с примесью остаточного этанола (18) совместно с бражкой (13) подают на дистилляцию (14). Барду (19) направляют на сжигание с генерацией тепла (20), которое используют в эндотермическом процессе каталитической дегидратации этанола (16). Воду (21), полученную в процессе дистилляции (14), используют для получения 3-6% раствора азотной кислоты (5).

Газовая нагрузка на катализатор (G) определяется как отношение часовой скорости газового потока этанола на входе в реактор (л/ч) к объему катализатора (л). Полнота переработки этанола определяется как отношение разности массы подаваемого в реактор 100% этанола и массы остаточного этанола, содержащегося в неиспользуемых отходах после реактора каталитической дегидратации, к массе подаваемого в реактор этанола (в случае использования отходов, выбросы этанола отсутствуют, а полнота переработки этанола составляет 100%). Выход этилена на единицу массы биомассы определяется как отношение массы полученного этилена к массе израсходованной биомассы. Определение указанных показателей выполнено в расчете на 100% этилен.

Способ получения этилена по предлагаемому изобретению иллюстрируется следующими примерами:

Пример 1. Сравнительный

Биомассу Miscanthus sacchariflorus с влажностью 35% в условиях опытно-промышленного производства подвергают химической обработке раствором гидроксида натрия с концентрацией 2% при температуре 80°С в течение 1 ч, далее промывают до нейтральной реакции. Предварительное осахаривание проводят при температуре 47°С и активной кислотности 3,5 ед. рН. Ферментные препараты «Целлолюкс - А» и «Брюзайм BGX» вносят в расчете 0,02 г фермента на 1 г субстрата. Продолжительность предварительного осахаривания 14 ч. Затем ферментативный гидролизат охлаждают до 30°С, вносят засевные дрожжи Saccharomyces cerevisiae в количестве 10% и в течение 72 ч проводят спиртовое брожение, совмещенное с осахариванием. Полученную бражку подвергают дистилляции с выходом этанола чистотой 87,0 мас. % с содержанием С3 спиртов 7,8 г/л и ионов натрия 0,6 мг⋅экв./л в расчете на безводный этанол. Образуются отходы спиртового производства - барда и вода после дистилляции.

Этанол чистотой 87,0 мас. % с содержанием С3 спиртов 7,8 г/л и ионов натрия 0,6 мг⋅экв./л направляют в каталитический реактор, в котором при температуре 400°С, газовой нагрузке этанола на алюмооксидный катализатор (G) 11130 1/ч и давлении 0,11 МПа протекает эндотермический процесс дегидратации этанола в этилен, к которому подводится стороннее тепло. В результате каталитической реакции получают целевой продукт - этилен, а также воду с растворенным в ней остаточным этанолом. Этилен направляют потребителю. Образуются стоки каталитического процесса - вода с растворенным в ней остаточным этанолом.

Выход этилена в расчете на 1 тонну биомассы составляет 47 кг на 1 т мискантуса, полнота переработки этанола составляет 86%.

Пример 1 демонстрирует, что получение этанола из легковозобновляемого непродовольственного растительного сырья при его предварительной химической обработке гидроксидом натрия в условиях, близких к прототипу, имеет место высокое содержание С3 спиртов и ионов натрия в этаноле, что обуславливает низкий выход этилена из-за дезактивации катализатора дегидратации этанола в присутствии высокого содержания С3 спиртов и ионов натрия.

Пример 2. Сравнительный

Процесс проводят как в примере 1, но предварительную химическую обработку проводят раствором азотной кислоты с концентрацией 2%, для приготовления которой используют слабо обессоленную воду; в результате получают биоэтанол чистотой 86,1 мас. % с содержанием С3 спиртов 7,5 г/л и ионов натрия менее 0,05 мг⋅экв./л; каталитическую дегидратацию этанола проводят при G=11260 1/ч.

Выход этилена в расчете на 1 тонну биомассы составляет 68 кг на 1 т мискантуса, полнота переработки этанола составляет 88%.

Пример 2 демонстрирует, что предварительная обработка биомассы азотной кислотой практически исключает содержание ионов натрия в получаемом этаноле, но вследствие использования для приготовления слабого раствора кислоты недостаточно обессоленной воды, Na присутствует в заметном количестве; а также при осуществлении указанной обработки в условиях, близких к прототипу, а именно при низкой концентрации кислоты, низкой температуре и продолжительности химической обработки и предварительного осахаривания, имеет место низкая чистота этанола, высокое содержание С3 спиртов в нем, что обуславливает низкий выход этилена из-за низкой активности катализатора дегидратации этанола в присутствии высокого содержания С3 спиртов и ионов натрия; кроме того вследствие отсутствия технологической интеграции потоков и вторичного использования отходов (пример 1 и 2): барды (отхода спиртового производства), воды после дистилляции бражки, воды с растворенным в ней остаточным этанолом после каталитического процесса, имеются стоки и отходы, а также дополнительные энергозатраты для осуществления эндотермического каталитического процесса. Пример 3

Процесс проводят как в примере 2, но предварительную химическую обработку проводят азотной кислоты с концентрацией 3% при температуре 90°С в течение 5 ч; продолжительность предварительного осахаривания составляет 18 ч; в результате получают биоэтанол чистотой 92,5 мас. % с содержанием С3 спиртов 0,71 г/л и ионов натрия менее 0,01 мг⋅экв./л.

Воду после стадии дистилляции направляют на приготовление слабого раствора азотной кислоты для предварительной химической обработки биомассы.

Отход спиртового производства - барду - направляют на сжигание с генерацией тепла для его использования в эндотермическом процессе дегидратации этанола в этилен.

Этанол чистотой 92,5 мас. % с содержанием С3 спиртов 0,71 г/л и ионов натрия менее 0,01 мг⋅экв./л направляют в каталитический реактор, в котором при газовой нагрузке этанола на алюмооксидный катализатор (G) 9400 1/ч протекает эндотермический процесс дегидратации этанола в этилен, тепло к которому подводится за счет сжигания барды. В результате каталитической реакции получают целевой продукт - этилен, а также воду с растворенным в ней остаточным этанолом. Этилен направляют потребителю.

Выход этилена в расчете на 1 тонну биомассы составляет 96 кг на 1 т мискантуса, полнота переработки этанола составляет 94%.

Пример 4

Процесс проводят как в примере 3, но после каталитического процесса воду с остаточным этанолом совместно с бражкой направляют на дистилляцию с выходом этанола чистотой 92,5 мас. % с содержанием С3 спиртов 0,71 г/л и ионов натрия менее 0,01 мг⋅экв./л.

Выход этилена в расчете на 1 тонну биомассы составляет 102 кг на 1 т мискантуса, полнота переработки этанола составляет 100%.

Пример 5

Процесс проводят как в примере 4, но сырьем является биомасса плодовых оболочек овса влажностью 37%, предварительную химическую обработку проводят раствором азотной кислоты с концентрацией 4% при температуре 92°С в течение 3 ч; продолжительность предварительного осахаривания составляет 24 ч; в результате получают биоэтанол чистотой 90,0 мас. % с содержанием С3 спиртов 0,42 г/л и ионов натрия менее 0,01 мг⋅экв./л; каталитическую дегидратацию этанола проводят при G=10760 1/ч.

Выход этилена в расчете на 1 тонну биомассы составляет 120 кг на 1 т плодовых оболочек овса, полнота переработки этанола составляет 100%.

Пример 6

Процесс проводят как в примере 5, но сырьем является биомасса Miscanthus giganteus с влажностью 38%, предварительную химическую обработку проводят при температуре 93°С в течение 4 ч; продолжительность предварительного осахаривания составляет 20 ч; в результате получают биоэтанол чистотой 93,6 мас. % с содержанием С3 спиртов 0,63 г/л; каталитическую дегидратацию этанола проводят при G=10350 1/ч.

Выход этилена в расчете на 1 тонну биомассы составляет 128 кг на 1 т мискантуса, полнота переработки этанола составляет 100%.

Пример 7

Процесс проводят как в примере 5, но влажность биомассы составляет 36%; предварительную химическую обработку проводят раствором азотной кислоты с концентрацией 6% при температуре 91°С; продолжительность предварительного осахаривания составляет 22 ч; в результате получают биоэтанола чистотой 96,0 мас. % с содержанием С3 спиртов 0,11 г/л и ионов натрия менее 0,01 мг⋅экв./л; каталитическую дегидратацию этанола проводят при G=10090 1/ч.

Выход этилена в расчете на 1 тонну биомассы составляет 104 кг на 1 т плодовых оболочек овса, полнота переработки этанола составляет 100%.

Пример 8

Процесс проводят как в примере 4, но сырьем является биомасса Miscanthus sinensis с влажностью 34%, предварительную химическую обработку проводят раствором азотной кислоты с концентрацией 5% при температуре 95°С в течение 6 ч; продолжительность предварительного осахаривания составляет 21 ч; в результате получают биоэтанол чистотой 91,7 мас. % с содержанием С3 спиртов 0,29 г/л и ионов натрия менее 0,01 мг⋅экв./л; каталитическую дегидратацию этанола проводят при G=10560 1/ч.

Выход этилена в расчете на 1 тонну биомассы составляет 103 кг на 1 т мискантуса, полнота переработки этанола составляет 100%.

Пример 9

Процесс проводят как в примере 5, но влажность биомассы составляет 32%, предварительную химическую обработку проводят раствором азотной кислоты с концентрацией 3% при температуре 94°С в течение 4 ч; продолжительность предварительного осахаривания составляет 19 ч; в результате получают биоэтанол чистотой 94,2 мас. % с содержанием С3 спиртов 0,21 г/л и ионов натрия менее 0,01 мг⋅экв./л; каталитическую дегидратацию этанола проводят при G=10280 1/ч.

Выход этилена в расчете на 1 тонну биомассы составляет 137 кг на 1 т плодовых оболочек овса, полнота переработки этанола составляет 100%.

Пример 10

Процесс проводят как в примере 4, но сырьем является биомасса Miscanthus purpurascens с влажностью 35%, предварительную химическую обработку проводят раствором азотной кислоты с концентрацией 6% при температуре 93°С в течение 3 ч; продолжительность предварительного осахаривания составляет 22 ч; в результате получают биоэтанол чистотой 92,8 мас. % с содержанием С3 спиртов 0,33 г/л и ионов натрия менее 0,01 мг⋅экв./л; каталитическую дегидратацию этанола проводят при G=10450 1/ч.

Выход этилена в расчете на 1 тонну биомассы составляет 138 кг на 1 т мискантуса, полнота переработки этанола составляет 100%.

Пример 11

Процесс проводят как в примере 5, но влажность биомассы составляет 33%, предварительную химическую обработку проводят раствором азотной кислоты с концентрацией 5% при температуре 90°С в течение 5 ч; продолжительность предварительного осахаривания составляет 23 ч; в результате получают биоэтанол чистотой 93,0 мас. % с содержанием С3 спиртов 0,5 г/л и ионов натрия менее 0,01 мг⋅экв./л; каталитическую дегидратацию этанола проводят при G=10410 1/ч.

Выход этилена в расчете на 1 тонну биомассы составляет 108 кг на 1 т плодовых оболочек овса, полнота переработки этанола составляет 100%.

Пример 12

Процесс проводят как в примере 8, но раствором азотной кислоты с концентрацией 3% при температуре 90°С в течение 3 ч; продолжительность предварительного осахаривания составляет 18 ч; в результате получают биоэтанол чистотой 90,0 мас. % с содержанием С3 спиртов 3,47 г/л и ионов натрия менее 0,01 мг⋅экв./л; каталитическую дегидратацию этанола проводят при G=10760 1/ч.

Выход этилена в расчете на 1 тонну биомассы составляет 86 кг на 1 т мискантуса, полнота переработки этанола составляет 100%.

Пример 13

Процесс проводят как в примере 5, но предварительную химическую обработку проводят раствором азотной кислоты с концентрацией 3% при температуре 89°С; продолжительность предварительного осахаривания составляет 18 ч; в результате получают биоэтанол чистотой 89,9 мас. % с содержанием С3 спиртов 6,84 г/л и ионов натрия менее 0,01 мг⋅экв./л; каталитическую дегидратацию этанола проводят при G=10770 1/ч.

Выход этилена в расчете на 1 тонну биомассы составляет 93 кг на 1 т плодовых оболочек овса, полнота переработки этанола составляет 100%.

Пример 14

Процесс проводят как в примере 6, но сырьем является смесь биомассы Miscanthus giganteus и Miscanthus purpurascens в процентном соотношении 50%, с влажностью 36%, предварительную химическую обработку проводят при температуре 94°С в течение 5 ч; продолжительность предварительного осахаривания составляет 19 ч; в результате получают биоэтанол чистотой 90,7 мас. % с содержанием С3 спиртов 0,63 г/л; каталитическую дегидратацию этанола проводят при G=10680 1/ч.

Выход этилена в расчете на 1 тонну биомассы составляет 102 кг на 1 т мискантуса, полнота переработки этанола составляет 100%.

Пример 15

Процесс проводят как в примере 10, но сырьем является смесь биомассы Miscanthus purpurascens и плодовых оболочек овса в процентном соотношении 50%, предварительную химическую обработку проводят раствором азотной кислоты с концентрацией 5% при температуре 92°С в течение 3 ч; продолжительность предварительного осахаривания составляет 21 ч; в результате получают биоэтанол чистотой 94,5 мас. % с содержанием С3 спиртов 0,5 г/л и ионов натрия менее 0,01 мг⋅экв./л; каталитическую дегидратацию этанола проводят при G=10250 1/ч.

Выход этилена в расчете на 1 тонну биомассы составляет ПО кг, полнота переработки этанола составляет 100%.

Пример 16

Процесс проводят как в примере 4, но предварительную химическую обработку проводят раствором азотной кислоты с концентрацией 7% при температуре 96°С в течение 7 ч; продолжительность предварительного осахаривания составляет 25 ч; в результате получают биоэтанол чистотой 95,3 мас. % с содержанием С3 спиртов 6,84 г/л и ионов натрия менее 0,01 мг⋅экв./л; каталитическую дегидратацию этанола проводят при G=8460 1/ч.

Выход этилена в расчете на 1 тонну биомассы составляет 58 кг на 1 т мискантуса, полнота переработки этанола составляет 100%.

Примеры 4-15 иллюстрируют, что продолжительность предварительного осахаривания (18-24 ч) и комплекс технических приемов по изобретению, а именно: применение биомассы мискантуса разных сортов и оболочек овса и их смесей в любом процентном соотношении, условия предварительной обработки биомассы (концентрация реагента 3-6%, температура 90-95°С и продолжительность 3-6 ч), получение этанола чистотой 90-96% мае. с содержанием С3 спиртов не более 7 г/л, а лучше не более 3.5 г/л, предпочтительно не более 0.7 г/л, но не менее 0.1 г/л и ионов натрия не более 0,01 мг⋅экв/л, проведение каталитической дегидратации при газовой нагрузке на катализатор 9400-10800 1/ч, вторичное использование отходов спиртового производства - барды и воды после дистилляции бражки, отходов производства этилена - воды с растворенным в ней остаточным этанолом, - обеспечивают высокую полноту переработки биомассы и этанола, высокий выход этилена 86-140 кг на 1 т легковозобновляемого непродовольственного растительного сырья, а также имеет место технологическая интеграция потоков, что исключает образование стоков и отходов, снижает энергозатраты на проведение эндотермического процесса получения этилена.

Условия предварительной химической обработки (реагент, концентрация, температура, продолжительность) и осахаривания (температура и продолжительность) обусловлены видом используемого сырья: сортов мискантуса (примеры 4, 6, 8, 10, 12, 14, 16), плодовых оболочек овса (примеры 5, 7, 9, 11, 13), их смесей (примеры 14, 15), и зависят от его морфологических особенностей, прочности и т.п.

Высокие микропримеси ионов натрия присутствуют в этаноле в результате щелочной обработки биомассы гидроксидом натрия, либо вследствие использования для приготовления разбавленных растворов кислот недостаточно обессоленной воды. Хотя при содержании Na 0.01-0.6 мг⋅экв./л на стадии предварительной обработки биомассы обеспечивается нейтральная величина рН среды после стадии нейтрализации и отмывки этанола, примеси Na более 0,01 мг⋅экв./л оказывают негативное воздействие на катализатор получения этилена, снижая полноту превращения этанола и выход этилена (пример 1-2).

Применение азотной кислоты на стадии предварительной химической обработки (примеры 2-16) исключает стадию дорогостоящей отмывки бражки от неорганических микропримесей или этанола от микропримесей ионов натрия, а применение слабого ее раствора (3-6%) способствует низкой агрессивности (коррозионной активности) среды, безопасности и экологичности производства.

Низкая концентрация кислоты, низкая продолжительность обработки и предварительного осахаривания способствуют низкому выходу и концентрации этанола, высокому содержанию С3 спиртов (пропанола и изопропанола), вследствие низкой степени превращения растительного сырья в субстрат и неполного его осахаривании (пример 2); а в результате высокий выход этилена не достигается, вследствие комплексного влияния низкого выхода и концентрации этанола, высокого содержания в нем С3 спиртов. Высокое содержание С3 спиртов в этаноле приводят к дезактивации катализатора получения этилена (пример 2).

Высокая концентрация кислоты, высокая продолжительность обработки и предварительного осахаривания приводят к низкому выходу и концентрации получаемого этанола вследствие протекания нежелательного гидролиза гемицеллюлоз и целлюлозы (пример 16), а в результате высокий выход этилена не достигается, вследствие комплексного влияния низкого выхода и концентрации этанола, низкого содержания в нем С3 спиртов. Низкое содержание С3 спиртов в этаноле приводит к снижению выхода этилена из-за увеличения выхода побочных продуктов (пример 16). Кроме того, при высокой концентрации кислоты имеет место повышенный расход химического реагента, а высокая продолжительность обработки и осахаривания увеличивает общую продолжительность процесса, и повышает риск контаминации посторонней микрофлорой.

Низкая концентрация этанола (менее 90%) после дистилляции, высокая (выше 10800 1/ч) и низкая (ниже 9400 1/ч) газовая нагрузка на катализатор приводят к малой производительности процесса по этилену (примеры 2, 16), низкой эффективности использования оборудования, высокому удельному расходу катализатора. Для получения этанола с концентрацией выше 96% нужны значительные затраты на удаление воды из азеотропной смеси, кроме того, высокая концентрация этанола снижает срок службы катализатора.

В настоящем изобретении реализована экологически привлекательная технология замкнутого цикла. В ней используются отходы спиртового производства - барда и вода после дистилляции бражки, отходы производства этилена - вода с растворенным в ней остаточным этанолом (примеры 4-15). Это позволяет осуществить технологическую интеграцию потоков, снизить энергозатраты на проведение эндотермического процесса получения этилена, достичь высокой полноты использования биомассы, этанола и воды, исключить образование стоков и отходов. При отсутствии технологической интеграции отходов производств спирта и этилена увеличиваются энергозатраты, снижается полнота использования биомассы, воды и этанола (примеры 1-3), появляются стоки и отходы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИОЭТАНОЛА ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2701643C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЭТАНОЛА ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2015 |

|

RU2593724C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЭТАНОЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2015 |

|

RU2581799C1 |

| Штамм дрожжей Kluyveromyces marxianus ВКПМ Y-4290, применяемый для получения этанола на каталитических гидролизатах целлюлозы | 2016 |

|

RU2626544C1 |

| Способ получения этилена из этанола и реактор для его осуществления | 2016 |

|

RU2629354C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛЮКОЗНОГО ГИДРОЛИЗАТА ИЗ ДРЕВЕСИНЫ БЕРЕЗЫ | 2015 |

|

RU2600134C1 |

| Способ получения 5-гидроксиметилфурфурола и этанола из целлюлозы | 2016 |

|

RU2636004C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНЦЕНТРИРОВАННЫХ РАСТВОРОВ ГЛЮКОЗЫ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2016 |

|

RU2624668C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАКТЕРИАЛЬНОЙ ЦЕЛЛЮЛОЗЫ | 2015 |

|

RU2597291C1 |

| Способ получения тетраалкилортосиликатов из кремнезёма | 2019 |

|

RU2698701C1 |

Изобретение относится к способу получения этилена из легковозобновляемого растительного сырья, не имеющего продовольственной ценности. Предложен способ получения этилена из легковозобновляемого растительного сырья непродовольственного назначения, который включает измельчение сырья, предварительную химическую обработку 3-6%-ным раствором азотной кислоты при 90-95°С и атмосферном давлении в течение 3-6 ч, предварительное осахаривание осуществляют в течение 18-24 ч, совмещенный процесс осахаривания и сбраживания, в результате которого получают бражку, которую подвергают дистилляции и получают этанол концентрацией 90-96 мас. %, который содержит примеси в расчете на безводный этанол С3 спиртов не более 7 г/л, ионов натрия не более 0,01 мг⋅экв/л, полученный продукт - этанол направляют в каталитический реактор, где осуществляют его дегидратацию с получением реакционного газа, содержащего этилен, остаточный этанол и пары воды, из которого выделяют газовую фазу этилена, а полученную после реактора дегидратации этанола жидкую фазу, содержащую воду с растворенным в ней остаточным этанолом, смешивают с потоком бражки и направляют на дистилляцию, а отход спиртового производства – барду - направляют на сжигание и генерацию тепла, с последующим его использованием в эндотермическом процессе дегидратации этанола в этилен. Технический результат - получение по экологически чистой и экономически привлекательной технологии высоковостребованного продукта - этилена. 3 з.п. ф-лы, 1 ил., 16 пр.

1. Способ получения этилена из легковозобновляемого растительного сырья непродовольственного назначения, характеризующийся тем, что он включает измельчение сырья, предварительную химическую обработку которого проводят раствором азотной кислоты с концентрацией 3-6% при температуре 90-95°С и атмосферном давлении в течение 3-6 ч, предварительное осахаривание осуществляют в течение 18-24 ч, совмещенный процесс осахаривания и сбраживания, в результате которого получают бражку, которую подвергают дистилляции и получают этанол концентрацией 90-96 мас. %, который содержит примеси в расчете на безводный этанол С3 спиртов не более 7 г/л, а лучше не более 3,5 г/л, предпочтительно не более 0,7 г/л, но не менее 0,1 г/л, ионов натрия не более 0,01 мг⋅экв/л, полученный этанол направляют в каталитический реактор, где осуществляют его дегидратацию с получением реакционного газа, содержащего этилен, остаточный этанол и пары воды, из которого выделяют газовую фазу этилена, а полученную после реактора дегидратации этанола жидкую фазу, содержащую воду с растворенным в ней остаточным этанолом, смешивают с потоком бражки и направляют на дистилляцию, а воду после дистилляции используют для приготовления раствора азотной кислоты требуемой концентрации, а отход спиртового производства – барду - направляют на сжигание и генерацию тепла, с последующим его использованием в эндотермическом процессе дегидратации этанола в этилен.

2. Способ по п. 1, отличающийся тем, что в качестве легковозобновляемого растительного сырья непродовольственного назначения используют Мискантус сорта sacchariflorus, или сорта giganteus, или сорта sinensis, или сорта purpurascens или используют плодовые оболочки овса или их смеси в любом процентном соотношении.

3. Способ по пп. 1, 2, отличающийся тем, что в качестве катализатора дегидратации этанола используется алюмооксидный катализатор,

4. Способ по пп. 1, 2, отличающийся тем, что каталитический процесс дегидратации этанола проводят при температуре 375-400°С, давлении 0,11 МПа и газовой нагрузке этанола на катализатор, т.е. отношении часовой скорости газового потока этанола на входе в реактор (л/ч) к объему загруженного в реактор катализатора (л), 9400-10800 1/ч.

| Skiba E.A | |||

| et al | |||

| Pilot Technology of Ethanol Production from Oat Hulls for Subsequent Conversion to Ethylene // Chemical Engineering Journal | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| Ситценабивная машина | 1922 |

|

SU391A1 |

| Способ получения кодеина | 1922 |

|

SU178A1 |

| US 20090008610 A1, 08.01.2009 | |||

| СПОСОБ ДЕГИДРАТАЦИИ ЭТАНОЛА ДО ЭТИЛЕНА С НИЗКИМ ЭНЕРГОПОТРЕБЛЕНИЕМ | 2012 |

|

RU2597422C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 2006 |

|

RU2415121C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЭТАНОЛА ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2015 |

|

RU2593724C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЭТАНОЛА ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2701643C1 |

| WO 2008067627 A2, 24.07.2008 | |||

| RU | |||

Авторы

Даты

2020-04-14—Публикация

2019-12-11—Подача