Настоящее изобретение относится к конвейерной системе, выполненной с возможностью транспортировки держателей емкостей, выполненных с возможностью удерживания емкостей, содержащих пробы биологической жидкости, и к автоматизированной системе анализа для лабораторной диагностики, содержащей такую конвейерную систему.

Автоматизированная система анализа для лабораторной диагностики, также называемая автоматизированной лабораторной системой, обычно содержит:

- множество держателей емкостей для удерживания емкостей, содержащих подлежащие анализу пробы биологической жидкости,

- конвейерную систему, содержащую:

конвейерное устройство, выполненное с возможностью размещения и перемещения держателей емкостей по конвейерной дорожке, при этом конвейерное устройство содержит обычно ленточный конвейер или магнитный конвейер,

зону загрузки, выполненную с возможностью загрузки держателей емкостей в конвейерное устройство, и

- множество станций анализа и/или измерения, расположенных вдоль конвейерной дорожки и выполненных для подачи на них держателей емкостей посредством конвейерного устройства.

Хотя такая автоматизированная система анализа значительно уменьшает количество утомительных операций, выполняемых оператором, она не обеспечивает высокую скорость транспортировки и высокую скорость анализа, в частности, когда необходимо выполнять транспортировку держателя емкостей по конвейеру между различными станциями анализа и/или измерения.

Кроме того, большинство известных конвейерных систем очень сложны, в частности, из-за наличия ленточных конвейеров или магнитных конвейеров, причем такая сложность обычно свойственна для всех конвейерных систем. В результате этого стоимость известных конвейерных систем является высокой и иногда превышает стоимость станций анализа и/или измерения. Такая сложность конвейерных систем также является причиной трудоемкой компоновки и установки, а также необходимости осторожного обслуживания, и может вызвать множество потенциальных сбоев.

Кроме того, в случае неисправности конвейерном устройстве, например, в случае отказа приводного механизма конвейерной ленты или износа конвейерной ленты, время простоя автоматизированной системы анализа может быть долгим и дорогостоящим для аналитической лаборатории.

Настоящее изобретение направлено на устранение указанных недостатков.

Таким образом, техническая проблема, на решение которой направлено настоящее изобретение, состоит в создании конвейерной системы, имеющей простую, экономичную и надежную конструкцию, обеспечивающую при этом высокую пропускную способность конвейера, оптимизированную скорость анализа, а также простоту и удобство в обслуживании.

Для решения указанной технической проблемы согласно настоящему изобретению предлагается конвейерная система, выполненная с возможностью транспортировки держателей емкостей для удерживания емкостей, содержащих пробы биологической жидкости, причем такая конвейерная система содержит, по меньшей мере:

- элемент направления держателя, образующий направляющую дорожку, причем элемент направления держателя выполнен с возможностью размещения в нем держателя емкостей и направления поступательного перемещения указанного держателя емкостей вдоль направляющей дорожки;

- самодвижущуюся конвейерную каретку, выполненную с возможностью перемещения вдоль конвейерной дорожки, проходящей вдоль элемента направления держателя, при этом самодвижущаяся конвейерная каретка содержит приводной элемент, установленный с возможностью перемещения между по меньшей мере приводным положением, в котором приводной элемент передает приводное движение держателю емкостей, размещенному в элементе направления держателя, и положением высвобождения, в котором приводной элемент высвобождает держатель емкостей, при этом самодвижущаяся конвейерная каретка выполнена с возможностью поступательного перемещения держателя емкостей вдоль направляющей дорожки, когда приводной элемент находится в приводном положении, а самодвижущаяся конвейерная каретка перемещается вдоль конвейерной дорожки.

Такая конфигурация конвейерной системы и, в частности, конвейерной каретки, обеспечивает простую, легкую и быструю транспортировку держателя емкостей между зонами загрузки и выгрузки и станциями анализа и измерений и обеспечивает, таким образом, высокую скорость перемещения и анализа.

При этом в случае неисправности конвейерной каретки достаточно заменить ее на другую конвейерную каретку, что обеспечивает короткий период простоя конвейерной системы и, таким образом, значительно ограничивает финансовые потери для аналитической лаборатории.

Кроме того, поскольку конвейерная каретка является самодвижущейся, направляющая и конвейерная дорожки могут быть по существу «пассивными» и, следовательно, состоять из простых элементов, таких, как направляющие скольжения, что значительно упрощает конвейерную систему согласно настоящему изобретению и повышает надежность такой системы, снижает затраты и обеспечивает более быструю и легкую установку.

Кроме того, конвейерная система может обладать одним или несколькими следующими признаками, рассматриваемыми по-отдельности или в комбинации.

Согласно варианту осуществления изобретения конвейерная система представляет собой конвейерную систему для автоматизированной системы анализа при лабораторной диагностике. Предпочтительно конвейерная система выполнена с возможностью перемещения держателя емкостей по меньшей мере к одной станции анализа и/или измерения.

Согласно варианту осуществления изобретения приводной элемент при его нахождении в приводном положении выполнен с возможностью жесткого соединения с возможностью поступательного перемещения с держателем емкостей, размещенном в элементе направления держателя.

Согласно варианту осуществления изобретения элемент направления держателя выполнен с возможностью размещения в нем по меньшей мере одного основания держателя емкостей и направления его поступательного перемещения.

Согласно варианту осуществления изобретения самодвижущаяся конвейерная каретка выполнена с возможностью перемещения вдоль конвейерной дорожки в первом направлении перемещения и во втором направлении перемещения, противоположном первому направлению перемещения.

Согласно варианту осуществления изобретения направляющая дорожка является по существу прямолинейной.

Согласно варианту осуществления изобретения конвейерная дорожка является по существу параллельной направляющей дорожке.

Согласно варианту осуществления изобретения элемент направления держателя выполнен с возможностью направления поступательного перемещения держателя емкостей в направлении по существу параллельном направлению протяженности держателя емкостей.

Согласно варианту осуществления изобретения элемент направления держателя содержит первую боковую направляющую поверхность, выполненную с возможностью взаимодействия с первой боковой поверхностью держателя емкостей, и вторую боковую направляющую поверхность, выполненную с возможностью взаимодействия со второй боковой поверхностью держателя емкостей, противоположной первой боковой поверхности.

Согласно варианту осуществления изобретения самодвижущаяся конвейерная каретка и элемент направления держателя выполнены с возможностью удерживания держателя емкостей по существу вертикально в ходе его перемещений вдоль направляющей дорожки.

Согласно варианту осуществления изобретения приводной элемент установлен с возможностью поворота вокруг поворотной оси между приводным положением и положением высвобождения.

Согласно варианту осуществления изобретения, приводной элемент содержит две приводные части, расположенные на расстоянии друг от друга и выполненные с возможностью взаимодействия с держателем емкостей, когда приводной элемент находится в приводном положении. Предпочтительно две приводные части расположены друг от друга на расстоянии, по существу соответствующем длине держателя емкостей.

Согласно варианту осуществления изобретения две приводные части выполнены с возможностью взаимодействия с соответствующими расположенными напротив них боковыми стенками держателя емкостей.

Согласно варианту осуществления изобретения каждая приводная часть содержит зацепной выступ, выполненный с возможностью вхождения в соответствующий зацепной паз, выполненный на держателе емкостей.

Согласно варианту осуществления изобретения поворотная ось проходит по существу параллельно конвейерной дорожке.

Согласно варианту осуществления изобретения самодвижущаяся конвейерная каретка содержит исполнительное устройство, выполненное с возможностью перемещения приводного элемента между приводным положением и положением высвобождения. Согласно одному варианту осуществления изобретения исполнительное устройство выполнено с возможностью приведения приводного элемента во вращение вокруг его поворотной оси. Исполнительное устройство может содержать различные типы исполнительных механизмов, таких как двигатель, соединенный с возможностью вращения с приводным элементом.

Согласно варианту осуществления изобретения самодвижущаяся конвейерная каретка содержит по меньшей мере одно приводное колесо и, по меньшей мере, один механизм приведения во вращение, выполненный с возможностью приведения во вращение по меньшей мере одного приводного колеса. В качестве примера, по меньшей мере один механизм приведения во вращение содержит приводной двигатель, соединенный с возможностью вращения с по меньшей мере одним приводным колесом.

Согласно варианту осуществления изобретения самодвижущаяся конвейерная каретка содержит корпус каретки, на котором установлено по меньшей мере одно приводное колесо.

Согласно варианту осуществления изобретения самодвижущаяся конвейерная каретка содержит два приводных колеса. В качестве примера, два приводных колеса выполнены с возможностью приведения в движение независимо друг от друга. Для этого самодвижущаяся конвейерная каретка может содержать два механизма приведения во вращение, выполненных с возможностью приведения во вращение каждого соответствующего приводного колеса.

Согласно варианту осуществления изобретения конвейерная система содержит элемент направления каретки, образующий конвейерную дорожку, причем элемент направления каретки выполнен с возможностью размещения и направления самодвижущейся конвейерной каретки при перемещении самодвижущейся конвейерной каретки вдоль конвейерной дорожки.

Согласно варианту осуществления изобретения элемент направления держателя представляет собой направляющую скольжения держателя.

Согласно варианту осуществления изобретения элемент направления каретки представляет собой направляющую скольжения каретки.

Согласно варианту осуществления изобретения самодвижущаяся конвейерная каретка содержит направляющие ролики, выполненные с возможностью взаимодействия с элементом направления каретки при перемещении самодвижущейся конвейерной каретки вдоль конвейерной дорожки.

Согласно варианту осуществления изобретения конвейерная система содержит по меньшей мере одну зону забора проб или переноса, также называемую приемной зоной, расположенную вдоль направляющей дорожки и вне направляющей дорожки, причем самодвижущаяся конвейерная каретка выполнена с возможностью перемещения держателя емкостей, размещенного в элементе направления держателя по меньшей мере в одну зону забора проб или переноса для освобождения направляющей дорожки.

Согласно варианту осуществления изобретения по меньшей мере одна зона забора проб или переноса выполнена для размещения вблизи станции обработки проб.

Согласно варианту осуществления изобретения по меньшей мере одна зона забора проб или переноса содержит место для забора проб, выполненное с возможностью размещения и по меньшей мере временного хранения держателя емкостей.

Согласно варианту осуществления изобретения конвейерная система содержит средства обнаружения, выполненные с возможностью обнаружения поступления держателя емкостей в по меньшей мере одну зону забора проб или переноса.

Согласно варианту осуществления изобретения конвейерная система содержит по меньшей мере одну метку позиционирования, расположенную на конвейерной дорожке, при этом самодвижущаяся конвейерная каретка содержит средства обнаружения, такие как оптический считыватель, детектор радиочастотной идентификации (Radio Frequency Identification, RFID) или индуктивный детектор, выполненные с возможностью обнаружения по меньшей мере одной установочной метки, и средства управления, такие как интегральная схема или микропроцессор, выполненные с возможностью управления остановкой самодвижущейся конвейерной каретки при обнаружении средством обнаружения по меньшей мере одной метки позиционирования. В качестве примера, конвейерная система содержит по меньшей мере одну метку позиционирования, расположенную напротив по меньшей мере одной зоны забора проб или переноса.

Согласно варианту осуществления изобретения по меньшей мере одна метка позиционирования может быть образована посредством оптического барьера, штрих-кода, QR-кода или RFID-этикетки, расположенных на конвейерной дорожке.

Согласно варианту осуществления изобретения элемент направления держателя содержит проходное отверстие, выходящее в по меньшей мере одну зону забора проб или переноса и выполненное с возможностью прохождения держателя емкостей.

Согласно варианту осуществления изобретения самодвижущаяся конвейерная каретка содержит корпус каретки и опорный элемент, на котором установлен с возможностью перемещения приводной элемент, причем приводной элемент установлен с возможностью поступательного перемещения относительно корпуса каретки в направлении, перпендикулярном конвейерной дорожке, и между по меньшей мере одним положением транспортировки и одним отведенным положением.

Согласно варианту осуществления изобретения опорный элемент и приводной элемент выполнены так, что, когда самодвижущаяся конвейерная каретка расположена напротив по меньшей мере одной зоны забора проб или переноса, а приводной элемент находится в приводном положении, перемещение опорного элемента из положения транспортировки в отведенное положение обеспечивает перемещение держателя емкостей с направляющей дорожки в по меньшей мере одну зону забора проб или переноса.

Согласно варианту осуществления изобретения опорный элемент содержит толкательную поверхность, выполненную с возможностью приложения толкающего усилия к держателю емкостей, когда держатель емкостей размещен в элементе направления держателя и опорный элемент перемещается в отведенное положение. В качестве примера, толкательная поверхность выполнена с возможностью упора в боковую поверхность держателя емкостей.

Согласно варианту осуществления изобретения опорный элемент и приводной элемент сконфигурированы так, чтобы обеспечить возможность перемещения держателя емкостей самодвижущейся конвейерной кареткой из зоны забора проб или переноса на направляющую дорожку.

Предпочтительно опорный элемент и приводной элемент сконфигурированы так, что, когда самодвижущаяся конвейерная каретка расположена напротив по меньшей мере одной зоны забора проб или переноса, а приводной элемент находится в приводном положении, перемещение опорного элемента из отведенного положения в положение транспортировки обеспечивает смещение держателя емкостей из зоны забора проб или переноса на направляющую дорожку.

Согласно варианту осуществления настоящего изобретения самодвижущаяся конвейерная каретка содержит механизм приведения в поступательное движение, выполненный с возможностью приведения опорного элемента в поступательное движение относительно корпуса каретки. Механизм приведения в поступательное движение может содержать исполнительные механизмы различных типов, например, он может содержать цилиндр, имеющий первую часть, соединенную с опорным элементом, и вторую часть, соединенную с корпусом каретки. Согласно одному варианту осуществления, механизм приведения в поступательное движение может содержать зубчатую рейку, установленную на элементе опоры, и зубчатое колесо, установленное на корпусе каретки и выполненное с возможностью взаимодействия с зубчатой рейкой.

Согласно варианту осуществления изобретения самодвижущаяся конвейерная каретка содержит аккумуляторную батарею, обеспечивающую возможность подачи электрического питания на самодвижущуюся конвейерную каретку. Предпочтительно аккумуляторная батарея выполнена с возможностью перезарядки. В качестве примера, зарядка аккумуляторной батареи может быть выполнена контактным путем или индукционно.

Согласно варианту осуществления изобретения аккумуляторная батарея выполнена с возможностью подачи электрического питания на механизм приведения в поступательное движение, на механизм приведения во вращение и/или на исполнительное устройство.

Согласно варианту осуществления изобретения конвейерная система содержит зону перезарядки, содержащую электрическое зарядное устройство, выполненное с возможностью электрической перезарядки аккумуляторной батареи, когда самодвижущаяся конвейерная каретка находится в зоне перезарядки.

Согласно варианту осуществления изобретения конвейерная система содержит зону загрузки, выполненную с возможностью размещения в ней держателя емкостей и содержащую загрузочное устройство, выполненное с возможностью загрузки размещенного в зоне загрузки держателя емкостей на направляющую дорожку, образованную элементом направления держателя, и зону выгрузки, обеспечивающую возможность выгрузки держателя емкостей.

Согласно варианту осуществления изобретения конвейерная система содержит метку позиционирования, расположенную напротив зоны загрузки, и метку позиционирования, расположенную напротив зоны выгрузки.

Согласно варианту осуществления изобретения загрузочное устройство содержит самодвижущуюся загрузочную каретку, выполненную с возможностью перемещения вдоль загрузочной дорожки, при этом самодвижущаяся загрузочная каретка содержит приводной элемент, установленный с возможностью перемещения между приводным положением, в котором приводной элемент передает приводное движение на по меньшей мере один держатель емкостей, хранящийся в зоне загрузки, и положением высвобождения, в котором приводной элемент высвобождает указанный держатель емкостей, при этом самодвижущаяся загрузочная каретка выполнена с возможностью поступательного перемещения указанного держателя емкостей вдоль загрузочной дорожки и установки указанного держателя емкостей на элемент направления держателя, когда самодвижущаяся загрузочная каретка перемещается вдоль загрузочной дорожки, и когда приводной элемент находится в приводном положении.

Согласно варианту осуществления изобретения загрузочная дорожка проходит в поперечном направлении относительно направляющей дорожки.

Согласно варианту осуществления изобретения приводной элемент установлен с возможностью поступательного перемещения между приводным положением и положением высвобождения, например, по существу в вертикальном направлении перемещения.

Согласно варианту осуществления изобретения приводной элемент выполнен с возможностью захвата или зацепления держателя емкостей, когда приводной элемент находится в приводном положении.

Согласно варианту осуществления изобретения самодвижущаяся конвейерная каретка выполнена с возможностью перемещения держателя емкостей, размещенного в элементе направления держателя, в зону выгрузки.

Согласно варианту осуществления изобретения зона загрузки содержит первые направляющие средства, выполненные с возможностью направления поступательного перемещения хранящегося в зоне загрузки держателя емкостей в направлении загрузки. В качестве примера, первые направляющие средства могут содержать направляющий рельс.

Согласно варианту осуществления изобретения зона выгрузки содержит вторые направляющие средства, выполненные с возможностью направления поступательного перемещения держателя емкостей, подлежащего выгрузке в зоне выгрузки, в направлении выгрузки. В качестве примера, вторые направляющие средства могут содержать направляющий рельс.

Согласно варианту осуществления изобретения первые и/или вторые направляющие средства выполнены с возможностью направления поступательного перемещения держателя емкостей в направлении, по существу перпендикулярном направлению протяженности держателя емкостей.

Согласно варианту осуществления изобретения первые и/или вторые направляющие средства выполнены с возможностью взаимодействия с ответными направляющими средствами, выполненными на каждом держателе емкостей, и, в частности, на основании каждого держателя емкостей. В качестве примера, первые и/или вторые направляющие средства выполнены с возможностью взаимодействия с направляющим пазом ответной формы, выполненным в основании каждого держателя емкостей.

Согласно варианту осуществления изобретения конвейерная система содержит устройство считывания идентификационного кода, выполненное с возможностью оптического считывания идентификационных кодов, нанесенных на емкости, удерживаемые держателем емкостей, когда держатель емкостей размещен в элементе направления держателя. Информация, закодированная в каждом идентификационном коде, может включать, например, регистрационный номер соответствующей пробы, который однозначно связан с именем донора соответствующей пробы.

Согласно варианту осуществления изобретения устройство считывания идентификационного кода установлено с возможностью поступательного перемещения в направлении, по существу параллельном конвейерной дорожке.

Согласно варианту осуществления изобретения идентификационные коды, нанесенные на емкости, представляют собой штрих-коды, например одномерные или двумерные, или QR-коды, расположенные на наружной поверхности емкостей.

Согласно варианту осуществления изобретения, конвейерная система содержит модуль приведения во вращение, выполненный с возможностью приведения во вращение емкостей, удерживаемых держателем емкостей, когда держатель емкостей размещен в элементе направления держателя, так чтобы обеспечить считывание нанесенных на указанные емкости идентификационных кодов устройством считывания идентификационного кода.

Согласно варианту осуществления изобретения модуль приведения во вращение содержит исполнительный орган, установленный с возможностью вращения вокруг вертикальной оси, и выполнен с возможностью приведения во вращение емкости, удерживаемой держателем емкостей, вокруг оси протяженности указанной емкости.

Согласно варианту осуществления изобретения модуль приведения во вращение содержит первые средства перемещения, выполненные с возможностью поступательного перемещения исполнительного органа в первом направлении перемещения, по существу параллельном конвейерной дорожке, и вторые средства перемещения, выполненные с возможностью поступательного перемещения исполнительного органа во втором направлении перемещения, по существу вертикальном.

Согласно варианту осуществления изобретения конвейерная система содержит блок управления, выполненный с возможностью дистанционного сообщения с самодвижущейся конвейерной кареткой. Блок управления может содержать компьютер, например персональный компьютер.

Согласно варианту осуществления изобретения блок управления выполнен с возможностью беспроводного сообщения, например, посредством Wi-Fi или Bluetooth, с самодвижущейся конвейерной кареткой.

Согласно варианту осуществления изобретения конвейерная система содержит приемный вращающийся ротор с по существу вертикальной осью вращения, причем приемный вращающийся ротор содержит множество приемных гнезд, каждое из которых выполнено с возможностью размещения держателя емкостей, поступающего с направляющей дорожки. Такой приемный вращающийся ротор обеспечивает возможность временного хранения держателей емкостей и их последующего повторного перемещения на первую или на вторую направляющую дорожку для возможной транспортировки к станции анализа и/или измерения до их выгрузки.

Согласно варианту осуществления изобретения конвейерная система содержит средства приведения во вращение, связанные с приемным вращающимся ротором и выполненные с возможностью приведения приемного вращающегося ротора во вращение вокруг его оси вращения.

Согласно варианту осуществления изобретения средства приведения во вращение, связанные с приемным вращающимся ротором, выполнены с возможностью приведения приемного вращающегося ротора во вращение в первом направлении и во втором направлении, противоположном первому направлению.

Согласно варианту осуществления изобретения приемный вращающийся ротор расположен на одном конце конвейерной дорожки.

Согласно варианту осуществления изобретения конвейерная система содержит первый и второй элементы направления держателя, образующие соответственно первую и вторую направляющие, причем первый и второй элементы направления держателя расположены с каждой стороны конвейерной дорожки, при этом приводной элемент самодвижущейся конвейерной каретки установлен с возможностью перемещения между первым приводным положением, в котором приводной элемент передает приводное движение держателю емкостей, размещенному в первом элементе направления держателя, вторым приводным положением, в котором приводной элемент передает приводное движение держателю емкостей, размещенному во втором элементе направления держателя, и положением высвобождения, в котором приводной элемент высвобождает указанных держателей емкостей.

Предпочтительно самодвижущаяся конвейерная каретка выполнена с возможностью поступательного перемещения держателя емкостей, размещенного в первом элементе направления держателя, вдоль первой направляющей дорожки, когда самодвижущаяся конвейерная каретка перемещается вдоль конвейерной дорожки и приводной элемент находится в первом приводном положении, и поступательного перемещения держателя емкостей, размещенного во втором элементе направления держателя, вдоль второй направляющей дорожки, когда самодвижущаяся конвейерная каретка перемещается вдоль конвейерной дорожки и приводной элемент находится во втором приводном положении.

Предпочтительно опорный элемент может перемещаться между первым отведенным положением и вторым отведенным положением, при этом опорный элемент и приводной элемент выполнены так, что, когда самодвижущаяся конвейерная каретка находится напротив зоны выгрузки и приводной элемент находится в приводном положении, перемещение опорного элемента из положения транспортировки во второе отведенное положение обеспечивает возможность перемещения держателя емкостей с направляющей дорожки в зону выгрузки.

Согласно варианту осуществления изобретения, приемный вращающийся ротор обеспечивает возможность переноса опоры с пробой из первого элемента направления держателя ко второму элементу направления держателя, и наоборот.

Согласно варианту осуществления изобретения, конвейерная система содержит устройство переноса, выполненное с возможностью переноса держателя емкостей из первого элемента направления держателя во второй элемент направления держателя, и наоборот. Указанное устройство обеспечивает легкий и быстрый перенос держателя емкостей между первой и второй направляющими дорожками.

Согласно варианту осуществления изобретения устройство переноса содержит основной конвейерный участок, первый и второй участки переноса, расположенные с каждой стороны основного конвейерного участка, и первый и второй вспомогательные конвейерные участки, расположенные с каждой стороны первого и второго участка переноса, при этом устройство переноса выполнено с возможностью перемещения между положением транспортировки, в котором первый и второй участки переноса частично образуют соответственно первую и вторую направляющие дорожки и основной конвейерный участок частично образует конвейерную дорожку, первым положением переноса, в котором первый участок переноса и первый вспомогательный конвейерный участок частично образуют, соответственно, вторую направляющую дорожку и конвейерную дорожку, и вторым положением переноса, в котором второй участок переноса и второй вспомогательный конвейерный участок частично образуют соответственно первую направляющую дорожку и конвейерную дорожку.

Согласно варианту осуществления изобретения устройство переноса выполнено с возможностью поступательного перемещения в направлении перемещения, проходящем в поперечном направлении относительно конвейерной дорожки, и предпочтительно по существу перпендикулярно конвейерной дорожке.

Согласно варианту осуществления изобретения первый элемент направления держателя содержит загрузочное отверстие, расположенное напротив зоны загрузки и выполненное с возможностью прохождения держателя емкостей, при этом второй элемент направления держателя содержит разгрузочное отверстие, расположенное напротив зоны выгрузки и выполненное с возможностью прохождения держателя емкостей.

Согласно варианту осуществления изобретения конвейерная система содержит по меньшей мере один держатель емкостей, выполненный с возможностью удерживания емкостей.

Согласно варианту осуществления изобретения по меньшей мере один держатель емкостей вытянут в направлении протяженности. Предпочтительно по меньшей мере один держатель емкостей имеет общую форму параллелепипеда.

Согласно варианту осуществления изобретения по меньшей мере один держатель емкостей содержит множество приемных гнезд, например цилиндрических, расположенных в одну линию в направлении протяженности по меньшей мере одного держателя емкостей. Предпочтительно каждое приемное гнездо открыто сверху.

Согласно варианту осуществления изобретения по меньшей мере один держатель емкостей содержит окна для считывания, обеспечивающие возможность оптического считывания идентификационных кодов, нанесенных на емкости, размещенные в держателе емкостей. Предпочтительно каждое окно считывания выходит в соответствующий приемное гнездо.

Согласно варианту осуществления изобретения по меньшей мере один держатель емкостей выполнен с возможностью удерживания пробирок с пробами.

Кроме того, настоящее изобретение относится к автоматизированной системе анализа для лабораторной диагностики, содержащей конвейерную систему согласно изобретению и по меньшей мере одну станцию обработки проб, такую, как станция анализа и/или измерения, расположенную вдоль направляющей дорожки.

Согласно варианту осуществления изобретения по меньшей мере одна станция обработки проб расположена вблизи по меньшей мере одной зоны забора проб или переноса.

Согласно варианту осуществления изобретения по меньшей мере одна станция обработки проб содержит станцию анализа и/или измерения для лабораторной диагностики, в частности, для выполнения анализа крови, такого как анализ цельной крови.

Согласно варианту осуществления изобретения по меньшей мере одна станция обработки проб содержит по меньшей мере один из следующих модулей: спектрофотометрический модуль считывания, флуоресцентный модуль считывания, люминесцентный модуль считывания, модуль измерения коагуляции.

Согласно варианту осуществления изобретения по меньшей мере одна станция обработки проб содержит устройство встряхивания держателя и устройство переноса, выполненное с возможностью перемещения держателя емкостей между зоной забора проб или переноса и устройством встряхивания.

Согласно варианту осуществления изобретения по меньшей мере одна станция обработки проб содержит устройство анализа, описанное в документе FR 2998057.

Согласно варианту осуществления изобретения по меньшей мере одна станция обработки проб содержит устройство для забора проб, выполненное с возможностью забора проб из емкостей, удерживаемых держателем емкостей, и, например, из емкостей, удерживаемых держателем емкостей, размещенным в по меньшей мере одной зоне забора проб или переноса.

Согласно варианту осуществления изобретения устройство для забора проб содержит головку забора проб, имеющую иглу для забора проб, первые средства перемещения, выполненные с возможностью поступательного перемещения головки забора проб в направлении, по существу горизонтальном и по существу параллельном направляющей дорожке, и вторые средства перемещения, выполненные с возможностью перемещения головки забора проб в по существу вертикальном направлении.

Согласно варианту осуществления изобретения по меньшей мере одна станция обработки проб содержит средства обнаружения, выполненные с возможностью обнаружения поступления держателя емкостей в по меньшей мере одну зону забора проб или переноса.

Согласно варианту осуществления изобретения автоматизированная система анализа содержит множество станций обработки проб, расположенных вдоль направляющей дорожки.

Изобретение станет более понятным после прочтения описания со ссылками на прилагаемые схематические чертежи, которые приведены в качестве неограничивающего примера и иллюстрируют вариант осуществления конвейерной системы.

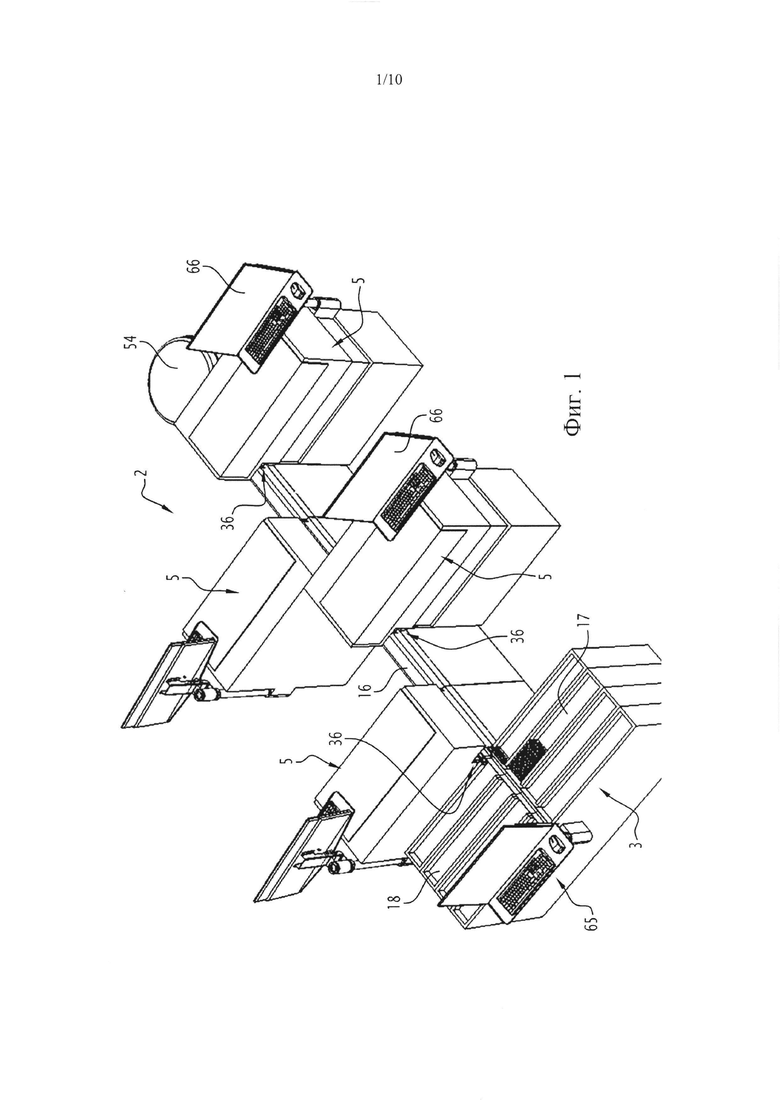

Фиг. 1 представляет собой аксонометрическую проекцию автоматизированной системы анализа для лабораторной диагностики согласно изобретению.

Фиг. 2 и 3 представляют собой аксонометрические проекции конвейерной каретки, являющейся частью системы анализа.

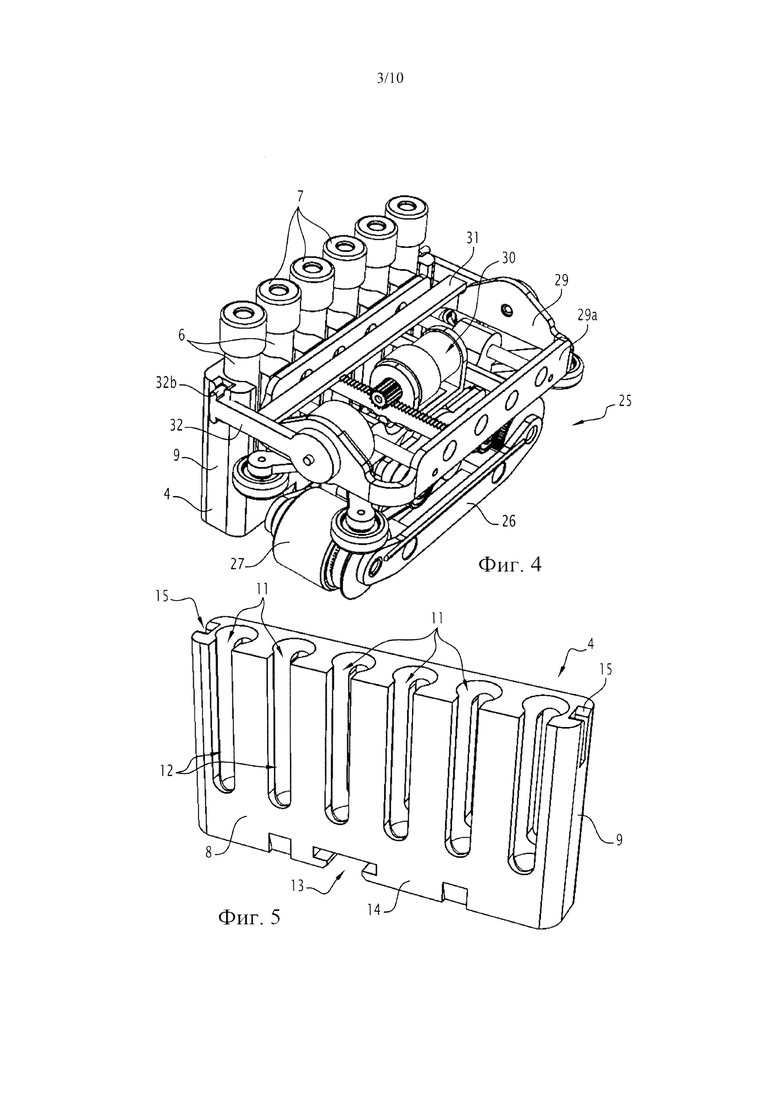

Фиг. 4 представляет собой аксонометрическую проекцию держателя емкостей, являющегося частью системы анализа и удерживаемого конвейерной кареткой, проиллюстрированной на фиг. 2.

Фиг. 5 представляет собой аксонометрическую проекцию держателя емкостей, проиллюстрированного на фиг. 4.

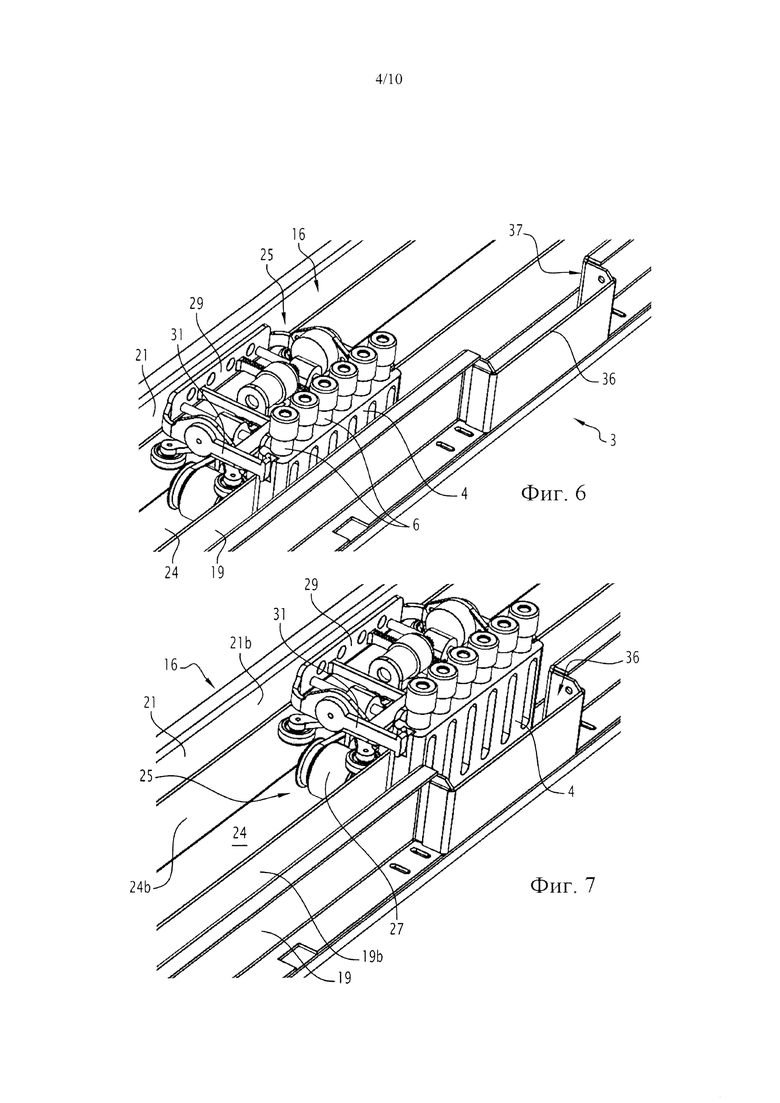

Фиг. 6-9 представляют собой частичные аксонометрические проекции системы анализа, иллюстрирующие конвейерную каретку в различных рабочих положениях.

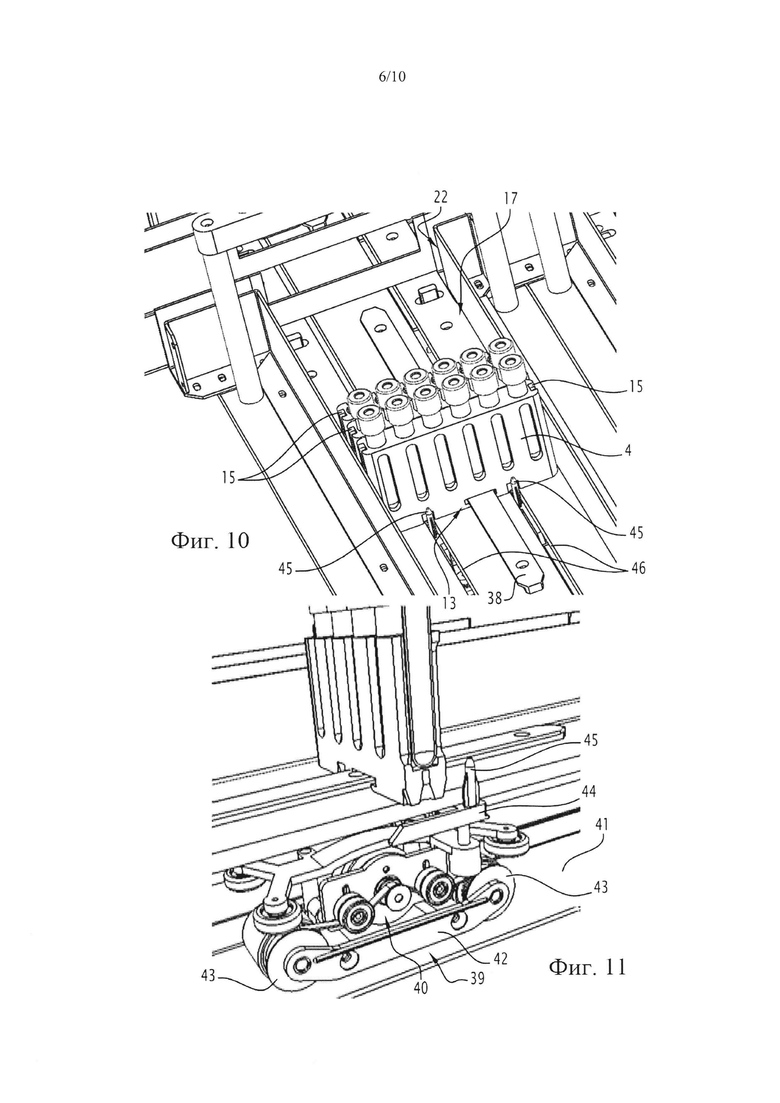

Фиг. 10 представляет собой частичную аксонометрическую проекцию зоны загрузки, являющейся частью системы анализа.

Фиг. 11 представляет собой аксонометрическую проекцию, иллюстрирующую, в частности, загрузочную каретку, являющуюся частью зоны загрузки.

Фиг. 12 представляет собой аксонометрическую проекцию, иллюстрирующую, в частности, модуль приведения во вращение, являющийся частью системы анализа.

Фиг. 13 представляет собой аксонометрическую проекцию, иллюстрирующую, в частности, устройство считывания идентификационного кода, являющееся частью системы анализа.

Фиг. 14 представляет собой аксонометрическую проекцию, иллюстрирующую, в частности, конвейерную каретку, расположенную напротив зоны загрузки.

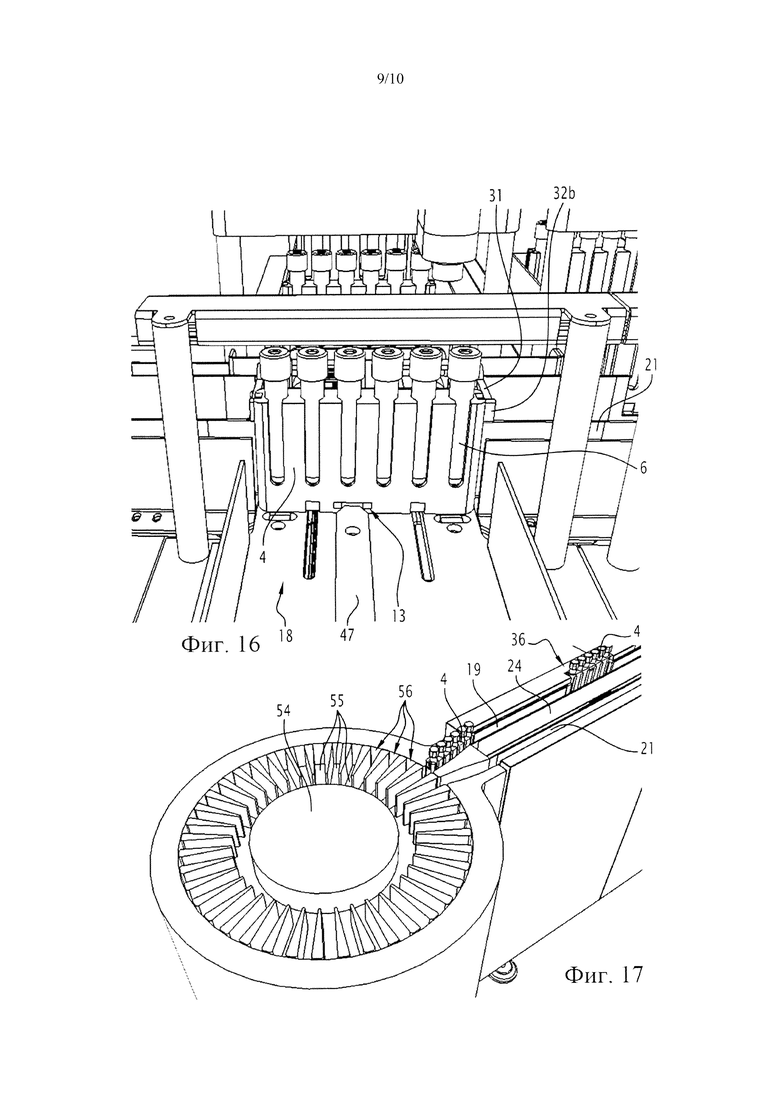

Фиг. 15 и 16 представляют собой аксонометрические проекции, иллюстрирующие, в частности, конвейерную каретку, расположенную напротив зоны выгрузки, являющейся частью системы анализа.

Фиг. 17 представляет собой аксонометрическую проекцию приемного вращающегося ротора, являющегося частью системы анализа.

Фиг. 18 и 19 представляют собой аксонометрические проекции, иллюстрирующие, в частности, устройство переноса, являющееся частью системы анализа.

На фиг. 1 показана автоматизированная система 2 анализа для лабораторной диагностики, содержащая конвейерную систему 3, выполненную с возможностью транспортировки держателей 4 емкостей, и множество станций 5 анализа и/или измерения, расположенных вдоль конвейерной системы 3. В качестве примера, каждая станция 5 анализа и/или измерения может содержать один или несколько из следующих модулей: спектрофотометрический модуль считывания, флуоресцентный модуль считывания, люминесцентный модуль считывания и модуль измерения коагуляции.

Как показано, в частности, на фиг. 5 и 10, конвейерная система 3 содержит множество держателей 4 емкостей, также называемых ячейками, кассетами или подставками, каждый из которых выполнен с возможностью удерживания множества емкостей 6, имеющих закрывающие элементы 7 и содержащих пробы подлежащей анализу биологической жидкости, такие как пробы крови, плазмы или сыворотки крови. Предпочтительно емкости 6 представляют собой пробирки для проб.

Каждый держатель 4 емкостей имеет общую форму параллелепипеда и вытянут в направлении протяженности. Каждый держатель 4 емкостей содержит, в частности, две продольные поверхности 8, противоположные друг другу, и две поперечные поверхности 9, противоположные друг другу.

Каждый держатель 4 емкостей имеет множество приемных гнезд 11, предпочтительно цилиндрических, расположенных в один ряд в направлении протяженности указанного держателя емкостей. Приемные гнезда 11 предпочтительно открыты сверху, так чтобы обеспечить возможность легкого введения емкостей 6 в приемные гнезда и легкого извлечения указанных емкостей из приемных гнезд. Согласно варианту осуществления, проиллюстрированному на чертежах, каждый держатель 4 емкостей содержит шесть приемных гнезд 11 и, следовательно, выполнен с возможностью размещения в нем шести емкостей 6. При этом каждый держатель 4 емкостей может содержать меньше или больше шести приемных гнезд 11.

Каждый держатель 4 емкостей содержит множество окон 12 считывания, обеспечивающих возможность оптического считывания идентификационных кодов, нанесенных на емкости 6, размещенные в держателе емкостей.

Кроме того, каждый держатель емкостей дополнительно содержит направляющий паз 13, выполненный в его основании 14, и два зацепных паза 15 соответственно на двух поперечных поверхностях 9. Каждый зацепной паз 15 выполнен с возможностью по существу вертикального расположения в условиях эксплуатации и предпочтительно расположен параллельно направлению протяженности соответствующих приемных гнезд 11.

Конвейерная система 3 дополнительно содержит конвейерное устройство 16, выполненное с возможностью транспортировки держателей 4 емкостей к станциям 5 анализа и/или измерения, по меньшей мере одну зону 17 загрузки, выполненную с возможностью хранения и загрузки держателей 4 емкостей в конвейерное устройство 16, и по меньшей мере одну зону 18 выгрузки, выполненную с возможностью хранения и размещения в ней держателей 4 емкостей, выгружаемых из конвейерного устройства 16.

Более конкретно, конвейерное устройство 16 содержит первый и второй элементы 19, 21 направления держателя, образующие соответственно первую и вторую прямые и параллельные направляющие дорожки. В качестве примера, каждый из первого и второго элементов 19, 21 направления держателя представляет собой направляющую скольжения. Каждый из первого и второго элементов 19, 21 направления держателя выполнен с возможностью размещения в нем по меньшей мере основания 14 одного держателя 4 емкостей. Первый элемент 19 направления держателя, в частности, выполнен с возможностью направления поступательного перемещения держателя 4 емкостей вдоль первой направляющей дорожки, причем второй элемент 21 направления держателя, в частности, выполнен с возможностью направления держателя 4 емкостей в поступательное движение вдоль второй направляющей дорожки.

Как показано, в частности, на фиг. 10 и 13, первый элемент 19 направления держателя содержит загрузочное отверстие 22, расположенное напротив зоны 17 загрузки и выполненное с возможностью прохождения держателя 4 емкостей, при этом, как показано, в частности, на фиг. 13 и 14, второй элемент 21 направления держателя содержит разгрузочное отверстие 23, расположенное напротив зоны 18 выгрузки и выполненное с возможностью прохождения держателя 4 емкостей.

Предпочтительно каждый из первого и второго элементов 19, 21 направления держателя имеет ширину, по существу соответствующую ширине держателей 4 емкостей. Также каждый из первого и второго элементов 19, 21 направления держателя содержит первую боковую направляющую поверхность 19а, 21а, выполненную с возможностью взаимодействия с первой продольной поверхностью 8 держателя 4 емкостей, и вторую боковую направляющую поверхность 19b, 21b, выполненную с возможностью взаимодействия со второй продольной поверхностью 8 держателя 4 емкостей (в частности, см. фиг. 7 и 18).

Каждый из первого и второго элементов 19, 21 направления держателя содержит также нижнюю поверхность 19с, 21с, выполненную с возможностью взаимодействия с нижней поверхностью основания 14 держателя 4 емкостей при перемещении указанного держателя вдоль соответствующей направляющей дорожки.

Конвейерное устройство 16 содержит также элемент 24 направления каретки, расположенный между первым и вторым элементами 19, 21 направления держателя и образующий конвейерную дорожку, которая является прямолинейной и параллельной первой и второй направляющим дорожкам. В качестве примера, элемент 24 направления каретки является направляющей скольжения. Элемент 24 направления каретки содержит две боковые направляющие поверхности 24а, 24b, расположенные напротив друг друга, и нижнюю поверхность 24с (в частности, см. фиг. 7 и 18).

Конвейерное устройство 16 дополнительно содержит самодвижущуюся конвейерную каретку 25, выполненную с возможностью перемещения вдоль конвейерной дорожки. Как, в частности, показано на фиг. 2 и 3, самодвижущаяся конвейерная каретка 25 содержит корпус 26 каретки и два приводных колеса 27, установленных с возможностью вращения на корпусе 26 каретки и выполненных с возможностью качения по нижней поверхности 24с элемента направления каретки. Каждое приводное колесо 27 имеет ось вращения, проходящую перпендикулярно к первой и второй направляющим дорожкам.

Самодвижущаяся конвейерная каретка 25 содержит механизм 28 приведения во вращение, выполненный с возможностью приведения во вращение двух приводных колес 27. В качестве примера, механизм 28 приведения во вращение содержит приводной двигатель 28а, связанный с возможностью вращения с приводными колесами 27 посредством приводного ремня 28b.

Каждое приводное колесо 27 может быть приведено во вращение в первом направлении вращения и во втором направлении вращения, противоположном первому направлению вращения. При этом самодвижущаяся конвейерная каретка 25 перемещается вдоль конвейерной дорожки в первом направлении перемещения и во втором направлении перемещения, противоположном первому направлению перемещения.

Самодвижущаяся конвейерная каретка 25 дополнительно содержит опорный элемент 29, например, представляющий собой расположенную горизонтально опорную раму, установленную с возможностью поступательного перемещения относительно корпуса 26 каретки в горизонтальном направлении, перпендикулярном конвейерной дорожке. Предпочтительно направление перемещения опорного элемента 29 перпендикулярно направлению протяженности корпуса 26 каретки.

В частности, опорный элемент 29 может занимать положение транспортировки (см. фиг. 6), в котором опорный элемент 29 полностью или по существу полностью расположен над конвейерной дорожкой, первое отведенное положение (см. фиг. 8), в котором опорный элемент 29 частично расположен над первой направляющей дорожкой, и второе отведенное положение, в котором опорный элемент 29 частично расположен над второй направляющей дорожкой.

Опорный элемент 29 дополнительно содержит первую толкательную поверхность 29а, выполненную с возможностью приложения толкающего усилия к держателю 4 емкостей, размещенному в первом элементе 19 направления держателя, когда опорный элемент 29 находится в первом отведенном положении, и вторую толкательную поверхность 29b, противоположную первой толкательной поверхности 29а и выполненную с возможностью приложения толкающего усилия к держателю 4 емкостей, размещенному во втором элементе 21 направления держателя, когда опорный элемент 29 находится во втором отведенном положении. Каждая из первой и второй толкательных поверхностей 29а, 29b, в частности, выполнена с возможностью упора в продольную поверхность 8 держателя 4 емкостей.

Самодвижущаяся конвейерная каретка 25 содержит также механизм 30 приведения в поступательное движение, выполненный с возможностью поступательного перемещения опорного элемента 29 относительно корпуса 26 каретки, и, в частности, перемещения опорного элемента 29 между положением транспортировки и первым и вторым отведенными положениями. В качестве примера, механизм 30 приведения в поступательное движение может содержать зубчатую рейку 30.1, выполненную на опорном элементе 29, и приводной двигатель 30.2, расположенный на корпусе 26 каретки и скрепленный с возможностью вращения с зубчатым колесом 30.3, выполненным с возможностью взаимодействия с зубчатой рейкой 30.1. Механизм 30 приведения в поступательное движение может содержать другие типы исполнительных механизмов, известные специалистам в данной области техники, такие, как цилиндр, содержащий первую часть, соединенную с опорным элементом 29, и вторую часть, соединенную с корпусом каретки 26.

Следует отметить, что самодвижущаяся конвейерная каретка 25 и первый и второй элементы 19, 21 направления держателя выполнены так, чтобы удерживать держатели 4 емкостей по существу в вертикальном положении в ходе их перемещения вдоль соответствующей направляющей дорожки.

Как, в частности, показано на фиг. 2 и 3, самодвижущаяся конвейерная каретка 25 содержит также приводной элемент 31, например, в виде приводной вилки, установленный на опорном элементе 29 с возможностью поворота вокруг поворотной оси, проходящей по существу параллельно конвейерной дорожке и в направлении протяженности корпуса 26 каретки. В частности, приводной элемент 31 содержит две приводные части 32, расположенные друг от друга на расстоянии, по существу соответствующем длине держателя 4 емкостей.

Каждая приводная часть 32 содержит установочную часть 32а, установленную с возможностью поворота на опорном элементе 29, и зацепной выступ 32b, выполненный с возможностью вхождения в соответствующий зацепной паз 15, выполненный на поперечной поверхности 9 держателя 4 емкостей. Предпочтительно приводной элемент 31 содержит соединительную часть 310, соединяющую две зацепные части и проходящую параллельно оси вращения приводного элемента 31.

В частности, приводной элемент 31 может занимать первое приводное положение (см. фиг. 4), в котором зацепные выступы 32b могут быть вставлены в зацепные пазы 15, выполненные на держателе 4 емкостей, размещенном в первом элементе 19 направления держателя, при этом приводной элемент 29 может передавать приводное движение держателю 4 емкостей, размещенному в первом элементе 19 направления держателя, второе приводное положение (см. фиг. 15), в котором зацепные выступы 32b могут быть вставлены в зацепные пазы 15, выполненные на держателе 4 емкостей, размещенном во втором элементе 21 направления держателя, при этом приводной элемент 31 может передавать приводное движение держателю 4 емкостей, размещенному во втором элементе 21 направления держателя, и положение высвобождения (см. фиг. 3 и 14), в котором приводной элемент 31 может высвободить указанные держатели 4 емкостей. Предпочтительно приводной элемент 31 проходит по существу горизонтально, когда он находится в первом и втором положениях привода. В качестве примера, приводной элемент 31 может проходить по существу вертикально, когда он находится в положении высвобождения.

Таким образом, самодвижущаяся конвейерная каретка 25, в частности, выполнена с возможностью поступательного перемещения держателя 4 емкостей, размещенного в первом элементе 19 направления держателя, вдоль первой направляющей дорожки, когда самодвижущаяся конвейерная каретка 25 перемещается вдоль конвейерной дорожки и приводной элемент 31 находится в первом приводном положении, и с возможностью поступательного перемещения держателя 4 емкостей, размещенного во втором элементе 21 направления держателя, вдоль второй направляющей дорожки, когда самодвижущаяся конвейерная каретка 25 перемещается вдоль конвейерной дорожки и приводной элемент 31 находится во втором приводном положении.

Самодвижущаяся конвейерная каретка 25 содержит исполнительное устройство 33, обеспечивающее поворот приводного элемента 31 привода вокруг его поворотной оси между первым и вторым приводными положениями и положением высвобождения. Исполнительное устройство 33 может содержать различные типы исполнительных механизмов, таких как двигатель, соединенный с возможностью вращения с приводным элементом 31.

Самодвижущаяся конвейерная каретка 25 также содержит аккумуляторную батарею (не показанную на чертежах), обеспечивающую подачу электрического питания на самодвижущуюся конвейерную каретку и, в частности, на механизм 30 приведения в поступательное движение, на механизм 28 приведения во вращение и на исполнительное устройство. Согласно варианту осуществления, проиллюстрированному на чертежах, аккумуляторная батарея может быть перезаряжена, например, контактным или индукционным путем. Для этого конвейерная система 3 содержит зону перезарядки (не показанную на чертежах), содержащую электрическое зарядное устройство, обеспечивающее электрическую перезарядку аккумуляторной батареи, когда самодвижущаяся конвейерная каретка 25 расположена в зоне перезарядки.

Согласно варианту осуществления, проиллюстрированному на чертежах, самодвижущаяся конвейерная каретка 25 также содержит первую пару направляющих роликов 35а, выполненных с возможностью взаимодействия с первой направляющей поверхностью 24а, и вторую пару направляющих роликов 35b, выполненных с возможностью взаимодействия со второй направляющей поверхностью 24b. Предпочтительно каждый направляющий ролик 35а, 35b имеет по существу вертикальную ось вращения.

Конвейерная система 3 также содержит множество зон 36 забора проб, расположенных вдоль конвейерного устройства 16. Согласно варианту осуществления, проиллюстрированному на чертежах, конвейерная система 3 содержит множество зон 36 забора проб (две в случае, показанном на чертежах), расположенных вдоль первой направляющей дорожки и вне первой направляющей дорожки, и множества зон 36 забора проб (две в случае, показанном на чертежах), расположенных вдоль второй направляющей дорожки и вне второй направляющей дорожки.

Каждая зона 36 забора проб содержит место для забора проб, расположенное вблизи соответствующей станции 5 анализа и/или измерений и выполненное с возможностью размещения в нем и по меньшей мере временного хранения держателя 4 емкости. При этом каждый из первого и второго элементов 19, 21 направления держателя содержит множество проходных отверстий 37, каждое из которых выходит в соответствующую зону 36 забора проб, при этом каждое такое отверстие выполнено с возможностью прохождения держателя 4 емкостей от соответствующей направляющей дорожки.

Как показано, в частности, на фиг. 7 и 8, опорный элемент 29 и приводной элемент 31 самодвижущейся конвейерной каретки 25 сконфигурированы так, чтобы, когда самодвижущаяся конвейерная каретка 25 находится напротив зоны 36 забора проб, расположенной вдоль первой направляющей дорожки, и элемент 31 привода находится в первом приводном положении и зацеплен с держателем 4 емкостей, размещенном в первой направляющей дорожке, перемещение опорного элемента 29 из положения транспортировки в первое отведенное положение обеспечивало перемещение держателя 4 емкостей в указанную зону 36 забора проб, с освобождением при этом первой направляющей дорожки. При таком положении опорного элемента 29 приводной элемент 31 может быть перемещен в положение высвобождения, так чтобы высвободить держатель 4 емкостей, размещенный в зоне 36 забора проб, в результате чего самодвижущаяся конвейерная каретка 25 может перемещаться вдоль конвейерной дорожки, например, так чтобы захватить другой держатель 4 емкостей.

Опорный элемент 29 и приводной элемент 31 самодвижущейся конвейерной каретки 25 сконфигурированы также так, чтобы, когда самодвижущаяся конвейерная каретка 25 находится напротив зоны 36 забора проб, расположенной вдоль первой направляющей дорожки и содержащей держатель 4 емкостей, приводной элемент 31 мог сначала захватить указанный держатель 4 емкости путем последовательного перемещения опорного элемента 29 в первое отведенное положение и приводного элемента 31 в первое приводное положение, а затем переместить держатель 4 емкостей, захваченный на первой направляющей дорожке, посредством перемещения опорного элемента 29 в положение транспортировки.

Аналогичным образом опорный элемент 29 и приводной элемент 31 самодвижущейся конвейерной каретки 25 также выполнены с возможностью перемещения размещенного во второй направляющей дорожке держателя 4 емкостей в зону 36 забора проб, расположенную вдоль второй направляющей дорожки, и с возможностью перемещения держателя 4 емкостей, размещенного в зоне 36 забора проб, расположенной вдоль второй направляющей дорожки, во вторую направляющую дорожку.

Предпочтительно каждая станция 5 анализа и/или измерения содержит устройство забора проб (не показанное на чертежах), расположенное рядом с соответствующей зоной 36 забора проб и выполненное с возможностью забора проб из емкостей 6, удерживаемых держателем 4 емкостей, размещенном в соответствующей зоне 36 забора проб. Предпочтительно каждое устройство забора проб содержит головку забора проб, имеющую иглу для забора проб, первые средства перемещения, установленные с возможностью поступательного перемещения соответствующей головки забора проб в горизонтальном, по существу, направлении и по существу параллельно конвейерной дорожке, и вторые средства перемещения, установленные с возможностью перемещения соответствующей головки забора проб в вертикальном, по существу, направлении.

Предпочтительно каждая станция 5 анализа и/или измерения 5 содержит также средства обнаружения, выполненные с возможностью обнаружения поступления держателя 4 емкостей в соответствующую зону 36 забора проб.

Как, в частности, показано на фиг. 10, зона 17 загрузки содержит направляющий рельс 38, проходящий перпендикулярно конвейерной дорожке. Направляющий рельс 38 выполнен с возможностью взаимодействия с направляющим пазом 13 каждого держателя 4 емкостей, размещенного в зоне 17 загрузки. В частности, направляющий рельс 38 выполнен с возможностью направления поступательного перемещения каждого держателя 4 емкостей, размещенного в зоне 17 загрузки, в направлении загрузки в ходе их перемещения в зоне 17 загрузки и в ходе их загрузки в конвейерное устройство 16, в частности, в первый элемент 19 направления держателя. Предпочтительно направление загрузки проходит по существу перпендикулярно направлению протяженности каждого держателя 4 емкостей, размещенного в зоне загрузки.

Зона 17 загрузки содержит также загрузочное устройство (в частности, см. фиг. 11), выполненное, с одной стороны, с возможностью перемещения держателей 4 емкостей, размещенных в зоне 17 загрузки, к конвейерному устройству 16 и в направлении загрузки, и, с другой стороны, с возможностью загрузки каждого держателя 4 емкостей, размещенного в зоне загрузки, в первую направляющую дорожку, образованную первым элементом 19 направления держателя.

Согласно варианту осуществления, проиллюстрированному на чертежах, загрузочное устройство содержит самодвижущуюся загрузочную каретку 39, выполненную с возможностью перемещения вдоль загрузочной дорожки, образованной элементом 41 направления каретки, представляющим собой, например, направляющую скольжения, и расположенным под направляющим рельсом 38. Самодвижущаяся загрузочная каретка 39 содержит корпус 42 каретки и два приводных колеса 43, установленных с возможностью вращения на корпусе 42 каретки и выполненных с возможностью качения по нижней поверхности элемента 41 направления каретки. Каждое приводное колесо 43 имеет ось вращения, проходящую параллельно первой и второй направляющим дорожкам. Самодвижущаяся загрузочная каретка 39 содержит механизм 40 приведения во вращение, выполненный с возможностью приведения во вращение двух приводных колес 43. В качестве примера, механизм 40 приведения во вращение содержит приводной двигатель, соединенный с возможностью вращения с приводными колесами 43 посредством приводного ремня.

Каждое приводное колесо 43 выполнено с возможностью вращения в первом направлении вращения и во втором направлении вращения, противоположном первому направлению вращения. Таким образом, самодвижущаяся загрузочная каретка 39 выполнена с возможностью перемещения вдоль загрузочной дорожки в первом направлении перемещения и во втором направлении перемещения, противоположном первому направлению перемещения.

Самодвижущаяся загрузочная каретка 39 дополнительно содержит приводной элемент 44, например, в виде приводной вилки, установленный с возможностью поступательного перемещения относительно корпуса 42 каретки в по существу вертикальном направлении перемещения. В частности, приводной элемент 44 содержит две приводные части 45 (см. фиг. 10 и 11), выполненные с возможностью прохождения в две параллельные прорези 46, проходящие с каждой стороны направляющего рельса 38, с возможностью взаимодействия с основанием 14 держателя 4 емкостей, размещенного в зоне 17 загрузки.

В частности, приводной элемент 44 установлен с возможностью поступательного перемещения между приводным положением, в котором две приводные части 45 выступают из прорезей 46 и выполнены с возможностью взаимодействия с основанием 14 держателя 4 емкостей, размещенного в зоне 17 загрузки, а элемент 44 привода передает приводное движение указанному держателю 4 емкостей, и положением высвобождения, в котором две приводные части 45 отведены от прорезей 46 или по меньшей мере расположены ниже нижней поверхности держателя 4 емкостей.

Таким образом, самодвижущаяся загрузочная каретка 39 выполнена с возможностью поступательного перемещения каждого держателя 4 емкостей вдоль загрузочной дорожки и последовательной загрузки каждого держателя 4 емкостей на первую направляющую дорожку, когда самодвижущаяся загрузочная каретка 39 перемещается вдоль загрузочной дорожки, и когда приводной элемент 44 находится в приводном положении.

Как, в частности, показано на фиг. 15 и 16, зона 18 выгрузки содержит направляющий рельс 47, проходящий перпендикулярно конвейерной дорожке. Направляющий рельс 47 выполнен с возможностью направления поступательного перемещения каждого держателя 4 емкостей, выгруженного в зоне 18 выгрузки, со второй направляющей дорожки в направлении выгрузки. В частности, направляющий рельс 47 выполнен с возможностью взаимодействия с направляющим пазом 13 каждого держателя 4 емкостей, выгруженного в зоне выгрузки 18. Предпочтительно направление выгрузки проходит по существу перпендикулярно направлению протяженности каждого держателя 4 емкостей, выгруженного в зоне 18 выгрузки.

Согласно варианту осуществления, проиллюстрированному на чертежах, самодвижущаяся конвейерная каретка 25 выполнена с возможностью перемещения держателя 4 емкостей, расположенного на второй направляющей дорожке, в зону выгрузки 18. В частности, опорный элемент 29 и приводной элемент 31 сконфигурированы так, что, когда самодвижущаяся конвейерная каретка 25 расположена напротив зоны 18 выгрузки и приводной элемент 31 находится в приводном положении и зацеплен с держателем 4 емкостей, размещенном во второй направляющей дорожке, перемещение опорного элемента 29 из положения транспортировки во второе отведенное положение обеспечивает перемещение держателя 4 емкостей в зону 18 выгрузки.

Предпочтительно конвейерная система 3 содержит множество меток позиционирования (не показанных на чертежах), расположенных на конвейерной дорожке. В качестве примера, конвейерная система 3 содержит метку позиционирования напротив каждой зоны 36 забора проб, метку позиционирования напротив зоны 17 загрузки и метку позиционирования напротив зоны 18 выгрузки. Согласно такому варианту осуществления изобретения, самодвижущаяся конвейерная каретка 25 содержит, с одной стороны, средства обнаружения, такие как оптический считыватель, детектор RFID или индуктивный детектор, выполненные с возможностью обнаружения расположенных на конвейерной дорожке меток позиционирования в ходе перемещений самодвижущейся конвейерной каретки 25 вдоль конвейерной дорожки, и, с другой стороны, средства управления, такие как интегральная схема или микропроцессор, выполненные с возможностью управления остановкой самодвижущейся конвейерной каретки 25 при обнаружении средствами обнаружения метки позиционирования, связанной с зоной конвейерной системы 3, в которую должна попасть самодвижущаяся конвейерная каретка 25. В качестве примера, каждая метка позиционирования может быть образована оптическим барьером, штрих-кодом, QR-кодом или RFID-этикеткой.

Как показано на фиг. 12 и 13, конвейерная система 3 также содержит устройство 51 считывания идентификационного кода, выполненное с возможностью оптического считывания идентификационных кодов, нанесенных на емкости 6, удерживаемые держателем 4 емкостей, расположенным в первой направляющей дорожке и находящимся напротив зоны 17 загрузки. В качестве примера, информация, записанная в каждом идентификационном коде, может содержать регистрационный номер соответствующей пробы. Предпочтительно идентификационные коды, нанесенные на емкости 6, образованы штрих-кодами или QR-кодами, расположенными на наружной поверхности емкостей. Предпочтительно устройство 51 считывания идентификационного кода установлено с возможностью поступательного перемещения в направлении по существу параллельном направлению конвейерной дорожки, так чтобы обеспечить возможность легкого оптического считывания идентификационных кодов, нанесенных на различные емкости 6, расположенные в одном держателе 4 емкостей.

Следует отметить, что различные направления конвейерного перемещения держателя 4 емкостей предпочтительно могут быть определены в соответствии с идентификационными кодами, нанесенными на различные емкости 6, перемещаемые указанным держателем 4 емкостей.

Как показано на фиг. 12-14, конвейерная система 3 дополнительно содержит модуль 52 приведения во вращение, выполненный с возможностью вращения емкостей 6, удерживаемых держателем 4 емкостей, расположенным в первой направляющей дорожке напротив зоны 17 загрузки, так чтобы обеспечить возможность считывания идентификационных кодов, нанесенных на указанные емкости 6, устройством 51 считывания идентификационного кода через соответствующие окна 12 считывания. Предпочтительно модуль 52 приведения во вращение содержит исполнительный орган 53, установленный с возможностью вращения вокруг вертикальной оси и выполненный с возможностью приведения емкости 6 во вращение вокруг ее оси протяженности. Согласно варианту осуществления, проиллюстрированному на чертежах, модуль 53 приведения во вращение содержит первые средства перемещения, выполненные с возможностью поступательного перемещения исполнительного органа 53 в первом направлении перемещения, по существу, горизонтальном и параллельном конвейерной дорожке, и вторые средства перемещения, выполненные с возможностью поступательного перемещения исполнительного органа 53 во втором направлении перемещения, по существу, вертикальном.

Как показано на фиг. 1 и 17, конвейерная система 3 также содержит приемный вращающийся ротор 54 с по существу вертикальной осью вращения, расположенный на одном конце конвейерной дорожки. Приемный вращающийся ротор 54 содержит множество приемных гнезд 55, расположенных с угловым смещением, причем каждое из них выполнено с возможностью размещения держателя 4 емкостей, поступающего из первой и второй направляющих дорожек. Каждое приемное гнездо 55 расположено радиально, в частности, оно содержит радиальное входное отверстие 56, выполненное с возможностью установки напротив первой и второй направляющих дорожек в зависимости от углового положения приемного вращающегося ротора 54.

Конвейерная система 3 предпочтительно содержит средства приведения во вращение, связанные с приемным вращающимся ротором 54 и выполненные с возможностью приведения приемного вращающегося ротора 54 во вращение вокруг его оси вращения в первом направлении и во втором направлении, противоположном первому направлению. Также приемный вращающийся ротор 54 выполнен с возможностью переноса держателя 4 проб из первой направляющей дорожки во вторую направляющую дорожку, и наоборот.

Как, в частности, показано на фиг. 15, 18 и 19, конвейерная система 3 содержит устройство 57 переноса, расположенное вдоль конвейерного устройства 16 и выполненное с возможностью поступательного перемещения в направлении, перпендикулярном конвейерной дорожке. Устройство 57 переноса выполнено с возможностью переноса держателя емкостей с первой направляющей дорожки во вторую направляющую дорожку, и наоборот.

В частности, устройство 57 переноса содержит пластину 58 переноса, содержащую основной участок 59 транспортировки, первый и второй участки 61, 62 переноса, расположенные с каждой стороны основного участка 59 транспортировки, и первый и второй вспомогательные участки 63, 64 транспортировки, расположенные на сторонах и первого и второго участка 61, 62 переноса.

Устройство 57 переноса выполнено с возможностью перемещения между положением транспортировки (см. фиг. 18), в котором первый и второй участки 61, 62 переноса частично образуют соответственно первую и вторую направляющие дорожки, а основной участок 59 транспортировки образует часть конвейерной дорожки, первым положением переноса (см. фиг. 19), в котором первый участок 61 переноса и первый вспомогательный участок 63 транспортировки частично образуют соответственно вторую направляющую дорожку и конвейерную дорожку, и вторым положением переноса, в котором второй участок 62 переноса и второй вспомогательный участок 64 транспортировки частично образуют соответственно первую направляющую дорожку и конвейерную дорожку.

Как показано на фиг. 1, конвейерная система 3 содержит блок 65 управления, выполненный с возможностью беспроводного сообщения, например, посредством Wi-Fi или Bluetooth, с самодвижущейся конвейерной кареткой 25 и с самодвижущейся загрузочной кареткой 39. Блок 65 управления может содержать компьютер, например персональный компьютер. Предпочтительно блок 65 управления также выполнен с возможностью сообщения с различными станциями 5 анализа и/или измерения.

Предпочтительно средства управления, являющиеся частью самодвижущейся конвейерной каретки 25, выполнены с возможностью приема управляющих сигналов от блока 65 управления и передачи приводных сигналов, в частности механизму приведения в поступательное движение, механизму 28 приведения во вращение и исполнительному устройству, согласно принятым сигналам управления.

Ниже приведено описание примера способа анализа проб, который может быть выполнен с использованием описанной выше автоматизированной системы 2 анализа. Такой способ обработки проб, в частности, содержит следующие этапы, на которых:

a) вручную загружают множество держателей 4 емкостей в зону 17 загрузки,

b) обеспечивают по существу вертикальное перемещение самодвижущейся загрузочной каретки 39 к держателю 4 емкости, и обеспечивают поступательное перемещение приводного элемента 44 самодвижущейся загрузочной каретки 39 в приводное положение (см. фиг. 10);

c) перемещают самодвижущуюся загрузочную каретку 39 в направлении конвейерного устройства 16 для автоматической загрузки держателя 4 емкостей в первую направляющую дорожку (см. фиг. 12);

d) выполняют оптическое считывание с использованием устройства 51 считывания идентификационного кода идентификационных кодов, нанесенных на различные емкости 6, удерживаемые держателем 4 емкостей, загруженным в первую направляющую дорожку и расположенным напротив зоны 17 загрузки;

e) опционально приводят во вращение одну или несколько емкостей 6, установленных в держателе 4 емкостей, так чтобы обеспечить возможность оптического считывания их идентификационных кодов устройством 51 считывания идентификационного кода;

f) задают направление транспортировки держателя 4 емкостей, загруженного в первую направляющую дорожку и расположенного напротив зоны 17 загрузки, в соответствии с идентификационными кодами, нанесенными на различные емкости 6, удерживаемые держателем 4 емкостей, и определяют станцию анализа и/или измерения для указанного держателя 4 емкостей;

g) обеспечивают перемещение самодвижущейся конвейерной каретки 25 в положение напротив зоны 17 загрузки (см. фиг. 14) и обеспечивают поворот приводного элемента 31 самодвижущейся конвейерной каретки 25 в приводное положение для захвата держателя 4 емкостей;

h) обеспечивают перемещение самодвижущейся конвейерной каретки 25 в положение напротив зоны 36 забора проб, являющейся частью станции 5 анализа и/или измерения, определенной для данного держателя 4 емкостей (см. фиг. 7), и обеспечивают поступательное перемещение опорного элемента 29 самодвижущейся конвейерной каретки 25 в первое или второе отведенное положение (в зависимости от станции 5 анализа и/или измерения, определенной для данного держателя 4 емкостей) для перемещения держателя емкостей в зону 36 забора проб (см. фиг. 8);

i) обеспечивают поворот приводного элемента 31 самодвижущейся конвейерной каретки 25 в положение высвобождения для высвобождения держателя 4 емкостей;

j) выполняют забор пробы из одной или нескольких емкостей 6, удерживаемых указанным держателем 4 емкостей посредством устройства для забора проб, являющегося частью станции 5 анализа и/или измерения, связанной с зоной 36 забора проб, и выполняют обработку одной или нескольких проб с использованием станции анализа и/или измерения; в ходе указанных этапов забора проб и обработки может быть обеспечено одновременное перемещение одного или нескольких других держателей 4 емкостей самодвижущейся конвейерной кареткой 25 (см. фиг. 9);

k) обеспечивают перемещение самодвижущейся конвейерной каретки 25 в положение напротив зоны 36 забора проб, обеспечивают поступательное перемещение опорного элемента 29 самодвижущейся конвейерной каретки 25 в первое или второе отведенное положение (в зависимости от станции 5 анализа и/или измерения, определенной для держателя 4 емкостей) и обеспечивают поворот приводного элемента 31 самодвижущейся конвейерной каретки 25 в приводное положение для захвата держателя 4 емкостей, размещенного в зоне 36 забора проб;

l) обеспечивают поступательное перемещение опорного элемента 29 самодвижущейся конвейерной каретки 25 в положение транспортировки, так чтобы обеспечить перемещение держателя 4 емкостей в первую или вторую направляющие дорожки (в зависимости от станции 5 анализа и/или измерения, определенной для держателя 4 емкостей);

m) обеспечивают перемещение самодвижущейся конвейерной каретки 25 в положение напротив зоны 18 выгрузки (см. фиг. 15) и обеспечивают поступательное перемещение опорного элемента 29 самодвижущейся конвейерной каретки 25 во второе отведенное положение, так чтобы обеспечить выгрузку держателя 4 емкостей в зоне 18 выгрузки (см. фиг. 16);

n) обеспечивают поворот приводного элемента 31 самодвижущейся конвейерной каретки 25 в положение высвобождения для высвобождения держателя 4 емкостей.

Следует отметить, что этапы a)-f) могут быть выполнены для держателя 4 емкостей тогда, когда самодвижущаяся конвейерная каретка 25 перемещает другой держатель 4 емкостей. Таким образом, этапы a)-f) могут быть выполнены одновременно.

Для увеличения скорости конвейерной системы 3, она может предпочтительно содержать несколько расположенных рядом зон 17 загрузки и несколько расположенных рядом зон 18 выгрузки.

Такой способ анализа может дополнительно включать в себя этап, выполняемый между этапами h и h) и заключающийся в переносе держателя 4 емкостей из первой направляющей дорожки во вторую направляющую дорожку посредством устройства 57 переноса, если станция 5 анализа и/или измерения, определенная для держателя 4 емкостей, расположена вдоль второй направляющей дорожки.

Следует также отметить, что система анализа согласно настоящему изобретению обеспечивает упорядочение потока обработки проб в аналитической лаборатории для повышения производительности и качества (сокращение рабочей силы и количества ошибок). Также очевидно, что конвейерная система согласно изобретению выполнена с возможностью сообщения с блоком 65 управления, управляющим рабочими нагрузками различных станций 5 анализа и/или измерения (такой как тесты, проводимые на пробах) и передающим их в конвейерную систему 3 и на станции 5 анализа и/или измерения, так чтобы различные емкости 6 поступали на станции 5 анализа и/или измерения в соответствии с запросами на выполнение тестов и возможностями каждой станции 5 анализа и/или измерения. Блок 65 управления, управляющий конвейерными и загрузочными каретками, обладает, таким образом, «интеллектом», видом интегрированного пакета программного обеспечения (Integrated Management Software, ERP) для оптимизации транспортировки держателей 4 емкостей в соответствии с рабочими нагрузками различных станций 5 анализа и/или измерения.

Следует также отметить, что каждая станция 5 анализа и/или измерения может содержать интерфейс связи и визуализации и встроенную электронику (не показанную на чертежах). В качестве примера, каждый интерфейс связи и визуализации содержит сенсорный экран 66, подключенный к персональному компьютеру. В частности персональный компьютер предназначен для регистрации запросов на анализы, вручную внесенных оператором с использованием сенсорного экрана или переданных блоком 65 управления, для отправки указанных запросов на анализы на встроенную электронику, для извлечения данных измерений, для их обработки посредством специальных алгоритмов и для предоставления результатов оператору или для их передачи в блок 65 управления.

Согласно альтернативному варианту осуществления изобретения по меньшей мере одна из станций 5 анализа и/или измерения может быть заменена аналитическим устройством, как это описано в документе FR 2998057. Согласно такому варианту осуществления соответствующая зона 36 забора проб должна быть заменена зоной переноса, позволяющей выполнить перенос держателя 4 емкостей из соответствующей направляющей дорожки к аналитическому устройству.

Конечно, изобретение не ограничивается единственным вариантом осуществления данной конвейерной системы, описанной выше в качестве примера, а наоборот может содержать все другие варианты осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЮЩЕЕ УСТРОЙСТВО ДЛЯ ЗАБОРА ПРОБЫ КРОВИ | 2009 |

|

RU2501523C2 |

| РЕЛЬСОВАЯ КОНВЕЙЕРНАЯ СИСТЕМА | 2011 |

|

RU2600021C2 |

| КОНВЕЙЕРНАЯ ЛЕНТОЧНАЯ СИСТЕМА | 1994 |

|

RU2117618C1 |

| КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ КОНТЕЙНЕРОВ | 2016 |

|

RU2721634C2 |

| СИСТЕМА ТРАНСПОРТИРОВКИ, ХРАНЕНИЯ И УПОРЯДОЧИВАНИЯ ТОВАРОВ | 2018 |

|

RU2768563C1 |

| ПРОКАЛЫВАЮЩЕЕ УСТРОЙСТВО И СПОСОБ ЗАБОРА КРОВИ | 2009 |

|

RU2506898C2 |

| КОНВЕЙЕРНОЕ УСТРОЙСТВО | 2010 |

|

RU2529095C2 |

| Вертикальная конвейерная система для штучных грузов | 1987 |

|

SU1430319A1 |

| КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ ПОДАЧИ ДЕРЖАТЕЛЕЙ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 1991 |

|

RU2031063C1 |

| СИСТЕМА И СПОСОБ ПЕЧАТИ | 2013 |

|

RU2667352C2 |

Изобретение относится к конвейерной системе для транспортировки и удерживания емкостей с биологическими пробами и к автоматизированной системе анализа для лабораторной диагностики. Конвейерная система, выполненная с возможностью транспортировки держателей емкостей для удерживания емкостей, содержащих пробы биологической жидкости, причем конвейерная система содержит, по меньшей мере, элемент направления держателя, образующий направляющую дорожку, причем элемент направления держателя выполнен с возможностью размещения в нем держателя емкостей и направления поступательного перемещения указанного держателя емкостей вдоль направляющей дорожки; самодвижущуюся конвейерную каретку, выполненную с возможностью перемещения вдоль конвейерной дорожки, проходящей вдоль элемента направления держателя, при этом самодвижущаяся конвейерная каретка содержит приводной элемент, установленный с возможностью перемещения между, по меньшей мере, приводным положением, в котором приводной элемент передает приводное движение держателю емкостей, размещенному в элементе направления держателя, и положением высвобождения, в котором приводной элемент высвобождает держатель емкостей, при этом самодвижущаяся конвейерная каретка выполнена с возможностью поступательного перемещения держателя емкостей вдоль направляющей дорожки, когда приводной элемент находится в приводном положении и самодвижущаяся конвейерная каретка перемещается вдоль конвейерной дорожки. Техническим результатом является создание простой, экономичной и надежной конструкции конвейерной системы с высокой пропускной способностью конвейера и оптимизация скорости анализа. 2 н. и 16 з.п. ф-лы, 19 ил.

1. Конвейерная система (3), выполненная с возможностью транспортировки держателей (4) емкостей для удерживания емкостей (6), содержащих пробы биологической жидкости, причем конвейерная система (3) содержит, по меньшей мере:

- элемент (19) направления держателя, образующий направляющую дорожку, причем элемент (19) направления держателя выполнен с возможностью размещения в нем держателя (4) емкостей и направления поступательного перемещения указанного держателя (4) емкостей вдоль направляющей дорожки;

- самодвижущуюся конвейерную каретку (25), выполненную с возможностью перемещения вдоль конвейерной дорожки, проходящей вдоль элемента (19) направления держателя, при этом самодвижущаяся конвейерная каретка (25) содержит приводной элемент (31), установленный с возможностью перемещения между по меньшей мере приводным положением, в котором приводной элемент (31) передает приводное движение держателю (4) емкостей, размещенному в элементе (19) направления держателя, и положением высвобождения, в котором приводной элемент (31) высвобождает держатель (4) емкостей, при этом самодвижущаяся конвейерная каретка (25) выполнена с возможностью поступательного перемещения держателя (4) емкостей вдоль направляющей дорожки, когда приводной элемент (31) находится в приводном положении и самодвижущаяся конвейерная каретка (25) перемещается вдоль конвейерной дорожки.

2. Конвейерная система (3) по п. 1, причем приводной элемент (31) установлен с возможностью поворота вокруг поворотной оси.

3. Конвейерная система (3) по п. 1 или 2, причем приводной элемент (31) содержит две приводные части (32), расположенные на расстоянии друг от друга и выполненные с возможностью взаимодействия с держателем (4) емкостей, когда приводной элемент (31) находится в приводном положении.

4. Конвейерная система (3) по любому из пп. 1-3, причем самодвижущаяся конвейерная каретка (25) содержит по меньшей мере одно приводное колесо (27) и по меньшей мере один механизм (28) приведения во вращение, выполненный с возможностью приведения во вращение по меньшей мере одного приводного колеса (27).

5. Конвейерная система (3) по любому из пп. 1-4, содержащая элемент (24) направления каретки, образующий конвейерную дорожку, причем элемент (24) направления каретки выполнен с возможностью размещения и направления самодвижущейся конвейерной каретки (25) при перемещении самодвижущейся конвейерной каретки (25) вдоль конвейерной дорожки.

6. Конвейерная система (3) по п. 5, причем самодвижущаяся конвейерная каретка (25) содержит направляющие ролики (35а, 35b), выполненные с возможностью взаимодействия с элементом (24) направления каретки при перемещении самодвижущейся конвейерной каретки (25) вдоль конвейерной дорожки.

7. Конвейерная система (3) по любому из пп. 1-6, содержащая по меньшей мере одну зону (36) забора проб или переноса, расположенную вдоль направляющей дорожки и вне направляющей дорожки, при этом самодвижущаяся конвейерная каретка (25) выполнена с возможностью перемещения держателя (4) емкостей, размещенного на элементе (19) направления держателя, по меньшей мере в одну зону (36) забора проб или переноса для освобождения направляющей дорожки.

8. Конвейерная система (3) по п. 7, причем по меньшей мере одна зона (36) забора проб или переноса содержит место забора проб, выполненное с возможностью размещения и по меньшей мере временного хранения держателя (4) емкостей.