// 8 / (.::- ( r-4-ifi-//

/

U- 7

21

4

00

о

00 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальная конвейерная система | 1990 |

|

SU1738743A1 |

| Конвейерная система | 1985 |

|

SU1283171A1 |

| Пространственная транспортная система | 1981 |

|

SU982991A1 |

| ВЕРТИКАЛЬНАЯ КОНВЕЙЕРНАЯ СИСТЕМА | 1994 |

|

RU2068381C1 |

| СПОСОБ ПЕРЕМЕЩЕНИЯ ГРУЗОВ И ПОДЪЕМНО-ТРАНСПОРТНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078934C1 |

| Вертикальный цепной конвейер | 1990 |

|

SU1776247A3 |

| САМООЧИЩАЮЩИЙСЯ КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2005 |

|

RU2279393C1 |

| ВЕРТИКАЛЬНАЯ КОНВЕЙЕРНАЯ СИСТЕМА | 1995 |

|

RU2083454C1 |

| Тележечный конвейер | 1982 |

|

SU1022882A1 |

| ПЕРЕГРУЖАТЕЛЬ | 2000 |

|

RU2172840C1 |

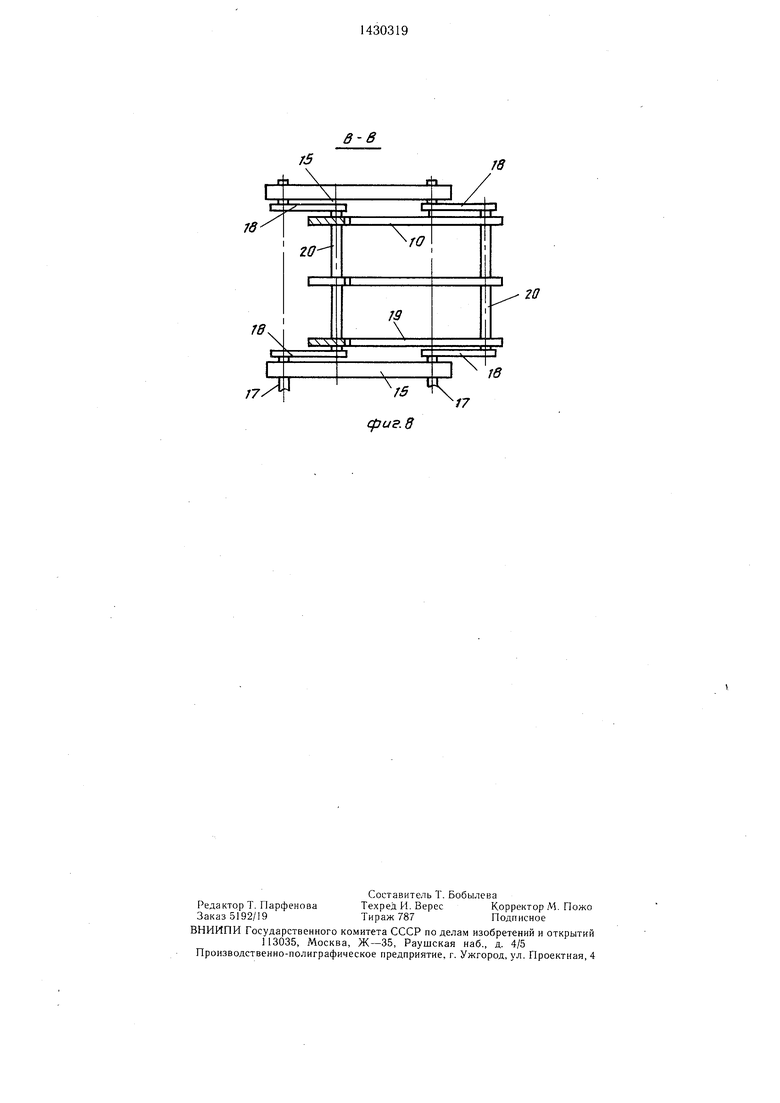

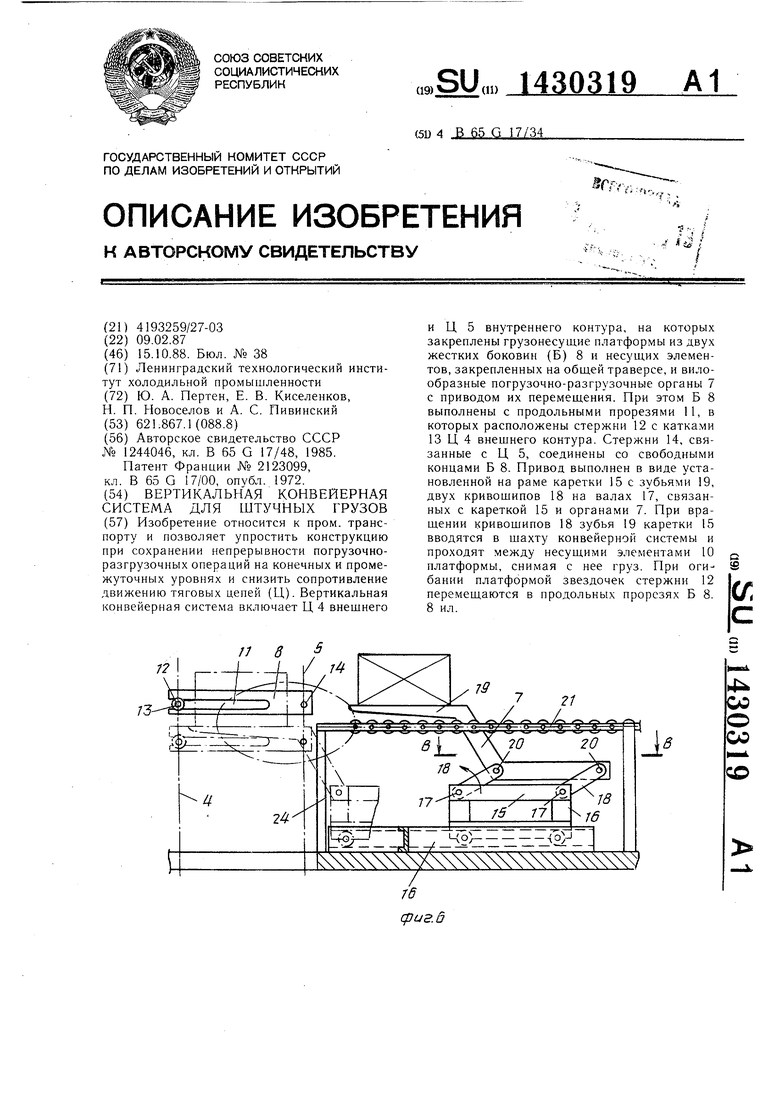

Изобретение относится к пром. транспорту и позволяет упростить конструкцию при сохранении непрерывности погрузочно- разгрузочных операций на конечных и промежуточных уровнях и снизить сопротивление движению тяговых цепей (Ц). Вертикальная конвейерная система включает Ц 4 внешнего и Ц 5 внутреннего контура, на которых закреплены грузонесущие платформы из двух жестких боковин (Б) 8 и несущих элементов, закрепленных на обцдей траверсе, и вилообразные погрузочно-разгрузочные органы 7 с приводом их перемещения. При этом Б 8 выполнены с продольными прорезями 11, в которых расположены стержни 12 с катками 13 Ц 4 внешнего контура. Стержни 14, связанные с Ц 5, соединены со свободными концами Б 8. Привод выполнен в виде установленной на раме каретки 15 с зубьями 19, двух кривошипов 18 на валах 17, связанных с кареткой 15 и органами 7. При вращении кривошипов 18 зубья 19 каретки 15 вводятся в шахту конвейерной системы и проходят между несушими элементами 10 платформы, снимая с нее груз. При огибании платформой звездочек стержни 12 перемещаются в продольных прорезях Б 8. 8 ил. с & (f. С

(pus. 6

Изобретение относится к промышленному транспорту, а именно к вертикальной конвейерной системе для штучных грузов.

Целью изобретения является упрощение конструкции при сохранении непрерывности погрузочно-разгрузочных операций на конечных и промежуточных уровнях.

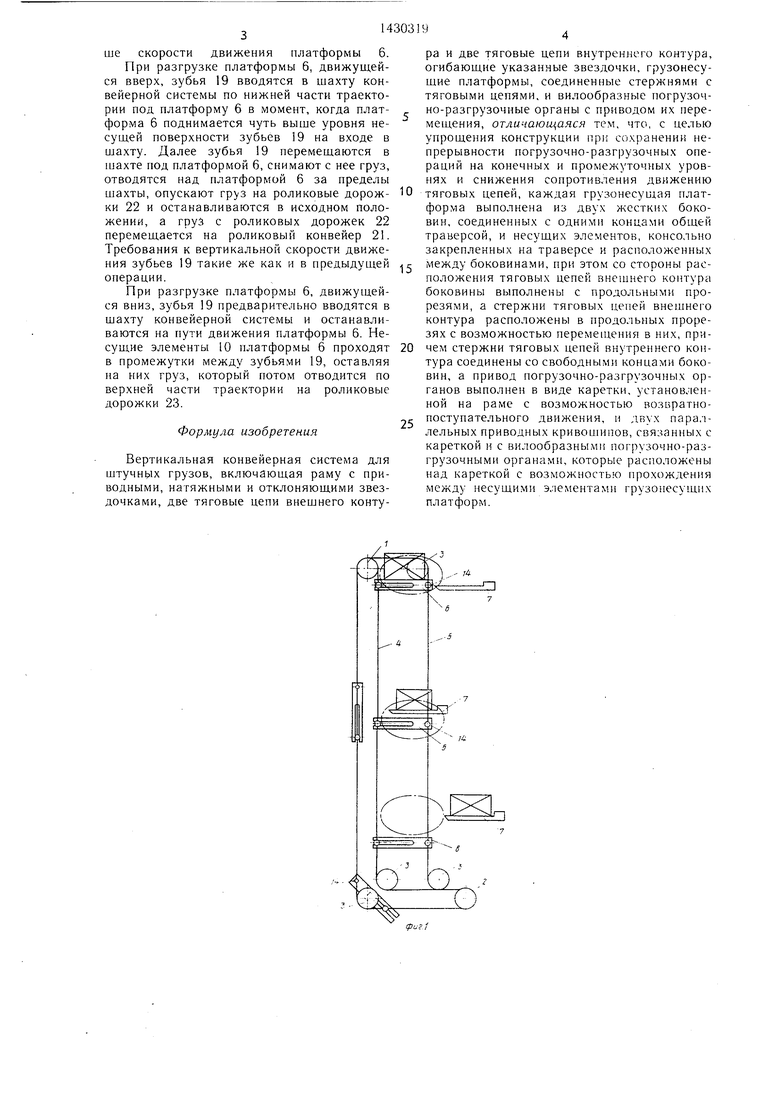

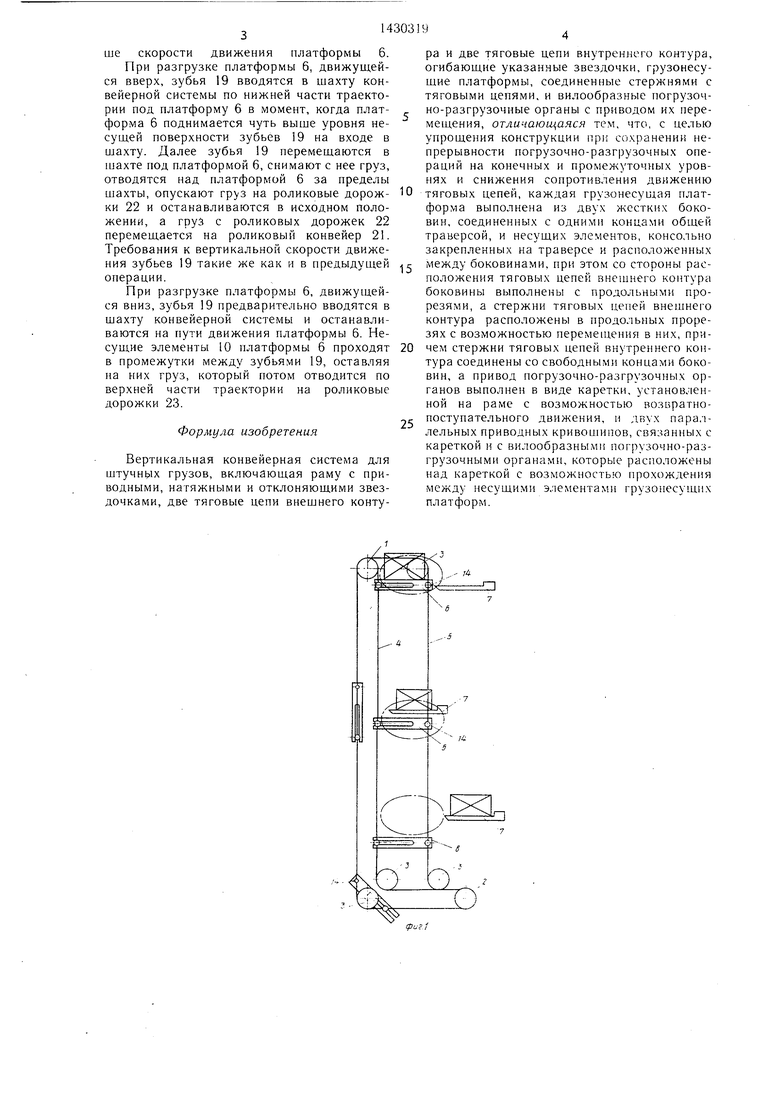

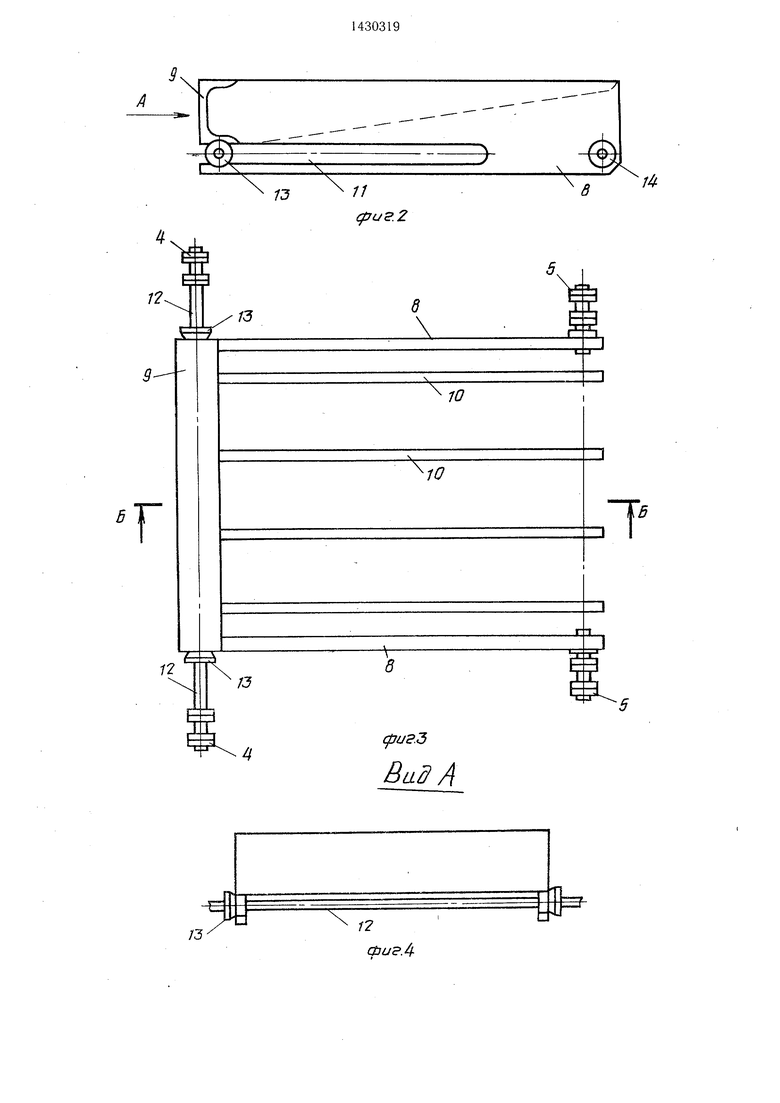

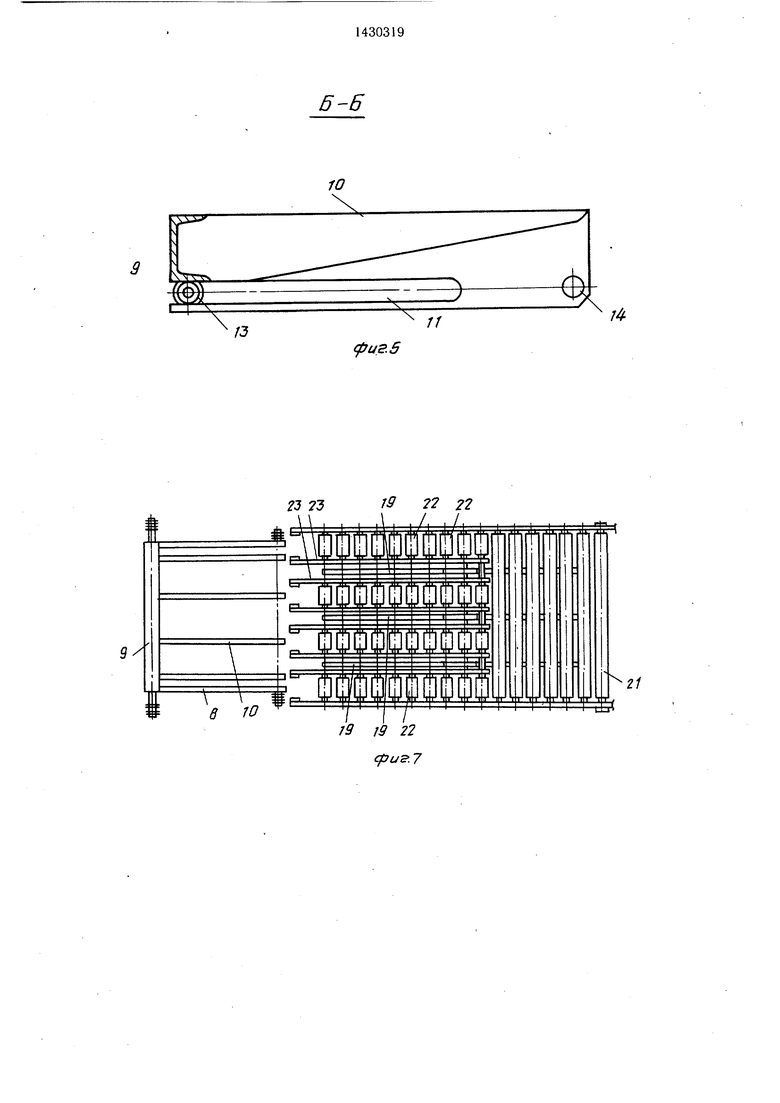

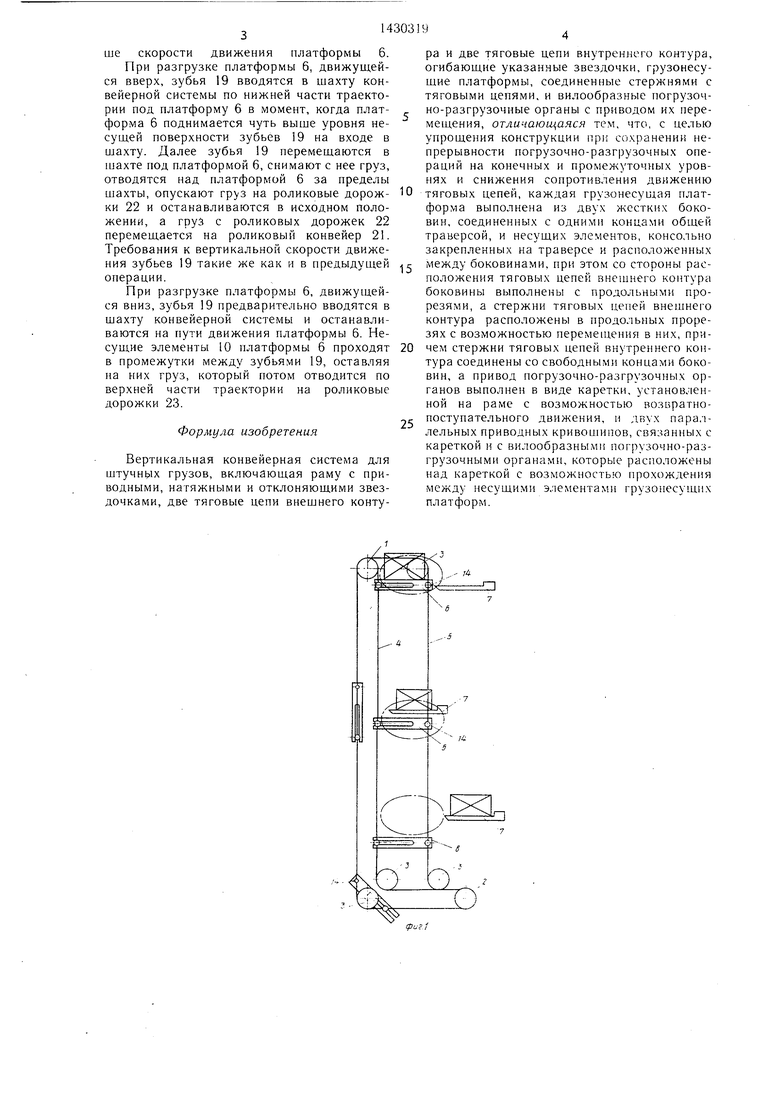

На фиг. 1 изображена предлагаемая конвейерная система, общий вид; на фиг. 2 - грузонесущая платформа, вид сбоку; на фиг. 3 - грузонесущая платформа, вид сверху; на фиг. 4 - вид А на фиг. 2; на фиг. 5 - разрез Б-Б на фиг. 3; на фиг. 6 - погрузочно-разгрузочные органы, вид сбоку; на фиг. 7 - то же, вид сверху; на фиг. 8 - разрез В-В на фиг. 6.

Вертикальная конвейерная система включает раму (не показана), приводные 1, натяжные 2 и отклоняющие 3 звездочки, две тяговые цепи 4 внещнего контура, две тяговые цепи 5 внутреннего контура, огибаю- щие звездочки 1-3, грузонесущие платформы 6 и вилообразные погрузочно-разгрузочные органы 7, установленные на разных уровнях погрузки-разгрузки. Каждая грузонесущая платформа 6 выполнена из двух жестких боковин 8, соединенных одними концами с общей траверсой 9, и несущих элементов 10, консольно закрепленных на траверсе 9 и расположенных между боковинами 8. Со стороны расположения тяговых цепей 4 внещнего контура боковины 8 выполнены с продольными прорезями 11, в которых с возможностью перемещения расположены стержни 12 с катками 13. Стержни 14 тяговых цепей 5 внутреннего контура соединены со .свободными концами боковин 8. Привод погрузочно-разгрузочных органов 7 выполнен в виде каретКи 15, установленной на раме в направляющих 16 с возможностью возвратно-поступательного движения, и двух параллельных приводных на валах 17 кривошипов 18, связанных с кареткой 15 и с вилообразными погрузоч- но-разгрузочными органами 7 и образующих шарнирный параллелограмм. Зубья 19 вилообразных погрузочно-разгрузочных органов 17 установлены параллельно друг другу на валах 20, соединенных с кривошипами 18. Для подачи и отвода груза вилообразные погрузочно-разгрузочные органы 7 совмещены с приводным роликовым или дисковым конвейером 21, Который установлен выше траектории движения кривошипов 18. Участок конвейера 21, находящийся в зоне движения зубьев 19, выполнен в виде отдельных приводных роликовых или дисковых дорожек 22, между которыми-нмеются промежутки, достаточные для прохождения зубьев 19. Элеме)ты рамы 22 дорожек с одной стороны опираются на стойки 24, а с друго / - на вал.

Конвейерная система работает с;1едую- щим образом.

0

5

Q

Грузонесущие платформы 6 движутся по трассе посредством тяговых цепей 4 и 5. При обходе поворотных пунктов грузонесущая платформа 6 поворачивается на щар- нирах крепления стержней 14, расстояние между стержнями 12 и 14 при этом сначала уменьшается, вследствии чего катки 13 смещаются в прорезях 11 в направлении к середине платформы 6, а затем, достигнув предельной величины, расстояние снова увеличивается. При этом катки 13 перемещаются по прорезям 11 в обратном направлении и занимают исходное положение.

Зубья 19 погрузочно-разгрузочного органа 7 приводятся в движение кривощипа- ми 18, которые обеспечивают плоскопа- раллельное перемещение зубьев 19 по окружности. Одновременно с вращением кривощи- пов 18 все устройство перемещается на каретке 15 по направляющим 16. Наложение плоскопараллельного движения зубьев 19 по окружности и поступательного движения каретки 15 дает в итоге замкнутую овальную траекторию движения зубьев 19. Большая часть траектории, по которой перемещается конец зуба 19, расположена в щахте конвейерной системы. Движение кривошипов 18 и тележки 15 может быть равномерным или неравномерным, непрерывным или прерывным, за счет чего можно обеспечить движение зубьев 19 по замкнутой овальной траектории любой формы.

Загрузка платформы 6 движущейся вверх осуществляется следующим образом.

Погрузочно-разгрузочный орган 7 находится в исходном положении, в котором каретка 15 отведена в крайнее положение от шахты конвейерной системы, а зубья 19 находятся ниже уровня роликовых дорожек 22 и за п-ределами шахты конвейерной системы. Груз подается роликовым конвейером 21 на роликовые дорожки 22. После остановки груза зубья 19- приводятся в движение, перемещаются вперед и вверх, проходят через промежутки между роликовыми дорожками 22, подхватывают груз, перемещают его в шахту конвейерной системы и останавливаются на пути движения платформы 6, которая снимает груз консольными несущими элементами 9 с зубьев 5 19. После съема груза платформой 6 зубья 19 отводятся по нижней части овальной траектории в исходное п оложение.

При загрузке платформы 6, движущейся вниз, зубья 19 с грузом вводятся в шахту конвейерной системы над платформой 6 в момент, когда платформа б опускается чуть ниже уровня несущей поверхности зубьев 19 на входе в шахту. Далее зубья 19 двигаются в шахте над платформой 6, опускают на нее груз и отводятся под платформой 6 по нижней части траектории в исходное положение. Средняя вертикальная скорость зубьев 19 на участке траектории, находящейся в шахте конвейерной системы, боль5

0

0

5

ше скорости движения платформы 6. При разгрузке платформы 6, движущейся вверх, зубья 19 вводятся в шахту конвейерной системы по нижней части траектории под платформу 6 в момент, когда платформа 6 поднимается чуть выше уровня несущей поверхности зубьев 19 на входе в шахту. Далее зубья 19 перемещаются в HiaxTe под платформой б, снимают с нее груз, отводятся над платформой 6 за пределы шахты, опускают груз на роликовые дорож- Ю ки 22 и останавливаются в исходном положении, а гру5 с роликовых дорожек 22 перемещается на роликовый конвейер 21. Требования к вертикальной скорости движера и две тяговые цепи внутреннего контура, огибающие указанные звездочки, грузонесу- щие платформы, соединенные стержнями с тяговыми цепями, и вилообразные погрузоч- но-разгрузочные органы с приводом их перемещения, отличающаяся тем, что, с целью упроще}шя конструкции npii сохранении непрерывности погрузочно-разгрузочных операций на конечных и промежуточных уровнях и снижения сопротивления движению тяговых цепей, каждая грузонесущая платформа выполнена из двух жестких боковин, соединенных с одними концами общей траверсой, и несущих элементов, консольно закрепленных на траверсе и расположенных

ния зубьев 19 такие же как и в предыдущей г между боковинами, при этом со стороны рас- операций,положения тяговых цепей BHeuiHero контура При разгрузке платформы 6, движущей- боковины выполнены с продольными прося вниз, зубья 19 предварительно вводятся врезями, а стержни тяговых цепей внешнего шахту конвейерной системы и останавли-контура расположены в продольных проре- ваются на пути движения платформы 6. Не- зях с возможностью перемещения в них, присущие элементы 10 платформы 6 проходят 20 чем стержни тяговых цепей внутреннего кон- в промежутки между зубьями 19, оставляя тура соединены со свободными концами боковин, а привод погрузочно-разгрузочных органов выполнен в виде каретки, установленной на раме с возможностью воз1фатно- поступательного движения, и двух параллельных приводных кривошипов, связанных с кареткой н с вилообразными погрузочно-разна них груз, который потом отводится по верхней части траектории на роликовые дорожки 23.

Формула изобретения

25

Вертикальная конвейерная система для штучн1 1х грузов, включающая раму с приводными, натяжными и отклоняющими звездочками, две тяговые цепи внешнего контугрузочнь ми органами, которые расположены над кареткой с возможностью прохождения между несущими элементами грузонесущих платформ.

ра и две тяговые цепи внутреннего контура, огибающие указанные звездочки, грузонесу- щие платформы, соединенные стержнями с тяговыми цепями, и вилообразные погрузоч- но-разгрузочные органы с приводом их перемещения, отличающаяся тем, что, с целью упроще}шя конструкции npii сохранении непрерывности погрузочно-разгрузочных операций на конечных и промежуточных уровнях и снижения сопротивления движению тяговых цепей, каждая грузонесущая платформа выполнена из двух жестких боковин, соединенных с одними концами общей траверсой, и несущих элементов, консольно закрепленных на траверсе и расположенных

между боковинами, при этом со стороны рас- положения тяговых цепей BHeuiHero контура боковины выполнены с продольными прорезями, а стержни тяговых цепей внешнего контура расположены в продольных проре- зях с возможностью перемещения в них, причем стержни тяговых цепей внутреннего кон- тура соединены со свободными концами боковин, а привод погрузочно-разгрузочных органов выполнен в виде каретки, установленной на раме с возможностью воз1фатно- поступательного движения, и двух параллельных приводных кривошипов, связанных с кареткой н с вилообразными погрузочно-раз г20

25

грузочнь ми органами, которые расположены над кареткой с возможностью прохождения между несущими элементами грузонесущих платформ.

ft.-ef

N

13

12

13

Г2

/J

/3

11 сриг.2

В

1

Л

8 игЗ

Buff А

12 ФигЛ

Б-6

23 J

Е

, ашрс

: ашш

/ 9 22 сри.7

(игб

Г9 22 22

. J. . I р

аЁ

тш

Г5

/д

ери. 8

| Вертикальный конвейер для штучных грузов | 1985 |

|

SU1244046A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| БУРОВАЯ КОЛОННА И СБОРОЧНЫЙ УЗЕЛ ДЛЯ УМЕНЬШЕНИЯ ЕЕ КРУТЯЩЕГО МОМЕНТА | 1994 |

|

RU2123099C1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1988-10-15—Публикация

1987-02-09—Подача