Область техники

Настоящее изобретение относится к эластичным полиуретановым пенам. В частности, но без исключения, настоящее изобретение относится к способам получения полиуретановых пен, к пенам, получаемым указанными способами, и к использованию полиэфирполиолов для получения эластичных полиуретановых пен.

Уровень техники

Эластичные полиуретановые (ПУ) пены находят широкое применение во множестве промышленных и потребительских сфер. Такая популярность обусловлена многообразием их механических свойств и возможностью простого изготовления. Основные области применения представляют собой автомобильную и авиационную промышленность, обивка мягкой мебели и технические изделия. Например, полностью изготовленные из пены сиденья, верхние подушки для сидений и крепления для спины и головы, которые производят из эластичной полиуретановой пены, широко используют в легковых автомобилях и самолетах. Другие области применения включают использование эластичной полиуретановой пены в качестве основы коврового покрытия, кроватей и матрасов, вспененных сидений для мотоциклов, прокладок между корпусом автомобиля и фарами, манжетных уплотнителей воздушных фильтров для двигателей и изолирующих слоев на деталях автомобиля и деталях двигателя для снижения шума и вибрации. Эластичные полиуретановые пены могут иметь различные физические свойства в зависимости от предполагаемого применения.

Как известно специалистам в данной области техники, полиуретаны получают взаимодействием изоцианатных групп ( N=C=O) с гидроксильными группами (-OH). Наиболее распространенный способ получения полиуретана представляет собой взаимодействие простого полиэфирполиола и изоцианата. При необходимости в полиуретановый состав также могут быть включены сшивающие агенты, вспенивающие агенты, катализаторы и другие добавки.

Полиэфирполиолы, используемые в производстве эластичных полиуретанов, обычно получают из алкиленоксидов (таких как, например, пропиленоксид (ПО) и/или этиленоксид (ЭО)) и различных исходных соединений, таких как этиленгликоль, пропиленгликоль, глицерин, сахароза и/или сорбит. Известные способы получения простых полиэфирполиолов включают полимеризацию алкиленоксида с раскрытием кольца в присутствии катализатора на основе щелочного металла, а также полимеризацию алкиленоксида с раскрытием кольца в присутствии композиционного катализатора на основе цианидного комплекса металла.

Для некоторых применений свойства остаточной деформации при сжатии эластичных полиуретановых пен особо важны. Остаточная деформация при сжатии материала представляет собой постоянную деформацию, сохраняющуюся при снятии силы (которая была приложена к нему).

Остаточная деформация при сжатии может быть измерена во влажных или сухих условиях. Измерение свойств остаточной деформации пен при сжатии во влажных и сухих условиях подробно описано ниже. В таких измерениях значение остаточной деформации при сжатии, равное 0, означает, что пена не является сжатой после проведения испытания остаточной деформации при сжатии (т.е. пена полностью восстанавливается до ее высоты до сжатия). Увеличенные значения остаточной деформации при сжатии относятся к пенам, которые остаются сильно сжатыми после завершения испытания на сжатие.

В частности, может быть желательно иметь эластичные полиуретановые пены, которые проявляют преимущественно низкую остаточную деформацию при сжатии во влажных и/или сухих условиях. Примеры применений, в которых особенно важна низкая остаточная деформация при сжатии, включают сиденья, в частности, автомобильные, и кровати. Низкая остаточная деформация при сжатии также необходима для транспортировки вспененных блоков, когда вспененные блоки прессуют и транспортируют в место назначения, а затем разжимают перед дальнейшей обработкой или продажей.

В данной области техники известны различные подходы для получения эластичных полиуретановых пен, которые проявляют преимущественно низкую остаточную деформацию при сжатии во влажных и/или сухих условиях. Наиболее распространенный подход заключается во введении добавок в состав пены. В качестве альтернативы, производители пен используют различные способы (агенты для раскрытия ячеек, полимерные полиолы и механическое разрушение пен) для получения вспененных блоков с более высокой проницаемостью воздуха, которая в некоторой степени способствует улучшению остаточной деформации при сжатии.

Задача настоящего изобретения заключается в получении эластичных полиуретановых пен, проявляющих преимущественно низкую остаточную деформацию при сжатии во влажных и/или сухих условиях, или в обеспечении таких пен эффективностью и/или низкой стоимостью.

Сущность изобретения

Было обнаружено, что присутствие некоторых альдегидных частиц в простых полиэфирполиолах может обеспечивать преимущественные свойства остаточной деформации при сжатии при получении эластичных полиуретановых (ПУ) пен из указанных простых полиэфирполиолов.

В соответствии с первым аспектом настоящего изобретения, предложен способ получения эластичной полиуретановой пены, включающий приведение во взаимодействие простого полиэфирполиола с пенообразующими реагентами с получением указанной полиуретановой пены, где указанный простой полиэфирполиол содержит по меньшей мере до 50 частей на миллион частей по массе (м.д.) скрытого альдегида и/или указанный полиэфирполиол может быть получен полимеризацией с раскрытием кольца алкиленоксида, содержащего по меньшей мере 200 частей на миллион частей по массе (м.д.) свободного альдегида.

Кроме того, во втором аспекте настоящего изобретения предложена полиуретановая пена, которая может быть получена способом в соответствии с первым аспектом настоящего изобретения. Кроме того, в третьем аспекте настоящего изобретения предложено формованное изделие, содержащее такую полиуретановую пену.

В четвертом аспекте настоящего изобретения предложено применение полиэфирполиола, который содержит по меньшей мере 50 м.д. скрытого альдегида и/или который может быть получен полимеризацией с раскрытием кольца алкиленоксида, содержащего по меньшей мере 200 м.д. свободного альдегида в производстве эластичной полиуретановой пены для изменения, в частности, снижения остаточной деформации при сжатии готовой пены. Остаточная деформация при сжатии может представлять собой остаточную деформацию при сжатии во влажных условиях или остаточную деформацию при сжатии в сухих условиях. Применение может быть, например, в соответствии с любым способом получения пены, определенным или описанным в настоящем документе.

Общее содержание альдегида в полиэфирполиоле в данном контексте понимают как состоящее из свободного альдегида и/или содержания скрытого альдегида, доступного для высвобождения из связанных фрагментов полиэфирполиола. Альдегид представляет собой соединение, содержащее альдегидную функциональную группу (-CHO).

Содержание скрытого альдегида представляет собой содержание альдегида, доступного для высвобождения из фрагментов-прекурсоров альдегида, входящих в состав полимерной структуры полиэфирполиола. Например, содержание скрытого альдегида может быть обеспечено посредством взаимодействия полиэфирполиола со свободным альдегидом или его скрытой версией (такой как геминальный диол, например, C(OH)2 ), или его производным, таким как полуацеталь (например, COR(OR') ). Спиртовые группы полиэфирполиола могут взаимодействовать с альдегидными функциональными группами (или их скрытыми версиями) с образованием лабильных химических связей. Такие лабильные химические связи могут включать эфирные и/или сложноэфирные связи. Однако возможно, что содержание скрытого альдегида может быть обеспечено фрагментами-прекурсорами, внедренными в структуру полиэфирполиола другими способами.

Общее содержание альдегида измеряют по массе альдегида относительно общей массы полиэфирполиола.

В отличие от устоявшегося в данной области техники мнения, было обнаружено, что полиэфирполиолы, содержащие по меньшей мере 50 м.д. скрытого альдегида, и/или которые могут быть получены полимеризацией с раскрытием кольца алкиленоксида, содержащего по меньшей мере 200 м.д. свободного альдегида обеспечивают особое предпочтениео в контексте полиуретановых пен.

В частности, было обнаружено, что полиуретановые пены, полученные из таких простых полиэфирполиолов, преимущественно проявляют свойства низкой остаточной деформации при сжатии во влажных и/или сухих условиях.

Содержание альдегида должно быть небольшим. В известном уровне техники, как правило, предпринимались усилия для снижения содержания альдегида в простом полиэфирполиоле или алкиленоксидном предшественнике, поскольку его рассматривали как неблагоприятный фактор. В настоящее время обнаружено, что содержание альдегида может неожиданно иметь преимущество. Следовательно, общий способ получения полиуретановых пен и исходные материалы для таких способов могут быть упрощены и осуществлены более эффективно. Например, может быть опущена одна или более стадий отпаривания или очистки альдегида при производстве полиэфирполиола и/или при производстве алкиленоксида.

Содержание скрытого альдегида в полиэфирполиоле может быть определено с помощью капиллярной газовой хроматографии с обнаружением пламенной ионизацией, например, как описано ниже в разделе «Способы измерения», после высвобождения альдегида из связанных фрагментов простого полиэфирполиола в кислотных условиях (например, при рН ниже 3), в частности, с сильной кислотой, более конкретно, с фосфорной кислотой так как описано ниже в разделе «Способы измерения». Для определения содержания скрытого альдегида может потребоваться вычитание содержания свободного альдегида из суммы содержания свободного альдегида и содержания скрытого альдегида, определенной после высвобождения альдегида из связанных фрагментов полиэфирполиола. Альтернативно, содержание свободного альдегида может определено посредством отпаривания из полиола до определения содержания скрытого альдегида.

Содержание скрытого альдегида в простом полиэфирполиоле может содержать или состоять из одного или более альдегидов, доступных из связанных фрагментов в полиэфирполиоле (т.е. из альдегидов, высвобожденных в указанных кислотных условиях). Содержание скрытого альдегида не обязательно представляет собой общее содержание скрытого альдегида в полиэфирполиоле. Однако в некоторых вариантах реализации настоящего изобретения содержание скрытого альдегида состоит из всех альдегидов, доступных из связанных фрагментов в полиэфирполиоле, т.е. содержание скрытого альдегида представляет собой общее содержание скрытого альдегида в полиэфирполиоле.

Например, содержание скрытого альдегида может включать или состоять из линейных, разветвленных или циклических альдегидов, высвобожденных из полиэфирполиола в указанных кислотных условиях. Соответственно, содержание скрытого альдегида может включать или состоять из одного или более альдегидов, содержащих от 2 до 12 атомов углерода, предпочтительно от 2 до 6 атомов углерода и наиболее предпочтительно 2 или 3 атома углерода. Содержание скрытого альдегида может необязательно включать альдегид с множеством альдегидных функциональных групп.

В одном из вариантов реализации содержание скрытого альдегида включает или состоит из пропиональдегида (ПА) и ацетальдегида (АА), высвобожденных из простого полиэфирполиола в указанных кислотных условиях. В одном из вариантов реализации содержание скрытого альдегида включает или состоит из ПА, высвобожденного из простого полиэфирполиола в указанных кислотных условиях. В одном из вариантов реализации содержание альдегида включает или состоит из АА, высвобожденного из простого полиэфирполиола в указанных кислотных условиях.

Содержание скрытого альдегида, необязательно общее содержание скрытого альдегида составляет по меньшей мере 50 м.д. относительно общей массы полиэфирполиола. Соответственно, содержание скрытого альдегида, необязательно общее содержание скрытого альдегида может составлять по меньшей мере 75 м.д., в частности, по меньшей мере 100 м.д. или по меньшей мере 150 м.д. относительно общей массы полиэфирполиола.

В одном из вариантов реализации содержание скрытого альдегида, необязательно общее содержание скрытого альдегида составляет не более 200 м.д., не более 300 м.д., не более 500 м.д., не более 1000 м.д., не более 2000 п.д. или не более 5000 м.д. относительно общей массы полиэфирполиола.

В одном из вариантов реализации содержание скрытого альдегида, необязательно общее содержание скрытого альдегида составляет от 50 до 500 м.д., от 100 до 300 м.д. или от 150 до 250 м.д.

В одном из вариантов реализации содержание скрытого альдегида, необязательно общее содержание скрытого альдегида включает или состоит из 50-500 м.д. ПА, в частности, 100-300 м.д. ПА.

В одном из вариантов реализации содержание скрытого альдегида, необязательно общее содержание альдегида включает или состоит из 1-200 м.д. АА, в частности, 5-50 м.д. АА.

Полиэфирполиол может необязательно содержать свободный альдегид. Содержание свободного альдегида в простом полиэфирполиоле может включать или состоять из одного или более альдегидов в полиэфирполиоле. Соответственно, указанные альдегиды могут быть такими, как подробно описано выше в отношении содержания скрытого альдегида. Содержание свободного альдегида не обязательно представляет собой общее содержание свободного альдегида в полиэфирполиоле. Однако в некоторых вариантах реализации настоящего изобретения содержание свободного альдегида состоит из всех свободных альдегидов в полиэфирполиоле, т.е. содержание свободного альдегида представляет собой общее содержание свободного альдегида в полиэфирполиоле.

Содержание свободного альдегида в полиэфирполиоле может быть определено с помощью капиллярной газовой хроматографии с обнаружением пламенной ионизацией, например, как описано ниже в разделе «Способы измерения», но без кислотной обработки.

В одном из вариантов реализации содержание свободного альдегида в полиоле, необязательно общее содержание свободного альдегида в полиоле составляет не более 100 м.д., в частности, не более 75 м.д., предпочтительно не более 50 м.д., например, не более 10 м.д. В некоторых вариантах реализации содержание свободного альдегида в полиоле, необязательно общее содержание свободного альдегида в полиоле составляет по меньшей мере 0,1 м.д., например, по меньшей мере 0,2 м.д., в частности, по меньшей мере 1 м.д.

Полиуретановая пена, которая может быть получена предложенным способом, представляет собой эластичную полиуретановую пену, которую получают блочным способом. Полиэфирполиолы, подходящие для получения эластичных полиуретановых пен, обычно имеют относительно высокую среднечисловую молекулярную массу (например, от 2500 до 10000 дальтон, предпочтительно от 2700 до 4000 дальтон, наиболее предпочтительно от 2800 до 3500 дальтон) и относительно низкую номинальную функциональность (Fn) (например, от 2 до 4, предпочтительно от 2 до 3,5, наиболее предпочтительно от 2,5 до 3).

Гидроксильное число (OH-число, ASTM D 4274D) простого полиэфирполиола на основе ПО и/или ЭО может составлять от 15 до 150 мг KOH/г, более приемлемо от 20 до 75 мг KOH/г, в частности от 32 до 64 мг KOH/г.

В одном из вариантов реализации полиэфирполиол может быть получен способом, включающим полимеризацию алкиленоксида с раскрытием кольца в присутствии катализатора. Соответственно, полиэфирполиол может быть получен способом, включающим приведение во взаимодействие инициатора (исходного соединения), содержащего множество активных атомов водорода, с ПО и/или ЭО в присутствии катализатора для осуществления полимеризации алкиленоксида.

Алкиленоксид обычно получают способом, включающим (a) приведение во взаимодействие алкенов с подходящим окислителем с получением реакционной смеси, содержащей алкиленоксид, (b) выделение влажного неочищенного алкиленоксида из реакционной смеси, полученной на стадии (a), и необязательно (c) удаление воды из влажного неочищенного алкиленоксида посредством по меньшей мере одной перегонки с получением сухого неочищенного алкиленоксида.

Стадия (b) обычно состоит из (b1) удаления непрореагировавшего алкена из реакционной смеси и (b2) выделения влажного неочищенного алкиленоксида из смеси, полученной на стадии (b1), посредством по меньшей мере одной перегонки.

Полученный таким образом влажный или сухой неочищенный алкиленоксид, далее упоминаемый как неочищенный алкиленоксид, еще содержит небольшое количество побочных продуктов, имеющих температуру кипения, близкую к алкиленоксиду, и/или образующих азеотропные смеси с алкиленоксидом. Такие примеси включают альдегиды, такие как низкокипящие альдегиды ПА и/или АА.

Наличие даже очень малых количеств от 50 до 100 м.д. по массе примесей, образующихся при производстве производных алкиленоксида, считается нежелательным для производства полиэфирполиолов, как указано в публикации DE-A-101,43,195. Кроме того, неочищенный алкиленоксид используют в производстве полиолов на базовом катализаторе, и получаемые полиэфирполиолы обычно проявляют низкую номинальную функциональность и высокое содержание ненасыщенных структур. Понятно, что это делает их непригодными для применения в производстве полиуретановых пен.

Как правило, только в значительной степени очищенный алкиленоксид (далее упоминаемый как чистый алкиленоксид), имеющий содержание алкиленоксида более 99,99% по массе, обычно считают удовлетворительным для получения производных алкиленоксида. Однако в перегонных установках, используемых на стадии (b) и необязательной стадии (c) описанного выше способа, примеси не могут быть удалены из алкиленоксида до требуемой степени вследствие недостаточной разделительной способности или вследствие неприемлемых потерь алкиленоксида.

Следовательно, чистый алкиленоксид обычно получают из неочищенного алкиленоксида, подвергая неочищенный алкиленоксид, полученный на стадии (b) или (c), дополнительной очистке (d).

Дополнительная очистка (d) обычно включает несколько технологических стадий, поскольку удаление примесей, образованных на стадии (a), является особенно трудным. Для такой дополнительной очистки необходимо сложное оборудование и большой расход энергии, а также нежелательная транспортировка алкиленоксида, как описано в публикациях EP-A-0,755, 716, US-A-3,578,568 и WO 02/070497. В результате очистки в очищенном алкиленоксиде также может образовываться поли(алкиленоксид) высокой молекулярной массы, что, как известно, приводит к трудностям при применении полиэфирполиолов, полученных из таких алкиленоксидов, как описано в публикациях US-A-4,692,535 и WO-A-02/070497. Таким образом, чистый алкиленоксид для получения полиэфирполиолов обычно обрабатывают не только для удаления примесей, обусловленных его производством, но и для удаления примесей, которые образуются на самой стадии очистки.

В одном из вариантов реализации полиэфирполиол, подходящий для настоящего изобретения, может быть получен полимеризацией с раскрытием кольца алкиленоксида, содержащим по меньшей мере 200 м.д. свободного альдегида.

Неожиданно, что из такого полиэфирполиола, который может представлять собой, например, полиэфирполиол, полученный из влажного или неочищенного алкиленоксида, например, как описано выше, может быть получена ценная и действительно имеющая преимущество полиуретановая пена.

Содержание свободного альдегида в алкиленоксиде основано на общей массе алкиленоксида, использованного для получения полиэфирполиола, и ее можно определить с помощью парофазной капиллярной газовой хроматографии с обнаружением пламенной ионизацией («парофазная ГХ»). Подходящие условия для такого способа описаны, например, в таблице 1, представленной ниже. Калибровку можно провести с помощью образцов с известными концентрациями альдегида.

Содержание свободного альдегида в алкиленоксиде может включать или состоять из одного или более свободных альдегидов в алкиленоксиде. Содержание свободного альдегида не обязательно представляет собой общее содержание альдегида в алкиленоксиде. Однако в некоторых вариантах реализации настоящего изобретения содержание свободного альдегида состоит из всех свободных альдегидов в полиэфирполиоле, т.е. содержание свободного альдегида представляет собой общее содержание свободного альдегида в алкиленоксиде.

В одном из вариантов реализации содержание свободного альдегида, необязательно общее содержание свободного альдегида в алкиленоксиде составляет по меньшей мере 300 м.д., приемлемо по меньшей мере 400 м.д. или даже по меньшей мере 500 м.д.

В одном из вариантов реализации содержание свободного альдегида, необязательно общее содержание свободного альдегида в алкиленоксиде составляет не более 750 м.д., не более 2000 м.д., не более 5000 м.д., не более 7000 м.д. или не более 10000 м.д.

В одном из вариантов реализации содержание свободного альдегида, необязательно общее содержание свободного альдегида в алкиленоксиде составляет от 800 до 6000 м.д.

В одном из вариантов реализации содержание свободного альдегида, необязательно общее содержание свободного альдегида в алкиленоксиде включает или состоит из ПА в количестве от 500 до 3000 м.д. и/или АА в количестве от 200 до 3000 м.д.

В одном из вариантов реализации содержание свободного альдегида, необязательно общее содержание свободного альдегида в алкиленоксиде включает или состоит из ПА в количестве от 300 до 1000 м.д. и/или АА в количестве от 5 до 100 м.д.

В одном из вариантов реализации простой полиэфирполиол может быть получен из неочищенного алкиленоксида и, в частности, из неочищенного ПО и/или ЭО.

Алкиленоксид может быть «влажным» или «сухим». В одном из вариантов реализации алкиленоксид содержит воду в количестве от 500 до 5000 м.д., например, от 750 до 3000 м.д. В другом варианте реализации алкиленоксид содержит воду, если содержит ее, в количестве от 1 до 200 м.д., например, от 10 до 100 м.д.

Если в простом полиэфирполиоле присутствуют фрагменты ПО и ЭО, они могут быть предпочтительно сополимеризованы случайным образом.

Полимеризация с раскрытием кольца для получения полиэфирполиола может быть проведена в присутствии композиционного катализатора на основе цианидного комплекса металла и/или в присутствии катализатора на основе щелочного металла.

Композиционные катализаторы на основе цианидного комплекса металла для получения полиэфирполиола на основе ПО хорошо известны в данной области техники. Композиционные катализаторы на основе цианидного комплекса металла также часто упоминают как двойные металлоцианидные (ДМЦ) катализаторы). Композиционный катализатор на основе цианидного комплекса металла обычно представлен следующей формулой (1):

(1) M1a[M2b(CN)c]d.e(M1fXg).h(H20).i(R)

где каждый из M1 и M2 представляет собой металл, X представляет собой атом галогена, R представляет собой органический лиганд, и каждый из a, b, c, d, e, f, g, h и i представляет собой число, которое является переменным в зависимости от атомного баланса металлов, количества органических лигандов, подлежащих координации, и т.д.

В представленной выше формуле (1) M1 предпочтительно представляет собой металл, выбранный из Zn(II) или Fe(II). В представленной выше формуле M2 предпочтительно представляет собой металл, выбранный из Co(III) или Fe(III). Однако могут быть использованы также другие металлы и степени окисления, как известно в данной области техники.

В формуле (1) R представляет собой органический лиганд и предпочтительно по меньшей мере одно соединение, выбранное из группы, состоящей из спирта, простого эфира, кетона, сложного эфира, амина и амида. В качестве такого органического лиганда может быть использован водорастворимый лиганд. В частности, в качестве органического лиганда(-ов) может быть использовано одно или более соединений, выбранных из трет-бутилового спирта, н-бутилового спирта, изо-бутилового спирта, трет-пентилового спирта, изопентилового спирта, N,N-диметилацетамида, глима (диметилового эфира этиленгликоля), диглима (диметилового эфира диэтиленгликоля), триглима (диметилового эфира триэтиленгликоля), моно-трет-бутилового эфира этиленгликоля, изо-пропилового спирта и диоксана. Диоксан может представлять собой 1,4-диоксан или 1,3-диокса, и предпочтительно представляет собой 1,4-диоксан. Наиболее предпочтительно, органический лиганд или один из органических лигандов в композиционном катализаторе на основе цианидного комплекса металла представляет собой трет-бутиловый спирт. Кроме того, в качестве спиртового органического лиганда может быть использован полиол, предпочтительно простой полиэфирполиол. Более предпочтительно, в качестве органического лиганда или одного из органических лигандом может быть использован поли(пропиленгликоль), имеющий среднечисловую молекулярную массу от 500 до 2500 дальтон, предпочтительно от 800 до 2200 дальтон. Наиболее предпочтительно, такой поли(пропиленгликоль) используют в комбинации с трет-бутиловым спиртом в качестве органических лигандов. Композиционный катализатор на основе цианидного комплекса металла может быть получен известными способами.

Продукт реакции, полученный такими способами, может быть промыт, а затем отфильтрован, а полученный осадок на фильтре (твердый компонент) может быть высушен с получением композиционного катализатора на основе цианидного комплекса металла в порошкообразной форме. Альтернативно, водный раствор, содержащий органический лиганд и композиционный катализатор на основе цианидного комплекса металла, после промывания продукта реакции может быть диспергирован в простом полиэфирполиоле, а затем избыточное количество воды и органического лиганда можно отогнать с получением композиционного катализатора на основе цианидного комплекса металла в форме суспензии. В качестве такого диспергирующего полиола может быть использован полиэфирполиол. Полиэфирполиол предпочтительно представляет собой простой полиэфирполиол, содержащий от 2 до 12 гидроксильных групп и имеющий среднечисловую молекулярную массу от 300 до 5000 дальтон, который может быть получен полимеризацией с раскрытием кольца алкиленоксида с многоатомным спиртом, таким как этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль, триметилолпропан или глицерин, в присутствии щелочного катализатора или катионного катализатора. Такой полиэфирполиол также может быть использован в качестве инициатора при последующем получении полиэфирполиола с применением композиционного катализатора на основе цианидного комплекса металла в форме суспензии.

Количество гидроксильных групп в таком диспергирующем полиоле предпочтительно составляет от 2 до 8, особенно предпочтительно от 2 до 3. Алкиленоксид, который используют при получении указанного диспергирующего полиола, может представлять собой пропиленоксид, 1,2-бутиленоксид, 2,3-бутиленоксид, эпихлоргидрин, оксетан или тетрагидрофуран. Они могут быть использованы в комбинации в виде смеси двух или более из них. Предпочтителен пропиленоксид и/или этиленоксид. Наиболее предпочтительно, указанный диспергирующий полиол представляет собой поли(пропиленгликоль), имеющий среднечисловую молекулярную массу от 500 до 1500 дальтон.

В одном из вариантов реализации инициатор представляет собой диол, триол, простой полиэфирполиол или их смеси. В качестве инициатора может быть использован многоатомный спирт, содержащий от 2 до 12 гидроксильных групп, такой как этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль, триметилолпропан или глицерин, или полиэфирмоноол, или полиэфирполиол (промежуточные исходные вещества). Соответственно, может быть использован полиэфирмоноол или промежуточные исходные соединения, содержащие от 2 до 12 гидроксильных групп и имеющие среднечисловую молекулярную массу от 300 до 1000 дальтон, которые могут быть получены полимеризацией с раскрытием кольца алкиленоксида с вышеупомянутым многоатомным спиртом в присутствии щелочного катализатора или катионного катализатора. Количество гидроксильных групп в вышеупомянутом многоатомном спирте предпочтительно составляет от 2 до 8, особенно предпочтительно 2 или 3. Наиболее предпочтительно, в качестве инициатора используют пропиленгликоль (МПГ), глицерин или их комбинацию.

Инициатор может быть непрерывно введен в реактор вместе с алкиленоксидом и/или катализатором для осуществления полимеризации алкиленоксида. В таком случае в качестве инициатора может быть использован многоатомный спирт с низкой молекулярной массой. В качестве такого многоатомного спирта с низкой молекулярной массой может быть использован многоатомный спирт, имеющий молекулярную массу не более 400, такой как этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль, триметилолпропан или глицерин. Наиболее предпочтительно и в таком же случае, в качестве инициатора используют пропиленгликоль (МПГ), этиленгликоль (МЭГ), диэтиленгликоль (ДЭГ), глицерин или их комбинацию.

Альтернативно, для получения полиэфирполиола на основе ПО и/или ЭО могут быть использованы периодические способы. Такие периодические способы могут быть осуществлены в присутствии композиционного катализатора на основе цианида металла или в присутствии катализатора на основе щелочного металла, например, KOH, как известно в данной области техники.

Полимеризация, катализируемая композиционным цианидом металла, обычно приводит к получению меньшего количества низкомолекулярных соединений (в частности, низкомолекулярных моноолов), чем полимеризация, катализируемая щелочным металлом.

Указанный полиэфирполиол может быть преимущественно единственным полиэфирполиолом, используемым для получения полиуретановой пены. Следовательно, пена может быть получена из смеси реагентов, состоящей из полиэфирполиола и пенообразующих реагентов. Однако полиэфирполиол также может быть использован в комбинации с одним или более другими полиэфирполиолами, как известно в данной области техники. Для обеспечения значительного преимущества остаточной деформации при сжатии во влажных и/или сухих условиях, указанный полиэфирполиол может предпочтительно составлять по меньшей мере 50% мас./мас. от общего количества полиэфирполиола, используемого для получения полиуретановой пены, предпочтительно по меньшей мере 70% мас./мас., более предпочтительно по меньшей мере 95% мас./мас.

Как известно в данной области техники, пенообразующие реагенты обычно содержат, полиизоцианат в присутствии вспенивающего агента.

Полиизоцианат может представлять собой, например, ароматический полиизоцианат, такой как толилендиизоцианат (ТДИ), дифенилметиндиизоцианат или полиметилен-полифенилизоцианат, алифатический полиизоцианат, такой как гексаметилендиизоцианат, ксилендиизоцианат, дициклогексилметандиизоцианат, лизиндиизоцианат или тетраметилксилилендиизоцианат, алициклический полиизоцианат, такой как изофорондиизоцианат, или их модифицированный продукт. Например, полиизоцианат представляет собой смесь 80% мас./мас. 2,4-толилендиизоцианата и 20% мас./мас. 2,6-толилендиизоцианата, и такая смесь имеется в продаже по названием «ТДИ-80».

В способе получения полиуретана согласно настоящему изобретению, молярное отношение изоцианатных групп (NCO) в полиизоцианате к гидроксильным группам (OH) в простом полиэфирполиоле и в воде может быть таким, что готовая полиуретановая пена не содержит свободных концевых групп NCO.

Указанное молярное отношение NCO/OH предпочтительно составляет от 0,7/1 до 1,5/1. Молярное отношение 1/1 соответствует изоцианатному индексу 100.

Тип вспенивающего агента, используемого для получения полиуретановой пены согласно настоящему изобретению, не является принципиальным. Например, подходящие вспенивающие агенты содержат воду, ацетон, газообразный или жидкий диоксид углерода, галогенированные углеводороды, такие как метиленхлорид, алифатические алканы и алициклические алканы. Вследствие эффекта истощения озонового слоя, свойственного полностью хлорированным, фторированным алканам (CFC), применение такого типа вспенивающего агента, в целом, не является предпочтительным, хотя он может быть использован в границах объема настоящего изобретения. Галогенированные алканы, в которых по меньшей мере один атом водорода не замещен атомом галогена (так называемые HCFC), не оказывают или почти не оказывают эффекта истощения озонового слоя и, следовательно, являются предпочтительными галогенированными углеводородами для использования в физически вспениваемых пенах. Особенно подходящим вспенивающим агентом типа HCFC является 1-хлор-1,1-дифторэтан. Хорошо известно также использование воды и метиленхлорида в качестве (химического) вспенивающего агента. Вода взаимодействует с изоцианатными группами в соответствии с хорошо известной реакцией NCO/H2O, высвобождая диоксид углерода, который вызывает вспенивание. Наконец, были разработаны алифатические и алициклические алканы в качестве альтернативных вспенивающих агентов вместо CFC. Примеры таких алканов представляют собой н-пентан и н-гексан (алифатические) и циклопентан и циклогексан (алициклические). Следует понимать, что описанные выше вспенивающие агенты могут быть использованы по отдельности или в виде смесей двух или более из них. Количества, в которых используют вспенивающие агенты, являются традиционными количествами, т.е.: от 0,1 до 10 частей на сто частей по массе простого полиэфирполиола (м.ч.), предпочтительно от 0,1 до 5 м.ч. для воды; и от около 0,1 до 50 м.ч., предпочтительно от 0,1 до 20 м.ч. для галогенированных углеводородов, алифатических алканов и алициклических алканов.

Кроме того, в способе получения полиуретана согласно настоящему изобретению могут также присутствовать другие компоненты, такие как один или более полиуретановых катализаторов, поверхностно-активных веществ и/или сшивающих агентов. Полиуретановые катализаторы известны в данной области техники и включают многие различные соединения. Для целей настоящего изобретения подходящие катализаторы включают катализаторы на основе олова, свинца или титана, предпочтительно катализаторы на основе олова, такие как соли олова и соли диалкилолова и карбоновых кислот. Конкретные примеры представляют собой октоат олова (II), олеат олова (II), дилаурат дибутилолова, ацетат дибутилолова и диацетат дибутилолова. Другие подходящие катализаторы представляют собой третичные амины, такие как, например, бис(2,2'-диметиламино)этиловый эфир, триметиламин, триэтиламин, триэтилендиамин и диметилэтаноламин (DMEA). Примеры имеющихся в продаже катализаторов на основе третичных аминов представляют собой катализаторы, продаваемые под торговыми марками NIAX, TEGOAMIN и DABCO (все торговые марки). Катализатор обычно используют в количестве от 0,01 до 2,0 части по массе на сто частей по массе простого полиэфирполиола (м.ч.). Предпочтительные количества катализатора составляют от 0,05 до 1,0 м.ч.

Хорошо известно использование стабилизаторов пены (поверхностно-активных веществ). В качестве стабилизаторов пены при производстве полиуретана наиболее широко применяют кремнийорганические поверхностно-активные вещества. В продаже имеется большое разнообразие таких кремнийорганических поверхностно-активных веществ. Обычно такой стабилизатор пены используют в количестве от 0,01 до 5,0 части по массе на сто частей по массе простого полиэфирполиола (м.ч.). Предпочтительные количества стабилизатора составляют от 0,25 до 1,0 м.ч.

Также хорошо известно применение сшивающих агентов в производстве полиуретановых пен. Для этой цели, как известно, подходят полифункциональные гликольамины. Полифункциональный гликольамин, который используют чаще всего и который также подходит в способе получения предложенных эластичных полиуретановых пен, представляет собой диэтаноламин, зачастую сокращенно обозначаемый DEOA. В случае использования, сшивающий агент используют в количестве до 3,0 части по массе на сто частей по массе простого полиэфирполиола (м.ч.), но наиболее применимо его количество от 0,1 до 1,5 м.ч.

Кроме того, в способе получения полиуретана также могут быть использованы другие общеизвестные вспомогательные вещества, такие как наполнители и огнезащитные добавки.

Соответственно, огнезащитная добавка может присутствовать в «количестве, эффективном для обеспечения огнестойкости», т.е. в таком количестве общей огнезащитной добавки, которое достаточно для обеспечения огнестойкости полиуретановой пены, достаточной для прохождения испытания в соответствии со стандартом огнестойкости, например, BS 5852, часть 2, вариант 5, или Калифорнийский технический бюллетень 117, раздел A - часть 1.

В продаже имеется вспомогательная галогенсодержащая фосфатная огнезащитная добавка, например, трис-монохлорпропил-фосфат (TMCP) под названием Antiblaze®.

Настоящее изобретение может обеспечивать пены с улучшенными свойствами остаточной деформации при сжатии. В одном из вариантов реализации пена имеет значение остаточной деформации при сжатии в сухих и/или влажных условиях не более 10, предпочтительно не более 8, более предпочтительно не более 6.

Остаточная деформация при сжатии может быть снижена относительно такой же пены, полученной в таких же условиях с простым полиэфирполиолом, идентичным в остальных отношениях, но не содержащим альдегида.

В одном из вариантов реализации остаточная деформация при сжатии указанной пены снижена на по меньшей мере 5%, предпочтительно по меньшей мере 7%, более предпочтительно по меньшей мере 10% или даже по меньшей мере 20%.

Соответственно, остаточная деформация при сжатии может включать сжатие до менее 90% по объему, предпочтительно менее 80% по объему. В одном из вариантов реализации остаточную деформацию при сжатии измеряют при сжатии 75% (CS75).

В тексте настоящего описании и формулы изобретения слова «включают» и «содержат», а также их варианты, например, «включающий» и «включает» означают «включая, но не ограничиваясь этим» и не исключают другие фрагменты, добавки, компоненты, целые числа или стадии. Кроме того, форма единственного числа включает формы множественного числа, если из контекста не следует иное: в частности, при использовании формы единственного числа, описание следует понимать как включающее и единственное, и множественное число, если из контекста не следует иное.

Предпочтительные признаки каждого аспекта настоящего изобретения могут быть такими, как описано в отношении любого из других аспектов. Другие признаки настоящего изобретения станут понятны из следующих примеров. В целом, настоящее изобретение относится к любым новым признакам или к любым новым комбинациям признаков, описанных в настоящем описании (включая любые сопроводительные пункты формулы изобретения и чертежи). Следовательно, признаки, целые числа, характеристики, соединения, химические фрагменты или группы, описанные в отношении конкретного аспекта, варианта реализации или примера настоящего изобретения, следует понимать как применимые к любому другому аспекту, варианту реализации или примеру, описанному в настоящем документе, за исключением несовместимости с ним. Кроме того, если не указано иное, любой признак, описанный в настоящем документе, может быть заменен альтернативным признаком, служащим для той же или аналогичной цели.

При указании верхнего и нижнего пределов значений свойства, может быть предусмотрен также диапазон значений, определенный комбинацией любых верхних пределов с любыми нижними пределами.

В настоящем описании ссылка на свойства, если не указано иное, относится к свойствам, измеренным в условиях окружающей среды, т.е. при атмосферном давлении и при температуре около 20 °С.

Далее настоящее изобретение дополнительно описано со ссылкой на неограничивающие примеры, в которых использовали следующие способы измерения.

Способы измерения

Использовали следующие способы измерения для определения релевантных параметров, представленных в настоящем описании, если не указано иное.

(i) Содержание альдегида в полиэфирполиоле или пене

Полиэфирполиол (2,0 г) помещали в парофазную пробирку и добавляли 85% ортофосфорную кислоту (20 мкл). Пробирку сразу закрывали алюминиевой крышкой с септой, покрытой ПТФЭ. Парофазную пробирку встряхивали с помощью смесителя или ультразвуковой бани до получения однородного и прозрачного исследуемого раствора.

После достижения равновесия между паром и жидкостью, анализировали парофазное пространство пробирки с помощью капиллярной газовой хроматографии с обнаружением пламенной ионизацией (условия указаны в таблице 1). Полученные концентрации летучих компонентов идентифицировали и количественно определяли с помощью внешней стандартизации, используя по существу такие же условия парофазного пространства. Таким способом можно определить общее содержание/концентрацию альдегида.

Содержание скрытого альдегида можно определить вычитанием концентрации свободного альдегида в полиоле (которую можно измерить отдельно таким же хроматографическим способом) из общего установленного содержания альдегида. Альтернативно, содержание скрытого альдегида можно определить выпариванием свободного альдегида из полиола перед измерением общего содержания альдегида, которое эквивалентно содержанию скрытого альдегида.

Такой же способ может быть использован в отношении полиуретановой пены, например, пены, полученной способом согласно настоящему изобретению.

Таблица 1

(ii) Остаточная деформация при сжатии пены во влажных и сухих условиях

Вырезали образцы (50 мм × 50 мм × 25 м) и кондиционировали при 23±2 градуса в течение по меньшей мере 12 часов. Измеряли исходную толщину образцов и помещали их на нижнюю пластину с достаточным пространством, чтобы при сжатии они не соприкасались. На нижнюю пластину устанавливали несжимаемые прокладки (составляющие 75% относительно высоты исследуемого образца). На образцы устанавливали верхнюю пластину, не нарушая расположение образцов. Пластины равномерно сжимали с помощью затягивающих зажимных винтов, сдавливая образцы. Несжимаемые прокладки предотвращают сдавливание образцов больше, чем 75% относительно первоначальной высоты. То есть остаточную деформацию при сжатии измеряли при сжатии 75% (CS75).

Для измерения значений остаточной деформации при сжатии в сухих условиях, зажатые пластины выдерживали в печи с горячим воздухом, которую поддерживали при температуре 70 °С.

Для измерения значений остаточной деформации при сжатии во влажных условиях, зажатые пластины помещали в увлажнительную камеру, которую поддерживали при 40 °С и относительной влажности 95%.

Образцы подвергали действию экспериментальных условий в течение 22 часов. Образцы снимали с пластин, оставляли восстанавливаться в течение 30 минут и измеряли толщину образцов по истечении 30 минут времени восстановления.

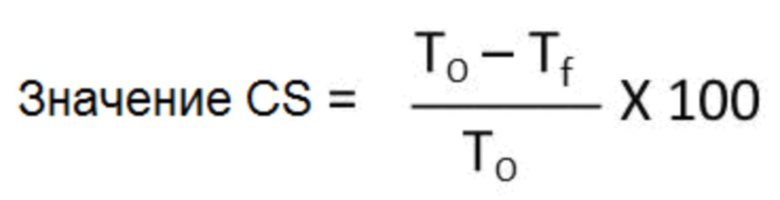

Свойства остаточной деформации при сжатии (CS) относительно первоначальной толщины измеряли следующим образом:

где To=начальная толщина исследуемого образца, Tf=конечная толщина исследуемого образца. Записывали среднее значение из трех результатов.

Если полиуретановая пена не восстановилась/не разжалась после сжатия до 75% в течение экспериментального периода, она имеет значение CS 25 (т.е. 100 75/100 × 100). Следовательно, значение CS ниже 25 свидетельствует о том, что полиуретановая пена частично восстанавливалась после сжатия. Соответственно, чем ниже значение CS, тем больше восстановление полиуретановой пены после сжатия в экспериментальном временном диапазоне. Обычно желательно низкое значение CS, поскольку желательно, чтобы полиуретановая пена максимально разжималась после сжатия между каждым применением со сжатием.

(iii) Другие способы измерения

Другие способы измерения, использованные в настоящем описании, если не указано иное, представляют собой обычные в данной области техники способы.

Пример 1 - Получение простых полиэфирполиолов

Получали три исходных полиэфирполиола (полиол 1 - полиол 3; см. таблицу 3) следующим образом:

Смесь промежуточного диола (124,1 г; исходный гликоль, на основе ПО, молекулярная масса 400, промежуточного триола (771,2 г; исходный глицерин, на основе ПО, молекулярная масса 670) и катализатора (100 мг; ДМЦ катализатор ARCOL catalyst 3 производства компании Bayer Materials Science) нагревали до 130 °С в 5-литровом реакционном сосуде и добавляли источник ПО (92 г; см. таблицу 2).

Таблица 2

(парофазная ГХ)

(парофазная ГХ)

ASTM E1064

После активации катализатора (выраженной в падении давления) добавляли смесь источника ЭО (280 г; производства компании Shell, содержание свободного альдегида 30 м.д.) и источника ПО (2735 г, см. таблицу 2) в течение 3 часов. Реакционную смесь перемешивали в течение 30 минут при 130°С, а затем отпаривали в течение 15 минут при давлении около 100 мбар. Затем реакционную смесь оставляли остывать до 95 °С и снова отпаривали реакционную смесь под вакуумом (около 20 мбар) в течение 2 часов при 130°С и при 100 мбар, затем продували газообразный азот в течение 20 минут. Измеряли содержание свободного альдегида, состоящее из содержания альдегида ПА и АА, в готовых полиэфирполиолах, а также цвет (ASTM D 1209), OH-число и вязкость. Затем полиолы отпаривали для снижения содержания свободного альдегида до значения менее 0,2 м.д., и измеряли содержание скрытого альдегида. Свойства представлены в таблице 3:

Таблица 3

(ASTM D 4274)

(ASTM D445)

(ASTM D 1209)

Пример 2

Получали ПУ пены, используя полиол 1 (с получением продуктов от сравнительного ПУ 1 до сравнительного ПУ 5), полиол 2 (с получением ПУ 1, ПУ 2 и ПУ 3), полиол 3 (с получением ПУ 4 и ПУ 5), используя следующий общий способ, с индивидуальными химическими условиями, физическими условиями и конечными свойствами, представленными ниже в таблицах с 4 по 8:

Полиэфирполиол (т.е. один из полиолов с 1 по 3) помещали в первый пластиковый стакан. Затем добавляли вспенивающий агент (воду и/или метиленхлорид), аминный катализатор (Niax A33) и силикон (Niax L 580). Содержимое первого стакана предварительно смешивали в течение 30 секунд при 1700-1800 об./мин.

Затем в предварительную смесь через шприц вводили оловянный катализатор (Niax D-19; конц. 10% мас./мас. с полиэфирполиоле) и продолжали перемешивание в течение 10 секунд. Затем к смеси из второго стакана добавляли толуолдиизоцианат (ТДИ) и продолжали перемешивание еще 5 секунд. Затем перемешивание прекращали и выливали смесь в бумажную коробку. Записывали время перехода в сметанообразную массу, когда прозрачная жидкость начинала становиться молочно-белой. Затем записывали время полного подъема пены, время выпуска воздуха и время гелеобразования.

Определяли свойства остаточной деформации пен при сжатии в сухих и влажных условиях, а также предел прочности при растяжении и удлинение при растяжении. Результаты также представлены ниже в таблицах с 4 по 8.

Таблица 4

(части по массе), мас.ч.

100

100

ASTM D 3574

ISO 3386

ASTM D 3574

ASTM D 3574

(%)

Таблица 5

100

100

ASTM D 3574

ISO 3386

ASTM D 3574

ASTM D 3574

Таблица 6

100

100

ASTM D 3574

ISO 3386

ASTM D 3574

ASTM D 3574

Таблица 7

100

100

ASTM D 3574

ISO 3386

ASTM D 3574

ASTM D 3574

Таблица 8

ASTM D 3574

ISO 3386

ASTM D 3574

ASTM D 3574

Относительное сравнение значений остаточной деформации при сжатии (CS) во влажных и сухих условиях для ПУ 1 - ПУ 5 и соответствующего сравнительного ПУ 1 - сравнительного ПУ 5 представлено в таблице 9. В частности, указанные значения CS представляют собой значения CS при 75% (CS75). Значения в таблице 9 иллюстрируют относительное снижение (уменьшение) значений CS во влажных и сухих условиях для примеров согласно настоящему изобретению по сравнению с соответствующими контрольными примерами, обеспечивая меру улучшенного восстановления/разжимания примеров согласно настоящему изобретению относительно сравнительных примеров в условиях проведения испытания остаточной деформации при сжатии.

Например, ПУ 1 и сравнительный ПУ 1 имеют остаточную деформацию при сжатии 4,6 и 5,3, соответственно. Следовательно, ПУ 1 лучше восстанавливается после сжатия, чем сравнительный ПУ 1 в указанных экспериментальных условиях. Таким образом, в качестве относительного сравнения, остаточная деформация при сжатии для ПУ составляет на 13% меньше, чем для сравнительного ПУ 1, и поэтому ПУ 1 восстанавливается/разжимается на 13% больше, чем сравнительный ПУ 1 в указанных экспериментальных условиях.

Таблица 9

Втаблице9 показано, что каждый из ПУ 1 - ПУ 5 имеет низкое значение остаточной деформации при сжатии в сухих условиях, и они меньше, чем значения остаточной деформации при сжатии в сухих условиях соответствующих контрольных примеров (т.е. сравнительного ПУ 1 - сравнительного ПУ 5), т.е. в диапазоне от 13 до 50%.

Втаблице9 также показано, что каждый из ПУ 1 - ПУ 5 имеет низкое значение остаточной деформации при сжатии во влажных условиях, и они меньше, чем значения остаточной деформации при сжатии во влажных условиях соответствующих контрольных примеров (т.е. сравнительного ПУ 1 - сравнительного ПУ 5), т.е. в диапазоне от 8 до 23%.

В целом, каждый из ПУ 1 - ПУ 5 имеет более низкую остаточную деформацию при сжатии в сухих условиях испытания, чем во влажных условиях испытания.

Соответственно, ПУ 1 - ПУ 5, полученные в соответствии с настоящим изобретением (т.е. полученные с применением полиола 2 или полиола 3, т.е. содержащие альдегид), проявляют преимущественно более низкие свойства остаточной деформации при сжатии в сухих условиях (улучшенное восстановление/разжимание полиуретановой пены после влажного и/или сухого сжатия), по сравнению со сравнительным ПУ 1 - сравнительным ПУ 5 (т.е. полученным с применением контрольного полиола 1, который по существу не содержит альдегида, т.е. содержит менее 25 м.д. альдегида). Таким образом, настоящее изобретение обеспечивает возможность получения полиуретановых пен с улучшенными свойствами восстановления/разжимания после сжатия, что соответствует потребностям конечного потребителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВЫХ ПЕН | 2016 |

|

RU2734761C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНЫХ ПЕНОПОЛИУРЕТАНОВ | 2000 |

|

RU2222552C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТОГО ПОЛИЭФИРПОЛИОЛА С ВЫСОКИМ СОДЕРЖАНИЕМ ЭТИЛЕНОКСИДА | 2018 |

|

RU2793131C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ ПОЛИУРЕТАНОВЫХ ИЛИ МОДИФИЦИРОВАННЫХ УРЕТАНОМ ПОЛИИЗОЦИАНУРАТНЫХ ПЕН | 2018 |

|

RU2767443C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЗКОУПРУГИХ ПОЛИУРЕТАНОВЫХ ПЛАСТИФИЦИРОВАННЫХ ПЕНОПЛАСТОВ С ОТКРЫТЫМИ ЯЧЕЙКАМИ | 2007 |

|

RU2435795C2 |

| УСТРОЙСТВА СО ЗВУКО- И ТЕПЛОИЗОЛЯЦИЕЙ НА ОСНОВЕ ВЯЗКОУПРУГОГО ПОЛИУРЕТАНА | 2016 |

|

RU2699998C2 |

| ПЕНОПОЛИУРЕТАН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИЛИРОВАННОГО ГИДРОКСИЛАТА РАСТИТЕЛЬНОГО МАСЛА | 2006 |

|

RU2423391C2 |

| ПЕНОПОЛИУРЕТАНЫ, ПОЛУЧЕННЫЕ ИЗ ГИДРОКСИМЕТИЛСОДЕРЖАЩИХ АЛКИЛОВЫХ ЭФИРОВ ЖИРНЫХ КИСЛОТ | 2005 |

|

RU2417235C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНОВ И ПЕНОПОЛИУРЕТАН, ПОЛУЧАЕМЫЙ ИМ | 2002 |

|

RU2314321C2 |

| ПОЛИУРЕТАНОВЫЕ ПЕНЫ, ИМЕЮЩИЕ ДОСТАТОЧНУЮ ТВЕРДОСТЬ И ХОРОШУЮ ГИБКОСТЬ | 2017 |

|

RU2735543C2 |

Настоящее изобретение относится к применению полиэфирполиола в производстве эластичной полиуретановой пены для изменения остаточной деформации при сжатии готовой пены. Указанный полиэфирполиол содержит по меньшей мере 50 м.д. скрытого альдегида и/или указанный полиэфирполиол может быть получен полимеризацией с раскрытием кольца алкиленоксида, содержащего по меньшей мере 200 м.д. свободного альдегида. Эластичные полиуретановые пены, полученные с использованием данного полиэфирполиола, проявляют преимущественно низкую остаточную деформацию при сжатии во влажных и/или сухих условиях. 1 з.п. ф-лы, 9 табл., 2 пр.

1. Применение полиэфирполиола, который имеет содержание скрытого альдегида по меньшей мере 50 м.д., и/или простого полиэфирполиола, который может быть получен полимеризацией с раскрытием кольца алкиленоксида, имеющего содержание свободного альдегида по меньшей мере 200 м.д., в производстве эластичной полиуретановой пены для изменения остаточной деформации при сжатии готовой пены.

2. Применение по п. 1, отличающееся тем, что изменение остаточной деформации при сжатии готовой пены включает уменьшение остаточной деформации при сжатии относительно такой же пены, полученной при таких же условиях с таким же полиэфирполиолом, за исключением того, что полиэфирполиол не содержит альдегида.

| US 2005090572 A1, 28.04.2005 | |||

| US 4275169 A1, 23.06.1981 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 0 |

|

SU293821A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛОВ ДЛЯ МЯГКИХ БЛОЧНЫХ ПЕНОПЛАСТОВ | 2000 |

|

RU2257394C2 |

Авторы

Даты

2020-04-17—Публикация

2016-06-30—Подача