ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способам каталитического риформинга и соответствующим реакторам ароматизации и, более конкретно, относится к селективному отравлению катализаторов ароматизации, содержащих переходный металл и носитель катализатора, для повышения активности и селективности катализатора.

УРОВЕНЬ ТЕХНИКИ

Каталитическая конверсия неароматических углеводородов в ароматические соединения, часто называемая ароматизацией или риформингом, является важным промышленным процессом, который можно использовать для получения бензола, толуола, ксилолов и т.п. Процесс ароматизации или риформинга часто проводят в реакторной системе, которая может содержать один или более реакторов, содержащих катализаторы на основе переходных металлов. Такие катализаторы могут обеспечивать повышенную селективность по отношению к целевым ароматическим соединениям и/или повышенный выход указанных соединений. Однако в промышленных условиях реакции указанные катализаторы постепенно теряют свою активность, часто одновременно с потерей селективности по отношению к целевым ароматическим соединениям. После прохождения экономических или эксплуатационных пороговых значений такие катализаторы часто называют «отработанными» катализаторами.

Несмотря на присутствие в реакторе ароматизации отработанных катализаторов, было бы целесообразно продолжать эксплуатацию реактора ароматизации, отчасти из-за расходов, вызванных незапланированными остановками производства, а также из-за затрат на удаление и замену отработанного катализатора свежим катализатором. Соответственно, именно на эти цели и направлено настоящее изобретение.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем документе раскрыты и описаны способы риформинга углеводородов. Один из таких способов риформинга может включать (а) обеспечение реактора с радиальным потоком, содержащего слой катализатора, при этом указанный слой катализатора содержит внешнюю зону риформинга и внутреннюю зону риформинга, при этом внешняя зона риформинга содержит отработанный первый катализатор ароматизации, содержащий первый переходный металл и первый носитель катализатора, а внутренняя зона риформинга содержит второй катализатор ароматизации, содержащий второй переходный металл и второй носитель катализатора; (b) введение агента, отравляющего катализатор, в реактор с радиальным потоком и приведение в контакт с по меньшей мере частью отработанного первого катализатора ароматизации во внешней зоне риформинга; и (с) введение углеводородного сырья в реактор с радиальным потоком, содержащий слой катализатора, и приведение углеводородного сырья в контакт со слоем катализатора в условиях риформинга с получением ароматического продукта.

Другой способ риформинга согласно настоящему изобретению может включать (А) введение первого углеводородного сырья в реактор с радиальным потоком, содержащий слой катализатора, и приведение первого углеводородного сырья в контакт со слоем катализатора в первых условиях риформинга с получением первого ароматического продукта, при этом указанный слой катализатора содержит внешнюю зону риформинга и внутреннюю зону риформинга, внешняя зона риформинга содержит первый катализатор ароматизации, содержащий первый переходный металл и первый носитель катализатора, а внутренняя зона риформинга содержит второй катализатор ароматизации, содержащий второй переходный металл и второй носитель катализатора; (В) выполнение стадии (А) в течение периода времени, достаточного для образования отработанного первого катализатора ароматизации во внешней зоне риформинга; (С) введение агента, отравляющего катализатор, в реактор с радиальным потоком и приведение в контакт с по меньшей мере частью отработанного первого катализатора ароматизации во внешней зоне риформинга; и (D) введение второго углеводородного сырья в реактор с радиальным потоком, содержащий слой катализатора, и приведение второго углеводородного сырья в контакт со слоем катализатора во вторых условиях риформинга с получением второго ароматического продукта.

Кроме того, в настоящем документе описаны реакторы ароматизации и реакторные системы. Например, иллюстративный реактор ароматизации может содержать (i) стенку реактора; (ii) слой катализатора, расположенный внутри реактора; (iii) внешнее кольцевое пространство, расположенное между стенкой реактора и внешним барьером для частиц, при этом внешний барьер для частиц и внешнее кольцевое пространство окружают слой катализатора; (iv) впускное отверстие реактора для сырьевого потока; и (v) выпускное отверстие реактора, соединенное с центральной трубой, расположенной в реакторе и окруженной слоем катализатора. Слой катализатора может содержать внешнюю зону риформинга и внутреннюю зону риформинга, при этом внешняя зона риформинга содержит дезактивированный первый катализатор ароматизации, содержащий первый переходный металл и первый носитель катализатора, и внутренняя зона риформинга содержит второй катализатор ароматизации, содержащий второй переходный металл и второй носитель катализатора. Путь сырьевого потока может начинаться на входе в реактор; продолжаться в сторону внешнего кольцевого пространства; через внешний барьер для частиц, внешнюю зону риформинга и внутреннюю зону риформинга; в центральную трубу; и к выходу из реактора.

Согласно этим и другим аспектам изобретения первый переходный металл и второй переходный металл могут быть одинаковыми или разными. Аналогично, первый носитель катализатора и второй носитель катализатора могут быть одинаковыми или разными.

Как приведенное выше краткое описание, так и последующее подробное описание предоставляют примеры и являются только пояснительными. Соответственно, приведенное выше краткое описание и последующее подробное описание не следует рассматривать как ограничивающие. Кроме того, в дополнении к признакам или вариантам, изложенным в настоящем документе, могут быть обеспечены и другие признаки или варианты. Например, некоторые аспекты могут относиться к различным комбинациям и подкомбинациям признаков, приведенным в подробном описании.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Прилагаемые чертежи, которые включены в настоящее описание и составляют его часть, иллюстрируют различные аспекты настоящего изобретения. На чертежах:

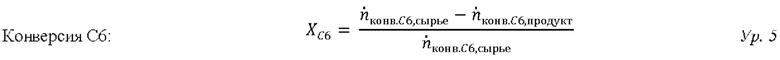

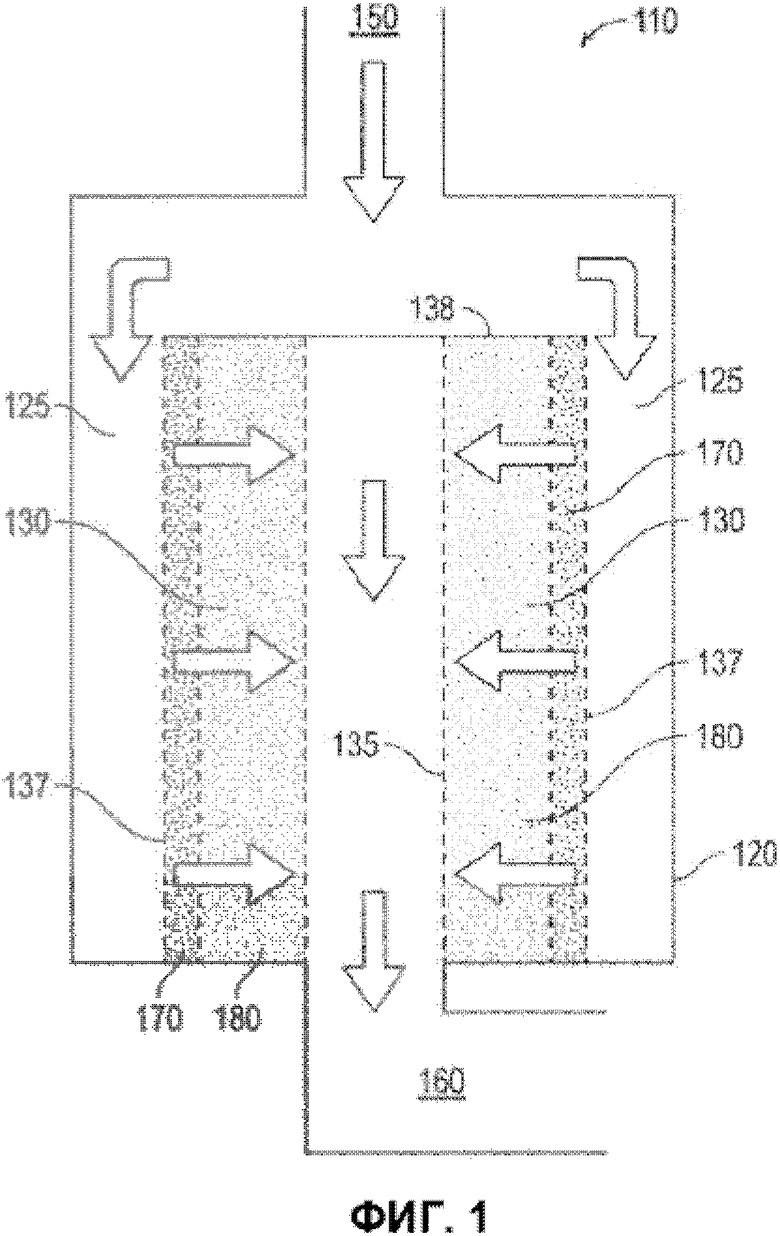

На фиг. 1 показан частичный вид в поперечном сечении реактора ароматизации с внешней зоной риформинга и внутренней зоной риформинга согласно одному из аспектов настоящего изобретения.

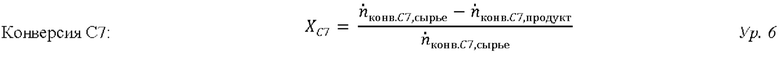

На фиг. 2 показана реакторная система, содержащая ряд печей и реакторов согласно другому аспекту настоящего изобретения.

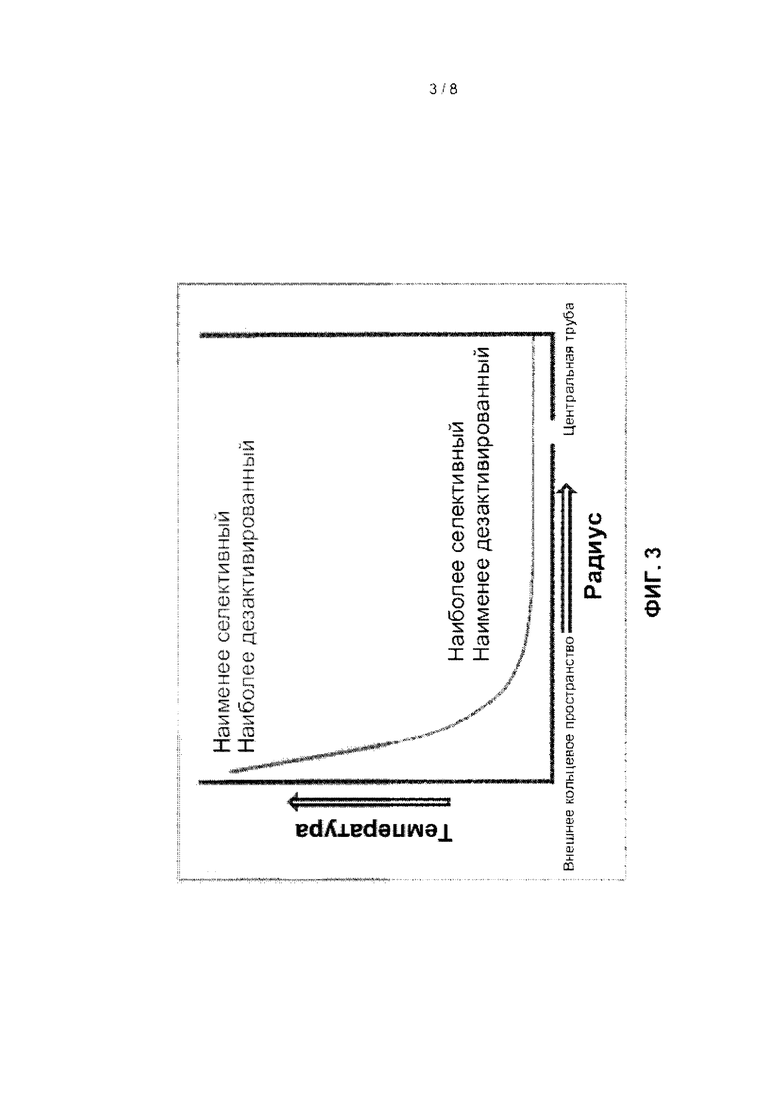

Фиг. 3 представляет собой типичный график температуры реактора как функции местоположения в реакторе от внешнего кольцевого пространства к центральной трубе, когда катализатор, находящийся наиболее близко к внешнему кольцевому пространству, является отработанным катализатором.

Фиг. 4 представляет собой типичный график температуры реактора как функции местоположения в реакторе от внешнего кольцевого пространства к центральной трубе, когда катализатор, находящийся наиболее близко к внешнему кольцевому пространству, был дезактивирован агентом, отравляющим катализатор.

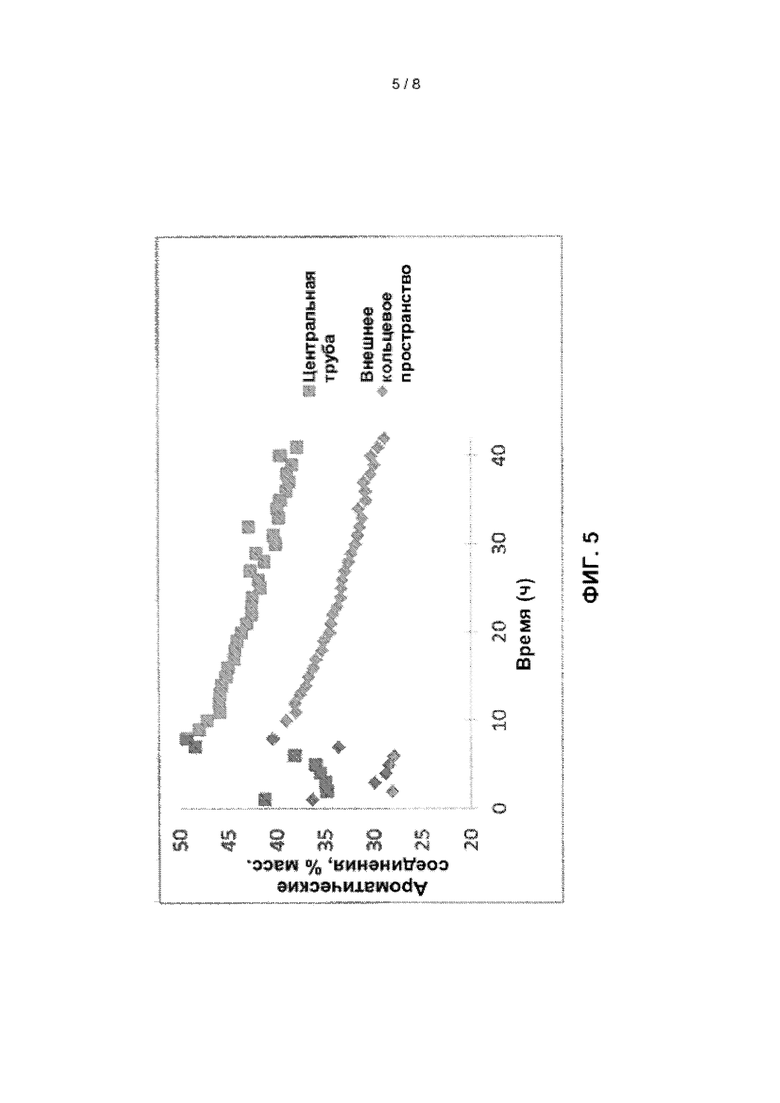

На фиг. 5 представлен график зависимости выхода ароматических соединений от времени реакции для отработанного катализатора, описанного в примере 1 (находящегося наиболее близко к внешнему кольцевому пространству), и отработанного катализатора, описанного в примере 2 (находящегося наиболее близко к центральной трубе).

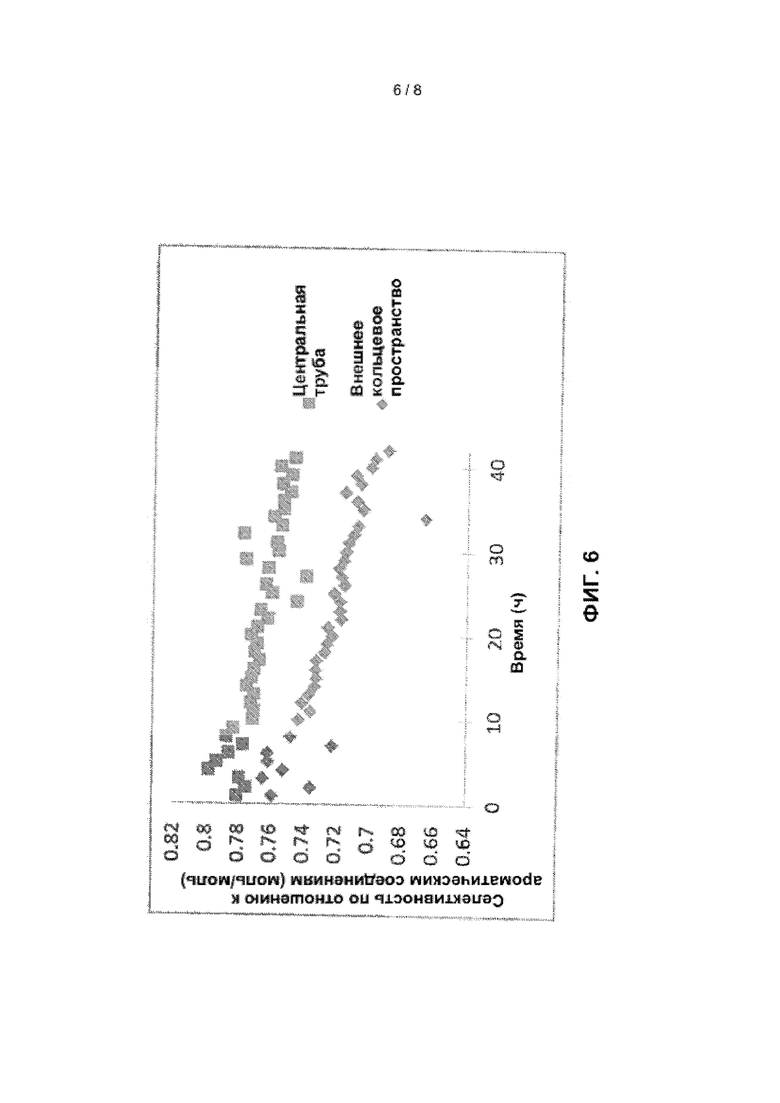

На фиг. 6 представлен график зависимости селективности по отношению к ароматическим соединениям от времени реакции для отработанного катализатора, описанного в примере 1 (находящегося наиболее близко к внешнему кольцевому пространству), и отработанного катализатора, описанного в примере 2 (находящегося наиболее близко к центральной трубе).

На фиг. 7 представлен график зависимости выхода ароматических соединений от времени реакции для слоя катализатора, описанного в примере 3 (эталон), и слоя катализатора, описанного в примере 4 (с зоной дезактивированного или отравленного катализатора).

На фиг. 8 представлен график зависимости селективности по отношению к ароматическим соединениям от времени реакции для слоя катализатора, описанного в примере 3 (эталон), и слоя катализатора, описанного в примере 4 (с зоной дезактивированного или отравленного катализатора).

ОПРЕДЕЛЕНИЯ

Для более четкого определения терминов, применяемых в настоящем документе, предложены следующие определения. Если не указано иное, следующие определения применимы к настоящему описанию. Если в настоящем описании используют термин, которому в данном описании не дано конкретное определение, можно использовать определение из IUPAC Compendium of Chemical Terminology, 2nd Ed (1997) при условии, что указанное определение не противоречит любому другому описанию или определению, применяемому в настоящем документе, или не делает неопределенным или недействительным какой-либо пункт формулы изобретения, в котором используют такое определение. В тех случаях, когда какое-либо определение или применение, приведенное в любом документе, включенном в настоящий документ посредством ссылки, противоречит определению или применению, приведенному в настоящем документе, определение или применение, приведенное в настоящем документе, имеет преимущественное право.

В настоящем документе признаки предмета изобретения описаны таким образом, что в пределах конкретных аспектов может быть предусмотрена комбинация разных признаков. Для всех без исключения аспектов и всех без исключения признаков, описанных в настоящем документе, все комбинации, которые не оказывают отрицательного влияния на конструкции, составы, процессы или способы, описанные в настоящем документе, рассмотрены с точным описанием конкретной комбинации или без него. Кроме того, если явно не указано иное, любой аспект или признак, описанный в настоящем документе, может находиться в комбинации для описания изобретательских конструкций, композиций, процессов или способов, соответствующих настоящему изобретению.

Хотя установки, системы и способы/процессы описаны в настоящем документе в терминах «содержащие» различные компоненты, устройства или стадии, указанные установки, системы и способы/процессы также могут «состоять по существу из» или «состоять из» различных компонентов, устройств или стадий, если не указано иное.

Подразумевается, что термины в единственном числе включают альтернативы во множественном числе, например, по меньшей мере одну. Например, описание «переходного металла» или «агента, отравляющего катализатор» подразумевает включение одного, или смесей или комбинаций более чем одного переходного металла или агента, отравляющего катализатор, если не указано иное.

В настоящем документе термин «отработанный» катализатор обычно используют для описания катализатора, имеющего неприемлемую эффективность в отношении одной или более характеристик, выбранных из активности катализатора, конверсии углеводородного сырья, выхода требуемого продукта(ов), селективности по отношению к требуемому продукту(ам) или эксплуатационного параметра, такого как максимальная рабочая температура или перепад давления в реакторе, хотя установление того, что катализатор является «отработанным», не ограничено только перечисленными свойствами. Неприемлемая эффективность отработанного катализатора может быть обусловлена накоплением с течением времени на катализаторе углеродсодержащих соединений, но не ограничена этим. «Дезактивированный» или «отравленный» катализатор по существу не обладает активностью, чтобы катализировать реакцию ароматизации или катализировать реакцию крекинга. Отработанный катализатор можно привести в контакт с агентом, отравляющим катализатор, который эффективно подавляет активность полученного дезактивированного или отравленного катализатора. Согласно некоторым аспектам «свежий» катализатор может иметь активность X, «отработанный» катализатор может иметь активность Y, а «дезактивированный» катализатор или «отравленный» катализатор может иметь активность Z, такую, что Z<Y<X. Таким образом, активность отработанного катализатора меньше активности свежего катализатора, но больше активности дезактивированного/отравленного катализатора (который не может иметь измеримой каталитической активности). Подразумевают, что при сравнении активности катализатора (и других технических характеристик риформинга, таких как выход ароматических соединений и селективность по отношению к ароматическим соединениям) используют одну и ту же промышленную серию (партию) катализатора, подвергаемого испытанию на одном и том же оборудовании и с применением одинаковых способов и условий испытания.

Количества любых компонентов или материалов, присутствующих на катализаторах, описанных в настоящем документе, приведены в расчете на массу, например, % масс, или ppmw (ppm по массе), если не указано иное. Такие компоненты или материалы могут включать, например, количество углерода, количество фтора, количество хлора, количество платины и так далее.

В общем случае, группы элементов указаны с помощью системы нумерации, приведенной в версии периодической таблицы элементов, опубликованной в Chemical and Engineering News, 63(5), 27, 1985. В некоторых случаях группа элементов может быть указана с помощью тривиального названия, присвоенного группе; например, щелочные металлы для элементов группы 1, щелочноземельные металлы для элементов группы 2, переходные металлы для элементов группы 3-12, благородные металлы для элементов группы 8-10 и галогены или галогениды для элементов группы 17.

Подразумевают, что для любого конкретного соединения или группы, описанной в настоящем документе, любое приведенное название или структура (общая или конкретная) включает все конформационные изомеры, региоизомеры, стереоизомеры и их смеси, которые могут возникать в результате определенного набора заместителей, если не указано иное. Такое название или структура (общая или конкретная) также включает все энантиомеры, диастереомеры и другие оптические изомеры (если таковые присутствуют), будь то в энантиомерной или рацемической формах, а также смеси стереоизомеров, которые будут признаны опытным специалистом, если не указано иное. Например, общая ссылка на гексан включает н-гексан, 2-метилпентан, 3-метилпентан, 2,2-диметилбутан и 2,3-диметилбутан, а общая ссылка на бутильную группу включает н-бутильную группу, втор-бутильную группу, изобутильную группу и трет-бутильную группу.

Согласно одному из аспектов химическую «группу» можно определить или описать в зависимости от того, как эта группа формально получена из эталонного или «исходного» соединения, например, по количеству атомов водорода, удаленных из исходного соединения для получения указанной группы, даже если указанная группа не синтезирована буквально таким образом. Такие группы можно использовать в качестве заместителей или координировать или связывать с атомами металла. В качестве примера, «алкильную группу» формально можно получить путем удаления из алкана одного атома водорода. Утверждение, что заместитель, лиганд или другой химический фрагмент может образовывать конкретную «группу», подразумевает, что при применении такой группы, как описано, соблюдаются хорошо известные правила химической структуры и химических связей. При описании группы как «полученной путем», «полученной из», «образованной путем» или «образованной из», указанные термины используются в формальном смысле и не предназначены для отображения каких-либо конкретных способов или процедур, если не указано иное или контекст не требует иного.

В настоящем документе приведены различные диапазоны числовых значений. При описании или приведении в настоящем документе диапазона любого типа, цель состоит в описании или раскрытии по отдельности каждого возможного числа, которое такой диапазон может содержать с разумной точки зрения, включая конечные точки диапазона, а также любые содержащиеся в нем поддиапазоны и комбинации поддиапазонов, если не указано иное. В качестве типичного примера, в настоящей заявке утверждается, что в способах, описанных в настоящем документе, можно использовать катализатор, содержащий F и Cl при молярном отношении F:Cl в диапазоне от примерно 0,5:1 до примерно 4:1 согласно некоторым аспектам. При заявлении, что молярное отношение F:Cl может находиться в диапазоне от примерно 0,5:1 до примерно 4:1, целью является утверждение, что молярное отношение может представлять собой любое молярное отношение в пределах указанного диапазона и, например, может составлять примерно 0,5:1, примерно 0,6:1, примерно 0,7:1, примерно 0,8:1, примерно 0,9:1, примерно 1:1, примерно 2:1, примерно 3:1 или примерно 4:1. Кроме того, молярное отношение F:Cl может находиться в пределах любого диапазона от примерно 0,5:1 до примерно 4:1 (например, молярное отношение может находиться в диапазоне от примерно 0,5:1 до примерно 2:1), при этом такой диапазон также включает любую комбинацию диапазонов от примерно 0,5:1 до примерно 4:1. Подобным образом, все другие диапазоны, описанные в настоящем документе, следует интерпретировать по аналогии с указанным примером.

Термин «примерно» означает, что количества, размеры, составы, параметры и другие количественные показатели и характеристики не являются и не должны быть точными, но могут иметь приблизительное значение, в том числе большее или меньшее значение, при необходимости, что позволяет отразить допуски, переводные коэффициенты, округления, ошибки измерения и т.п., и другие факторы, известные специалистам в данной области техники. В общем случае, количество, размер, состав, параметр или другой количественный показатель или характеристика являются «примерными» или «приблизительными», независимо от того, указаны ли они явно как таковые или нет. Термин «примерно» также включает количества, которые различаются вследствие разных условий равновесия для композиции, получаемой из конкретной исходной смеси. Вне зависимости от модификации с помощью термина «примерно», формула изобретения включает эквиваленты количественных показателей. Термин «примерно» может означать в пределах 10% от указанного числового значения, предпочтительно в пределах 5% от указанного числового значения.

Термин «замещенный» при применении для описания группы, например, при ссылке на замещенный аналог конкретной группы, предназначен для описания любого неводородного фрагмента, который формально замещает атом водорода в такой группе, и, как подразумевают, является неограничивающим. В настоящем документе группа или группы могут также называться «незамещенными» или с помощью эквивалентных терминов, таких как «не замещенные», относящихся к исходной группе, в которой неводородный фрагмент не замещает атом водород в указанной группе. Если не указано иное, подразумевают, что термин «замещенный» является неограничивающим и включает неорганические заместители или органические заместители, как понятно обычному специалисту в данной области техники.

В настоящем документе термин «углеводород» относится к соединению, содержащему только атомы углерода и водорода. Для указания на присутствие в углеводороде определенных групп, при наличии, можно использовать другие идентификаторы (например, галогенированный углеводород указывает на присутствие в углеводороде одного или более атомов галогена, замещающих эквивалентное количество атомов водорода).

«Ароматическое» соединение представляет собой соединение, содержащее систему циклически сопряженных двойных связей, которая соответствует правилу Хюккеля (4n+2) и содержит (4n+2) пи-электронов, где п представляет собой целое число от 1 до 5. Ароматические соединения включают «арены» (углеводородные ароматические соединения, например, бензол, толуол и ксилол) и «гетероарены» (гетероароматические соединения, формально полученные из аренов путем замены одного или более метановых (-С=) углеродных атомов в системе циклически сопряженных двойных связей трехвалентными или двухвалентными гетероатомами таким образом, чтобы сохранить сплошную пи-электронную систему, характерную для ароматической системы, и количество не лежащих в плоскости пи-электронов, соответствующих правилу Хюккеля (4n+2)). Как описано в настоящем документе, термин «замещенный» можно использовать для описания ароматической группы, арена или гетероарена, при этом в указанном соединении неводородный фрагмент формально замещает атом водорода, и, как подразумевают, является неограничивающим, если не указано иное.

В настоящем документе термин «алкан» относится к насыщенному углеводородному соединению. Для указания на присутствие в алкане определенных групп, при наличии, можно использовать другие идентификаторы (например, галогенированный алкан указывает на присутствие в алкане одного или более атомов галогена, замещающих эквивалентное количество атомов водорода). В настоящем документе термин «алкильная группа» используют в соответствии с определением, приведенном в IUPAC: одновалентная группа, образованная путем удаления из алкана атома водорода. Алкан или алкильная группа может быть линейной или разветвленной, если не указано иное.

«Циклоалкан» представляет собой насыщенный циклический углеводород с боковыми цепями или без них, например, циклобутан, циклопентан, циклогексан, метилциклопентан и метилциклогексан. Для указания на присутствие в циклоалкане определенных групп, при наличии, можно использовать другие идентификаторы (например, галогенированный циклоалкан указывает на присутствие в циклоалкане одного или более атомов галогена, замещающих эквивалентное количество атомов водорода).

Термин «галоген» имеет свое общепринятое значение. Примеры галогенов включают фтор, хлор, бром и йод.

В настоящем документе термин «приведение в контакт» используют для описания способов, процессов и композиций, в которых компоненты приводят в контакт или объединяют друг с другом в любом порядке, любым способом и в течение любого периода времени, если не указано иное. Например, компоненты можно привести в контакт путем смешивания или перемешивания. Кроме того, если не указано иное, приведение в контакт любого компонента может происходить в присутствии или в отсутствие любого другого компонента, применяемого в способах, процессах и композициях, описанных в настоящем документе. Объединение дополнительных материалов или компонентов можно осуществить любым подходящим способом. Кроме того, «приведение в контакт» двух или более компонентов может привести к получению раствора, суспензии, смеси, реакционной смеси или продукта реакции.

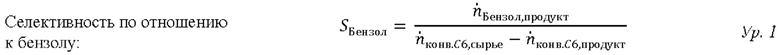

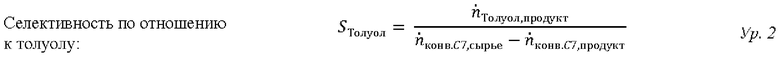

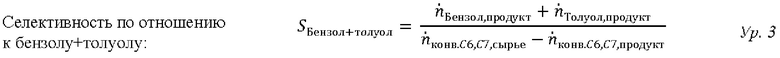

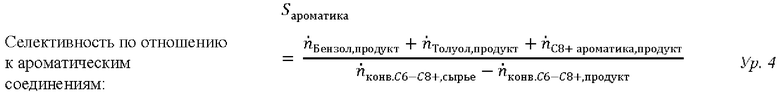

Молярные селективности определяют как:

Конверсию определяют как количество конвертированных молей на моль загружаемых «поддающихся конверсии» углеводородов:

В приведенных уравнениях п обозначает молярный расход в реакторе непрерывного действия или количество молей в реакторе периодического действия.

В настоящем документе термин «поддающийся конверсии углеводород», «поддающееся конверсии С6 соединение» или «поддающееся конверсии С7 соединение» относится к углеводородному соединению, которое легко взаимодействует с образованием ароматических соединений в условиях процесса ароматизации. «Не поддающийся конверсии углеводород» представляет собой сильноразветвленный углеводород, который с трудом взаимодействует с образованием ароматических соединений в условиях процесса ароматизации. «Не поддающийся конверсии углеводород» может включать сильноразветвленные углеводороды, содержащие шесть или семь атомов углерода с внутренним четвертичным атомом углерода, или углеводороды, содержащие шесть атомов углерода и два смежных внутренних третичных атома углерода, или их смеси. «Поддающееся конверсии С6 соединение» представляет собой углеводород, содержащий шесть атомов углерода без внутреннего четвертичного атома углерода или двух смежных внутренних третичных атома углерода, например, н-гексан, 2-метилпентан, 3-метилпентан, циклогексан и метилциклопентан. «Поддающееся конверсии С7 соединение» представляет собой углеводород, содержащий семь атомов углерода без внутреннего четвертичного атома углерода, например, н-гептан, 2-метилгексан, 3-метилгексан, 2,3-диметилпентан, 2,4-диметилпентан, метилциклогексан и диметилциклопентан. Сильноразветвленные углеводороды с шестью или семью атомами углерода и внутренним четвертичным атомом углерода могут включать, например, 2,2-диметилбутан, 2,2-диметилпентан, 3,3-диметилпентан и 2,2,3-триметилбутан. Сильноразветвленные углеводороды с шестью атомами углерода и смежным внутренним третичным атомом углерода могут включать, например, 2,3-диметилбутан. Не поддающиеся конверсии сильноразветвленные углеводороды с трудом конвертируются в ароматические продукты и вместо этого в условиях процесса ароматизации обычно превращаются в легкие углеводороды.

Хотя при практическом применении или испытании настоящего изобретения можно использовать любые способы и материалы, аналогичные или эквивалентные тем, которые описаны в настоящем документе, в настоящем описании приведены типичные способы и материалы.

Все публикации и патенты, упоминаемые в данном документе, включены в настоящий документ посредством ссылки с целью описания и раскрытия, например, концепций и методологий, описанных в публикациях, которые могут быть использованы в связи с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следующее подробное описание относится к прилагаемым чертежам. Там, где это возможно, для обозначения одинаковых или похожих элементов или особенностей на чертежах и в приведенном ниже описании используют одинаковые или аналогичные ссылочные позиции. Хотя описаны различные аспекты настоящего изобретения, возможны модификации, адаптации и другие варианты воплощения. Например, в отношении элементов, показанных на чертежах, могут быть сделаны замены, добавления или модификации, при этом способы, описанные в настоящем документе, могут быть модифицированы путем замены, перегруппировки или добавления стадий к описанным способам. Соответственно, последующее подробное описание и его иллюстративные аспекты не ограничивают объем настоящего изобретения.

Предпочтительно, если в реакторах ароматизации, реакторных системах и способах риформинга, описанных в настоящем документе, вместо отработанного катализатора ароматизации используют отравленный или дезактивированный катализатор ароматизации, что неожиданно приводит к улучшению выхода ароматических соединений и селективности по отношению к ароматическим соединениям. Неожиданно оказалось, что при селективном отравлении «отработанного» катализатора, находящегося во внешней зоне риформинга (наиболее близко к внешнему кольцевому пространству), общий выход ароматических соединений и селективность по отношению к ароматическим соединениям в реакторе могут быть увеличены.

РЕАКТОРЫ АРОМАТИЗАЦИИ И РЕАКТОРНЫЕ СИСТЕМЫ

В общем случае, реакторы ароматизации согласно настоящему изобретению могут содержать (i) стенку реактора; (ii) слой катализатора, расположенный внутри реактора; (iii) внешнее кольцевое пространство, расположенное между стенкой реактора и внешним барьером для частиц, при этом внешний барьер для частиц и внешнее кольцевое пространство окружают слой катализатора; (iv) впускное отверстие реактора для сырьевого потока; и (v) выпускное отверстие реактора, соединенное с центральной трубой, расположенной в реакторе и окруженной слоем катализатора. Слой катализатора может содержать внешнюю зону риформинга и внутреннюю зону риформинга, при этом внешняя зона риформинга содержит дезактивированный первый катализатор ароматизации, содержащий первый переходный металл и первый носитель катализатора, и внутренняя зона риформинга содержит второй катализатор ароматизации, содержащий второй переходный металл и второй носитель катализатора. Путь сырьевого потока начинается на входе в реактор; продолжается в сторону внешнего кольцевого пространства; через внешний барьер для частиц, внешнюю зону риформинга и внутреннюю зону риформинга; в центральную трубу; и к выходу из реактора.

На фиг. 1 показан реактор 110 ароматизации согласно настоящему изобретению. Не ограничиваясь этим, в настоящем документе описан реактор 110 ароматизации, поскольку это относится к его применению при каталитической конверсии неароматического углеводорода с получением ароматического углеводорода, примеры которого включают бензол, толуол или ксилолы, а также их смеси. Реактор 110 ароматизации, показанный на фиг. 1, может включать стенку 120 реактора, центральную трубу 135, окруженную слоем 130 катализатора, внешний барьер 137 для частиц, окружающий слой катализатора, и внешнее кольцевое пространство 125 между внешним барьером 137 для частиц и стенкой 120 реактора. Реактор 110 может дополнительно содержать впускное отверстие 150 реактора для сырьевого потока, верхнюю плоскую крышку 138 и выпускное отверстие 160 реактора, через которое проходит выходной поток реактора. Выпускное отверстие 160 реактора соединено с центральной трубой 135, как показано на фиг. 1. Слой 130 катализатора содержит внешнюю зону 170 риформинга и внутреннюю зону 180 риформинга. С помощью стрелок на фиг. 1 показан типичный путь сырьевого потока, поступающего в реактор 110 ароматизации, например, начиная с впускного отверстия 150 реактора; затем направляемого с помощью верхней плоской крышки 138 к внешнему кольцевому пространству 125; далее через внешний барьер 137 для частиц и слой 130 катализатора (сначала через внешнюю зону 170 риформинга, затем внутреннюю зону 180 риформинга) в центральную трубу 135 и, наконец, к выпускному отверстию 160 реактора в виде выходного потока реактора.

На фиг. 1, внешний барьер 137 для частиц в реакторе 110 ароматизации можно создать любым количеством способов, включая применение скаллопов (scallops), наружных корзин и т.п. Наружная корзина очень похожа на то, что показано на фиг. 1. Наружная корзина может иметь форму круглого поперечного сечения. Наружная корзина имеет отверстия, которые обеспечивают проход сырьевого потока, но не прохождение частиц катализатора. Проход сырьевого потока можно осуществить за счет прорезей, сделанных в наружной корзине, с помощью части наружной корзины, сделанной из сетчатого экрана или сетки, или их комбинаций. Наружная корзина может состоять из подсекций, собранных внутри реактора.

При необходимости, внешнее кольцевое пространство 125 может содержать на пути потока любые подходящие элементы, влияющие на поток, для облегчения прохождения потока через слой катализатора. Например, «скаллоп» представляет собой трубчатый канал, установленный рядом с внутренней стенкой реактора и направленный вертикально вдоль указанной стенки. Скаллопы могут иметь полукруглую форму поперечного сечения или трапециевидную форму поперечного сечения. Скаллопы имеют отверстия, которые обеспечивают проход сырьевого потока, но не прохождение частиц катализатора. Проход сырьевого потока можно осуществить за счет прорезей, сделанных в скаллопе, с помощью части скаллопа, сделанной из сетчатого экрана или сетки, или их комбинаций. Скаллопы размещаются параллельно внутренней части стенки 120 реактора, при этом прорези, сетчатый экран или сетка скаллопов обращена к слою 130 катализатора. Скаллопы обычно имеют ширину от 8 до 14 дюймов (от примерно 20 до 36 см), но не ограничены таким диапазоном. Согласно одному из аспектов сетчатый экран может содержать сварные провода и стержни. Согласно дополнительному аспекту сетчатый экран может содержать сварные провода Johnson Screens® (Джонсон Скринс) Vee-Wire® (Ви Вайе) и стержни. В качестве дополнительного усовершенствования прорези и сетчатый экран на скаллопе могут быть ориентированы вертикально, что позволяет частицам катализатора во время обработки перемещаться вверх и вниз, не подвергаясь истиранию краями сетчатого экрана или прорези. Во время работы реактора ароматизации скаллопы могут распределять сырьевой поток вдоль внутренней стенки или собирать сырьевой поток, проходящий от слоя катализатора, в зависимости от направления потока. В стандартном потоке сырье проходит в радиальном направлении к центру реактора через слой 130 катализатора. В центре реактора находится технологический выпускной трубопровод, который может представлять собой вертикальную перфорированную трубу, также называемую центральной трубой 135.

Стенка 120 реактора, центральная труба 135 и другие элементы реактора 110 ароматизации, показанные на фиг. 1, в общем случае могут иметь цилиндрическую форму, но можно использовать и другие геометрии и ориентации. Например, в качестве альтернативы круглому поперечному сечению (если смотреть сверху, например, из впускного отверстия 150 реактора), центральная труба может иметь прямоугольное, эллиптическое или овальное поперечное сечение. Тем не менее, согласно конкретным аспектам настоящего изобретения, центральная труба 135 и стенка 120 реактора расположены концентрически, или центральная труба 135 и слой 130 катализатора расположены концентрически, или центральная труба 135, слой 130 катализатора, и стенка 120 реактора расположены концентрически, или центральная труба 135, слой 130 катализатора и внешний барьер 137 для частиц расположены концентрически, или центральная труба 135, слой 130 катализатора, внешний барьер 137 для частиц и стенка 120 реактора расположены концентрически.

Стенка 120 реактора, центральная труба 135, верхняя плоская крышка 138, внешний барьер 137 для частиц и другие поверхности внутри реактора 110 ароматизации могут быть выполнены из любого подходящего металлического материала, выбор которого может зависеть, помимо других факторов, от требуемой рабочей температуры, требуемого рабочего давления и инертности по отношению к содержимому реактора (например, катализатору, H2, ароматическим углеводородам, неароматическим углеводородам). Типичные металлические материалы включают аустенитные нержавеющие стали, в том числе нержавеющую сталь 304, 316, 321, 347, 410S, 600 или 800 и т.п. Кроме того, для обеспечения сопротивляемости к науглероживанию и металлическому пылеобразованию на любой поверхности реактора (например, стенке 120 реактора или центральной трубе 135) можно использовать покрытие или слой, содержащий любой подходящий материал, соединение, сплав или металл, такой как олово; типичные материалы защитного слоя описаны в патентах США №№5866743, 6548030, 8119203 и 9085736, которые в полном объеме включены в настоящий документ посредством ссылки. Как показано пунктирными линиями на фиг. 1, центральная труба 135 может быть пористой, что позволяет проходить через нее потоку, но не настолько пористой, чтобы частицы катализатора из слоя 130 катализатора могли проникать в центральную трубу 135. Соответственно, внутри реактора 110 центральная труба 135 может содержать сетчатые экраны, сетчатые секции, перфорированные металлические листы или их комбинации. Согласно одному из аспектов центральная труба 135 может содержать сварные провода и стержни. Согласно дополнительному аспекту сетчатый экран может содержать сварные провода Johnson Screens® (Джонсон Скринс) Vee-Wire® (Ви Вайе) и стержни. В качестве дополнительного усовершенствования прорези и сетчатые экраны на центральной трубе 135 могут быть ориентированы вертикально, что позволяет частицам катализатора во время обработки перемещаться вверх и вниз, не подвергаясь истиранию краями сетчатого экрана или прорези.

Реактор 110 ароматизации может быть выполнен с возможностью обеспечения рабочих температур, обычно находящихся в диапазоне от 350°С до 600°С. Согласно одному из аспектов, реактор 110 может быть выполнен с возможностью уменьшения температуры от внешнего кольцевого пространства 125 к центральной трубе 135, тогда как согласно другому аспекту реактор 110 может быть выполнен с возможностью уменьшения температуры от внешней зоны 170 риформинга к внутренней зоне 180 риформинга. Согласно этим и другим аспектам реактор 110 может быть выполнен с возможностью обеспечения радиального потока, хотя и не ограничивается этим. Например, согласно аспектам настоящего изобретения можно использовать традиционные реакторы с уплотненным слоем.

Аналогичным образом, реактор 110 может быть выполнен с возможностью обеспечения любого подходящего рабочего давления, которое часто может составлять по меньшей мере 20 psig (139 кПа изб.), по меньшей мере 25 psig (172 кПа изб.) или по меньшей мере 30 psig (207 кПа изб.), и согласно некоторым аспектам с возможностью обеспечения рабочего давления вплоть до от примерно 60 psig (414 кПа изб.) до примерно 100 psig (689 кПа изб.). Следовательно, типичные рабочие давления включают значения от примерно 20 psig (139 кПа изб.) до примерно 100 psig (689 кПа изб.) или от примерно 25 psig (172 кПа изб.) до примерно 60 psig (414 кПа изб.).

Хотя это не показано на фиг. 1, для закрепления центральной трубы 135, внешнего барьера 137 для частиц и других внутренних компонентов реактора реактор 110 может содержать скобы, зажимы, ремни и т.п., а также их комбинации, как легко будет понятно специалисту в данной области техники.

Кроме того, реактор 110 может дополнительно включать встроенную систему теплообмена, проходящую вокруг по меньшей мере части реактора, для регулирования, при необходимости, температуры (нагревания или охлаждения) внутри реактора. Дополнительная информация об особенностях и конструкциях реакторов ароматизации, которые можно использовать в реакторах ароматизации, описанных в настоящем документе, приведены в патентах США №№6548030, 7544335, 7582272, 8119203 и 9085736, которые в полном объеме включены в настоящее описание посредством ссылки.

Кроме того, в реакторе 110 ароматизации на фиг. 1 показан слой 130 катализатора, содержащий внешнюю зону 170 риформинга и внутреннюю зону 180 риформинга. В настоящем документе внешнюю зону риформинга называют первой зоной риформинга, а внутреннюю зону риформинга называют второй зоной риформинга. В соответствии с аспектами, описанными в настоящем документе, внешняя (или первая) зона риформинга может содержать дезактивированный первый катализатор ароматизации, содержащий первый переходный металл и первый носитель катализатора, а внутренняя (или вторая) зона риформинга может содержать второй катализатор ароматизации, содержащий второй переходный металл и второй носитель катализатора.

В общем случае дезактивированный (или отравленный) первый катализатор ароматизации во внешней зоне риформинга может быть выполнен таким образом, чтобы не катализировать реакцию ароматизации. Например, выход ароматических соединений при применении дезактивированного первого катализатора ароматизации может составлять менее 10% масс, или менее 5% масс. или фактически ноль (каталитическая активность отсутствует), например, при способах испытания, описанных в приведенных ниже примерах. Дополнительно или альтернативно, в общем случае дезактивированный (или отравленный) первый катализатор ароматизации во внешней зоне риформинга может быть выполнен таким образом, чтобы не катализировать реакцию крекинга.

Дезактивированный первый катализатор ароматизации можно получить из отработанного катализатора ароматизации, который был приведен в контакт с агентом, отравляющим катализатор, при этом агент, отравляющий катализатор, содержит материал, выполненный с возможностью связывания с переходным металлом таким образом, чтобы переходный металл не катализировал реакцию ароматизации и/или не катализировал реакцию крекинга. Механизм, с помощью которого агент, отравляющий катализатор, приводит к получению дезактивированного катализатора ароматизации, который не катализирует реакцию ароматизации и/или реакцию крекинга, этим не ограничивается. Например, агент, отравляющий катализатор, может содержать материал, который вызывает спекание платины, агломерацию платины и/или закупорку пор, а также любой другой подходящий механизм, приводящий к выходу ароматических соединений при применении дезактивированного катализатора, составляющему менее 10% масс., или менее 5% масс., или фактически ноль (каталитическая активность отсутствует); а также, дополнительно или альтернативно, приводящий к получению дезактивированного катализатора, который не катализирует реакцию крекинга.

Согласно одному из аспектов количество углерода на дезактивированном первом катализаторе ароматизации может составлять от примерно 1 до примерно 10% масс., от примерно 1 до примерно 5% масс., от примерно 1,5 до примерно 7% масс. углерода или от примерно 1,5 до примерно 3% масс. Кроме того, количество углерода на втором катализаторе ароматизации часто может быть меньше, например, менее примерно 0,9% масс., или менее примерно 0,5% масс., при этом типичные диапазоны могут включать от примерно 0,01% масс., до примерно 0,9% масс., от примерно 0,01% масс. до примерно 0,5% масс. или от примерно 0,02% масс. до примерно 0,5% масс.

Не ограничиваясь этим, массовое отношение (или объемное отношение) количества катализатора во внешней зоне риформинга к количеству катализатора во внутренней зоне риформинга может составлять («внешняя зона : внутренняя зона») от примерно 10:1 до примерно 1:10, от примерно 5:1 до примерно 1:5 или от примерно 1:3 до примерно 3:1. Согласно некоторым аспектам внешняя зона риформинга содержит меньше катализатора, чем внутренняя зона риформинга, при этом согласно таким аспектам отношение «внешняя зона : внутренняя зона» может составлять от примерно 1:1,2 до примерно 1:10, от примерно 1:1,5 до примерно 1:5 или от примерно 1:2 до примерно 1:6, при этом указанные отношения можно выразить в расчете на массу или в расчете на объем. Как будет понятно специалистам в данной области техники, относительные размеры внешней зоны риформинга и внутренней зоны риформинга (или относительные количества катализатора во внешней зоне риформинга и внутренней зоне риформинга) могут меняться по мере дезактивации или отравления большего количества катализатора в слое катализатора.

Неожиданным преимуществом реакторов, описанных в настоящем документе, может быть улучшенный выход ароматических соединений, улучшенная селективность по отношению к ароматическим соединениям или и то, и другое. Согласно одному из аспектов реактор может быть выполнен с возможностью обеспечения большего выхода ароматических соединений на выходе из реактора, чем выход, получаемый при применении во внешней зоне риформинга отработанного первого катализатора ароматизации вместо дезактивированного первого катализатора ароматизации. Таким образом, и это неожиданно, замена отработанного катализатора во внешней зоне риформинга слоя катализатора (обычно катализатора с плохим или неприемлемым показателем выхода) на дезактивированный или отравленный катализатор (катализатор без выхода ароматических соединений) может привести к большему общему выходу ароматических соединений. Согласно другому аспекту реактор может быть выполнен с возможностью обеспечения большей селективности отношению к ароматическим соединениям на выходе из реактора, чем селективность, полученная при применении во внешней зоне риформинга отработанного первого катализатора ароматизации вместо дезактивированного первого катализатора ароматизации. Таким образом, и это также неожиданно, замена отработанного катализатора во внешней зоне риформинга слоя катализатора (обычно катализатора с плохим или неприемлемым показателем селективности) на дезактивированный или отравленный катализатор (катализатор без селективности по отношению к ароматическим соединениям) может привести к большей общей селективности по отношению к ароматическим соединениям.

Первый носитель катализатора и второй носитель катализатора независимо могут содержать цеолит, аморфный неорганический оксид или любую их смесь или комбинацию. Например, средние диаметры пор цеолитов с большими порами часто могут составлять от примерно 7  до примерно 12

до примерно 12  , и неограничивающие примеры цеолитов с большими порами включают цеолит типа L, цеолит типа Y, морденит, цеолит омега, цеолит бета и т.п. Средние диаметры пор цеолитов со средними порами часто составляют от примерно 5

, и неограничивающие примеры цеолитов с большими порами включают цеолит типа L, цеолит типа Y, морденит, цеолит омега, цеолит бета и т.п. Средние диаметры пор цеолитов со средними порами часто составляют от примерно 5  до примерно 7

до примерно 7  . Аморфные неорганические оксиды могут включать, но не ограничиваются ими, оксид алюминия, диоксид кремния, диоксид титана и их комбинации. Первый носитель катализатора и второй носитель катализатора могут быть одинаковыми или разными.

. Аморфные неорганические оксиды могут включать, но не ограничиваются ими, оксид алюминия, диоксид кремния, диоксид титана и их комбинации. Первый носитель катализатора и второй носитель катализатора могут быть одинаковыми или разными.

В общем случае термин «цеолит» относится к определенной группе гидратированных кристаллических алюминосиликатов. Такие цеолиты содержат сетку из тетраэдров SiO4 и AlO4, в которой атомы алюминия и кремния сшиты в трехмерную структуру путем совместного владения атомами кислорода. В указанной структуре отношение атомов кислорода к общему количеству атомов алюминия и кремния равно 2. Такая структура имеет отрицательную электровалентность, которую обычно можно скомпенсировать путем включения в кристалл катионов, таких как металлы, щелочные металлы, щелочноземельные металлы, водород или их комбинации.

Согласно некоторым аспектам первый носитель катализатора и/или второй носитель катализатора может содержать цеолит типа L. Носители на основе цеолита типа L представляют собой подгруппу цеолитных носителей, которые могут иметь молярные отношения оксидов согласно формуле: M2/nOAl2O3xSiO2yH2O. В приведенной формуле «М» обозначает обменный катион (один или более), такой как барий, кальций, церий, литий, магний, калий, натрий, стронций, цинк или их комбинации, а также неметаллические катионы, такие как ионы гидроксония и аммония, которые могут быть заменены другими обменными катионами, не вызывая существенного изменения основной кристаллической структуры цеолита типа L. В указанной формуле «п» представляет собой валентность «М», «х» составляет 2 или более, и «у» представляет собой количество молекул воды, содержащихся в каналах или сообщающихся пустотах цеолита.

Согласно одному из аспектов первый носитель катализатора и/или второй носитель катализатора может содержать калиевый цеолит типа L, также известный как цеолит типа KL, тогда как согласно другому аспекту первый носитель катализатора и/или второй носитель катализатора может содержать обмененный на ион бария цеолит типа L. В настоящем документе термин «цеолит типа KL» относится к цеолитам типа L, в которых основной катион М, включенный в цеолит, представляет собой калий. Цеолит типа KL можно подвергнуть катионному обмену (например, с барием) или можно подвергнуть импрегнированию переходным металлом и одним или более галогенидами с получением импрегнированного переходным металлом галогенированного цеолита или катализатора на носителе на основе цеолита типа KL, содержащего переходный металл-галогенид.

В первом носителе катализатора и втором носителе катализатора цеолит может быть связан с матрицей носителя (или связующим веществом), не ограничивающие примеры которой могут включать оксид кремния, оксид алюминия, оксид магния, оксид бора, диоксид титана, диоксид циркония, различные глины и т.п., в том числе их смешанные оксиды, а также их смеси. Например, первый носитель катализатора и/или второй носитель катализатора может содержать связующее вещество, содержащее оксид алюминия, диоксид кремния, их смешанный оксид или их смесь. Цеолит можно связать со связующим веществом любым способом, известным в данной области техники. Согласно конкретному аспекту настоящего изобретения первый носитель катализатора, второй носитель катализатора или как первый носитель катализатора, так и второй носитель катализатора могут содержать цеолит типа KL, связанный диоксидом кремния.

Не ограничиваясь этим, первый носитель катализатора и второй носитель катализатора независимо могут содержать от примерно 5% масс. до примерно 35% масс. связующего вещества. Например, первый носитель катализатора и второй носитель катализатора независимо могут содержать от примерно 5% масс. до примерно 30% масс. или от примерно 10% масс. до примерно 30% масс. связующего вещества. Указанные массовые проценты приведены в расчете на общую массу носителя (первого или второго) катализатора.

Дезактивированный первый катализатор ароматизации может содержать первый переходный металл и первый носитель катализатора, и второй катализатор ароматизации может содержать второй переходный металл и второй носитель катализатора. Первый переходный металл и второй переходный металл могут быть одинаковыми или разными и могут включать переходный металл группы 7-11 или, альтернативно, переходный металл группы 8-11. Согласно некоторым аспектам дезактивированный первый катализатор ароматизации и/или второй катализатор ароматизации могут содержать металл группы 14, такой как олово, тогда как согласно другим аспектам первый переходный металл и/или второй переходный металл может включать переходный металл, при этом неограничивающие примеры подходящих переходных металлов могут включать железо, кобальт, никель, рутений, родий, палладий, осмий, иридий, рений, платину, золото, серебро, медь и т.п. или комбинацию двух или более переходных металлов.

Например, дезактивированный первый катализатор ароматизации и/или второй катализатор ароматизации могут содержать платину, рений, олово, железо, золото или любую их комбинацию. В качестве альтернативы, первый переходный металл и/или второй переходный металл может включать переходный металл группы 7-11 (например, один или более металлов, выбранных из платины, рения и золота), при этом согласно другому аспекту первый переходный металл и/или второй переходный металл могут включать переходный металл группы 10, тогда как согласно еще одному аспекту первый переходный металл и второй переходный металл могут включать платину (Pt).

Как правило, дезактивированный первый катализатор ароматизации и второй катализатор ароматизации могут содержать от примерно 0,1% масс. до примерно 10% масс. переходного металла. Согласно другому аспекту дезактивированный первый катализатор ароматизации и/или второй катализатор ароматизации могут содержать от примерно 0,3% масс. до примерно 5% масс. переходного металла. Согласно еще одному аспекту дезактивированный первый катализатор ароматизации и/или второй катализатор ароматизации могут содержать от примерно 0,3% масс. до примерно 3% масс. переходного металла или от примерно 0,5% масс. до примерно 2% масс. переходного металла. Указанные массовые проценты приведены в расчете на общую массу (первого или второго) катализатора ароматизации. В тех случаях, когда переходный металл включает платину, дезактивированный первый катализатор ароматизации и/или второй катализатор ароматизации могут содержать от примерно 0,1% масс. до примерно 10% масс. платины; альтернативно, от примерно 0,3% масс. до примерно 5% масс. платины; альтернативно, от примерно 0,3% масс. до примерно 3% масс. платины; или альтернативно, от примерно 0,5% масс. до примерно 2% масс. платины.

Согласно одному из аспектов дезактивированный первый катализатор ароматизации, второй катализатор ароматизации или и тот, и другой могут содержать платину на цеолите типа L. Согласно другому аспекту дезактивированный первый катализатор ароматизации, второй катализатор ароматизации или и тот и другой могут содержать платину на цеолите типа KL. Согласно еще одному аспекту дезактивированный первый катализатор ароматизации, второй катализатор ароматизации или и тот, и другой могут содержать платину на цеолите типа KL, связанном диоксидом кремния.

Кроме того, дезактивированный первый катализатор ароматизации и второй катализатор ароматизации могут дополнительно содержать галоген, такой как хлор, фтор, бром, йод, или комбинацию двух или более галогенов. Например, дезактивированный первый катализатор ароматизации и/или второй катализатор ароматизации могут содержать хлор или фтор или как хлор, так и фтор.

Хлор может присутствовать в дезактивированном первом катализаторе ароматизации, втором катализаторе ароматизации, или и в том и другом в количестве от примерно 0,01% масс. до примерно 5% масс. от примерно 0,1% масс. до примерно 2% масс. или от примерно 0,3% масс. до примерно 1,3% масс. Аналогично, дезактивированный первый катализатор ароматизации, второй катализатор ароматизации или и тот и другой могут содержать от примерно 0,01% масс. до примерно 5% масс. фтора, от примерно 0,1% масс. до примерно 2% масс. фтора или от примерно 0,3% масс. до примерно 1,3% масс. фтора. Указанные массовые проценты приведены в расчете на общую массу соответствующего катализатора ароматизации. Согласно некоторым аспектам дезактивированный первый катализатор ароматизации, второй катализатор ароматизации или и тот и другой содержит(ат) хлор и фтор, при этом обычно молярное отношение фтор : хлор может независимо составлять от примерно 0,2:1 до примерно 4:1. Другие подходящие молярные отношения F:Cl могут включать следующие неограничивающие диапазоны: от примерно 0,3:1 до примерно 4:1, от примерно 0,5:1 до примерно 4:1, от примерно 0,2:1 до примерно 2:1, от примерно 0,3:1 до примерно 2:1 или от примерно 0,5:1 до примерно 2,5:1.

Примеры типичных и не ограничивающих катализаторов, которые можно использовать в качестве первого катализатора ароматизации (до дезактивации или отравления) и/или второго катализатора ароматизации, включают катализаторы, описанные в патентах США №№5196631, 6190539, 6406614, 6518470, 6812180, 7153801 и 7932425, описание которых в полном объеме включено в настоящий документ посредством ссылки.

В настоящий документ также включены системы реакторов ароматизации, при этом такие системы в общем случае могут содержать два или более последовательно расположенных реакторов ароматизации, по меньшей мере один из которых представляет собой любой из реакторов ароматизации, описанных выше (т.е. со слоем 130 катализатора, содержащим внешнюю зону 170 риформинга и внутреннюю зону 180 риформинга). Например, иллюстративная реакторная система может содержать любое подходящее количество последовательно расположенных реакторов, например, от 2 до 8 реакторов, от 2 до 7 реакторов, от 3 до 8 реакторов, от 4 до 7 реакторов, 5 реакторов, 6 реакторов, 7 реакторов или 8 реакторов, расположенных последовательно. Реакторная система может быть либо выполнена с возможностью однократного прохода неароматического углеводорода через ряд реакторов, либо реакторная система может быть выполнена с возможностью отделения непрореагировавших не ароматических углеводородов от ароматических углеводородов с последующей рециркуляцией не прореагировавших не ароматических углеводородов в первый реактор в указанном ряду.

В ряду реакторных сосудов конкретный реактор (или реакторы) со слоем 130 катализатора, содержащим внешнюю зону 170 риформинга и внутреннюю зону 180 риформинга, не имеет особых ограничений. Например, реактор со слоем 130 катализатора, содержащим внешнюю зону 170 риформинга и внутреннюю зону 180 риформинга, может быть первым, вторым, третьим, четвертым или пятым в ряду, или третьим или четвертым в ряду. Кроме того, могут присутствовать более одного реактора со слоем катализатора, содержащим внешнюю зону риформинга и внутреннюю зону риформинга.

Система реакторов ароматизации может дополнительно содержать печь перед любым или каждым реактором в ряду, при этом указанная печь может обладать способностью нагревать любой сырьевой поток до рабочей температуры реактора, составляющей от примерно 350°С до примерно 600°С. Как правило, система реакторов содержит печь, расположенную перед первым реактором в ряду. Кроме того, как правило, система реакторов содержит печь, расположенную перед каждым реактором в ряду. Каждая печь может быть выполнена с возможностью нагревания выходного потока реактора, выходящего из предыдущего реактора в ряду, до температуры от примерно 350°С до примерно 600°С перед поступлением в следующий реактор в указанном ряду. Перекачивающий трубопровод может быть расположен между каждой печью и соответствующим вышерасположенным и нижерасположенным реактором и может соединять каждую печь и соответствующий вышерасположенный и нижерасположенный реактор.

На фиг. 2 представлен иллюстративный пример системы 200 реакторов ароматизации, включающей реактор ароматизации со слоем 130 катализатора, содержащим внешнюю зону 170 риформинга и внутреннюю зону 180 риформинга. На фиг. 2 показаны шесть последовательно расположенных реакторов 271, 272, 273, 274, 275, 276 с соответствующей печью 281, 282, 283, 284, 285, 286, расположенной перед каждым соответствующим реактором в системе 200. Указанные печи 281, 282, 283, 284, 285, 286, показанные на фиг. 2, обладают способностью нагревать или повторно нагревать любой сырьевой поток или выходной поток реактора до рабочей температуры реактора, составляющей от примерно 350°С до примерно 600°С. Сырьевой поток 252 поступает в первую печь 281 и затем в первый реактор 271. Каждый реактор может быть выполнен с возможностью приведения сырьевого потока в контакт с катализатором ароматизации для каталитической конверсии по меньшей мере части неароматического углеводорода с получением ароматического углеводорода (например, бензола, толуола, ксилолов и тому подобного, а также их комбинаций). Постепенно по мере прохождения каждого реактора в ряду все больше неароматического углеводорода превращается в ароматический углеводород, начиная с более легко конвертируемых неароматических соединений. Конечный выходной поток 262 реактора выходит из последнего реактора 276 в системе 200.

Реактор ароматизации со слоем 130 катализатора, содержащим внешнюю зону 170 риформинга и внутреннюю зону 180 риформинга, можно разместить в любом подходящем месте в системе 200 и в ряду реакторов, при этом можно использовать более одного такого реактора. Система 200 реакторов ароматизации, показанная на фиг. 2, содержит шесть последовательно расположенных реакторов, хотя можно использовать любое подходящее количество последовательно расположенных реакторов, например, от 2 до 8 реакторов, от 2 до 7 реакторов, от 3 до 8 реакторов, от 4 до 7 реакторов, 5 реакторов, 6 реакторов, 7 реакторов или 8 реакторов. Реакторная система может быть выполнена либо с возможностью однократного прохода неароматического углеводорода через ряд реакторов, либо реакторная система может быть выполнена с возможностью отделения непрореагировавших неароматических углеводородов от ароматических углеводородов с последующей рециркуляцией непрореагировавших неароматических углеводородов в первый реактор в указанном ряду.

СПОСОБЫ РИФОРМИНГА

Аспекты настоящего изобретения также относятся к способам ароматизации или риформинга. Первый способ риформинга, описанный в настоящем документе, может включать (или состоять по существу из или состоять из) (а) обеспечение реактора с радиальным потоком, содержащего слой катализатора, при этом указанный слой катализатора содержит внешнюю (или первую) зону риформинга и внутреннюю (или вторую) зону риформинга, при этом внешняя зона риформинга может содержать отработанный первый катализатор ароматизации, содержащий первый переходный металл и первый носитель катализатора, а внутренняя зона риформинга может содержать второй катализатор ароматизации, содержащий второй переходный металл и второй носитель катализатора; (b) введение агента, отравляющего катализатор (или агента, дезактивирующего катализатор) в реактор с радиальным потоком и приведение в контакт с по меньшей мере частью отработанного первого катализатора ароматизации во внешней зоне риформинга (для частичной или полной дезактивации части отработанного первого катализатора ароматизации); и (с) введение углеводородного сырья в реактор с радиальным потоком, содержащий слой катализатора, и приведение углеводородного сырья в контакт со слоем катализатора в условиях риформинга с получением ароматического продукта.

Второй способ риформинга, описанный в настоящем документе, может включать (или состоять по существу из или состоять из) (А) введение первого углеводородного сырья в реактор с радиальным потоком, содержащий слой катализатора, и приведение первого углеводородного сырья в контакт со слоем катализатора в первых условиях риформинга с получением первого ароматического продукта; при этом слой катализатора может содержать внешнюю (или первую) зону риформинга и внутреннюю (или вторую) зону риформинга; внешняя зона риформинга может содержать первый катализатор ароматизации, содержащий первый переходный металл и первый носитель катализатора; и внутренняя зона риформинга может содержать второй катализатор ароматизации, содержащий второй переходный металл и второй носитель катализатора; (В) выполнение стадии (А) в течение периода времени, достаточного для образования отработанного первого катализатора ароматизации во внешней зоне риформинга; (С) введение агента, отравляющего катализатор (или агента, дезактивирующего катализатор) в реактор с радиальным потоком и приведение в контакт с по меньшей мере частью отработанного первого катализатора ароматизации во внешней зоне риформинга (для частичной или полной дезактивации части отработанного первого катализатора ароматизации); и (D) введение второго углеводородного сырья в реактор с радиальным потоком, содержащий слой катализатора, и приведение второго углеводородного сырья в контакт со слоем катализатора во вторых условиях риформинга с получением второго ароматического продукта. Стадия (В) во втором способе риформинга указывает на то, что стадия (А) может быть выполнена в течение периода времени, достаточного, чтобы первый катализатор ароматизации стал «отработанным». Как обсуждалось в настоящем документе выше, «отработанный» катализатор обычно представляет собой катализатор, который имеет неприемлемую эффективность в отношении одной или более характеристик, выбранных из активности катализатора, конверсии углеводородного сырья, выхода требуемого продукта(ов), селективности по отношению к требуемому продукту(ам) или рабочего параметра, такого как максимальная рабочая температура или перепад давления в реакторе, хотя не ограничивается этим. После того, как первый катализатор ароматизации «отработан», можно выполнить, помимо прочего, стадию дезактивации/отравления катализатора (С).

В целом, в настоящем документе независимо описаны особенности первого и второго способов (например, среди прочего, первое и второе углеводородное сырье, первый и второй катализатор ароматизации, первый и второй ароматический продукт и внутренняя и внешняя зона риформинга), при этом указанные особенности можно объединить в любой комбинации для дальнейшего описания предложенных способов риформинга. Кроме того, если не указано иное, другие технологические стадии можно выполнить до, во время и/или после любых из стадий, перечисленных в первом и втором способах.

Согласно предложенным способам углеводородное сырье, первое углеводородное сырье и второе углеводородное сырье независимо могут содержать неароматические углеводороды, такие как С6-С9 алканы и/или циклоалканы или С6-C8 алканы и/или циклоалканы. Кроме того, углеводородное сырье, первое углеводородное сырье и второе углеводородное сырье независимо могут содержать гексан, гептан или их комбинацию. Предполагается, что первое углеводородное сырье и второе углеводородное сырье могут быть одинаковыми или разными. Как правило, ароматический продукт, первый ароматический продукт и второй ароматический продукт, полученные согласно указанным способам риформинга, могут независимо содержать бензол, толуол или их комбинацию. Подходящие условия риформинга, первые условия риформинга и вторые условия риформинга могут независимо включать одинаковые диапазоны, описанные выше в связи с рабочими условиями в реакторе. Например, условия риформинга, первые условия риформинга и вторые условия риформинга могут независимо включать температуру риформинга в диапазоне от примерно 350°С до примерно 600°С (или от примерно 400°С до примерно 600°С) и давление риформинга в диапазоне от примерно 20 psig (138 кПа изб.) до примерно 100 psig (689 кПа изб.) (или от примерно 25 до примерно 60 psig (от примерно 172 до примерно 414 кПа изб.)). Кроме того, температура углеводородного сырья, первого углеводородного сырья и второго углеводородного сырья может уменьшаться от внешней зоны риформинга к внутренней зоне риформинга. Другие подходящие неароматические углеводородные сырьевые материалы, ароматические углеводородные продукты и условия ароматизации или риформинга для применения в описанных способах каталитической конверсии неароматических углеводородов в ароматические углеводороды хорошо известны специалистам в данной области техники и описаны, например, в патентах США №№4456527, 5389235, 5401386, 5401365, 6207042, 7932425 и 9085736, описание которых в полном объеме включено в настоящее описание посредством ссылки.

Согласно указанным способам первый носитель катализатора и второй носитель катализатора могут быть одинаковыми или разными и независимо могут представлять собой любой из носителей катализатора, описанных в настоящем документе в качестве материалов каталитических носителей, подходящих для применения в реакторе ароматизации. Например, первый носитель катализатора и/или второй носитель катализатора может содержать цеолит типа KL, связанный диоксидом кремния. Аналогичным образом, первый переходный металл и второй переходный металл независимо могут представлять собой любой из переходных металлов, описанных в настоящем документе в качестве переходных металлов, подходящих для применения в реакторе ароматизации. Например, первый переходный металл и второй переходный металл могут содержать платину. Соответственно, первый катализатор ароматизации, второй катализатор ароматизации и отработанный первый катализатор ароматизации могут независимо содержать любой подходящий массовый процент переходного металла (или платины) или количество переходного металла (или платины) в любом диапазоне, приведенном в настоящем документе, например, от примерно 0,1% масс. до примерно 10% масс., от примерно 0,3% масс. до примерно 5% масс. или от примерно 0,5% масс. до примерно 2% масс. в расчете на общую массу соответствующего катализатора ароматизации.

Согласно одному из аспектов первый катализатор ароматизации, второй катализатор ароматизации и отработанный первый катализатор ароматизации могут содержать платину на цеолите типа L, тогда как согласно другому аспекту первый катализатор ароматизации, второй катализатор ароматизации и отработанный первый катализатор ароматизации могут содержать платину на цеолите типа KL, и согласно еще одному аспекту первый катализатор ароматизации, второй катализатор ароматизации и отработанный первый катализатор ароматизации могут содержать платину на цеолите типа KL, связанном диоксидом кремния.

Первый катализатор ароматизации, второй катализатор ароматизации и отработанный первый катализатор ароматизации могут дополнительно содержать галоген, такой как хлор и/или фтор. Подходящие количества приведены в настоящем документе и часто составляют от примерно 0,01% масс. до примерно 5% масс. или от примерно 0,3 до примерно 1,3% масс. фтора и хлора по отдельности. В настоящем документе также приведено относительное количество фтора и хлора на соответствующем катализаторе, при этом, как правило, диапазон молярного отношения фтор : хлор (F:Cl) составляет от примерно 0,2:1 до примерно 4:1.

Согласно одному из аспектов количество углерода на отработанном первом катализаторе ароматизации может составлять от примерно 1 до примерно 10% масс., от примерно 1 до примерно 5% масс., от примерно 1,5 до примерно 7% масс. углерода или от примерно 1,5 до примерно 3% масс Кроме того, количество углерода на первом и втором катализаторах ароматизации часто может быть меньше, например, менее примерно 0,9% масс. или менее примерно 0,5% масс., при этом типичные диапазоны для количества углерода на первом катализаторе ароматизации и втором катализаторе ароматизации независимо могут составлять от примерно 0,01% масс. до примерно 0,9% масс., от примерно 0,01% масс. до примерно 0,5% масс. или от примерно 0,02% масс. до примерно 0,5% масс.

Как правило, активность (например, выход ароматических соединений) второго катализатора ароматизации выше активности отработанного первого катализатора ароматизации, и, дополнительно или альтернативно, селективность по отношению к ароматическим соединениям второго катализатора ароматизации выше, чем селективность отработанного первого катализатора ароматизации. Подразумевается, что такие сравнения проводятся в одинаковых условиях испытания.

На стадии (b) первого способа риформинга (и стадии (С) второго способа риформинга) агент, отравляющий катализатор (или агент, дезактивирующий катализатор), можно ввести в реактор с радиальным потоком и привести в контакт с по меньшей мере частью отработанного первого катализатора ароматизации во внешней зоне риформинга, что, тем самым, позволяет частично или полностью дезактивировать любую подходящую часть или процент отработанного первого катализатора ароматизации во внешней зоне риформинга. Агент, отравляющий катализатор, можно добавить в реактор любым обычным способом, например, через впускное отверстие реактора или через отдельное загрузочное отверстие, при необходимости. Согласно одному из аспектов агент, отравляющий катализатор, можно подавать в реактор вместе с углеводородным сырьем. Дополнительно или альтернативно, подачу углеводородного сырья (например, первого углеводородного сырья) можно мгновенно остановить или прекратить, после чего в реактор можно подать агент, отравляющий катализатор, и затем можно возобновить подачу в реактор углеводородного сырья (например, второго углеводородного сырья).

Агент, отравляющий (или дезактивирующий) катализатор, можно добавить в реактор в любом подходящем количестве. Однако, в общем случае, агент, отравляющий катализатор, можно ввести в реактор при молярном отношении (количество молей агента, отравляющего катализатор, к молям переходного металла в отработанном первом катализаторе ароматизации), составляющем от примерно 0,01:1 до примерно 1:1, от примерно 0,01:1 до примерно 0,5:1, от примерно 0,05:1 до примерно 1:1, от примерно 0,05:1 до примерно 0,5:1, от примерно 0,1:1 до примерно 0,75:1, от примерно 0,2:1 до примерно 1:1, от примерно 0,2:1 до примерно 0,8:1, от примерно 0,3:1 до примерно 0,8:1, от примерно 0,4:1 до примерно 1:1 или от примерно 0,5:1 до примерно 0,9:1. Таким образом, любое количество - от очень небольшого до фактически всего количества - отработанного первого катализатора ароматизации во внешней зоне риформинга можно привести в контакт с агентом, отравляющим катализатор. После контакта отработанного первого катализатора ароматизации с агентом, отравляющим катализатор, выход ароматических соединений при применении (отравленного или дезактивированного) отработанного первого катализатора ароматизации может составлять менее 10% масс., или менее 5% масс., или фактически ноль (каталитическая активность отсутствует), например, при способах испытания, описанных в приведенных ниже примерах.

Агент, отравляющий катализатор, может содержать любой материал, выполненный с возможностью связывания с переходным металлом (например, платиной) таким образом, чтобы переходный металл не катализировал реакцию ароматизации и/или переходный металл не катализировал реакцию крекинга. Как описано в настоящем документе, механизм, посредством которого действует агент, отравляющий катализатор, этим не ограничивается. Агент, отравляющий катализатор, может содержать материал, который вызывает спекание платины, агломерацию платины и/или закупорку пор, а также любой другой подходящий механизм, приводящий к выходу ароматических соединений при применении дезактивированного катализатора, составляющему менее 10% масс., или менее 5% масс., или фактически ноль (каталитическая активность отсутствует); при этом дополнительно или альтернативно, указанный агент приводит к получению дезактивированного катализатора, который не катализирует реакцию крекинга.

Хотя это и не требуется, но для простоты применения в действующем реакторе с радиальным потоком агент, отравляющий катализатор, может содержать материал, представляющий собой газ во всем (или нижнем) любом диапазоне температур, приведенных в настоящем документе (например, температур риформинга); например, представляет собой газ во всем диапазоне температур от 200°С до 800°С, или представляет собой газ во всем диапазоне температур от 300°С до 700°С.

Иллюстративные и неограничивающие примеры агентов, отравляющих катализатор, могут включать тяжелые углеводороды (например, антрацен), серосодержащие соединения (например, H2S; тиофен, такой как тиофен, бензотиофен или дибензотиофен; меркаптан), фосфорсодержащие соединения (например, фосфат, фосфин), кислородсодержащие соединения (например, ацетальдегид), бромсодержащие соединения (например, бромированный углеводород, такой как дибромгексан), йодсодержащие соединения (например, йодированный углеводород, такой как йодгексан), металлоорганические соединения свинца (например, тетраэтилсвинец), металлоорганические соединения мышьяка (например, триметиларсин) и т.п., а также комбинации двух или более из перечисленных отравляющих веществ. Другие подходящие агенты, отравляющие катализатор, вполне очевидны опытному специалисту в свете представленного изобретения и включены в настоящий документ.

Обратимся теперь к фиг. 3, на которой показан типичный график температуры реактора как функции местоположения в реакторе от внешнего кольцевого пространства к центральной трубе, когда катализатор, находящийся наиболее близко к внешнему кольцевому пространству, является отработанным. Такое графическое изображение получено до введения агента, отравляющего катализатор. На фиг. 4 показан типичный график температуры реактора как функции местоположения в реакторе от внешнего кольцевого пространства к центральной трубе, когда катализатор, находящийся наиболее близко к внешнему кольцевому пространству, был дезактивирован агентом, отравляющим катализатор. При отравлении (или полной дезактивации) отработанного катализатора во внешней зоне риформинга (наиболее близкой к внешнему кольцевому пространству) большая часть реакции ароматизации далее протекает в слое катализатора (внутренней зоне риформинга, расположенной ближе к центральной трубе), где находится наименее дезактивированный или наименее отработанный катализатор.

Соответственно, одним из полезных и неожиданных результатов описанных в настоящем документе способов риформинга - в которых используют агент, отравляющий катализатор - является улучшенный выход. Например, выход ароматического продукта на стадии (с) - после добавления агента, отравляющего катализатор - может быть больше, чем выход ароматического продукта, полученного после стадии (а) и перед стадией (b). Аналогично, выход второго ароматического продукта на стадии (D) - после добавления агента, отравляющего катализатор - может быть больше, чем выход первого ароматического продукта, полученного после стадии (В) и перед стадией (С).

Другим полезным и неожиданным результатом описанных в настоящем документе способов риформинга - в которых используют агент, отравляющий катализатор - является улучшенная селективность. Например, селективность по отношению к ароматическому продукту на стадии (с) - после добавления агента, отравляющего катализатор - может быть выше селективности по отношению к ароматическому продукту, полученному после стадии (а) и перед стадией (b). Аналогично, селективность по отношению ко второму ароматическому продукту на стадии (D) - после добавления агента, отравляющего катализатор - может быть больше, чем селективность по отношению к первому ароматическому продукту, полученному после стадии (В) и перед стадией (С).

Не ограничиваясь этим, массовое отношение (или объемное отношение) количества катализатора во внешней зоне риформинга к количеству катализатора во внутренней зоне риформинга может составлять («внешняя зона : внутренняя зона») от примерно 10:1 до примерно 1:10, от примерно 5:1 до примерно 1:5 или от примерно 1:3 до примерно 3:1. Согласно некоторым аспектам внешняя зона риформинга содержит меньше катализатора, чем внутренняя зона риформинга, при этом согласно таким аспектам отношение «внешняя зона : внутренняя зона» может составлять от примерно 1:1,2 до примерно 1:10, от примерно 1:1,5 до от примерно 1:5 или от примерно 1:2 до примерно 1:6, при этом такие отношения могут быть выражены в расчете на массу или в расчете на объем. Как будет понятно специалистам в данной области техники, относительные размеры внешней зоны риформинга и внутренней зоны риформинга (или относительные количества катализатора во внешней зоне риформинга и внутренней зоне риформинга) могут меняться по мере дезактивации или отравления большего количества катализатора в слое катализатора при добавлении агента, отравляющего катализатор.

При необходимости способы, описанные в настоящем документе, могут дополнительно включать стадию продувки инертным газом после стадии отравления катализатора, при этом стадия продувки инертным газом включает введение потока инертного газа в реактор с радиальным потоком и приведение в контакт со слоем катализатора. Поток инертного газа может содержать (или состоять по существу из, или состоять из) любой подходящий инертный газ, такой как азот или аргон. Можно использовать смеси более чем одного инертного газа.

ПРИМЕРЫ

Далее настоящее изобретение проиллюстрировано следующими примерами, которые никоим образом не следует рассматривать как налагающие ограничения на объем представленного изобретения. Различные другие аспекты, модификации и их эквиваленты, которые после прочтения приведенного в настоящем документе описания могут быть предложены специалистам в данной области, не выходят за рамки сущности данного настоящего изобретения или объема прилагаемой формулы изобретения.

ПРИМЕРЫ 1-2

В примерах 1-2 свежий катализатор ароматизации представлял собой цеолит типа Pt/KL, содержащий приблизительно 1% масс. платины, 0,85% масс. Cl и 0,75% масс. F (как определено с помощью рентгеновской флуоресценции (XRF)), с площадью поверхности приблизительно 180 м2/г, объемом пор 0,2 см3/г и объемом микропор 0,06 см3/г. Источником отработанного катализатора был свежий катализатор, но после того, как он был частично дезактивирован после длительного применения в реакторе ароматизации. Для примера 1 образец отработанного катализатора был взят из секции слоя катализатора, находящейся наиболее близко к внешнему кольцевому пространству реактора (около внешнего барьера для частиц). Для примера 2 образец отработанного катализатора был взят из секции слоя катализатора, находящейся наиболее близко к центральной трубе. Перед применением в указанных примерах соответствующие отработанные катализаторы подвергались стадии легкого частичного декоксования для удаления из катализаторов непрореагировавших углеводородов и легких углеродистых отложений.