Изобретение относится к производству высокооктанового компонента бензина или ароматических углеводородов путем ароматизации парафинсодержащего углеводородного сырья С2-С12.

Значительный рост потребления моторных топлив в труднодоступных районах добычи нефти, газа и газового конденсата ставит задачу обеспечения собственных нужд указанных районов в высококачественные моторные топлива путем их производства на местах добычи сырья.

Традиционный каталитический риформинг на алюмоплатиновых или полиметаллических катализаторах при маломасштабном производстве явно нерентабелен. Более перспективны процессы ароматизации указанного сырья на пентасилсодержащих катализаторах [1]

Известен способ переработки легкого парафинсодержащего углеводородного сырья в высокооктановый компонент бензина путем контактирования с пентасилсодержащим катализатором ИЕ-28. На примере переработки прямогонных фракций, выкипающих в пределах 58-140 и 62-170оС показана возможность получения высокооктанового компонента бензина. Процесс заключается в подогреве сырья, подачи его в реактор с неподвижным слоем катализатора и контактирования сырья и катализатора при температуре 365-450оС и давлении 1-5 МПа. Процесс осуществляют циклически по схеме реакции окислительная регенерация. Из приведенных данных следует, что повышение температуры до 420-450оС влечет за собой увеличение образования газа и снижение выхода целевой фракции HК-180оС до 55-60 мас. [2]

Этот негативный результат может быть объяснен на основе анализа тепловых эффектов реакции, протекающих по высоте катализаторного слоя. Парафиновые и нафтеновые углеводороды бензина на первом этапе с катализатором дегидрируются в олефины или крекируются с образованием насыщенных и ненасыщенных осколков, а затем происходит циклизация олефинов. Первый этап протекает с падением температуры в слое, так как указанные реакции эндотермичны, а второй с повышением температуры, так как реакция циклизации экзотермична ( в целом процесс слабо эндотермичен). Поскольку известный способ осуществляют в адиабатическом реакторе (все тепло подводится только с сырьем), реализовать в полной мере возможности катализатора невозможно, что препятствует промышленному использованию известного процесса.

Этот недостаток может быть кардинально устранен при проведении реакции в псевдоожиженном слое катализатора. Известен способ переработки легкого парафинсодержащего углеводородного сырья С2-С12 в турбулентном псевдоожиженном слое порошкового или микросферического катализатора, характеризующегося размером частиц 1 до 150 мкм [3] Катализатор содержит цеолит ряда пентасила (ZSM-5, ZSM-11 или промежуточных структур) в количестве, например, 25 мас. Способ заключается в контактировании легкого парафинсодержащего углеводородного сырья, содержащего до 85% парафинов С5-С10 с указанным катализатором в турбулентном псевдоожиженном слое. Условия контактирования включают:

объемную скорость подачи сырья 0,3-300 ч-1, предпочтительно 0,4-5 ч-1;

давление 0,007-2,170 МПа, предпочтительно 0,135-0,24 МПа, температура 540-820оС, предпочтительно 560-620оС.

Для контактирования используют так называемый "равновесный" катализатор, т. е. часть катализатора отводят из реактора в регенератор и после выжига кокса свежерегенерированный катализатор возвращают в реактор. Жесткие условия проведения процесса обусловливают его основной недостаток выход высокооктанового компонента бензина очень низок и составляет в соответствии с лучшим примером 37,9 мас. Жидкий продукт состоит по-существу из бензола, толуола и углеводородов С8, т.е. в [3] описан процесс, направленный на получение чистых ароматических углеводородов.

В соответствии с изобретением предлагается способ переработки легкого парафинсодержащего углеводородного сырья, жидкого при стандартных условиях, путем ароматизации, включающей контактирование сырья с катализатором, содержащим цеолит типа пентасила, в реакторе с турбулентным псевдоожиженным слоем катализатора при повышенной температуре, отделение продуктов реакции от катализатора, выделение стабильного целевого продукта, выкипающего в пределах кипения бензиновой фракции, транспортирование регенерированного катализатора в регенератор, окислительную регенерацию катализатора, транспортирование регенериро- ванного катализатора в форреактор, обработку катализатора в форреакторе газообразным при стандартных условиях парафинсодержащим сырьем в турбулентном псевдоожиженном слое катализатора, отделение продуктов обработки от катализатора, выделение из стабильного целевого продукта, выкипающего в пределах кипения бензиновой фракции и транспортирование обработанного катализатора в реактор. Предпочтительно осуществлять процесс при поддержании температуры и давления в реактор 425-475оС и 0,2-2 МПа соответственно кратности циркуляции катализатора 3-6 мас.ч. на 1 мас.ч. сырья, а также при поддержании температуры и давления в форреакторе 510-570оС и 0,2-2 МПа соответственно.

Предпочтительно в качестве парафинсодержащего сырья, газообразного при стандартных условиях, используют газы стабилизации фракции, являющиеся побочным продуктом при выделении целевого продукта, выкипающего в пределах бензиновой фракции. В отличие от прототипа катализатор после окислительной регенерации поступает не в реактор, а в дополнительный аппарат-форреактор, где он проходит обработку газообразным при стандартных условиях парафинсодержащим сырьем. В результате подобной обработки, осуществляемой в жестких условиях, происходит дезактивация самых активных каталитических центров катализатора и устойчивость во времени при осуществлении основной реакции. Кроме того, из продуктов форреактора выделяют дополнительное количество высокооктанового компонента, а в предпочтительном случае (при использовании в качестве сырья форреактора газов стабилизации бензиновой фракции) удается при этом избавиться от побочного продута, переработка которого в условиях промысла весьма затруднительна. Подобное действие обработки легким сырьем является по сути направленным селективным отравлением катализатора. Похожий прием предварительная обработка парафинсодержащего катализатора стандартно-жидкими парафинами С6-С5 известен при переработке простых эфиров С2-С4. Однако в соответствии с изобретением, сырье и условия обработки отличаются от известных, что делает непредсказуемым из уровня техники результата, достигаемого при использовании изобретения и обусловливает его соответствие критерию "Изобретательский уровень". В качестве катализатора для способа в соответствии с изобретением могут быть использованы различные композиции на основе пентасила, известные из уровня техники. Подходящие композиции катализаторов описаны в [3] Другие подходящие композиции включают в себя пентасилы, предпочтительно типа ZSM-5, в гелиевой или цинковой ионообменной форме. Такие катализаторы известны и содержат, мас. пентасил 8-12; оксид цинка 0,7-0,15; оксид марганца 0,5-1,5; алюмосиликатная матрица остальное. Подобные катализаторы получают по технологии, общепринятой для катализаторов каталитического крекинга.

Предлагается также в соответствии с изобретением способ переработки легкого парафинсодержащего сырья, жидкого при стандартных условиях, путем ароматизации, включающий контактирование сырья с катализатором, выполненным из частиц размером 120-150 мкм и содержанием, мас. цеолит ЦВМЩ 25-35; фосфат циркония 15-20; диоксид циркония 5-10; оксид цинка 1-2; оксид алюминия до 100, в реакторе с турбулентным псевдоожиженным слоем катализатора при температуре 425-475оС и давлении 0,1-2,0 МПа, и кратности циркуляции катализатора 3-6 мас.ч. на 1 мас.ч. сырья, отделение продуктов реакции от катализатора, выделение стабильного продукта, выкипающего в пределах кипения бензиновой фракции, транспортирование катализатора в регенератор, окислительную регенерацию катализатора при температуре 570-650оС, транспортирование регенерированного катализатора в форреактор, обработку катализатора в форреакторе газообразным парафинсодержащим сырье при температуре 510-570оС и давлении 0,2-2,0 МПа в турбулентном псевдоожиженном слое, отделение продуктов обработки от катализатора, выделение из указанных продуктов целевого продукта, выкипающего в пределах кипения бензиновой фракции и транспортирование катализаторов в реактор.

Предпочтительно в качестве парафинсодержащего сырья, газообразного при стандартных условиях, используют газы стабилизации бензиновой фракции, являющиеся побочным продуктом при выделении целевого продукта, выкипающего в пределах кипения бензиновой фракции.

Катализатор в соответствии с вариантом изобретения приготавливают по общепринятой технологии, которая включает:

загрузку водной лепешки гидроксида алюминия в водном конденсате;

добавление расчетных количеств нитратов циркония и цинка;

перемешивание полученной суспензии в течение 1-2 ч;

добавление суспензии цеолита NH4 ЦВМЩ, характеризующегося силикатным модулем 31,5, кристалличностью 100% статической адсорбционной емкостью по парам воды 0,08 и по парам н-гептана 0,24.

После перемешивания цеолитсодержащей суспензии доводят ее рН до 2,5-3,0 путем добавления кислоты. Затем при перемешивании при температуре 50-70оС в течение 3-4 ч ее распыляют в распылительной сушилке при 190-220оС. Полученные микросферы прокаливают при 550-570оС. Микросферы характеризуются размером 20-50 мкм, причем на фракцию 20-50 мкм приходится 70 мас. Насыпная масса катализатора составляет 0,8-0,85 г/см3.

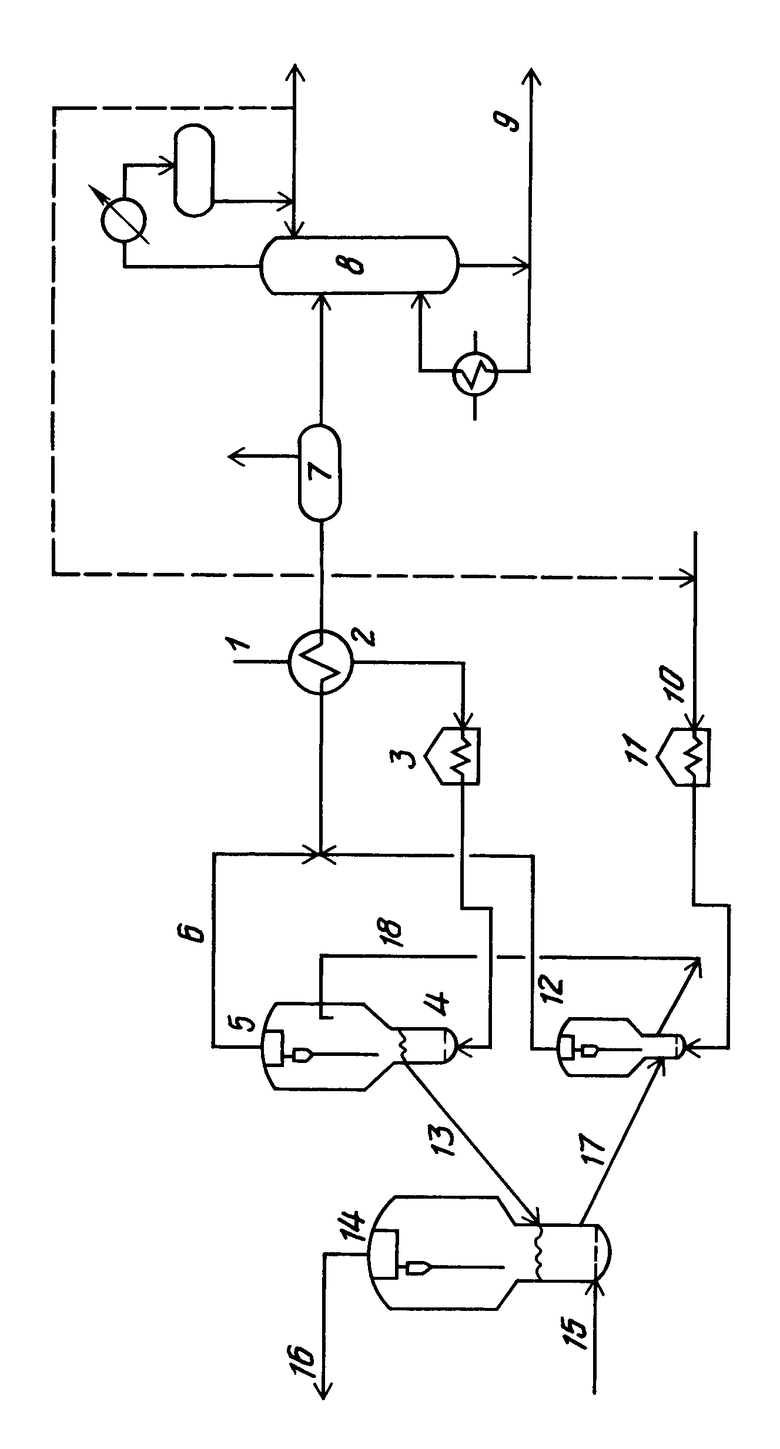

На чертеже 1 приведена принципиальная технологическая схема установки, реализующей заявленные изобретения.

Сырье (бензиновая фракция прямой гонки, газовый бензин и т.п.) выкипающее при температуре НК-205оС или в более узком интервале, например, 62-140оС, подают по линии 1 через теплообменник 2 и нагревательную печь 3 под распределительную решетку 4 реактора 5. В реакторе 5 происходит контактирование сырья с катализатором 1-200 мкм, предпочтительно 1-150 мкм. Приготовленный катализатор состоит из частиц 20-200 мкм, предпочтительно 20-150 мкм, однако в процессе эксплуатации по причине истирания катализатора неизбежно появление фракции меньше 20 мкм. Контактирование осуществляют в турбулентном псевдоожи- женном слое. Турбулентный псевдоожиженный слой известно из прототипа и определяется линейной скоростью паров сырья, составляющей обычно 0,3-2 м/с. В турбулентном псевдоожиженном слое отсутствуют выраженные пузыри газа. Температуру в реакторе составляет 425-475оС и давление 0,2-2 Мпа. Заданную температуру поддерживают регулирование кратности циркуляции катализатора. Если температура превышает оптимальную, например 450оС, кратность циркуляции снижают, напротив, если температура падает до более низкого уровня, кратность циркуляции растет. Подобное регулирование может осуществляться общеизвестными средствами автоматического регулирования, кратность циркуляции при этом можно изменять в пределах 3-6, точное значение кратности циркуляции при этом устанавливается автоматически или поддерживается вручную оператором установки для поддержания заданной температуры. Продукты контактирования выводят из реактора через встроенный в реактор циклон, батарею циклонов или иное средство отделения газа от твердых частиц, например турбосепаратор, по линии 6, через теплообменник 2 в сепаратор 7 высокого давления. Сверху сепаратора отводят сухой газ, состоящий из водорода, C1-С2, примесей газов, примесей сероводорода и т.п. который сбрасывают в систему топливного газа. Жидкий продукт из сепаратора 7 отводят в стабилизационную колонну 8, сверху которой отводят газы стабилизации (С2-С4), а снизу стабильный продукт. Последний отводят по линии 9. При необходимости, его можно подвергать вторичному четному фракционированию. В то же время по линии 10 через нагревательную печь 11 в форреактор 12 (под распределительную решетку) подают газообразное при стандартных условиях парафинсодержащее сырье, таковым может быть, например, ШФЛУ (широкая фракция легких углеводородов С2-С5, выделенная из продукции газоконденсатных скважин), жирные газы газофракционной установки и т. п. Если желательно уменьшить или избавиться от газов стабилизации, они могут быть поданы в качестве потока 10, или его части по пунктирной линии, соединяющей позиции 8 и 10. В форреакторе 12 при температуре 510-575оС, давлении 0,2-2 МПа проводят контактирование в турбулентном псевдо- ожиженном слое. Продукты реакции отводят из реактора через встроенный в реактор циклон или батарею циклонов, не показанных на схеме, в линию 6. Катализатор по линии 13 перетекает в регенератор 14. В регенераторе 14 при температуре 570-650оС и давлении 0,2-2 МПа проводят выжигание кокса, для чего под распределительную решетку регенератора 14 по линии 15 подают газовоздушную или паровоздушную смесь. Технология регенерации принципиально не отличается от принятой на установках каталитического крекинга. Газы регенерации через циклон или батарею циклонов выводят по линии 16. Отрегенерированный катализатор выводят по линии 17 в форреактор 12. Отработанный в форреакторе катализатор с температурой на 60-120оС ниже, чем температура в регенераторе, отводят к стойку 18. В низ стояка подают транспортирующий газ обычно это сырье форреактора или его смесь с сырьем реактора. По стояку катализатор поступает в реактор 5. Реакционный узел снабжен регулирующими клапанами и прочим оборудованием, известным из техники каталитического крекинга, например средствами подвода свежего катализатора, вывода из системы части равновесного катализатора и т. п.

Приводимые для лучшего понимания примеры осуществления изобретения проводили на крупномасштабной пилотной установке, реакционный узел которой собран аналогично показанному на чертеже. Схема остальных узлов упрощена. Так, вместо узла предварительного фракционирования, теплообменника и печи установка снабжена электрообогреваемым испарителем сырья. Продукты из реактора и форреактора выводят раздельными потоками, охлаждают и подвергают сепарации от легких углеводородов и водорода с получением газов Н2, С1 и небольшого количества С2. Жидкие продукты собирают и фракционируют на отдельной фракционирующей установке с получением стабильного бензина. Во время опытов в реакторном узле (включая регенератор) поддерживают давление 0,25±0,01 МПа. Количество плотнозасыпанного катализатора в реакторе составляет 15 л, в форреакторе 5 л, в регенераторе 25 л. Во время опытов катализатор циркулирует по связке реактор-регенератор-форреактор с расходом 45±5 л/ч.

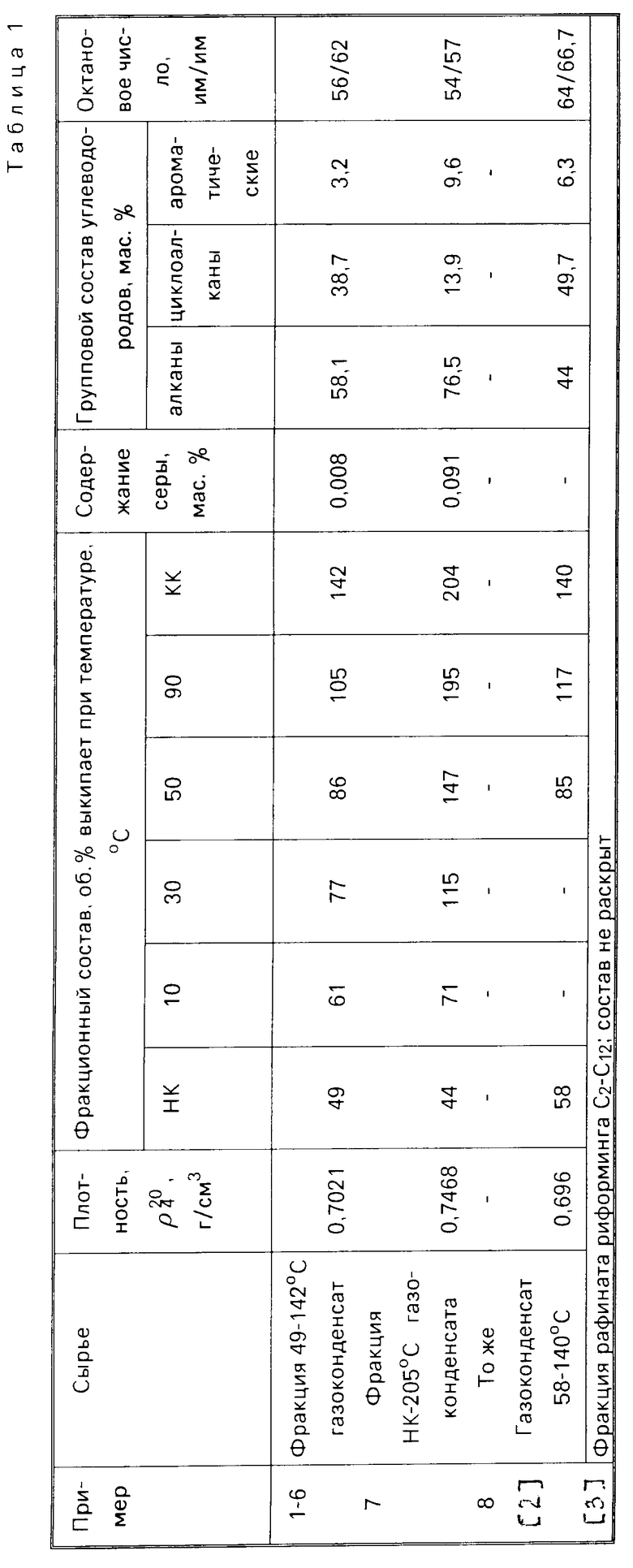

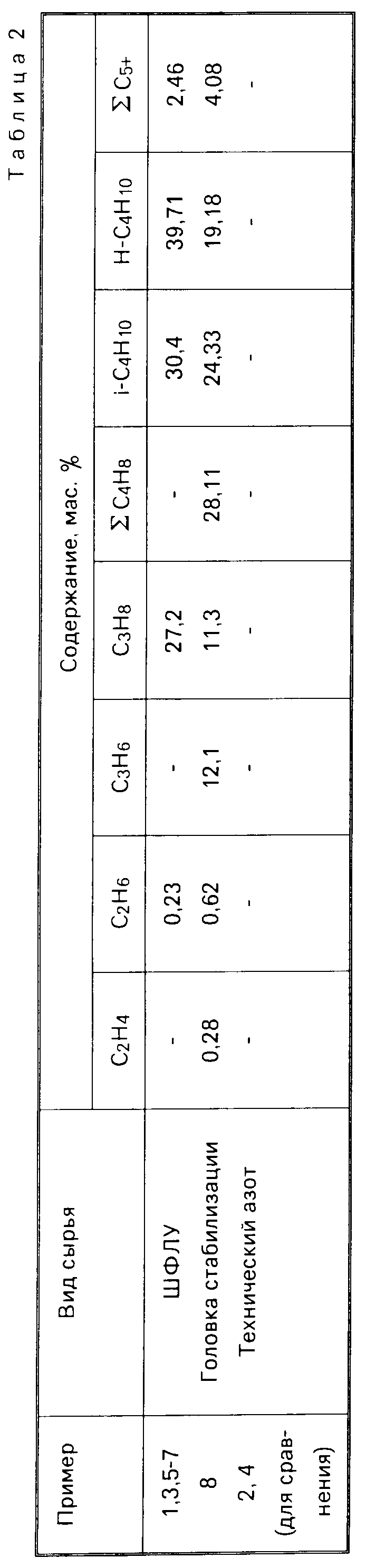

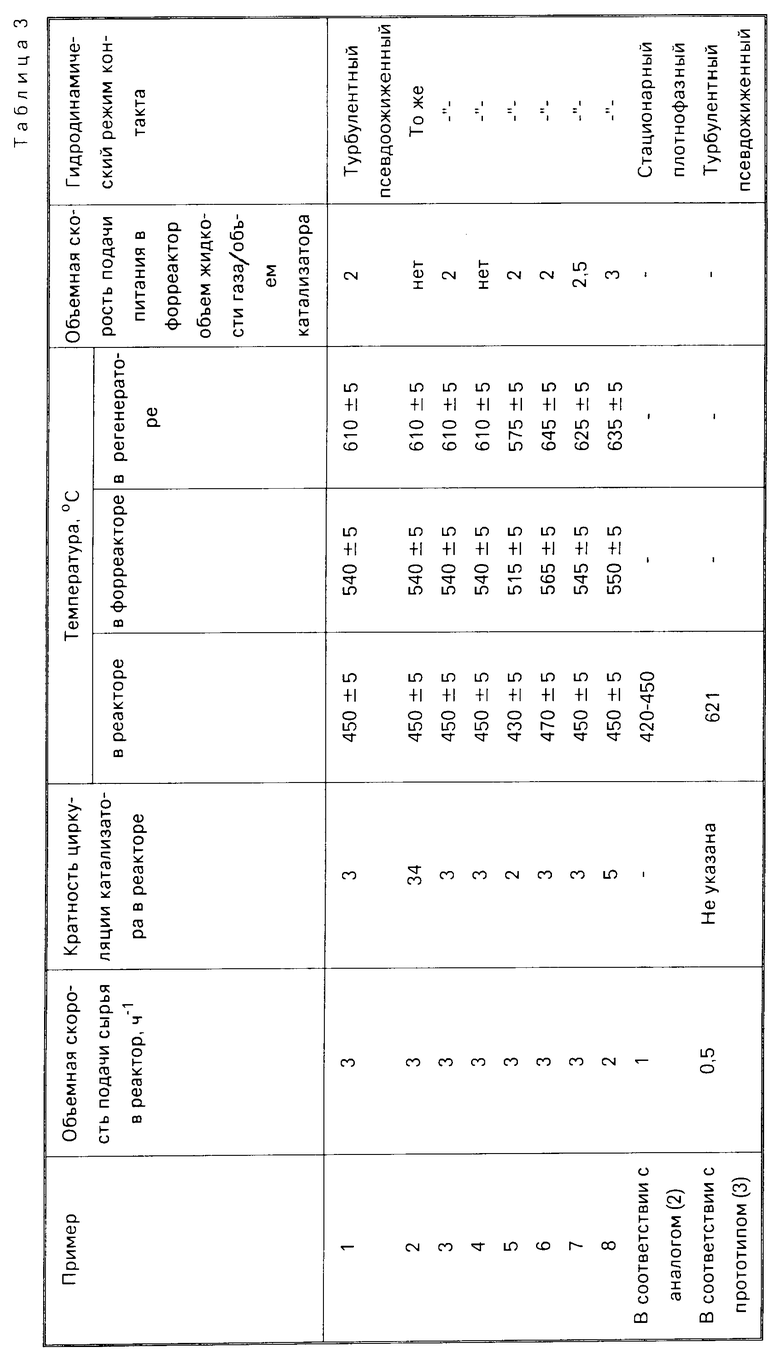

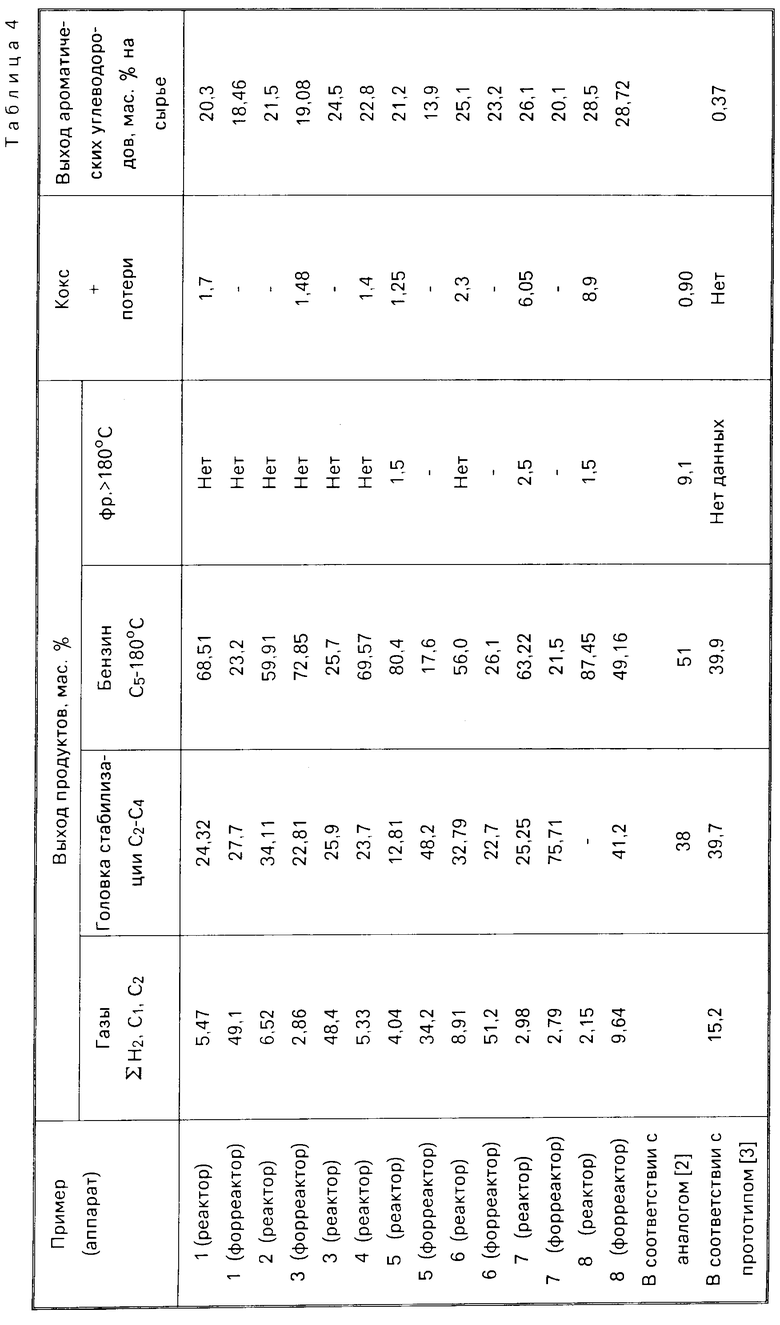

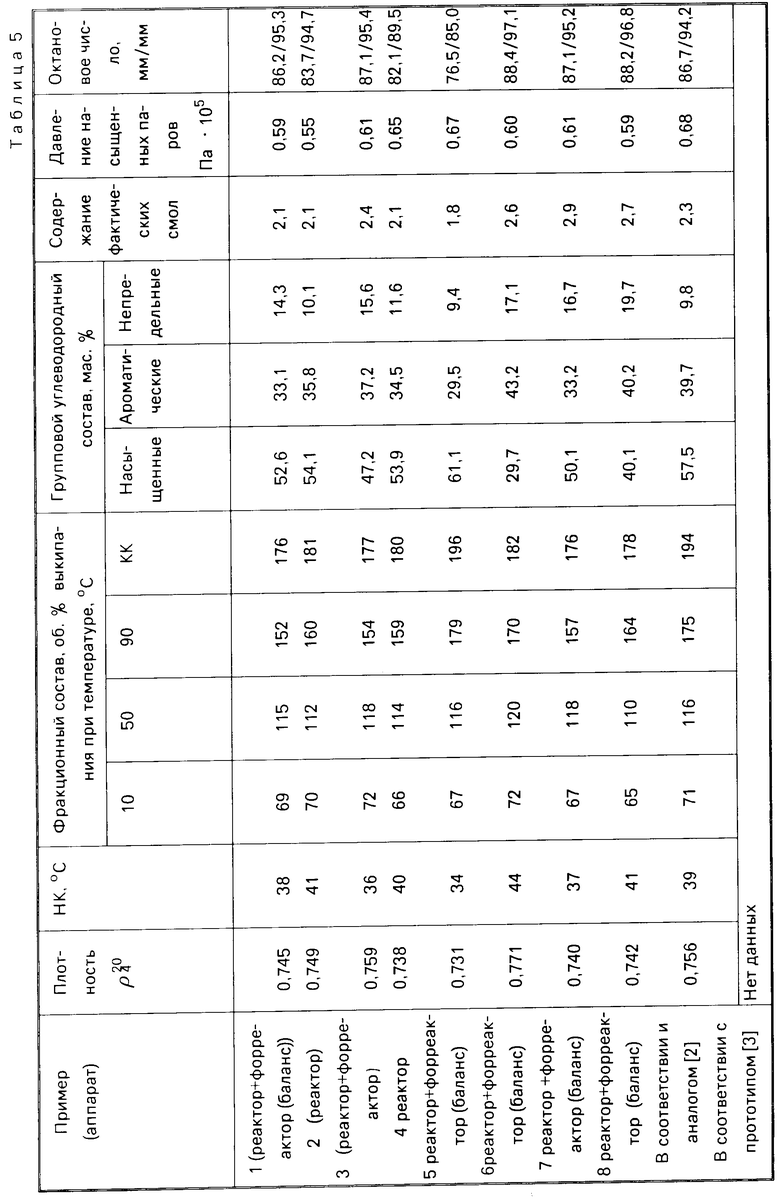

Условия проведения процесса приведены в табл.1-5.

П р и м е р 1. В качестве сырья реактора используют фракцию 49-142оС Нижневартовского газоконденсата, в качестве сырья форреактора ШФЛУ, полученное при переработке того же конденсата. В установку загружают 45 кг микросферического катализатора следующего состава. Используемый катализатор содержит, мас. НУВМШ 11; оксид цинка 1,5; оксид марганца 1,3; алюмосиликатная матрица остальное. Микросферы формовали по обычной технологии, принятой в производстве микросферических катализаторов крекинга (Б.К.Нефедов и др. Новые микросферические катализаторы крекинга. Химия и технология топлив и масел, 1983, N 10, стр. 24-25). Насыпная масса катализатора составляет 0,68 г/см3. Фракционный состав, мас. до 20 мкм 4; 20-50 мкм 55; 50-150 мкм 38; > 150 мкм-3.

П р и м е р 2 (сравнительный). Повторяют пример 1, но процесс ведут без подачи ШФЛУ в форреактор. Для поддержания заданного температурного и гидродинамического режима форреактор питают азотом с расходом 7 м3/ч.

П р и м е р 3. В реакционный блок установки загружают 55 кг катализатора состава, мас. ЦВМШ 28; фосфат циркония 16; диоксид циркония 7; оксид цинка 1,8; оксид алюминия 47,2. Катализатор готовят и формуют общеизвестным способом, изложенным в описании. Насыпная масса катализатора 0,83 г/см3. Фракционный состав, мас. до 20 мкм 5; 20-50 мкм 63; 50-150 мкм 31; >150 мкм-1. С этим катализатором повторяют пример 1.

П р и м е р 4 (сравнительный). Повторяют пример 2 с катализаторной загрузкой примера 3.

П р и м е р ы 5-6. Повторяют пример 3 при различных температурах в аппаратах реакционного узла.

П р и м е р 7. Повторяют пример 3 с использованием сырья, расширенного фракционного состава.

П р и м е р 8. Повторяют пример 3. В качестве питания форреактора используют углеводороды С2-С4, выделенные при стабилизации и фракционировании жидкого продукта, т.е. рециркулят.

Условия и результаты примеров приведены в табл.1-5. Там же приведены для сравнения данные аналога [2] и прототипа [3]

Из данных таблиц следует возможность получения высокооктановых бензинов из парафинистого сырья со значительно большими выходами, чем в известных решениях. В отличие от процессов со стационарным слоем отсутствуют затруднения, связанные с масштабным переходом к промышленным установкам.

Легкое углеводородное сырье, содержащее парафиновые углеводороды C2-C12 ароматизируют путем контактирования в реакторе с турбулентным псевдоожиженным слоем катализатора пентасила при повышенной температуре и давлении. Отделяют продукты реакции от катализатора, выделяют из них целевой продукт, выкипающий в пределах кипения бензиновой фракции. Катализатор транспортируют в регенераторы и подвергают окислительной регенерации. Регенерированный катализатор перед подачей в реактор обрабатывают в турбулентном псевдоожиженном слое в форреакторе газообразным при стандартных условиях парафинсодержащим сырьем. Отделяют продукты обработки и смешивают их с продуктами реакции, отведенными из реактора. 2 с. и 3 з.п.ф-лы, 1 ил. 5 табл.

Цеолит ЦВМШ 25 33

Фосфат циркония 15 20

Диоксид циркония 5 10

Оксид цинка 1 2

Оксид алюминия До 100

процесс осуществляют при температуре в реакторе 425 475oС, окислительную регенерацию ведут при температуре 570 650oС и перед подачей в реактор регенерированный катализатор обрабатывают в форреакторе в турбулентном псевдоожиженном слое парафинсодержащим сырьем, газообразным при стандартных условиях, при температуре 510 570oС и давлении 0,2 2,0 МПа, отделяют продукты обработки от подаваемого в реактор катализатора и смешивают их с продуктами реакции, выведенными из реактора.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-08-20—Публикация

1992-03-31—Подача