Настоящее изобретение относится к горючему источнику тепла для изделия, генерирующего аэрозоль, и к изделию, генерирующему аэрозоль, содержащему горючий источник тепла и субстрат, образующий аэрозоль, расположенный дальше по ходу потока относительно горючего источника тепла.

В области техники, к которой относится настоящее изобретение, было предложено несколько изделий, генерирующих аэрозоль, в которых табачный материал нагревается, а не горит. Задача таких «нагреваемых» изделий, генерирующих аэрозоль, состоит в уменьшении количества известных вредных компонентов дыма, образующихся в результате горения и пиролитической деградации табака в обычных сигаретах.

Обычно в нагреваемых изделиях, генерирующих аэрозоль, аэрозоль генерируется в результате передачи тепла от источника тепла, например, химического, электрического или горючего источника тепла, на физически отделенный субстрат, образующий аэрозоль, который может быть расположен внутри, вокруг или дальше по ходу потока относительно источника тепла.

В нагреваемом изделии, генерирующем аэрозоль, одного типа аэрозоль генерируется в результате передачи тепла от горючего углеродсодержащего источника тепла к физически отделенному субстрату, образующему аэрозоль, содержащему табачный материал, который расположен дальше по ходу потока относительно горючего углеродсодержащего источника тепла. При использовании летучие соединения высвобождаются из табачного материала в результате передачи тепла к субстрату, образующему аэрозоль, от горючего углеродсодержащего источника тепла и захватываются воздухом, втягиваемым через изделие, генерирующее аэрозоль. По мере охлаждения высвобождаемые соединения конденсируются с образованием аэрозоля, вдыхаемого пользователем.

Тепло может передаваться от горючего углеродсодержащего источника тепла к субстрату, образующему аэрозоль, посредством одного или обоих из принудительной конвекции и проводимости.

Известно добавление теплопроводного элемента вокруг по меньшей мере задней части горючего углеродсодержащего источника тепла и по меньшей мере передней части субстрата, образующего аэрозоль, нагреваемого изделия, генерирующего аэрозоль, и в непосредственном контакте с ними для обеспечения достаточной передачи тепла за счет проводимости от горючего углеродсодержащего источника тепла к субстрату, образующему аэрозоль, для получения приемлемого аэрозоля. Например, в документе WO 2009/022232 A2 раскрыто курительное изделие, содержащее горючий углеродсодержащий источник тепла, субстрат, образующий аэрозоль, расположенный дальше по ходу потока относительно горючего источника тепла, и теплопроводный элемент вокруг и в контакте с задней частью горючего углеродсодержащего источника тепла и смежной передней частью субстрата, образующего аэрозоль. При использовании тепло, генерируемое при горении горючего углеродсодержащего источника тепла, передается к периферии передней части субстрата, образующего аэрозоль, за счет проводимости через примыкающие друг к другу расположенный дальше по ходу потока конец горючего углеродсодержащего источника тепла и теплопроводный элемент.

Температура горения горючего источника тепла, предназначенного для использования в нагреваемом изделии, генерирующем аэрозоль, не должна быть настолько высокой, чтобы привести к горению или термической деградации субстрата, образующего аэрозоль, в процессе использования нагреваемого изделия, генерирующего аэрозоль. Однако температура горения горючего углеродсодержащего источника тепла должна быть достаточно высокой, чтобы генерировать достаточное количество тепла для высвобождения достаточного количества летучих соединений из субстрата, образующего аэрозоль, для получения приемлемого аэрозоля, особенно во время первых затяжек.

В области техники, к которой относится настоящее изобретение, известен ряд горючих углеродсодержащих источников тепла для использования в нагреваемых изделиях, генерирующих аэрозоль.

При использовании в нагреваемых изделиях, генерирующих аэрозоль, известные горючие углеродсодержащие источники тепла часто не генерируют достаточное количество тепла после их поджигания для получения приемлемого аэрозоля во время первых затяжек.

При использовании в нагреваемых изделиях, генерирующих аэрозоль, известные горючие углеродсодержащие источники тепла часто трудно поджечь. Неспособность надлежащим образом поджечь горючий углеродсодержащий источник тепла нагреваемого изделия, генерирующего аэрозоль, может привести к доставке пользователю неприемлемого аэрозоля.

Было предложено добавлять окислители и другие добавки в горючие углеродсодержащие источники тепла для улучшения их свойств поджигания и горения. Например, в документе WO 2012/164077 A1 раскрыт горючий источник тепла для курительного изделия, содержащий углерод и по меньшей мере одно средство поджигания, выбранное из группы, состоящей из нитратных солей металла, имеющих температуру термического разложения менее приблизительно 600 градусов Цельсия, хлоратов, пероксидов, термитных материалов, интерметаллических материалов, магния, циркония и их комбинаций.

Было обнаружено, что некоторые средства поджигания, используемые в известных горючих углеродсодержащих источниках тепла, разлагаются при воздействии условий окружающей среды во время транспортировки и хранения горючих углеродсодержащих источников тепла. Например, было обнаружено, что некоторые средства поджигания, используемые в известных горючих углеродсодержащих источниках тепла, разлагаются при воздействии влажности атмосферного воздуха во время транспортировки и хранения горючих углеродсодержащих источников тепла. Разложение средства поджигания во время транспортировки и хранения может в качестве неблагоприятного последствия привести к более сложному поджиганию известных углеродсодержащих горючих источников тепла, содержащих источник средства поджигания.

Было бы желательно предоставить горючий углеродсодержащий источник тепла, содержащий средство поджигания, которое демонстрирует быстрое поджигание и механическую целостность даже после воздействия условий окружающей среды.

Было бы желательно предоставить горючий углеродсодержащий источник тепла, содержащий средство поджигания, который демонстрирует улучшенные свойства горения по сравнению с известными горючими углеродсодержащими источниками тепла, содержащими средство поджигания.

Настоящее изобретение относится к горючему источнику тепла для изделия, генерирующего аэрозоль. Горючий источник тепла может содержать углерод. Горючий источник тепла может содержать средство поджигания. Средство поджигания может представлять собой пероксид щелочноземельного металла. Горючий источник тепла может содержать связующее средство. Связующее средство может содержать по меньшей мере один нецеллюлозный пленкообразующий полимер.

Согласно настоящему изобретению предоставляется горючий источник тепла для изделия, генерирующего аэрозоль, причем горючий источник тепла содержит: углерод; средство поджигания в виде пероксида щелочноземельного металла; и связующее средство, содержащее по меньшей мере один нецеллюлозный пленкообразующий полимер.

Согласно настоящему изобретению дополнительно предоставляется изделие, генерирующее аэрозоль, содержащее: горючий источник тепла согласно настоящему изобретению; и субстрат, образующий аэрозоль, расположенный дальше по ходу потока относительно горючего источника тепла.

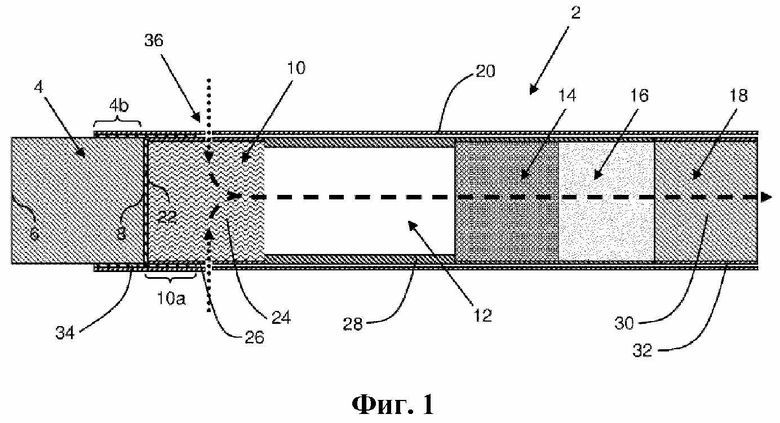

Неожиданно было обнаружено, что добавление связующего средства, содержащего по меньшей мере один нецеллюлозный пленкообразующий полимер, в горючие источники тепла согласно настоящему изобретению может преимущественно уменьшить деградацию средства поджигания в виде пероксида щелочноземельного металла, возникающую в результате воздействия условий окружающей среды.

В частности, неожиданно было обнаружено, что добавление связующего средства, содержащего по меньшей мере один нецеллюлозный пленкообразующий полимер, в горючие источники тепла согласно настоящему изобретению может уменьшить деградацию средства поджигания в виде пероксида щелочноземельного металла, возникающую в результате воздействия высокой влажности.

Без ограничения теорией считается, что добавление связующего средства, содержащего по меньшей мере один нецеллюлозный пленкообразующий полимер, создает перегородку для диффузии влаги в горючие источники тепла согласно настоящему изобретению.

Посредством уменьшения деградации средства поджигания в виде пероксида щелочноземельного металла добавление связующего средства, содержащего по меньшей мере один нецеллюлозный пленкообразующий полимер, может преимущественно улучшить химическую и физическую стабильность горючих источников тепла согласно настоящему изобретению во время транспортировки и хранения горючих источников тепла.

Неожиданно было обнаружено, что добавление связующего средства, содержащего по меньшей мере один нецеллюлозный пленкообразующий полимер, в сочетании со средством поджигания в виде пероксида щелочноземельного металла может преимущественно значительно улучшить свойства горения горючих источников тепла согласно настоящему изобретению.

В частности, неожиданно было обнаружено, что добавление связующего средства, содержащего по меньшей мере один нецеллюлозный пленкообразующий полимер, может преимущественно значительно улучшить скорость распространения огня при поджигании горючих источников тепла согласно настоящему изобретению.

Без ограничения теорией считается, что связующее средство, содержащее по меньшей мере один нецеллюлозный пленкообразующий полимер, обеспечивает энергию во время поджигания горючих источников тепла согласно настоящему изобретению. Без ограничения теорией считается, что это улучшает скорость распространения огня при поджигании горючих источников тепла согласно настоящему изобретению.

Неожиданно было обнаружено, что добавление связующего средства, содержащего по меньшей мере один нецеллюлозный пленкообразующий полимер, может преимущественно значительно улучшить механические свойства горючих источников тепла согласно настоящему изобретению.

Без ограничения теорией считается, что добавление связующего средства, содержащего по меньшей мере один нецеллюлозный пленкообразующий полимер, модифицирует агломерацию углерода и средства поджигания в виде пероксида щелочноземельного металла во время образования горючих источников тепла согласно настоящему изобретению. Без ограничения теорией считается, что это влияет на механические свойства горючих источников тепла согласно настоящему изобретению.

В контексте настоящего документа применительно к настоящему изобретению термины «дальний», «расположенный раньше по ходу потока» и «передний», а также термины «ближний», «расположенный дальше по ходу потока» и «задний» используются для описания относительных положений компонентов или частей компонентов изделий, генерирующих аэрозоль, согласно настоящему изобретению. Изделия, генерирующие аэрозоль, согласно настоящему изобретению содержат ближний конец, через который при использовании аэрозоль выходит из изделия, генерирующего аэрозоль, для доставки пользователю. Ближний конец изделия, генерирующего аэрозоль, также может называться мундштучным концом изделия, генерирующего аэрозоль. При использовании пользователь осуществляет затяжку с ближнего конца изделия, генерирующего аэрозоль, для вдыхания аэрозоля, сгенерированного изделием, генерирующим аэрозоль.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению содержат дальний конец. Горючий источник тепла расположен на дальнем конце изделия, генерирующего аэрозоль, или вблизи него. Мундштучный конец изделия, генерирующего аэрозоль, расположен дальше по ходу потока относительно дальнего конца изделия, генерирующего аэрозоль. Ближний конец изделия, генерирующего аэрозоль, может также называться расположенным дальше по ходу потока концом изделия, генерирующего аэрозоль, а дальний конец изделия, генерирующего аэрозоль, может также называться расположенным раньше по ходу потока концом изделия, генерирующего аэрозоль. Компоненты или части компонентов изделий, генерирующих аэрозоль, согласно настоящему изобретению могут быть описаны как расположенные раньше по ходу потока или расположенные дальше по ходу потока относительно друг друга, исходя из их относительных положений между ближним концом изделия, генерирующего аэрозоль, и дальним концом изделия, генерирующего аэрозоль.

Горючие источники тепла согласно настоящему изобретению имеют переднюю концевую поверхность и заднюю концевую поверхность. Передняя концевая поверхность горючего источника тепла находится на расположенном раньше по ходу потока конце горючего источника тепла. Расположенный раньше по ходу потока конец горючего источника тепла представляет собой конец горючего источника тепла, наиболее удаленный от ближнего конца изделия, генерирующего аэрозоль. Задняя концевая поверхность горючего источника тепла находится на расположенном дальше по ходу потока конце горючего источника тепла. Расположенный дальше по ходу потока конец горючего источника тепла представляет собой конец горючего источника тепла, наиболее приближенный к ближнему концу изделия, генерирующего аэрозоль.

В контексте настоящего документа применительно к настоящему изобретению термин «продольный» используется для описания направления между расположенным раньше по ходу потока концом и расположенным дальше по ходу потока концом горючих источников тепла согласно настоящему изобретению и изделий, генерирующих аэрозоль, согласно настоящему изобретению.

В контексте настоящего документа применительно к настоящему изобретению термин «поперечный» используется для описания направления, перпендикулярного продольному направлению. Другими словами, направления, перпендикулярного направлению между расположенным раньше по ходу потока концом и расположенным дальше по ходу потока концом горючих источников тепла согласно настоящему изобретению и изделий, генерирующих аэрозоль, согласно настоящему изобретению.

В контексте настоящего документа применительно к настоящему изобретению термин «длина» используется для описания максимального размера в продольном направлении горючих источников тепла согласно настоящему изобретению и изделий, генерирующих аэрозоль, согласно настоящему изобретению.

В контексте настоящего документа применительно к настоящему изобретению термин «диаметр» используется для описания максимального размера в поперечном направлении горючих источников тепла согласно настоящему изобретению и изделий, генерирующих аэрозоль, согласно настоящему изобретению.

Горючие источники тепла согласно настоящему изобретению представляют собой углеродсодержащие источники тепла.

В контексте настоящего документа применительно к настоящему изобретению термин «углеродсодержащий» используется для описания горючего источника тепла, содержащего углерод.

Горючие источники тепла согласно настоящему изобретению содержат углерод в качестве топлива.

Горючий источник тепла может содержать углерод в количестве по меньшей мере приблизительно 25 процентов по весу.

Если не указано иное, значения процентного содержания по весу компонентов горючего источника тепла, приведенные в настоящем документе, указаны из расчета по общему сухому весу горючего источника тепла.

Предпочтительно горючий источник тепла содержит углерод в количестве по меньшей мере приблизительно 30 процентов по весу.

Более предпочтительно горючий источник тепла содержит углерод в количестве по меньшей мере приблизительно 35 процентов по весу.

Горючий источник тепла может содержать углерод в количестве по меньшей мере приблизительно 40 процентов по весу.

Горючий источник тепла может содержать углерод в количестве менее или равном приблизительно 60 процентам по весу.

Предпочтительно горючий источник тепла содержит углерод в количестве менее или равном приблизительно 55 процентам по весу.

Более предпочтительно горючий источник тепла содержит углерод в количестве менее или равном приблизительно 50 процентам по весу.

Горючий источник тепла может содержать углерод в количестве менее или равном приблизительно 45 процентам по весу.

Горючий источник тепла может содержать углерод в количестве от приблизительно 25 процентов по весу до приблизительно 60 процентов по весу, углерод в количестве от приблизительно 25 процентов по весу до приблизительно 55 процентов по весу, углерод в количестве от приблизительно 25 процентов по весу до приблизительно 50 процентов по весу или углерод в количестве от приблизительно 25 процентов по весу до приблизительно 45 процентов по весу.

Предпочтительно горючий источник тепла содержит углерод в количестве от приблизительно 30 процентов по весу до приблизительно 60 процентов по весу, углерод в количестве от приблизительно 30 процентов по весу до приблизительно 55 процентов по весу, углерод в количестве от приблизительно 30 процентов по весу до приблизительно 50 процентов по весу или углерод в количестве от приблизительно 30 процентов по весу до приблизительно 45 процентов по весу.

Более предпочтительно горючий источник тепла содержит углерод в количестве от приблизительно 35 процентов по весу до приблизительно 60 процентов по весу, углерод в количестве от приблизительно 35 процентов по весу до приблизительно 55 процентов по весу, углерод в количестве от приблизительно 35 процентов по весу до приблизительно 50 процентов по весу или углерод в количестве от приблизительно 35 процентов по весу до приблизительно 45 процентов по весу.

Горючий источник тепла может содержать углерод в количестве от приблизительно 40 процентов по весу до приблизительно 60 процентов по весу, углерод в количестве от приблизительно 40 процентов по весу до приблизительно 55 процентов по весу, углерод в количестве от приблизительно 40 процентов по весу до приблизительно 50 процентов по весу или углерод в количестве от приблизительно 40 процентов по весу до приблизительно 45 процентов по весу.

Горючие источники тепла согласно настоящему изобретению могут быть образованы с использованием одного или более подходящих углеродных материалов. Преимущественно горючие источники тепла согласно настоящему изобретению содержат один или более карбонизированных материалов. Подходящие углеродные материалы хорошо известны в данной области техники и включают, без ограничения, угольный порошок и древесноугольную пыль.

Горючие источники тепла согласно настоящему изобретению содержат средство поджигания в виде пероксида щелочноземельного металла.

В контексте настоящего документа применительно к настоящему изобретению термин «средство поджигания в виде пероксида щелочноземельного металла» используется для описания пероксида щелочноземельного металла, высвобождающего одно или оба из энергии и кислорода во время поджигания горючего источника тепла, при этом скорость высвобождения одного или обоих из энергии и кислорода пероксидом щелочноземельного металла не ограничена диффузией кислорода, содержащегося в окружающем воздухе. Другими словами, скорость высвобождения одного или обоих из энергии и кислорода пероксидом щелочноземельного металла во время поджигания горючего источника тепла практически не зависит от скорости поступления к пероксиду щелочноземельного металла кислорода из окружающего воздуха.

Количество одного или обоих из энергии и кислорода, высвобождаемое средством поджигания в виде пероксида щелочноземельного металла во время поджигания горючего источника тепла, может быть достаточным для прохождения горючим источником тепла процесса горения, состоящего из двух этапов.

На начальном первом этапе горючие источники тепла согласно настоящему изобретению могут демонстрировать «повышение» температуры, а на последующем втором этапе горючие источники тепла согласно настоящему изобретению могут подвергаться устойчивому горению при низкой «эксплуатационной» температуре.

Начальное «повышение» температуры горючих источников тепла согласно настоящему изобретению может возникнуть по причине очень быстрого распространения тепла через весь объем горючих источников тепла при поджигании их части. Очень быстрое распространение тепла может быть результатом цепной реакции, в которой подожженная часть горючего источника тепла вызывает поджигание соседней неподожженной части горючего источника тепла.

При использовании в изделиях, генерирующих аэрозоль, согласно настоящему изобретению быстрый рост температуры горючего источника тепла согласно настоящему изобретению до «повышенной» температуры может быстро повысить температуру субстрата, образующего аэрозоль, до уровня, при котором летучие соединения высвобождаются из субстрата, образующего аэрозоль. Это может обеспечить образование изделиями, генерирующими аэрозоль, согласно настоящему изобретению приемлемого для восприятия аэрозоля во время первых затяжек. Последующее понижение температуры горючего источника тепла согласно настоящему изобретению до «эксплуатационной» температуры может гарантировать, что температура субстрата, образующего аэрозоль, не достигает уровня, при котором происходит горение или термическая деградация субстрата, образующего аэрозоль.

Контроль температуры горючих источников тепла согласно настоящему изобретению способом, описанным выше, может преимущественно обеспечить получение изделий, генерирующих аэрозоль, согласно настоящему изобретению, которые не только образуют приемлемый для восприятия аэрозоль во время первых затяжек, но в которых также по существу исключается горение или термическая деградация субстрата, образующего аэрозоль.

Количество средства поджигания в виде пероксида щелочноземельного металла, которое должно быть добавлено для осуществления описанного выше процесса, состоящего из двух этапов, будет отличаться в зависимости от конкретного средства поджигания в виде пероксида щелочноземельного металла, добавляемого в горючий источник тепла.

В целом, чем больше количество одного или обоих из энергии и кислорода, высвобождаемое средством поджигания в виде пероксида щелочноземельного металла на единицу его массы, тем меньше количество средства поджигания в виде пероксида щелочноземельного металла, которое должно быть добавлено в горючий источник тепла для осуществления описанного выше процесса горения, состоящего из двух этапов.

Горючий источник тепла может содержать средство поджигания в виде пероксида щелочноземельного металла в количестве по меньшей мере приблизительно 15 процентов по весу.

Предпочтительно горючий источник тепла содержит средство поджигания в виде пероксида щелочноземельного металла в количестве по меньшей мере приблизительно 20 процентов по весу.

Более предпочтительно горючий источник тепла содержит средство поджигания в виде пероксида щелочноземельного металла в количестве по меньшей мере приблизительно 30 процентов по весу.

Горючий источник тепла может содержать средство поджигания в виде пероксида щелочноземельного металла в количестве по меньшей мере приблизительно 40 процентов по весу.

Горючий источник тепла может содержать средство поджигания в виде пероксида щелочноземельного металла в количестве менее или равном приблизительно 65 процентам по весу.

Предпочтительно горючий источник тепла содержит средство поджигания в виде пероксида щелочноземельного металла в количестве менее или равном приблизительно 60 процентам по весу.

Более предпочтительно горючий источник тепла содержит средство поджигания в виде пероксида щелочноземельного металла в количестве менее или равном приблизительно 55 процентам по весу.

Горючий источник тепла может содержать средство поджигания в виде пероксида щелочноземельного металла в количестве менее или равном приблизительно 50 процентам по весу.

Горючий источник тепла может содержать средство поджигания в виде пероксида щелочноземельного металла в количестве от приблизительно 15 процентов по весу до приблизительно 65 процентов по весу, средство поджигания в виде пероксида щелочноземельного металла в количестве от приблизительно 15 процентов по весу до приблизительно 60 процентов по весу, средство поджигания в виде пероксида щелочноземельного металла в количестве от приблизительно 15 процентов по весу до приблизительно 55 процентов по весу или средство поджигания в виде пероксида щелочноземельного металла в количестве от приблизительно 15 процентов по весу до приблизительно 50 процентов по весу.

Предпочтительно горючий источник тепла содержит средство поджигания в виде пероксида щелочноземельного металла в количестве от приблизительно 20 процентов по весу до приблизительно 65 процентов по весу, средство поджигания в виде пероксида щелочноземельного металла в количестве от приблизительно 20 процентов по весу до приблизительно 60 процентов по весу, средство поджигания в виде пероксида щелочноземельного металла в количестве от приблизительно 20 процентов по весу до приблизительно 55 процентов по весу или средство поджигания в виде пероксида щелочноземельного металла в количестве от приблизительно 20 процентов по весу до приблизительно 50 процентов по весу.

Более предпочтительно горючий источник тепла содержит средство поджигания в виде пероксида щелочноземельного металла в количестве от приблизительно 30 процентов по весу до приблизительно 65 процентов по весу, средство поджигания в виде пероксида щелочноземельного металла в количестве от приблизительно 30 процентов по весу до приблизительно 60 процентов по весу, средство поджигания в виде пероксида щелочноземельного металла в количестве от приблизительно 30 процентов по весу до приблизительно 55 процентов по весу или средство поджигания в виде пероксида щелочноземельного металла в количестве от приблизительно 30 процентов по весу до приблизительно 50 процентов по весу.

Горючий источник тепла может содержать средство поджигания в виде пероксида щелочноземельного металла в количестве от приблизительно 40 процентов по весу до приблизительно 65 процентов по весу, средство поджигания в виде пероксида щелочноземельного металла в количестве от приблизительно 40 процентов по весу до приблизительно 60 процентов по весу, средство поджигания в виде пероксида щелочноземельного металла в количестве от приблизительно 40 процентов по весу до приблизительно 55 процентов по весу или средство поджигания в виде пероксида щелочноземельного металла в количестве от приблизительно 40 процентов по весу до приблизительно 50 процентов по весу.

Предпочтительно средство поджигания в виде пероксида щелочноземельного металла представляет собой пероксид кальция.

Горючий источник тепла может содержать пероксид кальция в количестве по меньшей мере приблизительно 15 процентов по весу.

Предпочтительно горючий источник тепла содержит пероксид кальция в количестве по меньшей мере приблизительно 20 процентов по весу.

Более предпочтительно горючий источник тепла содержит пероксид кальция в количестве по меньшей мере приблизительно 30 процентов по весу.

Горючий источник тепла может содержать пероксид кальция в количестве по меньшей мере приблизительно 40 процентов по весу.

Горючий источник тепла может содержать пероксид кальция в количестве менее или равном приблизительно 65 процентам по весу.

Предпочтительно горючий источник тепла содержит пероксид кальция в количестве менее или равном приблизительно 60 процентам по весу.

Более предпочтительно горючий источник тепла содержит пероксид кальция в количестве менее или равном приблизительно 55 процентам по весу.

Горючий источник тепла может содержать пероксид кальция в количестве менее или равном приблизительно 50 процентам по весу.

Горючий источник тепла может содержать пероксид кальция в количестве от приблизительно 15 процентов по весу до приблизительно 65 процентов по весу, пероксид кальция в количестве от приблизительно 15 процентов по весу до приблизительно 60 процентов по весу, пероксид кальция в количестве от приблизительно 15 процентов по весу до приблизительно 55 процентов по весу или пероксид кальция в количестве от приблизительно 15 процентов по весу до приблизительно 50 процентов по весу.

Предпочтительно горючий источник тепла содержит пероксид кальция в количестве от приблизительно 20 процентов по весу до приблизительно 65 процентов по весу, пероксид кальция в количестве от приблизительно 20 процентов по весу до приблизительно 60 процентов по весу, пероксид кальция в количестве от приблизительно 20 процентов по весу до приблизительно 55 процентов по весу или пероксид кальция в количестве от приблизительно 20 процентов по весу до приблизительно 50 процентов по весу.

Более предпочтительно горючий источник тепла содержит пероксид кальция в количестве от приблизительно 30 процентов по весу до приблизительно 65 процентов по весу, пероксид кальция в количестве от приблизительно 30 процентов по весу до приблизительно 60 процентов по весу, пероксид кальция в количестве от приблизительно 30 процентов по весу до приблизительно 55 процентов по весу или пероксид кальция в количестве от приблизительно 30 процентов по весу до приблизительно 50 процентов по весу.

Горючий источник тепла может содержать пероксид кальция в количестве от приблизительно 40 процентов по весу до приблизительно 65 процентов по весу, пероксид кальция в количестве от приблизительно 40 процентов по весу до приблизительно 60 процентов по весу, пероксид кальция в количестве от приблизительно 40 процентов по весу до приблизительно 55 процентов по весу или пероксид кальция в количестве от приблизительно 40 процентов по весу до приблизительно 50 процентов по весу.

Горючие источники тепла согласно настоящему изобретению представляют собой твердые горючие источники тепла.

Предпочтительно горючие источники тепла представляют собой монолитные твердые горючие источники тепла. Другими словами, цельные твердые горючие источники тепла.

Горючие источники тепла согласно настоящему изобретению содержат связующее средство, содержащее по меньшей мере один нецеллюлозный пленкообразующий полимер.

В контексте настоящего документа применительно к настоящему изобретению термин «связующее средство» используется для описания компонента горючего источника тепла, который способен связывать вместе углерод и средство поджигания в виде пероксида щелочноземельного металла и любые другие компоненты горючего источника тепла.

Горючий источник тепла может содержать связующее средство в количестве по меньшей мере приблизительно 3 процентов по весу.

Предпочтительно горючий источник тепла содержит связующее средство в количестве по меньшей мере приблизительно 4 процентов по весу.

Более предпочтительно горючий источник тепла содержит связующее средство в количестве по меньшей мере приблизительно 5 процентов по весу.

Горючий источник тепла может содержать связующее средство в количестве менее или равном приблизительно 20 процентам по весу.

Предпочтительно горючий источник тепла содержит связующее средство в количестве менее или равном приблизительно 15 процентам по весу.

Более предпочтительно горючий источник тепла содержит связующее средство в количестве менее или равном приблизительно 10 процентам по весу.

Горючий источник тепла может содержать связующее средство в количестве от приблизительно 3 процентов по весу до приблизительно 20 процентов по весу, связующее средство в количестве от приблизительно 3 процентов по весу до приблизительно 15 процентов по весу или связующее средство в количестве от приблизительно 3 процентов по весу до приблизительно 10 процентов по весу.

Предпочтительно горючий источник тепла содержит связующее средство в количестве от приблизительно 4 процентов по весу до приблизительно 20 процентов по весу, связующее средство в количестве от приблизительно 4 процентов по весу до приблизительно 15 процентов по весу или связующее средство в количестве от приблизительно 4 процентов по весу до приблизительно 10 процентов по весу.

Более предпочтительно горючий источник тепла содержит связующее средство в количестве от приблизительно 5 процентов по весу до приблизительно 20 процентов по весу, связующее средство в количестве от приблизительно 5 процентов по весу до приблизительно 15 процентов по весу или связующее средство в количестве от приблизительно 5 процентов по весу до приблизительно 10 процентов по весу.

Связующее средство содержит по меньшей мере один нецеллюлозный пленкообразующий полимер.

В контексте настоящего документа применительно к настоящему изобретению термин «нецеллюлозный пленкообразующий полимер» используется для описания нецеллюлозного полимера, который способен образовывать пленку при нанесении на твердую поверхность.

В контексте настоящего документа применительно к настоящему изобретению термин «нецеллюлозный пленкообразующий полимер» не включает модифицированные виды целлюлозы и производные целлюлозы, такие как метилцеллюлоза, карбоксиметилцеллюлоза, гидроксипропилцеллюлоза и гидроксипропилметилцеллюлоза.

Предпочтительно по меньшей мере один нецеллюлозный пленкообразующий полимер выбран из группы, состоящей из поливинилового спирта, полиэтиленгликоля, поливинилпирролидона, поливинилацетата и их привитых сополимеров.

Горючий источник тепла может содержать по меньшей мере один нецеллюлозный пленкообразующий полимер в количестве по меньшей мере приблизительно 0,5 процента по весу.

Предпочтительно горючий источник тепла содержит по меньшей мере один нецеллюлозный пленкообразующий полимер в количестве по меньшей мере приблизительно 0,75 процента по весу.

Более предпочтительно горючий источник тепла содержит по меньшей мере один нецеллюлозный пленкообразующий полимер в количестве по меньшей мере приблизительно 1 процента по весу.

Горючий источник тепла может содержать по меньшей мере один нецеллюлозный пленкообразующий полимер в количестве менее или равном приблизительно 5 процентам по весу.

Предпочтительно горючий источник тепла содержит по меньшей мере один нецеллюлозный пленкообразующий полимер в количестве менее или равном приблизительно 4 процентам по весу.

Более предпочтительно горючий источник тепла содержит по меньшей мере один нецеллюлозный пленкообразующий полимер в количестве менее или равном приблизительно 3 процентам по весу.

Горючий источник тепла может содержать по меньшей мере один нецеллюлозный пленкообразующий полимер в количестве от приблизительно 0,5 процента по весу до приблизительно 5 процентов по весу, по меньшей мере один нецеллюлозный пленкообразующий полимер в количестве от приблизительно 0,5 процента по весу до приблизительно 4 процентов по весу или по меньшей мере один нецеллюлозный пленкообразующий полимер в количестве от приблизительно 0,5 процента по весу до приблизительно 3 процентов по весу.

Предпочтительно горючий источник тепла содержит по меньшей мере один нецеллюлозный пленкообразующий полимер в количестве от приблизительно 0,75 процента по весу до приблизительно 5 процентов по весу, по меньшей мере один нецеллюлозный пленкообразующий полимер в количестве от приблизительно 0,75 процента по весу до приблизительно 4 процентов по весу или по меньшей мере один нецеллюлозный пленкообразующий полимер в количестве от приблизительно 0,75 процента по весу до приблизительно 3 процентов по весу.

Более предпочтительно горючий источник тепла содержит по меньшей мере один нецеллюлозный пленкообразующий полимер в количестве от приблизительно 1 процента по весу до приблизительно 5 процентов по весу, по меньшей мере один нецеллюлозный пленкообразующий полимер в количестве от приблизительно 1 процента по весу до приблизительно 4 процентов по весу или по меньшей мере один нецеллюлозный пленкообразующий полимер в количестве от приблизительно 1 процента по весу до приблизительно 3 процентов по весу.

Предпочтительно горючие источники тепла согласно настоящему изобретению содержат связующее средство, содержащее комбинацию из по меньшей мере одного простого эфира целлюлозы и по меньшей мере одного нецеллюлозного пленкообразующего полимера.

Более предпочтительно горючие источники тепла согласно настоящему изобретению содержат связующее средство, содержащее комбинацию из: по меньшей мере одного простого эфира целлюлозы, выбранного из группы, состоящей из карбоксиметилцеллюлозы, этилцеллюлозы, метилцеллюлозы, гидроксиэтилцеллюлозы, гидроксипропилцеллюлозы и гидроксипропилметилцеллюлозы; и по меньшей мере одного нецеллюлозного пленкообразующего полимера.

Наиболее предпочтительно горючие источники тепла согласно настоящему изобретению содержат связующее средство, содержащее комбинацию из карбоксиметилцеллюлозы и по меньшей мере одного нецеллюлозного пленкообразующего полимера.

Горючие источники тепла согласно настоящему изобретению могут содержать связующее средство, содержащее комбинацию из: карбоксиметилцеллюлозы; по меньшей мере одного дополнительного простого эфира целлюлозы; и по меньшей мере одного нецеллюлозного пленкообразующего полимера.

В контексте настоящего документа применительно к настоящему изобретению термин «дополнительный простой эфир целлюлозы» используется для описания простого эфира целлюлозы, отличного от карбоксиметилцеллюлозы.

Предпочтительно горючие источники тепла согласно настоящему изобретению содержат связующее средство, содержащее комбинацию из: по меньшей мере одного простого эфира целлюлозы; и по меньшей мере одного нецеллюлозного пленкообразующего полимера, выбранного из группы, состоящей из поливинилового спирта, полиэтиленгликоля, поливинилпирролидона, поливинилацетата и их привитых сополимеров.

Более предпочтительно горючие источники тепла согласно настоящему изобретению содержат связующее средство, содержащее комбинацию из: по меньшей мере одного простого эфира целлюлозы, выбранного из группы, состоящей из карбоксиметилцеллюлозы, этилцеллюлозы, метилцеллюлозы, гидроксиэтилцеллюлозы, гидроксипропилцеллюлозы и гидроксипропилметилцеллюлозы; и по меньшей мере одного нецеллюлозного пленкообразующего полимера, выбранного из группы, состоящей из поливинилового спирта, полиэтиленгликоля, поливинилпирролидона, поливинилацетата и их привитых сополимеров.

Наиболее предпочтительно горючие источники тепла согласно настоящему изобретению содержат связующее средство, содержащее комбинацию из карбоксиметилцеллюлозы и по меньшей мере одного нецеллюлозного пленкообразующего полимера, выбранного из группы, состоящей из поливинилового спирта, полиэтиленгликоля, поливинилпирролидона, поливинилацетата и их привитых сополимеров.

Горючие источники тепла согласно настоящему изобретению могут содержать связующее средство, содержащее комбинацию из: карбоксиметилцеллюлозы; по меньшей мере одного дополнительного простого эфира целлюлозы; и по меньшей мере одного нецеллюлозного пленкообразующего полимера, выбранного из группы, состоящей из поливинилового спирта, полиэтиленгликоля, поливинилпирролидона, поливинилацетата и их привитых сополимеров.

Горючие источники тепла согласно настоящему изобретению могут содержать связующее средство, содержащее комбинацию из: карбоксиметилцеллюлозы; по меньшей мере одного дополнительного простого эфира целлюлозы, выбранного из группы, состоящей из этилцеллюлозы, метилцеллюлозы, гидроксиэтилцеллюлозы, гидроксипропилцеллюлозы и гидроксипропилметилцеллюлозы; и по меньшей мере одного нецеллюлозного пленкообразующего полимера, выбранного из группы, состоящей из поливинилового спирта, полиэтиленгликоля, поливинилпирролидона, поливинилацетата и их привитых сополимеров.

Горючий источник тепла может содержать карбоксиметилцеллюлозу в количестве по меньшей мере приблизительно 1,5 процента по весу.

Предпочтительно горючий источник тепла содержит карбоксиметилцеллюлозу в количестве по меньшей мере приблизительно 2 процентов по весу.

Более предпочтительно горючий источник тепла содержит карбоксиметилцеллюлозу в количестве по меньшей мере приблизительно 3 процентов по весу.

Горючий источник тепла может содержать карбоксиметилцеллюлозу в количестве менее или равном приблизительно 15 процентам по весу.

Предпочтительно горючий источник тепла содержит карбоксиметилцеллюлозу в количестве менее или равном приблизительно 12 процентам по весу.

Более предпочтительно горючий источник тепла содержит карбоксиметилцеллюлозу в количестве менее или равном приблизительно 8 процентам по весу.

Горючий источник тепла может содержать карбоксиметилцеллюлозу в количестве от приблизительно 1,5 процента по весу до приблизительно 15 процентов по весу, карбоксиметилцеллюлозу в количестве от приблизительно 1,5 процента по весу до приблизительно 12 процентов по весу или карбоксиметилцеллюлозу в количестве от приблизительно 1,5 процента по весу до приблизительно 8 процентов по весу.

Предпочтительно горючий источник тепла содержит карбоксиметилцеллюлозу в количестве от приблизительно 2 процентов по весу до приблизительно 15 процентов по весу, карбоксиметилцеллюлозу в количестве от приблизительно 2 процентов по весу до приблизительно 12 процентов по весу или карбоксиметилцеллюлозу в количестве от приблизительно 2 процентов по весу до приблизительно 8 процентов по весу.

Более предпочтительно горючий источник тепла содержит карбоксиметилцеллюлозу в количестве от приблизительно 3 процентов по весу до приблизительно 15 процентов по весу, карбоксиметилцеллюлозу в количестве от приблизительно 3 процентов по весу до приблизительно 12 процентов по весу или карбоксиметилцеллюлозу в количестве от приблизительно 3 процентов по весу до приблизительно 8 процентов по весу.

Соотношение процентного содержания по весу карбоксиметилцеллюлозы и процентного содержания по весу по меньшей мере одного нецеллюлозного пленкообразующего полимера в горючем источнике тепла может составлять по меньшей мере приблизительно 1:1.

Предпочтительно соотношение процентного содержания по весу карбоксиметилцеллюлозы и процентного содержания по весу по меньшей мере одного нецеллюлозного пленкообразующего полимера в горючем источнике тепла составляет по меньшей мере приблизительно 3:2.

Более предпочтительно соотношение процентного содержания по весу карбоксиметилцеллюлозы и процентного содержания по весу по меньшей мере одного нецеллюлозного пленкообразующего полимера в горючем источнике тепла составляет по меньшей мере приблизительно 2:1.

Соотношение процентного содержания по весу карбоксиметилцеллюлозы и процентного содержания по весу по меньшей мере одного нецеллюлозного пленкообразующего полимера в горючем источнике тепла может быть меньшим чем или равным приблизительно 4:1.

Предпочтительно соотношение процентного содержания по весу карбоксиметилцеллюлозы и процентного содержания по весу по меньшей мере одного нецеллюлозного пленкообразующего полимера в горючем источнике тепла является меньшим чем или равным приблизительно 7:2.

Более предпочтительно соотношение процентного содержания по весу карбоксиметилцеллюлозы и процентного содержания по весу по меньшей мере одного нецеллюлозного пленкообразующего полимера в горючем источнике тепла является меньшим чем или равным приблизительно 3:1.

Соотношение процентного содержания по весу карбоксиметилцеллюлозы и процентного содержания по весу по меньшей мере одного нецеллюлозного пленкообразующего полимера в горючем источнике тепла может быть меньшим чем или равным приблизительно 5:2.

Соотношение процентного содержания по весу карбоксиметилцеллюлозы и процентного содержания по весу по меньшей мере одного нецеллюлозного пленкообразующего полимера в горючем источнике тепла может составлять от приблизительно 1:1 до приблизительно 4:1, от приблизительно 1:1 до приблизительно 7:2, от приблизительно 1:1 до приблизительно 3:1 или от приблизительно 1:1 до приблизительно 5:2.

Предпочтительно соотношение процентного содержания по весу карбоксиметилцеллюлозы и процентного содержания по весу по меньшей мере одного нецеллюлозного пленкообразующего полимера в горючем источнике тепла составляет от приблизительно 3:2 до приблизительно 4:1, от приблизительно 3:2 до приблизительно 7:2, от приблизительно 3:2 до приблизительно 3:1 или от приблизительно 3:2 до приблизительно 5:2.

Более предпочтительно соотношение процентного содержания по весу карбоксиметилцеллюлозы и процентного содержания по весу по меньшей мере одного нецеллюлозного пленкообразующего полимера в горючем источнике тепла составляет от приблизительно 2:1 до приблизительно 4:1, от приблизительно 2:1 до приблизительно 7:2, от приблизительно 2:1 до приблизительно 3:1 или от приблизительно 2:1 до приблизительно 5:2.

Связующее средство может содержать негорючее неорганическое связующее в виде слоистых силикатов.

В контексте настоящего документа применительно к настоящему изобретению термин «негорючий» используется для описания компонента, который не горит или не разлагается при температурах, достигаемых во время поджигания и горения горючего источника тепла.

В контексте настоящего документа применительно к настоящему изобретению термин «негорючее неорганическое связующее в виде слоистых силикатов» используется для описания неорганического связующего в виде слоистых силикатов, являющегося стабильным при температурах, воздействию которых связующее средство подвергается во время поджигания и горения горючего источника тепла, и остающегося по существу нетронутым во время и после горения горючего источника тепла.

Подходящие негорючие неорганические связующие в виде слоистых силикатов включают без ограничения: глины, такие как бентонит, монтмориллонит и каолинит; слюды; и серпентиниты.

В контексте настоящего документа применительно к настоящему изобретению термин «глина» используется для описания алюминиевых филлосиликатных материалов, образованных из двумерных слоев ионов силиката и алюмината, которые образуют отчетливую слоистую структуру внутри глины.

Преимущественно связующее средство может не содержать негорючее неорганическое связующее в виде слоистых силикатов.

Горючие источники тепла согласно настоящему изобретению могут содержать одну или более карбоксилатных солей, модифицирующих свойство горения.

В контексте настоящего документа применительно к настоящему изобретению термин «карбоксилатная соль, модифицирующая свойство горения» используется для описания соли карбоновой кислоты, отличной от угольной кислоты. Другими словами, в контексте настоящего документа применительно к настоящему изобретению термин «карбоксилатная соль, модифицирующая свойство горения» не включает карбонатов или бикарбонатов.

Одна или более карбоксилатных солей, модифицирующих свойство горения, могут преимущественно способствовать горению горючего источника тепла.

Карбоксилатная соль, модифицирующая свойство горения, может содержать одновалентный, двухвалентный или трехвалентный катион и карбоксилатный анион.

Карбоксилатная соль, модифицирующая свойство горения, может содержать одновалентный, двухвалентный или трехвалентный катион и ацетатный, цитратный или сукцинатный анион.

Карбоксилатная соль, модифицирующая свойство горения, может представлять собой карбоксилатную соль, модифицирующую свойство горения, щелочных металлов. Например, карбоксилатная соль, модифицирующая свойство горения, может представлять собой карбоксилатную соль, модифицирующую свойство горения, натрия или карбоксилатную соль, модифицирующую свойство горения, калия.

Карбоксилатная соль, модифицирующая свойство горения, может представлять собой ацетат щелочного металла, цитрат щелочного металла или сукцинат щелочного металла.

Наиболее предпочтительно карбоксилатная соль, модифицирующая свойство горения, представляет собой цитрат калия.

Горючий источник тепла может содержать одну карбоксилатную соль, модифицирующую свойство горения.

Горючий источник тепла может содержать комбинацию из двух или более разных карбоксилатных солей, модифицирующих свойство горения. Две или более разных карбоксилатных солей, модифицирующих свойство горения, могут содержать разные карбоксилатные анионы. Две или более разных карбоксилатных солей, модифицирующих свойство горения, могут содержать разные катионы. Например, горючий источник тепла может содержать комбинацию из цитрата щелочного металла и сукцината щелочноземельного металла.

Горючий источник тепла может содержать одну или более карбоксилатных солей, модифицирующих свойство горения, в количестве по меньшей мере приблизительно 0,1 процента по весу.

Горючий источник тепла может содержать одну или более карбоксилатных солей, модифицирующих свойство горения, в количестве по меньшей мере приблизительно 0,5 процента по весу.

Предпочтительно горючий источник тепла содержит одну или более карбоксилатных солей, модифицирующих свойство горения, в количестве по меньшей мере приблизительно 1 процента по весу.

Горючий источник тепла может содержать одну или более карбоксилатных солей, модифицирующих свойство горения, в количестве менее или равном приблизительно 4 процентам по весу.

Предпочтительно горючий источник тепла содержит одну или более карбоксилатных солей, модифицирующих свойство горения, в количестве менее или равном приблизительно 3 процентам по весу.

Горючий источник тепла может содержать одну или более карбоксилатных солей, модифицирующих свойство горения, в количестве от приблизительно 0,1 процента по весу до приблизительно 4 процентов по весу или одну или более карбоксилатных солей, модифицирующих свойство горения, в количестве от приблизительно 0,1 процента по весу до приблизительно 3 процентов по весу.

Горючий источник тепла может содержать одну или более карбоксилатных солей, модифицирующих свойство горения, в количестве от приблизительно 0,5 процента по весу до приблизительно 4 процентов по весу или одну или более карбоксилатных солей, модифицирующих свойство горения, в количестве от приблизительно 0,5 процента по весу до приблизительно 3 процентов по весу.

Предпочтительно горючий источник тепла содержит одну или более карбоксилатных солей, модифицирующих свойство горения, в количестве от приблизительно 1 процента по весу до приблизительно 4 процентов по весу или одну или более карбоксилатных солей, модифицирующих свойство горения, в количестве от приблизительно 1 процента по весу до приблизительно 3 процентов по весу.

Предпочтительно горючие источники тепла согласно настоящему изобретению по существу однородны по составу.

Горючие источники тепла согласно настоящему изобретению могут иметь любую желаемую длину.

Горючие источники тепла согласно настоящему изобретению могут иметь длину от приблизительно 5 миллиметров до приблизительно 20 миллиметров.

Предпочтительно горючие источники тепла согласно настоящему изобретению имеют длину от приблизительно 7 миллиметров до приблизительно 17 миллиметров.

Более предпочтительно горючие источники тепла согласно настоящему изобретению имеют длину от приблизительно 7 миллиметров до приблизительно 15 миллиметров.

Наиболее предпочтительно горючие источники тепла согласно настоящему изобретению имеют длину от приблизительно 7 миллиметров до приблизительно 13 миллиметров.

Горючие источники тепла согласно настоящему изобретению могут иметь любой желаемый диаметр.

Горючие источники тепла согласно настоящему изобретению могут иметь диаметр от приблизительно 5 миллиметров до приблизительно 15 миллиметров.

Предпочтительно горючие источники тепла согласно настоящему изобретению имеют диаметр от приблизительно 5 миллиметров до приблизительно 10 миллиметров.

Более предпочтительно горючие источники тепла согласно настоящему изобретению имеют диаметр от приблизительно 7 миллиметров до приблизительно 8 миллиметров.

Горючие источники тепла согласно настоящему изобретению могут быть коническими, так что диаметр задней части горючего источника тепла превышает диаметр передней части горючего источника тепла.

Предпочтительно горючие источники тепла согласно настоящему изобретению имеют по существу постоянный диаметр.

Предпочтительно горючие источники тепла согласно настоящему изобретению имеют по существу круглое поперечное сечение.

Предпочтительно горючие источники тепла согласно настоящему изобретению являются по существу цилиндрическими.

Горючие источники тепла согласно настоящему изобретению могут иметь массу от приблизительно 300 миллиграмм до приблизительно 500 миллиграмм. Например, горючие источники тепла согласно настоящему изобретению имеют массу от приблизительно 400 миллиграмм до приблизительно 450 миллиграмм.

Горючие источники тепла согласно настоящему изобретению могут иметь кажущуюся плотность от приблизительно 0,6 грамма на кубический сантиметр до приблизительно 1,0 грамма на кубический сантиметр.

Горючие источники тепла согласно настоящему изобретению могут иметь пористость от приблизительно 20 процентов до приблизительно 80 процентов, как измерено, например, ртутной порометрией или гелиевой пикнометрией.

Например, горючие источники тепла согласно настоящему изобретению могут иметь пористость от приблизительно 20 процентов до 60 процентов, от приблизительно 50 процентов до приблизительно 70 процентов или от приблизительно 50 процентов до приблизительно 60 процентов, как измерено, например, ртутной порометрией или гелиевой пикнометрией.

Желаемая пористость может быть легко достигнута в ходе изготовления горючих источников тепла согласно настоящему изобретению с помощью традиционных способов и технологии.

Горючие источники тепла согласно настоящему изобретению могут быть образованы путем: комбинирования одного или более углеродных материалов, средства поджигания в виде пероксида щелочноземельного металла, связующего средства и любых других компонентов горючего источника тепла с образованием смеси; и придания смеси желаемой формы.

Предпочтительно горючие источники тепла согласно настоящему изобретению образованы путем: комбинирования одного или более углеродных материалов, средства поджигания в виде пероксида щелочноземельного металла, связующего средства и любых других компонентов горючего источника тепла с образованием гранулированной смеси; и придания гранулированной смеси желаемой формы.

Преимущественно связующее средство распределяется межгранулярно и внутригранулярно в гранулированной смеси.

Один или более углеродных материалов, средство поджигания в виде пероксида щелочноземельного металла, связующее средство и любые другие компоненты горючего источника тепла могут быть скомбинированы для образования смеси с использованием подходящих известных способов, таких как, например, сухая грануляция, влажная грануляция, смешение с высокой интенсивностью, сферонизация или экструзия.

Предпочтительно один или более углеродных материалов, средство поджигания в виде пероксида щелочноземельного металла, связующее средство и любые другие компоненты горючего источника тепла комбинируются с образованием гранулированной смеси посредством влажной грануляции.

Смеси может быть придана желаемая форма с использованием подходящих известных способов образования керамики, таких как, например, шликерное литье, экструзия, литье под давлением, штамповка или прессование.

Предпочтительно смеси придают желаемую форму прессованием.

Предпочтительно после придания желаемой формы ее высушивают для снижения содержания в ней влаги. Желаемая форма может быть высушена с использованием подходящих известных способов. Например, желаемая форма может быть высушена в печи при температуре от приблизительно 85 градусов Цельсия до приблизительно 105 градусов Цельсия.

Горючий источник тепла может представлять собой несплошной горючий источник тепла.

В контексте настоящего документа применительно к настоящему изобретению термин «несплошной» используется для описания горючего источника тепла, содержащего по меньшей мере один канал для потока воздуха, простирающийся вдоль длины горючего источника тепла, через который воздух может втягиваться для вдыхания пользователем.

Если горючий источник тепла представляет собой несплошной горючий источник тепла, между несплошным горючим источником тепла и по меньшей мере одним каналом для потока воздуха может быть предусмотрена негорючая по существу воздухонепроницаемая перегородка.

В контексте настоящего документа применительно к настоящему изобретению термин «негорючая перегородка» используется для описания перегородки, которая является по существу негорючей при температурах, достигаемых горючим источником тепла во время его поджигания и горения.

Добавление негорючей по существу воздухонепроницаемой перегородки между несплошным горючим источником тепла и по меньшей мере одним каналом для потока воздуха при использовании может преимущественно по существу предотвращать или блокировать попадание продуктов горения и разложения, образующихся при поджигании и горении несплошного горючего источника тепла, в воздух, втягиваемый через по меньшей мере один канал для потока воздуха.

При использовании добавление негорючей по существу воздухонепроницаемой перегородки между несплошным горючим источником тепла и по меньшей мере одним каналом для потока воздуха может преимущественно по существу предотвращать или блокировать активацию горения несплошного горючего источника тепла во время затяжки, осуществляемой пользователем. При использовании в изделии, генерирующем аэрозоль, согласно настоящему изобретению это может преимущественно по существу предотвращать или блокировать появление пиков температуры субстрата, образующего аэрозоль, изделия, генерирующего аэрозоль, во время затяжки, осуществляемой пользователем.

Перегородка между несплошным горючим источником тепла и по меньшей мере одним каналом для потока воздуха может иметь низкую теплопроводность или высокую теплопроводность.

Толщина перегородки между несплошным горючим источником тепла и по меньшей мере одним каналом для потока воздуха может быть выбрана для достижения хороших рабочих характеристик.

Перегородка между несплошным горючим источником тепла и по меньшей мере одним каналом для потока воздуха может быть образована из одного или более подходящих материалов, которые являются по существу термически стабильными и негорючими при температурах, достигаемых несплошным горючим источником тепла во время его поджигания и горения. Подходящие материалы известны в данной области техники и включают без ограничения: глины; оксиды металлов, такие как оксид железа, глинозем, оксид титана, кремнезем, кремнезем-глинозем, диоксид циркония и оксид церия; цеолиты; фосфат циркония и другие керамические материалы; и их комбинации.

Перегородка между несплошным горючим источником тепла и по меньшей мере одним каналом для потока воздуха может быть приклеена или другим образом прикреплена к внутренней поверхности по меньшей мере одного канала для потока воздуха несплошного горючего источника тепла.

Подходящие способы приклеивания или прикрепления перегородки к внутренней поверхности по меньшей мере одного канала для потока воздуха несплошного горючего источника тепла известны в данной области техники и включают без ограничения способы, описанные в документах US 5040551 и WO 2009/074870 A2.

Перегородка между несплошным горючим источником тепла и по меньшей мере одним каналом для потока воздуха может содержать прокладку, вставленную в по меньшей мере один канал для потока воздуха.

Предпочтительно горючий источник тепла представляет собой сплошной горючий источник тепла.

В контексте настоящего документа применительно к настоящему изобретению термин «сплошной» используется для описания горючего источника тепла, который не содержит никаких каналов для потока воздуха, простирающихся вдоль длины горючего источника тепла, через которые воздух может втягиваться для вдыхания пользователем.

Сплошные горючие источники тепла согласно настоящему изобретению и несплошные горючие источники тепла согласно настоящему изобретению могут содержать один или более закрытых или заблокированных каналов, через которые воздух не может втягиваться для вдыхания пользователем.

Например, горючий источник тепла может содержать один или более закрытых каналов, простирающихся вдоль лишь части длины горючего источника тепла.

Добавление одного или более закрытых каналов может увеличивать площадь поверхности горючего источника тепла, на которую воздействует кислород из воздуха. Это может преимущественно способствовать поджиганию и устойчивому горению горючего источника тепла.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению содержат горючий источник тепла согласно настоящему изобретению и субстрат, образующий аэрозоль.

В контексте настоящего документа применительно к настоящему изобретению термин «субстрат, образующий аэрозоль» используется для описания субстрата, содержащего материал, образующий аэрозоль, способный при нагревании высвобождать летучие соединения, которые могут образовывать аэрозоль. Аэрозоли, генерируемые из субстратов, образующих аэрозоль, изделий, генерирующих аэрозоль, согласно настоящему изобретению могут быть видимыми или невидимыми и могут содержать пары (например, тонкодисперсные частицы находящихся в газообразном состоянии веществ, которые при комнатной температуре обычно являются жидкими или твердыми), а также газы и капли жидкости конденсированных паров.

Субстрат, образующий аэрозоль, может иметь форму штранга или сегмента, содержащего материал, способный при нагревании высвобождать летучие соединения, которые могут образовывать аэрозоль, окруженный оберткой. Если субстрат, образующий аэрозоль, имеет форму такого штранга или сегмента, то весь штранг или сегмент, включая обертку, считается субстратом, образующим аэрозоль.

Субстрат, образующий аэрозоль, находится дальше по ходу потока относительно горючего источника тепла. То есть субстрат, образующий аэрозоль, находится между горючим источником тепла и дальним концом изделия, генерирующего аэрозоль.

Субстрат, образующий аэрозоль, может примыкать к горючему источнику тепла.

Субстрат, образующий аэрозоль, может быть расположен в продольном направлении на расстоянии от горючего источника тепла.

Преимущественно субстрат, образующий аэрозоль, содержит материал, образующий аэрозоль, содержащий вещество для образования аэрозоля.

Вещество для образования аэрозоля может представлять собой любое известное соединение или смесь соединений, которые при использовании способствуют образованию плотного и стабильного аэрозоля и которые являются по существу стойким к термической деградации при рабочей температуре изделия, генерирующего аэрозоль. Подходящие вещества для образования аэрозоля известны в данной области техники и включают без ограничения: многоатомные спирты, такие как пропиленгликоль, триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как моно-, ди- или триацетат глицерола; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат.

Преимущественно вещество для образования аэрозоля содержит один или более многоатомных спиртов.

Более преимущественно вещество для образования аэрозоля содержит глицерин.

Предпочтительно субстрат, образующий аэрозоль, является твердым субстратом, образующим аэрозоль. Субстрат, образующий аэрозоль, может содержать как твердые, так и жидкие компоненты.

Субстрат, образующий аэрозоль, может содержать материал растительного происхождения. Субстрат, образующий аэрозоль, может содержать гомогенизированный материал растительного происхождения.

Субстрат, образующий аэрозоль, может содержать никотин.

Субстрат, образующий аэрозоль, может содержать табачный материал.

В контексте настоящего документа применительно к настоящему изобретению термин «табачный материал» используется для описания любого материала, содержащего табак, включая без ограничения табачный лист, табачную жилку, табачный стебель, табачный черешок, табачную пыль, взорванный табак, восстановленный табачный материал и гомогенизированный табачный материал.

Табачный материал может, например, быть в форме порошка, гранул, шариков, кусочков, трубок, полосок, листов или любой их комбинации.

Преимущественно субстрат, образующий аэрозоль, содержит гомогенизированный табачный материал.

В контексте настоящего документа применительно к настоящему изобретению термин «гомогенизированный табачный материал» используется для описания материала, образованного посредством агломерации сыпучего табака.

В некоторых вариантах осуществления субстрат, образующий аэрозоль, преимущественно содержит множества нитей гомогенизированного табачного материала.

Преимущественно множество нитей гомогенизированного табачного материала могут быть выровнены по существу параллельно друг другу внутри субстрата, образующего аэрозоль.

В некоторых вариантах осуществления субстрат, образующий аэрозоль, преимущественно содержит собранный лист гомогенизированного табачного материала.

Субстрат, образующий аэрозоль, может содержать стержень, содержащий собранный лист гомогенизированного табачного материала.

В контексте настоящего документа применительно к настоящему изобретению термин «стержень» используется для описания по существу цилиндрического элемента с по существу круглым, овальным или эллиптическим поперечным сечением.

В контексте настоящего документа применительно к настоящему изобретению термин «лист» используется для описания слоистого элемента, имеющего ширину и длину, существенно превышающие его толщину.

В контексте настоящего документа применительно к настоящему изобретению термин «собранный» используется для описания листа, который свернут, согнут или иным образом сжат или сужен в направлении, по существу поперечном продольной оси изделия, генерирующего аэрозоль.

Субстрат, образующий аэрозоль, может содержать материал, образующий аэрозоль, и обертку вокруг и в контакте с материалом, образующим аэрозоль.

Обертка может быть образована из любого подходящего листового материала, который способен оборачиваться вокруг материала, образующего аэрозоль, с образованием субстрата, образующего аэрозоль.

В определенных вариантах осуществления субстрат, образующий аэрозоль, может содержать стержень, содержащий собранный лист гомогенизированного табачного материала, и обертку вокруг и в контакте с табачным материалом.

В некоторых вариантах осуществления субстрат, образующий аэрозоль, преимущественно содержит собранный текстурированный лист гомогенизированного табачного материала.

В контексте настоящего документа применительно к настоящему изобретению термин «текстурированный лист» используется для описания листа, который был гофрирован, подвергнут конгревному тиснению, подвергнут блинтовому тиснению, перфорирован или иным образом деформирован.

Использование текстурированного листа гомогенизированного табачного материала может преимущественно упростить сбор листа гомогенизированного табачного материала для образования субстрата, образующего аэрозоль.

Субстрат, образующий аэрозоль, может содержать собранный текстурированный лист гомогенизированного табачного материала, содержащий множество разнесенных выемок, выступов, перфорационных отверстий или любую их комбинацию.

Субстрат, образующий аэрозоль, может содержать собранный гофрированный лист гомогенизированного табачного материала.

В контексте настоящего документа применительно к настоящему изобретению термин «гофрированный лист» используется для описания листа, имеющего множество по существу параллельных складок или гофров.

Преимущественно, когда изделие, генерирующее аэрозоль, согласно настоящему изобретению, содержащее субстрат, образующий аэрозоль, собрано, по существу параллельные складки или гофры простираются вдоль или параллельно продольной оси изделия, генерирующего аэрозоль. Это упрощает сбор гофрированного листа гомогенизированного табачного материала для образования субстрата, образующего аэрозоль.

Тем не менее, следует понимать, что гофрированные листы гомогенизированного табачного материала для добавления в субстраты, образующие аэрозоль, изделий, генерирующих аэрозоль, согласно настоящему изобретению могут альтернативно или в дополнение иметь множество по существу параллельных складок или гофров, которые расположены под острым или тупым углом к продольной оси изделия, генерирующего аэрозоль, когда изделие, генерирующее аэрозоль, собрано.

Предпочтительно субстрат, образующий аэрозоль, является по существу цилиндрическим.

Субстрат, образующий аэрозоль, может иметь длину от приблизительно 5 миллиметров до приблизительно 20 миллиметров.

Предпочтительно субстрат, образующий аэрозоль, имеет длину от приблизительно 6 миллиметров до приблизительно 15 миллиметров.

Более предпочтительно субстрат, образующий аэрозоль, имеет длину от приблизительно 7 миллиметров до приблизительно 12 миллиметров.

Субстрат, образующий аэрозоль, может иметь диаметр от приблизительно 5 миллиметров до приблизительно 15 миллиметров.

Предпочтительно субстрат, образующий аэрозоль, имеет диаметр от приблизительно 5 миллиметров до приблизительно 10 миллиметров.

Более предпочтительно субстрат, образующий аэрозоль, имеет диаметр от приблизительно 7 миллиметров до приблизительно 8 миллиметров.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению могут содержать горючий источник тепла согласно настоящему изобретению, субстрат, образующий аэрозоль, расположенный дальше по ходу потока относительно горючего источника тепла, и один или более других компонентов.

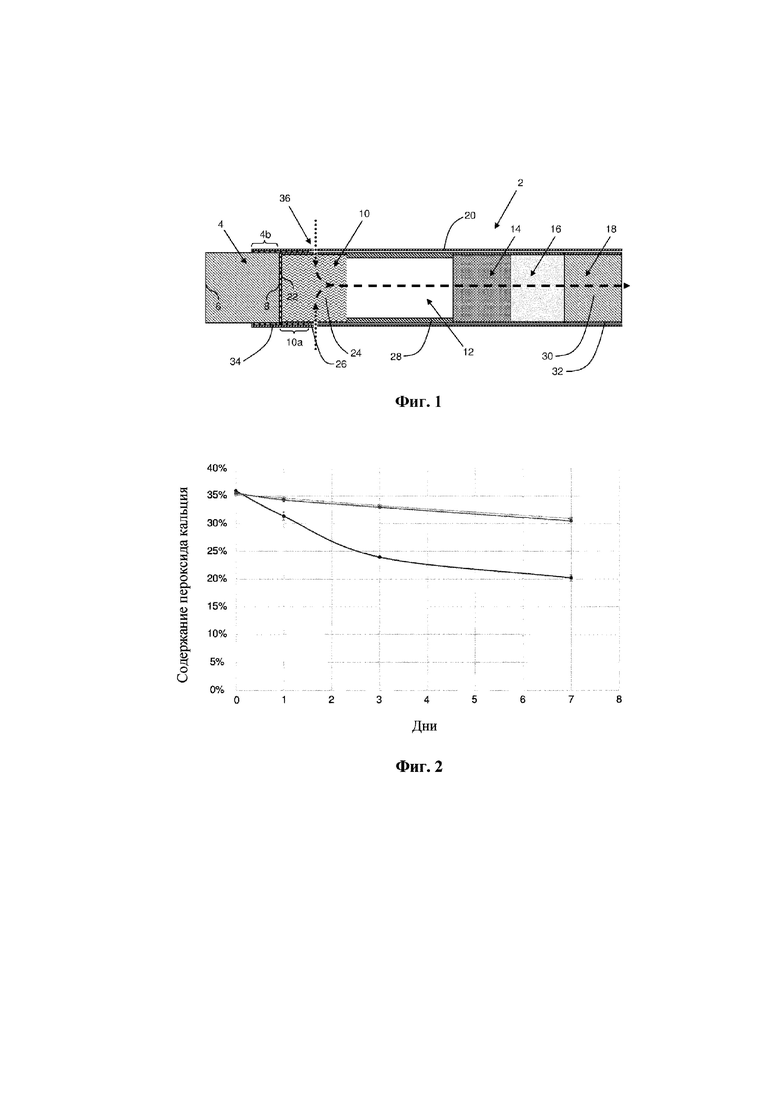

Горючий источник тепла, субстрат, образующий аэрозоль, и, при наличии, один или более других компонентов изделия, генерирующего аэрозоль, могут быть собраны в одной или более обертках с образованием продолговатого стержня, имеющего ближний конец и противоположный дальний конец. Изделия, генерирующие аэрозоль, согласно настоящему изобретению, таким образом, могут напоминать традиционные сигареты с зажигаемым концом.

Один или более других компонентов могут содержать одно или более из крышки, передающего элемента или разделительного элемента, элемента, охлаждающего аэрозоль, или теплообменника и мундштука.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению могут содержать крышку, выполненную с возможностью по меньшей мере частичного покрывания передней части горючего источника тепла. Крышка может быть съемной для открытия передней части горючего источника тепла перед использованием изделия, генерирующего аэрозоль. Преимущественно крышка может защищать горючий источник тепла перед использованием изделия, генерирующего аэрозоль.

В контексте настоящего документа применительно к настоящему изобретению термин «крышка» используется для описания защитного кожуха на дальнем конце изделия, генерирующего аэрозоль, который по существу окружает переднюю часть горючего источника тепла.

Например, изделия, генерирующие аэрозоль, согласно настоящему изобретению могут содержать съемную крышку, прикрепленную на ослабленной линии к дальнему концу изделия, генерирующего аэрозоль, при этом крышка содержит цилиндрический штранг из материала, окруженного оберткой, как описано в документе WO 2014/086998 A1.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению могут содержать передающий элемент или разделительный элемент, расположенный дальше по ходу потока относительно субстрата, образующего аэрозоль. То есть передающий элемент или разделительный элемент, расположенный между субстратом, образующим аэрозоль, и ближним концом изделия, генерирующего аэрозоль.

Передающий элемент может примыкать к субстрату, образующему аэрозоль. Альтернативно передающий элемент может быть расположен в продольном направлении на расстоянии от субстрата, образующего аэрозоль.

Добавление передающего элемента преимущественно может позволять охлаждать аэрозоль, генерируемый в результате передачи тепла от горючего источника тепла к субстрату, образующему аэрозоль.

Добавление передающего элемента может преимущественно позволять регулировать до желаемого значения общую длину изделия, генерирующего аэрозоль, посредством надлежащего выбора длины передающего элемента. Например, добавление передающего элемента может позволять регулировать общую длину изделия, генерирующего аэрозоль, до длины, подобной длине обычной сигареты.

Передающий элемент может иметь длину от приблизительно 7 миллиметров до приблизительно 50 миллиметров. Например, передающий элемент может иметь длину от приблизительно 10 миллиметров до приблизительно 45 миллиметров или длину от приблизительно 15 миллиметров до приблизительно 30 миллиметров.

Передающий элемент может иметь другие значения длины в зависимости от желаемой общей длины изделия, генерирующего аэрозоль, и наличия и длины других компонентов в изделии, генерирующем аэрозоль.

Передающий элемент может содержать трубчатое полое тело с открытым концом. При использовании воздух, втягиваемый в изделие, генерирующее аэрозоль, пользователем, может проходить через трубчатое полое тело с открытым концом по мере своего прохождения дальше по ходу потока через изделие, генерирующее аэрозоль, от субстрата, образующего аэрозоль, к ближнему концу изделия, генерирующего аэрозоль.

Трубчатое полое тело с открытым концом может быть образовано из одного или более материалов, которые являются по существу термически стабильными при температуре аэрозоля, сгенерированного в результате передачи тепла от горючего источника тепла к субстрату, образующему аэрозоль. Подходящие материалы известны в данной области техники и включают без ограничения: бумагу, картон, термопластичные материалы, такие как ацетилцеллюлоза, и керамику.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению могут содержать элемент, охлаждающий аэрозоль, или теплообменник, расположенный дальше по ходу потока относительно субстрата, образующего аэрозоль. То есть элемент, охлаждающий аэрозоль, или теплообменник, расположенный между субстратом, образующим аэрозоль, и ближним концом изделия, генерирующего аэрозоль.

Элемент, охлаждающий аэрозоль, может преимущественно охлаждать аэрозоль, генерируемый в результате передачи тепла от горючего источника тепла к субстрату, образующему аэрозоль.

Элемент, охлаждающий аэрозоль, может содержать несколько каналов, простирающихся в продольном направлении.

Элемент, охлаждающий аэрозоль, может содержать собранный лист материала, выбранного из группы, состоящей из металлической фольги, полимерного материала и по существу непористой бумаги или картона.

Элемент, охлаждающий аэрозоль, может содержать собранный лист материала, выбранного из группы, состоящей из полиэтилена (PE), полипропилена (PP), поливинилхлорида (PVC), полиэтилентерефталата (PET), полимолочной кислоты (PLA), ацетилцеллюлозы (CA) и алюминиевой фольги.

Элемент, охлаждающий аэрозоль, может содержать собранный лист биоразлагаемого полимерного материала, такого как полимолочная кислота (PLA) или марка Mater-Bi® (доступная на рынке серия сложных сополиэфиров на основе крахмала).

Если изделия, генерирующие аэрозоль, согласно настоящему изобретению содержат передающий элемент, расположенный дальше по ходу потока относительно субстрата, образующего аэрозоль, и элемент, охлаждающий аэрозоль, расположенный дальше по ходу потока относительно субстрата, образующего аэрозоль, то элемент, охлаждающий аэрозоль, предпочтительно расположен дальше по ходу потока относительно передающего элемента. То есть элемент, охлаждающий аэрозоль, предпочтительно расположен между передающим элементом и ближним концом изделия, генерирующего аэрозоль.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению могут содержать мундштук, расположенный дальше по ходу потока относительно субстрата, образующего аэрозоль. То есть мундштук, расположенный между субстратом, образующим аэрозоль, и ближним концом изделия, генерирующего аэрозоль.

Предпочтительно изделия, генерирующие аэрозоль, согласно настоящему изобретению содержат мундштук, расположенный на ближнем конце изделия, генерирующего аэрозоль.

Мундштук может иметь низкую эффективность фильтрации или очень низкую эффективность фильтрации.

Мундштук может представлять собой односегментный мундштук.

Мундштук может представлять собой многосегментный мундштук.

Мундштук может содержать один или более сегментов, содержащих фильтрующий материал.

Подходящие фильтрующие материалы известны в данной области техники и включают без ограничения ацетилцеллюлозу и бумагу.

Мундштук может содержать один или более сегментов, содержащих абсорбирующий материал.

Мундштук может содержать один или более сегментов, содержащих адсорбирующий материал.

Подходящие абсорбирующие материалы и подходящие адсорбирующие материалы известны из уровня техники и включают без ограничения активированный уголь, силикагель и цеолиты.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению могут содержать одно или более средств, модифицирующих аэрозоль, расположенных дальше по ходу потока относительно субстрата, образующего аэрозоль. Например, при наличии, одно или более из мундштука, передающего элемента и элемента, охлаждающего аэрозоль, изделий, генерирующих аэрозоль, согласно настоящему изобретению могут содержать одно или более средств, модифицирующих аэрозоль.

В контексте настоящего документа применительно к настоящему изобретению термин «средство, модифицирующее аэрозоль» используется для описания средства, которое при использовании модифицирует одну или более характеристик или свойств аэрозоля, генерируемого субстратом, образующим аэрозоль, изделия, генерирующего аэрозоль.

Подходящие средства, модифицирующие аэрозоль, включают без ограничения ароматизаторы и химически воспринимаемые средства.

В контексте настоящего документа применительно к настоящему изобретению термин «химически воспринимаемое средство» используется для описания средства, которое при использовании воспринимается в ротовой полости или обонятельной полости пользователя за счет восприятия, отличного от восприятия посредством клеток вкусовых рецепторов или обонятельных рецепторов, или в дополнение к ним. Восприятие химически воспринимаемых средств обычно происходит посредством «тройничной реакции» при участии тройничного нерва, языкоглоточного нерва, блуждающего нерва или некоторой их комбинации. Обычно химически воспринимаемые средства дают горячее, пряное, охлаждающее или успокаивающее ощущение.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению могут содержать одно или более средств, модифицирующих аэрозоль, представляющих собой как ароматизатор, так и химически воспринимаемое средство, расположенные дальше по ходу потока относительно субстрата, образующего аэрозоль. Например, при наличии, одно или более из мундштука, передающего элемента и элемента, охлаждающего аэрозоль, изделий, генерирующих аэрозоль, согласно настоящему изобретению могут содержать ментол или другой ароматизатор, обеспечивающий охлаждающее химически воспринимаемое воздействие.

Изделия, генерирующие аэрозоль, согласно настоящему изобретению могут содержать один или более теплопроводных элементов.

Предпочтительно изделия, генерирующие аэрозоль, согласно настоящему изобретению содержат теплопроводный элемент вокруг по меньшей мере части субстрата, образующего аэрозоль. Теплопроводный элемент может преимущественно передавать тепло к периферии субстрата, образующего аэрозоль, за счет проводимости.

Более предпочтительно изделия, генерирующие аэрозоль, согласно настоящему изобретению содержат теплопроводный элемент вокруг и в контакте с по меньшей мере частью субстрата, образующего аэрозоль. Это может преимущественно способствовать передаче тепла за счет проводимости к периферии субстрата, образующего аэрозоль.