Уровень техники

Настоящее изобретение относится к области покрытий, образующих термический барьер и используемых для теплоизоляции металлических деталей в высокотемпературной окружающей среде. В частности, но не исключительно, изобретение находит свое применение для термических барьеров, используемых с целью защиты деталей из жаропрочных сплавов для авиационных газовых турбин.

Детали, присутствующие в горячих частях авиационных газотурбинных двигателей, работающих в условиях пустыни или в очень загрязненной среде, очень быстро изнашиваются по причине воздействия песка и щелочных соединений, присутствующих в воздухе, поступающем в двигатель. Эти соединения, известные под названием “CMAS” (в частности, объединяющие оксиды кальция, магния, алюминия и кремния), могут стать причиной износа покрытия, играющего роль термического барьера, покрывающего некоторые детали горячих частей газотурбинного двигателя.

Среди механизмов разрушения термического барьера соединениями CMAS можно указать, в частности, инфильтрацию в жидком состоянии соединений CMAS в термический барьер и растворение-повторное осаждение термического барьера (обычно состоящего из керамики на основе диоксида циркония, стабилизированного оксидом иттрия, YSZ) в виде сфероидов без диоксида циркония и с низким содержанием оксида иттрия. Эти два механизма снижают механические свойства термического барьера, что может привести к образованию трещин в ходе фаз охлаждения двигателя. Кроме того, попадание в двигатель твердых частиц создает явления эрозии термического барьера, который отслаивается и обнажает нижележащую металлическую подложку, что приводит к сокращению срока службы деталей.

Существуют решения для ограничения инфильтрации соединений CMAS в термический барьер. Можно указать, например, использование защитного покрытия термического барьера на основе диоксида циркония, легированного гадолинием (например, под названием цирконата гадолиния), или использование глинозема или оксида титана. Эти покрытия реагируют с соединениями CMAS и способствуют их осаждению, что позволяет ограничить их проникновение в термический барьер. Однако недостатком этих покрытий является их недолговечность, что требует постоянного обслуживания, а также регулярного контроля состояния деталей. Кроме того, химические элементы (в частности, редкоземельные элементы), присутствующие в этих покрытиях, становятся все менее доступными на рынке, что является дополнительным препятствием для их использования.

Следовательно, существует потребность в создании детали с защитным покрытием, образующим термический барьер, которая имеет большой срок службы в окружающей среде и в условиях работы авиационного газотурбинного двигателя.

Сущность изобретения

Настоящее изобретение призвано преодолеть эти недостатки и предложить деталь с покрытием, содержащую металлическую и/или интерметаллическую подложку и защитное покрытие, образующее термический барьер, нанесенный на указанную подложку, при этом защитное покрытие содержит первый керамический слой, и защитное покрытие дополнительно содержит второй слой, нанесенный на первый слой, при этом второй слой содержит преобладающий по массе первый полевой шпат с температурой плавления, превышающей или равной 1010°С, и имеет толщину, превышающую или равную 10 мкм.

Под термином «с покрытием» следует понимать, что подложка детали имеет покрытие на всей или на части своей доступной или предназначенной для теплоизоляции поверхности.

Особенностью покрытия детали в соответствии с изобретением является то, что оно содержит наружный слой, непроницаемый по отношению к соединениям CMAS, то есть герметичный по отношению к CMAS. Действительно, второй слой сохраняет твердое состояние при высокой температуре и препятствует проникновению соединений CMAS в нижележащий первый керамический слой (который образует теплоизоляционный слой покрытия). Под выражением «высокая температура» следует понимать температуры порядка 1000°С, что соответствует случаю авиационного газотурбинного двигателя во время работы.

Таким образом, такой слой больше не является расходным, как в известных покрытиях, в частности, поскольку он сохраняет свое твердое состояние при высокой температуре. Выражение «больше не является расходным» значит, что нанесенный таким образом слой с самого начала обладает способностью химической совместимости (поскольку имеет близкий химический состав) с соединениями CMAS. Следовательно, такой слой имеет более длительный срок службы по сравнению с известными покрытиями.

Кроме того, материал второго слоя является химически стабильным с кремнеземом и с глиноземом, присутствующих в соединениях CMAS и в других песках или цементах, которые могут попадать в газотурбинный двигатель. Действительно, полевые шпаты (или руды из семейства полевых шпатов) является алюмосиликатами, преобладающую фазу которых составляет кремнезем. Кроме того, эти руды совместимы с присутствием воды, с которой они вступают в очень медленную реакцию разложения.

Состав первого слоя из керамики не изменяется при добавлении второго слоя, который является независимым от первого (в частности, их можно наносить независимо друг от друга). Таким образом, присутствие второго защитного слоя и процесс его нанесения не приводят к ухудшению характеристик первого керамического слоя.

Толщина второго слоя, превышающая или равная 10 мкм, позволяет повысить, с одной стороны, стойкость к соединениям CMAS, а также стойкость покрытия к эрозии и к ударным воздействиям. Таким образом, деталь с покрытием в соответствии с изобретением имеет второй слой покрытия, толщина которого является контролируемой и достаточной для того, чтобы получить вышеупомянутые преимущества. Этот слой не относится, например, к покрытиям, содержащим защитный слой, который формируется внутри работающего газотурбинного двигателя, например, в результате химической реакции, в которой участвуют слой термического барьера и соединения CMAS. Действительно, защитный слой, образующийся по месту в газотурбинном двигателе, может иметь меньшую, неконтролируемую и неоднородную толщину на детали, так как он зависит, в частности, от диффузии соединений CMAS в термический барьер и от окружающих условий (температуры, состава соединений CMAS), которые могут меняться в газотурбинном двигателе.

Наконец, второй слой покрытия в соответствии с изобретением позволяет также заполнить макропоры, которые могут присутствовать на поверхности первого керамического слоя. Например, если первый керамический слой содержит диоксид циркония, стабилизированный оксидом иттрия, он имеет пластинчатую структуру или столбчатую структуру с ненулевой шероховатостью поверхности, поэтому предпочтительно получить защитный слой, который может покрывать поверхность и заполнять ее поры.

В примере осуществления второй слой покрытия имеет толщину, превышающую или равную 20 мкм, например, превышающую или равную 50 мкм.

В примере осуществления второй слой покрытия имеет толщину, превышающую или равную одной трети толщины первого слоя.

В примере осуществления второй слой покрытия имеет степень кристалличности, превышающую или равную 5%, например, превышающую или равную 10%. Как известно, степень кристалличности можно измерять при помощи таких методов, как рентгенография или спектроскопия комбинационного рассеяния. В частности, кристалличность второго слоя позволяет улучшить сцепление между первым слоем и вторым слоем покрытия.

Предпочтительно первый керамический слой содержит диоксид циркония.

Предпочтительно первый керамический слой содержит диоксид циркония, стабилизированный оксидом иттрия. В варианте первый керамический слой может также содержать диоксид циркония, легированный редкоземельными элементами или композицией на основе тройных оксидов. В семействе тройных систем можно, например, указать системы на основе диоксида циркония, стабилизированного оксидом иттрия, которые легированы третьим оксидом, таким как оксид одного из следующих химических элементов: иттербия (Yb), неодима (Nd), диспрозия (Dy), гадолиния (Gd), ниобия (Nb), тантала (Ta), самария (Sm).

В варианте осуществления второй слой содержит преобладающий по массе анортит. Под «анортитом» следует понимать руды полевого шпата общего состава CaAl2Si2O8, которые включают в себя также полиморфные руды анортита.

Преимуществом анортита является повышенная температура плавления (более 1500°С), при этом его плавление является конгруэнтным (то есть переход твердая/жидкая фаза происходит без изменения его химического состава и без диссоциации на вторичные соединения). Анортит является также очень стабильным и разлагается лишь в незначительной степени в условиях давления и температуры, возникающих, например, в газотурбинном двигателе. Кроме того, анортит обладает низкой плотностью (что позволяет уменьшить центробежные механические усилия на вращающиеся детали по сравнению с более плотными покрытиями), имеет коэффициент теплового расширения, близкий к коэффициенту теплового расширения жаропрочного сплава, и теплопроводность, сравнимую с теплопроводностью изоляционной керамики первого слоя покрытия (теплопроводность анортита составляет около 2 Вт.м-1.К-1). Наконец, применение анортита является легким, так как известны многие способы синтеза и нанесения анортита (например, золь-гель, покрывание, химическое осаждение из паровой фазы, распыление, термическое напыление и т.д.).

В некоторых вариантах осуществления покрытие дополнительно содержит третий слой, содержащий преобладающий по массе второй полевой шпат с температурой плавления, превышающей или равной 1010°С, при этом третий слой находится под первым слоем. Такое нанесение обеспечивает дополнительную защиту подложке, если первый керамический слой разрушается и пропускает расплавленные соединения CMAS в направлении нижележащих слоев. Такое нанесение становится возможным, так как материал, образующий второй слой, содержит глиноземную фазу и, следовательно, является совместимым с соединительным подслоем (как правило, наносимым между подложкой и первым слоем из керамики), который часто характеризуется высоким содержанием алюминия и имеет образующую глинозем природу.

В некоторых вариантах осуществления защитное покрытие дополнительно содержит четвертый слой, нанесенный на второй слой, содержащий глинозем и/или оксид титана. Глинозем и оксид титана (TiO2) являются зародышеобразователями, которые позволяют осаждать расплавленные соединения CMAS, прежде чего они достигнут нижележащих слоев покрытия.

Таким образом, второй слой может дополнительно содержать глинозем и/или оксид титана по вышеупомянутым причинам. Нанесение глинозема и/или оксида титана можно производить одновременно с нанесением полевого шпата, и в этом случае второй слой содержит дисперсные фазы глинозема и/или оксида титана в преобладающей фазе полевого шпата.

Заявленная деталь с покрытием может быть деталью авиационного газотурбинного двигателя, например, лопаткой турбины, направляющим сопловым аппаратом турбины, кольцом турбины, камерой сгорания, реактивным соплом и т.д.

Объектом изобретения является также способ изготовления детали с покрытием, содержащей металлическую и/или интерметаллическую подложку и защитное покрытие, образующее термический барьер, нанесенные на указанную подложку, при этом способ включает в себя формирование первого керамического слоя на металлической и/или интерметаллической подложке, и дополнительно включает в себя формирование второго слоя на первом керамическом слое, при этом второй слой содержит преобладающий по массе полевой шпат с температурой плавления, превышающей или равной 1010°С, и имеет толщину, превышающую или равную 10 мкм.

Способ изготовления детали с покрытием в соответствии с изобретением можно осуществить перед первым использованием детали в газотурбинном двигателе. Иначе говоря, нанесение покрытия на деталь в соответствии с изобретением можно производить перед первым использованием детали в газотурбинном двигателе. Таким образом, защитное покрытие детали в соответствии с изобретением может быть однородным по составу и по толщине на всей детали, независимо от условий дальнейшего использования детали.

Наконец, объектом изобретения является способ применения описанной выше детали с покрытием, включающий в себя применение детали в окислительной среде при температуре, превышающей 1000°С, и в присутствии алюмосиликатов кальция и магния (CMAS). Эти условия могут соответствовать условиям, встречающимся в работающем газотурбинном двигателе.

Краткое описание чертежей

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания, не ограничительных примеров осуществления со ссылками на прилагаемые чертежи, на которых:

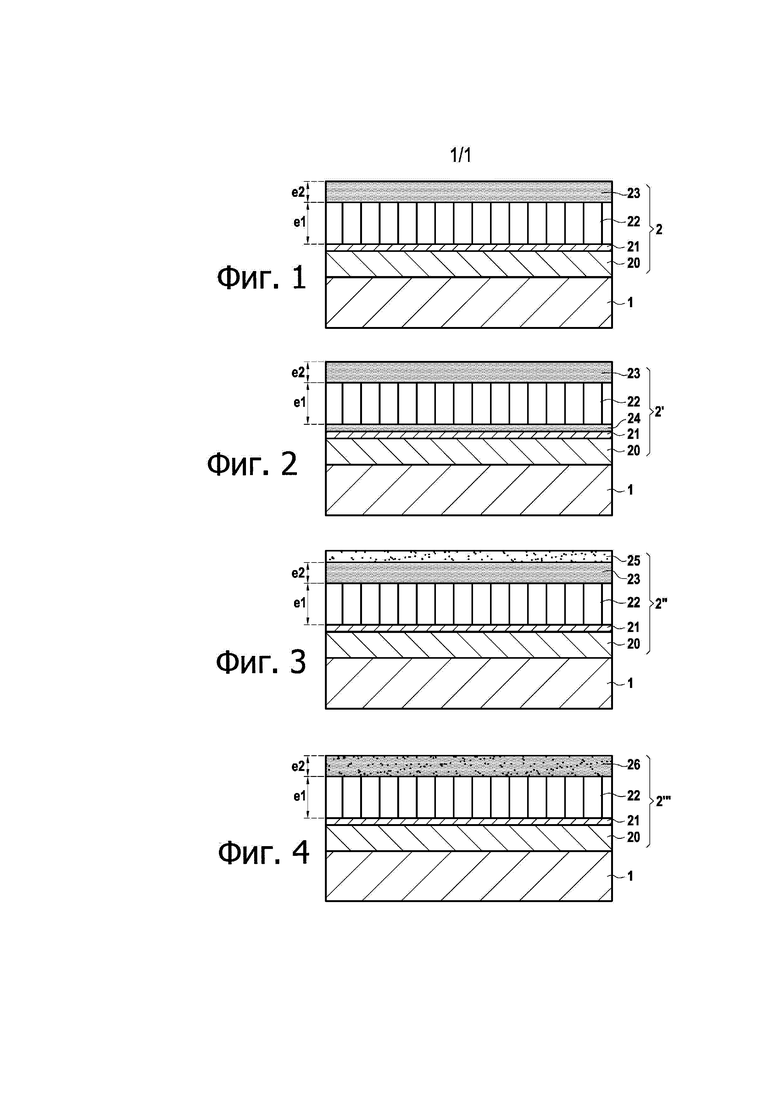

Фиг. 1-4 - различные детали, содержащие подложки с нанесенным на них защитным покрытием, образующим термический барьер, согласно различным вариантам осуществления изобретения.

Подробное описание изобретения

На фиг. 1 представлен вид в разрезе защитного покрытия 2, образующего термический барьер на металлической (и/или интерметаллической) подложке заявленной детали с покрытием. Деталь может быть, например, лопаткой турбины авиационного газотурбинного двигателя. Подложка 1 обычно содержит жаропрочный сплав на основе железа, кобальта или никеля. Следует отметить, что подложка 1 может также содержать интерметаллический материал типа алюминидов титана или силицидов ниобия, силицидов молибдена и т.д. Покрытие 2 нанесено на подложку 1 и находится с ней в непосредственном контакте.

Как известно, прежде всего, покрытие 2 содержит так называемый соединительный слой 20, который обеспечивает, в частности, защиту подложки 1 от коррозии и окисления. Этот известный сам по себе соединительный слой 20 частично окисляется на поверхности до некоторой толщины, когда он нагревается до высокой температуры, образуя слой 21 оксида (называемый также TGO от “Thermally Grown Oxide”). Соединительный слой 20 может, например, содержать простой или модифицированный алюминид.

Первый слой 22 из керамики покрывает слой 21 оксида. В данном случае первый слой 22 контактирует непосредственно со слоем 21 оксида, который играет роль подслоя сцепления для первого слоя 22.

Как правило, этот первый слой 22 может содержать диоксид циркония, стабилизированный оксидом иттрия (YSZ) и имеющий столбчатую структуру. Первый слой 22 может иметь ненулевую шероховатость на своей наружной поверхности (то есть на поверхности, противоположной подложке 1). Первый слой 22 обеспечивает теплоизоляцию покрытия 2, образующего термический барьер, и защищает подложку 1 от температуры газов проточного тракта в газотурбинном двигателе. Именно этот первый слой 22 может подвергаться воздействию соединений CMAS при высокой температуре. Покрытие 2 заявленной детали с покрытием позволяет ограничить это воздействие.

Альтернативно первый слой 22 может содержать диоксид циркония, легированный редкоземельными элементами или композицией на основе тройных оксидов. В семействе тройных систем можно, например, указать системы на основе диоксида циркония, стабилизированного оксидом иттрия, которые легированы третьим оксидом, таким как оксид одного из следующих химических элементов: иттербия (Yb), неодима (Nd), диспрозия (Dy), гадолиния (Gd), ниобия (Nb), тантала (Ta), самария (Sm).

Согласно изобретению, покрытие 2 дополнительно содержит второй слой 23, содержащий преобладающий по массе полевой шпат с температурой плавления, превышающей или равной 1010°С. Этот слой имеет толщину е2, превышающую или равную 10 мкм, например, превышающую 20 мкм или даже превышающую или равную 50 мкм. Толщина е2 второго слоя 23 может превышать или может быть равной одной трети толщины е1 первого слоя 22.

Второй слой 23 или защитный слой 23 обеспечивает защиту первого керамического слоя, образуя, в частности, барьер, непроницаемый для соединений CMAS и химически совместимый с соединениями CMAS. Действительно, руды из семейства полевых шпатов, имеющие температуру плавления, превышающую 1010°С, остаются твердыми при высоких температурах, действию которых они подвергаются в газотурбинном двигателе. Кроме того, они имеют химическую структуру на основе глинозема и кремнезема, в качестве преобладающей фазы, которая обеспечивает им хорошую химическую совместимость с соединениями CMAS в окружающей среде газотурбинного двигателя. Такой рудой может быть, например, анортит или одна из его полиморфных разновидностей.

Можно сформулировать, что покрытие 2 содержит от наиболее ближнего к наиболее дальнему от подложки 1 слою: соединительный слой 20, непосредственно контактирующий с подложкой 1, слой 21 оксида, непосредственно контактирующий с соединительным слоем 20, первый керамический слой 22, непосредственно контактирующий со слоем 21 оксида, и второй защитный слой 23, непосредственно контактирующий с первым керамический слоем 22.

На фиг. 2 представлен другой вариант осуществления детали, содержащей подложку 1 с покрытием 2’ в соответствии с изобретением. В этом примере покрытие 2’ дополнительно содержит третий защитный слой 24, покрывающий слой 21 оксида и нанесенный под первым слоем 22 из керамики. В данной случае третий защитный слой 24 непосредственно контактирует со слоем 21 оксида и с первым слоем 22 из керамики.

Такое расположение позволяет получить другой герметичный слой 24 или третий герметичный слой 24 под первым керамическим слоем 22 и избежать отрицательного воздействия соединений CMAS на подложку 1, когда соединения CMAS проходят через слой 22. Третий слой 24 имеет такой же состав, что и второй слой 23, и может содержать преобладающий по массе второй полевой шпат с температурой плавления, превышающей или равной 1010°С. Второй полевой шпат может быть идентичным первому полевому шпату слоя 23 или может от него отличаться.

Такую структуру невозможно получить с известными защитными слоями, так как эти слои, как правило, не совместимы с материалом слоя 21 оксида. Например, известный защитный слой на основе диоксида циркония, легированного гадолинием, разрушается при реакции с глиноземом, образуя алюминат гадолиния. Образование этого алюмината гадолиния приводит к увеличению объема, а также к появлению пористости, что значительно ослабляет все покрытие. Третий слой 24 в соответствии с изобретением является совместимым с глиноземом слоя 21 оксида, так как содержит, в частности, глиноземную фазу.

Показанное на фиг. 3 покрытие 2” содержит четвертый слой 25, нанесенный на второй защитный слой 23 и предназначенный для улучшения защиты слоя 22 из керамики. Этот четвертый слой 25, контактирующий со вторым слоем 23, содержит глинозем и/или оксид титана. Глинозем и оксид титана являются соединениями, которые могут реагировать с жидкими соединениями CMAS и способствовать их осаждению. Следует отметить, что для четвертого слоя 25 можно также использовать оксиды редкоземельных металлов, например, оксид иттрия, циркония, гадолиния, лантана, самария и т.д. Таким образом, благодаря этому дополнительному слою, можно еще больше увеличить срок службы покрытия 2”.

Альтернативно во второй защитный слой 26 можно добавить глинозем и/или оксид титана (как в покрытии 2”, показанном на фиг. 4) для повышения эффективности защиты покрытия. Например, глинозем и/или оксид титана можно добавлять в виде порошка во время нанесения второго защитного слоя.

Пример

В нижеследующих примерах будут рассмотрены использование анортита в качестве полевого шпата второго защитного слоя 23 или третьего защитного слоя 24 и один из способов его нанесения.

Анортит общей формулы CaAl2Si2O8 имеет дополнительные преимущества по сравнению с другими полевыми шпатами, в частности, конгруэнтную точку плавления сверх 1500°С, которая придает ему лучшую химическую стойкость к высокой температуре. Он имеет коэффициент теплового расширения, близкий к коэффициенту теплового расширения жаропрочного сплава, и теплопроводность, сравнимую с теплопроводностью керамики, образующей первый слой 22.

Как правило, стехиометрический анортит содержит в массовых процентах: 20,16% моноксида кальция (СаО), 36,66% глинозема (Al2O3) и 43,19% кремнезема (SiO2). Этот состав является предпочтительным по следующим причинам.

В пустынных регионах оксид кальция присутствует в песках в количестве 15 мас.%, и основным соединением в них является кремнезем. Когда эти пески попадают в газотурбинный двигатель, второй защитный слой 23 является химически совместимым с этими соединениями. Этот слой 23, содержащий преобладающий по массе анортит, сохраняет, таким образом, кристаллическую форму и остается непроницаемым по отношению к соединениям CMAS.

Кроме того, известно, что алюмосиликатные соединения могут реагировать с водой, которая может присутствовать в виде остаточной влаги, когда газотурбинный двигатель выключен, или которая появляется во время сгорания топлива с воздухом. Однако реакция разложения анортита с водой протекает очень медленно в условиях работы газотурбинного двигателя. Точно так же, известны другие реакции разложения анортита, но они характеризуются такой же медленной кинетикой в рассматриваемых условиях давления и температуры и, следовательно, не играют роли в газотурбинном двигателе.

Далее следует краткое описание способа нанесения второго защитного слоя 23 на основе анортита.

Сначала осуществляют синтез анортита. Готовят реактивы, такие как каолин (источник кремния и алюминия), глинозем или гидроксид алюминия (источник алюминия) и известь или карбонат кальция (источник кальция). Ниже в таблице 1 приведены два примера (Е1, Е2) количеств каждого ингредиента, используемого для получения примерно 90 г анортита (выход при описанном ниже режиме работы составляет порядка 90%). Для улучшения выхода можно, например, добавлять борную кислоту Н3ВО3 в концентрации 1мас.%.

Таблица 1

Реактивы в виде порошка перемешивают при помощи мельницы, смачиваемой дистиллированной водой. Затем смесь подвергают действию давления сжатия при помощи керамических шариков (например, из диоксида циркония), при этом существенными параметрами являются: давление от 100 МПа до 150 МПа, скорость вращения от 100 об/мин до 500 об/мин и продолжительность измельчения от 20 мин. до 60 мин. Разумеется, эти значения приведены в качестве иллюстрации.

Затем осуществляют сушку измельченной смеси, чтобы удалить остаточную влагу, как правило, при температуре 100-120°С.

После этого процесс синтеза завершают посредством обжига измельченной и высушенной смеси при температуре от 900°С до 1080°С в течение времени от 1 часа до 6 часов. Затем производят охлаждение в атмосфере сухого воздуха.

Наконец, можно осуществить нанесение синтезированного анортита при помощи любых средств, известных специалисту в данной области, таких как: золь-гель, несенение, химическое осаждение из паровой фазы, распыление, термическое напыление (и его производные: SPS или “Плазменное напыление суспензии”, SPPS или “Плазменное напыление раствора предшественника”), физическое напыление из паровой фазы при помощи пучка электронов (EB-PVD). Для этих видов нанесения используют синтезированный анортит в виде порошка со средним гранулометрическим размером в несколько микрон. После нанесения анортита можно осуществить термическую обработку для завершения формирования защитного покрытия на подложке и для контроля кристалличности второго защитного слоя 23.

Следует отметить, что во время нанесения порошка анортита, чтобы получить второй слой 23 (фиг. 1 и 2) или третий слой 24 (фиг. 3), в порошок анортита можно включить порошок глинозема и/или оксида титана в момент нанесения для формирования четвертого многофазного слоя 26 (фиг. 4).

Изобретение относится к области покрытий, образующих термический барьер и используемых для теплоизоляции металлических деталей в высокотемпературной окружающей среде. Деталь с покрытием содержит металлическую и/или интерметаллическую подложку и защитное покрытие, образующее термический барьер и покрывающее указанную подложку. Защитное покрытие содержит первый керамический слой и второй слой, нанесенный на первый слой. Второй слой содержит преобладающий по массе первый полевой шпат с температурой плавления, превышающей или равной 1010°С, имеет толщину (е2), превышающую или равную 10 мкм, и степень кристалличности, превышающую или равную 5%. Способ изготовления указанной детали с покрытием включает формирование упомянутого первого керамического слоя и упомянутого второго слоя на первом керамическом слое. Второй слой содержит преобладающий по массе полевой шпат. Детали с указанным покрытием используют в окислительной среде при температуре, превышающей 1000°С, и в присутствии алюмосиликатов кальция и магния. Обеспечивается деталь с защитным покрытием, образующим термический барьер на ее поверхности, которая имеет большой срок службы в окружающей среде и в условиях работы авиационного газотурбинного двигателя. 3 н. и 7 з.п. ф-лы, 4 ил., 1 табл., 1 пр.

1. Деталь с защитным термобарьерным покрытием, содержащая металлическую и/или интерметаллическую подложку (1) и защитное покрытие (2; 2’; 2”; 2”’), образующее термический барьер, покрывающий указанную подложку, при этом защитное термобарьерное покрытие содержит первый керамический слой (22), отличающаяся тем, что покрытие дополнительно содержит второй слой (23; 26), нанесенный на первый слой, при этом второй слой содержит преобладающий по массе первый полевой шпат с температурой плавления, превышающей или равной 1010°С, имеет толщину (е2), превышающую или равную 10 мкм, и имеет степень кристалличности, превышающую или равную 5%.

2. Деталь по п. 1, отличающаяся тем, что второй слой имеет толщину (е2), превышающую или равную 20 мкм.

3. Деталь по п. 1, отличающаяся тем, что первый керамический слой (22) содержит диоксид циркония.

4. Деталь по п. 3, отличающаяся тем, что первый керамический слой (22) содержит диоксид циркония, стабилизированный оксидом иттрия.

5. Деталь по п. 1, отличающаяся тем, что второй слой (23; 26) содержит преобладающий по массе полевой шпат в виде анортита.

6. Деталь по п. 1, отличающаяся тем, что покрытие (2’) дополнительно содержит третий слой (24), содержащий преобладающий по массе второй полевой шпат с температурой плавления, превышающей или равной 1010°С, при этом третий слой находится под первым слоем (22).

7. Деталь по п. 1, отличающаяся тем, что покрытие (2”) дополнительно содержит четвертый слой (25), покрывающий второй слой (23; 26), содержащий глинозем и/или оксид титана.

8. Деталь по п. 1, отличающаяся тем, что второй слой (26) дополнительно содержит глинозем и/или оксид титана.

9. Способ изготовления детали с защитным термобарьерным покрытием, содержащей металлическую и/или интерметаллическую подложку (1) и защитное покрытие (2; 2’; 2”; 2”’), образующее термический барьер, покрывающий указанную подложку, при этом способ включает формирование первого керамического слоя (22) на металлической и/или интерметаллической подложке, отличающийся тем, что способ дополнительно включает формирование второго слоя (23; 26) на первом керамическом слое, при этом второй слой содержит преобладающий по массе полевой шпат с температурой плавления, превышающей или равной 1010°С, имеет толщину, превышающую или равную 10 мкм, и имеет степень кристалличности, превышающую или равную 5%.

10. Применение детали с защитным термобарьерным покрытием по п. 1 для работы в окислительной среде при температуре, превышающей 1000°С, и в присутствии алюмосиликатов кальция и магния.

| Питательная среда для культивирования ооцитов крупного рогатого скота in vitro | 2021 |

|

RU2778147C1 |

| СПОСОБ ВЫРАВНИВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ, ИЗГОТОВЛЕННОЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КЕРАМИЧЕСКОЙ МАТРИЦЕЙ | 2010 |

|

RU2523265C2 |

| КРИСТАЛЛИЧЕСКАЯ ФОРМА I ДИМАЛЕАТА ИНГИБИТОРА ТИРОЗИНКИНАЗЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2631321C2 |

| КОНТАКТНЫЙ ВОДОНАГРЕВАТЕЛЬ | 2003 |

|

RU2236650C1 |

Авторы

Даты

2020-04-23—Публикация

2016-07-08—Подача