Настоящее изобретение относится к керамическому создающему термический барьер покрытию (СТБП), наносимому непосредственно на металлическую подложку либо на промежуточное связующее покрытие, нанесенное на такую подложку.

Более конкретно изобретение относится к способу получения керамического СТБП, предпочтительно путем порошкового термического напыления, непосредственно на подложку или на промежуточное связующее покрытие между этой подложкой и СТБП.

Изобретение относится также к любой металлической подложке или любому металлическому изделию с таким СТБП. Так, в частности, такая подложка или такое изделие может представлять собой работающий при высокой температуре конструктивный элемент, например турбинную лопатку или поверхность камеры сгорания газотурбинного двигателя.

Необходимость в увеличении рабочей температуры газотурбинных двигателей потребовала разработки специальных керамических создающих термический барьер покрытий (СТБП), которые наносят на металлические детали, например на работающие при высоких температурах турбинные лопатки. Такие СТБП предназначены для тепловой изоляции металлических деталей и позволяют продлить срок их службы и предотвратить их быстрый износ из-за воздействия высоких температур.

Обычно для повышения качества соединения СТБП с металлической подложкой на нее наносится промежуточное связующее покрытие, например, из MCrAlY. Затем на это промежуточное покрытие соответствующим способом наносят СТБП, например, термическим (предпочтительно лазерным) напылением, конденсацией из паровой фазы (КПФ) или химическим осаждением из паровой фазы (ХПН).

В частности, один из таких способов получения СТБП раскрыт в ЕР 0605196, в котором осуществляют термическое нанесение керамического СТБП, содержащего два слоя частиц порошка, на промежуточное связующее покрытие, расположенное между подложкой и СТБП, путем термического напыления порошка СТБП. Однако получаемое СТБП не обеспечивает сочетание минимальной теплопроводности и в то же время хороших термомеханических свойств, таких как термостойкость и усталостная прочность, при небольшой толщине во избежание увеличения веса и размеров деталей.

В основу настоящего изобретения была положена задача предложить керамическое создающее термический барьер покрытие и способ его получения, который позволял бы получать обладающее низкой теплопроводностью и малым весом покрытие с достаточно высокой механической прочностью.

Способ нанесения такого покрытия должен быть достаточно простым в осуществлении, легко воспроизводимым и обеспечивающим эффективное нанесение покрытия на подложку в промышленных (а не только в лабораторных) условиях.

Предлагаемое в изобретении создающее термический барьер покрытие можно использовать в качестве теплоизоляционного материала на металлических конструктивных элементах, работающих в тяжелых температурных условиях, таких как турбинные лопатки и камера сгорания.

Посредством предлагаемого в изобретении способа можно получить керамическое создающее термический барьер покрытие (СТБП) указанного в начале описания типа, которое характеризуется тем, что оно состоит по меньшей мере из двух слоев, при этом первый - внутренний - слой, который непосредственно нанесен на подложку или на связующее покрытие, имеет микроструктуру, отличную от микроструктуры второго - наружного - слоя. Достигается это за счет соответствующей модификации параметров процесса нанесения покрытия. В изобретении предлагается также предпочтительный способ нанесения покрытия, который подробно описан ниже.

В предпочтительном варианте различная микроструктура двух слоев означает различное относительное количество, распределение и даже ориентацию пор первого слоя по сравнению со вторым слоем. В наиболее предпочтительном варианте первый слой имеет меньшую пористость, т.е. меньшее относительное содержание пор, чем второй слой.

Второй слой обладает более низкой теплопроводностью, чем первый слой, который при этом имеет большую прочность, причем различие в теплопроводности и прочности слоев определяется различием их микроструктуры. Первый слой предназначен для придания керамическому СТБП достаточной механической прочности и обеспечения хорошей его адгезии к подложке. При своей относительно высокой пористости второй слой обладает исключительно низкой теплопроводностью. Второй слой покрытия предпочтительно выполняют наружным, непосредственно подверженным воздействию факторов окружающей среды.

В предпочтительном варианте первый и второй слои имеют одинаковый химический состав. Сказанное означает, по существу, равное содержание в первом и втором слоях основных компонентов или элементов, например диоксида циркония и диспрозия. Точное соотношение элементов в первом и втором слоях ТСП может быть разным, но предпочтительно должно быть одинаковым.

В предпочтительном варианте СТБП содержит стабилизированный диоксид циркония, представленный в виде ZrO2, обычно четырехугольный или кубический стабилизированный диоксид циркония. Стабилизация диоксида циркония осуществляется с помощью любого известного специалистам стабилизатора, например, любого оксида металла, выбранного из группы, включающей оксиды эрбия, неодима, гадолиния, иттрия, кальция, магния, индия, скандия, иттербия и их смеси.

В состав СТБП может также входить любой оксид металла, содержащий любой четырехвалентный ион, выбранный из группы, включающей диоксид гафния, диоксид церия, диоксид урана и их смеси.

В состав СТБП может также входить любой оксид металла, выбранный из группы, включающей оксид никеля, оксид кобальта и оксид хрома.

В предпочтительном варианте диоксид циркония стабилизируют оксидом диспрозия DyO2. Обычно на долю оксида диспрозия приходится от 2 до 30 мас.%, предпочтительно от 10 до 20 мас.%.

Толщина второго слоя должна быть больше толщины первого слоя и составляет от 10 до 100 мкм, предпочтительно от 40 до 75 мкм.

Получаемое в настоящем изобретении СТБП может наноситься на металлическую подложку.

Необходимо отметить, что между металлической подложкой и СТБП может находиться связующее покрытие. Такое покрытие представляет собой нанесенный на металлическую подложку слой оксида металла, предпочтительно алюминия. Связующее покрытие может также представлять собой слой алюминида, платинаалюминида, сплава MCrAlY или другого алюмосодержащего сплава, нанесенного на металлическую подложку, а затем покрытого слоем оксида металла, предпочтительно алюминия.

Обычно металлическую подложку изготавливают из никелевого или кобальтового сверхпрочного сплава.

Поставленная в изобретении задача решается с помощью предлагаемого в нем способа получения СТБП, включающего термическое нанесение керамического СТБП, содержащего по меньшей мере два слоя частиц порошка, на подложку или на промежуточное связующее покрытие, расположенное между подложкой и СТБП, путем термического напыления порошка СТБП, при этом частицы порошка, образующие прилегающий к подложке или связующему покрытию слой, имеют микроструктуру, отличную от микроструктуры частиц порошка, используемых для последующего нанесения второго слоя на уже покрытую первым слоем подложку или на уже покрытое первым слоем промежуточное связующее покрытие. Согласно предлагаемому способу для нанесения первого слоя СТБП используют частицы порошка с меньшей пористостью, чем у частиц порошка, которые используют для последующего нанесения второго слоя на уже покрытую первым слоем подложку, при этом у полученного СТБП первый - внутренний - слой имеет отличную от его второго - наружного - слоя микроструктуру.

Предпочтительно, чтобы частицы порошка, используемые для нанесения первого слоя СТБП, имели меньшую пористость, чем частицы порошка, используемые для нанесения второго слоя СТБП на уже покрытую первым слоем подложку.

В предпочтительном варианте осуществления изобретения частицы порошка, используемые для нанесения первого слоя СТБП, имеют плотную спеченную структуру. При нанесении покрытия предлагаемым в изобретении способом такую структуру частиц порошка получают спеканием соответствующих агломератов из зерен порошка.

Частицы порошка, используемые для нанесения второго слоя СТБП, предпочтительно должны иметь пористую структуру. При этом каждая частица порошка должна содержать агломерат из зерен порошка в оболочке или покрытии из расплавленного порошкового материала. Такую микроструктуру получают HOSP-обработкой агломератов зерен порошка, которую включают в качестве соответствующей стадии в предлагаемый в настоящем изобретении способ нанесения покрытия.

Агломераты из спеченных или HOSP-обработанных зерен порошка обычно получают путем погружения партии порошка с размером зерен от 0,5 до 5 мкм, предпочтительно от 1 до 2 мкм, в жидкую смесь, содержащую связующее, и последующей сушки в условиях, при которых в процессе высыхания жидкости образуются агломераты диаметром от 10 до 150 мкм.

Другие отличительные особенности и преимущества настоящего изобретения более подробно рассмотрены ниже в последующей части описания.

Ниже изобретение поясняется со ссылкой на прилагаемые к описанию чертежи, на которых показано:

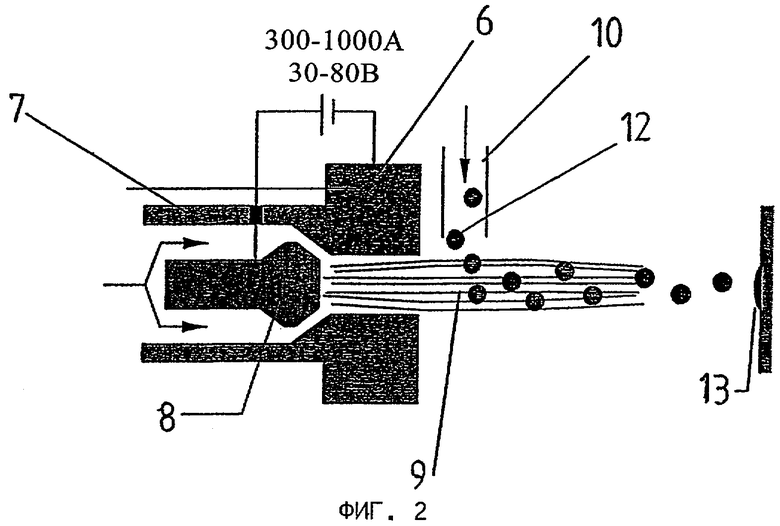

на фиг.1 - схематичное увеличенное изображение в разрезе механического изделия из сверхпрочного сплава с предлагаемым в изобретении керамическим создающим термический барьер покрытием, и

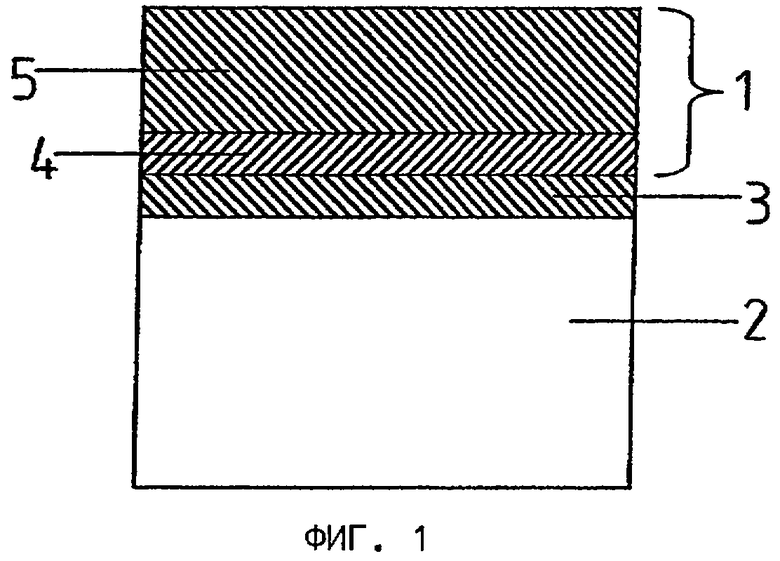

на фиг.2 - схематичное изображение в разрезе устройства, предназначенного для нанесения предлагаемого в изобретении покрытия предлагаемым в изобретении способом.

Показанное на фиг.1 механическое изделие имеет керамическое создающее термический барьер покрытие (СТБП) 1, которое нанесено на изготовленную из сверхпрочного сплава металлическую подложку 2 предлагаемым в настоящем изобретении способом. Подложка 2 покрыта также промежуточным металлическим слоем 3 или связующим покрытием 3, нанесенным на подложку 2 любым известным методом (КПФ, ХПН, термическим распылением и т.д.).

Связующее покрытие 3 можно нанести из коррозионностойкого и стойкого против окисления алюминиевого сплава типа MCrAlY (где М обозначает никель и/или кобальт, и/или железо) или из никель- либо кобальталюминида, возможно модифицированного добавкой хрома и/или одного или нескольких благородных металлов, выбранных из платины, палладия, рутения, иридия, осмия и родия.

Керамическое СТБП состоит в основном из диоксида циркония, а также оксида диспрозия, предназначенного для стабилизации диоксида циркония и уменьшения теплопроводности керамики. Для дальнейшего снижения теплопроводности керамики в состав покрытия можно дополнительно включить оксид металла, содержащий четырехвалентный ион металла, имеющий атомную массу, превышающую атомную массу ионов циркония. Четырехвалентным ионом металла может служить церий, гафний или уран.

Керамическое СТБП состоит из двух отдельных слоев, имеющих, по существу, одинаковый химический состав. Первый слой 4 нанесен на связующее покрытие 3, а второй - наружный - слой 5 нанесен на первый слой. Первый слой 4, который обладает относительно большей плотностью и поэтому хорошей адгезией к связующему покрытию, имеет и более высокую механическую прочность, чем второй слой 5.

Второй слой 5 по сравнению с первым слоем 4 имеет более открытую, пористую структуру. Благодаря своей пористой структуре второй слой имеет более низкую теплопроводность, чем первый слой. При этом из-за более высокой теплопроводности второго слоя его термостойкость значительно ниже, чем у первого слоя 4.

Имеющие различную микроструктуру первый и второй слои дополняют друг друга и по-разному влияют на механическую прочность и теплопроводность покрытия.

Иными словами, структура первого порошка определяется свойствами керамики, которая образует первый слой 4, а структура второго порошка - свойствами керамики, которая образует второй слой 5.

Предлагаемое в изобретении керамическое СТБП наносят путем плазменного напыления. Для плазменного нанесения керамического покрытия используется устройство 6, схематично показанное на фиг.2. Устройства типа показанного на чертеже устройства 6, имеющего анод 7, внутри которого расположен катод 8 и который образует сопло для выхода газов, хорошо известны и поэтому не требуют подробного описания. Анод 7, катод 8 и поток газов, выходящих из сопла, создают электрическую дугу и плазменную струю 9. Для подачи потока частиц 12 порошка в плазменную струю 9 предназначено устройство 10. Струя 9, которая направлена на подложку 13, переносит частицы 12 порошка на поверхность подложки 13 и по меньшей мере частично расплавляет их.

В соответствии с изобретением первый слой 4 СТБП формируется на подложке 2 или нанесенном на нее связующем покрытии 3 путем подачи в струю 9 относительно плотных, предварительно спеченных частиц 12 порошка. Частицы 12 порошка, используемые для получения первого слоя 4, получают описанным выше методом, в частности агломерацией и спеканием.

Частицы 12 для образования первого слоя или по меньшей мере их существенная, предпочтительно преобладающая, часть полностью или почти полностью плавятся до удара о подложку 2 или связующее покрытие 3 и образуют плотный, не имеющий пор слой 4. Плотным считается слой, пористость которого, измеренная на оптическом микроскопе с 200-кратным увеличением, не превышает 5%.

Затем формируют второй слой 5 нанесением на первый слой частиц 12 порошка с микроструктурой, отличающейся от микроструктуры первого порошка. Частицы порошка для получения второго слоя имеют пористую, более открытую структуру, чем частицы порошка для получения первого слоя. Для изготовления частиц порошка для получения второго слоя предпочтительно использовать описанные выше широко известные методы, т.е. агломерацию и HOSP-процесс (от англ. "Homogeneous Oven Spherical Powder" - процесс получения гомогенного сферического порошка сжиганием), который хорошо известен из уровня техники.

Частицы 12 порошка для получения второго слоя 5 только частично расплавляются до удара о первый или любой промежуточный слой. Плазменная струя 9 предпочтительно должна расплавлять только или преимущественно предварительно образовавшуюся на агломерированных частицах порошка оболочку или покрытие. В результате на первом слое покрытия образуется пористый второй слой 5, пористость которого является слоистой, а поры уплотнены в плоскости, по существу, параллельной плоскости расположенных ниже слоев 2, 3, 4. Пористость второго слоя превышает 5%, в отличие от первого слоя, у которого она не превышает 5%.

Для упрощения всей процедуры нанесения покрытия необходимо правильно задать параметры процесса напыления покрытия. К таким параметрам относятся сила тока (напряжение), расход газа и расход, температура, скорость и размер частиц порошка, а также расположение места подачи порошка (относительно плазменной струи и расстояния до подложки) и температура подложки.

От этих параметров зависят такие свойства покрытия, как микроструктура, твердость, прочность, остаточные напряжения и т.д., которые, в свою очередь, влияют на надежность и долговечность керамического СТБП и металлической подложки или изделия 2 с нанесенным на нее, соответственно него покрытием.

В заключение необходимо подчеркнуть, что приведенное выше описание лишь иллюстрирует на конкретном примере предпочтительный вариант осуществления изобретения и не исключает возможности других, альтернативных вариантов его осуществления. Однако объем настоящего изобретения определяется его формулой в сочетании с приведенным выше описанием и приложенными к нему чертежами.

Изобретение относится к керамическому создающему термический барьер покрытию (СТБП) и может быть использовано при изготовлении турбинных лопаток или поверхности камеры сгорания газотурбинного двигателя. Способ включает термическое нанесение керамического СТБП, содержащего по меньшей мере два слоя частиц порошка, на подложку или на промежуточное связующее покрытие, расположенное между подложкой и СТБП, путем термического напыления порошка СТБП. Частицы порошка, образующие прилегающий к подложке или связующему покрытию слой, имеют микроструктуру, отличную от микроструктуры частиц порошка, используемых для последующего нанесения второго слоя на уже покрытую первым слоем подложку или на уже покрытое первым слоем промежуточное связующее покрытие. Для нанесения первого слоя СТБП используют частицы порошка с меньшей пористостью, чем у частиц порошка, которые используют для последующего нанесения второго слоя на уже покрытую первым слоем подложку. У полученного СТБП первый внутренний слой имеет отличную от его второго наружного слоя микроструктуру. Получают покрытие, обладающее низкой теплопроводностью и малым весом, с достаточно высокой механической прочностью. 10 з.п. ф-лы, 2 ил.

| Устройство для правки и контроля колес | 1976 |

|

SU605196A1 |

| Способ получения теплозащитных покрытий | 1990 |

|

SU1749311A1 |

| ДЕТАЛЬ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2116377C1 |

| US 5876860 А, 02.03.1999 | |||

| US 4503130 А, 05.03.1985. | |||

Авторы

Даты

2008-05-27—Публикация

2003-09-17—Подача