Изобретение относится к способам получения стеклокремнезита и может быть использовано в промышленности строительных материалов.

В настоящее время на ряде крупных предприятий по производству минеральной ваты в отвалах скопилось большое количество техногенных отходов в виде ее «обрезков». Количество такого вида отходов составляет 10-15% от основного производства минеральной ваты.

Авторами ставилась цель использования отходов производства минеральной ваты в промышленности строительных материалов при получении стеклокремнезита с целью утилизации отходов и освобождения от них занятых территорий промышленных зон городов.

Из уровня техники известны способы получения стеклокремнезита [патент RU 2651743, опубликовано 23.04.2018. Бюл. №12; патент RU 2580558, опубликовано 10.04.2016. Бюл. №10].

Недостатком данных способов является низкое качество конечного продукта.

Наиболее близким к предложенному способу по технической сущности и достигаемому результату является способ получения стеклокремнезита на основе отходов горнодобывающей промышленности (ОГП), заключающийся в рассеве, смешении, укладке в форму нижнего слоя на основе смеси отходов горнодобывающей промышленности с жидким стеклом при массовом соотношении 3:1 соответственно и укладке в форму верхнего слоя на основе смеси гранул тарного стекла с жидким стеклом при массовом соотношении 10:1 [патент RU 2580855, опубликовано 10.04.2016. Бюл. №10].

Тарное стекло является стеклянным бытовым отходом, который необходимо утилизировать (СБО).

Недостатком прототипа является низкое качество стеклокремнезита, в частности низкие прочность на сжатие и морозостойкость.

Задачей, на решение которой направлено изобретение, является повышение качества стеклокремнезита, в частности прочности на сжатие, морозостойкости и микротвердости.

Это достигается тем, что стеклянные бытовые отходы, представленные в виде отходов производства минеральной ваты предварительно термически обрабатывают при температуре 700-750°С, измельчают, прессуют и спекают при температуре 1160-1180°С. Отходы минеральной ваты также являются стеклянными бытовыми отходами (СБО).

Предложенный способ получения стеклокремнезита отличается от прототипа тем, что производят предварительную термическую обработку отхода производства минеральной ваты с целью удаления органической составляющей, а после прессования производят термообработку при 1160-1180°С, обеспечивающих образование кристаллических фаз и как следствие повышенные показатели качества.

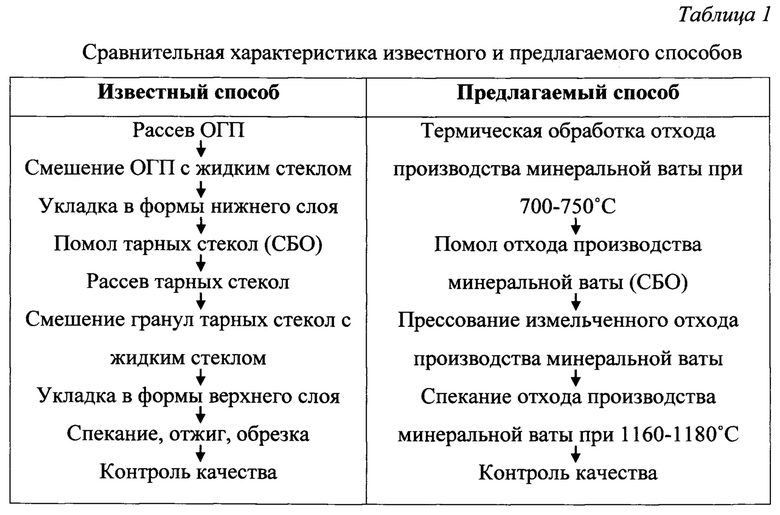

Сопоставительный анализ известного и предлагаемого способа представлен в таблице 1.

При температурах 700-750°С из отхода полностью удаляется органическая составляющая - фенолформальдегидная смола. Это обеспечивает в дальнейшем эффективный помол отхода для последующего прессования и спекания.

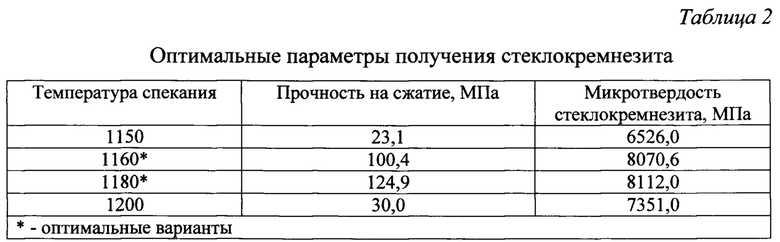

Оптимальные параметры получения стеклокремнезита, экспериментально полученные, представлены в таблице 2.

Морозостойкость полученного стеклокремнезита составила 150 циклов замораживания - оттаивания.

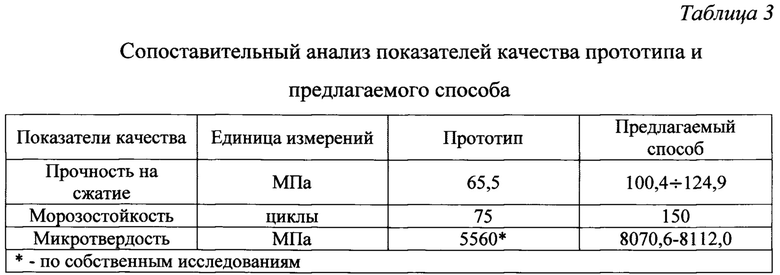

Сопоставительный анализ показателей качества прототипа и предлагаемого способа производства стеклокремнезита представлен в таблице 3.

Пример.

В качестве исходного материала брали отходы производства минеральной ваты, которые содержат компоненты в виде составляющей - стекловолокна минеральной ваты и органической составляющей - фенолформальдегидной смолы.

Химический состав стекловолокон минеральной ваты (масс. %):

SiO2 - 42,41; СаО - 16,23; MgO - 15,19; Al2O3 - 12,95; Fe2O3 - 8,34; Na2O - 2,2; TiO2 - 1,27; K2O - 0,82; P2O5 - 0,16; Mn - 0,14

Для удаления органической составляющей - фенолформальдегидной смолы из техногенного продукта его термообрабатывали в муфельной печи при температуре 700°С с выдержкой при максимальной температуре 1 час.

После термообработки стекловолокно минеральной ваты подвергали помолу в шаровой мельнице в течении 30 минут.

Полученный тонкомолотый порошок засыпали в формы и прессовали при давлении 50 МПа.

Отпрессованные плитки размером 300×300×10 мм термообрабатывали в муфельной печи при 1180°С с выдержкой при максимальной температуре 2 часа.

После термообработки по стандартным методикам проводили испытания на прочность при сжатии, морозостойкость и микротвердость (таблица 3).

Высокая прочность на сжатие, морозостойкость и микротвердость в предлагаемом способе по сравнению с известным обеспечивается тем, что при термообработке протекают процессы направленной кристаллизации с образованием таких кристаллических фаз как диопсид, анортит, альбит и магнезиоферрит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2022 |

|

RU2788232C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2022 |

|

RU2789529C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА НА ОСНОВЕ ОТХОДОВ ГОРНОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2015 |

|

RU2580855C1 |

| СТЕКЛОКРЕМНЕЗИТ НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2022 |

|

RU2789530C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2022 |

|

RU2797205C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА СТЕКЛОКРЕМНЕЗИТА | 2022 |

|

RU2788196C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2022 |

|

RU2797581C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА НА ОСНОВЕ КРИСТАЛЛИЧЕСКИХ СЛАНЦЕВ | 2022 |

|

RU2794012C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2022 |

|

RU2787669C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2015 |

|

RU2580558C1 |

Изобретение относится к способам получения стеклокремнезита и может быть использовано в промышленности строительных материалов. Задачей, на решение которой направлено изобретение, является повышение качества стеклокремнезита, в частности прочности на сжатие, морозостойкости и микротвердости. Это достигается тем, что стеклянные бытовые отходы, представленные в виде отходов производства минеральной ваты, предварительно термически обрабатывают при температуре 700-750°С, измельчают, прессуют и спекают при температуре 1160-1180°С. 3 табл.

Способ получения стеклокремнезита, включающий помол стеклянных бытовых отходов и спекание, отличающийся тем, что стеклянные бытовые отходы, представленные в виде отходов производства минеральной ваты, предварительно термически обрабатывают при температуре 700-750°С, измельчают, прессуют и спекают при температуре 1160-1180°С.

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА НА ОСНОВЕ ОТХОДОВ ГОРНОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2015 |

|

RU2580855C1 |

| US 0005649987 A1, 22.07.1997 | |||

| US 0009102569 B2, 11.08.2015 | |||

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2017 |

|

RU2669960C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2016 |

|

RU2651743C1 |

Авторы

Даты

2020-04-23—Публикация

2019-12-11—Подача