Изобретение относится к области получения стеклокремнезита и может быть использовано в промышленности строительных материалов для изготовления облицовочных плит.

Из уровня техники известен способ получения стеклокремнезита [патент на изобретение РФ №2097344. Стеклокремнезит. Опубл. 27.11.1997], включающий засыпку в металлическую форму верхнего тонкого слоя кварцевого песка с модулем крупности 2,0-2,4, последующую засыпку верхнего слоя из смеси фторида магния с дробленым отходом оптического стекла фракции 1,25-5,0 мм, спекание гранул при температуре 1300°С в печи в течение 30 минут, кристаллизацию и отжиг изделий.

Недостатком аналога является значительные энергетические затраты за счет высокой температуры спекания, а также использование дорогостоящих сырьевых материалов, в частности, фторида магния, и как следствие, высокая себестоимость конечного продукта.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения стеклокремнезита [патент на изобретение РФ №2630333. Способ получения стеклокремнезита, опубл. 07.09.2017. Бюл. 25], включающий подготовку стеклогранулята, засыпку его в форму, спекание и отжиг. Перед засыпкой в форму осуществляется смешение стеклогранулята, глины и колеманита при массовом соотношении 16:3:1-16:3:2 соответственно, а спекание происходит при 680-710°С.

Недостатком данного способа является высокая себестоимость конечного продукта и его относительно низкое качество.

Задачей, на решение которой направлено изобретение, является повышение качества конечного продукта за счет увеличения прочности на сжатие стеклокремнезита.

Технический результат достигается тем, что механическую смесь готовят из стеклогранулята фракции 30-250 мм, высушенного измельченного жидкого стекла фракции 10-30 мм, измельченного боя фарфора фракции 30-250 мм при массовом соотношении 8:1:1-7,5:1:1,5 соответственно, смешивают, засыпают в форму, а спекание осуществляют при температуре 735-740°С.

Таким образом, заявляемое решение соответствует критерию "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не выявило в них признаки, отличающие заявляемое решение от прототипа, что позволило сделать вывод о соответствии критерию "изобретательский уровень".

Характеристика компонентов:

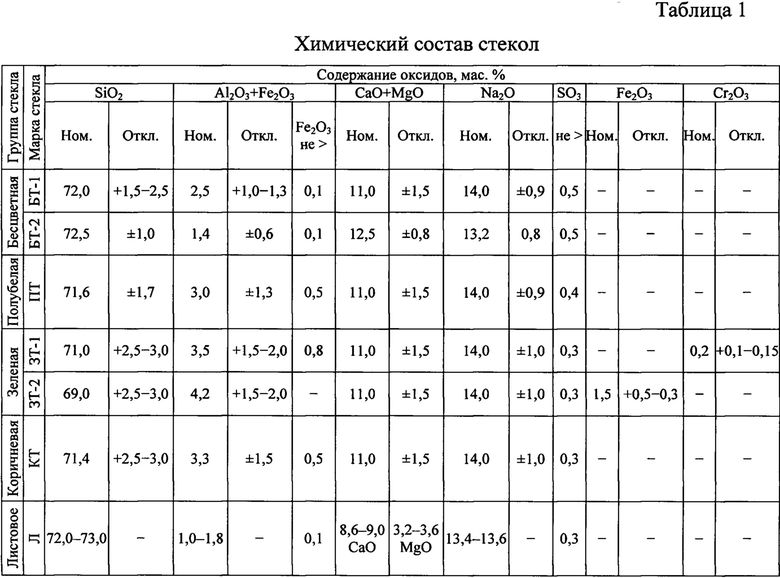

В качестве стеклогранулята используется стеклогранулят на основе тарного и листового стекла, химический состав которого представлен в таблице 1.

Натриевое жидкое стекло использовали по ГОСТ 13078-81.

Бой фарфора - брак изделий из фарфора, выпущенных по ГОСТ 28390-89.

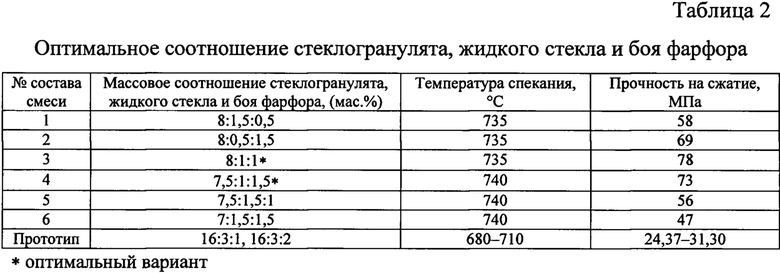

Определено оптимальное массовое соотношение стеклогранулята, жидкого стекла и боя фарфора (таблица 2).

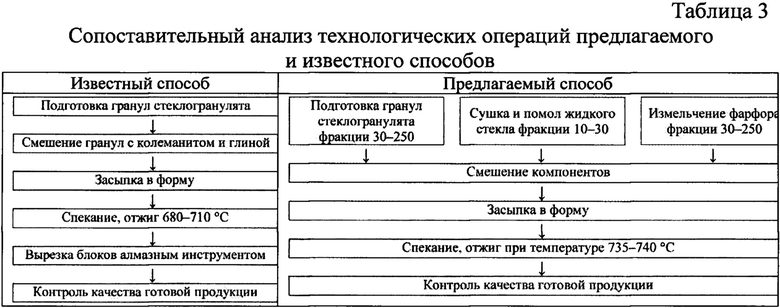

Сопоставительный анализ технологических операций предлагаемого и известного способов представлен в таблице 3.

Пример:

Способ получения стеклокремнезита включает подготовку стеклогранулята из тарных и листовых стекол. Состав представлен в таблице 1. Для смеси составов, представленных в таблице 2, проводится измельчение в щековых дробилках с последующим рассевом на ситах.

Приготовление смеси рассмотрим на примере состава №5 (таблица 2).

Смешиваем стеклогранулят фракции 30-250 мм с предварительно высушенным при температуре 100°С и измельченным жидким стеклом фракции 10-30 мм и боем фарфора фракции 30-250 мм при массовом соотношении 8:1:1-7,5:1:1,5 в лопастной мешалке. Смесь укладываем в металлические формы. Спекание и отжиг производим в туннельной печи при максимальной температуре спекания 740°С.

Стеклокремнезит извлекаем из форм, остывших до 25°С, и проводим испытание прочности на сжатие.

Пример контроля качества стеклокремнезита.

Прочность на сжатие образцов стеклокремнезита 30×30×30 мм определяли на разрывной машине.

Для испытаний брали 5 образцов, приготовленных из составов смеси стеклогранулята, жидкого стекла и боя фарфора, представленных в таблице 3. Прочность на сжатие определяли как среднее арифметическое пяти измерений.

В результате образцы, выполненные из составов 4, 5, 6, показали высокую прочность на сжатие.

Предлагаемое изобретение позволяет:

- повысить качество стеклокремнезита за счет повышения прочности на сжатие;

- снизить себестоимость конечного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2016 |

|

RU2630333C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2015 |

|

RU2580558C1 |

| СПОСОБ СИНТЕЗА СТЕКЛОКРЕМНЕЗИТА | 2021 |

|

RU2774746C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СТЕКЛОКРЕМНЕЗИТ | 2017 |

|

RU2670805C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА НА ОСНОВЕ ОТХОДОВ ГОРНОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2015 |

|

RU2580855C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2022 |

|

RU2788232C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2022 |

|

RU2789529C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2016 |

|

RU2651743C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2072970C1 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ | 2000 |

|

RU2169709C1 |

Изобретение относится к области получения стеклокремнезита. Механическую смесь готовят из стеклогранулята фракции 30-250 мм, высушенного измельченного жидкого стекла фракции 10-30 мм, измельченного боя фарфора фракции 30-250 мм при массовом соотношении 8:1:1-7,5:1:1,5. Получают смесь, засыпают в форму, спекают при температуре 735-740°С. Технический результат - повышение качества стеклокремнезита за счет увеличения прочности на сжатие. 3 табл., 1 пр.

Способ получения стеклокремнезита, включающий подготовку механической смеси, смешивание, засыпку его в форму, спекание, отличающийся тем, что механическую смесь готовят из стеклогранулята фракции 30-250 мм, высушенного измельченного жидкого стекла фракции 10-30 мм, измельченного боя фарфора фракции 30-250 мм при массовом соотношении 8:1:1-7,5:1:1,5, соответственно, а спекание осуществляют при температуре 735-740°С.

| Способ изготовления декоративно-облицовочных плит | 1987 |

|

SU1444308A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2044701C1 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ | 1997 |

|

RU2123980C1 |

| US 5830251 A1, 03.11.1998 | |||

| US 9102569 B2, 11.08.2015. | |||

Авторы

Даты

2018-10-17—Публикация

2017-12-20—Подача