Изобретение относится к области получения стеклокремнезита, используемого в строительстве.

Из уровня техники известен «Стеклокремнезит», патент РФ №2097344, включающий засыпку в металлическую форму верхнего тонкого слоя кварцевого песка с модулем крупности 2,0-2,4, последующую засыпку верхнего слоя из смеси фторида магния с дробленым отходом оптического стекла фракции 1,25-5,0 мм, спекание гранул при температуре 1300°C в печи в течение 30 минут, кристаллизацию и отжиг изделий.

Недостатком аналога являются значительные энергетические затраты за счет высокой температуры спекания, а также использование дорогостоящих сырьевых материалов, в частности фторида магния, и как следствие, высокая себестоимость конечного продукта.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения стеклокремнезита [Будов В.М., Саркисов П.Д. Производства строительного и технического стекла: Учеб. для ПТУ. 4-е изд., перераб. и доп. - М.: Высшая школа, 1991. - 319 с.], включающий получение стеклогранулята из расплава, укладку гранулята в формы, спекание при максимальной температуре 920-960°C и отжиг с одновременно огневой полировкой поверхности. Гранулят загружают в форму на высоту 30-35 мм в два слоя: нижний слой (70%) - чистый гранулят или его смесь с 15% песка; верхний слой (30%) - цветной гранулят (смесь его с красителями или цветным стеклом). После обжига плиты извлекают из форм, охлаждают до 25°C и разрезают алмазным инструментом по заданным размерам.

Недостатком данного способа получения стеклокремнезита является длительность процесса, высокая трудоемкость и энергоемкость технологической операции послойной засыпки нижнего и верхнего слоев стеклогранулята, что существенно удорожает себестоимость конечного продукта.

Задачей, на решение которой направлено изобретение, является упрощение способа получения стеклокремнезита и повышение качества конечного продукта при удешевлении его стоимости.

Техническим результатом предлагаемого изобретения является устранение технологической операции послойной засыпки нижнего и верхнего слоев стеклогранулята, при этом спекание осуществляется при более низкой температуре.

Технический результат достигается тем, что способ получения стеклокремнезита, включающий подготовку гранул стекла, спекание, отжиг, огненную полировку поверхности, вырезку блоков алмазным инструментом, контроль качества готовых изделий, кроме того, производят смешение компонентов перед засыпкой в формы, причем в качестве стеклосодержащего материала используют смесь, полученную из стеклогранулята из боя стекол с гелем оксида кремния при массовом соотношении 20:1 соответственно, в который предварительно вводят в количестве 0,1 мас. % красящие соли кобальта, хрома, никеля, марганца, железа, а спекание проводят при температуре 850°C.

Отличительным признаком предлагаемого способа является:

- устранение технологической операции послойной засыпки нижнего и верхнего слоев стеклогранулята в формы;

- смесь стеклогранулята состоит из боя стекол с гелем оксида кремния, при соотношении 20:1 соответственно, в который предварительно вводят в количестве 0,1 мас. % красящие соли кобальта, хрома, никеля, марганца, железа;

- спекание проводят при температуре 850°C.

Гель оксида кремния получен по известной золь-гель технологии [Шелби Дж. Структура, свойства и технология стекла / Пер. с англ. - М.: Мир, 2006. - 288 с.], при использовании которого снижается температура спекания гранул стекла, а также, обволакивая каждое зерно стеклогранулята, при последующей термообработке прочно соединяет гранулы между собой с образования прочного монолита. Для расширения цветовой гаммы стеклокремнезита в предлагаемом способе перед технологической операцией смешивания гранул листового или тарного стекла с гелем оксида кремния, в который предварительно вводят в количестве 0,1 мас.% красящие соли кобальта, хрома, никеля, марганца, железа.

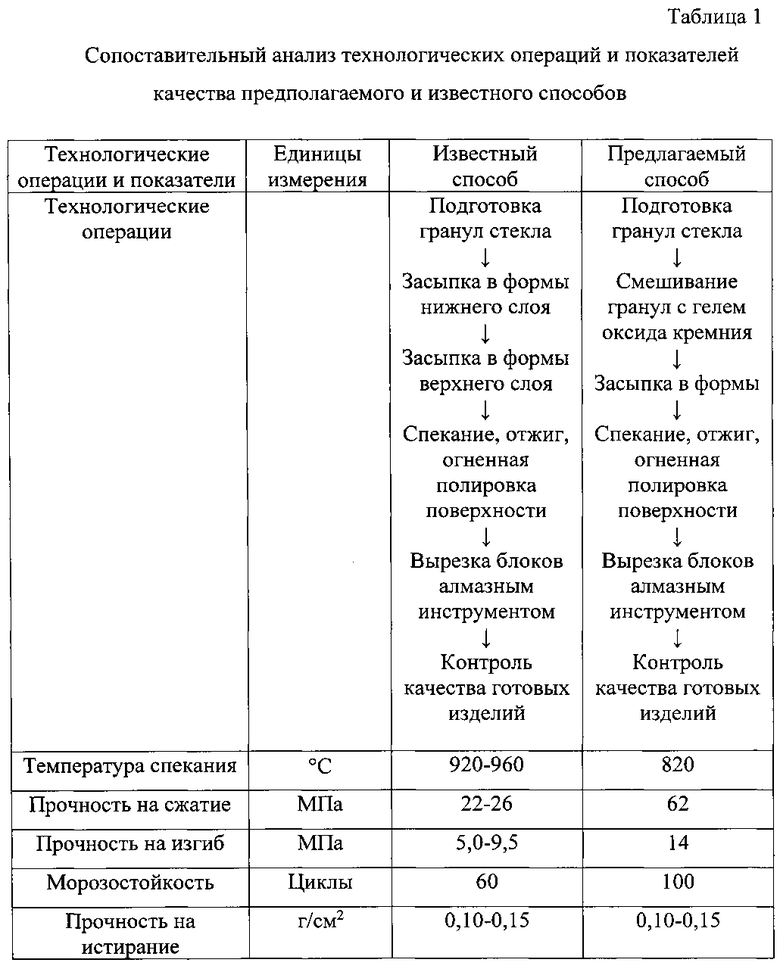

Проведен сопоставительный анализ технологических операций и показателей качества предлагаемого и известного способов, который представлен в таблице 1.

Сопоставительный анализ технологических операций и показателей качества предполагаемого и известного способов показал, что в предлагаемом способе устраняется технологическая операция послойной засыпки нижнего и верхнего слоев стеклогранулята в формы, снижаются энергозатраты за счет более низкой температуры спекания и повышается качество конечного продукта.

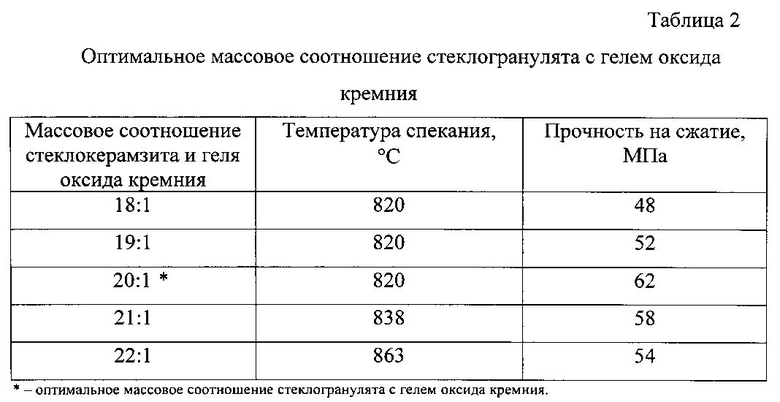

Определено также оптимальное массовое соотношение стеклогранулята с гелем оксида кремния (таблица 2).

Проведенный анализ известных способов получения стеклокремнезита позволяет сделать вывод о соответствии заявленного изобретения критерию «новизна».

Пример

В качестве стеклосодержащего компонента использовали бой тарного стекла следующего химического состава (мас. %): SiO2 - 69,7; Al2O3 - 3,4; СаO - 6,1; MgO - 3,93; Na2O - 14,59; SO3 - 0,37; Fe2O3 - 0,46.

Гель оксида кремния получали по известной золь-гель технологии, включающей следующие операции:

- гидролиз тетраэтоксисилана;

- поликонденсация кремниевых кислот;

- коагуляцию частиц золя в гель.

В связи с тем, что расход геля гидрооксида кремния невелик, сразу готовят его необходимое количество и расходуют по мере необходимости.

В качестве красящего компонента в данный гель вводили нитрат кобальта в количестве 0,1 мас. %, который при термообработке разлагается, а входящий в состав стекла оксид кобальта входит в состав стекла с образованием насыщенного синего цвета.

Стеклогранулят с гелем оксида кремния смешивали в лабораторной лопастной мешалке. Смесь укладывали в металлические формы. Спекание, отжиг и огненную полировку поверхности производили в туннельной печи. Максимальная температура спекания 850°C.

Стеклокремнезит извлекали из форм, остывших до 25°C, далее его разрезали алмазным инструментом на стандартные размеры.

Пример контроля качества стеклокремнезита

Прочность образцов стеклокремнезита определяли на кубиках размером 30×30×30 мм, вырезанных из монолита алмазным кругом, с помощью пресса марки R-0,5.

Для испытаний брали 5 образцов. Прочность на сжатие определяли как среднее арифметическое пяти измерений:

δсж.=61+60+62+64+65/5=62 МПа.

Морозостойкость определяли на пяти образцах по ГОСТ 7025-91 в морозильной камере при температуре -20°C при попеременном замораживании и оттаивании по степени повреждений и потери массы:

F=99+98+100+102+101/5=100 циклов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2016 |

|

RU2630333C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА НА ОСНОВЕ ОТХОДОВ ГОРНОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2015 |

|

RU2580855C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2022 |

|

RU2787669C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА НА ОСНОВЕ КРИСТАЛЛИЧЕСКИХ СЛАНЦЕВ | 2022 |

|

RU2794012C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2022 |

|

RU2797205C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2022 |

|

RU2797581C1 |

| СПОСОБ СИНТЕЗА СТЕКЛОКРЕМНЕЗИТА | 2021 |

|

RU2774746C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2008 |

|

RU2361739C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2017 |

|

RU2669960C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2022 |

|

RU2788232C1 |

Изобретение относится к области получения стеклокремнезита. Техническим результатом изобретения является устранение технологической операции послойной засыпки нижнего и верхнего слоев стеклогранулята, при этом спекание осуществляется при более низкой температуре. Способ включает подготовку гранул стекла, спекание, отжиг, огненную полировку поверхности, вырезку блоков алмазным инструментом, контроль качества готовых изделий. В качестве стеклосодержащего материала используют смесь, полученную из стеклогранулята из боя стекол с гелем оксида кремния при массовом соотношении 20:1, в который предварительно вводят в количестве 0,1 мас.% красящие соли кобальта, хрома, никеля, марганца, железа. Спекание проводят при температуре 850°C. 2 табл.

Способ получения стеклокремнезита, включающий подготовку гранул стекла, спекание, отжиг, огненную полировку поверхности, вырезку блоков алмазным инструментом, контроль качества готовых изделий, отличающийся тем, что данный способ включает смешение компонентов перед засыпкой в формы, причем в качестве стеклосодержащего материала используют смесь, полученную из стеклогранулята из боя стекол с гелем оксида кремния при массовом соотношении 20:1 соответственно, в который предварительно вводят в количестве 0,1 мас.% красящие соли кобальта, хрома, никеля, марганца, железа, а спекание проводят при температуре 850°С.

| БУДОВ В.М | |||

| и др | |||

| Производство строительного и технического стекла, Москва, Высшая школа, 4-е издание, 1991, 319 с | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2044701C1 |

| СПОСОБ ТЕРМООБРАБОТКИ СТЕКЛОКРЕМНЕЗИТОВЫХ ПЛИТ | 1996 |

|

RU2093482C1 |

| US 5010042 A1, 23.04.1991 | |||

| US 5720835 A1, 24.02.1998. | |||

Авторы

Даты

2016-04-10—Публикация

2015-02-25—Подача